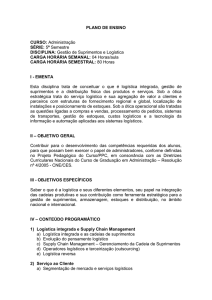

Controle da Cadeia de

Suprimentos/Logística

Professor: Leandro Zvirtes

UDESC/CCT

9 Auditoria

9 Indicadores de

desempenho

9 Relatórios

9 Benchmarking

9 Melhor da classe

Padrões/

Objetivos

9 Metas de desempenho

Correção

9 Ajuste fino

CONTROLE

PLANEJAMENTO

ORGANIZAÇÃO

Assessoria

9 Análise de Status

Mensuração

9Grande replanejamento

9 Reengenharia

Fig. - Controle da cadeia de suprimentos/logística. Fonte – Ballou, Ronald H. Gerenciamento da

cadeia de suprimentos/Logística Empresarial, 2006.

Controle de processos

9 Necessidade de se controlar o processo está centrada nas

futuras incertezas que alteram o desempeho do

planejamento.

Exemplos:

9 Desvios de parâmetros,

9 Contigências (ocorrências extraordinárias, normalmente

de grandes proporções – greves, incêndios, inundações),

9 Mudanças de condições da economia,

9 Avanço tecnológico

9 Alterações nas preferências dos clientes

Modelo de controle de logística/CS

9 No sistema logístico, o gerente procura controlar as

atividades de planejamento logístico (transporte,

armazenagem, estocagem, manuseio de materiais e

processamento de pedidos) em termos de serviço ao

clilente e custos da atividade.

9 O mecanismo de controle inclui auditorias e relatórios

sobre o desempenho do sistema, as metas estabelecidas em

termos de desempenho e alguns meios proporcionado pelo

gerente de logística/CS para desencadear ação corretiva.

Modelo de controle de logística/CS

Elementos de controle

do processo

Ação

corretiva

Entradas

Atividades da cadeia de

suprimentos e níveis de

serviço ao cliente

Monitoramento,

comparação por

gerente, consultor

ou computador

Processo,

Atividades correntes da cadeia

de suprimentos

Forças externas

e internas e

mudanças

Padrões ou

metas

Relatórios de

desempenho

Saídas

Custos da atividade e

serviço ao cliente

Sistemas de controle

Variam em relação ao projeto. Podem ser classificados

como:

9 Ciclo aberto

9 Ciclo fechado

9 Controle modificado

Sistemas de Ciclo Aberto

9 É o sistema de controle mais conhecido das atividades

logísticas.

9 Sua característica mais importante é a intervenção

humana entre a ação de comparar o desempenho real e o

pretendido e a ação destinada a reduzir o erro do processo.

9 O gerente precisa intervir de maneira positiva antes da

determinação de qualquer ação corretiva.

Sistema de Ciclo Aberto

(a) Um sistema de controle de ciclo aberto

Ação corretiva:

ajuste de

suprimentos

Entradas

Reposição de estoques

Monitor

O gerente

Processo

Operação do

armazém

Demanda

Objetivos dos

níveis de serviços

e estoques

Relatórios

sobre custos

e serviços

Saídas

Faltas e custos

de estoques

Sistemas de Ciclo Fechado

9 Busca a redução da participação elemento humano no

processo de controle.

Exemplo:

Controle automatizado de estoques

9 A regra da decisão funciona como o gerente agiria se

fosse ele a observar o erro de desempenho.

Sistema de Ciclo Fechado

(b) Um sistema de controle de ciclo fechado

Ação corretiva:

ajuste de

suprimentos

Entradas

Reposição de estoque, Q

ROP – ponto de reposição

Q* unidades

L – estoque disponível

Regra de decisão

Quando L≤ ROP

pedir Q*

Processo

Operação do

armazém

Demanda

Padrões de

estoque para

Q* e ROP

Relatório de

computador

sobre L

Saídas

Estoque disponível, L

Sistemas de Controle Modificados

9 Combinação do sistema Ciclo Aberto/Ciclo Fechado. O

supervisor pode ocasionalmente modificar as regras de

desição.

9 Intervenções podem ser feitas para determinar pequenos

ajustes na regra de decisão ou padrões, ou então para

determinar grandes mudanças no sistema de controle

9 No sistema de controle modificado, o gerente passa a agir

como uma válvula de segurança quando o sistema

automático deixa de funcionar.

Relatórios sobre

custos, serviço,

promoções de

produtos cronogramas de produção, etc.

Ação corretiva:

Pedido de

Estoque ao

fornecedor

Entradas

Reposição de estoque, Q

Sistema de Controle

Modificados

(c) Um sistema de controle modificado

Gerente

Regra de decisão

Quando L≤ ROP

pedir Q*

Processo

Operação do

armazém

Demanda

Padrões de

estoque para

Q* e ROP

Relatório de

computador

sobre L

Saídas

Estoque disponível, L,

custos de escassez

e de estoque

Detalhes do sistema de controle

Após definição do tipo de sistema, deve-se considerar

vários detalhes do sistema:

9 Tolerância ao erro

9 Resposta

9 Metas

9 Controle da informação

Tolerância ao erro

Que proporções deve ter o erro de desempenho para

desencadear uma ação corretiva?

Ações corretivas consomem grande tempo gerencial e sua

adoção para redução do erro quando não há necessidade

plena, conduz a elevadas despesas desnecessárias.

Um sistema de controle não deve ser projetado para reagir

a erros aleatórios.

O melhor sistema é aquele capaz de detectar erros

fundamentais sem reagir a erros aleatórios

Resposta

Quando o erro em um sistema de controle deixa de ser

tolerável, faz-se indispensável a adoção de medidas

corretivas. Dois fenômenos ganham destaque no padrão

de resposta.

massa do sistema comanda a rapidez da correção do erro

Ex.: se for indispensável elevar

os níveis de estoque, o tempo

para concretizar os níveis

pretendidos será uma função da

taxa à qual os níveis de

produção podem ser mudados

ou as quantidades necessárias

obtidas de fornecedores.

Resposta

Defasagens de tempo de informação

Quando surge uma defasagem de tempo entre o

momento em que ocorre a mudança em um processo

e sua detecção pelo monitor de controle, o sistema

tenderá a “flutuar”.

Controle na prática

Os sistemas de controle logístico têm sido apoiados pelo uso de:

9 Orçamentos

9 Metas de serviço

9 Conceito Centro de Lucro

9 Sistemas de suporte a decisões

Controle, mensuração e

interpretação da informação

Um sistema de controle logístico eficaz depende de

informação precisa, relevante e atualizada sobre o

desempenho da atividade ou função. As principais fontes

desta informação são:

9 Auditorias

9 Relatórios

9 Atividades logísticas

Auditorias

Auditoria logística é um exame periódico do status das

atividades logísticas.

Um sistema de controle perde sua efetividade quando a

informação disponível carece de precisão.

É usada para estabelecer novos pontos de referência em

relação aos quais os relatórios são gerados e para corrigir

erros resultantes de informações erradas.

Auditoria completa da função

Necessário de tempos em tempos analisar se a função

logística no todo está sendo bem gerenciada.

A auditoria pode ser feita por uma análise de

determinantes genéricos do sistema logístico.

Exemplos:

9 Demanda

9 Serviço ao cliente

9 Características do produto

9 Custos logísticos

9 Política de precificação

Auditoria de estoques

9 Essenciais aos sistemas de estocagem

9 Ajuste dos registros de estoques (demanda, reabastecimento,

devoluções, etc.) com a ocorrência de disparidades (roubos,

erros, danificações, etc.)

Auditoria das faturas de fretes

9 No controle de custos de transporte é importante auditar as

faturas de frete. Erros humanos normalmente causam a despesa

extraordinária.

9 Enganos em tarifas, descrição de produtos, pesos e roteiros

são algumas das formas como o erro pode-se alastrar pelo

faturamento

Benchmark com outras empresas

Sempre que se realizam auditorias, é normal pretender

avaliar o desempenho da logística da empresa em

comparação com os concorrentes.

Dados sobre o desempenho dos custos e do serviço ao

cliente são buscados em empresas com atuação no mesmo

ramo daquela que está sendo auditada.

Benchmark com outras empresas

O benchmarking trata-se de um processo continuado de

mensuração e avaliação de desempenho e práticas na cadeia de

suprimentos em comparação com outros existentes na indústria.

Seu objetivo é identificar diferenças que possam conduzir ao

aperfeiçoamento.

É conduzido através de indicadores de desempenho, processos

ou níveis estratégicos de desempenho.

Exemplo: comparação dos elementos de tecnologia de

informação usadas, politica de gerenciamento de estoques,

métodos de preenchimento de pedidos de clientes, etc.

Benchmark com outras empresas

Fig. - Custos totais da cadeia de suprimentos como percentagem da receita em indústrias

selecionadas