1

UNIVERSIDADE DO EXTREMO SUL CATARINENSE - UNESC

CURSO DE FARMÁCIA

MONIQUE UGIONI SACHET

DESENVOLVIMENTO E CARACTERIZAÇÃO DE COMPRIMIDOS DE

CAPTOPRIL 25 mg

CRICIÚMA, JUNHO DE 2009

2

UNIVERSIDADE DO EXTREMO SUL CATARINENSE - UNESC

CURSO DE FARMÁCIA

MONIQUE UGIONI SACHET

DESENVOLVIMENTO E CARACTERIZAÇÃO DE COMPRIMIDOS DE

CAPTOPRIL 25 mg

Trabalho

apresentado

de

para

conclusão

a

obtenção

de

do

curso,

grau

de

graduação no Curso de Farmácia da Universidade

do Extremo Sul Catarinense, UNESC.

Orientador (a): Prof.a Msc Marilucia Rita Pereira

CRICIÚMA, JUNHO DE 2009.

3

Dedico este trabalho aos meus pais

Vanio Sachet e Denir Sachet,

responsável pela minha existência

e formação.

4

AGRADECIMENTOS

A Deus por eu estar aqui e por mais uma conquista em minha vida.

Aos meus pais Vanio e Denir, minhas irmãs Amanda e Eduarda e meu

namorado Lucas, por aguentar meus choros e meus dias de estresse.

As minhas amigas Gabriela, Nayara, Tamara, Laís, Julcema e Camila pela

ajuda demonstrada, pela dedicação nesses dias e pelos conselhos prestados nos

momentos de necessidades.

A amiga de laboratório Karol que contribui muito para este trabalho, pois

ajudou na parte prática e por muitas semanas encomodei.

A minha Orientadora Marilucia, pela dedicação, apoio e incentivos mostrados

para comigo e com meu trabalho.

Enfim obrigada a todos que contribuíram para a realização deste trabalho e

compreensão para comigo.

5

RESUMO

A hipertensão arterial representa um problema de saúde comum com conseqüências

generalizadas e se não for tratado de modo efetivo, resulta em um aumento da

probabilidade de trombose coronariana, acidentes vasculares cerebrais e insuficiência

renal. Basicamente, há dois tipos de tratamento para a hipertensão arterial: não

medicamentoso, com mudança do estilo de vida e, o medicamentoso, como por

exemplo, os anti-hipertensivos. O captopril é o fármaco inibidor da enzima conversora

de angiotensina (ECA), e é escolha para a hipertensão arterial. Os comprimidos podem

ser preparados por diferentes técnicas de produção, onde incluem o tratamento das

matérias-primas, que são as operações unitárias farmacêuticas e o processo de

compressão que pode ser realizado por compressão direta dos pós. O avanço dos

excipientes tecnológicos está proporcionando uma elevada compressibilidade à

formulação, facilitando a fabricação de comprimidos e assim, portanto, contribuindo

significativamente para a funcionalidade e a processabilidade das formulações

farmacêuticas, melhorando a estabilidade física e química dos comprimidos para serem

mais seguros e eficazes. O objetivo deste trabalho foi desenvolver comprimidos de

captopril, por compressão direta, visando obter características físicas adequadas. Para

o desenvolvimento proposto, foi utilizada a Fórmula 1 segundo SILVA & BAZZO (2005).

Várias formulações foram testadas, sendo que a Fórmula 4 mostrou boa propriedade de

fluxo e proporcionou comprimidos com adequado peso (0,150 g) , espessura (3,49 mm),

diâmetro (7,03 mm), dureza (5,25 Kgf), friabilidade (0,469% de perda de pó) e

desintegração (33 segundos). A formulação adotada neste estudo mostrou-se

satisfatório para o desenvolvimento de comprimidos de captopril pelo processo de

compressão direta.

Palavras-chave: compressão direta, captopril, excipientes.

6

LISTA DE ILUSTRAÇÕES

Figura 1: Estrutura química do captopril ..................................................................... 14

Figura 2: Modelo de moinhos de: a) facas; b) rolo e c) martelos ................................ 20

Figura 3: Tamises ....................................................................................................... 20

Figura 4: a) Misturador em Y; b) Misturador cônico duplo; c) Misturador em V .......... 22

Figura 5: Etapas do processo de compressão em máquina de comprimir: (I)

alimentação; (II) compactação; (III) compressão; (IV) ejeção; (V) expulsão; (VI) pré alimentação................................................................................................................. 26

Figura 6: a) Máquina excentrica e b) Ciclo de funcionamento .................................... 27

Figura 7: a) Máquina rotativa e b) Ciclo de funcionamento......................................... 27

Figura 8: Diâmetro, forma e a espessura dos comprimidos ........................................ 28

Figura 9: Ilustração de capeamento e laminação........................................................ 31

Figura 10: a) Comprimidos com qualidade; b) Comprimidos com sticking e picking... 31

7

LISTA DE TABELAS

Tabela 1: Fases de produção de comprimidos com etapa prévia de granulação e por

compressão direta....................................................................................................... 24

Tabela 2: Formulação de comprimidos de captopril.................................................... 37

Tabela 3: Peso de comprimidos de captopril .............................................................. 38

Tabela 4: Diâmetro e espessura dos comprimidos ..................................................... 39

Tabela 5: Dureza dos comprimidos............................................................................. 40

8

SUMÁRIO

1

INTRODUÇÃO .............................................................................................. 10

2

OBJETIVOS ..................................................................................................12

2.1

Objetivo geral ................................................................................................ 12

2.2

Objetivos específicos .................................................................................... 12

3

REFERENCIAL TEÓRICO............................................................................13

3.1

Hipertensão arterial ....................................................................................... 13

3.2

Captopril ....................................................................................................... 14

3.3

Pré-formulação .............................................................................................. 15

3.4

Obtenção de comprimidos............................................................................. 16

3.4.1

Excipientes tecnológicos .............................................................................. 17

3.4.2

Técnicas de produção de comprimidos ........................................................ 18

3.4.2.1

Operações unitárias farmacêuticas .............................................................. 19

3.4.2.2

Processo de compressão ............................................................................ 22

3.4.3

Máquinas na compressão ........................................................................... 25

3.4.4

Forma dos comprimidos ............................................................................... 28

3.5

Controle de qualidade ................................................................................. 29

3.6

Problemas na compressão .......................................................................... 30

4

MATERIAIS E MÉTODOS ..........................................................................32

4.1

Matérias-primas........................................................................................... 32

4.2

Equipamentos.............................................................................................. 32

4.3

Métodos ...................................................................................................... 32

4.3.1

Obtenção dos comprimidos......................................................................... 32

4.3.2

Análises de controle de qualidade............................................................... 33

4.3.2.1

Peso médio ................................................................................................. 33

4.3.2.2

Diâmetro e espessura ................................................................................ 33

4.3.2.3

Teste de friabilidade ................................................................................... 34

4.3.2.4

Teste de desintegração .............................................................................. 34

4.3.2.5

Teste de dureza........................................................................................... 34

9

5

RESULTADO E DISCUSSÃO................................................................... 35

5.1

Obtenção dos comprimidos ...................................................................... 35

5.2

Análises de controle de qualidade ............................................................ 38

5.2.1

Peso médio .............................................................................................. 38

5.2.2

Diâmetro e espessura ............................................................................. 39

5.2.3

Friabilidade ............................................................................................... 40

5.2.4

Dureza...................................................................................................... 40

5.2.5

Desintegração .......................................................................................... 41

6

CONCLUSÕES ....................................................................................... 42

7

REFERÊNCIAS ....................................................................................... 43

10

1

INTRODUÇÃO

Dos medicamentos administrados por via oral, a forma farmacêutica

sólida comprimido, é a que possui maior estabilidade e, é a mais empregada, devido

suas inúmeras vantagens em relação as demais formas farmacêuticas sólidas

existentes. Permitem maior precisão da concentração do fármaco, fácil manuseio,

alta produtividade e baixo custo.

A qualidade e o sucesso da maioria dos comprimidos se devem em parte

pelos excipientes tecnológicos, pelo simples fato que os fármacos não possui

propriedades de compressão, assim fazem-se necessário a adição de excipientes

que ajudam no processo de compressão e até mesmo no produto acabado,

melhorando as características do mesmo.

Para o desenvolvimento de comprimidos, faz-se necessário organizar

uma formulação, para isto é necessária uma pesquisa bibliográfica de todos os

componentes e concentrações que compõem a mesma, a esta etapa chamamos de

pré-formulação, onde são caracterizadas as propriedades físico-químicas do

fármaco e dos excipientes para melhor qualidade dos comprimidos obtidos.

O processo de fabricação de comprimidos consiste em técnicas diferentes

de produção, como tratamento das matérias-primas e a compressão propriamente

dita, que incluem compressão direta dos pós e a granulação, que esta ainda contém

uma etapa prévia para a formação do grânulo.

A indústria farmacêutica está se interessando ainda mais pelo método de

compressão direta, pelo fato de que o mesmo consiste em um processo rápido e

simples, assim levando em um menor tempo do processo e ao mesmo tempo sendo

econômico.

No processo de compressão de comprimidos podem acontecer vários

problemas, tais como na formulação, na produção, na própria máquina de comprimir

e assim neste contexto podemos citar como exemplo, o comportamento elástico,

plástico ou destrutivo, capeamento ou descoroação, laminação, picking e o sticking.

Portanto,

o

presente

trabalho

tem

como

justificativa

estudar

o

desenvolvimento e caracterização de comprimidos de captopril utilizando a máquina

11

de compressão do laboratório de tecnologia farmacêutica da Universidade do

Extremo Sul Catarinense (UNESC).

12

2. OBJETIVOS

2.1 Objetivo geral

Desenvolver comprimidos de captopril, por compressão direta, visando obter

características físicas adequadas.

2.2 Objetivos específicos

•

Estudar a formulação do captopril para compressão direta;

•

Estudar a padronização da formulação na máquina compressora monopress

LM-1;

•

Analisar os comprimidos em relação a aspecto, peso, dureza, diâmetro,

friabilidade e desintegração.

13

3

REFERENCIAL TEÓRICO

3.1 Hipertensão Arterial

A hipertensão arterial representa um problema de saúde comum com

conseqüências generalizadas e em alguns casos devastadoras, quase sempre

não apresenta sintomas clínicos até uma fase tardia de sua evolução. Para ocorrer

à presença de hipertensão arterial, deve-se considerar quando a pressão sistólica

persiste acima de 140 mmHg ou pressão diastólica persistente superior a 90

mmHg, sendo que, segundo esses critérios, os programas de triagem revelam que

na população urbana adulta brasileira a incidência de 22,3% a 43,9% tem

hipertensão arterial. Nesses casos se não for tratado de modo efetivo, resulta em

um aumento da probabilidade de trombose coronariana, acidentes vasculares

cerebrais e insuficiência renal. (CONTRAN; KUMAR; ROBBINS, 2000; RANG &

DALE, 2003; SOCIEDADE BRASILEIRA DE HIPERTENSÃO ARTERIAL, 2005;

BRASIL, 2006).

Basicamente, há dois tipos de tratamento terapêutico para a

hipertensão arterial, o tratamento não farmacológico baseado em modificações do

estilo de vida (perda de peso, incentivo às atividades físicas, alimentação

saudável, etc.) e o tratamento medicamentoso, como por exemplo, os antihipertensivos. Estes tratamentos podem ser trabalhados juntos dependendo do

grau de risco cardiovascular. (SOCIEDADE BRASILEIRA DE HIPERTENSÃO

ARTERIAL, 2006; BRASIL, 2006).

Todos os medicamentos anti-hipertensivos atuam em um ou mais dos

quatros locais anatômicos de controle, sendo eles resistência (arteríola),

capacitância (vênulas), débito da bomba (coração) e volume (rins), produzindo

seus efeitos ao interferir nos mecanismos normais de regulação da pressão

arterial. Uma classificação útil desses fármacos resume em dividi-los de acordo

com o principal local que atuam. Sendo classificados em diuréticos, agentes

simpaticopléticos, vasodilatadores diretos e agentes que bloqueiam a produção ou

a ação da angiotensina. Assim, seguindo estes critérios de classificação, pode ser

exemplificado o captopril, fármaco inibidor da enzima conversora de angiotensina

14

(ECA), que atua reduzindo a resistência vascular periférica e potencialmente no

volume sangüíneo nos rins e ainda um potente vasodilatador. A atividade

hipotensora do mesmo resulta de uma ação inibitória sobre o sistema de reninaangiotensina. (RANG & DALE, 2003; KATZUNG, 2006).

3.2 Captopril

O

captopril

corresponde

ao

D-2-metil-3-mercaptopropanol-L-prolina

(Figura 1), e tem na sua estrutura como grupo funcional mercaptana, amida e

carbonila. (LUND, 1994; SWEETMAN, 2007; CHENG; WANG & LIN, 2008).

O

N

HS

CH3

HOOC

Figura 1: Estrutura química do captopril.

Fonte: SWEETMAN, 2007.

O captopril apresenta como características físico-químicas: partículas

cristalinas de cor branca ou quase branca. Solubilidade em água, etanol,

clorofórmio e metanol. Duas formas polimórficas do fármaco têm sido

identificadas, uma forma estável e uma instável, onde o ponto de fusão é 88°C e

106°C, respectivamente. (LUND, 1994; SWEETMAN, 2007).

No mercado farmacêutico encontram-se comprimidos de 12,5 mg, 25

mg e 50 mg, sendo que o medicamento de referência é o Capoten do laboratório

Bristol Myers Squibb. (BRASIL, 2005).

Para o desenvolvimento de comprimidos com qualidade precisamos de

uma série de estudos prévios ao desenvolvimento, que podem ser chamados de

estudos de pré-formulação.

15

3.3 Pré-formulação

No estudo de pré-formulação são caracterizadas e quantificadas as

propriedades físico-químicas do fármaco e do excipiente. Estas informações

definidas na pré-formulação fornecem a base de conhecimento necessário para a

combinação de fármaco com outras matérias-primas para produzir um produto

com estabilidade, eficácia e segurança. (ANSEL ; POPOVICH & ALLEN JÚNIOR,

2000; LACHMAN; LIEBERMAN & KANIG; 2001; MOREIRA, 2007; SILVA;

DRUMOND & CHENG, 2004).

Existem várias características importantes a serem observadas tanto do

fármaco quanto do excipiente, como por exemplo: solubilidade: estudo de

solubilidade na fase de pré-formulação pode determinar a via de administração de

uma nova formulação. Ainda nesta fase de estudo de solubilidade na préformulação incluem determinação de pKa, da temperatura, do perfil de solubilidade,

dos mecanismos de solubilização e da velocidade de dissolução. Cristalinidade: a

forma do cristal e a estrutura interna de um fármaco podem afetar as propriedades

do granel e as propriedades físico-químicas, que incluem desde a capacidade de

escoamento até a estabilidade. Polimorfismo: afeta a estabilidade química e a

solubilidade do composto, podendo ter impacto sobre a biodisponibilidade do

mesmo e afetar diretamente o processo. Ponto de fusão: resulta mudança física ou

química na amostra em função da temperatura. Propriedades compressionais:

quantifica as propriedades de compressão como, por exemplo, se o material é

elástico ou plástico, para a combinação com excipientes e até mesmo escolher o

melhor processo de compressão. Compatibilidade entre os excipientes: a

combinação e a qualidade dos excipientes utilizados na formulação de um

comprimido podem afetar a dissolução e, consequentemente, a biodisponibilidade.

(LIEBERMAN; LACHMAN & SCHWARTZ, 1990; LACHMAN; LIEBERMAN &

KANIG, 2001; AULTON, 2005; MOREIRA, 2007; SWARBRICK, 2007).

16

3.4 Obtenção de comprimidos

Os comprimidos podem ser explicados como formas farmacêuticas

sólidas compreendendo substâncias medicamentosas, os fármacos, com um

conjunto de substâncias inertes, chamados de excipientes, agrupados em uma

formulação completa e preparados por compressão. São feitos com materiais em

pós, cristalinos ou grânulos, usados isoladamente ou em combinação com os

excipientes,

como

por

exemplo,

os

ligantes,

diluentes,

lubrificantes,

desintegrantes, dentre outros. (REMINGTON, 2004; AULTON, 2005).

O termo “inerte”, usado para os excipientes, vinha sendo aplicado aos

materiais acrescentados às formulações farmacêuticas, mas fica cada vez mais

evidente que existe uma importante relação entre as propriedades dos excipientes

e as formas de dosagem que o contém, isto é, o fármaco. Estudos feitos antes das

formulações demonstraram a influência que essas matérias têm sobre a

estabilidade, a biodisponibilidade e os demais processos envolvidos na produção

de comprimidos. Também foi demonstrado que as características físico-químicas e

a solubilidade da substância medicamentosa influenciam na viabilidade fisiológica a

partir de uma forma farmacêutica sólida. (REMINGTON, 2004; AULTON, 2005).

A obtenção de comprimidos requer que o material a comprimir possa ter

características físicas e mecânicas específicas, ou seja, capacidade de fluir

livremente, coesividade e lubrificação. Como nem todas as substâncias possuem

estas propriedades faz-se necessário à adição de uma série de excipientes.

(SOARES & PETROVICK, 1999). Mas, para que o material a comprimir consiga

ter características adequadas, é essencial selecionar bem os excipientes

tecnológicos, pois devem ser quimicamente e fisicamente compatíveis com o

fármaco. (LIEBERMAN; LACHMAN & SCHWARTZ, 1990; PRISTA, 2003).

17

3.4.1 Excipientes tecnológicos

Os excipientes tecnológicos podem ser divididos em dois grupos,

contendo classificação de acordo com o papel que desempenham no produto

acabado. O primeiro grupo compreende aqueles que ajudam na compressão, na

formulação e nas características satisfatórias do processamento, que incluem

nesse grupo diluentes, ligantes e os lubrificantes. Já o segundo grupo, ajuda a dar

características físicas adicionais desejáveis ao comprimido acabado, que por sua

vez inclui desintegradores, corantes e, por exemplo, de comprimidos mastigáveis,

sabores e agentes edulcorantes. (REMINGTON, 2004; AULTON, 2005).

O comportamento e a eficácia de muitos fármacos dependem, em

partes, dos excipientes, e ainda alguns destes proporcionam uma elevada

compressibilidade à formulação, facilitando assim a fabricação de comprimidos,

portanto, os excipientes contribuem significativamente para a funcionalidade e a

processabilidade das formulações farmacêuticas. (NACHAEGARIL & BANSAL,

2004; TAYLOR, 2007).

Segundo SILVA & BAZZO (2005), o captopril pode ser desenvolvido na

forma

de

comprimido

com

os

seguintes

excipientes:

lactose,

celulose

microcristalina, croscarmelose sódica, dióxido de silício coloidal, estearato de

magnésio e talco.

A lactose, encontrada na forma anidra ou monohidratada, é um

excipiente que não reage com a maioria dos fármacos e serve como diluente.

Apresenta boas características de escoamento, aglutinação e lubrificação, sendo

freqüentemente utilizada na compressão direta em associação com celulose

microcristalina. É um pó cristalino branco ou quase branco, inodoro e de sabor

doce. Praticamente insolúvel em clorofórmio, etanol, éter e ainda incompatível

com grupo amina primária. (LACHMAN; LIEBERMAN & KANIG, 2001; PRISTA,

2003; ROWE; SHESKEY & OWEN, 2006).

A

celulose

microcristalina

é

adsorvente,

agente

suspensor,

desintegrante e diluente, usado tanto para a compressão direta como para a

granulação por via úmida. É um pó branco cristalino poroso e inodoro e é um

material estável embora higroscópico, incompatíveis com agentes oxidantes

fortes, pH 6 – 8, em dispersão aquosa a 1.2 % p/v e, praticamente insolúvel em

18

ácidos diluídos e solventes orgânicos, parcialmente solúvel em solução alcalina e

água. (ROWE; SHESKEY & OWEN, 2006).

A croscarmelose sódica serve como desagregante. Pode ser utilizado

tanto em compressão direta como no processo de granulação por via úmida. É um

pó branco, higroscópico e é insolúvel em água, praticamente insolúvel em

acetona, etanol e tolueno. Apresenta um pH de 5.0 – 7.0 em dispersão aquosa.

Não são compatíveis com ácidos fortes ou com sais solúveis de ferro e outros

metais, como alumínio, mercúrio e zinco. (ROWE; SHESKEY & OWEN, 2006).

O dióxido de silício coloidal possui função de deslizante, absorvente e

desintegrante. É um pó branco, higroscópico, amorfo e inodoro, possui um pH 3.5

– 4.4, em dispersão aquosa a 4% p/v, praticamente insolúvel em solventes

orgânicos, água e ácido fluorídrico, solúvel em solução quente de hidróxido

alcalino. Incompatível com preparações dietilestilbestrol. (ROWE; SHESKEY &

OWEN, 2006).

O estearato de magnésio serve para lubrificar e é também

antiaderente, é um pó branco com baixa densidade, seu escoamento é ruim pela

coesividade dos pós, ponto de fusão é de 250°C, é praticamente insolúvel em

etanol, éter e água e ligeiramente solúvel em benzeno e etanol (95%). O mesmo

tem incompatibilidade com ácidos fortes, alcalinos e sais de ferro, evitando ser

misturado com materiais oxidantes. (ROWE; SHESKEY & OWEN, 2006).

O talco tem a função de lubrificante, antiaderente, diluente. É muito fino,

um pó branco cristalino, inodoro. É um material estável e incompatível com

compostos de amônio quaternário, seu pH é de 7.0- 10 em dispersão aquosa a

20% p/v, praticamente insolúvel em ácidos diluídos e alcalinos, solventes

orgânicos e água. (ROWE; SHESKEY & OWEN, 2006).

3.4.2 Técnicas de produção de comprimidos

Na indústria farmacêutica o processo de obtenção dos comprimidos

dispõe de técnicas diferentes de produção que incluem etapas de tratamento da(s)

matéria-prima(s), que são as operações unitárias farmacêuticas e, o processo de

19

compressão, sendo que esta pode sofrer uma etapa de granulação prévia.

(SOARES & PETROVICK, 1999; PRISTA, 2003; AULTON, 2005).

3.4.2.1 Operações unitárias farmacêuticas

Para a obtenção de formas farmacêuticas sólidas com qualidade se faz

necessário um tratamento prévio de todas as matérias primas da formulação,

fazendo parte do processo: moagem, mistura, tamisação, depois disto escolhe-se

as demais metodologias para a obtenção da forma farmacêutica pretendida.

(PRISTA, 2003).

A moagem tem vários sinônimos como esmagamento, desintegração,

dispersão, trituração e pulverização. Portanto, moagem é uma operação mecânica

que reduz o tamanho das partículas dos sólidos, pelo fato de que poucos materiais

usados na produção de medicamentos existem com o tamanho adequado de

partículas, ou seja, esse processo tem o objetivo de deixar as partículas dos

materiais em tamanhos reduzidos e homogêneos, para facilitar a produção.

Lembrando que esta operação depende das matérias primas, do equipamento e do

processo envolvidos. (LACHMAN; LIEBERMAN & KANIG, 2001)

A operação da redução do tamanho da partícula baseia-se em um

processo de quebra e, por meio de aplicação de uma força que são produzidos

tensões nas partículas, capazes de provocar ruptura dos pontos de ligações assim

levando há uma quebra. Quando ocorre a quebra, são fragmentadas as partículas

em tamanhos diferentes, sofrendo diversos graus de ruptura. (LACHMAN;

LIEBERMAN & KANIG, 2001; AULTON, 2005).

Os equipamentos para a moagem são classificados normalmente como

fino (< 50 µm), grosseiro (50 – 1.000 µm) ou muito grosseiro (> 1.000 µm) de acordo

com o tamanho das partículas do produto moído, mas um moinho também pode

funcionar devidamente em mais do que uma classe. Neste mesmo contexto, podem

ser citados os moinhos de facas, rolos e de martelos (Figura 2). Quando é em

pequena escala ou ainda pequenas quantidades de pó são usados almofariz ou

também chamados de gral de porcelana, que seria a redução das partículas

20

manualmente. (LACHMAN; LIEBERMAN & KANIG, 2001; PRISTA, 2003; AULTON,

2005).

a)

b)

c)

Figura 2: Modelo de moinhos de: a) facas; b) rolo e c) martelos.

Fonte:<http://www.tecosmaq.com.br>; <http://www.marconi.com.br>; <http://www.beckerindustrial.com.br>.

Após a moagem o material é submetido à tamisação para separar as

partículas muito grandes que devem ser submetidas a um novo tratamento.

Portanto, a tamisação é a operação que permite a individualização de um pó, pois

este deve ter o tamanho das partículas bem homogêneas e um determinado

diâmetro. (HIR, 1997; PRISTA, 2003).

Os instrumentos utilizados para fazer uma tamisação denominam-se

tamises (Figura 3) que consistem num recipiente com um tecido perfurado ou uma

malha eletroformada, freqüentemente de bronze ou aço inoxidável, com diâmetro

definido e classificado. O tecido representa a parte mais importante do tamis, pois

em função da abertura das malhas, permite a separação das partículas submetidas

à tamisação e o diâmetro homogêneo do mesmo. (PRISTA, 2003; AULTON, 2005).

Figura 3: Tamises.

Fonte: <http://commons.wikimedia.org/wiki/File:Tamises_metalicos>

21

Em primeiro lugar, deve escolher o tamis a utilizar na operação de acordo

com a tenuidade do material tamisado que deve ser adequado, sendo ainda que a

rede do tamis e o material sejam compatíveis entre si. Então quer dizer que existem

substâncias que são capazes de atacar os fios ou vice-versa, por isso, é importante

selecionar bem o instrumento que se vai empregar. (PRISTA, 2003).

A técnica de tamisação envolve a agitação mecânica da amostra através

de um ou mais de um tamis por um determinado tempo. No processo a abertura da

malha corresponde à tenuidade do pó a ser obtido, sendo que as maiores ficam

retidas na parte superior, voltando assim para almofariz ou ao moinho. Este resíduo

será submetido a novas tamisações até que as partículas passem todas através do

tamis e só assim se dará por finalizada à operação. (HIR, 1997; LACHMAN;

LIEBERMAN & KANIG, 2001; PRISTA, 2003).

A mistura de pós é uma das operações unitárias mais usadas. A mesma

é definida como um processo que leva a distribuição ao acaso das diferentes

partículas do sistema, distinguindo-se de um sistema ordenado e, assim, de modo

que cada unidade de cada um dos componentes passe a entrar em contato o mais

próximo possível com as unidades de outros componentes. Portanto, sempre que

um produto possua mais de um componente na fórmula, será necessária uma

etapa de mistura dos seus constituintes dentro do processo de fabricação, cujo

objetivo é assegurar a distribuição homogênea do(s) fármaco(s) e do(s)

excipiente(s), para garantir que o comprimido libere a dose correta de fármaco(s) e,

ainda na velocidade apropriada. (LACHMAN; LIEBERMAN & KANIG, 2001;

AULTON, 2005). Neste contexto, se o objeto da mistura é a homogeneidade, então

quer dizer que cada fração ou dose coletada ao acaso deve conter todos os

componentes nas mesmas proporções que é a totalidade da preparação. (HIR,

1997).

Em formulações destinadas à mistura, para se ter uma distribuição

homogênea é necessário uma adição sequencial das quantidades de material no

misturador. Isso pode ser alcançado misturando-se um volume aproximadamente

igual

de

fármaco(s)

e

os

outros

componentes

da

fórmula

adicionando

progressivamente, o procedimento é continuado até que o material a misturar tenha

sido todo adicionado. (HIR, 1997; AULTON, 2005).

A mistura de pós simples é efetuada em um misturador, que pode ter

várias formas, como por exemplo, misturador em Y, misturador de cone duplo e

22

misturador em V (Figura 4) e, ainda pode ser de acordo com a quantidade a

preparar. O misturador terá que ser projetado de tal forma que evite a perda de pó,

que seja de fácil limpeza e que permita à retirada completa do produto, e assim, é

possível reduzir à contaminação cruzada entres os lotes. (HIR, 1997; AULTON,

2005).

c)

a)

B

a)

A

b)

c)

c

Figura 4: a) Misturador em Y; b) Misturador Cônico Duplo; c) Misturador em V.

Fonte:

<http://www.tecosmaq.com.br>;< http://www.lemaq.com.br>

3.4.2.2 Processo de Compressão

O processo de compressão propriamente dita, pode ser realizado por

compressão direta dos pós ou por compressão de grânulos, sendo que este pode

sofrer uma etapa de granulação prévia. (PAULA & RIBEIRO, 2001).

A etapa de granulação tem por finalidade modificar as características do

complexo

farmacêutico,

transformando

partículas

de

pós-cristalinos

em

multipartículas maiores. A formação dos grânulos está necessariamente vinculada

á formação de ligações entre partículas que possibilitem a sua adesão. As

partículas são ligadas por ligações interatômicas e intermoleculares como, por

exemplo, forças de Van der Waals, ligações de hidrogênio, etc. Essas ligações

devem ser fortes o suficiente para prevenir a quebra do grânulo nas operações de

manipulação subsequentes. (HIR, 1997; SOARES & PETROVICK, 1999;

AULTON, 2005).

Os métodos de granulação podem ser divididos em dois tipos: método

por via úmida, cujo processo emprega líquidos a qual é adicionada a mistura de

pós em um granulador, que sob agitação forma granulados úmidos e os métodos

23

a seco, que envolve a compactação da mistura de pós em máquinas de comprimir

(pastilha) ou equipamentos especiais, seguindo de um processo de moagem.

Outro exemplo de obtenção de grânulos por via seca pode-se citar, o pó que

sofreu compressão é adicionado a um moinho, por exemplo, de dois rolos, com o

objetivo de através da compressão produzir uma lâmina de material que

posteriormente será pulverizado para a obtenção de grânulos padrões. Este

método pode ser escolhido, quando a dose efetiva do fármaco é bastante elevada,

para que seja possível recorrer a compressão direta, também quando o fármaco é

sensível ao calor e à umidade. (LIEBERMAN; LACHMAN & SCHWARTZ, 1990;

SOARES & PETROVICK, 1999; LACHMAN; LIEBERMAN & KANIG, 2001;

AULTON, 2005; TOMOKANE, 2005). A partir da obtenção de granulados, por via

úmida ou via seca, segue-se à etapa de compressão propriamente dita para a

obtenção dos comprimidos.

A compressão direta consiste em um processo rápido e é o mais

preferido devido à simplicidade e rapidez do método. Esse termo é usado para o

processo pelo qual define comprimidos diretamente compressíveis, a partir de

misturas em pós da substância medicamentosa e excipientes adequados.

(LIEBERMAN; LACHMAN & SCHWARTZ, 1990; ARORA; GUPTA & SINGHAL,

2007).

Quando comparado com os processos de granulação, a compressão

direta oferece vantagens, por necessitar de somente quatro operações prévias,

que são pesagem, moagem e tamisação, misturas dos pós e por fim a

compressão propriamente dita (Tabela 1). Assim como, resulta em menos

operações unitárias de produção, que significa menos equipamentos e espaço,

custos trabalhistas mais baixos, menor tempo de processamento, menor consumo

energético e conseqüentemente um processo mais econômico. (LIEBERMAN;

LACHMAN & SCHWARTZ, 1990; JATO, 2001; AULTON, 2005; ALDERBORN &

NYSTRÖM, 2008).

Outra vantagem que ainda pode ser citada da compressão direta é o

fato de que durante o processo da mesma não é utilizado calor e nem água e, isso

faz com que o produto obtenha um aumento na estabilidade. (AULTON, 2005;

GOHEL et al, 2004). Neste contexto, percebe-se que a técnica por compressão

direta pode ser considerada a melhor alternativa para a fabricação de comprimidos

convencionais e, também é mais adequada para a indústria pela simplicidade do

24

método. (ARORA; GUPTA & SINGHAL, 2007). Entretanto, a compressão direta

não deve ser tratada como uma simplificação do processo de granulação para

obtenção de comprimidos. (LIEBERMAN; LACHMAN & SCHWARTZ, 1990).

Tabela 1: Fases de produção de comprimidos com etapa prévia de granulação e

por compressão direta.

Comprimidos com

Comprimidos com

Compressão Direta

etapa de granulação

etapa de granulação

por via úmida*

por via seca*

1-Pesagem

1-Pesagem

1-Pesagem

2- Moagem

2- Moagem

2- Moagem e tamisação

3-Mistura

3-Mistura

3-Mistura

4-Massa úmida

4-Comprimir (pastilhas)

4-Compressão

5- Granulação

5-Moagem e tamisação

6-Secagem

6-Compressão

7-Moagem e tamisação

8-Compressão

* Algumas formulações possibilitam mais uma etapa de mistura, antes da compressão, para a

adição de outros constituintes. Fonte: ANSEL; POPOVICH & ALLEN JÚNIOR, 2000; JATO, 2001;

LACHMAN; LIEBERMAN & KANIG, 2001.

No desenvolvimento de comprimidos por compressão direta necessitase de uma avaliação crítica das matérias primas envolvidas, das propriedades de

fluxo e misturas de pós, efeitos da formulação de variáveis na compressibilidade.

(LIEBERMAN; LACHMAN & SCHWARTZ, 1990).

Os excipientes utilizados na compressão direta devem ter propriedades

de

fluidez,

compressibilidade

fácil,

serem

inertes,

inodoros,

de

fácil

processamento, que sejam econômicos e estas propriedades tem influência

significativa para o método. (ANSEL; POPOVICH & ALLEN JÚNIOR, 2000;

LACHMAN; LIEBERMAN & KANIG, 2001; NACHAEGARIL & BANSAL, 2004).

25

3.4.3 Máquinas na Compressão

A compressão propriamente dita ocorre através de uma máquina, que

comprimi uma formulação contendo fármaco(s) e excipiente(s). A mesma ocorre

em uma matriz pela ação de dois punções, o superior e o inferior, por meio dos

quais a força compressional é aplicada. Devida a essa força há um aumento da

proximidade das superfícies das partículas, formando assim pontes entre as

mesmas, as quais concedem coesão ao material, isto é, forma-se um compacto,

ou seja, o comprimido. (LACHMAN; LIEBERMAN & KANIG, 2001; AULTON,

2005).

As

máquinas

de

comprimir

são

constituídas

pelos

seguintes

componentes básicos: (1) tremonhas alimentando a máquina com granulado ou pó

para compressão, (2) matrizes que definem o tamanho e a forma do comprimido,

(3) punções para comprimir o granulado ou pó dentro da matriz, (4) calhas para

orientação e movimentação dos punções e (5) um mecanismo de alimentação que

conduz o grânulo ou pó da tremonha para dentro da matriz. (LACHMAN;

LIEBERMAN & KANIG, 2001).

O procedimento de compressão em uma máquina de comprimir se

resume em algumas etapas, sendo elas – (I) alimentação (a matriz é preenchida

com o fluxo de pó que existe no funil de alimentação); (II) compactação (o punção

superior inicia a decida compactando o complexo); (III) compressão propriamente

dita (o punção inferior não se movimenta enquanto punção superior desce

brutalmente e comprimi com força o material); (IV) ejeção (o punção superior

retorna a sua posição inicial, o punção inferior se eleva e traz o comprimido ao nível

superior da matriz); (V) expulsão (completamente fora da matriz, o comprimido é

expulso com o retorno do alimentador na posição inicial); (VI) pré-alimentação (o

punção inferior volta e inicia outra vez a preencher o pó na matriz) (Figura 5). (HIR,

1997; SOARES & PETROVICK, 1999).

26

Figura 5: Etapas do processo de compressão em máquina de comprimir: (I) alimentação; (II) compactação; (III)

compressão; (IV) ejeção; (V) expulsão; (VI) pré-alimentação.

Fonte: SOARES & PETROVICK, 1999.

Na indústria farmacêutica utilizam-se máquinas de compressões

automáticas as quais podem ser de dois tipos: máquinas excêntrica ou alternativa,

as mais utilizadas e, as máquinas rotativas empregadas apenas para grandes

produções e desenvolvida para aumentar o rendimento da produção de

comprimidos. Máquinas excêntricas (Figura 6) possuem uma única matriz e um par

de punções, já as máquinas rotativas (Figura 7) possuem várias matrizes e jogos

de punções, que podem variar de três para máquinas menores e de sessenta ou

mais para máquinas maiores. (PRISTA, 2003; AULTON, 2005).

27

b)

a)

Figura 6: a) Máquina excêntrica

b) Ciclo de funcionamento.

Fonte: Autor; SOARES & PETROVICK, 1999.

a)

b)

a)

Figura 7: a) Máquina rotativa

b) Ciclo de funcionamento.

Fonte: <http://www.lawes.com.br>; SOARES & PETROVICK, 1999.

28

3.4.4 Forma dos comprimidos

Os comprimidos podem assumir o tamanho e a forma da matriz e dos

punções usados no seu processo de compressão (Figura 9). Podendo também ter

logotipo gravado na superfície para melhor identificação. (LIEBERMAN; LACHMAN

& SCHWARTZ, 1990; ANSEL; POPOVICH & ALLEN JÚNIOR, 2000; REMINGTON,

2004; SWARBRICK, 2007).

O diâmetro e a espessura do comprimido são determinados pelo punção

e pela matriz utilizadas na máquina de compressão. O diâmetro é determinado

pelos punções, quanto mais côncavos forem os punções mais convexos serão os

comprimidos, ou ainda, quanto menos côncavos forem os punções mais planos

serão os mesmos. Já a espessura do comprimido é determinada pela quantidade

de pó que enche a matriz e pela pressão aplicada durante a compressão (Figura 9).

(HIR, 1997; ANSEL; POPOVICH & ALLEN JÚNIOR, 2000).

Figura 8: Diâmetro, forma e a espessura dos comprimidos.

Fonte:< http://www.lawes.com.br>.

29

3.5 Controle de Qualidade

Para que se possa ter um comprimido com características físicas

adequadas e, ainda seguro e eficaz, é preciso ajustar e regular a máquina para

peso, dureza, espessura e desintegração desejável, isso deve ser um controle

mínimo para que possa ter um comprimido adequado e com qualidade. Estes

testes devem ser feitos durante o processo de compressão, afim de que o produto

cumpra as especificações. (LACHMAN; LIEBERMAN & KANIG, 2001; PRISTA,

2003; TOMOKANE, 2005; MOISÉS, 2006).

O peso é determinado pela massa de pó que ocupa a câmara de

compressão, formado pelo punção inferior e a matriz. O mesmo garante ao

produto a dose terapêutica adequada, assim garantindo a sua eficácia no

tratamento. Na prática é impossível conseguir que todos os comprimidos de um

mesmo lote apresentem pesos rigorosamente iguais, mas devem ter pesos

semelhantes e dentro dos padrões. (HIR, 1997; PRISTA, 2003; MOISÉS, 2006).

Depois de se ajustar o peso, deve-se regular a dureza do comprimido,

então esta é ajustada pela corrida do punção superior que determina também a

espessura do material a comprimir, isto é, a espessura está diretamente

relacionada com a pressão exercida na compressão. A dureza é importante, pois

garante a integralidade física do comprimido, permitindo que ele suporte os

choques mecânicos nos processos de embalagem, transporte e também no

manuseamento. A espessura varia com mudanças no enchimento da matriz,

distribuição do tamanho da partícula, empacotamento das partículas e força de

compressão. (HIR, 1997; LACHMAN; LIEBERMAN & KANIG, 2001; PRISTA,

2003; TOMOKANE, 2005; MOISÉS, 2006).

Regulado o peso e a dureza do comprimido, avalia-se o tempo que o

mesmo leva para desintegrar no meio gástrico, seguindo o limite específico na

farmacopéia. Quanto maior for à força compressional usada na produção de

comprimidos, menos porosos e mais duros estes se apresentam. Desta forma,

compreende-se que quanto menos porosos e mais resistentes os comprimidos

apresentam-se, este problema acarreta em um maior tempo de desintegração.

Então se pode ajustar a desintegração aumentando ou diminuindo a pressão, mas

30

sem comprometer a dureza do comprimido. (HIR, 1997; FARMACOPÉIA, 1988;

MOISÉS, 2006).

3.6 Problemas na compressão

Na compactação, a aplicação de uma força externa sobre as partículas

de um pó ou outro particulado sólido resulta em transferência de força através dos

pontos de contato interparticulares, promovendo uma deformação no material.

Essa deformação pode apresentar comportamento do tipo elástico, plástico e

destrutivo, e está relacionada com a força que é aplicada e a duração da ação da

mesma, assim como as propriedades físicas do material a comprimir. (SOARES &

PETROVICK, 1999).

O comportamento elástico ocorre quando o material retorna a sua forma

original, ou seja, seu volume inicial, isso acontece quando a pressão exercida

pelos punções é removida. Enquanto que na deformação plástica se caracteriza

pela diminuição do material não recuperando o volume inicial e neste caso

acontece por aplicação da força. Na deformação destrutiva resulta em ruptura do

material, a pressão na superfície da matriz provoca uma tensão interna no

comprimido que leva a sua ruptura dentro da matriz de compressão. (LACHMAN;

LIEBERMAN & KANIG, 2001; PRISTA, 2003).

Durante o processo de obtenção dos comprimidos, há possibilidade de

ocorrer problemas na formulação, nas técnicas de produções ou até mesmo nos

equipamentos, que podem impactar na qualidade do produto. Dentre os problemas

encontrados podem ser citados capeamento ou descoroação (Figura 9) que é

observado no produto acabado. Os comprimidos apresentam-se lascados ou

descabeçados, ou seja, quando a parte superior ou inferior solta do resto. Também

pode ser citada a laminação (Figura 10) que é a divisão do comprimido em duas ou

mais camadas distintas nos lados. Isto se deve por excesso de pressão na

compressão, baixa quantidade de aglutinante, punções e matrizes sujos e rugosos

ou elevada velocidade de compressão, ou ainda mesmo durante a descompressão

dentro da matriz, quando ocorre as deformações do tipo elástico, plástico ou

destrutiva. No comprimido, com etapa prévia de granulação, pode ocorrer a

31

descoroação e a laminação, devido ao grânulo estar muito seco, pois falta coesão

do material. Na compressão direta também ocorre o mesmo com alguns materiais,

devido aos pós possuírem partículas muito finas e assim podem não ser

compressíveis ou, podem apresentar propriedades de compressão menos

adequadas.

(ANSEL;

POPOVICH

&

ALLEN

JÚNIOR,

2000;

LACHMAN;

LIEBERMAN & KANIG, 2001; PRISTA, 2003; AULTON, 2005; SILVA, 2008).

Figura 9: Ilustração de capeamento e laminação.

Fonte: AULTON, 2005.

Outro problema é o picking e o sticking (Figura 11) que ocorrem quando

os comprimidos apresentam aderência aos punções superiores e inferiores

(picking) ou ás matrizes (sticking), gerando deformações nos mesmos. As possíveis

causas para picking e sticking são granulados úmidos, absorção de umidade

durante a compressão, uso de punções e matrizes riscados, existência de folgas

entre as matrizes e os punções inferiores ou deficiência de lubrificante. As

conseqüências desses problemas podem ser alta variação de peso e da

concentração do fármaco nos comprimidos. Portando, isto deve ser evitado,

assegurando-se que o complexo farmacêutico possua propriedades técnicas

adequadas e que a máquina de comprimir seja corretamente polida e limpa.

(LIEBERMAN; LACHMAN & SCHWARTZ, 1990; PRISTA, 2003; AULTON, 2005;

SILVA, 2008).

a)

a)

b)

Figura 10: a) Comprimidos com qualidade; b) Comprimidos

com Sticking e Picking.

b)

Fonte: <http://www.pharmainfo.net/reviews/various-polymer-use-pharmaceutical-applicationand-polymer-coating>.

32

4 MATERIAIS E MÉTODOS

4.1 Matérias-primas

Captopril (Delaware, Brasil), croscarmelose sódica (Henrijarna, Brasil),

talco (Natural Pharma, Brasil), estearato de magnésio (All Chemystri, Brasil), ácido

esteárico (Natural Pharma, Brasil), dióxido de silício coloidal (Delaware, Brasil),

celulose microcristalina MC 102 (Natural Pharma, Brasil), lactose Malha 200

(Natural Pharma, Brasil).

4.2 Equipamentos

Balança semi-analítica (Gehaka, modelo Ag 200); Misturador em V (minimisturador Lemaq); Tamis (Granutest, Malha 42mm); Máquina de compressão

(monopress LM-1- Lemaq); Friabilômetro (Nova ética, modelo 300); Durômetro

(Nova ética, modelo 298); Desintegrador (Nova ética, modelo 301 AC); Paquímetro

eletrônico digital (Worker); Gral de porcelana (Chiarotti mauá).

4.3 Métodos

4.3.1 Obtenção dos comprimidos

Comprimidos de Captopril, contendo 25mg de fármaco, foram preparados

através de compressão direta. Inicialmente, foram feitos os cálculos para obtenção

de uma massa total de 150 mg por comprimido, perfazendo um total de matéria

prima suficiente para produzir 3000 comprimidos (aproximadamente 450 g) como

lote inicial. Em seguida, todas as matérias-primas da formulação foram pesadas em

33

balança semi-analítica e, submetidas a um tratamento prévio com as etapas de

moagem e tamisação, utilizando um gral de porcelana e tamis (malha 42 mm),

respectivamente. Na seqüência, as mesmas foram misturadas em mini-misturador

em V por 30 minutos. Após realizou-se a compressão em uma máquina

compressora (Monopress LM-1), utilizando-se conjunto de matriz e punções

bicôncavos de 7 mm de diâmetro. O punção inferior foi ajustado para peso médio do

comprimido de 150 mg. A fórmula 1 está proposta de acordo com SILVA & BAZZO

(2005), contento os seguintes excipientes e concentrações: lactose (26,5%),

celulose microcristalina (18,0%), croscarmelose sódica (0,7%), dióxido de silício

coloidal (0,3%), estearato de magnésio (1,5%) e talco (3,0%).

4.3.2 Análises de Controle de Qualidade

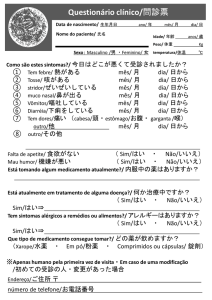

4.3.2.1 Peso médio

Foram pesados, individualmente em uma balança semi-analítica, vinte

comprimidos e, em seguida, determinou-se o peso médio dos mesmos. Utilizando

uma variação de 7,5 % no peso dos comprimidos, com base de 150 mg.

(FARMACOPÉIA BRASILEIRA, 1988).

4.3.2.2 Diâmetro e espessura

Utilizou-se o paquímetro digital e foram utilizados vinte comprimidos para

o diâmetro e para espessura.

34

4.3.2.3 Teste de friabilidade

Este teste foi realizado conforme as especificações da Farmacopéia

Brasileira (1988) que consta em pesar com exatidão vinte comprimidos, submetêlos ao friabilômetro, a cem rotações num período de cinco minutos, retirá-los após

remover qualquer resíduo e poeira dos comprimidos, e pesá-los novamente.

Consideram-se aceitáveis os comprimidos com perda inferior a 1,5 % do seu peso.

4.3.2.3 Teste de Desintegração

Foram

utilizados

seis

comprimidos

no

teste.

Adicionou-se

um

comprimido em cada um dos seis tubos da cesta e acrescentou-se um disco de

plástico sobre este. Os tubos foram colocados em banho de água (37° C) e,

acionou-se o aparelho. O teste foi finalizado quando todos os fragmentos visíveis

dos comprimidos, formados durante a desintegração, foram eliminados dos tubos.

O limite de tempo de desintegração de comprimidos é de 30 minutos.

(FARMACOPÉIA BRASILEIRA, 1988).

4.3.2.5 Teste de dureza

O teste da dureza, também foi realizado conforme a metodologia da

Farmacopéia Brasileira (1988), utilizando-se os 20 comprimidos que foram

submetidos ao teste da pesagem. Submeteu-se cada comprimido separadamente

em ação do aparelho, o durômetro, medindo a força aplicada para esmagá-lo. Para

teste de comprimidos, o mínimo aceitável é 30 N (aproximadamente 3 Kgf).

35

5 RESULTADO E DISCUSSÃO

5.1 Obtenção dos comprimidos

O cálculo foi realizado baseando-se na dose padrão para o captopril de

25 mg e, buscando uma massa total para o comprimido de 150 mg. Este peso foi

projetado devido às condições da máquina compressora monopress LM-1, com o

conjunto de punções e matriz (bicôncova; 7 mm), existentes no laboratório de

tecnologia farmacêutica da Universidade do Extremo Sul Catarinense. Onde se

observou que com um peso menor, do total da massa do comprimido, não era

possível ter ajuste de peso e pressão suficiente para a obtenção dos comprimidos,

ocorrendo travamento da máquina. A partir da formulação de SILVA & BAZZO

(2005) iniciou-se o desenvolvimento da Fórmula 1. Sendo utilizado como operações

farmacêuticas a moagem, com o propósito de reduzir o tamanho das partículas, para

facilitar a produção e, também, buscando melhores possibilidades de absorção por

via oral (BENET & HOENER, 2002) e, a tamisação tendo como objetivo a

padronização do tamanho das partículas. Após buscou-se, através de regulagem

manual da máquina, o posicionamento dos punções e pressão exercida para serem

obtidos comprimidos com peso e dureza aceitáveis. Mas, observou-se que havia

falta de fluxo dos pós, sendo assim, reajustou-se a concentração de excipientes na

formulação. As concentrações de excipientes utilizadas foram determinadas a partir

da monografia de cada um dos mesmos e ainda cada reajuste na formulação era

testada, assim originou-se uma nova formulação de comprimidos de captopril

(Fórmula 2; Tabela 2). Mas, observou que ainda havia falta de fluxo dos pós, então

se reajustou novamente as concentrações dos excipientes, dando origem a Fórmula

3 (Tabela 2). Obtendo-se assim, comprimidos que apresentaram 7 mm de diâmetro,

com 3 a 4 mm de espessura, com cor branca, superfície lisa e uniforme, sem

manchas, com brilho na superfície, peso e dureza esperados. Durante pesquisa

bibliográfica, observou-se que CHENG e colaboradores (2008), estudaram as

possíveis interações do captopril e diferentes lubrificantes. Neste estudo, através de

análises termogravimétricas e calorimetria diferencial exploratória, observou-se que

o captopril e o estearato de magnésio podem ter uma possível interação

significativa, devido ao grupo carboxílico do captopril e o mesmo grupo do estearato

36

de magnésio. Levando-se ao entendimento que a formulação proposta por SILVA &

BAZZO (2005), embora tenha sido possível desenvolver comprimidos com esta

formulação, existe a possibilidade de os mesmos não oferecerem a qualidade

necessária. Desta forma, foi iniciada uma reavaliação das fontes bibliográficas para

a pesquisa de formulações. Sabendo-se que medicamento de referência é produto

inovador registrado no órgão federal responsável pela vigilância sanitária e

comercializado no País, cuja eficácia, segurança e qualidade foram comprovadas

cientificamente junto ao órgão federal competente, por ocasião do registro. (Lei

9.787, de 10 de fevereiro de 1999). Assim, entende-se que a pesquisa deve ser

iniciada pela descrição da formulação proposta para o medicamento de referência

do captopril, que é o Capoten®. Nesta, a formulação é composta de captopril (25 ou

50 mg) e excipientes (amido; celulose microcristalina; lactose e o ácido esteárico).

Dentre os excipientes utilizados para o medicamento de referência observa-se que o

lubrificante usado é o ácido esteárico. Segundo o estudo de CHENG e

colaboradores (2008), o ácido esteárico não possui incompatibilidade com o

captopril, vindo ao encontro de que é viável a alteração do estearato de magnésio

por ácido esteárico na formulação, dando origem assim a Fórmula 4 (Tabela 2).

Embora a formulação proposta por SILVA & BAZZO (2005) utilize outras matériasprimas que não são comuns à formulação encontrada no medicamento de

referência, como por exemplo, o talco e a croscarmelose. Desta forma, entende-se

que estudos de compatibilidade química devem ser feitos com estes excipientes.

Lembrando ainda que a formulação proposta neste estudo contendo captopril,

croscarmelose sódica, talco, estearato de magnésio, dióxido de silício coloidal,

celulose microcristalina e lactose, só poderá ser comercializada se for comprovados

os estudos de bioequivalência e equivalência farmacêutica, assim, como é exigido

pela Resolução da Diretoria Colegiada (RDC) nº 133, de 29 de maio de 2003, onde

consta que medicamentos similares devem ser submetidos aos testes de

equivalência farmacêutica e bioequivalência. Assim como os de referência e

genérico. Apresentando a metodologia utilizada nestes testes e seus resultados

obtidos.

Por possuir característica física cristalina, o captopril, tem a tendência de

apresentar comportamento do tipo elástico, isto é, quando os materiais recuperam

seu volume inicial após sofrerem compressão. No entanto, foram obtidos

comprimidos com qualidade sem presença de capeamento e laminação,

37

característicos do comportamento do tipo elástico, isso devesse provavelmente aos

excipientes selecionados para o processo de compressão e, também deve estar

relacionada com a força que foi aplicada e a duração da ação da mesma no

momento de compressão. Provando que o conjunto, formulação e ajuste de pressão,

foram adequados para a produção de comprimidos.

Neste

mesmo

contexto,

os

comprimidos

obtidos

também

não

apresentaram problemas de picking e o sticking, sendo que, umas das principais

causas desses problemas são absorção de umidade durante a compressão, uso de

punções e matrizes riscados e a deficiência de lubrificante. Na formulação existia

excipiente com função de adsorção de umidade (Aerosil), então comprova que o

excipiente selecionado ajudou durante a compressão, para que não houvesse o

picking e o sticking e, ainda comprova que a concentração usada de lubrificante foi

adequada para a formulação. Foram usados punções e matriz com qualidade para

que contribuíssem com o produto final adequado.

Tabela 2: Formulação de comprimidos de captopril.

Matérias-primas

Fórmula 2

Fórmula 3

Fórmula 4

Captopril

16,66%

16,66%

16,66%

Croscarmelose sódica

0,70%

0,70%

0,70%

Talco

5,00%

5,00%

5,00%

Estearato de magnésio

1,50%

1,50%

____

____

____

3,00%

Dióxido de silício coloidal

0,30%

1,00%

1,00%

Celulose microcristalina

18,00%

50,00%

50,00%

Lactose

57,84%

25,14%

23,64%

Ácido esteárico

Fonte: Autor.

38

5.2 Análises de Controle de Qualidade

5.2.1 Peso médio

Ao avaliar o peso dos comprimidos obtidos após a desenvolvimento da

Fórmula 4 (Tabela 3), observou-se que todos os valores apresentados atenderam á

especificação da farmacopéia brasileira de uma variação de 7,5 % (FARMACOPÉIA

BRASILEIRA, 1988).

Tabela 3: Peso de comprimidos de captopril

Número do comprimido

Peso(g)

1

0,1509

2

0,1508

3

0,1513

4

0,1507

5

0,1492

6

0,1472

7

0,1538

8

0,1524

9

0,1467

10

0,1500

11

0,1479

12

0,1526

13

0,1521

14

0,1502

15

0,1491

16

0,1515

17

0,1509

18

0,1467

19

0,1499

20

0,1492

Média

Desvio padrão

0,150155

0,00197

39

5.2.2 Diâmetro e espessura

Os comprimidos obtidos na Fórmula 4 apresentaram em média de 7,03

mm de diâmetro e 3,49 mm de espessura, conforme matriz utilizada e peso

estabelecido para os comprimidos respectivamente (Tabela 4).

Tabela 4: Diâmetro e espessura dos comprimidos

Número de comprimidos

Diâmetro (mm)

Espessura(mm)

1

7,05

3,45

2

7,02

3,49

3

7,00

3,51

4

7,01

3,51

5

7,04

3,45

6

7,03

3,57

7

7,04

3,57

8

7,03

3,44

9

7,04

3,46

10

7,04

3,50

11

7,04

3,52

12

7,03

3,49

13

7,04

3,48

14

7,04

3,50

15

7,04

348

16

7,03

3,46

17

7,03

3,50

18

7,05

3,49

19

7,05

3,50

20

7,04

3,51

Média

7,03

3,49

40

5.2.3 Friabilidade

O peso dos comprimidos da Fórmula 4, antes de ir para o aparelho de

friabilômetro foi de 2,9820 g e após de 5 minutos no aparelho os mesmos

apresentaram o peso de 2,9680 g. A diferença entre o peso inicial e o peso final foi

de 0,014 g, que representa 0,469 % de pó perdido. Então considera-se que o valor

da friabilidade apresentada está dentro do preconizado pela Farmacopéia Brasileira,

que é de uma perda inferior a 1,5 % de pó perdido dos comprimidos

(FARMACOPÉIA BRASILEIRA, 1988).

5.2.4 Dureza

Conforme a Tabela 5 verifica-se que todos os comprimidos da Fórmula 4,

submetidos ao durômetro atenderam as especificações da Farmacopéia Brasileira,

que seria uma força mínima aceitável de 3 kgf (FARMACOPÉIA BRASILEIRA,

1988).

Tabela 5: Dureza dos comprimidos

Número de comprimidos

Força (kgf)

1

5,0

2

5,0

3

5,0

4

5,0

5

5,5

6

5,0

7

5,5

8

5,5

9

5,5

10

5,5

Média

5,25

41

5.2.5 Desintegração

Na Fórmula 4 observou-se que comprimidos desintegram-se em 33

segundos, estando dentro dos parâmetros especificados pela Farmacopéia

Brasileira, que seria um limite de tempo de 30 minutos.

BRASILEIRA, 1988).

(FARMACOPÉIA

42

6 CONCLUSÕES

•

Antes de propor qualquer formulação devem ser pesquisados e selecionados todos

os componentes, concentrações e compatibilidade entre as matérias-primas que

fazem parte dos mesmos, para ter bioequivalência e equivalência farmacêutica,

assim buscando um comprimido seguro e eficaz.

•

A produção de comprimidos de captopril por compressão direta em máquina

compressora excêntrica modelo monopress LM-1, originou comprimidos com bordas

e superfícies lisas, coloração uniforme e a qualidade dos comprimidos obtidos

estavam todos dentro do limite preconizado pela Farmacopéia Brasileira.

•

Os excipientes tecnológicos foram de extrema importância para a Fórmula 4, pois

não houve ocorrência de deformações dos comprimidos e nem outros problemas

durante o processamento.

•

Então fica cada vez mais evidente o quanto é importante a procura por fontes

bibliográficas corretas e seguras. Neste caso, como o medicamento seria similar, o

melhor para a pesquisa de uma nova formulação, seria o medicamento de

referência, onde este já tem a comprovação de segurança, eficácia e qualidade dos

comprimidos obtidos, para que não aconteça problema de incompatibilidade entre os

componentes e assim obtendo sucesso na formulação.

•

Como perspectivas deste estudo sugere-se o desenvolvimento de outros testes de

controle de qualidade buscando assim, atender a exigência da legislação brasileira

quanto aos estudos de bioequivalência e equivalência farmacêutica.

43

7 REFERÊNCIAS

ALDERBORN, G; NYSTRÖM, C. Pharmaceutical powder compaction

technology. New York: Informa Healthcare, 2008. 610p.

ANSEL, H. C.; POPOVICH, N. G.; ALLEN JÚNIOR, L. V. Farmacotécnica : formas

farmacêuticas & sistemas de liberação de fármacos. 6.ed. São Paulo: Premier,

2000. 568 p.

AULTON, M. E. Delineamento de formas farmacêuticas. 2. ed Porto Alegre:

ARTMED, 2005. 677 p.

ARORA, V.; GUPTA V. B.; SINGHAL, R. Advances in direct compression technology.

Pharma Times, Vol 39, n.2, pág 26-27, fev. 2007.

BAZZO, C.B; SILVA, M. A. S. Estudo termo analítico de comprimidos revestidos

contendo captopril através de termogravimetria (TG) e calorimetria exploratória

diferencial (DSC). Revista Brasileira de Ciências Farmacêuticas. vol. 41, n. 3, 315

a 322p, 2005.

BENET, L. Z.; HOENER, B. Factors Influencing Drug Absorption and Drug

Availability In: BANKER, G. S.; RHODES, C. T. Modern Pharmaceutics. 4º ed. New

York: Marcel Dekker, v. 121, p. 93-117, 2002.

BRASIL Ministério da Saúde Agência Nacional de Vigilância Sanitária. CBM:

compêndio de bulas de medicamentos: princípios ativos de A a G. Brasília:

Ministério da Saúde, 2005. vol.I.

BRASIL, Lei 9.787, de 10 de fevereiro de 1999. Dispõe sobre a vigilância sanitária,

estabelece o medicamento genérico, dispõe sobre a utilização de nomes genéricos

em produtos farmacêuticos e dá outras providências. Disponível em <http://elegis.anvisa.gov.br/leisref/public/showAct.php?id=245>. Acesso ás 30/05/09 ás 15:00

horas.

BRASIL, Resolução - RDC nº 17, de 2 de março de 2007. Dispõe sobre o registro de

Medicamento Similar e dá outras providências. Disponível em <http://elegis.anvisa.gov.br/leisref/public/showAct.php?mode=PRINT VERSION&id=26132>.

Acesso ás 30/05/09 ás 14:00 horas.

44

BRASIL Secretaria de Atenção à Saúde Departamento de Atenção Básica.

Hipertensão arterial sistêmica. Brasília, DF: Ministério da Saúde, 2006. 94 p.

CHENG, W-T; WANG, S-L; LIN, S-Y. Solid-state interaction study on the

captopril/lubricants systems accelerated by grinding process. Journal of Physics

and Chemistry of Solids, 2008, p.1007–1016.

COMPRIMIDOS COM QUALIDADE, uma figura. Disponível em

<http://www.pharmainfo.net/reviews/various-polymer-use-pharmaceutical-applicationand-polymer-coating>. Acesso em 16/04/09 ás 16:25 minutos.

COMPRIMIDOS COM STICKING E PICKING, uma figura. Disponível em

<http://www.pharmainfo.net/reviews/various-polymer-use-pharmaceutical-applicationand-polymer-coating>. Acesso em 16/05/09 ás 16:30 minutos.

COTRAN, R. S.; KUMAR, V.; ROBBINS, S. L. Robbins patologia estrutural e

funcional. 6. ed. Rio de Janeiro: Guanabara, 2000.

FARMACOPÉIA brasileira. 4.ed. São Paulo: Atheneu, 1988. Parte I.

GOHEL, M.C; PATEL, L.D; BARIYA, S. H; DAVE, R. K; BARIYA, N. H.

Desenvolvimento e avaliação de um diluente multifuncional de compressão direta

consistindo em materiais frágeis e elásticos. Pharmaceutical Technology (Edição

Brasileira), São Paulo. V.8, n. 2, p. 54 – 58, abr. 2004.

HIR, A. L. Noções de farmácia galênica. 6.ed São Paulo: Andrei, 1997. 444 p.

JATO, J. L.V. Tecnología farmacéutica. Madrid: Sintesis, 2001. vol. II.

KATZUNG, B. G. Farmacologia: básica & clínica. 9. ed. Rio de Janeiro: Guanabara

Koogan, 2006. 991 p

LACHMAN, L.; LIEBERMAN, H.; KANIG, J. L. Teoria e prática na indústria

farmacêutica. Lisboa: Fundação Calouste Gulbenkian, 2001. 2.v.

LIEBERMAN, H. A.; LACHMAN, L; SCHWARTZ, J.B. (Ed). Pharmaceutical

dosage forms. 2.ed New York, USA: Marcel Dekker, 1990. 3.v.

45

LUND, W. (Editor). The pharmaceutical codex: principles and practice of

pharmaceutics. 12.ed. London: The Pharmaceutical, 1994.

MÁQUINA ROTATIVA, uma figura. Disponível em <http://www.lawes.com.br>.

Acesso em 30/04/09 ás 21:35 minutos.

MATRIZES E PUNÇÕES, duas figuras. Disponível em <http://www.lawes.com.br>.

Acesso em 07/05/09 ás 15:00 horas.

MISTURADOR CÔNICO DUPLO, uma figura. Disponível em

<http://www.tecosmaq.com. br>. Acesso ás 20/05/09 ás 18:15 minutos.

MISTURADOR EM V, uma figura. Disponível em <http://www.lemaq.com.br>.

Acesso em 22/05/09 ás 22:00 horas.

MISTURADOR EM Y, uma figura. Disponível em <http//www.tecosmaq.com.br>.

Acesso em 22/05/09 ás 20:30 minutos.

MOINHOS DE FACAS, uma figura. Disponível em

<http://www.beckerindustrial.com.br>. Acesso em 31/05/09 ás 18:00 horas.

MOINHOS DE ROLOS, uma figura. Disponível em <http://www.marconi.com.br>.

Acesso em 27/05/09 ás 20: 00 horas.

MOINHO DE MERTELO, uma figura. Disponível em

<http://www.tecosmaq.com.br>. Acesso em 27/05/09 ás 19:00 horas.

MOISÉS, R. P. Tecnologia de produção de comprimidos. Fármacos &

Medicamentos, São Paulo, v. 7, n. 38 , p. 38-46, jan./fev. 2006.

MOREIRA. R. F. Farmacotécnica de formas farmacêuticas sólidas. Fármacos &

Medicamentos, São Paulo, n.47 p. 15-23, jul./ago. 2007.

NACHAEGARIL, S.K; BANSAL, A. K. Co-processamento de excipientes para

formas farmacêuticas de dosagem sólidas. Pharmaceutical Technology (Edição

Brasileira). V.8, n. 2, p. 42 – 52, abr. 2004.

46

PAULA, I. C. de; RIBEIRO, J. L. D. Problemas de Scaling-UP no desenvolvimento

de produtos farmacêuticos em empresas brasileiras. Produto & produção. V.5,

n.3, p. 17-32, out. 2001.

PRISTA, L. V. N. Tecnologia farmacêutica. Lisboa, Portugal: Fundação Calouste

Gulbenkian, 2003. vol. I.

RANG, H. P.; DALE, M. M.. Farmacologia. 5. ed. Rio de Janeiro: Elsevier, 2003.

829p.

REMINGTON, J. P. Remington : a ciência e a prática da farmácia. 20. ed Rio de

Janeiro: Guanabara Koogan, 2004. 2208 p.

ROWE, R. C.; SHESKEY, P. J.; OWEN, Siân C. Handbook of pharmaceutical

excipients. 5.ed London: PhP, 2006. 918 p.

SILVA, R. C. F. Problemas na fabricação de comprimidos – Causas e soluções.

Fármacos & Medicamentos, São Paulo, n. 53, p. 28-32, Jul./Ago. 2008.

SILVA, S. M. L; DRUMOND, M. F.B.; CHENG, L.C. Um estudo da contribuição do

desdobramento da função qualidade – QFD no desenvolvimento farmacotécnico de

medicamentos. Pharmaceutical Technology (Edição Brasileira), São Paulo V.8,

n. 1, p 26 – 50, fev. 2004.

SOARES, L.A.L, PETROVICK, P, R. Física da compressão. Caderno de Farmácia,

v.15, n. 2, p 65 – 79, 1999.

SOCIEDADE BRASILEIRA DE HIPERTENSÃO ARTERIAL. IV Diretrizes

Brasileiras de Hipertensão Arterial. São Paulo, 17 a 19 fev. 2005.

SOCIEDADE BRASILEIRA DE HIPERTENSÃO ARTERIAL. V Diretrizes

Brasileiras de Hipertensão Arterial. São Paulo, 13 fev. 2006.

SWARBRICK, J. Encyclopedia of pharmaceutical technology. 3rd ed New York,

USA: Informa Healthcare, 2007. vol.VI.

47

SWEETMAN, S. C. Martindale: the complete drug reference. 35. ed. London: PhP,

2007. vol. II.

TAMISES, uma figura. Disponível em

<http://commons.wikimedia.org/wiki/File:Tamises_ metalicos>. Acesso em 05/05/09

ás 18:00 horas.

TAYLOR, J. Tendências atuais e desafios no mercado de excipientes.

Pharmaceutical Technology (Edição Brasileira), São Paulo, v.11, n.3 , p. 18-24,

jun. 2007.

TOMOKANE, N. K. M. Tecnologia para fabricação de formas farmacêuticas secas.

Fármacos & Medicamentos, São Paulo, v. 6, n. 32, p. 18-26, jan./fev. 2005.