Visualização do documento

10 - Programas de Reposição no Varejo.doc

(262 KB) Baixar

Programas de Reposição no Varejo

A segunda principal classe de programas de cadeias de suprimentos lida com a distribuição e sua

preocupação é reabastecer estoques no varejo. Historicamente, o elo entre lojas varejistas e seus

fornecedores imediatos é uma conexão complicada na cadeia de suprimentos. Antigamente, os

estoques dos varejistas eram gerenciados por proprietários independentes de lojas, que em geral

não possuíam ferramentas sofisticadas para previsão da demanda e planejamento do

reabastecimento. E esse é exatamente o ponto de gerenciamento mais difícil na cadeia, porque é

o primeiro a sentir o impacto da mudança na preferência dos clientes. É ainda o ponto em que a

cadeia se faz visível ao consumidor, o que torna seu bom gerenciamento extremamente

importante. Se o produto desejado não está nas prateleiras quando um consumidor o procura nas

lojas, mesmo a mais perfeita seqüência de operações de suprimento se transforma num fracasso.

A reposição no varejo é um problema complicado

A primeira geração de programas de reposição no varejo se baseou na transformação do controle

de estoques (Figura 1). No esquema convencional, os varejistas gerenciam seus próprios estoques

e os reabastecem conforme acham necessário. O problema desse esquema é que os fabricantes

quase sempre estão mais bem posicionados que os varejistas para rastrear padrões emergentes na

demanda. Além disso, os fabricantes conseguem eliminar custos e a incerteza desse elo da cadeia

centralizando o controle do processo de reposição. Uma maneira de alavancar essas vantagens é

a consignação, em que os fabricantes mantêm a posse e o controle do estoque de seus produtos

no ambiente do varejista. Já foi comprovado que a consignação é uma ferramenta eficaz para a

venda de produtos que os varejistas talvez não estivessem dispostos a manter em sistemas

convencionais, mas não é a melhor escolha para os fabricantes, pois estes precisam esperar mais

tempo para receber o pagamento por seus produtos.

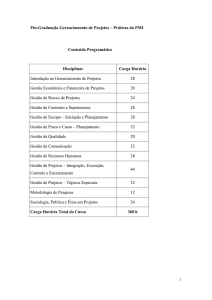

Uma criação mais recente, o estoque gerenciado pelo fornecedor (vendor-managed inventory VMI), está ilustrada na fileira do meio da Figura acima. A inovação trazida pelo VMI é a forma

como distingue controle de posse, os quais normalmente são transferidos ao mesmo tempo. De

acordo com o VMI, o fabricante recebe atualizações constantes sobre o nível de estoque do

varejista e o reabastece conforme necessário, sendo que o varejista mantém a posse dos produtos

a serem entregues. Isso permite mais visibilidade aos fabricantes sobre a venda de seus produtos,

ajudando-os a antecipar a demanda e a planejar melhor o suprimento. Os varejistas se beneficiam

com o sistema VMI porque não precisam mais controlar níveis de estoque nem efetuar pedidos

de produtos. Além do mais economizam, pois normalmente precisam de menos estoque, às vezes

apenas metade do que manteriam em outro sistema.

Além do VMI, existem vários outros programas desenvolvidos para harmonizar o fluxo de

produtos até as lojas varejistas. Um dos que surgiram primeiro foi o programa de resposta rápida

(quick response - QR), uma iniciativa do mercado de vestuário na década de 80 para combinar

algumas técnicas do JIT com as tecnologias de monitoramento dos níveis de estoque em tempo

real. Como vemos na Figura 2, os sistemas de pontos-de-venda eletrônico (point o/sale - POS)

capturam dados automaticamente da venda de roupas e, em seguida, os enviam aos fabricantes

utilizando as conexões do intercâmbio eletrônico de dados (electronic data interchange - EDI).

Os fabricantes respondem com entregas diárias de itens previamente etiquetados que podem

seguir diretamente de seus caminhões para a loja.

No final da década de 80, o mercado de vestuário lançou a extensão do programa QR conhecida

como reposição contínua (continuous replenishment - CR). Pela ilustração da Figura 3, vemos

que esse programa incorporou o VMI visando a um melhor controle de estoques e introduziu a

previsão conjunta para que fabricantes e varejistas pudessem associar sua compreensão sobre a

demanda do cliente para prever melhor as vendas futuras. Outro aspecto importante do programa

é que o contrato de reposição funcionava como um compromisso permanente de compra. Isso

permitiu que integrantes do programa eliminassem completamente as ordens de compra

individuais, agilizando ainda mais o processo de reposição.

Em 1993, o mercado de gêneros alimentícios lançou a própria versão de reposição contínua,

denominando-a resposta eficiente ao consumidor (efficient consumer response - ECR). A

principal contribuição do ECR foi a incorporação do gerenciamento por categorias, que organiza

as atividades de promoção e reabastecimento por grupos de produtos vistos pelos consumidores

como mais ou menos equivalentes na satisfação de suas necessidades. Essa incorporação ajuda as

mercearias a determinar a melhor combinação de produtos que devem colocar em suas prateleiras

para garantir que as necessidades de seus clientes sejam atendidas mesmo que ocorra eventual

falta de algum item. Esse programa também incentiva a utilização do custeio baseado em

atividades para determinar a lucratividade de cada categoria de produto.

Os programas combatem a complexidade e a variabilidade

Assim como os programas JIT descritos anteriormente, os programas de reposição no varejo

refletem o esforço contínuo no sentido de simplificar e estabilizar os fluxos na cadeia de

suprimentos. Por exemplo, a eliminação de pedidos em reposições contínuas excluiu a principal

origem de custos e tempo que não agregavam nenhum valor ao consumidor final. Esses programas

também foram pioneiros em importantes técnicas utilizadas para lidar com a variabilidade,

incluindo algumas que não são aplicadas no método JIT. O mais incrível é que o uso de dados em

tempo real nas vendas faz com que os varejistas respondam rapidamente às variações nos padrões

de compra do consumidor, ao passo que a incorporação da previsão conjunta permite que os

varejistas se preparem para essas transformações antes de atingir as lojas.

Vencendo pela Colaboração

Embora o gerenciamento da cadeia de suprimentos se tenha desenvolvido significativamente

desde sua origem no gerenciamento de transporte, ainda há uma tendência da área em reproduzir

seu enfoque inicial no gerenciamento do fluxo de produtos por um unico elo na cadeia. É muito

fácil, com soluções isoladas, simplesmente empurrar os problemas para cima ou para baixo na

cadeia em vez de efetivamente solucioná-Ios. Mesmo nos casos em que dois ou mais parceiros

comerciais cooperam entre si para melhorar seu posicionamento geral, quase sempre o fazem à

custa de outros membros da cadeia. Pela terminologia da teoria dos jogos, eles estão criando um

jogo localizado de soma positiva, mas seu relacionamento cooperativo pode, na verdade, conduzir

suas interações com outros membros da cadeia para a região perde-perde.

Não é assim que se cria uma cadeia bem-sucedida. A nova concorrência entre as cadeias de

suprimentos não se baseia na eficiência de elos individuais, e sim na capacidade da cadeia como

um todo de levar produtos melhores ao mercado com mais rapidez e menos gastos do que outras

cadeias. O segredo para transformar isso em realidade está empurrando-a o máximo possível para

a região ganha-ganha. Tal feito é possível se todos os membros da cadeia estiverem dispostos a

jogar como um time, otimizando os trade-offs em todos os elos a fim de eliminar o excesso de

tempo e custos da cadeia.

O fato é que os integrantes dessa equipe precisam planejar e agir com uniformidade, como se

fossem uma empresa só, trabalhando em conjunto para simplificar e estabilizar o fluxo de

demanda, suprimento e caixa na cadeia. Essa combinação de interesses e essa sinergia entre

planejamento e execução constituem a essência da integração da cadeia de suprimentos.

Resumidamente, a integração da cadeia significa que seus integrantes se aproximaram para formar

um grupo maior, em que as partes são cuidadosamente alinhadas e sincronizadas; assim o

comportamento da cadeia se dá em um sistema único e coordenado.

A integração da cadeia de suprimentos não é um conceito do tipo tudo-ou-nada: varia em forma e

grau, como vemos na Figura 4. A forma clássica, ilustrada no lado esquerdo da figura, é a

integração vertical, em que todos os membros da cadeia são propriedade da mesma empresa. A

integração vertical ainda é utilizada em alguns segmentos da cadeia, como é o caso da propriedade

do Wal-Mart do canal de distribuição, mas atualmente é difícil se estender por toda a cadeia,

porque muitas empresas passaram a integrar as cadeias. Henry Ford foi um grande seguidor do

modelo de integração vertical, e fez questão que sua empresa fosse proprietária de tudo, de

seringueiras a pátios de vendas. Hoje, a cadeia de suprimentos da Ford é formada por mais de cem

mil empresas. Mesmo que fosse possível a Ford ser proprietária de todas elas, a presença

inevitável da burocracia e de despesas administrativas anularia a maior parte das vantagens da

propriedade total.

Hoje, é muito mais comum vermos empresas focadas em sua competência central, cooperando

com outras empresas para a formação de cadeias de suprimentos completas. Mas essa cooperação

ocorre de formas bem diferentes, como ilustra a Figura 4. O método keiretsu é moldado a partir

do estabelecimento da propriedade sobreposta e do gerenciamento associado entre antigos

parceiros comerciais independentes. Em geral, alcança níveis de integração quase tão significativos como os da integração vertical, mas talvez isso se deva tanto à cultura japonesa quanto à

estrutura dos negódos. Em posição diametralmente oposta à integração vertical, temos a cadeia

de suprimentos ad hoc, demonstrada na parte inferior à direita da Figura 4, um grupo de empresas

gerenciadas independentemente ligadas apenas pela necessidade e pelos mecanismos do mercado.

Esse tipo de cadeia requer o mínimo de controle e é o mais flexível, pois seu modo de associação

pode mudar a cada transação. Mas seria difícil imaginar uma solução menos integrada para os

problemas de coordenação de uma cadeia de suprimentos.

Acordos entre parceiros estabelecidos por membros próximos na cadeia são quase sempre o

primeiro passo em direção à integração vertical, mas na melhor das hipóteses representam uma

solução parcial, pois englobam um único elo. A verdadeira integração pressupõe que os

membros da cadeia de suprimentos coordenem o fluxo de demanda, suprimento e caixa pela

cadeia como um todo, e não em apenas um elo específico.

Como indica a Figura 4, o atual estímulo à colaboração na cadeia de suprimentos representa a

convergência natural das duas principais tendências no gerenciamento da cadeia. Uma se

distancia da posse total e se aproxima do conceito de empresas independentes. A outra se

distanda de transações ad hoc e se aproxima da idéia de uma integração mais estreita. O local

em que essas duas tendências se encontram - o ponto marcado como alvo - é a meta da

colaboração na cadeia de suprimentos: uma equipe formada por empresas atingindo um alto

nível de integração na cadeia, mantendo, ao mesmo tempo, controle e gestão independentes.

OBS: Veja o significado de Ad hoc em: http://pt.wikipedia.org/wiki/Ad_hoc

A colaboração nas cadeias de suprimentos não é novidade: JIT, resposta rápida, resposta

eficiente ao consumidor e outros programas expostos neste capítulo são exemplos das

primeiras formas de colaboração, mas limitam-se a um pequeno subconjunto pertencente a um

contexto mais abrangente da cadeia de suprimentos. No futuro, a colaboração precisará

conectar um número de elos suficiente para efetivamente eliminar da cadeia o excesso de

tempo e custos, e não simplesmente deslocá-los.

A conquista desse nível de colaboração exigirá que os gerentes se esforcem mais para

reconhecer a amplitude da cadeia de suprimentos do que fazem hoje, pensando em sua empresa

como peça de uma engrenagem maior, e não como o centro do universo corporativo. Essa

tarefa não será fácil. Uma pesquisa realizada recentemente revelou que 80% de todas as

atividades de cadeias de suprimentos são totalmente restritas a somente uma empresa – e a

maior parte do restante negocia apenas com seus parceiros comerciais imediatos. Outra

pesquisa, divulgada pela revista Supply Chain Management Review confirma a informação e

chega a uma conclusão desoladora: "'Não foi encontrado nenhum caso de análises detalhadas

da cadeia de suprimentos como um todo, que visassem ao entendimento dos interrelacionamentos ou ao estabelecimento de objetivos". E continua: ..."'nenhuma empresa possui

um modelo de cadeia de suprimentos em que possam ser testados modelos diferentes de

operação ou mesmo o impacto de estratégias diferentes".

Essa pode ser uma conclusão desanimadora para as cadeias de suprimentos em geral, mas

representa uma oportunidade extraordinária para as empresas que estão prontas para avançar

para a próxima etapa. A integração de uma cadeia de suprimentos mediante a colaboração pode

não ser fácil, mas não é necessário fazer com que sua cadeia chegue tão perto do alvo para

marcar a maior pontuação. Considerando a atual situação das cadeias de suprimentos, o

simples avanço nessa direção pode ser suficiente para garantir uma sólida vantagem

competitiva. Imagine uma cadeia perfeitamente integrada como um maratonista campeão, em

um percurso constante, mantendo sincronia perfeita em cada movimento. Nesta competição,

você não precisa ser um maratonista olímpico para chegar em primeiro lugar.

Se conseguir caminhar, conseguirá vencer.

Arquivo da conta:

mjcb

Outros arquivos desta pasta:

01 - Logistica na Cadeia de Suprimentos - Introdução.doc (22 KB)

02 - Logistica na cadeia de Suprimentos - A Nova Concorrência.doc (101 KB)

03 - Logística na Cadeia de Suprimentos. A Nova Concorrência ( Continuação).doc (88

KB)

04 - Logística na Cadeia de Suprimentos - Um Jogo de Alto Risco.doc (212 KB)

05 - Logistica na Cadeia de Suprimentos - As Regras do Jogo.doc (446 KB)

Outros arquivos desta conta:

Relatar se os regulamentos foram violados

Página inicial

Contacta-nos

Ajuda

Opções

Termos e condições

Política de privacidade

Reportar abuso

Copyright © 2012 Minhateca.com.br