A evolução nos processos de incubação

Thomas A. C. Calil – CRMV-SP 15.018

Gerente de Operações

Pas Reform do Brasil

De alguns anos para cá nós, profissionais da avicultura, nos deparamos

cada vez mais freqüentemente com artigos científicos e estudos de campo que

relatam evoluções e novas descobertas em toda a cadeia produtiva das aves

industriais. A maioria deles está relacionada ao incrível desenvolvimento

genético, sobretudo nas aves do segmento corte. Isso significa que praticamente

todas as áreas da avicultura são dirigidas pela evolução genética das aves. Por

exemplo, a nutrição deve acompanhar as exigências nutricionais (e econômicas)

que a avicultura impõe e essas são fundamentalmente função da evolução

genética. Na tríade manejo/sanidade/ambiência os desafios não consistem

somente em acompanhar a demanda de uma nova ave a intervalos cada vez mais

curtos, mas também em determinações estatutárias e de bem estar animal

impostas pelos mercados compradores, sobretudo nos casos de produtos

destinados à exportação. E na incubação, quais os impactos das alterações

genéticas no gerenciamento da evolução embrionária? O que devemos entender

de maneira distinta? Quais características diferenciadas os novos equipamentos

de incubação devem apresentar para acompanhar a crescente evolução genética?

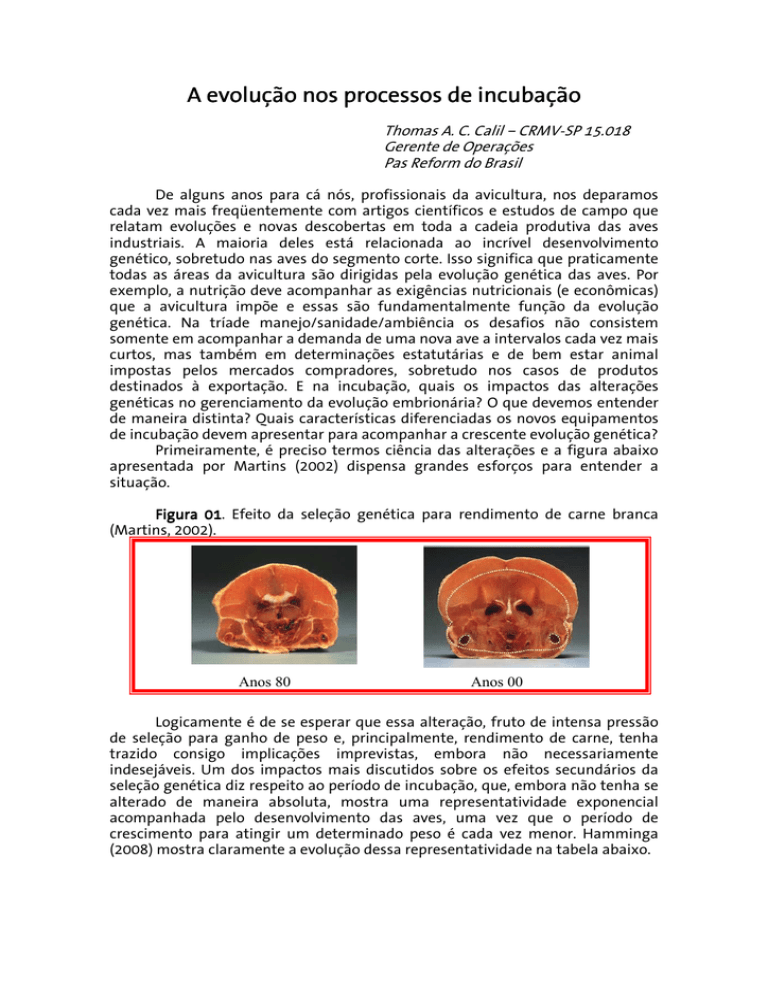

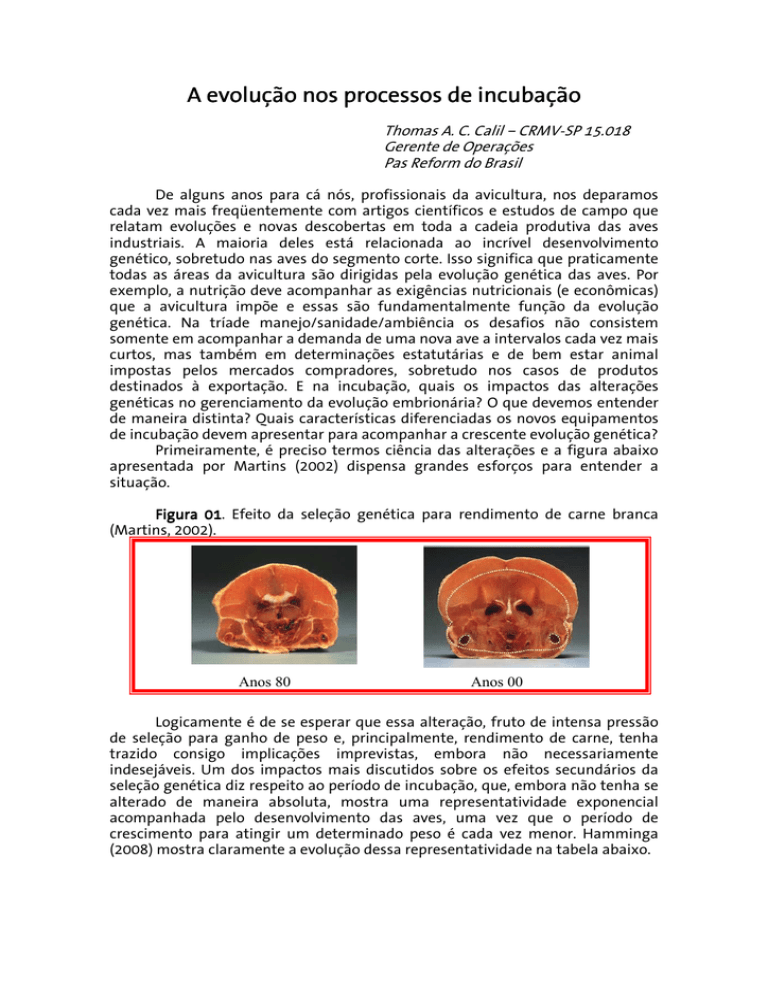

Primeiramente, é preciso termos ciência das alterações e a figura abaixo

apresentada por Martins (2002) dispensa grandes esforços para entender a

situação.

Figura 01.

01 Efeito da seleção genética para rendimento de carne branca

(Martins, 2002).

Anos 80

Anos 00

Logicamente é de se esperar que essa alteração, fruto de intensa pressão

de seleção para ganho de peso e, principalmente, rendimento de carne, tenha

trazido consigo implicações imprevistas, embora não necessariamente

indesejáveis. Um dos impactos mais discutidos sobre os efeitos secundários da

seleção genética diz respeito ao período de incubação, que, embora não tenha se

alterado de maneira absoluta, mostra uma representatividade exponencial

acompanhada pelo desenvolvimento das aves, uma vez que o período de

crescimento para atingir um determinado peso é cada vez menor. Hamminga

(2008) mostra claramente a evolução dessa representatividade na tabela abaixo.

Tabela 01.

01 Representatividade do período de incubação frente ao avanço

do desenvolvimento de diferentes linhagens de frango de corte.

Referência

1984

2004

2014

Dias necessários para chegar a 2000g

50

39

32

Dias necessários para incubação

21

21

21

Ciclo (incubação + crescimento)

71

60

53

30%

35%

40%

% total da incubação

Os efeitos da evolução genética sobre o metabolismo embrionário por si já

fundamentam alterações no manejo de incubação para que ambos caminhem

sincronizadamente (Tona et al, 2004). Isso se torna mais importante à medida

que consideramos os dados expostos acima, ou seja, o período de

desenvolvimento embrionário é cada vez mais importante na vida total da ave e

isso representa o maior desafio dos incubadores hoje e, principalmente, amanhã.

Assim também é o período de permanência no incubatório após a eclosão, ou

seja, relativamente esse período também é maior, assim como as conseqüências

deletérias para os pintos (Joseph & Moran, 2005; Fairchild et al, 2006; Noy et

al,2001 ).

As alterações no desenvolvimento embrionário e, conseqüentemente, no

manejo de incubação devem atender rigorosamente as necessidades fisiológicas

dos embriões, principalmente no tocante à temperatura, que, ainda, é o único

parâmetro físico de influência direta no embrião sobre o qual podemos exercer

algum controle. O controle da temperatura embrionária é tão importante e tão

discutido atualmente porque a produção de calor metabólico é diretamente

proporcional à evolução do crescimento do frango e vários pesquisadores

estudaram e demonstraram a geração de calor embrionário de diferentes

linhagens em diferentes estágios de desenvolvimento (Ohta et al, 2004) . Os

estudos de Lourens et al (2006) concluíram os dados apresentados no gráfico 01.

Gráfico 01.

01 Produção de calor embrionário de acordo com o tamanho do

ovo e a evolução do desenvolvimento (dias de incubação).

Produção de calor (mW/ovo)

Ovos grandes

Ovos pequenos

Tempo (dias)

O fato de os embriões de ovos maiores gerarem mais calor a partir do último terço da

incubação obriga a adequação da temperatura de set point das máquinas com objetivo de manter

constante a temperatura embrionária (Lourens et al, 2006).

Outros estudos conduzidos pela Pas Reform B.V. e também pela

Universidade de Berlim complementam os dados apresentados acima ao

apresentar estimativas de geração de calor embrionário para as próximas

gerações.

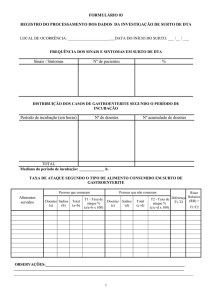

Tabela 02.

02 Geração de calor metabólico como conseqüência das melhorias

genéticas nas futuras gerações (Hamminga, 2008)

Ano

mW/ovo

1.983

124

2.003

164*

2.013

186**

2.023

210**

2.033

???

* Dados da Pas Reform e Universidade

de Berlim

** Estimativas

Agora, sabendo das alterações provocadas pelo redirecionamento das

seleções genéticas partindo de características de desempenho reprodutivo para

produtivo, como mostra a tabela 03, concluímos que o gerenciamento do

controle da geração de calor metabólico se faz de extrema importância para a

evolução nos processos de incubação.

Tabela 03.

03 Alterações nos objetivos genéticos de acordo com a década de

seleção (Hamminga, 2008).

Característica

19851985-1995

19951995-2005

20052005-2015

Ovos incubáveis

++

++

+

Eclosão

++

+

+

Crescimento

++

++

++

Conversão

Alimentar

Rendimentos

+

+++

+++

+

++

+++

Viabili

Viabilidade

+

+

++

E como gerenciar a produção de calor embrionário de modo a aperfeiçoar

seu desenvolvimento sem levá-lo a situações de estresse calórico?

Podemos dizer que a evolução dos processos de incubação trouxe o

advento do controle de CO2 como grande destaque. Entretanto, o controle desse

gás resultante do metabolismo embrionário não é suficiente para atender as

demandas fisiológicas dos embriões das linhagens modernas atuais e futuras.

Para entendermos como os processos de incubação evoluíram e responder

a pergunta acima é importante destacarmos as diferenças entre incubação

estágio múltiplo e estágio único. O primeiro é aquele em que uma máquina opera

com idades embrionárias distintas, usualmente 3 ou 6 idades. Nessa situação, é

impossível manter a temperatura de desenvolvimento embrionário dentro de

intervalos adequados fisiologicamente para cada fase de desenvolvimento.

Portanto, equipamentos de incubação que preconizam o conceito estágio múltipl

há muito tempo já não têm condições de resultar em adequada eclosão e muito

menos em desempenho na granja.

A discussão então não reside na opção entre estágio múltiplo versus

estágio único, mas sim qual conceito de estágio único é capaz de atender às

exigências fisiológicas dos embriões de hoje e amanhã.

No geral, tanto os equipamentos estágio múltiplo quanto os de estágio

único antigos e modernos oferecem os mesmos parâmetros físicos de incubação

e a seguir daremos destaque nos diferenciais apresentados entre eles para cada

parâmetro importante.

Temperatura:

Temperatura Novos equipamentos permitem controlar a temperatura de

incubação em diferentes set points para diferentes posicionamentos da máquina

e isso somente é possível através de sistemas modulares de incubação estágio

único, como mostra a figura 02.

Figura 02.

02 Esquema de incubação modular em que cada grupo de ovos tem

controle separado da temperatura de incubação.

O controle individual por seção, em

conjunto com o sistema de ventilação

também individual e eficiente, assegura

homogeneidade na distribuição da

temperatura sobre os ovos, mantendo o

desenvolvimento

embrionário

constantemente dentro de limites

estreitos.

Unicamente

através

da

incubação estágio único por um sistema

modular como o apresentado na figura

02 é possível incubarmos diferentes

idades de reprodutora e de estoque de ovos no mesmo equipamento. O controle

individual de temperatura por módulo de incubação também acarretará numa

reduzida janela de nascimento, que será discutida adiante.

A precisão no controle da temperatura de incubação é outro ponto crítico

e os sistemas atuais utilizados nos processos evoluídos de incubação conseguem

atingir uma elevada confiabilidade através de um sistema denominado P.I.D.

(Proporcional, Integral, Derivativa). Esse sistema trabalha com constante previsão

de demanda de energia, considerando a histerese das temperaturas para se

chegar ao padrão estabelecido (set point), culminando com controle mais

apurado entre o real e planejado para a máquina, bem como economia de

energia na utilização dos equipamentos de incubação. Os sistemas

convencionais, modelo “liga-desliga” trabalham com variações significativas de

temperatura e, portanto, são também sistemas de custo operacional mais

elevado.

Como sabemos que os processos de seleção genética levaram os embriões

a estresse térmico, novos sistemas de incubação devem apresentar mecanismos

de aquecimento e refrigeração eficientes e uma das maneiras de se medir a

eficiência dos sistemas não é somente pela carga potencial para troca de calor,

mas também pela maneira como as fontes de aquecimento e refrigeração são

distribuídas no equipamento.

Existem duas formas básicas de aquecimento e refrigeração de

equipamentos de incubação. O aquecimento pode ser elétrico (resistências) ou

por água (serpentinas). O aquecimento elétrico demanda a utilização de

resistências elétricas dispostas no interior da máquina ao passo que os

equipamentos aquecidos a água necessitam de serpentinas no interior da

máquina e um sistema de aquecimento externo (gerador de água quente ou

caldeira). A tabela 04 apresenta um comparativo dos sistemas de aquecimento

discutidos aqui:

Tabela 04.

04 Sistemas de aquecimento de incubadoras por água quente ou

por resistências elétricas: comparativo.

Resistências

Elétricas

Água quente

Microclima de Temperatura1

Alto

Baixo

Custo Operacional2

Alto

Baixo

Liberação de calor por radiação3

Alta

Baixa

Capacidade de otimização4

Nula

Alta

Potência instalada do equipamento5

Alta

Baixa

Item

Observações:

1 – Resistências elétricas apresentam uma relação potência/superfície

muito alta, pois as resistências estão concentradas em pontos específicos da

máquina, ao passo que as serpentinas (quando desenhadas adequadamente)

estão distribuídas em toda a área disponível cujo direcionamento dos pulsadores

ocorre. Por isso, no caso das resistências, há uma concentração de calor local

próximo das mesmas, sobretudo em casos em que a ventilação não é adequada

devido à rotação das pás (será discutido adiante).

2 – É importante ressaltar que equipamentos aquecidos por meio de

resistências não permitem a utilização do sistema P.I.D., já mencionado

anteriormente. O fato do sistema de água quente trabalhar em um circuito

fechado é outra vantagem econômica desse sistema, pois a água se mantém

sempre dentro de uma faixa de temperatura para ser aproveitada em qualquer

equipamento, sem necessidade de aquecimento a partir de um amplo delta de

temperatura (diferença na temperatura da água de entrada na máquina e a de

saída da máquina).

3 – Reforçando o que foi observado no item 1, as resistências trabalham

com temperatura acima da casa dos 100°C enquanto as serpentinas com água

quente geralmente operam em torno de 65°C. Esse gradiente de temperatura em

favor do sistema aquecido a resistência agrava o exposto no item 1.

4 - A adoção de sistemas de aquecimento por água quente apresenta a

grande vantagem econômica de se otimizar os equipamentos necessários

(gerador de água quente, placas solares, caldeira etc.) para uso em outros fins

como por exemplo: banho de funcionários, lavagem de bandejas e caixas e

sobretudo climatização do incubatório. A climatização é o uso alternativo em que

há maiores ganhos, ainda mais se associado com sistema de refrigeração via

água. Assim, ao atribuir vários usos para o mesmo sistema os custos se diluem e o

sistema se torna mais barato, pois, também, as mesmas serpentinas podem ser

utilizadas para refrigeração no interior da máquina, dispensando outros

mecanismos para esse fim. No caso de equipamentos aquecidos com resistência,

a fonte de aquecimento é interna e local, não podendo ser aproveitada nos casos

em que aquecimento se faz desnecessário na máquina, o que, por sinal, ocorre

em grande parte durante o período de incubação e, também, não é possível

utilizar para outro fim que não seja aquecimento.

5 – Como não há possibilidade de otimização do sistema de aquecimento

por resistências, os equipamentos que o adotam trabalham com elevada

ociosidade da capacidade já instalada e pelo fato de cada equipamento contar

com um sistema independente de aquecimento essa capacidade se torna

elevada, onerando os custos de implantação da rede elétrica da planta. Para

termos uma idéia real podemos considerar que máquinas com aquecimento a

resistência apresentam, em média, 11.000W de potência instalada ao passo que

os equipamentos mais evoluídos não ultrapassam 6.000W, ou seja, praticamente

a metade!

Outro ponto crítico de controle de temperatura é a refrigeração. Uma

grande parte dos equipamentos convencionais já adota a refrigeração por

serpentinas, entretanto, algumas características diferenciam equipamentos

obsoletos dos equipamentos focados no futuro. Nesse quesito, a forma como a

energia endotérmica das serpentinas se dá separa os sistemas eficientes dos

sistemas incapazes de cumprir o papel de refrigeração. Essa forma pode ser

medida basicamente pela diferença de temperatura da água que entra na

máquina para a água que sai da mesma. Para controlar essa diferença

(denominada “delta”) o fluxo de água nas serpentinas deve ser ilustrado, o que

está a cargo da figura 03, abaixo:

Figura 03.

03 Diferentes sistemas de refrigeração por serpentinas.

Sistema A

Sistema B

No sistema A (equipamentos de última geração), a água flui em apenas uma

direção, o que aumenta a eficiência das trocas térmicas de maneira a garantir a

uniformidade de temperatura em cada seção de incubação da máquina. Nos

equipamentos convencionais (sistema B) a temperatura da água sofre maiores diferenças

entre os vários pontos da circulação da serpentina e com isso há criação de micro climas.

Em termos práticos, as diferenças de temperatura no sistema A situam-se na faixa de 5 a

7°C ao passo que nos sistemas convencionais esse delta é especificado entre 10 e 12°C,

comprovando a facilidade em criar micro clima e reforçando ainda mais o discutido no

item 2 da tabela 04, pois o custo de re-refrigeração da água do sistema B é

significativamente maior do que A, em virtude do delta maior não ser acompanhado por

um volume proporcionalmente maior.

Para fecharmos o tópico sobre controle de temperatura na evolução dos

processos de incubação convém considerar o período de nascimento como uma

das etapas do processo em que o embrião passa pela maior susceptibilidade a

estresse calórico de toda sua vida até então. É nesse momento que a geração de

calor e a necessidade de refrigeração para evitar acúmulo de CO2 se tornam mais

críticas. Para atender às demandas dos embriões, os nascedouros devem ter,

sobretudo, o sistema de refrigeração eficiente e a avicultura já pode contar

processos de refrigeração de nascedouros extremamente eficientes, em que as

paredes das máquinas se resfriam e não somente as serpentinas. Ao resfriar toda

a parede, a área de contato disponível para troca de calor aumenta mais de 30

vezes, com exatamente o mesmo consumo de água gelada, apresentando ainda

um delta menor do que nos sistemas convencionais. A figura 04 mostra o

exemplo de um equipamento com esse sistema:

Figura 04 – Nascedouro com sistema de resfriamento por toda a parede

(surrounding cooling ®)

B

A

Em A nota-se o interior de um nascedouro de última geração, que apresenta as paredes

internas em alumínio anodizado, facilitanto as trocas térmicas do ar para refrigeração dos

ovos/pintos, além de contribuir com a biossegurança do incubatório por apresentar superfícies

lisas e fáceis de higienizar. Em B tem-se uma visão superior com o esquema que mostra a

circulação de ar látero-central do equipamento, o que permite a realização de trocas eficientes,

mais uma vez, antes que haja contato com os ovos/pintos, semelhante ao discutido em relação à

figura 02.

Ventilação:

Ventilação O sistema de ventilação de um equipamento de incubação

apresenta 3 funções básicas principais:

•

•

•

Remoção de CO2 e renovação de O2

Remoção e homogeneização de umidade

Transferência de calor

A maioria dos equipamentos convencionais de incubação apresenta uma

taxa de utilização de ar (consumo) cerca de 3 vezes maior do que equipamentos

de última geração, o que acarreta em desequilíbrio no funcionamento da

máquina (deixando a máquina mais “nervosa”, como costumamos dizer), com

prejuízo para a homeostase embrionária, sem assim promover adequada troca de

temperatura máquina-embrião. Isso se dá porque equipamentos para incubação

considerados obsoletos (estágio múltiplo ou convencional) são refrigerados a ar,

ou seja, por não conseguir controlar a ambiência interna do gabinete de

incubação, optam por realizar a troca do ar, ao invés de ajustá-lo. Em um exemplo

simples percebemos que com a alta renovação de ar, há alta perda de umidade

relativa não só pelos embriões, mas também pela máquina; conseqüentemente,

a máquina trabalha buscando compensar essa perda. Como a ativação dos bicos

de umidade se torna relativamente constante, o processo evaporativo resfria o

sensor (e não os ovos!), que atua fechando momentaneamente as válvulas

(dampers) de entrada/saída de ar, reiniciando o ciclo vicioso. É importante

lembrar também que o sistema de ventilação de um equipamento de incubação

está diretamente relacionado ao seu consumo de energia, ou seja, quanto mais

troca de ar o equipamento realizar, mais caro será sua implantação e operação,

dada a necessidade de dimensionamento elevado dos equipamentos de controle

climático.

Outro ponto importantíssimo do sistema de ventilação é o acesso de ar

(fresco ou climatizado pela máquina) sobre os ovos. Sempre que o ar fresco entra

em contato com o equipamento há a criação de um micro clima de temperatura e

umidade relativa. Como exemplo, tomamos a máquina a 37,5°C e 55% de UR e a

sala de incubação a 25,0°C e 60% de UR. No momento em que o ar da sala entra

na máquina e é aquecido à sua temperatura, o que leva tempo, sua umidade

relativa passa de 60% para 29%. Portanto, mesmo que o ar tenha se estabilizado

em temperatura ele não pode entrar em contato diretamente com os ovos, pois,

se o fizer, promoverá uma perda de umidade local (micro clima de umidade

relativa). Além disso, como a umidade do ar está diretamente relacionada à sua

capacidade de transferência de calor, também haverá maior dificuldade em

transferir calor dos ovos nos pontos onde o ar passar antes de ser

homogeneizado em temperatura e umidade relativa. Para se termos uma idéia, o

ar já homogeneizado em temperatura e umidade relativa (37,5°C e 55%UR)

contém 95kJ/kg de energia (Entalpia) ao passo que o ar, mesmo na temperatura

adequada, mas sem homogeneizar a umidade relativa apresenta uma

quantidade de energia claramente inferior, na ordem de 68kJ/kg (a 37,5°C e 29%

UR).

Agora, que já compreendemos o que deve ocorrer com o ar antes de entrar

em contato com os ovos, podemos verificar numa situação ideal o que deve

ocorrer observando novamente a figura 02. As setas desenham o fluxo do ar ao

entrar na máquina ou mesmo ao ser renovado pela mesma, ou seja, antes de

entrar em contato com os ovos ele é climatizado (desenho esquemático serpentinas- atrás dos pulsadores), em seguida circula pela lateral dos ovos em

direção a um corredor principal para, então, ser redirecionado para os ovos,

mantendo-os na correta temperatura embrionária, sem diferenças em umidade

relativa (high RH ou low RH spots).

Numa analogia ao sistema convencional, poderemos verificar a figura 03

abaixo, em que o ar entra diretamente em contato com os ovos, principalmente

na porção inferior, onde normalmente estão localizados os bicos de umidade,

que, numa tentativa de corrigir a baixa umidade do ar recém aquecido,

promovem micro clima de temperatura ainda maior devido à perda de energia de

calor latente provocada pelo processo de resfriamento evaporativo da água

lançada no ambiente pelos bicos de umidade.

Figura 03.

03 Sistema de entrada e distribuição de ar em equipamentos

convencionais.

H2O

Notar que o ar ainda não homogeneizado em temperatura nem em umidade relativa

entra em contato diretamente com a massa de ovos, provocando a criação de micro climas de

temperatura e umidade, alterando a fisiologia embrionária, bem como seu balanço hídrico local e

momentaneamente.

Ainda sobre o tema ventilação, percebemos que a capacidade de

movimentação de ar dos pulsadores está relacionada exponencialmente ao

número de rotações por minuto (RPM) dos mesmos, ou seja, na eventualidade de

diminuição na rotação dos mesmos o ar movimentado pelo equipamento diminui

à uma razão polinomial de ordem 3, como mostrado na tabela 05, adaptada dos

laboratórios Bess (Universidade de Illinois) e citada por Calil (2007).

Tabela 05.

05 Redução relativa na capacidade de ventilação (movimentação

de ar) relacionada à redução relativa das rotações por minuto de sistemas de

climatização avícola (valores nominais).

% Rotação da

hélice*

hélice*

% Movimentação

de ar*

ar*

100

100

90

82

80

70

70

55

60

35

* Valores nominais

Ao analisar a tabela ao lado

verificamos que a queda na rotação das

hélices é acompanhada pela movimentação

de ar. Esse acompanhamento é sempre

maior. No exemplo, uma redução de 10% na

rotação das hélices (de 100% para 90%) leva

a movimentação de ar a uma redução de

18% (de 100% para 82%) e assim

sucessivamente. Essas reduções muitas

vezes passam despercebidas em virtude de

correias frouxas, desgastadas, polias sem

condições de uso, água/graxa no sistema

etc..

A importância de compreender essas variações nos leva a concluir que o

controle da ventilação seja de fundamental importância para a adequada

incubação, sobretudo das linhagens modernas. E assim, de fato, o é. Portanto,

equipamentos modernos de incubação devem apresentar sistema que contabilize

as rotações por minuto da máquina (tacômetro digital integrado) e emita

alarmes caso esses valores saiam dos limites planejados, da mesma forma como

ocorre com temperatura, por exemplo.

O incubatório do Futuro

A eleição do modelo de incubação a ser adotado nos processos de novas

plantas deve ser feita com muito critério, pois, como sabemos, o conjunto de

incubação é feito para trabalhar em perfeitas condições por 20 anos ou mais.

Sabendo disso, nos vêm a seguinte pergunta: “Quais são as tendências

para os incubatórios do futuro e o que fazer se no futuro incubaremos com os

equipamentos de hoje?”

Abaixo estão elencados os seguintes pontos e comentários:

• Automação

Automação:

omação com o super dimensionamento dos incubatórios no

futuro (acima de 10.000.000 pintos/mês) a climatização e automação serão parte

integrante do projeto e não mais “opcionais”. Destaque importante nesse tópico

é dado para automação, pois mesmo no cenário latino-americano, onde custos

de mão-de-obra ainda são relativamente baratos, os processos automatizados

serão utilizados como fatores de agilidade no processamento de cargas cada vez

maiores que deverão ser entregues cada vez com o intervalo nascimentoalojamento menor.

• Qualidade de pinto:

pinto O fator qualidade será decisivo no desempenho

zoo-econômico de lotes de frango e, no incubatório, a Janela de Nascimento se

tornará um dos principais indicadores do gerenciamento. Sistemas que auxiliem

na medição da Janela e na adoção de medidas corretivas da qualidade dos pintos

serão necessários.

• Climatização:

Climatização os processos de incubação serão completamente

integrados aos processos de ventilação/climatização. Cada vez mais será

fundamental controlar a pressão estática dos diferentes ambientes, sobretudo

pela questão sanitária. A integração Incubação-Ventilação trará benefícios na

prestação de serviços e solução de problemas com causa mal atribuída a um ou a

outro sistema. Além disso, essa integração promoverá melhores índices

zootécnicos, por melhor atendimento às necessidades fisiológicas dos embriões.

• Biossegurança:

Biossegurança as exigências dos mercados consumidores serão

cada vez maiores, as barreiras comerciais poderão estabelecer mais e mais

imposições mascaradas pelo véu sanitário. Com isso, além de todas as vantagens

fisiológicas e zootécnicas, o sistema de incubação estágio único será um valioso

diferencial.

• Serviços Técnicos em Incubação:

Incubação Os fornecedores de Tecnologias de

Incubação trabalharão em conjunto com seus clientes na busca constante de

melhorias. Além do serviço técnico presencial, se fará cada vez mais importante a

disponibilidade de peças de reposição em tempo hábil, de treinamentos e

consultoria, de publicações dos avanços mais recentes (biblioteca de incubação).

• Genética:

Genética as linhagens manterão o acelerado ritmo de crescimento,

com conseqüente geração de calor metabólico (tabela 02) e por isso os

equipamentos de hoje devem ter a capacidade de refrigeração suficiente para

atender às demandas futuras dos embriões.

• Recuperação de energia:

energia Os mecanismos de recuperação de energia

se tornarão imprescindíveis dada a importância do custo que esta representa

para toda a cadeia avícola. O subproduto do metabolismo embrionário (calor)

será utilizado eficientemente nos incubatórios modernos. O conceito de estágio

único prevalecerá e as máquinas com embriões em idade avançada (liberando

calor) auxiliarão as máquinas com embriões em idade jovem (absorvendo calor).

Outras fontes de geração de calor como saídas de chillers, plenums de exaustão,

geradores de energia etc. terão sistema de captação de energia para imediato

reaproveitamento.

Se hoje os sistemas convencionais de incubação enfrentam dificuldades

para lidar com as linhagens modernas é porque no passado a avicultura não

dispunha de ferramentas para predição das necessidades dos embriões do futuro,

que hoje é o nosso presente. Ou então porque não soube utilizá-las com a cautela

que a interação ciência-campo exige.

Felizmente atualmente há estudos científicos sérios de predição das

necessidades fisiológicas dos embriões do futuro. Esses estudos são amparados

pelos “breeding goals” (objetivos genéticos) das empresas de seleção genética

avícola (vide tabela 03) e, por sua vez, permitem aos departamentos de P&D das

empresas de ponta na incubação mundial avançar mais e mais a cada nova

geração de sistemas de incubação.

Conclusão

Com todo o exposto neste artigo fica evidente a necessidade da avicultura

industrial brasileira se adaptar aos conceitos mais avançados de incubação,

representados pela incubação modular em estágio único.

Referências bibliográficas

Calil, T.A.C. Princípios básicos

básicos de incubação.

incubação Apinco 2007, Santos, 2007.

Fairchild, B.D. Northcutt, J.K. Mauldin, J.M. Buhr, R.J. Richardson, L.J. Cox, N.A.

Influence of Water Provision to Chicks Before Placement and Effects on

Performance and Incidence of Unabsorbed Yolk Sacs. Journal of Applied Poultry

Research, 15: 538-543, 2006.

Hamminga, B. Sistemas de incubação Pas Reform.

Reform Avesui 2008, Florianópolis,

2008.

Joseph, N.S. Moran Jr, E.T. Effect of Flock Age and Postemergent Holding in the

Hatcher on Broiler Live Performance and FurtherFurther-Processing Yield. Journal of

Applied poultry Research, 14: 512:520, 2005.

Lourens, A. Molenaar, R. van den Brand, H. M. J. W. Heetkamp, R. Meijerhof, and B.

Kemp. Effect of Egg Size on Heat Production and the Transition of Energy from

Egg to Hatchling.Poultry

Hatchling

Science, 85:770-776, 2006.

Martins, P.C. Alimento prepre-iniciador : importancia en la vida del pollo de engorde.

XVII Congresso Centro Americano y del caribe de Avicultura, Havana, 2002.

Noy, Y. Geyra, A. Sklan, D. The Effect of Early Feeding on Growth and Small

Intestinal Development in the Posthatch Poult. Poultry Science, 80:912-919, 2001.

Ohta, Y. Yoshida, T. Tsushima, N. Comparison Between Broilers and Layers for

Growth and Protein Use by Embryos. Poultry Science, 83:783-787, 2004.

Pas Reform do Brasil Tecnologias de Incubação. Manuais técnicos e publicações.

publicações

Parameters During

Tona, O.M. et al. Comparison of Embryo Physiological Parameters

Incubation, Chick Quality, and Growth Performance of Three Lines of Broiler

Breeders Differing in Genetic Composition and Growth Rate.

Rate. Poultry Science, 83:

507-513, 2004.