Programa de Pós-Graduação em Engenharia Civil

Universidade Federal de Alagoas

MODELOS CONSTITUTIVOS

Prof. Severino Pereira Cavalcanti Marques

INTRODUÇÃO À TEORIA DA PLASTICIDADE

CONCEITOS BÁSICOS

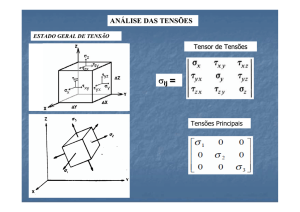

TENSOR TENSÃO E VETOR TENSÃO

σ 22

n

σ 23

P

σ 33

x2

x3

x1

σ 21

σ 12

σ 32

σ 31σ 13

σ 11

Tensor tensão

σ 11 σ 12 σ 13

σ ij = σ 21 σ 22 σ 23

σ 31 σ 32 σ 33

σ ij = σ ji

x2

A

n = vetor unitário normal ao plano ABC

~

t2

n

~

t3

x3

C

P

t1

B

x1

n1

n = n2

~

n

3

t1

n

σ~ = t 2

t

3

vetor tensão no

plano ABC

t1 σ 11 σ 12 σ 13 n1

t 2 = σ 21 σ 22 σ 23 n2

t σ

n

σ

σ

32

33 3

3 31

ti = σ ij n j

TENSÕES E DIREÇÕES PRINCIPAIS

x2

A

t = σn~

~

n

~

P

x3

B

C

σ ij − σδ ij = 0

x1

σ → escalar

vetor na direção de n~

σ ij n j − σni = 0

(σ ij − σδ ij )n j = 0

σ 11 − σ

σ 12

σ 13

σ 21

σ 22 − σ

σ 23 = 0

σ 31

σ 32

σ 33 − σ

σ = tensões principais

Tensões Principais

σ 11 − σ

σ 12

σ 13

σ 21

σ 22 − σ

σ 23 = 0

Equação característica

σ 31

σ 32

σ 33 − σ

σ − I1σ + I 2σ − I 3 = 0

3

2

I1 = σ 11 + σ 22 + σ 33

2

I 2 = σ11σ 22 + σ 22σ 33 + σ 33σ11 − σ122 − σ 23

− σ132

Invariantes

do estado de

tensão

2

I3 = σ11σ 22σ 33 − σ11σ 23

− σ 22σ132 − σ 33σ122 − 2σ12σ 23σ13

TENSOR TENSÃO DESVIADOR E TENSOR TENSÃO HIDROSTÁTICO

σ22

σm

σ21

σ12

σ23

σ32

σ31σ13

σ33

σ11

=

σm

σm

+

s23

s33

s22

s21

s32

s12

s31 s13

1

σ ij = σ kk δ ij + sij

3

1

σ ij = σ kk δ ij = tensor tensão hidrostático

3

sij = tensor de tensão desviador

s11

Estado de Tensão Hidrostático

σm

σm

σm

s23

s33

0

σ m 0

σ ij = 0 σ m 0

0

0 σ m

σm =

s22

s21

s32

s31 s13

σ 11 + σ 22 + σ 33

3

I1

=

3

Estado de Tensão Desviador

s12

s11

s11 s12 s13

sij = s21 s22 s23

s s s

31 32 33

1

sij = σ ij − σ kk δ ij

3

Estado de Cisalhamento Puro

Um estado de tensão é dito ser de cisalhamento puro se existem

eixos x1′ , x2′ e x3′ tal que

σ 1′ 1′ = σ 2′2′ = σ 3′3′ = 0

x2′

x1′

σ i′j′

x3′

0 σ 1′ 2′ σ 1′ 3′

0 σ 2′3′

= σ 2′1′

σ 3′1′ σ 3′2′

0

Condição necessária e suficiente para um estado de

tensão ser de cisalhamento puro

I1 = 0

σ ii = 0

O estado de tensão desviador corresponde a um estado

de cisalhamento puro

1

sij = σ ij − σ kk δ ij

3

σ 11 + σ 22 + σ 33

2σ 11 − σ 22 − σ 33

s11 = σ 11 −

=

3

3

σ 11 + σ 22 + σ 33 2σ 22 − σ 11 − σ 33

s22 = σ 22 −

=

3

3

s33 = σ 33 −

σ 11 + σ 22 + σ 33

3

sii = 0

2σ 33 − σ 11 − σ 22

=

3

Existem eixos x1′ , x2′ e x3′ tal que

s1′ 1′ = s 2′2′ = s3′3′ = 0

Tensões Principais do Estado de Tensão Desviador

sij − sδ ij = 0

s = tensões principais do estado de tensão desviador

Equação Característica do Estado Desviador

s − J1s − J 2 s − J 3 = 0

3

J1

J2

J3

2

s1

s2

s3

Invariantes do tensor de tensão

desviador

Invariantes do Tensor Tensão Desviador

Primeiro Invariante

J1 = s11 + s22 + s33 = s1 + s2 + s3 = 0

Segundo Invariante

1

1 2

2

2

J 2 = sij s ji = ( s11 + s22

+ s33

+ s12 s21 + s21s12 + ......)

2

2

1 2 2 2

= ( s1 + s2 + s3 )

2

Terceiro Invariante

1

J 3 = sij s jk ski = s1s2 s3

3

Tensões Octaédricas

σ2

Plano Octaédrico

n~

τ oct

σ3

σ oct

toct

σ1

1 1 1

n =

~

3 3 3

T

Plano cuja normal

forma ângulos iguais

com os eixos principais

de tensão

σ oct ,τ oct = tensões octaédricas

t~ oct = σ~ oct + τ~ oct

Tensões Octaédricas

t oct

~

σ 1 0 0

= 0 σ2 0

0 0 σ

3

Componente na direção de n

~

σ oct =

σ1 + σ 2 + σ 3

3

Invariante

1

3

1

3

1

3

σ1

3

σ2

= 3

σ3

3

σ oct = ~toct . n~

σ oct

I1

=σm =

3

Tensões Octaédricas

Componente de Cisalhamento

τ oct

τ oct = t − σ

2

oct

[

1

2

2

2

=

(σ 1 − σ 2 ) + (σ 2 − σ 3 ) + (σ 3 − σ 1 )

9

2

oct

]

6J 2

τ oct

Invariante

2

J2

=

3

REPRESENTAÇÃO GEOMÉTRICA DO ESTADO DE TENSÃO

σ2

P(σ 1 , σ 2 , σ 3 )

linha hidrostática

r

~

σ

~

O

e

~

ξ

Espaço das tensões

principais

N

~

1 1 1

,

,

e=

~ 3

3 3

σ1

ON = ξ = σ~ . e~

σ~ = (σ 1 , σ 2 , σ 3 )

I1

ξ=

= 3σ m = 3σ oct

3

ξ = (σ m , σ m , σ m )

σ3

~

σ2

P(σ 1 , σ 2 , σ 3 )

linha hidrostática

r

~

σ

~

O

σ3

e

ξ

Espaço das tensões

principais

N

r = σ~ − ξ~

~

~

~

σ1

r = (σ1,σ 2 ,σ3 ) − (σ m ,σ m ,σ m ) = (s1, s2 , s3 )

~

Invariante

r = s + s + s = 2J 2

2

1

2

2

2

3

σ2

P(σ 1 , σ 2 , σ 3 ) linha ou eixo hidrostáti co

r

σ

~

O

σ3

σ~ = OP = (σ 1 , σ 2 , σ 3 )

~

e

~

ξ

N

ξ = ON = (σ m , σ m , σ m )

~

~

σ1

r~ = NP = ( s1 , s2 , s3 )

σ~ = OP = vetor de tensões do estado ori ginal

ξ = ON = vetor de tensões do estado hid rostático

~

r~ = NP = vetor de tensões do estado desviador

TEORIA DA PLASTICIDADE

Material Elastoplástico Perfeito

Postulado 1: Existe uma função de escoamento f(σ ij ) tal que:

Material em regime elástico se f (σ ij ) < 0 ou f (σ ij ) = 0 e f& (σ ij ) < 0

Material em regime plástico se f(σ ij ) = 0 e f&(σ ij ) ≥ 0

f (σ 11 , σ 22 , σ 33 , σ 23 , σ 13 , σ 12 )

ou

f (σ 1 , σ 2 , σ 3 , α1 , α 2 , α 3 )

σi

tensões principais

αi

ângulos que definem as direções principais

Superfície de Escoamento

f (σ ij ) = 0

Postulado 2:

O material é isótropo

A função de escoamento independe das direções e não muda com a

permutação dos eixos, ou seja, f é simétrica com relação às tensões

principais

f (σ 1 , σ 2 , σ 3 ) = f (σ 2 , σ 1 , σ 3 ) = f (σ 1 , σ 3 , σ 2 )

A função de escoamento pode ser expressa em função dos invariantes

f ( I1 , I 2 , I 3 )

Postulado 3:

Tensões hi drostática s não prov ocam escoa mento

p

f ( s1 , s2 , s3 )

ou

f (J2 , J3 )

p

p

p

p

Postulado 4:

Os comport amentos à tração e à compressã o

são idênti cos

O valor da tensão de escoamento não muda quando o sinal de

todas as componentes de tensão são trocados

f (σ ij ) = f (−σ ij )

Geometria da Surpefície de Escoamento

f (σ 1 , σ 2 , σ 3 ) = 0

σ2

e

~

σ

~

σ1 = σ 2 = σ 3

r

P•

~

ξ

N

Plano desviador ~r

= ( s1 , s2 , s3 )

σ1

o

σ3

eixo hidrostático

Equação do Plano Desviador

r 1 r 1 r 1 r

r

r

ξ = σ ⋅ e = (σ 1i + σ 2 j + σ 3 k ) ⋅

i+

j+

k

~ ~

3

3

3

ξ=

1

(σ 1 + σ 2 + σ 3 )

3

(σ 1 + σ 2 + σ 3 ) = 3ξ

B

σ2

f(σ 1 ,σ 2 ,σ 3 ) é uma fu nção simét rica

o

D

NAD ≡ NDB ≡ NEB ≡ NEC ≡ NCF ≡ NFA

60

60o

E

N

A

C

σ3

F

σ1

CRITÉRIO DE ESCOAMENTO DE TRESCA

Critério da Máxima Tensão de Cisalhamento

(Materiais Dúcteis)

σ

τ

45o

τ max

τ max =

σ

σ

σ

2

σ

σ

τ max =

σ2

τ max

σ

2

=K

Y

K=

2

Caso Tridimensional

σ3

σ1

1

1

1

Max σ 1 − σ 2 , σ 2 − σ 3 , σ 3 − σ 1 = K

2

2

2

Representação Geométrica do Critério de Tresca

σ2

Tridimensional

σ2

σ1

o

σ1

σ3

σ1

σ2

σ3

1

1

1

f (σ 1 , σ 2 , σ 3 ) = Max σ 1 − σ 2 , σ 2 − σ 3 , σ 3 − σ 1 − K = 0

2

2

2

Representação Geométrica do Critério de Tresca

Bidimensional

σ2

σ2

σ2 = Y

σ 1 − σ 2 = −Y

σ1 = Y

σ1

o

σ 1 = −Y

σ2

σ1 − σ 2 = Y

σ 2 = −Y

τ max =

σ1

σ1

σ max − σ min

2

Y

=

2

CRITÉRIO DE ESCOAMENTO DE VON MISES

Critério da Máxima Energia de Distorção

(Materiais Dúcteis)

ξ

σ2

σ1

σ3

σ1

σ2

=

ξ

ξ

ξ

Estado Hidrostático

Deformação

Volumétrica

σ2 −ξ

ξ

+σ −ξ

σ1 −ξ

1

σ3 −ξ

σ2 −ξ

Estado Desviador

∆V

1 − 2ν

= ε1 + ε 2 + ε 3 =

(σ 1 + σ 2 + σ 3 )

V

E

Estado Hidrostático de Tensão

∆V 3ξ (1 − 2ν ) (1 − 2ν )

(σ 1 + σ 2 + σ 3 )

=

=

V

E

E

Não gera distorção

τ = 0; γ = 0 em qualquer plano

Estado Desviador de Tensão

∆V 1 − 2ν

=

(σ 1 + σ 2 + σ 3 − 3ξ ) = 0

V

E

Não gera variação de volume

∆V

=0

V

Energia de Deformação Elástica Específica

σ2

σ1

σ3

Estado qualquer de tensão

σ1

σ2

Estado Hidrostático de tensão

Estado desviador de tensão

u=

1

(σ 1ε 1 + σ 2ε 2 + σ 3ε 3 )

2

ε =ε =ε =

h

1

h

2

h

3

ε 1s = ε 1 − ζ

ε 2s = ε 2 − ζ

ε 3s = ε 3 − ζ

ε1 + ε 2 + ε 3

3

=ζ

[

1

u = σ 1 (ζ + ε 1s ) + σ 2 (ζ + ε 2s ) + σ 3 (ζ + ε 3s )

2

[

]

1

1

u = ζ (σ 1 + σ 2 + σ 3 ) + σ 1ε 1s + σ 2ε 2s + σ 3ε 3s

2

2

energia associada

à variação de volume

(uV )

]

energia associada

à mudança de forma

ENERGIA DE DISTORÇÃO

(u D )

Energia Total

u = uV + u D

Critério de escoamento da Máxima Energia de Distorção

(Critério de von MISES)

u D = ulim

1 +ν

(σ 1 − σ 2 ) 2 + (σ 2 − σ 3 ) 2 + (σ 3 − σ 1 ) 2 = ulim

6E

[

]

σ1

σ1 = Y

σ2 = σ3 = 0

Obtenção experimental de ulim

ulim

1 +ν 2

Y

=

3E

Expressão do Critério de von Mises

(σ 1 − σ 2 ) 2 + (σ 2 − σ 3 ) 2 + (σ 3 − σ 1 ) 2 = 2Y 2

Representação Geométrica do Critério de von Mises

Tridimensional

σ2

o

σ3

plano

octaédrico

σ1

Representação Geométrica do Critério de von Mises

Bidimensional

σ2

(Y , Y )

Y

−Y

σ2

o

Y

σ1

σ2

a

(−Y ,−Y )

−Y

σ 1 − σ 1σ 2 + σ 2 = Y

2

σ1

σ1

2

2

Comparação entre os Critérios de Tresca e de von Mises

Caso Bidimensional

σ2

σ1

−Y

(−Y ,−Y )

Y

(Y , Y )

o

Y

−Y

σ1

Condição de Continuidade do Fluxo Plástico

Seja um ponto submetido a um estado de tensão σij sobre a superfície

de escoamento,ou seja,

f (σ ij ) = 0

Suponha que seja aplicado um incremento dσij em σij.

Condição para que o ponto continue

em processo de escoamento

f (σ ij + dσ ij ) = 0

df = f (σ ij + dσ ij ) − f (σ ij ) = 0

∂f

∂f

∂f

df =

dσ 11 +

dσ 22 + ..... +

dσ 12 = 0

∂σ 11

∂σ 22

∂σ 12

O gradiente de f é perpendicular ao vetor incremento de tensão

Condição de Continuidade do Fluxo Plástico

∂f

df =

dσ ij = 0

∂σ ij

∂f

∂σ

f (σ ij ) = 0

~

Vetor Incremento de Tensão

dσ T = {dσ 11 dσ 22 ......dσ 12 }

dσ

~

~

Vetor Gradiente da Função

σ

+ dσ

~ σ

~

~

o

(Condição de Consistência)

∂f

Grad (f) =

∂σ

~

∂f

∂f

∂f

Grad ( f ) =

.....

∂σ 12

∂σ 11 ∂σ 22

T

Grad (f)

dσ

~

Condição de Retorno ao Regime Elástico

∂f

∂σ

~

f (σ ij ) = 0

σ

~

o

∂f

df =

dσ ij < 0

∂σ ij

dσ

~

σ

+ dσ

~

~

O Gradiente de f forma um ângulo

obtuso com o vetor incremento de

tensão

Postulado de Drucker

Dado um corpo em equilíbrio sob um estado de tensão inicial definido

pelo vetor tensão generalizado Qi0 e submetido a um agente externo

que aplica lentamente um conjunto de forças auto-equilibradas que,

em seguida, são removidas. O trabalho realizado pelo agente externo

durante o ciclo aplicação-remoção das forças não é negativo.

Wext = Wtot − W0 ≥ 0

Wext = trabalho realizado pelo agente externo

Wtot = trabalho total realizado por todas as tensões

W0 = trabalho feito pelas tensões iniciais constantes

Vetor tensão generalizada

σ 11

σ

22

σ 33

Q=

~

σ 23

σ 31

σ 12

Vetor taxa de deformação generalizada

W& = Qi q&i

Potência

ε&11

ε&22

ε&

q& = 33

~ 2ε&23

2ε&31

2ε&12

W& = σ ij ε&ij

componente elástica

componente plástica

&qi = q&ie + q&ip

t = t1 + δ t

Superfície de

Escoamento

em t=t1+δt

t = t1

Q1 + δQ

Q1

t =0

Q o = Q2

Superfície de

escoamento

em t=0

Trabalho Total no Ciclo Aplicação-Remoção de Tensões

t1

Wtot = ∫ W& dt = ∫ Q q& dt + ∫

0

e

i i

t1 +δt

t1

Qi (q& + q& )dt + ∫

e

i

p

i

t2

t1 +δt

Qi q&ie dt

Trabalho realizado no ciclo fechado envolvendo deformações elásticas

é nulo

p

Wtot = ∫

t1 +δt

t1

p

i i

Q q& dt

δW

Incremento de

trabalho plástico

Trabalho realizado pelas tensões generalizadas Qi0 durante o ciclo

fechado

t1

W0 = ∫ Q q& dt + ∫

0

0 e

i i i

t1 +δt

t1

Q (q& + q& )dt + ∫

0

i

W0 = ∫

t1 +δt

t1

e

i

p

i

Qi0 q&ip dt

Wext = δW − δW0

p

t2

t1 +δt

Q i0 q&ie dt

δW0

p

p

Pelo Postulado de Drucker:

Wext = δW − δW0 = ∫

p

p

t1 +δt

t1

(Q − Q )q&

0

i

p

i

i

dt ≥ 0

δt arbitrariamente pequeno

Desigualdade

de

Drucker

(Q

(σ

p

i

p

ij

)

p

i

)

p

ij

− Q i q& ≥ 0

0

− σ ij ε& ≥ 0

0

OBS.: Foi usado o índice p em Qi e σij para indicar que tais tensões

correspondem a um ponto sobre a superfície de escoamento

(Q

)

− Q i q& ≥ 0

p

0

i

p

i

O vetor taxa de deformação plástica generalizada forma um

ângulo não maior que 90o com o vetor de incrementos de

tensões generalizadas

Em forma incremental, a desigualdade acima pode ser escrita na forma

(Q

p

i

)

− Q i dq ≥ 0

0

p

i

A, B

Pontos sobre a superfície de escoamento

&q p

superfície de escoamento

A

P

B

&q p

Se A → P e B → P

~

P

Lei ou Princípio da Normalidade

O vetor q& p é normal à superfície de escoamento e aponta para fora

Superfície de escoamento côncava viola o postulado de Drucker

O ângulo e ntre q& p e dQ pode resultar > 90 0

q& p

Superfície de escoamento

~

Q + dQ

~ ~

dQ

~

Q

~

Lei da Convexidade

A superfície de escoamento é convexa

Um material que satisfaz o Postulado de Drucker é dito ESTÁVEL

ou “ work-wardening material”

Função Potencial Plástico e Regra de Fluxo

Regra de Fluxo

Hipótese cinemática postulada para a

deformação plástica ou fluxo plástico

Função Potencial Plástico

g (σ ij )

Função escalar das tensões

Regra de Fluxo Plástico

∂g

dε = dλ

∂σ ij

p

ij

dλ = fator de proporcion alidade es calar não negativo

dε ijp = increment o de deforma ção plásti ca

Regra de Fluxo Plástico – Representação Geométrica

dε = dλ

p

ij

∂g

∂σ ij

g (σ ij ) = 0

dε

p

ij

∂g

σ ij

Regra de Fluxo Associada

g (σ ij ) = f (σ ij )

σ

~

d ε = dλ

p

ij

∂f

σ ij

o

Regra de Fluxo

Não Associada

g (σ ij ) ≠ f (σ ij )

Regra de Fluxo Geral Associada

f (J2 , J3 ) = 0

Lei da Normalidade:

dε

~

f (J2 , J3 ) = 0

P

1

J 2 = sij sij

2

1

J 3 = sij s jk ski

3

∂f

∂σ

~

p

ij

∂f ∂J 2 ∂f ∂J 3

= dλ

+

dε = dλ

σ ij

∂J 2 ∂σ ij ∂J 3 ∂σ ij

p

ij

∂f

∂f

∂f

dε = dλ

sij +

rij

∂J 3

∂J 2

p

ij

∂J 2

= sij

∂σ ij

∂J 3

1

= sip s pj − sqp s pqδ ij = r ij

3

∂σ ij

Regra de Fluxo Associada de von Mises

A função de escoamento de von Mises pode ser escrita como:

Y2

f (J2 ) = J2 −

=0

3

∂f ∂J 2

dε = dλ

∂J 2 ∂σ ij

Regra de Fluxo Associada

Como

p

ij

∂J 2

= sij

∂σ ij

dε = dλsij

p

ij

dε

dε

dε

dε

dε

dε

=

=

=

=

=

= dλ

s11

s22

s33

s12

s23

s13

p

11

p

22

p

33

p

12

p

23

p

13

Equações de Prandtl-Reuss

Materiais Elastoplásticos com Endurecimento

Caso Uniaxial

Endurecimento (strain hardening)

propriedade definida pelo

aumento contínuo da tensão axial com a evolução da deformação

axial após o ponto de escoamento.

σ

Y1

Y

carg

a1

σY 2

σ Y1

σY

σ

Y2

desc

arga

(1)

carg

a (2)

desc

arga

(2)

carg

a (3)

σ

εY

dσ

ε > εY ⇒

>0

dε

ε

Trajetórias carga-descarga praticamente retas e coincidentes,

paralelas ao ramo elástico linear inicial

Após descarga e carga consecutivas, ocorre um aumento da

tensão de escoamento

Materiais Elastoplásticos com Endurecimento

Caso Tridimensional

Endurecimento (strain hardening)

a superfície de escoamento

muda com a ocorrência de deformações plásticas adicionais

σ22

f (σ ij , ε , k ) = 0

p

ij

σ21

σ12

σ23

σ32

σ31σ13

σ33

σ11

k = parâmetro de endurec imento

ε ijp = componentes de deformação plástica

Regra de endurecimento

(?)

Define a evolução da superfície de

escoamento com o fluxo plástico

Critério de Continuidade de Fluxo Plástico

Material com Endurecimento

(

∂f

f =0 e

⋅ dσ

>0

~

∂σ~

dε ≠ 0

∂f

f =0 e

⋅ dσ~ ≤ 0

∂σ~

dε = 0

∂f

∂σ

~

)

f σ ij , ε ijp , k = 0

dσ

~

σ

~

σ + dσ

~ ~

p

ij

p

ij

∂f

∂σ

~

o

α < 90

o

α

dσ

~

dε~ ≠ 0

p

Regra de Endurecimento para Materiais

Elastoplásticos

f (σ ij , ε , k ) = F (σ ij , ε ) − k (ε p ) = 0

p

ij

p

ij

2

forma da superfície

tamanho da superfície

Definições

3

σ e = 3J 2 =

sij sij

2

Tensão Efetiva

2 p p

εp =

ε ij ε ij

3

Deformação Plástica Efetiva

Tensão e Deformação plásticas efetivas - Caso de Tensão Uniaxial

σ1

σ2 = 0

σ3 = 0

[

1

σ e = 3J 2 =

(σ 1 − 0) 2 + (0 − 0) 2 + (σ 1 − 0) 2

2

σ e = σ1

]

Tensão efetiva = Tensão uniaxial

σ1

[

2 p 2

εp =

(ε 1 ) + (ε 2p ) 2 + (ε 3p ) 2

3

1 p

p

p

ε 2 = ε 3 = − ε1

Material Plástico Incompressível

2

2 p p

εp =

ε ij ε ij

3

εp =ε

p

1

]

Deformação plástica efetiva = Deformação

plástica uniaxial

Modelo de Endurecimento Isótropo

A superfície inicial se expande uniformemente sem distorção

e sem translação quando ocorre o fluxo plástico

F (σ ij ) = k 2 (ε p )

σ2

F − k2 = 0

2

F − k1 = 0

k1 > k

o

σ1

Modelo de Endurecimento Isotrópo – Função de von Mises

f (σ ij , k ) = J 2 − k 2 (ε p ) = 0

σ1

σ1

Parâmetro k(εp)

[

]

1

1 2

2

2

2

J 2 = (σ 1 − 0) + (0 − 0) + (σ 1 − 0) = σ 1

6

3

2

2

1 2

2

σ e = 3k (ε p )

σ 1 − k (ε p ) = 0

3

1

k (ε p ) = σ e

3

1 2

J2 − σ e = 0

3

3J 2 − σ = 0

2

e

Modelo de Endurecimento Cinemático

Durante o fluxo plástico, a superfície de escoamento se desloca

como um corpo rígido no espaço das tensões, mantendo a forma,

o tamanho e a orientação da superfície inicial.

f (σ ij , ε ijp , k ) = F (σ ij − α ij ) − k 2 = 0

σ2

F (σ ij ) = k

B

A

2

F (σ ij − α ij ) = k 2

o1

AB - plástico

BAO – elástico

o

σ1

α ij = coordenadas de O1

α ij = α ij(εijp )

Modelo de Endurecimento Misto

Durante o fluxo plástico, a superfície de escoamento sofre uma

translação definida por αij e uma expansão uniforme medida por k2,

mantendo a sua forma original.

f (σ ij , ε ijp , k ) = F (σ ij − α ij ) − k 2 (ε p ) = 0

σ2

F (σ ij − α ij ) = k 12

F (σ ij ) = k 2

k1 > k

o1

o

σ1

α ij = α ij (ε ijp )

Relação Constitutiva Incremental

(Material Elastoplástico Perfeito)

Vetor de Incremento de Deformação

{dε } = {dε } + {dε }

e

p

Vetor de Incremento de Tensão

(

)

{dσ } = [C ]{dε } = [C ] {dε } − {dε }

e

p

[C ] = matriz de rigidez elástica do material

Lei da Normalidade

∂f

{dε } = dλ

∂σ

p

Aplicando a lei da normalidade

∂f

{dσ } = [C ]{dε } − dλ

∂σ

Condição de Consistência

T

∂f

{dσ } = 0

∂σ

T

T

∂f

∂σ

∂f

[C ]{dε } − dλ[C ] = 0

∂σ

T

∂f

∂f

∂f

[C ]dε − dλ [C ] = 0

∂σ

∂σ

∂σ

Fator de proporcionalidade

T

∂f

[C ]{dε }

∂σ

dλ =

T

∂f

∂f

[C ]

∂σ

∂σ

Relação Constitutiva Elastoplástica do Material

T

f

∂

[C ]{dε }

∂f ∂σ

dσ = [C ]{dε } −

T

σ

∂

f

f

∂

∂

[

]

C

∂σ

∂σ

T

∂

f

f

∂

[C ]

∂σ ∂σ

dσ = [C ] [ I ] −

T

{dε }

∂f

∂f

[C ]

∂σ

∂σ

Matriz de Rigidez Elastoplástica do Material

T

∂

f

f

∂

[C ]

∂σ ∂σ

ep

[C ] = [C ] [ I ] −

T

∂f

∂f

[C ]

∂σ

∂σ

APLICAÇÃO: Matriz de Rigidez de uma Barra

Condição de plastificação de uma seção transversal

ψ ( N x , V y , Vz , M x , M y , M z ) = 0

Material estável de Drucker:

p

&

& {G}

{U } = Λ

Lei da normalidade

p

&

{U } = vetor taxa de deslocamentos plásticos

{G} = vetor gradiente da função ψ

& = fator de proporcionalidade

Λ

A superfície ψ = 0 é convexa

∂ψ ∂ψ ∂ψ ∂ψ ∂ψ ∂ψ

{G} =

∂N x ∂V y ∂Vz ∂M x ∂M y ∂M z

T

Condição de Consistência

{G} {F& } = 0

T

{F& } = vetor taxa de deslocamentos forças

{F } = { N x , V y , V z , M x , M y , M z }

T

Seção Plastificada

Rotula Plástica

ψ =0

Elemento de Barra

2

1

Elemento com uma rótula plástica no extremo 1

1

plástico

Vetor taxa de deslocamentos nodais

& }

{

U

{U& } = 1

& }

{

U

2

2

elástico

Vetor taxa de forças nodais

& }

{

F

{F& } = 1

&}

{

F

2

[ ]

e

e

&

&

{F } = K {U }

[ K e ] = matriz de rigidez incremental elástica da barra

e

e

e

&

&

K

K

[

]

[

]

{F1}

U

{

11

1}

12

& = e

e &

{F2 } [ K 21 ] [ K 22 ] {U 2 }

Vetor de taxa de deslocamentos elásticos no extremo 1

{U& 1e } = {U& 1} − {U& 1p }

Seção do Extremo 1

Lei da normalidade

Condição de Consistência

& {G }

{U& 1p } = Λ

1

1

{G1}T {F&1} = 0

& {G } = 0

{G1}T [ K11e ]{U& 1} + {G1}T [ K12e ]{U& 2 } − {G1}T [ K11e ]Λ

1

1

& }

{

U

1

T

e

T

e

1

& =

Λ

{

}

[

]

{

}

[

]

G

K

G

K

1

1

11

1

12

T

e

&

{G1} [ K11 ]{G1}

{U 2 }

[

]

& {G }

{F&1} [ K11e ] [ K 12e ] {U& 1 } [ K11e ] [ K 12e ] Λ

1

−

=

& e

e

e &

e

{F2 } [ K 21 ] [ K 22 ] {U 2 } [ K 21 ] [ K 22 ] {0}

[ K11e ] [ K 12e ] {U& 1}

{F&1} [ K11e ] [ K 12e ]

1 {G1}

[I ] −

& = e

[{G1} {0}] e

e

e &

[

]

[

]

[

]

[

]

K

K

K

K

{

0

}

c

21

{F2 } 21

22

22

{U 2 }

c = {B1}T [ K11e ]{B1}

Matriz de Rigidez Elastoplástica do Elemento

{K }

1

EP

1

= [ K ] [ I ] − {G}{G}T [ K e ]

c

e

[

]

{G}T = {G1T } {0}