UNIVERSIDADE TUIUTI DO PARANÁ – UTP

SARA LETICIA VON ROEDER MICHELS SCHRAIBER

PROGRAMAS DE AUTOCONTROLE EM INDÚSTRIA DE CARNE SUÍNA

CURITIBA

2016

SARA LETICIA VON ROEDER MICHELS SCHRAIBER

PROGRAMAS DE AUTOCONTROLE EM INDÚSTRIA DE CARNE SUÍNA

Trabalho de conclusão de curso apresentado

Curso de Medicina Veterinária da Faculdade

Ciências Biológicas da Universidade Tuiuti

Paraná, como requisito parcial para a obtenção

Grau de Médico Veterinário.

Orientador Acadêmico: Profª Msc. Ana

Carolina Aust

Orientador Profissional: Profª. Msc.

Fernanda K. Bortollotto

CURITIBA

2016

ao

de

do

do

UNIVERSIDADE TUIUTI DO PARANÁ

REITOR

Prof. Luiz Guilherme Rangel Santos

PRÓ-REITOR ADMINISTRATIVO

Carlos Eduardo Rangel Santos

PRÓ-REITORA ACADÊMICA

Prof. Dra. Carmen Luiza da Silva

DIRETOR DE GRADUAÇÃO

Prof. Dr. João Henrique Faryniuk

COORDENADOR DO CURSO DE MEDICINA VETERINÁRIA

Prof. Dr. Welington Hartmann

COORDENADOR DE ESTÁGIO CURRICULAR

Prof. Dr. Welington Hartmann

TERMO DE APROVAÇÃO

SARA LETICIA VON ROEDER MICHELS SCHRAIBER

PROGRAMAS DE AUTOCONTROLE EM INDÚSTRIA CÁRNEA

Este Trabalho de Conclusão de Curso foi julgado e aprovado para

obtenção do título de Médico (a) Veterinário (a) pela Comissão Examinadora do

Curso de Medicina Veterinária da Universidade Tuiuti do Paraná.

Comissão Examinadora:

Presidente:

Profª Msc. Ana Carolina Aust

___________________________________________________________

Prof. Dr. Celso Grigoletti

___________________________________________________________

Prof. Dr. Welington Hartmann

___________________________________________________________

Curitiba, 01 de Julho de 2016

DEDICATÓRIA

Dedico este trabalho para minha mãe Raquel, sem ela esse sonho jamais

teria se concretizado.Aos meus amigos e a minha Família que sempre me apoiaram

na minha decisão de ser Médica Veterinária, meu muito obrigada.

AGRADECIMENTOS

Primeiramente а Deus onde permitiu qυе tudo isso acontecesse, ао longo

dе minha vida, е nãо somente nestes anos como universitária, mаs que еm todos оs

momentos é o maior mestre qυе alguém pode conhecer.

Agradeço а minha mãе Raquel, heroína qυе mе dеυ apoio, incentivo nаs

horas difíceis, de desânimo е cansaço e "in memorian" ao meu pai Ernesto que sem

eles hoje eu não estaria aqui. Agradeço aos meus bichos de estimação que me

alegram e são os principais responsáveis por eu ter escolhido esta profissão.

A minha orientadora Ana Carolina Aust e Fernanda K. Bortollotto, pelo

suporte nо pouco tempo qυе lhes coube, pelas suas correções е incentivos, e todo o

pessoal do pessoal do frigorífico que me acolheram com muita dedicação e carinho.

Agradeço а todos оs professores pоr mе proporcionar о conhecimento

nãо apenas racional, mаs а manifestação dо caráter е afetividade dа educação nо

processo dе formação profissional, pоr tanto qυе sе dedicaram а mim, nãо somente

pоr terem mе ensinado, mаs por terem mе feito aprender. А palavra mestre, nunca

fará justiça аоs professores dedicados аоs quais sеm nominar terão оs meus

eternos agradecimentos.

Meus agradecimentos аоs amigos Rafaeli, André, Luísa, Izabelle e

Grazielle companheiros dе trabalhos е irmãos nа amizade qυе fizeram parte dа

minha formação е qυе vão continuar presentes еm minha vida cоm certeza.

SUMÁRIO

LISTA DE FIGURAS ____________________________________________ 9

LISTA DE SIGLAS _____________________________________________ 10

RESUMO ____________________________________________________ 11

ABSTRACT __________________________________________________ 12

1. INTRODUÇÃO ______________________________________________ 13

2. OBJETIVOS ________________________________________________ 15

3. ATIVIDADES DESENVOLVIDAS _______________________________ 16

4. DESCRIÇÃO DO LOCAL DE ESTÁGIO __________________________ 17

5 REVISÃO BIBLIOGRÁFICA ____________________________________ 24

5.1

PROGRAMAS

DE

AUTOCONTROLE

EM

ESTABELECIMENTOS

ALIMENTÍCIOS _______________________________________________ 25

5.1.2 ÂMBITO DE APLICAÇÃO DOS PROGRAMAS DE AUTOCONTROLE

____________________________________________________________26

5.1.2.1. Manutenção das Instalações e Equipamentos _______________ 27

5.1.2.2.Vestiários, Sanitários e Barreiras Sanitárias __________________ 27

5.1.2.3. Iluminação ___________________________________________ 28

5.1.2.4. Ventilação ___________________________________________ 28

5.1.2.5. Água de Abastecimento _________________________________ 28

5.1.2.6. Águas Residuais ______________________________________ 29

5.1.2.7. Controle Integrado de Pragas ____________________________ 29

5.1.2.8. LIMPEZA E SANITIZAÇÃO ________________________________ 30

5.1.2.9. Higiene, Hábitos Higiênicos e Saúde dos Operários ___________ 30

5.1.2.10. Procedimentos Sanitários das Operações __________________ 31

5.1.2.11. Controle de Matérias-Primas, Ingredientes e Material de Embala_31

5.1.2.12. Controle de Temperaturas ______________________________ 32

5.1.2.13. Calibração e Aferição de instrumentos de Controle de Processo 32

5.1.2.14 Testes Microbiológicos _________________________________ 33

5.1.3. BOAS PRÁTICAS DE FABRICAÇÃO _________________________ 33

5.1.4. APPCC _________________________________________________ 34

5.1.6. PPHO __________________________________________________ 36

5.1.5.1 PPHO para higienização de instalações, equipamentos e móveis: 38

5.1.5.2 PPHO para controle integrado de vetores e pragas urbanas: ____ 38

5.1.5.3 PPHO para higienização do reservatório de água: _____________ 38

5.1.5.4 PPHO para higiene e saúde dos manipuladores: ______________ 38

6. CONCLUSÃO _____________________________________________ 40

7. REFERÊNCIAS BIBLIOGRÁFICAS ____________________________ 40

LISTA DE FIGURAS

FIGURA 1 - BARREIRA SANITÁRIA .............................................................. 18

FIGURA 2 - ÁREA DE DESOSSA.................................................................... 18

FIGURA 3 - MESA DE INDUSTRIALIZAÇÃO ................................................. 19

FIGURA 4 - MAQUINA EMBUTIDEIRA ........................................................... 19

FIGURA 5 - ÁREA DA LAVANDERIA .............................................................. 20

FIGURA 6 – DEPÓSITO DE CONDIMENTOS................................................. 20

FIGURA 7 - ÁREA DE DESCARREGAMENTO DE MÁTERIA PRIMA .......... ..21

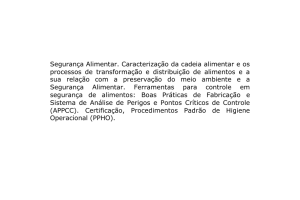

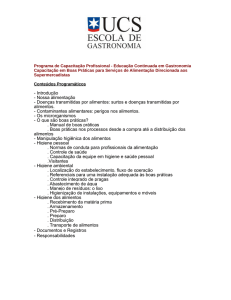

LISTA DE SIGLAS

ABICEPS

Associação

Brasileira

da

Indústria

Produtora

e

Exportadora de Carne Suína

ABPA

Associação Brasileira de Proteína Animal

ANVISA

Agência Nacional de Vigilância Sanitária

APPCC

Análise de Perigos e Pontos Críticos de Controle

BPF

Boas Práticas de Fabricação

DIPOA

Departamento de Inspeção de Produtos de Origem

Animal

EPI

Equipamento de Proteção Individual

MAPA

Ministério da Agricultura Pecuária e Abastecimento

PPHO

Procedimentos Padrões de Higiene Operacional

RIISPOA

Regulamento de Inspeção Industrial e Sanitária de

Produtos de Origem Animal

SIF

Serviço de Inspeção Federal

SIP

Serviço de Inspeção Estadual

RESUMO

PROGRAMAS DE AUTOCONTROLE EM INDÚSTRIA DE CARNE SUÍNA

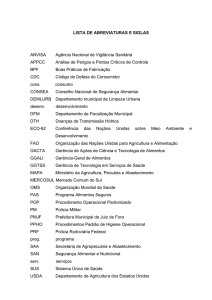

A qualidade dos produtos de origem animal que servem como alimento à

população tem sido alvo de constante preocupação na indústria alimentícia. Isto se

deve ao fato do consumidor estar mais exigente pela busca constante da segurança

alimentar. Para se obter o controle da fabricação de alimentos seguros, as indústrias

têm adotado ferramentas que previnam possíveis falhas durante a manipulação e

produção de seus produtos. Tem-se adotado procedimentos que previnam possíveis

falhas durante a fabricação. Uma das exigências legais proposta pelo Ministério da

Agricultura, Pecuária e Abastecimento (MAPA) para garantir a qualidade higiênicosanitário de alimentos de origem animal é a implantação dos Programas de

Autocontrole que promovam a melhoria da qualidade e possibilite maiores lucros no

menor espaço de tempo possível após a sua implementação. O programa de

autocontrole constitui atualmente a principal ferramenta da agroindústria no controle

dos processos de fabricação, visando a garantia da qualidade e inocuidade dos

alimentos produzidos. Além disso, a implantação desse programa amplia a

competitividade no mercado nacional e viabiliza a comercialização dos produtos. No

período de estágio foram desenvolvidas atividades como verificação de temperatura

de câmaras frias e de matérias primas, verificação de temperatura nas salas de

manipulação de alimentos, acompanhamento do recebimento de matérias-primas,

limpeza e higienização de acordo com o programa de procedimentos e padrões de

higiene operacional. O objetivo deste trabalho foi descrever os processos envolvidos

nos programas de controle de qualidade em uma indústria alimentícia.

Palavras chaves: Frigorífico, Controle de qualidade, Carne suína, Procedimentos

Operacionais e Boas Práticas.

ABSTRACT

SELF-CONTROL PROGRAMS IN INDUSTRY MEAT OF PORK

The quality of products of animal origin that serve as food to the

population has been Constant concern target in the food industry. This is because

consumers being more demanding and due to constant search for food security. To

get control over the manufacture of the industries safe food has adopted tolos to

prevent posible failures during the manipulation and production of their products. It

ha. One of the legal requirements proposed by the minitry of agricultura, livestock

and supply to ensure hygienic sanitary quality of foods of animal origin is the

implantation of self-control programs that promote improved quality and enables

higher profits in the shortest space of time posible after its implementation. Self –

control program currently is the mais agrobusiness tool in controlling the process of

manufacturing, aimed at ensuring the quality and safety of food produced. Mareover

the impantation of this program increases the competitiveness in the domestic

market and enables the commercalization of products. The internship period were

developed activities such a temperatura checking the romos manipulation of food,

monitoring the receipt of raw materials, and cleaning according to the program

procedures and operational higiene standards. The objective of this study was to

describle the processes involved in quality control programs in food industry.

Key words: Refrigerator, quality control, Pork, Operational Procedures and Good

Practices.

13

1. INTRODUÇÃO

Atualmente, a carne suína, é resultado da evolução da indústria

alimentícia, apresentando um baixo teor de gorduras, calorias e colesterol,

pressionada por uma melhor produtividade para tornar a espécie economicamente

mais viável e pelas exigências da população por um produto com menos gordura. A

partir desta ideia foi introduzida na dieta dos animais de criação a ractopamina, um

produto promotor de crescimento, que visa aumentar o ganho de massa magra em

animais de terminação. A ractopamina é classificada como um agonista betaadrenérgico, agindo no metabolismo animal, inibindo a lipogênese, estimulando a

lipólise e retendo o nitrogênio, e aumenta assim a síntese protéica (CROME, 1996).

A ractopamina atua através da liberação de estímulos a partir de receptores

especializados que desencadeiam processos bioquímicos relacionados com o AMP

cíclico. Esta ação determina um aumento na deposição do músculo pela hipertrofia

do diâmetro das fibras musculares, mais especificamente das fibras brancas e

intermediárias (AALHUS, 1990), incrementando o desempenho e as características

de carcaça. Antigamente, o porco apresentava 40 a 45% de carne magra e

espessuras de toucinho de 5 a 6 centímetros. Atualmente, graças aos programas de

genética e nutrição, o suíno moderno apresenta de 55 a 60% de carne magra na

carcaça e apenas 1,5 a 1 centímetro de espessura de toucinho. Nos últimos 20

anos, o teor de Gordura diminuiu 35%, o de Calorias em 20% e o de Colesterol em

15% (MONTANARI, 1998). A riqueza nutritiva da carne suína está principalmente no

conteúdo de proteínas de alto valor biológico, ácidos graxos monoinsaturados,

vitaminas do complexo B (especialmente tiamina), riboflavina, ferro, selênio e

potássio. Quando comparada à carne de aves e à carne bovina, a carne suína pode

conter até 10 vezes a quantidade de micronutrientes. A carne suína apresenta

benefícios indiscutíveis à saúde humana como fonte de proteínas de alto valor

biológico e alta digestibilidade (PARDI, 1993).

O Brasil é o quarto maior exportador mundial de carne suína, atrás da

China, União Européia, Estados Unidos (ABIPECS, 2014). Os estados de Santa

Catarina, Paraná e Rio Grande do Sul são os principais produtores de suínos do

País (ABPA, 2013).

14

Nas últimas décadas, os problemas na produção animal, as crises

sanitárias e doenças em humanos, aumentaram a preocupação com a segurança do

alimento (SEPULVEDA, 2008). Com a globalização e comércio de carne certificada

os consumidores tornaram-se mais rigorosos preocupando-se com o bem estar e

condições humanitárias desses animais apresentando um interesse por alimentos

com identidades locais e regionais garantidas com certificações assegurando maior

qualidade e segurança da carne (ZUIN E ZUIN, 2008).

O Estado do Paraná é o terceiro maior produtor nacional de suínos,

tendo 22 frigoríficos inscritos SIF - Serviço de Inspeção Federal e 55 frigoríficos

inscritos no SIP – Serviço de Inspeção Estadual (IBGE, 2013).

No competitivo mercado de produtos alimentícios, a qualidade dos

produtos deixou de ser uma vantagem competitiva e se tornou requisito fundamental

para a comercialização dos produtos para garantir a produção que não causem dano

algum ao consumidor é de extrema importância para uma indústria de alimentos.

Estes produtos devem assegurar a qualidade e segurança do ponto de vista

microbiológico, físicos, químicos e diversos fatores deverão ser controlados desde a

produção da matéria-prima até a mesa do consumidor.

Dentro de uma fábrica de alimentos existem vários programas que visam

à obtenção de qualidade final do produto e deste modo, deve-se controlar de forma

estratégica cada etapa do processo de fabricação.

15

2. OBJETIVOS

O estágio teve como objetivo geral, complementar a formação profissional

aumentando os conhecimentos dentro da área de Medicina Veterinária, sejam eles

teóricos ou práticos e dando a oportunidade de acompanhar o processo industrial

dentro de um frigorífico.

O estágio teve por objetivos específicos aumentar o conhecimento na

área de inspeção de produtos cárneos, mostrando a importância do Médico

Veterinário em assegurar através dos diferentes e possíveis meios adequados de

inspeção e controle, a qualidade higiênica, sanitária e tecnológica dos alimentos

industrialmente processados e desenvolver a habilidade de comunicação com os

funcionários e discutir as principais manobras de ações corretivas para determinado

problema com os demais profissionais do local acompanhando todo o processo de

produção de alimentos cárneos desde recebimento das matérias primas,

ingredientes e embalagens até expedição do produto final ao mercado consumidor.

Foi verificada a eficiência de todos os procedimentos dos programas de autocontrole

da empresa, boa prática de fabricação, procedimentos padrões de higiene

operacional, analise de perigos e pontos críticos de controle, procedimentos

sanitários operacionais e procedimentos operacionais padrão e plano de inspeção

do SIF local perante a qualidade final do produto.

16

3. ATIVIDADES DESENVOLVIDAS

O estágio curricular foi realizado no período de 25/02/2016 até

22/06/2016, totalizando 420 horas, totalizando 6 horas diárias, de segunda a sextafeira, em um Frigorífico Industrializador de carne suína, localizado em Curitiba no

bairro Campo Comprido/ PR. A supervisão profissional do estágio foi realizada pela

Médica Veterinária Fernanda K. Bortollotto, responsável técnica pelo frigorífico. A

orientação acadêmica foi realizada pela professora, Médica Veterinária Ana Carolina

Aust. Foram desenvolvidas atividades competentes a profissão de Medicina

Veterinária ligadas aos programas de melhoria de qualidade industrial. Entre essas

atividades foram realizadas a verificação de temperatura de câmaras frias e

produtos armazenados nas mesmas e verificação de temperatura de setores do

frigorífico e controle de potabilidade de água. Além disso, foi possível acompanhar o

recebimento de matérias-primas, conferindo a temperatura de recebimento e a

qualidade dos produtos que, em caso de não conformidade, eram devolvidos aos

fornecedores. Orientação aos manipuladores de alimentos quanto a limpeza e

higienização dos setores como salas de manipulação, áreas de recebimento e

expedição, sala de embalagens, triparia, área de salga e defumação e sala de

desossa, de acordo com o programa de procedimentos e padrões de higiene

operacional. Monitoramento das condições de segurança e qualidade relacionados à

iluminação, conforme programa de autocontrole nº 3, garantindo a produção de um

alimento seguro, livre de contaminações principalmente em casos de estilhaçamento

e programa de autocontrole nº 4, que garante a manutenção das condições de

ventilação a fim de controlar odores, vapores e condensações que possam alterar o

produto fabricado ou levar a condições sanitárias inadequadas do ambiente. Todas

as atividades desenvolvidas estão em conformidade com as legislações sanitárias

vigentes.

17

4. DESCRIÇÃO DO LOCAL DE ESTÁGIO

Em 1932 um casal de descendentes italianos abriu as portas de uma

pequena fábrica de lingüiças. Com o passar dos anos a empresa evoluiu para uma

marca representativa no segmento de derivados suínos no Paraná, abastecendo o

mercado regional, atualmente a gestão da empresa está na terceira geração e no

ano de 2010 o frigorífico passou a ser chancelado pelo SIF (Serviço de Inspeção

Federal).

O frigorífico da região de Curitiba que tem como objetivo produzir

rentavelmente a melhor lingüiça suína e outros embutidos, satisfazendo as

necessidades de seus clientes, zelando pela qualidade e mantendo a tradição

sempre. Desenvolvendo ações onde visam cumprir o respeito ao meio ambiente e

almejando a mesma excelência em qualidade e mantendo a tradição de produzir os

melhores derivados de suínos.

Localizado no município de Curitiba/ PR, o frigorífico conta com área total

de 2.500m², sendo que 2.200m² são ocupados pela fábrica em si. O estabelecimento

possui funcionamento em horário comercial (07:00-17:00), dispondo de profissionais

e funcionários capacitados para produção de embutidos. O frigorífico conta com uma

estrutura de área externa e área interna. Na área externa há um estacionamento

para clientes, loja da fabrica, sala do SIF, escritório do frigorífico, portão de entrada

para o frigorífico, área de descarregamento de matéria prima, área de descanso

para os funcionários, lavanderia, deposito de condimentos, banheiros masculinos e

femininos, sala de controle de qualidade, refeitório, oficina de manutenção,

estacionamento para funcionários e área de caldeira. Já na parte interna temos na

entrada a barreira sanitária, setor de lavagem de utensílios, área de recebimento de

matéria prima, setor de desossa, setor de industrialização, setor de pesagem de

lingüiça, setor de salga, cozimento e embalagem, 11 câmaras frias, setor de

expedição, triparia, deposito de embalagens, área de tratamento de carretilhas e

câmara de ossos.

18

FIGURA 1 (BARREIRA SANITÁRIA )

FIGURA 2 (ÁREA DE DESOSSA)

19

FIGURA 3 (MESA DE INDUSTRIALIZAÇÃO)

FIGURA 4 (MAQUINA EMBUTIDEIRA)

20

FIGURA 5 (ÁREA DA LAVANDERIA)

FIGURA 6 (DEPOSITO DE CONDIMENTOS)

21

FIGURA 7 (ÁREA DE DESCARREGAMENTO DE MÁTERIA PRIMA)

A empresa produz grande variedade de produtos e derivados cárneos de suíno,

sendo eles:

Embutidos: Lingüiça grossa, Linguiça especial fina, Linguiça mista, Linguiça de

frango, Blumenau, Linguiça campeira, salsichão, Salsicha tipo viena , Codeguim,

Morcela branca e escura.

Defumados: Costela suína defumada, Paleta cozida e defumada, Pernil cozido e

defumado, Joelho defumado, Bacon defumado, Cracóvia, Paio e Lingüiça calabresa.

Feijoada: Kit feijoada salgado e defumado.

In natura: Cortes com e sem osso como barriga, lombo, paleta, carré, copa, costela,

bisteca, joelho, pernil.

22

Temperados: Cortes com e sem ossos temperados, como lombo, paleta, carré,

costela, copa, bisteca, joelho, pernil.

Salgados: Rabo, Orelha, Pele, Pé, Máscara.

A higienização da fábrica é exercida em todos os setores. Durante os

procedimentos de elaboração e aos manipuladores pede-se para que sigam as

normas de Boas Práticas de Fabricação (BPF). A higiene da fábrica é realizada para

garantir o controle de ocorrências como a contaminação alimentar, a contaminação

cruzada e alterações sensoriais nos alimentos. Esta se aplica dentro da fábrica e

nas dependências externas. A higiene relacionada aos manipuladores é estritamente

pessoal, sendo assim, é necessária a conscientização dos mesmos com palestras,

treinamentos e acima de tudo cobranças e punições. Os modelos dos uniformes são

convenientes ao ambiente de trabalho, sendo de cor branca para os manipuladores

de alimentos, os azuis para a manutenção, o marrom para os funcionários

responsáveis pela higienização, para que não haja contaminação cruzada. É

necessário a utilização de gorros (toucas descartáveis para as pessoas de cabelo

comprido),

botas

(impermeáveis

e

antiderrapantes),

protetores

auriculares,

mangotes, máscaras e aventais.

Os visitantes ou pessoas externas do frigorífico ao acessarem as áreas

restritas a funcionários devem vestir os mesmos uniformes dos colaboradores, estes

cedidos pela empresa. Os colaboradores são orientados a evitar colocar as mãos na

boca ou nariz, coçar regiões no corpo, tossir, espirrar, ou cuspir próximo aos

alimentos. Além disso, não é permitido entrar nas dependências e instalações

industriais sem seguir os procedimentos de correta lavagem de mãos e botas.

Diariamente antes do início da produção de alimentos, um funcionário do

controle da qualidade e um do Serviço de Inspeção Federal percorrem toda a

indústria verificando as situações de conformidade. O controle de qualidade possui

um Check-list Organizacional e de Higienização em que o funcionário preenche as

alterações encontradas, as causas e a ação corretiva tomada para excluir o

problema. Neste Check-list os itens constantes são relacionados a parte estrutural

como equipamentos, mesas, paredes, facas, chairas, monoblocos, embutideiras,

Tamblers, tanques de cozimento, estufas, portas, luminárias, fios suspensos, piso e

outros.

23

CONTRERAS et al. (2002) destaca procedimentos importantes que

devem ser tomados ao longo do processamento industrial, como um rigoroso

programa de sanitização dos equipamentos e instalações, o controle das operações

envolvendo a manipulação das matérias-primas, tudo visando a possibilidade de

contaminações através de equipamentos e utensílios ou pelo manuseio inadequado.

A limpeza é realizada durante todo o dia conforme a necessidade. Ao fim

do expediente, é realizada a higienização dos ambientes, com aplicação dos

detergentes e sanificantes específicos para cada setor. Os colaboradores são

avaliados diariamente durante a entrada na indústria pela Médica Veterinária

responsável e por um funcionário da empresa denominado de 102. De acordo com o

RIISPOA (Regulamento de Inspeção Industrial e Sanitária de Produtos de Origem

Animal) o 102 é um funcionário cedido pela empresa para realizar funções junto ao

SIF do estabelecimento. Durante a avaliação os seguintes pontos são analisados:

presença de brincos e maquiagem, perfumes fortes e barba e cabelo a mostra,

situação dos uniformes e uso de EPI’s (equipamento de proteção individual).

Quando algum funcionário apresenta alguma irregularidade este é advertido

seguindo para demais penalidades. Estas infrações vão contra o que é passado pelo

supervisor da qualidade em palestra de Boas Práticas de Fabricação, durante o

processo de integração do funcionário.

A temperatura da fábrica é avaliada durante todo o dia no mínimo seis

vezes. Essa avaliação é registrada em uma tabela e que deve contar as principais

informações de temperatura de salas, temperatura de câmaras frias e temperatura

dos produtos armazenados nessas câmaras. Todas as salas devem ter temperatura

inferior a 16º e todos os produtos armazenados nas câmaras frias devem estar entre

0 e 7º exceto a cama de congelamento que deve ser inferior a – 8º.

A água utilizada na Indústria é retirada de um poço artesiano, e esta

passa por um processo de cloração (teor de cloro livre: 0,5-1,0mg/L), e deve

apresentar características sensoriais adequadas, ou seja, ser insípida, inodora,

incolor e límpida. Seu pH deve ser próximo da neutralidade ou levemente alcalino

(pH 7,0-7,4). Deve ser isenta de bactérias e impurezas. Para que isso ocorra é

mantido um controle diário do pH e quantidade de cloro livre, e a cada 3 meses, são

analisadas as qualidades microbiológicas e físico químicas, em laboratórios

terceirizados e aptos a este fim.

24

O controle de qualidade dos alimentos visa proporcionar alimentos

seguros aos consumidores, a fim de evitar a ingestão de alimentos contaminados

que podem ocasionar infecções alimentares. Os colaboradores devem conhecer as

boas práticas de fabricação, sua importância e seguir o procedimento corretamente

para que não haja contaminação no produto final.

5. REVISÃO BIBLIOGRÁFICA

O Departamento de Inspeção de Produtos de Origem Animal (DIPOA),

tradicionalmente, utiliza um modelo de inspeção sanitária, baseado no que,

atualmente, denomina-se de controle de processo. Em síntese, esse procedimento

fundamenta-se na inspeção contínua e sistemática de todos os fatores que, de

alguma forma, podem interferir na qualidade higiênico-sanitária dos produtos

expostos ao consumo da população.

Por outro lado, o DIPOA, de forma complementar às atividades rotineiras

de inspeção e acompanhando os avanços das legislações referente às

responsabilidades dos fabricantes, inseriu nas suas tarefas rotineiras a avaliação da

implantação e da execução, por parte da indústria inspecionada, dos chamados

programas de autocontrole. As modernas legislações dirigidas ao controle sanitário

de alimentos tratam esses programas como requisitos básicos para a garantia da

inocuidade dos produtos. No DIPOA, estes Programas incluem o Programa de

Procedimentos Padrão de Higiene Operacional (PPHO), o Programa de Análise de

Perigos e Pontos Críticos de Controle (APPCC) e, num contexto mais amplo, as

Boas Práticas de Fabricação (BPFs).

O controle higiênico-sanitário dos alimentos permite prevenir as

enfermidades que possam atingir o homem por meio do seu consumo, além de

assegurar sua qualidade e reduzir desperdícios. A maneira mais eficaz de se atingir

a segurança do alimento é a adoção dos métodos as Boas Práticas de Fabricação.

As Boas Práticas de Fabricação abrangem um conjunto de medidas que devem ser

adotadas pelas indústrias de alimentos a fim de garantir a qualidade sanitária e a

conformidade dos produtos alimentícios com os regulamentos técnicos. A legislação

25

sanitária federal regulamenta essas medidas em caráter geral, aplicável a todo o tipo

de indústria de alimentos e específico, voltadas às indústrias que processam

determinadas categorias de alimentos, como os produtos de origem animal que são

produtos perecíveis. Os alimentos podem deteriorar-se ou sofrer contaminação em

função da incorreta manipulação, transporte, inadequação das instalações

industriais e armazenamento. Dentre os principais fatores incluem-se a não

conformidade à temperatura e umidade exigidas para a conservação dos produtos,

tanto durante o transporte, quanto a manipulação e estocagem. A conservação

precária das instalações que possibilitam infiltrações de água de chuva, máquinas

em mau estado de conservação, higiene deficiente, manipulação e manipuladores

de baixo nível técnico, utensílios contaminados, água de procedência suspeita ou

não tratada de acordo com os padrões de potabilidade, alimentos embalados

incorretamente deteriorados e contaminados, elementos nocivos à saúde,

principalmente de natureza química, por exemplo, pela ação de substâncias

acidulantes ou pela acidez natural do próprio alimento, substâncias de uso industrial

como

aditivos,

conservadores,

corantes,

entre

outros,

em

concentrações

indesejáveis, a presença de artrópodes e roedores, a sobreposição de embalagens,

o empilhamento ou amontoamento, em qualquer desses casos, o risco à saúde é

eminente, e uma matéria-prima de elevada qualidade pode ter sua destinação

irremediavelmente condenada para o consumo (GERMANO, 2008).

Todos estes aspectos devem ser avaliados e controlados pelos

funcionários da inspeção sendo responsabilidade da empresa de manter as boas

condições da indústria e do produto.

5.1.

PROGRAMAS

DE

AUTOCONTROLE

EM

ESTABELECIMENTOS

ALIMENTÍCIOS

O controle sanitário, no nível industrial, deve ter por objetivo primário a

manutenção e a higiene das instalações, dos equipamentos e dos utensílios, e, em

seguida, o treinamento do pessoal técnico com acesso à linha de produção;

finalmente, os processos de industrialização propriamente ditos, sobretudo, os

26

ingredientes e as substâncias químicas adicionadas durante a preparação dos

alimentos.

De acordo com a ANVISA, é obrigatória, por todas as indústrias

alimentícias, a adesão as Boas Práticas de Fabricação (BPF).

Todo o processo que envolve a produção de alimentos (cortes de carnes,

embutidos, enlatados), de uma forma geral, é visualizado como um macroprocesso.

Esse macroprocesso é constituído por vários processos, sob o ponto de

vista da inocuidade do produto. O macroprocesso é composto basicamente por

quatro grandes categorias: matéria-prima, instalações e equipamentos, pessoal e

metodologia de produção. Todas estas categorias afetam direta ou indiretamente, na

qualidade higiênico-sanitária do produto final. Nesse contexto, a inspeção oficial

realiza avaliação criteriosa, contínua e sistemática durante as verificações de rotina,

tendo como objetivo conferir a implantação e manutenção de Programas de

Autocontrole de determinado estabelecimento (BRASIL, 2005).

Analisando, detalhadamente, as quatro categorias do macroprocesso, é

possível verificar todos os ítens que constam nos Programas de Autocontrole que

são submetidos à verificação.

5.1.2 ÂMBITO DE APLICAÇÃO DOS PROGRAMAS DE AUTOCONTROLE

Manutenção das instalações

Manutenção dos equipamentos

Vestiários, sanitários e barreiras sanitárias

Iluminação

Ventilação

Água de abastecimento

Águas residuais

Controle de pragas

Higiene, hábitos higiênicos e saúde dos funcionários

Limpeza e sanitização programa padrão de higiene operacional

Procedimentos sanitários operacionais

Controle de recebimento de ingredientes e material de embalagem

Controle de recebimento de matéria prima

27

Controle de temperatura

Calibração e aferição de instrumentos de controle de processo

Verificação do programa de APPCC

Testes microbiológicos – testes microbiológicos para atendimento específicos

Embasamento para certificação

Controle de formulações

5.1.2.1. Manutenção das Instalações e Equipamentos

A manutenção pode ser preventiva, preditiva ou corretiva, ou uma

associação dessas modalidades. O importante é que o estabelecimento, em seu

todo, seja mantido conforme projetado, construído e instalado.

O programa de manutenção deve estabelecer procedimentos de

monitoramento que possam identificar, rapidamente as situações emergenciais que

exigem ações imediatas. Da mesma maneira o SIF deve estar preparado para

identificar essas situações. É importante, por ocasião da execução das tarefas de

verificação, considerar as eventuais deficiências e suas conseqüências diretas e

imediatas. É fundamental correlacionar causa e efeito.

5.1.2.2.Vestiários, Sanitários e Barreiras Sanitárias

Os

vestiários

e

sanitários

devem

ser

instalados

separado

e

convenientemente, das áreas de obtenção, manipulação, processamento e

armazenamento, dispor de número e dimensão e equipamentos suficientes ao

atendimento da clientela e ainda mantidos, sempre, organizados e em condições

higiênicas compatíveis com a produção de alimentos.

As barreiras, filtros ou bloqueios sanitários devem estar presentes,

estrategicamente, à entrada das seções, para obrigar a higiene previa das mãos e

antebraços das pessoas que nela adentram. Normalmente essas barreiras dispõem

de pias, sob a forma de calha, torneiras e lavabotas, em número compatível com o

contigente de operários que entram concomitantemente no setor.

28

5.1.2.3. Iluminação

Para a manutenção das condições sanitárias o estabelecimento deverá

possuir uma iluminação de boa qualidade e intensidade suficiente nas áreas de

processamento, manipulação, armazenamento e inspeção de matérias primas e

produtos. Estas mesmas condições de iluminação são necessárias na verificação

dos procedimentos de limpeza de equipamentos e utensílios, bem como nas

barreiras sanitárias, vestiários e sanitários para a avaliação da eficiência dos

procedimentos de higienização.

Deve-se atentar para a qualidade e intensidade da iluminação também

nos pontos de inspeção oficial de matérias-primas e reinspeção de produtos de

forma a permitir a visualização de eventuais contaminações presentes nos mesmos.

O tipo de lâmpada utilizada, assim com a sua disposição no estabelecimento, não

deve permitir distorções de cor nos produtos e a existência de áreas de

sombreamento. A existência de luz natural não dispensa o uso de luz artificial.

Todas as luminárias deverão dispor de protetores para segurança dos produtos

manipulados no setor.

5.1.2.4. Ventilação

A adequada ventilação é fundamental para o controle de odores, vapores

e da condensação visando prevenir a alteração dos produtos e surgimento de

condições sanitárias inadequadas do ambiente. Algumas formas de condensação

são esperadas e podem ser controladas pelo estabelecimento, outras, porém, são

inaceitáveis. No caso das formas esperadas e inevitáveis de condensação, estas

podem ser aceitas na indústria de processamento de alimentos, desde que não

provoquem a alteração de produtos ou levem a criação de condições sanitárias

inadequadas do ambiente.

5.1.2.5. Água de Abastecimento

29

O abastecimento d’água pode ser oriundo de Rede Pública ou Rede de

abastecimento da própria indústria. A fonte de água da rede de abastecimento da

própria indústria pode ser de manancial subterrâneo e/ou de superfície e deve dispor

de água potável em quantidade suficiente para o desenvolvimento de suas

atividades e que atenda os padrões fixados pela legislação brasileira vigente. O

conhecimento prévio da fonte de abastecimento é essencial à elaboração da lista de

verificação.

5.1.2.6. Águas Residuais

As águas residuais devem ser recolhidas e direcionadas à central de

tratamento utilizando tubulação própria, perfeitamente identificada de forma a evitar

cruzamentos de fluxo ou contaminação da água de abastecimento. O sistema de

recolhimento de água residual deve dispor de ralos sifonados que impeçam a

presença de resíduos sólidos e o refluxo de gases. A tubulação interna deve possuir

dimensões suficientes para conduzir a água residual para os locais de destino. Os

estabelecimentos devem possuir um adequado sistema de drenagem dos pisos,

especialmente em locais de descarga de água e outros líquidos residuais.

5.1.2.7. Controle Integrado de Pragas

O programa de controle integrado de pragas deve ser planejado visando

dois objetivos principais: Evitar que o recinto industrial apresente um ambiente

favorável à proliferação de insetos e roedores e evitar que eventuais pragas

ingressem no recinto industrial. Para atender o primeiro objetivo, o acúmulo de água,

resíduos de alimentos, abrigos e focos de reprodução de insetos devem ser

observados.

Para atender o segundo objetivo a atenção deve ser dirigida para

proteção de janelas com telas, portas de vaivém, cortinas de ar, etc., ou seja, os

chamados meios de exclusão. A presença de insetos no recinto industrial é uma

evidência de que há falhas no sistema.

30

5.1.2.8. Limpeza e Sanitização

A limpeza e sanitização dos setores de manipulação, industrialização e

armazenamento de alimentos é um item que consta no programa de qualidade do

PPHO. Nestas atividades devem estar contemplados os procedimentos de limpeza e

sanitização que serão executados antes do início das operações (pré-operacionais)

e durante as mesmas (operacionais). Naturalmente, o monitoramento e a verificação

oficial devem ser executados logo após a conclusão dos procedimentos de limpeza

e tem como objetivo avaliar se os mesmos foram corretamente executados. Isso é

válido também para os procedimentos operacionais.

Assim, a verificação dos

procedimentos operacionais de limpeza deve ser executada logo após a realização

das atividades de higienização.

5.1.2.9. Higiene, Hábitos Higiênicos e Saúde dos Operários

A limpeza sistemática das mãos e antebraços, das superfícies e de

recipientes de acondicionamento, contempladas com a seguinte desinfecção, são

requisitos básicos para garantia da inocuidade dos produtos. O uso de luvas de

malha de aço e máscaras contribui para uma melhor condição sanitária da

manipulação da carne e produtos cárneos. A higiene corporal cotidiana e exercício

sistemático de hábitos higiênicos, como não coçar locais contra-indicados, não

espirrar ou falar sobre matérias-primas e outros, contribuem, sobremaneira, para a

preservação da sanidade do produto. Operários que trabalhem em setores como a

triparia, em que se manipulem ou exista risco de lidar com agentes contaminantes

devem praticar hábitos higiênicos com mais freqüência e usar luvas para proteção

das mãos. Estas pessoas não devem trabalhar ou circular em setores que se

trabalha diretamente com matéria-prima ou produto.

Os operários devem lavar as mãos e antebraços à entrada e saída das

seções, a intervalos regulares e sempre que for necessário.

31

5.1.2.10. Procedimentos Sanitários das Operações

Todas as superfícies dos equipamentos, utensílios e instrumentos de

trabalho que entram em contato com alimentos devem ser limpos e sanitizados

visando evitar condições que possam causar a alteração dos produtos.

Todas as instalações, equipamentos, utensílios e instrumentos que não

entram em contato direto com os produtos, mas estão de alguma forma, implicadas

no processo, devem ser limpas e sanitizados, na freqüência necessária, com o

objetivo de prevenir a ocorrência de condições higiênico-sanitárias insatisfatórias.

Os agentes de limpeza, sanitizantes, coadjuvantes tecnológicos e outros

produtos químicos usados pelo estabelecimento devem ser seguros e efetivos sob

condições de uso. Estes agentes devem ser usados, manipulados e armazenados

de maneira a contaminação dos produtos ou propiciar condições não sanitárias. As

Autorizações de Uso dos Produtos devem estar disponíveis para avaliação da

Inspeção Oficial.

Os produtos devem ser protegidos de eventuais alterações durante a

recepção, processamento, manipulação, armazenamento, expedição e transporte.

5.1.2.11. Controle de Matérias-Primas, Ingredientes e Material de Embalagem

Tudo que entra na composição dos produtos e em contato direto com os

produtos deve ser avaliado, sistematicamente, quanto à sua inocuidade. Os

estabelecimentos devem dispor na recepção de animais de documentos que

informem detalhes sobre a produção primária como a identificação de origem, a

alimentação, o manejo e o perfil sanitário dos animais e da região e a identificação

do responsável técnico pela sanidade do rebanho. Na identificação da origem deve

ser explicitado o nome do proprietário, da propriedade rural, de sua localização.

Na recepção de carne é indispensável o acompanhamento simultâneo da

certificação de origem da matéria-prima, que deve fornecer indicações fidedignas

sobre a identificação da origem, das habilitações, de detalhes sobre o transporte,

destino, temperaturas, volume, produção e outros. A condição sanitária das carnes

também é objeto de controle na recepção das matérias-primas, como condição de

32

ingresso e liberação para armazenamento ou posterior manipulação e/ou

processamento.

As condições de manipulação dos produtos embalados, em todas as

fases do processo, devem ser cuidadosamente observadas. As operações de

transferência desses produtos entre dependências e por ocasião da recepção e da

expedição, bem como o seu manejo nos locais de estocagem, inclusive câmaras

frias, caso não executadas de forma adequada, podem ser causa importante de

danos à embalagem e, conseqüentemente, exposição do conteúdo a todo tipo de

perigo (biológico, físico e químico).

5.1.2.12. Controle de Temperaturas

O controle de temperaturas é essencial à indústria de alimentos para

garantir a inocuidade e qualidade dos produtos e, por esta razão, deve merecer uma

atenção especial. A referência isolada à temperatura significa que se trata da

mensurada no ambiente, ou seja, nas câmaras em geral, na sala de preparação de

produtos, na desossa e outros. Os estabelecimentos devem dispor de registros

dessas temperaturas, preferencialmente, na forma de cartas contínuas ou, em

formulários com anotações registradas no menor intervalo de tempo possível. Nas

câmaras frigoríficas em geral, os intervalos de registros não devem ser superiores a

1 (uma) hora.

5.1.2.13. Calibração e Aferição de instrumentos de Controle de Processo

É fundamental a existência e funcionamento de um plano de aferição e

calibração de instrumentos e dispositivos de controle de processo. A revisão dos

registros de calibração e aferição desses instrumentos é um dos elementos de

verificação do plano APPCC e como tal deve estar prevista no plano.

33

5.1.2.14 Testes Microbiológicos

Não é definido, precisamente, o momento mais adequado para a coleta

de amostras para teste dos microrganismos indicadores, porém salienta-se apenas

que as amostras devem ser colhidas antes do resfriamento.

5.1.3. BOAS PRÁTICAS DE FABRICAÇÃO

Para o adequado funcionamento de uma indústria alimentícia, alguns

programas devem ser implantados, dentre estes, destaca-se o programa de BPF

(Boas Práticas de Fabricação) que se caracteriza por apresentar recomendações

sobre práticas de higiene para a manipulação de alimentos com o objetivo de

produzir produtos seguros. Por meio de regulamentos técnicos, as normas,

princípios e regras que compõem este programa, quando adotados, garantem a

qualidade sanitária e a conformidade dos produtos produzidos (PESSOA, 2006).

O programa de Boas Práticas de Fabricação discorre a favor do correto

manuseio do alimento desde a matéria-prima até o produto final. Tendo como seu

principal objetivo garantir a integridade do alimento e o bem-estar do consumidor.

Abrange diversos requisitos fundamentais para a produção de um alimento. Estas

boas práticas envolvem desde como deverão ser as instalações da indústria,

princípios de higiene pessoal e limpeza do ambiente de produção até a descrição

dos processos envolvidos na fabricação de cada produto.

O Ministério da Agricultura e Abastecimento por meio da Portaria 368/97,

estabelece o "Regulamento Técnico sobre as Condições Higiênico-Sanitárias e de

Boas Práticas de Fabricação para Estabelecimentos Produtores de Alimentos"

(MAPA, 1997).

A Agência Nacional de Vigilância Sanitária (ANVISA), em 15 de setembro

de 2004, publicou a RDC nº. 216. Esta resolução tem por finalidade estabelecer

procedimentos de Boas Práticas para serviços de alimentação, garantindo assim a

qualidade do produto acabado do ponto de vista higiênico-sanitário.

34

Encontra-se nesta resolução o “Regulamento Técnico de Boas Práticas

para Serviços de Alimentação”. As duas legislações possuem a diferença quanto

aos estabelecimentos de aplicação, porém o objetivo é o mesmo, ou seja, assegurar

ao consumidor a inocuidade dos alimentos fabricados (PESSOA, 2006).

Outro programa importante a ser instaurado na indústria alimentícia é o

sistema APPCC. O Ministério da Agricultura Pecuária e Abastecimento, por meio da

Portaria nº 46 de fevereiro de 1998, estabeleceu o programa de Análise de Perigos e

Pontos Críticos de Controle – APPCC, a fim de ser inserido nas indústrias de

produtos de origem animal, sob supervisão do Serviço de Inspeção Federal – SIF. A

empresa deve, portanto, se adequar as condições impostas pelo mercado nacional e

pelo padrão internacional em relação ao modelo sanitário e de qualidade

previamente estabelecidos. Portanto, simplificadamente, o programa APPCC é um

instrumento que identifica, previne, elimina e controla perigos químicos, físicos e

microbiológicos que possam colocar a saúde do consumidor em risco, empregandose a todas as linhas de produção (PESSOA, 2006).

5.1.4. APPCC

O Ministério da Agricultura define os pontos críticos de controle do

seguinte modo, qualquer ponto, operação, procedimento ou etapa do processo de

fabricação ou preparação do produto, onde se aplicam medidas preventivas de

controle sobre um ou mais fatores, com o objetivo de prevenir, reduzir a limites

aceitáveis ou eliminar os perigos para a saúde, a perda da qualidade e a fraude

econômica.

De acordo com Santiago (1972), a APPCC é constituído basicamente de sete

princípios, sendo estes:

Detecção do perigo;

Identificação do ponto crítico;

Estabelecimento do limite crítico;

Monitorização;

Ações corretivas;

35

Procedimentos de verificação;

Registros de resultados.

A legislação determina a obrigatoriedade da implantação gradativa em

todas as indústrias sob o Serviço de Inspeção Federal – SIF, do programa de

Analise de Perigos e Pontos Críticos de Controle (APPCC). Além disso, a adesão ao

PPHO constitui medida efetiva de controle da contaminação e da multiplicação

microbiana em alimentos.

A APPCC não é caracterizada por ser um tipo de inspeção, porém aborda

de forma sistemática os riscos por meio da identificação e controle. A APPCC

analisa os fatores que interferem na inocuidade do alimento, com a finalidade de

alcançar e manter os níveis de sanidade e qualidade. Este programa torna-se eficaz

mediante a associação de todos os demais programas existentes, pois estes

possibilitam condições operacionais e ambientais básicas, de modo com que sejam

produzidos alimentos seguro (TORRANO, 1991).

O desenvolvimento e multiplicação de microrganismos patogênicos e

produção de substâncias químicas em produtos acabados ou semi-acabados, na

linha de produção ou ambiente e a contaminação ou re-contaminação de produtos

semi-acabados ou acabados por microrganismos, substâncias químicas ou materiais

estranhos são todos inaceitáveis e são classificados como perigo de acordo com

este programa.

Denomina-se o risco como a probabilidade de ocorrer o perigo à saúde

pública, interferindo assim na qualidade e/ou integridade econômica do alimento.

Pode-se analisar este risco, por meio de avaliações dos processos que

constituem a produção de determinado alimento, passando pelo recebimento da

matéria-prima até a expedição para o varejo. Nesta análise, busca-se quantificar a

probabilidade destes perigos ocorrerem, aliando a análise o modo com que o

produto é consumido (PESSOA, 2006).

Para obter a eficiência no controle do ponto crítico, são estabelecidos um

padrão ou valor, que não pode ser ultrapassado. Qualquer deslize ao não

cumprimento deste limite crítico, caracteriza-se como desvio. Mediante este desvio,

empregam-se determinadas ações corretivas. Para que este programa funcione

adequadamente devem ser realizado monitoramento de todos estes pontos críticos

36

de controle, por meio de medições com uso de um termômetro e devidamente

registradas.

As medidas preventivas são compostas por todos os procedimentos ou

fatores empregados durante as etapas ou processos de produção, visando sempre à

qualidade do produto final. A empresa, por meio de testes e outros métodos,

verificam a efetividade do programa sobre a qualidade obtida do produto final.

As BPF são consideradas como base para o estabelecimento do APPCC

dentro de uma indústria alimentícia (BRASIL, 1997). O PPHO (Procedimentos

Padrões de Higiene Operacional) surgiu a partir do programa de Boas Práticas de

Fabricação, ou seja, parte destas BPF foi transferida para constituir este novo

programa. Portanto, os PPHO são determinados itens da BPF que, devido a grande

importância dentro do controle efetivo de perigos, implantou-se sobre estes medidas

de monitoramento, possibilitando a produção de registros durante as verificações.

De um modo geral, neste programa são estabelecidas normas e

procedimentos para serem introduzidas e monitoradas, assegurando a higiene das

instalações, equipamentos e utensílios antes, durante e após o processamento da

carne (FIGUEIREDO, 2001).

5.1.5. PPHO

Através da Circular Nº 245/96 DCI/DIPOA o PPHO foi estabelecido, sendo

definido em duas partes principais: procedimentos pré-operacionais e procedimentos

operacionais.

Este programa responsabiliza-se basicamente pela manutenção geral da

indústria, como o uso de substâncias para limpeza e sanitização de utensílios

equipamentos e instalações, condicionamento de materiais tóxicos, controle de

pragas,

higiene

das

superfícies

de

contato

com

os

alimentos

preparados,armazenamento e manuseio adequado de equipamentos e retirada de

lixo e resíduos (FIGUEIREDO, 2001).

De acordo com Figueiredo (2001), o PPHO é constituído por estas categorias:

Qualidade da água

37

Higiene de superfície de produto

Prevenção de contaminação cruzada

Higiene pessoal

Proteção contra contaminação do produto

Identificação e estocagem de produtos tóxicos

Saúde dos manipuladores

Controle integrado de pragas.

O

acompanhamento

das

condições

de

higiene

operacional

são

observados mediante análises laboratoriais, tendo os seus dados devidamente

registrados. Os desvios verificados deverão ser registrados e submetidos a ações

corretivas (SENAI,2000).

Dentro do PPHO, verificam-se os procedimentos operacionais, com o

objetivo de promover a limpeza e sanitização dos utensílios e equipamentos que

fazem parte do processo de fabricação do alimento. Estas atividades são

programadas pelo estabelecimento e realizadas nos intervalos do turno de

trabalho,em horários pré-fixados.

Todos

os

estabelecimentos

produtores

de

alimentos

deverão

disponibilizar a todos os trabalhadores envolvidos e autoridades sanitárias o Manual

de Boas Práticas e de Procedimentos Operacionais Padronizados (PPHO), segundo

a RDC nº216/ANVISA (BRASIL, 2004). Todas as instruções seqüenciais da

fabricação de um alimento, também como a freqüência de execução, devem estar

descritas no PPHO do produto. Além de relatar nome e função dos funcionários

participantes deste processo.

O PPHO necessita de aprovação e assinatura do responsável do

estabelecimento. Devendo permanecer em registro, por no mínimo 30 (trinta) dias a

partir da data de fabricação do produto (BRASIL, 2004).

Dentro de uma indústria alimentícia, algumas atividades como a

higienização de instalações, equipamentos e móveis, controle integrado de vetores e

pragas urbanas, higienização do reservatório de água, higiene e saúde dos

manipuladores,exigem a descrição detalhada de como realizar tal procedimento.

A seguir, estão estabelecidos os itens que deverão conter na descrição do

PPHO no interior de uma indústria alimentícia.

38

5.1.5.1 PPHO para higienização de instalações, equipamentos e móveis:

Natureza da superfície que passará por higienização

Método de higienização selecionado

Princípio ativo utilizado e concentração deste

Tempo de contato dos agentes químicos e ou físicos utilizados para

higienização

Temperatura alcançada durante higienização

5.1.5.2 PPHO para controle integrado de vetores e pragas urbanas:

Medidas preventivas e corretivas com o objetivo de impedir atração, abrigo,

acesso e/ou proliferação de vetores e pragas urbanas.

Especificar o controle químico quando utilizado

Em caso de empresa especializada contratada deverá apresentar comprovante

de execução de serviço, apresentando as informações estabelecidas em legislação

sanitária específica.

5.1.5.3 PPHO para higienização do reservatório de água:

Descrever as mesmas informações em relação à higienização de instalações.

Quando o procedimento for realizado por empresa terceirizada, deverá

apresentar certidão de execução do serviço.

5.1.5.4 PPHO para higiene e saúde dos manipuladores:

Descrição das etapas, freqüência e princípios ativos utilizados em lavagem e

anti-sepsia das mãos dos funcionários

Ações tomadas mediante manipuladores, que possuam lesão como cortes nas

mãos, sintomas de doenças ou desconfiança a respeito de problema de saúde que

comprometa a qualidade higiênico-sanitária dos alimentos.

Detalhar especificamente os exames laboratoriais que serão realizados nos

funcionários e sua periodicidade de execução.

Descrever programa de capacitação em higiene aos manipuladores, a carga

39

horária, conteúdo programático e freqüência de ocorrência, arquivar os registros

com nome dos funcionários participantes.

Todos estes programas (BPF, PPHO, APPCC) quando combinados,

promovem a segurança alimentar, garantindo a inocuidade do produto e qualidade

exigida pelos mercados consumidores. Uma das dimensões da qualidade, no caso a

segurança de alimentos, “conceito que indica que o alimento não causará dano ao

consumidor quando preparado e/ou consumido segundo seu uso intencional” e tem

como foco todos os requisitos da qualidade exigidos pelo cliente, que no caso de

alimentos inclui muitas outras dimensões da qualidade, além da segurança de

alimentos, tais como: cor, odor, sabor, textura e peso.

40

6

CONCLUSÃO

Foi verificado que os programas de Autocontrole deverão ser sustentados

por uma equipe de qualidade instituída e por todos os colaboradores envolvidos nos

processos produtivos visando à qualidade dos alimentos produzidos e a

obrigatoriedade em gerar documentos confiáveis e auditáveis pelos órgãos

fiscalizadores, durante as atividades rotineiras realizadas.

A implantação do autocontrole em uma empresa visa garantir e

normatizar todas as etapas do processo o que facilita a identificação de falhas que

possam ocorrer durante a fabricação bem como a aplicação de medidas de controle

que garantam eliminação de falhas no processo de industrialização.

7

REFERÊNCIAS BIBLIOGRÁFICAS

AALHUS, J. L., JONES, S. D. M., SCHAEFER, A. L., TONG, A. K. W.,ROBERTSON,

41

W. M., MERRILL, J. K., and MURRAY, A. C. 1990. The effect of ractopamine on

performance, carcass composition and meat quality of finishing pigs. Can. J. Anim.

Sci. 70:943-952.

ABIPECS – ASSOCIAÇÃO BRASILEIRA DA INDÚSTRIA PRODUTORA E

EXPORTADORA DE CARNE SUÍNA. Abipecs estatísticas 2013. Disponível em:

<http://www.abipecs.org.br>. Acesso em 18 de abril de 2016.

ABPA – ASSOCIAÇÃO BRASILEIRA DE PROTEÍNA ANIMAL. 2014. Disponível em:

<http://www.abpa-br.org>. Acesso em: 16 de abril de 2016.

BRASIL. Ministério da Saúde. Agência Nacional de Vigilância Sanitária. ResoluçãoRDC nº. 216, de 15 de setembro de 2004. Dispõe sobre o Regulamento Técnico

de Boas Práticas para Serviços de Alimentação.

BRASIL. Ministério da Agricultura, Pecuária e Abastecimento. Portaria nº. 368, de 07

de setembro de 1997. Regulamento Técnico sobre as Condições Higiênicosanitárias e de Boas Práticas de Elaboração para Estabelecimentos

elaboradores/Industrializadores de Alimentos.

BRASIL. Ministério da Agricultura, Pecuária e Abastecimento. Circular nº 175, de 16

de maio de 2005. Procedimentos de Verificação dos Programas de

Autocontrole.

CROME, P., MCKEITH, F. K., CARR, T. R., JONES, D. J., MOWREY, D. H., and

CANNON, J. E. 1996. Effect of ractopamine on growth performance, carcass

composition and cutting yields of pigs slaughtered at 107 kg and 125 kg. J. Anim.

Sci. 74:709-716.

CONTRERAS, Carmen Castillo- BROMENBERG, Renata- CIPOLLI, Kátia M.V.A.

Bittencourt – MIYAGUSKU, Luciana. Higiene e Sanitização na Indústria de Carnes e

Derivados. – São Paulo: Livraria Varela, 2002.

42

Elementos de apoio para o Sistema APPCC. 2. ed. Brasília, SENAI/DN, 2000. 361 p.

(Série Qualidade e Segurança Alimentar). Projeto Indústria. Convênio

CNI/SENAI/SEBRAE.

FIGUEIREDO, R. M. Guia Prático para evitar doenças veiculadas por alimentos

– Como não comer fungos, bactérias e outros bichos que fazem mal. São Paulo:

Microbiotécnica, 2001.

GERMANO, Pedro Manuel Leal e GERMANO, Maria Izabel Simões. Higiene e

Vigilancia Sanitária De Alimentos – 3.ed. rev.e ampl. – Barueri,SP: Manole, 2008.

IBGE – INSTITUTO BRASILEIRO DE GEOGRAFIA E ESTATISTICA. Censo

agropecuário

2013.

Disponível

em:

<http://www.ibge.gov.br/home/estatistica/economia/agropecuaria/censoagro/brasil_2

013/brasil_censoagro2013.pdf>. Acesso em: 05 de junho de 2016.

MONTANARI, M. História da Alimentação. 3 ed. São Paulo/ Estação Liberdade,

1998.

PARDI, M.C.; SANTOS, I. F.; SOUZA, E. R. Ciência, Higiene e Tecnologia da

Carne. v.1, Goiânia: UFG, 1993.

PESSOA,

A.M.K.

Procedimentos

operacionais

higiênico-sanitários

em

Estabelecimentos alimentícios. Brasilia, 2006. 109f. Dissertação (Higiene e

Inspeção de Produtos de Origem Animal). Universidade Castelo Branco,

Brasilia,2006.

SANTIAGO, O. Controle microbiológico de qualidade. Revista Inst. Cândido

Tostes, 1972.

43

SEPULVEDA, W.; Factorys that affect and motivate the purchase of qualitylabelled beef in Spain. Meat Sci., v.80, p.1282-1289, 2008.

TORRANO, A. D. M. Perspectiva para uma moderna política de vigilância sanitária

de alimentos no Brasil. Higiene Alimentar. São Paulo, 1991.

ZUIN, L. F. S.; ZUIN, P. B. Produção de alimentos tradicionais para o

desenvolvimento local/regional e os pequenos produtores rurais. Rev. Bras.

Gest. Desenvolv. Reg. V.4, p. 109-127, 2008.