Aplicação do MASP para redução de perdas e aumento da produtividade

no processo de fabricação de embalagens para consumo

Fábio Gomes Jardim ([email protected] / UEPA)

Diego Moah Lobato Tavares ([email protected]/UEPA)

Yasmim Paulina Campos De Oliveira Nome completo ([email protected] / UEPA)

Keyla da Costa Estumano ([email protected]/CESUPA)

Allan Da Silva Albuquerque ([email protected] / UNAMA)

Resumo: A empresa foco do estudo é uma fabricante de embalagens de consumo do ramo de

bebidas, atualmente a empresa sofre muitas pausas na produção em função do alto número

de embalagens (latas de alumínio) rejeitadas, o que impacta negativamente os custos,

eficiência, produtividade dentre outras. Nesse contexto aplicou-se o método de analise e

solução do problema o MASP, também se utilizou algumas ferramentas da qualidade

(Brainstorming, Pareto, Ishikawa, 5W2H e PDCA), a fim de identificar as principais ou a

principal causa das paradas e em seguida averiguar os fatos que ocasionavam as causas das

paradas. Enfim elaboraram-se propostas de melhoria do processo.

Palavras-chave: MASP, PDCA, Pareto, Ishikawa, 5W2H.

1. Introdução

O conceito de qualidade é complexo e de difícil consenso, possui diversas definições e

significados, dependendo das idiossincrasias de cada indivíduo. Na produção de bens ou

serviços, seus conceitos basicamente são: adequação ao uso, valor agregado, conformidade de

acordo com as exigências do cliente, custo-benefício, desempenho, confiabilidade,

flexibilidade e outros. A partir disso empresas procuram adequar e otimizar a qualidade de

seus produtos às exigências e expectativas dos consumidores, existem vários trade-offs

negativos que devem ser superados e o processo deve ser constantemente monitorado e

controlado.

Para que a empresa consiga seu objetivo, é necessário além da identificação dos

problemas, executar ações que deverão solucioná-los, de maneira que possam ser anulados ou

controlados. Para isso, deve se utilizar um método de análise de solução de problemas

(MASP) no qual se descubra e reconheça as características dos mesmos, suas causas

principais, para um posterior plano de ação elaborado conforme a fase P do ciclo PDCA.

O MASP foi aplicado em uma empresa de fabricação de latas para identificar o

conjunto de problemas que afetam a empresa e suas causas, priorizando os que afetam mais a

empresa, almejando eliminar ou controlar os problemas. As ferramentas que foram utilizadas

foram Brainstorming, Histograma, Diagrama de Pareto, Diagrama de Ishikawa, e 5W2H.

2. Referencial Teórico

2.1. Controle de Qualidade Total - TQM (Total Quality Management)

Existem vários conceitos inerentes ao termo qualidade de forma geral, e no dicionário

o autor Ferreira (1999) define que a qualidade permite avaliar e, consequentemente, aprovar,

aceitar ou recusar qualquer coisa. No ambiente empresarial, este conceito não foge das

expectativas, porém utilizando um termo mais específico, chamado Controle de Qualidade

Total, este é o principal objetivo de uma empresa que deseja ser impulsionada no mercado.

De acordo com Feigenbaum (1994), o controle de qualidade total é um sistema para

integrar esforços de desenvolvimento, manutenção e aperfeiçoamento da qualidade, dos

vários grupos na organização. Sabendo disto, é fundamental que esta integração ocorra em

conjunto com todos os setores, especialmente o de marketing, engenharia, produção e serviço.

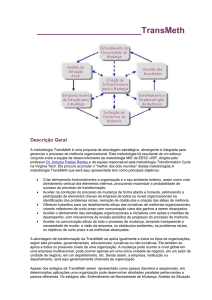

Conforme o quadro abaixo, podemos ilustrar esta prática dentro da empresa.

FIGURA 1 - Controle da Qualidade Total. Fonte: Site Vimetco extrusion (2011).

2.2 Ferramentas da qualidade

Para a implementação da qualidade no processo, existem diversas ferramentas

utilizadas para auxiliar. Neste estudo de caso foram aplicadas as seguintes ferramentas:

a) Diagrama de Pareto: Esta ferramenta é extremamente importante para a qualidade,

especificamente na aplicação do MASP e consequentemente no ciclo PDCA. Esta

importância se deve por detectar quantitativamente as prioridades a serem atendidas, os

problemas mais relevantes, ou as causas mais frequentes do diagrama de Ishikawa. Conforme

dito por Las Casas (2004), o gráfico de Pareto faz a relação do problema e a sua frequência de

acontecimentos por visibilidade percentuais acumuladas.

b) Histograma: Dentre as utilidades do histograma, temos a possibilidade de reconhecer

informações contidas em um grande conjunto de dados, mensurando em graus de

massificação, e que quanto maior for a amostra, consequentemente a informação obtida será

proporcional, porém será menor a facilidade de percepção das características gerais desta

distribuição. Além disso, geralmente é usado após o diagrama de Pareto, com o objetivo de

analisar os dados de ocorrência dos problemas, especialmente do indicado como o principal.

c) Diagrama de Ishikawa: Esta ferramenta é utilizada para ilustrar didaticamente todas as

fatores que influenciam no processo, detalhando as causas que geram um problema. Com base

em situações pré-determinadas, de acordo com Werkema (1995), que são classificadas por:

matéria prima, máquina, medida, meio ambiente, mão de obra e método, caracterizando-se

desta forma como também o diagrama dos 6M’s, além de diagrama de causa e efeito,

diagrama espinha de peixe, por se assemelhar no desenho, mas eventualmente é mais

utilizado o nome do criador, Ishikawa.

d) 5W2H: É utilizado após a aplicação do gráfico de Pareto com o intuito de ser possível

observar o problema indicado como o de maior importância e solucioná-lo, com base na

resolução de sete perguntas primordiais. Este método é conhecido por esta sigla, devido a

origem na língua inglesa, com as iniciais dos questionamentos: What, Who, When, Where,

Why, How e How much.

e) Brainstorming: A tradução literal significa, tempestade cerebral ou tempestade de ideias,

por se tratar de uma técnica utilizada para testar e explorar a capacidade criativa de indivíduos

ou de um determinado grupo. É formada pelos termos ingleses “brain” (cérebro) e “storm”

(tempestade). No cotidiano de uma empresa, este método é de suma importância em relação a

dados qualitativos, pois através de reuniões com a equipe de funcionários, os assuntos

relacionados a empresa dão base para a discussão construtivas, onde todos estão dispostos à

um debate saudável, resultando em várias ideias, onde nenhuma delas é dispensada, apenas

são filtradas depois para ser possível chegar na melhor. No geral, esta ferramenta é utilizada

pelas pessoas que trabalham diretamente com o problema.

2.3 Método de Análise e Solução de Problemas - MASP

O MASP é um modelo utilizado para estudar problemas que ocorrem em processos, e

produz como resultado a solução desses problemas. É formado pelo ciclo PDCA, as

ferramentas do controle estatístico de processo, e outras ferramentas da qualidade. Campos

(1999) demonstra o MASP em oito passos que estão representados na figura 1, que ao serem

executados resultam na solução dos problemas.

FIGURA 2 – Ciclo PDCA incluso nas etapas do MASP. Fonte adaptado de Campos (1999).

2.4 Ciclo PDCA - Planejar, executar, verificar, ação (Plan, Do, Check, Act)

Segundo Taublib (1998), é de suma importância entender a filosofia do PDCA dentro

da qualidade total: todo o processo é passível de melhoria, qualquer melhoria deve ser

planejada e executada dentro de uma metodologia (MASP). Pode-se ficar satisfeito,

temporariamente, com os resultados obtidos. Neste caso o PDCA atua no sentindo de obter

um melhor desempenho, suprimindo obstáculos crônicos.

Campos (1999) diz que o ciclo PDCA é composto por quatro fases básicas do

controle: planejar, executar, verificar e atuar. No primeiro momento, no planejamento (P), são

estabelecidas metas e procedimentos para alcançar objetivos da empresa. Na fase de execução

(D), efetuam-se as tarefas previstas na etapa de planejamento e coleta de dados que serão

utilizados na fase de verificação (C), onde serão feitas a comparação de resultados obtidos e a

meta almejada e, por fim, na fase de Atuação Corretiva (A), em função dos resultados obtidos

(desejáveis ou indesejáveis), o plano designado será adotado como padrão, caso a meta tenha

sido alcançada, se não, o plano deve ser revisado para obter uma solução sobre as causas da

ineficiência do mesmo. Conforme exposto na Figura 3 .

FIGURA 3 – Funções do ciclo PDCA. Fonte: adaptado de Davis Taublib (1998).

3. Estudo de caso

A empresa é uma das líderes mundiais na fabricação de embalagens para consumo.

Depois de um longo estudo de mercado, a organização percebeu a necessidade de instalar uma

fábrica na Amazônia para atender a região Norte e parte da Região Nordeste. Por questões

estratégicas escolheu a cidade de Benevides (Região Metropolitana de Belém) para instalar

mais uma de suas filiais.

A indústria teve seu start-up na Grande Belém no início de 2013. Durante esse período

de inauguração o maquinário passava por ajustes e o processo se encontrava muito instável,

com isso havia uma grande rejeição de embalagens não-conformes, dificultando a limpeza e a

organização das áreas do chão-de-fábrica.

Uma empresa terceirizada auxiliou os operadores na limpeza de suas respectivas áreas durante

o primeiro mês de funcionamento da fábrica, devido a organização estar se alinhando quanto

ao seu processo produtivo. Hoje em dia, o operador de cada equipamento tem a obrigação de

manter sua área limpa e organizada, tanto no decorrer quanto na troca de turno, situação que

não vem acontecendo.

4. Metodologia

Foi aplicado o ciclo PDCA somente na fase de planejamento, utilizando dados de

informação referentes aos problemas ocorridos nesta etapa e identificados através da técnica

de Brainstorming. Após isto, o diagrama de Pareto mostrou o principal problema, ou seja, o

de maior ocorrência, que causavam custos a empresa e esses precisavam de solução imediata.

A ferramenta de histograma mostrou, detalhadamente, a ocorrência deste distúrbio principal,

com isto o diagrama de Ishikawa identificou as possíveis causas, e em seguida foram

incluídas as principais causas no plano de ação, com o objetivo de sanar ou monitorar o

problema.

4.1 Aplicação do método de análise e solução de problemas utilizando o ciclo PDCA

Tempo em minutos

4.1.1 Fase Planejamento (P)

a) Identificando o problema

Através da técnica de Brainstorming, foram mencionados em debates alguns

problemas encontrados na empresa e por isso foi utilizado o diagrama de Pareto para detectar

o que indica maior importância de resolução. A quantificação destes dados numéricos são

variáveis médias de observação por sete dias na empresa, no período 7:00 as 19:00 horas.

Abaixo o gráfico de pareto na Figura 4:

88

80

72

64

56

48

40

32

24

16

8

0

88,00%

74,00%

45,00%

29,00%

14,00%

40

25

Máquina parada no Produtos defeituosas

processo de limpeza na inspeção final

dos materiais

defeituosas

12,00%

12

11

Manutenção não

programada

Não cumprimento de

todas as inspeções

diárias

Percentual unitário e quantidade

100,00%

90,00%

80,00%

70,00%

60,00%

50,00%

40,00%

30,00%

20,00%

10,00%

0,00%

Percentual acumulado

FIGURA 4– Tempo de máquina parada durante troca de carrinho. Fonte: Autores (2013).

Nota-se que o problema de máquina parada do processo de limpeza dos materiais

defeituosos apresentou 45%. Pelo grau de importância esta necessita de observação e análise,

com intuito de apresentar possíveis soluções no plano de ação. Contudo, pelo estudo do

histograma foi possível observar a ocorrência percentual diária deste efeito. Os dados

coletados em números reais estão em Anexo A, para melhor visibilidade.

Tempo de máquina parada durante

troca de carrinho

25%

20%

19%

15%

20%

22%

6

7

17%

10%

5%

8%

7%

1

2

7%

0%

3

4

5

percentual diário de Tempo de máquina parada

FIGURA 5 – Defeitos no processo. Fonte: Autores (2013).

b) Observação

Os produtos não conformes são rejeitados no final do processo, por um conjunto de

câmeras que fazem a inspeção visual interna e externa. As latas são rejeitadas em carrinhos e

assim que estes ficam cheios devem ser trocados por um reserva, enquanto o outro carrinho é

levado à máquina compactadora de latas para ser esvaziado. Na Figura 6 está exposto algumas

embalagens rejeitadas.

FIGURA 6 – Latas vazias aguardando para serem compactadas. Fonte: Autores (2013).

Durante o transporte em carrinhos dos produtos defeituosos, que é feito pelo operador

do respectivo equipamento, a máquina fica operando sozinha, correndo o risco de parar por

alguma eventualidade ocasionando a perda de produção.

Atualmente, a velocidade da linha de produção é de 1500 cpm (cans per minute), se a

máquina parar sem o operador por perto, a fábrica pode deixar de produzir milhares de latas

gerando um grande prejuízo.

c) Análise

Nesta etapa foi utilizada a ferramenta do diagrama de Ishikawa para analisar as causas

que influenciam na ocorrência deste problema. A Figura 7 contém os elementos dessa

ferramenta.

FIGURA 7 – Diagrama de Ishikawa das causa que afetam o problema da empresa. Fonte: Autores (2013).

A escolha das causas do diagrama de Ishikawa foram:

- Mão de obra e método: Os operários não tem padronização no método da limpeza

das máquinas, gerando um atraso. Isso ocorre pela falta de treinamento adequado e pela

inexperiência dos funcionários, haja vista que é uma fábrica nova. O mesmo ocorre com a

compactadora que é usada de maneira inadequada;

- Máquina: As máquinas novas ou velhas têm diferentes tipos de tratamento, as novas

têm problemas de ajustes e as mais antigas têm problemas de manutenção. Ajustes

inadequados provocam produtos não conformes que são rejeitados e sujam a área da máquina.

O mesmo acontece com as máquinas que possuem manutenções feitas de maneira

inapropriada;

- Medição: As latas passam primeiramente por uma medição feita por operários das

quais algumas passam com defeitos, que acabam sendo rejeitadas pela câmara de inspeção,

sujando a área da máquina. Não existem medições dos tempos de limpeza das máquinas para

que se estime um tempo médio.

- Medição: As latas passam primeiramente por uma medição feita por operários das

quais algumas passam com defeitos, que acabam sendo rejeitadas pela câmara de inspeção,

sujando a área da máquina. Não existem medições dos tempos de limpeza das máquinas para

que se estime um tempo médio.

- Meio ambiente: O ambiente insalubre prejudica o devido comprometimento do

funcionário à tarefa executada;

- Materiais: A unidade de Belém está situada distante dos fornecedores de alguns

materiais, ou das plantas que, geralmente, estão localizados no sul e sudeste. Este fator causa

o mau gerenciamento de estoque dos materiais.

d) Planejamento de ação

O objetivo foi eliminar ou reduzir o máximo possível o tempo de máquina parada

durante a limpeza. Assim, aumentando sensivelmente a receita da empresa. Para alcançar este

intuito desejado usou-se a ferramenta 5W2H para o desenvolvimento de um plano de ação.

Campos (1999) diz que, esta etapa basicamente é a elaboração da estratégia de ação, no qual

deve ser realizada uma discussão com os envolvidos, com intuito de escolher as melhores

ações. Estas ações são tomadas em funções das causas principais, e não sobre o efeito.

TABELA 3 – Cronograma das ações.

Ação

Período

01/07/2013à

30/09/2013

Solicitar que a empresa terceirizada adeque seus 01/07/2013à

funcionários ao ritmo da fábrica

30/08/2013

Cobrar dos operadores a inspeção da qualidade de 01/07/2013à

acordo com a sua periodicidade

30/08/2013

Treinamento dos funcionários

Disponibilizar check-list e cobrar o

preenchimento pelos operadores

01/07/2013à

30/08/2013

1º mês

2º mês

3º mês

x

x

x

x

x

x

Fonte: Autores (2013).

5. Conclusões

Ao pôr em prática o MASP, é possível verificar os problemas que realmente

prejudicam o processo e priorizá-los, otimizando a eficácia do monitoramento do processo.

Além disso, resolvendo as causas do problema principal relatado no documento (auto índice

de máquina parada durante a limpeza do referido equipamento) seriam resolvidas também

causas indiretas e diretas de alguns atrasos da produção.

Durante o estudo foi constatado que em 7 dias de cronometragens, em apenas meio

turno as máquinas ficaram paradas durante 88 minutos. Levando em consideração que a

capacidade média da máquina é de 1500 cpm, nesta semana analisada a empresa deixou de

produzir em meio turno 132.000 latas. Supondo que em um turno completo a empresa deixe

de produzir o dobro que em meio turno, em quatro semanas a empresa deixaria de gerar uma

receita equivalente a R$52.800,00, sendo o preço unitário estimado da lata de R$0,05.

Vale ressaltar que a padronização proposta aqui nesse trabalho também diminui o risco

de acidentes pois os funcionários inexperientes e não qualificados saberão como proceder.

Tendo em vista que o objetivo deste trabalho foi limitado a elaboração do plano de ações a ser

efetuado com finalidade de eliminar as causas do problema identificado na empresa, ou seja,

somente a etapa de planejamento (P), fica como uma proposta importante para novos estudos

a conclusão do ciclo PDCA e assim verificar se foi alcançado o objetivo final da empresa. Se

sim, o plano deve ser adotado como padrão em outras filiais. Se não, o plano deve ser revisto

e melhorado.

Referências

CAMPOS, V. F. Controle da Qualidade Total (no estilo japonês). 8 Ed. Belo Horizonte: Editora de

Desenvolvimento Gerencial, 1999.

FEIGENBAUM, A. V. Controle de qualidade total. 4 ed. São Paulo: Makron Books, 1994.

FERREIRA, A. B. H. Dicionário da língua portuguesa. 3 ed. Rio de janeiro: Nova fronteira, 1999.

LAS CASAS, A. L. Qualidade total em serviços: conceitos, casos práticos. 4 Ed. São Paulo: Atlas, 2004.

TAUBLIB, D. Controle de qualidade total: Teoria à prática em um grande hospital. Relato da experiência de 4

anos no Centro de Unidades Médicas Integradas Santa Terezinha. Rio de janeiro: Qualitymark, 1998.

VIMETCO EXTRUSION S. R. L. Total Quality Management. Romania. 2011. Disponível em:

<http://www.vimetcoextrusion.com/tqm>. Acesso em 16 Mar. 2015.

WERKEMA, M. C. C. Ferramentas estatísticas básicas para o gerenciamento de processos. Belo Horizonte:

Fundação Christiano Ottoni, 1995.

ANEXO A – Dados coletados na observação da função.

Trocas de

carrinho

T. em

1º minutos

M. parada

Trocas de

carrinho

T. em

2º minutos

M. parada

Trocas de

carrinho

T. em

3º minutos

M. parada

Trocas de

carrinho

T. em

4º minutos

M. parada

Trocas de

carrinho

T. em

5º minutos

M. parada

Trocas de

carrinho

T. em

6º minutos

M. parada

Trocas de

carrinho

T. em

7º minutos

M. parada

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

3 4 4 2 6 3 2 2 3 5 5 2 3 3 2 2 5 7 3 2 2

1

3 3

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

4 4 3 2 3 3 5 3 3 4 10 9 4 3 4 3 4 6 5 5 6 4 3 9 5 6

4

2

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

2 3 2 8 4 3 3 4 5 3 2 2 3 3 11 4 7 6 4 5 4 7 6 6 9 4 3 4 4

4

2

4 3

4

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

3 3 2 4 4 3 3 7 2 3 3 4 2 8 3 4 5 4 4 3 3 12 3 4 2 2

1

2

3

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27

5 5 4 4 6 3 3 4 3 4 2 4 4 5 4 11 3 3 4 5 6 5 5 6 4 5 4

1 2 2

1

3

4

2

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34

3 3 3 4 10 3 2 4 4 3 3 4 5 4 4 3 4 4 5 6 5 8 4 4 3 3 4 7 9 8 5 4 5 3

6

2

3

2

3 2

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27

4 6 3 2 2 2 3 4 7 3 3 15 3 2 5 3 3 4 5 12 6 5 4 4 5 3 4

2 2

1

8

3

3

FIGURA 8 – Total de paradas na semana. Fonte: Autores (2013).

ANEXO B – Aplicação do 5W2H unido com as causas do diagrama de Ishikawa.

FIGURA 9 – Propostas de ações. Fonte: Autores (2013).