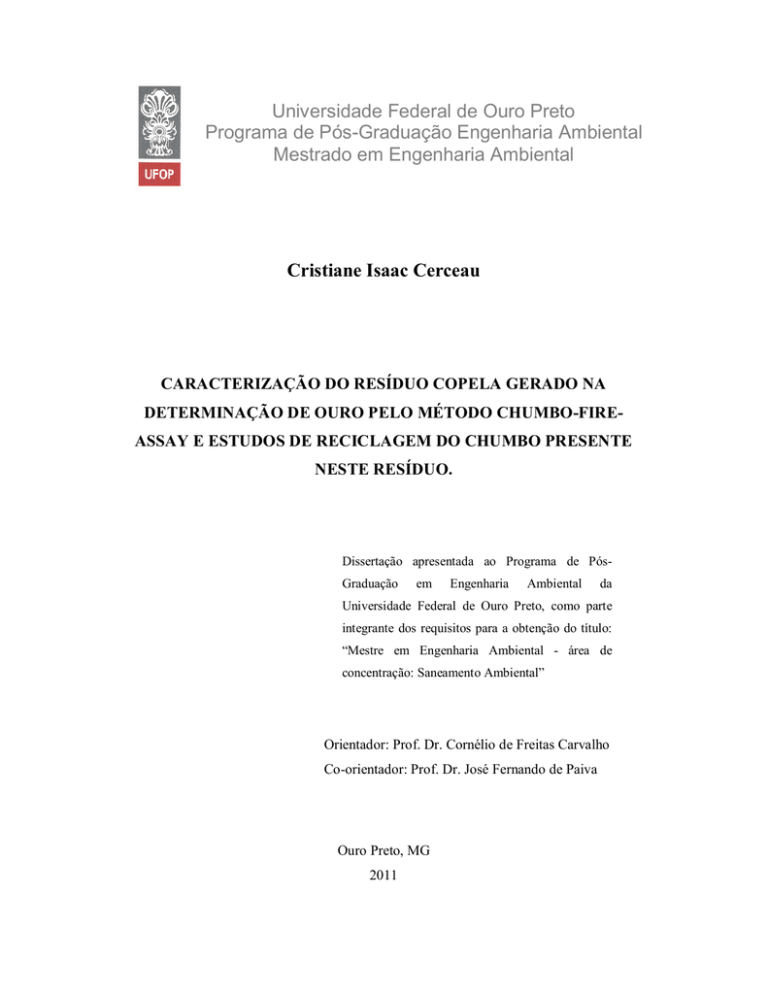

Universidade Federal de Ouro Preto

Programa de Pós-Graduação Engenharia Ambiental

Mestrado em Engenharia Ambiental

Cristiane Isaac Cerceau

CARACTERIZAÇÃO DO RESÍDUO COPELA GERADO NA

DETERMINAÇÃO DE OURO PELO MÉTODO CHUMBO-FIREASSAY E ESTUDOS DE RECICLAGEM DO CHUMBO PRESENTE

NESTE RESÍDUO.

Dissertação apresentada ao Programa de PósGraduação

em

Engenharia

Ambiental

da

Universidade Federal de Ouro Preto, como parte

integrante dos requisitos para a obtenção do título:

“Mestre em Engenharia Ambiental - área de

concentração: Saneamento Ambiental”

Orientador: Prof. Dr. Cornélio de Freitas Carvalho

Co-orientador: Prof. Dr. José Fernando de Paiva

Ouro Preto, MG

2011

i

C412c

Cerceau, Cristiane Isaac.

Caracterização do resíduo copela gerado na determinação de ouro pelo

método do chumbo-fire-assay e estudos de reciclagem do chumbo presente

neste resíduo [manuscrito] / Cristiane Isaac Cerceau - 2011.

xvii, 115f.: il., color; graf.; tabs.

Orientador: Prof. Dr. Cornélio de Freitas Carvalho.

Co-orientador: Prof. Dr. José Fernando de Paiva.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto.

Programa de Pós - graduação em Engenharia Ambiental.

Área de concentração: Saneamento ambiental.

1. Resíduos industriais - Teses. 2. Lixiviação - Teses. 3. Chumbo Teses. 4. Método de fire-assay - Teses. I. Universidade Federal de Ouro

Preto. II. Título.

Catalogação: [email protected]

ii

iii

Agradecimentos

Agradeço primeiramente a Deus, por iluminar o meu caminho, me conceder saúde, paz,

serenidade e força pra realizar meus projetos de vida.

À Universidade Federal de Ouro Preto, em especial ao Programa de Pós-Graduação em

Engenharia Ambiental, pela oportunidade concedida.

Ao meu orientador, professor Dr. Cornélio, pela oportunidade, apoio, sugestões e

ensinamentos.

Ao meu co-orientador, professor Dr. José Fernando pelo apoio, sugestões e

contribuições.

Aos professores Magela, Robson, Maurício, Hermínio, César Mendonça, Kátia e Luiz

Cláudio (UFMG), que me auxiliaram no desenvolvimento das análises deste trabalho.

À SGS Geosol, especialmente Fernanda e Marcos.

Aos técnicos dos laboratórios de ensino, pelo auxílio. Em especial ao João, pela

solidariedade e longas horas de trabalho.

Aos colegas do mestrado e do laboratório pela convivência e amizade. Especialmente ao

Daniel e Carol.

Às amigas Mila, Keice, Débora, Heloisa, Betânia, Elaine, Flávia, Mariza e tia Ângela

pela amizade, companheirismo e solidariedade.

Aos meus pais e irmãos pelo apoio, dedicação e por acreditarem em mim e nos meus

sonhos. Especialmente à minha querida mamãe “guerreira”, meu exemplo de vida.

Amo vocês!!!

A nossa linda Ouro Preto, com suas ladeiras intermináveis. Valeu Ouro Preto!!!

iv

SUMÁRIO

LISTA DE FIGURAS..................................................................................................viii

LISTA DE TABELAS...................................................................................................xii

LISTA DE NOTAÇÕES E SÍMBOLOS.....................................................................xv

RESUMO....................................................................................................................xviii

ABSTRACT..................................................................................................................xix

CAPÍTULO 1...................................................................................................................1

1. INTRODUÇÃO...........................................................................................................1

1.1. O RESÍDUO COPELA..............................................................................................1

1.2. RECICLAGEM DO CHUMBO.................................................................................2

1.3. OBJETIVOS...............................................................................................................3

CAPÍTULO 2...................................................................................................................4

2. REVISÃO BIBLIOGRÁFICA...................................................................................4

2.1. O OURO.....................................................................................................................4

2.1.1. Importância, Uso e Aplicação.................................................................................4

2.1.2. Determinação de Au em Laboratório Químico.......................................................5

2.1.2.1. Descrição do Método do Pb-FA...........................................................................9

2.1.2.2. Resíduo Gerado na Metologia do Pb-FA...........................................................11

2.2. O CHUMBO.............................................................................................................12

2.2.1. Propriedades e Ocorrência.....................................................................................12

2.2.2. Aplicações do Chumbo e de Seus Compostos.......................................................13

2.2.3. Produção Mundial e Nacional...............................................................................14

2.2.4. Contaminação Ambiental e Humana.....................................................................17

2.3. GESTÃO AMBIENTAL DE RESÍDUOS PERIGOSOS........................................19

2.4. TRATAMENTO E DISPOSIÇAO DE RESÍDUOS PERIGOSOS.........................22

2.4.1. Liberação dos Constituintes de Interesse...............................................................23

2.4.2. Concentração Gravimétrica...................................................................................23

2.4.3. Processos Pirometalúrgicos...................................................................................25

2.4.4. Fusão Alcalina.......................................................................................................27

2.4.4.1. Reversão de Sais Sódicos para Soda Cáustica e Enxofre..................................30

2.4.5. Processos Hidrometalúrgicos................................................................................32

2.4.6. Processos Eletrohidrometalúrgicos........................................................................35

v

2.4.7. Cementação...........................................................................................................37

2.4.8. Precipitação Química.............................................................................................38

2.4.9. Estabilização/Solidificação....................................................................................40

2.4.10. Co-processamento...............................................................................................41

2.4.11. Disposição em Aterro Industrial..........................................................................43

CAPÍTULO 3.................................................................................................................45

3. MATERIAIS E MÉTODOS.....................................................................................45

3.1. SELEÇÃO E PREPARAÇÃO DO RESÍDUO........................................................45

3.1.1. Amostragem...........................................................................................................45

3.1.2. Preparação Física da Amostra...............................................................................46

3.2. CARACTERIZAÇÃO DO RESÍDUO.....................................................................47

3.2.1. Caracterização Química.........................................................................................47

3.2.2. Caracterização Mineralógica.................................................................................47

3.2.3. Determinação de Pb nas Diferentes Frações Granulométricas do Resíduo

Copela..............................................................................................................................47

3.2.4. Determinação da Densidade do Resíduo Copela...................................................48

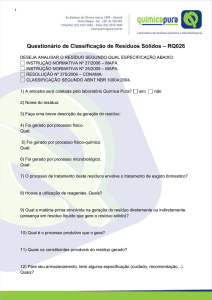

3.3. CLASSIFICAÇÃO DO RESÍDUO..........................................................................48

3.3.1. Ensaio de Lixiviação.............................................................................................48

3.3.2. Ensaio de Corrosividade........................................................................................49

3.4. VERIFICAÇÃO DA LIBERAÇÃO DOS CONSTITUINTES DO RESÍDUO

COPELA..........................................................................................................................49

3.5.

METODOLOGIA

DE

DETERMINAÇÃO

DE

Pb

POR

GRAVIMETRIA.............................................................................................................51

3.5.1. Princípio.................................................................................................................51

3.5.2. Procedimento.........................................................................................................51

3.5.3. Determinação do Limite de Detecção (LD)..........................................................51

3.6. ROTAS PARA TRATAMENTO DO RESÍDUO COPELA..................................52

3.6.1. Fusão Alcalina para Produção e Recuperação de Chumbo...................................52

3.6.1.1. Procedimento Experimental...............................................................................52

3.6.1.2. Determinação Qualitativa dos Produtos Gerados no Processo de Fusão

Alcalina............................................................................................................................53

3.6.1.3. Classificação do Resíduo e do Efluente Gerados...............................................54

3.6.2. Processo Hidrometalúrgico....................................................................................54

vi

3.6.2.1. Lixiviação Química.............................................................................................55

3.6.2.2. Precipitação do Chumbo Lixiviado....................................................................55

3.6.2.3. Classificação do Resíduo e do Efluente Gerados...............................................56

3.7. CUSTO DOS PROCESSOS PARA RECUPERAÇÃO DE Pb...............................57

CAPÍTULO 4.................................................................................................................59

4. RESULTADOS E DISCUSSÃO...............................................................................59

4.1. CARACTERIZAÇÃO DO RESÍDUO.....................................................................59

4.2. CLASSIFICAÇÃO AMBIENTAL DO RESÍDUO.................................................63

4.3. VERIFICAÇÃO DA LIBERAÇÃO DOS CONSTITUINTES DO RESÍDUO

COPELA..........................................................................................................................66

4.4.

METODOLOGIA

DE

DETERMINAÇÃO

DE

Pb

POR

GRAVIMETRIA.............................................................................................................77

4.5. ROTAS PARA TRATAMENTO DO RESÍDUO COPELA...................................79

4.5.1. Fusão Alcalina para Produção e Recuperação de Chumbo...................................79

4.5.1.1. Determinação das Condições Ótimas e Identificação do Material Formado no

Processo de Fusão Alcalina............................................................................................79

4.5.1.2. Reações Químicas...............................................................................................86

4.5.1.3. Classificação do Resíduo e do Efluente Gerados...............................................87

4.5.2. Processo Hidrometalúrgico....................................................................................89

4.5.2.1. Classificação do Resíduo e do Efluente Gerados...............................................95

4.6. CUSTO DOS PROCESSOS PARA RECUPERAÇÃO DE Pb...............................97

CAPÍTULO 5.................................................................................................................99

5. CONCLUSÕES E SUGESTÕES PARA TRABALHOS FUTUROS...................99

5.1. CONCLUSÕES........................................................................................................99

5.2. PROPOSTAS PARA NOVOS ESTUDOS............................................................100

CAPÍTULO 6...............................................................................................................102

6. REFERÊNCIAS.......................................................................................................102

vii

LISTA DE FIGURAS

Figura 2.1.: Esquema da metodologia do Pb-FA para determinação de Au em

laboratório........................................................................................................................10

Figura 2.2.: Representação gráfica da produção mundial de chumbo metálico e da

produção de minério/concentrado de Pb no período de 2000-2008 (DNPM,

2009)................................................................................................................................14

Figura 2.3.: Representação gráfica da produção x consumo mundial de chumbo

metálico

no

período

de

2000

a

2008

(DNPM,

2009)................................................................................................................................15

Figura 2.4.: Representação gráfica da produção nacional secundária de Pb metálico no

período de 1999 a 2008 (DNPM, 2009)..........................................................................16

Figura 2.5.: Principais formas de destinação de resíduos perigosos dentro da indústria,

inventariados no estado de Minas Gerais entre julho/2001 e julho/2002........................20

Figura 2.6.: Relação entre Resíduos Perigosos e Não-Perigosos inventariados no estado

de Minas Gerais entre julho/2001 e julho/2002. .............................................................21

Figura 2.7.: Aplicabilidade de diferentes métodos de concentração gravimétrica em

função da granulometria..................................................................................................24

Figura

2.8.:

Diagrama

de

produção

de

chumbo

por

fusão

alcalina.............................................................................................................................28

Figura 2.9.: Diagrama de reversão de sulfeto de sódio para soda cáustica e

enxofre.............................................................................................................................31

Figura

2.10.:

Diagrama

de

produção

do

Pb

pelo

processo

Placid...............................................................................................................................34

Figura 2.11.: Diagrama de bloco do processo LEADCLOR..........................................37

Figura 3.1.: Fotografia do armazenamento do resíduo copela, em tambores, nas

instalações do laboratório gerador do resíduo.................................................................45

Figura 3.2.: Fotografia do resíduo copela gerado na etapa de copelação na

determinação

de

Au

pelo

método

de

Pb

FA....................................................................................................................................46

Figura 3.3.: Fluxograma dos métodos utilizados...........................................................58

viii

Figura 4.1.: Difratograma de raios-x do resíduo copela, referente à análise da primeira

amostragem do resíduo, com os seguintes picos identificados: P – periclásio (MgO), M

– massicote (PbO), O – óxido de cálcio (CaO) e L – litargírio (PbO)............................60

Figura 4.2.: Difratograma de raios-x do resíduo copela, referente à análise da segunda

amostragem do resíduo, com os seguintes picos identificados: P – periclasio (MgO), M

– massicote (PbO) e L – litargírio (PbO).........................................................................61

Figura 4.3.: Representação gráfica da distribuição do contaminante chumbo (%m/m)

entre

as

diferentes

frações

granulométricas

analisadas

para

o

resíduo

copela...............................................................................................................................62

Figura 4.4.: Difratograma dos grãos cinza e amarelos do resíduo copela, na faixa

granulométrica -2000µm +1000µm, submetidos ao procedimento de catação, no qual

foram identificados os seguintes picos: (P) – periclásio (MgO), (M) - massicote (PbO),

(L) - litargírio (PbO) e (Q) – quartzo (SiO2)..................................................................67

Figura 4.5. (A) Micrografia (MEV) elétrons retroespalhados, sob uma tensão de

aceleração de 20kV e magnificação de 350x, e (B) Micrografia óptica com objetiva de

20x, do resíduo copela na faixa granulométrica -1000µm +600µm...........................68

Figura 4.6. (A) Micrografia (MEV) elétrons retroespalhados, sob uma tensão de

aceleração de 20kV e magnificação de 370x, e (B) Micrografia óptica com objetiva de

10x, do resíduo copela na granulométrica -60µm +45µm..........................................69

Figura 4.7.: (A) Micrografia (MEV) elétrons retroespalhados, sob uma tensão de

aceleração de 20kV e magnificação de 1500x, e (B) Micrografia óptica com objetiva de

20x, do resíduo copela na faixa granulométrica -60µm +45µm.................................69

Figura 4.8.: (A) Micrografia (MEV) elétrons retroespalhados, sob uma tensão de

aceleração de 20KV e magnificação de 370x, e (B) Micrografia óptica, objetiva de 10x,

do

resíduo

copela

na

granulometria

inferior

a

45µm................................................................................................................................70

Figura 4.9.: (A) Micrografia (MEV) elétrons retroespalhados, sob uma tensão de

aceleração de 20KV e magnificação de 370x, e (B) Micrografia óptica com objetiva de

10x, do resíduo copela na granulometria inferior a 45µm...............................................71

Figura 4.10.: Difratograma de raios-x do resíduo copela e da mistura PbO P.A. e MgO

P.A., sem aquecimento, ambos na faixa granulométrica -60µm +45µm, com os

seguintes picos identificados: P – periclásio (MgO), M – massicote (PbO), L – litargírio

(PbO) e B – brucita (Mg(OH)2).......................................................................................72

ix

Figura 4.11.: Difratograma de raios-x do “resíduo copela” e da mistura PbO P.A. e

MgO P.A., submetida ao aquecimento, ambos na faixa granulométrica -60µm

+45µm, com os seguintes picos identificados: P – periclásio (MgO), M – massicote

(PbO), L – litargírio (PbO).............................................................................................72

Figura 4.12.: Difratograma de raios-x do resíduo copela e da mistura PbO P.A. e MgO

P.A., sem aquecimento, ambos na granulometria inferior a 45µm, com os seguintes

picos identificados: P – periclásio (MgO), M – massicote (PbO), L – litargírio (PbO) e

B – brucita (Mg(OH)2)....................................................................................................73

Figura 4.13.: Difratograma de raios-x do resíduo copela e da mistura, PbO P.A. e MgO

P.A., submetida ao aquecimento, ambos na granulometria inferior a 45µm, com os

seguintes picos identificados: P – periclásio (MgO), M – massicote (PbO), L – litargírio

(PbO)...............................................................................................................................74

Figura 4.14.: Difratograma de raios-x do concentrado e do rejeito do resíduo copela

obtidos no teste de separação por densidade no concentrador Falcon e do resíduo copela,

todos na faixa granulométrica -60µm +45µm, com os seguintes picos identificados:

P

–

periclásio

(MgO),

M

–

massicote

(PbO),

L

–

litargírio

(PbO)...............................................................................................................................76

Figura 4.15.: Difratograma de raios-x do concentrado e do rejeito do resíduo copela

obtidos no teste de separação por densidade no concentrador Falcon e do resíduo copela,

todos na granulometria inferior a 45µm, com os seguintes picos identificados: P –

periclásio (MgO), M – massicote (PbO), L – litargírio (PbO).......................................76

Figura 4.16.: Representação gráfica do teor médio de chumbo recuperado, nas

diferentes temperaturas, mantendo constante tempo e quantidades de S e de NaOH,

utilizadas na determinação da temperatura ótima para o processo de fusão alcalina para

produção

e

recuperação

de

chumbo

do

resíduo

copela...............................................................................................................................83

Figura 4.17.: Representação gráfica do teor médio de chumbo recuperado, em tempos

variados, mantendo constante a temperatura e quantidades de S e de NaOH, utilizados

na determinação do tempo ideal para o processo de fusão alcalina para produção e

recuperação de chumbo do resíduo copela......................................................................84

Figura 4.18.: Representação gráfica do teor médio de chumbo recuperado, em

quantidades variadas de S, mantendo constante tempo, temperatura e quantidade de

NaOH, utilizados na determinação da quantidade ideal de enxofre para o processo de

x

fusão

alcalina

para

produção

e

recuperação

de

chumbo

do

resíduo

copela...............................................................................................................................84

Figura 4.19.: Representação gráfica do teor médio de chumbo recuperado, em

quantidades variadas de NaOH, mantendo constante tempo, temperatura e quantidade S,

utilizados na determinação da quantidade ideal de enxofre para o processo de fusão

alcalina

para

produção

e

recuperação

de

chumbo

do

resíduo

copela...............................................................................................................................85

Figura 4.20.: Difratograma de raios-x do material obtido no processo de fusão alcalina

para produção e recuperação do chumbo metálico a partir do resíduo copela na faixa

granulométrica -1000µm ― +600µm, no qual foram identificados os seguintes picos: P

–

Periclásio

(MgO),

L

–

Litargírio

(PbO)

e

C

-

Chumbo

metálico

(Pb)..................................................................................................................................86

Figura 4.21.: Representação gráfica da eficiência na extração de chumbo em função da

variação dos reagentes, da concentração das soluções de lixiviação e da relação massa

do

resíduo/volume

da

solução

lixiviante,

pelo

processo

de

lixiviação

química............................................................................................................................91

Figura 4.22.: Representação gráfica da eficiência na extração de PbO, do resíduo

copela, utilizando água régia e outras soluções com proporções variadas de HCl e

HNO3, como soluções lixiviantes....................................................................................93

Figura 4.23.: Representação gráfica da eficiência na extração de PbO, do resíduo

copela, pelas soluções de uréia em ácido acético............................................................94

xi

LISTA DE TABELAS

Tabela 2.1.: Principais efeitos adversos sobre a saúde humana relacionados ao

chumbo............................................................................................................................18

Tabela 3.1.: Condições operacionais utilizadas nos ensaios de separação por densidade

no concentrador Falcon nas faixas granulométricas -60µm ― +45µm e inferior a

45µm................................................................................................................................50

Tabela 3.2.: Sequência de procedimentos experimentais para determinação das

condições ideais de produção e recuperação do Pb presente no resíduo copela pelo

método de fusão alcalina.................................................................................................53

Tabela 3.3.: Quantidade de cloreto de sódio (NaCl) utilizada para remoção de chumbo

(Pb) por precipitação de cloreto de chumbo (PbCl2) na solução de maior eficiência na

lixiviação de chumbo contido no resíduo copela............................................................56

Tabela 4.1.: Composição química das amostras da copela nova e usada, primeira e

segunda amostragens, determinada por meio da técnica de fluorescência de raios-x.....59

Tabela 4.2.: Teor do contaminante Pb entre as frações granulométricas analisadas para

o resíduo copela...............................................................................................................62

Tabela 4.3.: Densidade e demais parâmetros analisados em diferentes frações

granulométricas do resíduo copela..................................................................................63

Tabela 4.4.: Concentração dos parâmetros inorgânicos quantificados no extrato

lixiviado para o resíduo copela, na faixa granulométrica -1000µm +600µm,

estabelecidos

pelo

anexo

F

da

norma

ABNT

NBR

10.004

(2004)...............................................................................................................................65

Tabela 4.5.: Teste de corrosividade do resíduo copela, na faixa granulométrica

-1000µm―+600µm,

realizado

segundo

ABNT

NBR

10004

(2004)...............................................................................................................................66

Tabela 4.6.: Massa do resíduo copela utilizada, massa de PbO contida no resíduo e

massas do concentrado e do rejeito do resíduo copela obtidas no teste de separação por

densidade no concentrador Falcon nas granulometrias -60µm +45µm e inferior a

45µm................................................................................................................................75

Tabela 4.7.: Massas de PbO obtidas em 10,00mL das soluções Pb(NO3)2 0,1mol.L-1;

0,01mol.L-1; 0,005mol.L-1; 0,0025 mol.L-1 e 0,001mol.L-1 na determinação da solução

xii

de menor concentração

de Pb

na qual é possível quantificar PbO por

gravimetria.......................................................................................................................77

Tabela 4.8.: Massas de PbO obtidas experimentalmente, variância e desvio padrão do

método gravimétrico para determinação de PbO na solução de Pb(NO3)2

0,005mol/L........................................................................................................................79

Tabela 4.9.: Determinação da temperatura ideal para o processo de fusão alcalina para

produção e recuperação de chumbo a partir do resíduo copela.......................................80

Tabela 4.10.: Determinação do tempo ideal para o processo de fusão alcalina para

produção e recuperação de chumbo a partir do resíduo copela.......................................81

Tabela 4.11.: Determinação das quantidades ideais de S e de NaOH para o processo de

fusão alcalina para produção e recuperação de chumbo a partir do resíduo

copela...............................................................................................................................82

Tabela 4.12.: Concentração dos parâmetros inorgânicos quantificados no extrato

lixiviado para o resíduo gerado durante o tratamento do resíduo copela, pelo método de

fusão alcalina, estabelecidos pelo anexo F da norma ABNT NBR 10.004 (2004).........87

Tabela 4.13.: Teste de corrosividade do resíduo gerado durante o tratamento do resíduo

copela, pelo método de fusão alcalina, segundo ABNT NBR 10004 (2004)..................88

Tabela 4.14.: Concentração dos parâmetros ferro e chumbo no efluente gerado no

tratamento do resíduo copela pelo método de fusão alcalina, estabelecido pela da

Deliberação Normativa Conjunta COPAM/CERH-MG N°1 (2008)..............................88

Tabela 4.15.: Determinação da eficiência de extração de PbO na etapa de lixiviação

química............................................................................................................................89

Tabela 4.16.: Resultado de remoção dos íons Pb 2+ na solução 500g.L-1 de uréia em

ácido acético 2mol.L-1 por precipitação com cloreto de sódio........................................94

Tabela 4.17.: Concentração dos parâmetros inorgânicos quantificados no extrato

lixiviado para o resíduo gerado durante o tratamento do resíduo copela, pelo processo

hidrometalúrgico, estabelecidos pelo anexo F da norma ABNT NBR 10.004 (2004)....95

Tabela 4.18.: Teste de corrosividade do resíduo gerado durante o tratamento do resíduo

copela, pelo processo hidrometalúrgico, segundo ABNT NBR 10004 (2004)...............96

Tabela 4.19.: Concentração dos parâmetros arsênio, ferro e chumbo no efluente gerado

no tratamento do resíduo copela, pelo método hidrometalúrgico, estabelecido pela da

Deliberação Normativa Conjunta COPAM/CERH-MG N°1 (2008)..............................97

xiii

Tabela 4.20.: Balanço financeiro entre o consumo de reagentes e produto obtido pelo

tratamento

de

100Kg

do

resíduo

copela

pelo

processo

de

fusão

alcalina.............................................................................................................................97

Tabela 4.21.: Balanço financeiro entre o consumo de reagentes e produto obtido pelo

tratamento de 100Kg do resíduo copela pelo processo hidrometalúrgico.......................98

xiv

LISTA DE NOTAÇÕES E SÍMBOLOS

%m/m – percentagem massa por massa;

(1-α)x100% - nível de confiança para o teste t (student) usado na determinação do limite

de detecção do método gravimétrico para quantificação de Pb em solução;

(aq) – aquoso;

(g) – gasoso;

(l) – líquido;

(N-1) – graus de liberdade usado para cálculo no teste t (student) para determinação do

limite de detecção do método gravimétrico para determinação de Pb em solução;

(s)– sólido;

< ― > - usado para indicar uma faixa granulométrica;

°C – grau Celsius;

µm – micrometro;

10x – fator de aumento de 10 vezes;

20x – fator de aumento de 20 vezes;

2θ – variação de ângulo para análise de fluorescência e difração de raios-x;

A – área;

AAS – espectrometria de absorção atômica;

ABNT – Associação Brasileira de Normas Técnicas;

ABRELPE – Associação Brasileira das Empresas de Limpeza Pública e Resíduos

Especiais;

ác. – ácido;

Câmera PCTV – Câmera que integra o computador a uma televisão;

CDTN – Centro de Desenvolvimento da Tecnologia Nuclear;

CERH – Conselho Estadual de Recursos Hídricos;

cm – centímetro;

cm3.Kg-1 – centímetro cúbico por quilograma;

COPAM – Conselho Estadual de Política Ambiental;

D008 – código resíduo tóxico conforme ABNT NBR 10.004 (2004);

DIBK – diisobutilcetona;

DNPM – Departamento Nacional de Produção Mineral;

xv

DRX – difração de raios-x;

E/S – estabilização/solidificação;

EDS – Espectrômetro de energia dispersiva;

EDTA – ácido etilenodiaminotetracético;

FEAM – Fundação Estadual do Meio Ambiente;

g – grama;

g.cm-3 – grama por centímetro cúbico;

Grav. – gravimetria;

h – hora;

HPA – ID – diluição isotópica ácida a alta pressão;

Hz – hertz;

IBMP - índice biológico máximo permitido;

ICP - espectrometria de emissão atômica com fonte de plasma indutivamente acoplado;

ICP-MS – espectrometria de emissão atômica com fonte de plasma indutivamente

acoplado ao espectrômetro de massas;

ICP-OES – espectrofotometria de emissão atômica com fonte de plasma;

ILZSG – International Lead and Zinc Study Group;

INAA – análise instrumental por ativação neutrônica;

Kg – quilograma;

Kt/ano – quilotonelada por ano;

kV – quilovolt;

L – litro;

L.min-1 – litro por minuto;

LA-ICP-MS – ablação por laser acoplado ao espectrômetro de emissão óptica com fonte

de plasma induzido acoplado ao espectrômetro de massas;

LD – limite de detecção;

Ltda – limitada;

M – mol.L-1;

m2.g-1 – metro quadadro por grama;

MEV – microscopia eletrônica de varredura;

mg.L-1 – miligrama por litro;

min – minuto;

mL – mililitro;

xvi

mol.L-1 – mol por litro;

n – número de medidas experimentais executadas para obtenção da massa de PbO em

10mL solução Pb(NO3)2 0,005mol.L-1;

N° - número;

NAA – ativação neutrônica;

NBR – Norma Brasileira;

ng/g – nanograma por grama;

Ni-FA – Níquel Fire Assay;

nm – nanometro;

P.A. – Pró Análise;

Pb esp – massa de Pb esperada;

Pb rec – massa de Pb recuperada;

Pb-FA – chumbo Fire Assay;

PE – ponto de ebulição;

PGEs – elementos do grupo platina;

pH – potencial hidrogeniônico;

QI – quociente de inteligência;

R$ - Real (moeda no Brasil);

rpm – rotação por minuto;

S – desvio padrão;

S2 – variância;

t – tonelada;

t(n-1, 1-α) – valor da abcissa t (student) usado na determinação do limite de detecção do

método gravimétrico para quantificação de Pb em solução;

USG – United States Geological Survey;

v/v – volume por volume;

X – média da massa de PbO obtida experimentalmente em 10mL da solução Pb(NO3)2

0,005mol.L-1;

Xi – massa teórica de PbO em 10mL da solução Pb(NO3)2 0,005mol.L-1;

γ – radiação nuclear.

xvii

RESUMO

A técnica analítica preferencialmente utilizada para determinação de ouro em materiais

geológicos é a fusão chumbo-fire assay, que é responsável pela geração do resíduo

sólido copela. O referido resíduo foi caracterizado sob o ponto de vista químico e

mineralógico e também classificado segundo ABNT NBR 10004 (2004). Além disso,

foram avaliadas a concentração de chumbo e a liberação dos constituintes do resíduo

copela, por processos físicos, em diferentes granulometrias, além da possibilidade de

recuperação do chumbo, a partir do resíduo copela, pelos métodos de fusão alcalina e

hidrometalúrgico. Os resíduos gerados durante o tratamento do resíduo copela, tanto

pelo processo de fusão alcalina como pelo hidrometalúrgico, também foram

classificados segundo ABNT NBR 10004 (2004) e os efluentes gerados foram avaliados

segundo parâmetros arsênio, chumbo e ferro da Deliberação Normativa Conjunta

COPAM/CERH-MG N°1 (2008).

Os resultados mostraram que o resíduo é Perigoso-Classe I, por apresentar 2065mg.L-1

de chumbo no extrato lixiviado. Além disso, o teor de chumbo não variou muito entre as

diferentes frações granulométricas analisadas (32 a 46%m/m) e não houve liberação dos

constituintes do resíduo copela, mesmo em granulometrias inferiores a 45µm. A

eficiência de recuperação do chumbo pelo processo de fusão alcalina foi de

81,39%m/m. No processo hidrometalúrgico, a solução de 500g.L-1 de uréia em ácido

acético 2mol.L-1 foi a mais eficiente para recuperação de óxido de chumbo, dentre as

estudadas (96,03%m/m). Os resíduos gerados no tratamento do resíduo copela, tanto

pelo processo de fusão alcalina como pelo hidrometalúrgico, foram classificados como

Não – Perigosos – Classe II. Entretanto, os efluentes gerados no processo de fusão

alcalina e na remoção dos íons Pb 2+ da referida solução de uréia em ácido acético, por

precipitação com cloreto de sódio, não podem ser descartados nas redes coletoras de

esgoto por apresentarem elevadas concentrações de arsênio e chumbo (2,93mg.L-1 e

3191mg.L-1, respectivamente).

xviii

ABSTRACT

The analytical technique preferably used for gold determination in geologic materials is

the melting lead by fire assay (Pb-FA) which produces solid waste “cupel”. This waste

was characterized in chemical and mineralogical terms and also classified according to

Brazilian Environmental Legislation (ABNT NBR 10004:2004). In addition, the lead

concentration and the constituents released of the waste cupel were evaluated by

physical processes, in different particle sizes, besides of the possibility of lead recovery

from the cupel waste, by alkaline fusion and hydrometallurgical methods. The wastes

generated during the cupel waste treatment, as much by alkaline fusion process as by

hydrometallurgical methods also were classified according to Brazilian Environmental

Legislation (ABNT NBR 10004:2004) and the wastewaters were evaluated according to

arsenic, lead and iron parameters of Joint Regulatory Determination COPAM/CERHMG N° 1 (2008).

The results showed that the residue was classified as Hazardous-class I, because it

presents 2065mg.L-1 of lead in leachate extract. Moreover, the lead concentration didn’t

vary in different particle size analyzed (32 to 46%w/w) and didn’t have release of waste

constituents cupel even at particle sizes less than 45µm. The lead recovery efficiency

through alkaline fusion process was 81,39%w/w. In the hydrometallurgical process, the

solution of 500g.L-1 of urea in acetic acid 2mol.L-1 was the best lead oxide recovery

efficiency among those studied (96,03%w/w). The wastes generated in the cupel waste

treatment, as much by alkaline fusion process as by hydrometallurgical, were classified

as Non – Hazardous – Class II. However, the wastewaters generated in the alkaline

fusion process and in the removal of Pb 2+ ions in the described solution of urea in

acetic acid, by precipitation with sodium chloride, can’t be discharged in the sewage

systems by presenting high concentrations of arsenic and lead (2,93mg.L-1 and

3191mg.L-1,

respctively)

xix

CAPÍTULO 1

1. INTRODUÇÃO

A sociedade industrializada produz, na maioria de suas atividades, resíduos sólidos,

efluentes e gases, que afetam o equilíbrio do ambiente bem como a qualidade de vida e a

saúde humana. Atualmente, um dos resíduos de maior preocupação é o gerado pelo

manuseio do chumbo, que possui elevado grau toxicológico em, praticamente, todas as

suas composições químicas (KREUSCH, 2005; MACHADO, 2002).

1.1. O RESÍDUO COPELA

A análise de Au em materiais geológicos pelo método clássico Chumbo Fire-Assay

apresenta altos níveis de precisão, exatidão e baixos limites de detecção. Entretanto, gera

resíduos sólidos que contêm metais tóxicos tornando essa técnica analítica foco de

preocupação ambiental (MUIR et al., 2005; LAURUS e FLETCHER, 1999).

Em uma das etapas do método é utilizada uma copela, recipiente magnesiano, que é levado

ao forno a 940oC, durante 1h, para oxidação do chumbo proveniente do litargírio

adicionado à amostra em uma etapa anterior.

A copela fica contaminada com chumbo sendo classificada como Resíduo Perigoso Classe

I, por apresentar a concentração de chumbo no extrato lixiviado (2065mg.L-1) superior ao

limite máximo (1,0mg.L-1) estabelecido pelo anexo F da ABNT NBR 10.004 (2004), o que

justifica seu tratamento.

Estima-se que seja gerado 0,09kg de copela por análise e que, somente no Brasil, sejam

geradas 135t anuais (MAGALHÃES, 2008).

1

1.2. RECICLAGEM DO CHUMBO

A reciclagem de chumbo teve início com o objetivo de reaproveitar este resíduo metálico

como matéria-prima. A viabilidade de reciclagem desse metal tem sustentação na crescente

escassez dos recursos naturais, complementando assim a demanda exigida pelo mercado

industrial. Com a incorporação da variável ambiental nas atividades industriais, o

reaproveitamento atinge um segundo objetivo, talvez mais relevante, que é a eliminação ou

minimização do resíduo de chumbo armazenado pelos geradores ou depositado no meio

ambiente (MACHADO, 2002).

No Brasil, a reciclagem de chumbo é de grande importância, pois nosso país não possui

produção primária de chumbo metálico refinado e toda a produção nacional é secundária,

decorrente principalmente de baterias automotivas, industriais e das telecomunicações

(DNPM, 2010).

Nesse contexto, devido à sua elevada concentração de chumbo (42,40%m/m na faixa

granulométrica -1000µm ― +600µm), o resíduo copela possui potencial para ser utilizado

como matéria-prima no processo de produção de chumbo metálico ou de compostos deste

metal, aumentando o ciclo de vida do chumbo, evitando problemas de contaminação no

meio ambiente, contribuindo assim para decisões ecológicas e econômicas.

Atualmente, o principal método utilizado para recuperação convencional do chumbo é o

processo pirometalúrgico em fornos tipo cuba, rotativos ou outros tipos de fornos que

liberam gases SOx e particulados de chumbo para a atmosfera, gerando também até 25% de

escória e resíduos da quantidade de chumbo produzida que são considerados

resíduos altamente perigosos e devem ser dispostos em aterro industrial classe I. Esse fato

dificulta o sistema de tratamento e disposição final dos resíduos sólidos, líquidos e gasosos

deste sistema de recuperação (MATTOS e FERREIRA, 2007).

Os métodos pirometalúrgicos compreendem mais de 90% da tecnologia utilizada na

recuperação de chumbo de baterias (SONMEZ e KUMAR, 2009; PRENGAMAN et al.,

2001).

2

Segundo o laboratório gerador do “resíduo copela” estudado neste trabalho, as indústrias

que reciclam chumbo de baterias não têm interesse em reciclar a copela contaminada

devido ao fato do resíduo gerado no processo de reciclagem também ser Perigoso Classe I

e ter que ser disposto em aterro classe I, onerando os custos do processo. A proporção de

chumbo recuperado/resíduo gerado neste processo de reciclagem é de 40/60%, ou seja,

para cada 40kg de chumbo recuperados restam, no mínimo, 60kg de resíduo, sem contar

com os insumos adicionados na recuperação.

Neste trabalho, técnicas alternativas tais como a possibilidade de liberação do PbO contido

na amostra e consequente utilização de um dos métodos gravimétricos para reciclagem do

chumbo presente no resíduo copela em função da granulometria de liberação; a

recuperação de chumbo pelos processos de fusão alcalina e hidrometalúrgico (lixiviação

do resíduo por soluções de ácido nítrico, acético, ascórbico, cítrico, EDTA, clorídrico,

uréia em ácido acético, água régia e misturas de soluções de ácido nítrico e clorídrico em

várias concentrações, seguido pela precipitação dos íons chumbo na solução lixiviante

mais eficiente) foram avaliadas.

1.3. OBJETIVOS

Este trabalho é baseado no “resíduo sólido copela”, gerado na determinação de ouro pelo

método do Pb-FA, cujos objetivos principais foram:

Caracterização do resíduo;

Classificação Ambiental do resíduo;

Estudo de rotas para recuperação do chumbo presente no resíduo.

3

CAPÍTULO 2

2. REVISÃO BIBLIOGRÁFICA

2.1. O OURO

2.1.1. Importância, Uso e Aplicação

Na natureza, o ouro ocorre como um mineral metálico de cor amarela, denso e brilhante

(DNPM, 2009) o mais maleável e dúctil dentre todos os metais (DNPM, 2009;

MARSDEN, 2006) podendo um grama ser laminado em uma extensão de,

aproximadamente, um metro quadrado (DNPM, 2009).

O ouro é um dos poucos metais encontrados na natureza em estado nativo (DNPM, 2009;

MARSDEN, 2006) e se combina com outros elementos, dando origem a 19 minerais,

sendo a maioria rara ou raríssima (a concentração média de Au na crosta terrestre é de

5mg.t-1, valor muito baixo quando comparado, por exemplo, à ocorrência de prata

(0,07g.t-1) e cobre (50g.t-1)) (MAGALHÃES, 2008; TULLY e LUCEY, 2007; MARSDEN,

2006; USGS, 2005; KLEM et al., 2001; BAREFOOT e VAN LOON, 1999) evidenciando

seu elevado valor econômico). A maior parte destes minerais é classificada como teluretos,

sendo os mais frequentes a calaverita – AuTe2 e a silvanita – (Au, Ag)Te2. Os demais

minerais de ouro existentes são: krennerita – (Au, Ag)Te2; petzita – Ag3AuTe2; kostovita –

AuCuTe4; aurostibita – AuSb2; maldonita – Au2Bi; montbrayita – (Au, Sb)2Te3 e

muthmannita – (Ag, Au)Te, dentre outros (DNPM, 2009).

Atualmente, a demanda aurífera global é constituída por diversos setores diferenciados

abrangendo desde segmentos industriais, de saúde e eletrônicos até os setores de joalheria e

o financeiro, com finalidades especulativas (DNPM, 2009).

4

2.1.2. Determinação de Au em Laboratório Químico

A concentração de Au nos correspondentes minérios nunca é muito elevada (na maior

parte das áreas de explotação não ultrapassa 3g.t-1) (VANHAECKE et al., 2010;

JUVONEN, 2002) e uma série de tratamentos físicos e químicos (flotação, fundição, refino

químico úmido) são necessários à obtenção do Au (FIGUEIREDO et al., 1997).

Vários métodos são utilizados na determinação de Au em materiais geológicos, sendo que

a maioria requer etapas de extração ou pré-concentração.

(ROY et al., 2010) relataram a determinação de Au pela modificação da tradicional préconcentração por NiS-Fire-Assay, técnica na qual o recolhimento dos PGEs e Au é feito

pelo sulfeto de níquel (NiS) ao invés de pelo botão de chumbo como na técnica do Pb-FireAssay, seguida pela precipitação com telúrio e determinação por espectrometria de emissão

óptica com fonte de plasma indutivamente acoplado ligado ao espectrômetro de massas

(ICP-MS). A composição do fluxo de fusão da metodologia NiS-Fire-Assay foi alterada de

modo a produzir maiores grânulos de NiS. Além disso, metafosfato de sódio foi adicionado

ao fluxo visando uma melhor recuperação de PGEs e Au como uma das fases minerais da

amostra. Tais modificações resultaram em limites de detecção inferiores aos dos métodos

que combinam pré-concentração por fire-assay e determinação por ativação neutrônica. A

precisão do resultados obtida foi superior a 9% para todos os elementos analisados.

A extração de ouro pela solubilização do referido elemento em soluções alcalinas de

cianeto de sódio ou potássio, seguida pela extração por diisobutilcetona (DIBK) e

determinação por espectrometria de absorção atômica foi estudada por (JUVONEN E

KONTAS, 1999; SOUZA e LINS, 1989). Esta técnica apresenta eficiência superior a 90%.

Entretanto, é pouco seletiva, apresenta altos níveis de interferentes e requer grandes

quantidades de amostras e reagentes. Como consequência desse processo de extração do

ouro, volumes elevados de efluentes contendo compostos de cianeto e derivados podem

contaminar os rios, comprometendo a vida aquática, especialmente os peixes, podendo

afetar os demais seres vivos.

5

O Au também pode ser extraído por soluções ácidas, destacando-se a extração por água

régia por ser a mais utilizada. Além de apresentar baixos limites de detecção, esta técnica é

rápida, econômica e requer uma quantidade bem menor de massa de amostra para análise

quando comparada ao método do Fire-Assay. Entretanto, necessita de etapas adicionais de

purificação e pré-concentração antes da determinação dos analitos (BAREFOOT e VAN

LOON, 1999), apresenta baixa eficiência de extração em minérios com elevados teores de

sílica, baixa exatidão, além de gerar grandes volumes de efluentes ácidos contendo metais

que representam fonte de contaminação para os recursos hídricos e seres vivos

(MAGALHÃES, 2008).

(BUKHBINDER et al., 2009; TORGOV et al.; 2009) relataram a determinação de Au e

PGEs através da degradação da amostra em autoclave ou microondas, seguida pela

extração por aminas aromáticas primárias (p-octil e p-alquil anilina) em tolueno ou

diisobutilcetona (DIBK) e suas misturas com sulfetos de petróleo ou com ácido di-2etilhexilditiofosfórico. A extração ocorre independentemente do estado de oxidação do

elemento, à temperatura ambiente e na ausência de aditivos aceleradores. O método

permite a pré-concentração de PGEs e Au na amostra cerca de 10 a 20 vezes, reduzindo a

concentração dos elementos interferentes no extrato a valores admissíveis para análise

instrumental no plasma. Além disso, esse método possibilita a decomposição de amostras

para transferência (sem a perda de componentes voláteis) de todos os PGEs e Au, a uma

solução, em recipientes fechados.

(SAVARD et al., 2010) fizeram uma comparação entre a técnica de pré-concentração NiSFire-Assay seguida pela co-precipitação com Te e determinação por ICP-MS e a técnica de

diluição isotópica ácida à alta pressão (HPA-ID), que consiste na digestão da amostra em

solução ácida à pressão elevada seguida pela diluição isotópica que se baseia na medida da

variação (relacionada com a concentração do elemento na amostra) da composição

isotópica de um elemento na amostra causada pela adição de um isótopo estável deste

elemento que possua composição isotópica diferente do elemento na amostra, seguida

também pela determinação por ICP-MS, para quantificação de elementos do grupo platina,

rênio e ouro. Ambos os métodos são capazes de determinar rutênio, paládio, ósmio, irídio e

platina e, nenhuma diferença sistemática significativa entre os referidos métodos foi

constatada. Na maior parte das técnicas de diluição isotópica, são utilizadas pequenas

6

quantidades de amostra (2g) tornando-as mais vulneráveis ao efeito pepita. Entretanto,

essas técnicas permitem a determinação de rênio e atingem maior precisão em amostras

heterogêneas de baixos níveis de concentração. O NiS-FA permite a determinação de

ródio e ouro, utiliza quantidades relativamente grandes de amostra (15g) reduzindo o efeito

pepita, além de ser mais rápido e menos caro que a HPA-ID. Além disso, como cada uma

das referidas técnicas apresentaram vantagens e limitações, elas são consideradas

complementares.

Uma titulação potenciométrica baseada na precipitação do ânion AuCl4- pelo cátion

cetilpiridínio para determinação de ouro em ligas (jóias) foi desenvolvida como alternativa

ao tradicional Fire-Assay. Embora ela não consiga atingir os níveis de precisão

assegurados pela etapa de copelação do Fire-Assay, o procedimento é simples, o custo com

reagentes e equipamentos é insignificante quando comparado ao consumo de energia da

referida etapa de copelação. Além disso, evita-se a geração dos resíduos tóxicos ricos em

chumbo decorrentes do método Fire-Assay (CAPORALI et al., 2010).

Técnicas diretas (que dispensam a pré-concentração) de análise de Au e PGEs como a

ablação por laser acoplado ao espectrômetro de emissão óptica com fonte de plasma

indutivamente acoplado ao espectrômetro de massa (LA-ICP-MS) têm sido estudadas por

(VANHAECKE et al., 2010; RESANO et al., 2008). A técnica de ablação com laser

permite a seleção da área de interesse na amostra e, como a transferência de energia é

rápida, não ocorre aquecimento da amostra (obtenção de uma cratera bem definida), além

de o material sofrer uma espécie de explosão controlada. O intervalo de tempo ideal

durante o qual a energia (laser) deve incidir sobre uma amostra, para determinação dos

referidos elementos, foi avaliado. Foi observado que o fentosegundo apresenta vantagem

não somente em relação à capacidade de detecção (3 a 10 vezes maior) como também em

relação à precisão dos resultados quando comparado ao nanosegundo. Segundo

(SHIBUYA, 1999), nesta técnica, um feixe de laser de alta potência é utilizado na

vaporização de material superficial. Quando acoplado ao ICP-MS, esse vapor é

transportado por um fluxo de argônio até o plasma, onde os átomos são ionizados. O

método evita procedimentos complexos e demorados de digestão da amostra, tornando as

análises extremamente rápidas (em torno de 3 minutos por amostra na determinação de

aproximadamente 10 isótopos), além de evitar contaminações e perda de elementos nos

7

processos de manipulação das amostras, formação de muitos interferentes presentes em

análise por via úmida (principalmente óxidos e hidróxidos) e destruição total do material

analisado. A técnica apresenta capacidade de análise com alta resolução espacial (centenas

ou até mesmo dezenas de micrômetros) e pode ser aplicada tanto a materiais condutores

como isolantes. Entretanto, a forte dependência da interação laser com as propriedades

físicas da matriz leva ao problema de falta de materiais de referência.

(FIGUEIREDO et al., 1997) utilizaram a técnica de ativação neutrônica (NAA) para

determinação direta de ouro e PGEs. O procedimento consiste na irradiação de 1,0g de

rocha com nêutrons térmicos, seguida de medida da atividade do radioisótopo

198

Au por

espectrometria gama de alta resolução. O método é baseado na reação nuclear

197

Au(n,γ)198Au. Os resultados obtidos comprovaram a exatidão e a reprodutibilidade

(desvios da ordem de 10%) do método. O limite de detecção obtido foi de 0,005µg.g-1.

Além disso, o método é rápido, permitindo analisar um grande número de amostras com

sensibilidade adequada. Entretanto, a irradiação dessas amostras é feita em um reator, o

que é um problema, pois se tem poucos reatores disponíveis para este procedimento. Em

Minas apenas o Centro de Desenvolvimento de Tecnologia Nuclear (CDTN) possui esse

equipamento.

Apesar das várias técnicas disponíveis, a análise de minérios apresenta um desafio

considerável, devido à concentrações relativamente baixas dos elementos-alvo, a sua

distribuição heterogênea dentro da matriz e as propriedades químicas desses elementos,

dificultando sua dissolução (VANHAECKE et al., 2010; MCINTOSH et al. 2006;

JUVONEN et al., 2002; FIGUEIREDO et al., 1997). Entretanto, procedimentos FireAssay permitem que esses inconvenientes sejam contornados, uma vez que utilizam

quantidades consideráveis da amostra (combate o problema da heterogeneidade) e

envolvem a extração de PGEs e Au em um coletor fundido (mais frequentemente Pb, NiS

ou Cu). No caso do Pb-Fire Assay, o Pb da matriz pode ser posteriormente removido por

fusão oxidativa, pela qual o chumbo é convertido em PbO, que é absorvido pelo recipiente

magnesiano copela (pré-concentração) e a amálgama obtida pode ser analisada por

gravimetria ou após dissolução (VANHAECKE et al., 2010). Além disso, o Fire Assay

apresenta altos níveis de precisão e exatidão e baixos limites de detecção (ng.g-1)

(MAGALHÃES, 2008; BAREFOOT e VAN LOON, 1999).

8

Atualmente tanto o método de Chumbo-Fire-Assay (Pb-FA) como o de Níquel-Fire-Assay

(NiS-FA) têm sido utilizados como coletores. Entretanto, NiS-FA é menos sensível ao ouro

(BAREFOOT e VAN LOON, 1999) e, ambos geram resíduos sólidos que contem metais

tóxicos

tornando

essas

técnicas

analíticas

focos

de

preocupação

ambiental

(MAGALHÃES, 2008; MUIR et al., 2005).

2.1.2.1. Descrição do Método do Pb-FA

Na determinação de ouro pelo método do Pb-FA, figura 2.1, a amostra é britada

(JUVONEN e KONTAS, 1999), pulverizada até atingir granulometria inferior a 75µm

(VANHAECKE et al., 2010; LUZ et al., 2004) e, a seguir, 20g da amostra é adicionada a

uma embalagem plástica contendo 50g de litargírio (PbO) e 200g do fluxo composto por

32g de carbonato de sódio (Na2CO3), 44g de bórax anidro (Na2B4O7), 52g de tartarato

ácido de potássio (KHC4H4O6), 20g de quartzo (SiO2) e solução de nitrato de prata

(AgNO3). O material é colocado em um cadinho e submetido à fusão durante 1 hora a

1100°C. Após quatro fusões o cadinho contamina-se com Pb dando origem ao “resíduo

cadinho”, não sendo mais reutilizado em outras amostras para prevenir a contaminação das

mesmas. A mistura fundida é vertida em uma coquilha para resfriamento, resultando em

uma amálgama metálica composta pelo Pb, Au e PGEs (Pt, Pd, Rh, Ir, Ru e Os) e uma

escória formada por quartzo e pelos constituintes da amostra analisada (MAGALHÃES,

2008; RAO e REDDI, 2000; JUVONEN e KONTAS, 1999; ABNT – 10002, 1987). A

composição do fluxo deve ser adequada de forma a decompor a amostra e formar um óxido

da escória enquanto o carbono reduz o litargírio para dar origem a um coletor de chumbo

metálico que promove a concentração dos PGEs e Au da amostra (MCINTOSH et al.,

2006). O amálgama metálico é separado por gravidade para a parte inferior da coquilha e a

escória permanece na parte superior. Após a remoção da escória, os metais nobres são

separados do chumbo na etapa denominada copelação na qual o amálgama, também

chamado “botão de chumbo”, é transferido para uma copela e submetido à temperatura de

940°C por 1 hora para oxidação do Pb e formação de um amálgama de prata “pérola de

prata”. O Pb é incorporado na estrutura da copela, recipiente magnesiano, que passa a ser

o “resíduo copela”, objeto de estudo deste trabalho. A copela é substituída a cada análise

para evitar a contaminação das demais amostras a serem analisadas. O amálgama de prata

9

é transferido para um tubo de ensaio e dissolvido em 0,5mL de HNO3 (65%v/v) e 1,5mL

de HCl (37%v/v). O tubo de ensaio é levado ao aquecimento e, após dissolução completa

do amálgama, são adicionados 10mL de solução de HCl (6mol.L-1) (MAGALHÃES, 2008;

RAO e REDDI, 2000; JUVONEN e KONTAS, 1999; ABNT – 10002, 1987).

A determinação de Au na solução ácida obtida pode ser feita pelas técnicas de

espectrofotometria de absorção atômica com chama ar-acetileno (AAS), análise

instrumental por ativação neutrônica (INAA), espectrofotometria de emissão óptica com

fonte de plasma indutivamente acoplado (ICP-OES) e espectrofotometria de emissão

óptica com fonte de plasma indutivamente acoplado ligado ao espectrofotômetro de massas

ICP-MS) (VANHAECKE et al., 2010; RAO e REDDI, 2000; BAREFOOT e VAN LOON,

1999; HALL et al., 1990).

Segundo Levin et al. (1966), citados por MICINTOSH et al. (2006, p.223), geralmente as

amostras analisadas para determinação de Au consistem em silicatos e cromita de várias

composições e o fluxo básico contendo Na2O permite que a amostra de silicatos se funda à

temperaturas mais baixas que são mais facilmente alcançadas em fornos convencionais. A

adição de B2O3 é feita para abaixar a temperatura de fusão além da que pode ser obtida

com Na2O sozinho. Tanto B2O3 como SiO2 são utilizados para equilibrar o fluxo, uma vez

que as amostras têm, frequentemente, uma variedade de outros óxidos básicos.

Amostra britada e pulverizada (75µm)

20g amostra, 50g PbO, 32g de Na2CO3, 44g Na2B4O7, KHC4H4O6, 20g SiO2 e sol. AgNO3

Cadinho (fusão 1100 C, 1h)

Amálgama metálica (Pb, Au e PGEs)

Escória (quartzo e demais constiuintes)

Copela (940 C, 1h)

Amálgama de Ag

Dissolução em sol. HNO3, HCl e

aquecimento

Determinação AAS, ICPOES, ICP-MS e INAA

Figura 2.1.: Esquema da metodologia do Pb-FA para determinação de Au em laboratório.

10

O tradicional método Pb-FA para determinação de Au e PGEs foi automatizado, com

sucesso, de forma a preservar a precisão dos resultados obtidos. Para que a automação

fosse possível, as etapas de fusão e separação da escória da amálgama metálica composta

pelo Pb, Au e PGEs, foram unificadas e a etapa de copelação eliminada. Além disso, uma

amostra na granulometria mais fina (45µm) passou a ser utilizada para análise e o

carbonato de sódio (temperatura de fusão 858°C), tradicionalmente usado no fluxo, foi

substituído pelo hidróxido de sódio (temperatura de fusão 323°C). Todos esses fatores

levaram a uma diminuição significativa do tempo de análise que passou de 24 horas a 60

minutos. A eliminação da etapa de copelação, além de contribuir para a diminuição do

tempo de análise, levou à redução dos resíduos gerados no método, já que, nela, a copela

só pode ser usada uma vez devido a absorção do PbO pelo referido recipiente. Além disso,

a emissão de gases tóxicos emitidos durante a copelação também foi erradicada

(MCINTOSH et al., 2006.

Apesar das vantagens apresentadas pelo método Fire-Assay automatizado, a maior parte

dos laboratórios ainda utiliza o tradicional, devido ao fato de a automação ser cara sendo

necessário, portanto, um planejamento cuidadoso e preciso. Além disso, para que as

análises não sejam interrompidas durante a manutenção e limpeza dos equipamentos,

seriam necessários equipamentos reservas o que tornaria o processo ainda mais caro.

2.1.2.2. Resíduo Gerado na Metodologia Pb-FA

O recipiente copela, contaminado com Pb, proveniente do uso de PbO usado como agente

redutor na etapa de copelação, representa um dos principais resíduos gerados na

determinação de Au pelo método de Pb-FA. São gerados em média 90g do “resíduo

copela” por análise realizada.

De acordo com o principal fabricante de copela no Brasil, são produzidas 1,5 milhões de

unidades de copela ao ano, o que evidencia a realização de, no mínimo, o mesmo número

de análises por Pb-FA (MAGALHÃES, 2008). Portanto, estima-se que somente no Brasil

sejam geradas 135t anuais do “resíduo copela”, evidenciando a necessidade de tratá-lo.

11

2.2. O CHUMBO

2.2.1. Propriedades e Ocorrência

O chumbo, símbolo Pb, é um metal cinzento, azulado brilhante, não elástico, mole, dúctil,

maleável, (DNPM, 2009; GOMES, 2006; MAVROPOULOS, 1999) trabalhável a frio,

razoável condutor de calor e eletricidade, possui condutibilidade térmica, coeficiente de

expansão térmica linear de 29x10-6/1°C, e aumento em volume (20°C ao ponto de fusão)

de 6,1%. Peso específico 11,37, baixo ponto de fusão (327°C), peso atômico 207,2 e ponto

de ebulição a 1.717°C (DNPM, 2009; MAVROPOULOS, 1999), emitindo, antes desta

temperatura, vapores tóxicos. Exibe retração linear na solidificação de 1 a 2,5% e

alongamento de 31% (DNPM, 2009).

O chumbo é pouco resistente quando submetido a repetidas aplicações de esforços

mecânicos, tensão produzida pela vibração, resfriamento e dobramento alternando,

ocasionando fissuras. Além disso, o chumbo é solúvel nos ácidos nítrico, acético, sulfúrico

e clorídrico em ebulição e resistente à ação dos demais ácidos (DNPM, 2009).

Embora a presença do chumbo na crosta terrestre seja de apenas 0,002%, ocorrem jazidas

em várias partes da terra, que são exploradas com teor de 3% (DNPM, 2009). O chumbo

raramente é encontrado no seu estado natural, mas sim, em combinações com outros

elementos, sendo os mais importantes minérios a galena (PbS), cerussita (PbCO3),

anglesita (PbSO4), piromorfita ((Pb 3PO4)2), vanadinita (Pb 5(VO4)3Cl), crocroíta (PbCrO4),

e a wulfenita (PbMoO4) (DNPM, 2009; MAVROPOULOS, 1999), sendo a galena (Pb =

86,6% e S = 13,4%) de maior destaque e de ocorrência geralmente associada com a prata.

Os metais zinco, cobre, ouro e antimônio também aparecem associados ao chumbo

(DNPM, 2009).

Algumas propriedades do chumbo tais como baixo ponto de fusão, alta resistência à

corrosão, alta densidade, alta opacidade aos raios x e gama, reação eletroquímica com

ácido sulfúrico e estabilidade química no ar, solo e água, determinam sua importância

comercial (GOMES, 2006).

12

2.2.2. Aplicações do Chumbo e de Seus Compostos

O chumbo é o quinto metal mais abundante do planeta (MATTOS e FERREIRA, 2007), o

sexto de maior utilidade industrial e um dos principais do grupo dos não-ferrosos (DNPM,

2009).

O chumbo é utilizado na forma de lâminas ou tubulações, uma vez que flexibilidade e

resistência à corrosão são características requeridas em indústrias de construção. É

utilizado também para revestimento de cabos, como ingredientes na solda, em material de

revestimento na indústria automotiva (GOMES, 2006; PAOLIELLO e CHASIN, 2001),

construção de chapas para pias, cisternas e telhados, bem como na indústria de

acumuladores (MATTOS e FERREIRA, 2007).

Óxidos de chumbo são utilizados nas placas de baterias elétricas e em acumuladores como

agentes componentes na manufatura da borracha, como ingredientes nas tintas e como

constituintes de vitrificados, esmaltes e vidros (GOMES, 2006; PAOLIELLO e CHASIN,

2001).

Os sais de chumbo formam a base de muitas tintas e pigmentos. Carbonato e sulfato de

chumbo fornecem pigmentos amarelos, laranjas, vermelhos e verdes (GOMES, 2006;

PAOLIELLO e CHASIN, 2001). Arsenato de chumbo tem sido empregado como

inseticida (MATTOS e FERREIRA, 2007).

Todavia, a principal aplicação do chumbo é na construção de baterias para automóveis

(MATTOS e FERREIRA, 2007; GOMES; 2006; DNPM, 2009) e estacionárias, que

consomem em torno de 90% do chumbo em todo mundo (DNPM, 2009).

Entretanto, em função da periculosidade deste metal, muitos países têm restringido seu uso

(GOMES, 2006; PAOLIELLO e CHASIN, 2001).

A utilização de chumbo tem sido reduzida pela sua substituição, pelo álcool no caso do

Brasil, como antidetonante na gasolina (DNPM, 2009). No seguimento de revestimento de

cabos telefônicos e de energia, a substituição progride, com o surgimento de outros

13

produtos, especialmente o plástico. No setor de material de embalagem, o alumínio e certos

plásticos oferecem vantagens na fabricação de papéis, folhas, tubos, bisnagas e cápsulas. O

seguimento eletrônico, especialmente, microprocessadores e painéis, também, está

deixando de utilizar o chumbo (DNPM, 2009; GOMES, 2006; PAOLIELLO e CHASIN,

2001). Além disso, o chumbo tem sido substituído pelo estanho em soldas (GOMES, 2006;

PAOLIELLO e CHASIN, 2001).

2.2.3. Produção Mundial e Nacional

A produção mundial de minério e/ou concentrado de chumbo, em metal contido, atingiu

3,9 milhões de toneladas em 2008, o que significa um acréscimo de 7,46% em relação a

2007, embora tenha correspondido à metade da produção mundial de chumbo metálico

durante o período 2000-2008 que alcançou 8,7 milhões de toneladas neste último ano,

conforme figura 2.2. A produção brasileira de minério e/ou concentrado de chumbo em

2008, entretanto, representou 0,40% da produção mundial (15,4 mil toneladas) (DNPM,

2009).

Quantidade de Pb produzido (t)

9000

8000

7000

6000

5000

4000

3000

2000

1000

0

2000

2001

2002

2003

2004

2005

2006

2007

2008

Ano

Produção mundial de Pb metálico

Produção mundial de minério/concentrado de Pb

Figura 2.2.: Representação gráfica da produção mundial de chumbo metálico e da

produção de minério/concentrado de Pb no período de 2000-2008 (DNPM, 2009).

14

Praticamente toda produção mundial de Pb metálico, no período de 2000-2008, foi

consumida anualmente, sendo que, nos anos de 2003, 2004, 2005, 2006 e 2007, a demanda

foi maior que a produção, conforme figura 2.3.

Segundo International Lead and Zinc Study Group (ILZSG), por DNPM (2009, p.205) a

produção secundária do chumbo, em 2007, representou 54% da produção mundial do

chumbo refinado, demonstrando o grau de sustentabilidade que a sociedade mundial tem

buscado para garantir o futuro da humanidade.

A maior parte do Pb metálico produzido no Brasil provém da produção secundária, figura

2.4, decorrente principalmente da reciclagem de baterias automotivas. Em 2008 houve uma

redução de 29,92% (foram produzidas 95.704t) na produção nacional de chumbo refinado

devido à crise econômica global que atingiu fortemente os preços dos metais (DNPM,

2010).

Figura 2.3.: Representação gráfica da produção x consumo mundial de chumbo metálico

no período de 2000 a 2008 (DNPM, 2009).

15

Quantidade de Pb produzido (t)

140000

120000

100000

80000

60000

40000

20000

0

1999

2000

2001

2002

2003

2004

2005

2006

2007

2008

Ano

Produção nacional secundária de chumbo

Figura 2.4.: Representação gráfica da produção nacional secundária de Pb metálico no

período de 1999 a 2008 (DNPM, 2009).

No período de 1999 a 2007, a recuperação do Pb de baterias, no Brasil, foi em torno de

93% enquanto nos Estados Unidos foi de 99% entre 1999 a 2003 (MATOS, 2007).

A produção brasileira de minério de chumbo está restrita à mina de Morro Agudo, em

Paracatu - Minas Gerais (DNPM, 2009) e é totalmente exportada. A baixa produção

nacional é devido às jazidas não terem porte mundial (são pequenas e de baixo teor)

(MACHADO, 2002; MATTOS e FERREIRA, 2007; DNPM, 2010), ao chumbo não ser o

principal metal econômico da mina, à ausência de investimento em pesquisa mineral e em

tecnologia, ao baixo teor do minério de chumbo, tanto do minério sulfetado, quanto do

oxidado, que provoca diminuição no índice de recuperação na unidade de concentração.

Além disso, o Brasil importa semimanufaturados de chumbo como chumbo refinado,

eletrolítico, em lingote e formas brutas de chumbo; manufaturados, representados por

obras de chumbo, barras, perfis, fios, folhas, tiras, chapas, pó e escamas de chumbo; além

de compostos químicos constituídos por monóxido de chumbo, mínio (zarcão e laranja),

óxidos, sulfatos, carbonatos, silicatos e derivados nitrados dos fenóis (DNPM, 2010).

O Brasil não possui produção primária de chumbo metálico refinado. Toda a produção

nacional do metal refinado é obtida a partir de reciclagem do metal secundário,

especialmente de baterias automotivas, industriais e das telecomunicações (DNPM, 2010,

16

MATTOS e FERREIRA, 2007; MACHADO, 2002), em usinas refinadoras nas regiões

nordeste (PE), sul (RS e PR) e sudeste (SP, RJ, e MG) cuja capacidade instalada está em

torno de 160kt/ano.

2.2.4. Contaminação Ambiental e Humana

A maior parte do chumbo encontrada em alimentos, na água, na poeira (GOMES, 2006;

PAOLIELLO e CHASIN, 2001) e nos solos é proveniente de emissões veiculares (em

locais onde o chumbo ainda é usado na gasolina) (GOMES, 2006; PAOLIELLO e

CHASIN, 2001) e de fontes industriais (fundições de chumbo e por alguns ramos da

indústria química, por exemplo, fabricação de plastificantes para indústria de plásticos,

como o palmitato de chumbo, dentre outros) (MATOS e FERREIRA, 2007).

Segundo Nriagu e Pacyma, citados por MAVROPOULOS (1999, p.11), a cada ano um

total de 330t de chumbo são liberadas na atmosfera. As fontes naturais deste metal

(emissões vulcânicas, erosão e depósitos naturais) contribuem muito pouco (4%) com essas

concentrações.

O chumbo pode penetrar no organismo através da inalação (ar atmosférico), ingestão

(água, alimentos e solo contaminados) e por via dérmica. Estima-se que entre 39 e 47% do

chumbo inalado fique retido nos pulmões (LAUWERYS e LAVENNE, 1972) e que cerca

de 5 a 10% do chumbo ingerido seja absorvido pelo adulto, enquanto na criança até 50%

da dose introduzida pode ser absorvida (MACHADO, 2002). Além disso, o chumbo

também pode ser absorvido pela pele e músculos, porém com menor relevância (MATOS e

FERREIRA, 2007).

Após absorvido, o chumbo não é distribuído de forma homogênea no organismo. No

sangue, o chumbo circulante está quase sempre associado aos eritrócitos, sendo em

seguida distribuído aos tecidos moles (maiores concentrações no fígado e rins) e aos

minerais (ossos e dentes). O osso é o principal compartimento onde se armazena esse metal

(cerca de 90% do chumbo encontrado no organismo está depositado nos ossos sob a forma

de trifosfato). Isso ocorre porque o chumbo inibe ou imita a ação do cálcio o que faz com

que ele se acumule nos ossos e dentes. Além disso, o chumbo interage com proteínas

17

alterando os processos bioquímicos fundamentais (MAGALHÃES, 2008; MOREIRA e

MOREIRA 2004; WORD HEALTH ORGANIZATION, 1989).

O chumbo absorvido e armazenado tem uma meia-vida de pelo menos 25 anos nos ossos,

36 dias no sangue e 40 dias nos tecidos moles. Além disso, cerca de 90% do chumbo

ingerido e não absorvido, é excretado pelas fezes na forma de sulfetos, aproximadamente

75% é eliminado através da urina e quantidades inferiores a 8% pelo suor, saliva, unhas e

cabelo. (BARBOSA JUNIOR et al., 2006; MOREIRA e MOREIRA, 2004;

MAVROPOULOS, 1999). O chumbo pode ainda ser encontrado no leite materno em

pequenas quantidades (MAVROPOULOS, 1999).

Tabela 2.1.: Principais efeitos adversos sobre a saúde humana relacionados ao chumbo.

Tipos de danos à saúde

Efeitos adversos

Neurológicos

Encefalopatia aguda e crônica; cegueira, perda da fala,

neuropatia periférica, irritabilidade, tremores musculares,

alucinações, perda de memória, debilidade dos músculos

extensores, diminuição do QI (crianças).

Hematológicos

Anemia; mudanças nas atividades enzimáticas.

Endócrinos

Danos aos rins e no desenvolvimento das células, dentes e

ossos.

Desenvolvimento (crianças) Redução no crescimento.

Renais

Nefropatia, nefrite crônica, retenção de ácido úrico e gota

saturnínica.

Reprodutivos

Fertilidade reduzida e risco de abortos espontâneos.

Carcinogênicos

Efeito nos rins e células do DNA genômico.

Cardiovasculares

Provável aumento na pressão sanguínea, lesões cardíacas e

eletrocardiogramas anormais.

Gastrointestinais

Cólicas, diarréia, gastrites.

Hepáticos

Redução do metabolismo.

Fonte: MAGALHÃES, 2008.

Limites de tolerância de exposição ao chumbo são estabelecidos apesar de não se conhecer

índices seguros de exposição a ele. No Brasil, o limite de tolerância ao chumbo no

organismo é de 0,6mg.L-1 (índice biológico máximo permitido – IBMP) e no ar é de

18

0,1mg.m-3. Tais limites são superiores aos valores estabelecidos pelos Estados Unidos

(American Conference of Governmental Industrial Hygienists) que são, respectivamente,

0,03mg.L-1 e 0,05mg.m-3 (BRASIL NR 15, 2006; MOREIRA e MOREIRA, 2004).

Quando presente no ar, o chumbo rapidamente se deposita no solo devido a sua elevada

densidade (MAVROPOULOS, 1999, WORD HEALTH ORGANIZATION, 1989). Na

água, o chumbo mantém o equilíbrio entre o sedimento e a fase aquosa permanecendo na

forma suspensa e dissolvida, facilitando a contaminação de organismos vivos como as

plantas e os animais (WORD HEALTH ORGANIZATION, 1989).

Nos vegetais, a carga de contaminantes existentes é gerada através da captação do metal

pelas raízes. Como o chumbo não tem grande capacidade de migrar no interior das

plantas, estas absorvem pequenos teores deste metal. Ao se depositar, o chumbo adere à

superfície dos vegetais e cerca de 32 a 98% deste metal aderido pode ser removido pela

lavagem

ou

esfregação

e

pelo

preparo

dos

vegetais

antes

do

cozimento

(MAVROPOULOS, 1999).

A concentração de chumbo em tecidos de animais é proveniente da dieta e sua distribuição

no organismo animal está relacionada ao metabolismo do cálcio, sendo a fauna aquática,

por exemplo, os peixes, a mais afetada (PAOLIELLO e CHASIN, 2001).

A principal via de contaminação de organismos vivos é através da água contaminada

(recursos hídricos). No Brasil, segundo a Resolução Conama 357 (2007), o limite máximo