TEORIA DAS FALHAS

1

INTRODUÇÃO

Elementos estruturais e seus componentes são dimensionados e projetados de

acordo com o material corresponde a sua estrutura, sendo caracterizado como dúcteis

ou frágeis. Assim, quando o engenheiro prepara o projeto para um determinado

carregamento, mas já analisando o qual tipo de material empregado na obra

estabilizando dessa forma e estipulando um limite superior para o estado de tensões

definindo a falha do material.

Outro fator contribuinte para o dimensionamento estrutural seriam os modos de

falha que são prontamente definidos se o elemento estiver submetido a um estado de

tensão uniaxial, como no caso de tensão simples. Caso o elemento esteja submetido

a estados de tensão biaxial ou triaxial, o critério para ruptura fica mais difícil de

estabelecer.

Na prática da engenharia estudam-se quatro teorias para prever a ruptura de

um material submetido a um estado multiaxial de tensões. Utilizam-se estas teorias

para se calcular as tensões admissíveis descritas em muitas normas de projeto.

2 REFERENCIAL TEÓRICO

A falha do material varia de acordo com a cada característica de rigidez do

corpo. Temos dois grandes subgrupos para melhor classificação: materiais dúcteis e

frágeis. Se o material for dúctil, geralmente a falha será especificada pelo início do

escoamento; se for frágil, ela será especificada pela fratura. Levando em consideração

as forças externas envolvidas em cada peça (tensões uniaxiais, biaxial, triaxial)

determinando assim as tensões admissíveis.

2.1 MATERIAIS DÚCTEIS

O caso mais comum de escoamento de um material dúctil, como o aço, é o

deslizamento que ocorre ao longo dos planos de contato dos cristais que,

aleatoriamente ordenados, formam o próprio material.

2.1.1

Teoria da Tensão de Cisalhamento Máxima ou Critério do Escoamento

de Tresca

O caso mais comum de escoamento de um material dúctil é o deslizamento

que ocorre ao longo dos planos de contato dos cristais que, aleatoriamente

ordenados, formam o próprio material. Esse deslizamento deve-se a tensão de

cisalhamento.

Essa teoria poderia ser comprovada, por meio de experimentos, se

confeccionarmos um corpo de prova com uma faixa estreita com o alto polimento e

submeter a um teste de tração simples, assim comprovará a tensão provoca pelo

escoamento devido ao material em estudo. Na Figura 1, expõem ilustradamente esse

teste.

Figura 1 - Escoamento do aço

Fonte: (Salete Buffoni, SD)

Geralmente o escoamento de um material dúctil é o aço, e as linhas

apresentadas na Figura 1 demonstram os planos de deslizamento, que ocorrem a

aproximadamente 45º do eixo da faixa altamente polida.

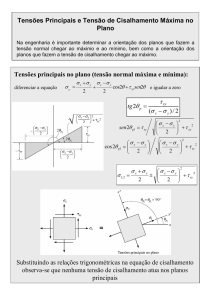

Considerando-se um elemento do material tirado de um corpo de prova para

um ensaio de tração, submetido apenas ao limite de escoamento σE, como apresenta

a Figura 2.a. A tensão de cisalhamento máxima é determinada a partir do círculo de

Mohr apresentado na Figura 2.b.

Assim temos que:

𝜏 𝑚á𝑥 =

𝜎𝐸

2

(1)

Figura 2 - Elemento de um material tirado de um corpo de prova

Fonte: (Salete Buffoni, SD)

Nos planos de tensão principal, a tensão de cisalhamento atua no plano de 45°,

de acordo com a Figura 2.c. Esses planos coincidem com a orientação das linhas de

Lüder, apontando a ruptura decorrente do cisalhamento por consequência da falha

dos materiais dúcteis. Assim, Henri Tresca, em 1868, propõe uma ideia a qual prevê

em um material dúctil sobrecarregado com qualquer tipo de carregamento uma tensão

de falha.

A tensão de cisalhamento máxima absoluta do escoamento do material tem

início quando o valor da tensão de cisalhamento atinge um valor máximo, ocasionando

o escoamento do material submetido a somente uma tensão axial.

Para evitar à ruptura, a tensão de cisalhamento máxima deve ser menor ou

igual à tração simples aplicada na estrutura. Para o estudo, é necessário colocar a

tensão de cisalhamento em função com as principais tensões. Porém, isso é aplicado

nos casos em que a tensão principal fora do plano for zero. No caso de duas tensões

principais no plano possuírem o mesmo sinal, isto é, ambas forem tração ou

compressão, a falha tem como característica acontecer fora da superfície aplicada.

Temos assim:

𝜏 𝑚𝑎𝑥 𝑎𝑏𝑠 =

𝜎 𝑚𝑎𝑥

(2)

2

Caso as tensões principais possuírem sinais opostos, a falha irá acontece no

plano e tem-se que:

τ max =

σ max−σ min

(3)

2

Com a equações (1), (2) e (3), a teoria da tensão de cisalhamento máxima para

o estado plano de tensões expõem para qualquer tensão principal no plano com σ1 e

σ2 de característica de acordo com as seguintes fundamentações:

|𝜎1| = 𝜎𝐸

𝜎1 𝑒 𝜎2 𝑡𝑒𝑚 𝑠𝑖𝑛𝑎𝑖𝑠 𝑖𝑔𝑢𝑎𝑖𝑠 {

|𝜎2| = 𝜎𝐸

𝜎1 𝑒 𝜎2 𝑡𝑒𝑚 𝑠𝑖𝑛𝑎𝑖𝑠 𝑜𝑝𝑜𝑠𝑡𝑜𝑠 {|𝜎1 − 𝜎2|

(4)

Um gráfico dessas equações é apresentado na Figura 3.

Figura 3 - Critério de Tresca

Fonte: (Salete Buffoni, SD)

Caso um material esteja sujeito a um estado de plano de tensões e suas

principais tensões no plano exibirem as coordenadas (σ1, σ2) apontada no limite ou

fora a área sombreada hexagonal, o material tende a falha.

2.1.2

Teoria de Energia de Distorção Máxima, Critério de Von Misses e H.

Hencky

Quando um material deformado por um carregamento externo propende a

guardar a energia internamente em todo o conjunto do seu volume, a energia em cada

ponto do volume do material é denominada como densidade de energia de

deformação sujeita a uma tensão uniaxial, σ, descrita como:

1

𝑢 = 2 𝜎𝜀

(5)

Este método de falha apoia-se nas distorções ocasionada pela energia

deformação. Com base na figura 4.a, a densidade de energia de deformação em um

elemento de volume do material subordinado ás três tensões principais σ1, σ2 e σ3.

𝑢=

1

1

𝜎1𝜀1 + 2 𝜎2𝜀2 +

2

1

2

𝜎3𝜀3

(6)

Caso o material se comporte de maneira linear elástica aplica-se a lei de Hooke.

Assim, substituindo a equação:

𝜀𝑥 =

1

[𝜎𝑥 − 𝑣 (𝜎𝑦 + 𝜎𝑥 )]

𝐸

1

𝜀𝑦 = 𝐸 [𝜎𝑦 − 𝑣 (𝜎𝑥 + 𝜎𝑧)]

𝜀𝑧 =

(7)

1

[𝜎𝑧 − 𝑣(𝜎𝑥 − 𝜎𝑦)]

𝐸

Na equação (6) e simplificando obtemos:

1

𝑢 = 2𝐸 [𝜎12 + 𝜎22 + 𝜎32 − 2𝑣(𝜎1𝜎2 + 𝜎1𝜎3 + 𝜎2𝜎3)]

(8)

A densidade de energia de deformação é a soma de duas partes, no qual uma

desempenha a energia mínima para a realização de alguma alteração no volume,

porém sem mudar a forma do elemento. Já a segunda simboliza a energia necessária

para distorcer o elemento.

A energia armazenada tem como característica própria a mudança de volume

do elemento como a mudança de volume provocada pela aplicação da tensão

principal média σmed = (σ1 +σ2 +σ3)/3, uma vez que as deformações principais

provocam tensão na peça, apresentada na Figura 4.b.

A energia de distorção é resultante do restante das tensões (σ1 − σmed), (σ2 −

σmed) e (σ3 − σmed), apresentada na Figura 4.c.

Figura 4 - Deformação de um elemento de volume do material

Fonte: (Salete Buffoni, SD)

Os experimentos demonstram que os materiais quando sujeitado a uma

tensão uniforme (hidrostática) não escoam igual a σmed. Sabendo disso, M. Huber, em

1904, propôs uma teoria, a qual foi definida a energia de distorção por unidade de

volume do material é igual ou maior que a energia de distorção por unidade de volume

do mesmo material quando ele é submetido a escoamento em um teste de tração

simples.

Permutando o σ1, σ2 e σ3 por (σ1 − σmed) , (σ2 − σmed) e (σ3 − σmed), nessa ordem

na equação (8), temos a seguinte função:

𝑢𝑑 =

1+𝑣

6𝐸

[(𝜎1 − 𝜎2)2 + (𝜎2 − 𝜎3)2 + (𝜎3 − 𝜎1)2 ]

(9)

No caso do estado plano de tensões, σ3 = 0 e assim,

𝑢𝑑 =

1+𝑣

3𝐸

[𝜎12 − 𝜎1𝜎2 + (𝜎2)2 ]

(10)

Em um teste de tração uniaxial, σ1 =σE, σ2 =σ3 =0 e assim:

(𝑢𝑑 )𝐸 =

1+𝑣

3𝐸

𝜎𝐸²

(11)

Como a teoria da energia de distorção máxima requer que ud = (ud)E, então

temos que:

𝜎1² − 𝜎1𝜎2 + 𝜎2² = 𝜎𝐸²

(12)

A equação (12) está representada graficamente através da curva da Figura 5.

Figura 5 - Critério de Von Misses

Fonte: (Salete Buffoni, SD)

Se em um local pontual do material estiver tracionado, deixando as

coordenadas da tensão (σ1, σ2) nos pontos de limite ou fora da área sombreada,

significa que houve uma falha no material. Essa comparação pode ser apresentada

na imagem a seguir.

Figura 6 - Comparação entre os métodos

Fonte: (Salete Buffoni, SD)

Embasado nesse teorema deduz que, as duas teorias resultam no mesmo

valor quando as tensões principais em questão são iguais.

2.2 MATERIAIS FRÁGEIS

2.2.1

Teoria da tensão normal máxima – W. Rankine

Nos materiais frágeis a falha tende ocorrer por uma fratura sem escoamento

aparente. Na figura a seguir (Figura 7), apresenta a falha durante a presença da

tração, assim a fratura atinge o limite de resistência (σr).

No ensaio de torção o local no qual a tração máxima ocorre resulta na fratura

do material. O plano de fratura do elemento, geralmente está a 45° da direção do

cisalhamento, demonstrando na Figura 7.b. A superfície da fratura tem como

característica ser helicoidal.

Figura 7 - Falha de materiais frágeis

Fonte: (Salete Buffoni, SD)

No decorrer da experiência conclui-se que a tensão de tração necessária para

a falha de um corpo em um teste de torção é próximo da necessária na fratura de um

corpo de prova sob uma força de tração simples.

Em um material frágil a falha ocorre quando a tensão principal máxima σ1 atingir

o valor correspondente a resistência que o material aguenta submetida a uma tração

simples. Assim, o material esteja submetido ao estado plano de tensões tem-se que:

|𝜎1| = 𝜎𝑟

|𝜎2| = 𝜎𝑟

(13)

A imagem a seguir tem como característica a representação gráfica da equação

13, verificando através da Figura 8, verificando a coordenada da tensão (σ1, σ2) em

um ponto do material fora da área sombreada, supondo que o material ir sofrer a

fratura, ressaltando que essa teoria é valido para materiais frágeis sob uma força de

tração sobre compressão.

Figura 8 - Teoria da tensão máxima

Fonte: (Salete Buffoni, SD)

2.2.2

Critério de Falha de Mohr

O critério de Falha de Mohr prevê a falha do material, no qual as propriedades

de tração e compressão são diferentes. Para se aplicar a falha de Mohr, tem que

obedecer tais critérios.

Assim, realizam-se três ensaios no material, no qual compreende um ensaio

de tração uniaxial, compressão uniaxial utilizadas para determinar os limites de

resistência a tração (σr)t e a compressão (σr)c.

Outro ensaio necessário para execução da análise de torção o limite de

resistência ao cisalhamento do material. O círculo de Mohr é construído para cada

uma dessas situações, representada na figura 9.

Figura 9 - Critério de falha de Mohr

Fonte: (Salete Buffoni, SD)

No círculo A representa a situação de tensão σ1 = σ2 = 0, σ3 = − (σr)c, no círculo

B representa a condição de tensão σ1 = (σr)t, σ2 = σ3 = 0 e o círculo C representa a

condição de cisalhamento puro provocada pelos três círculos contidos em um

envelope de falha indicado pela curva extrapolada desenhada tangencialmente a eles.

Caso o círculo tiver um ponto de tangencia com o plano de tensões ou se estender

por meio dessa superfície não ocorrerá à falha.

Na Figura 10, o gráfico das tensões principais σ1 e σ2 (σ3 = 0). A falha ocorre

quando o valor absoluto de qualquer uma das tensões principais atingem um valor

igual ou maior que (σr)t ou (σr)c. Dessa forma, o estado de tensão em um ponto é

estabelecido pela coordenada da tensão, ou sua localização no entorno dela.

Figura 10 - Critério de falha de Mohr

Fonte: (Salete Buffoni, SD)

Esse critério é bastante limitado, pois a fratura por tração que se sucede do

seu início dependendo das concentrações de tensões com desenvoltura nas

imperfeições do material, como exemplos vazios, superfícies pequenas e micro

trincas, variando de acordo com qual tipologia do corpo para corpo.

3

REFERENCIAL BIBLIOGRÁFICO

BUFFONI, Salete. Critérios de falhas. SD. Disponível

em:<http://www.professores.uff.br/salete/res1/aula141.pdf>. Acesso em: 08 nov.

2015.

AUTOR DESCONHECIDO. Critério de Von Mises e critério de resistência:

exercícios resolvidos. SD. Disponível

em:<http://www.tudoengcivil.com.br/2015/07/criterio-de-von-mises-criterios-de.html>.

Acesso em: 08 nov. 2015.

LIMA, Luciano Rodrigues Ornelas de. Critérios de Resistência:

escoamento/plasticidade e ruptura. SD. Disponível

em:<http://www.labciv.eng.uerj.br/rm4/Cap_2_criterios.pdf>. Acesso em: 08 nov.

2015.