ICET – Instituto de Ciências Exatas e Tecnologia

Química Aplicada - Prof. Barbieri

2 Lista de Exercícios – QI gabarito

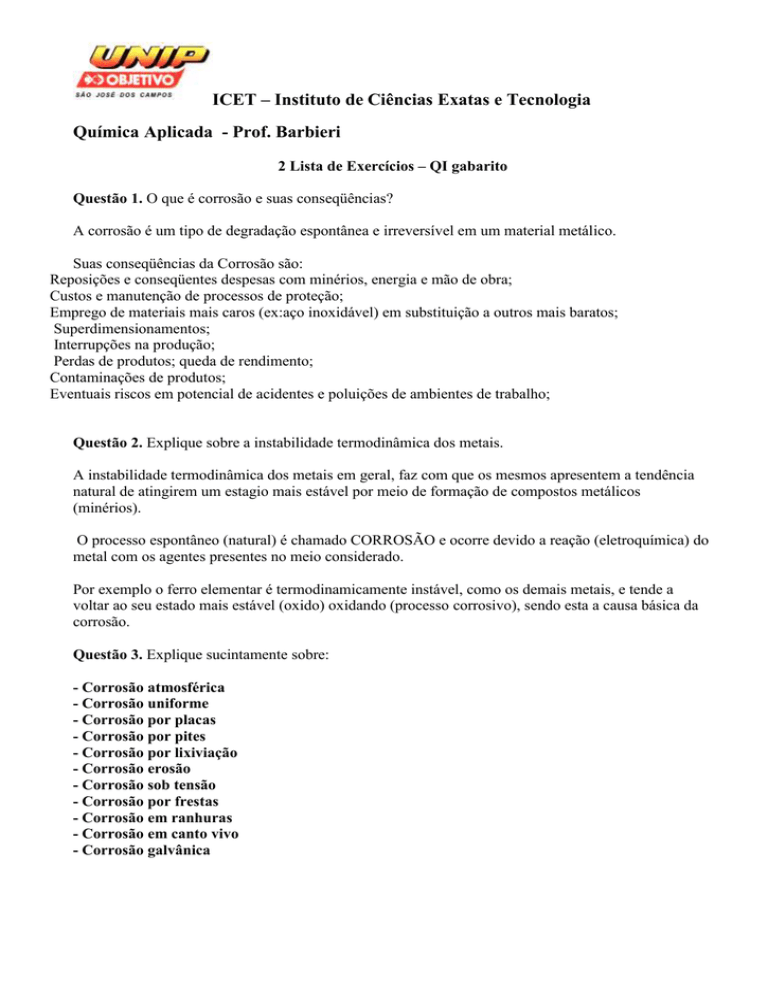

Questão 1. O que é corrosão e suas conseqüências?

A corrosão é um tipo de degradação espontânea e irreversível em um material metálico.

Suas conseqüências da Corrosão são:

Reposições e conseqüentes despesas com minérios, energia e mão de obra;

Custos e manutenção de processos de proteção;

Emprego de materiais mais caros (ex:aço inoxidável) em substituição a outros mais baratos;

Superdimensionamentos;

Interrupções na produção;

Perdas de produtos; queda de rendimento;

Contaminações de produtos;

Eventuais riscos em potencial de acidentes e poluições de ambientes de trabalho;

Questão 2. Explique sobre a instabilidade termodinâmica dos metais.

A instabilidade termodinâmica dos metais em geral, faz com que os mesmos apresentem a tendência

natural de atingirem um estagio mais estável por meio de formação de compostos metálicos

(minérios).

O processo espontâneo (natural) é chamado CORROSÃO e ocorre devido a reação (eletroquímica) do

metal com os agentes presentes no meio considerado.

Por exemplo o ferro elementar é termodinamicamente instável, como os demais metais, e tende a

voltar ao seu estado mais estável (oxido) oxidando (processo corrosivo), sendo esta a causa básica da

corrosão.

Questão 3. Explique sucintamente sobre:

- Corrosão atmosférica

- Corrosão uniforme

- Corrosão por placas

- Corrosão por pites

- Corrosão por lixiviação

- Corrosão erosão

- Corrosão sob tensão

- Corrosão por frestas

- Corrosão em ranhuras

- Corrosão em canto vivo

- Corrosão galvânica

Corrosão Uniforme

Ataque de toda a superfície metálica

Diminuição da espessura

Formação de pilhas de ação local

Desgaste de fácil acompanhamento

Leva a falhas significativas do equipamento

Corrosão por placas:

Produtos de corrosão formam-se em placas que se desprendem progressivamente.

É comum em metais que formam película inicialmente protetora mas que, ao se tornarem espessas,

fraturam e perdem aderência, expondo o metal a novo ataque;

Corrosão por Pites

Localizada, com formação de cavidades de pequena extensão e razoável profundidade.

Característica de materiais metálicos formadores de películas protetoras (passiváveis)

Pilha ativa-passiva, com rompimento da camada passiva

Pequena área anódica e grande área catódica

Difícil acompanhamento

Corrosão por lixiviação

Ataque às superfícies, essa corrosão forma laminas de material oxidado e se espalha por debaixo dele

até camadas mais profundas.

O combate a essa floculação é feito normalmente com tratamento térmico.

Corrosão-erosão

Erosão – desgaste mecânico provocado pela abrasão superficial de uma substância sólida, líquida ou

gasosa.

Desgaste maior do que se apenas o processo corrosivo ou erosivo agisse isoladamente.

Tubulações, permutadores, pás de turbina.

Corrosão sob tensão

Material submetido a tensões de tração, aplicadas ou residuais, é colocado em contato com um meio

corrosivo específico.

Fatores decisivos: dureza, encruamento, fases presentes.

Propagação de trinca por corrosão sob tensão é geralmente lenta, até atingir o tamanho crítico para

uma ruptura brusca.

Corrosão em frestas

Pilhas de aeração diferencial (meio gasoso) e de concentração iônica diferencial (meio

líquido)

Juntas soldadas com chapas superpostas, juntas rebitadas, ligações roscadas, revestimentos com chapas

aparafusadas.

Evitar frestas.

Corrosão por Concentração Diferencial

Pilhas de concentração iônica diferencial e Pilhas de aeração diferencial

Ânodo – área com menor concentração

Cátodo – área com maior concentração.

Corrosão Galvânica

Pilhas de eletrodos diferentes.

Maior ddp, maior corrosão.

Menor relação entre área catódica e anódica => desgaste menor e mais uniforme da área anódica.

Presença de íons metálicos (de materiais mais catódicos) no eletrólito => oxidação do metal, devido à

redução destes íons..

Questão 4. Considere a pilha galvânica representada a baixo, através da tabela de potencial de

redução:

Ni / Ni+2 // Cu+2 / Cu

Co / Co+2 // Au+3 / Au

Zn / Zn+2 // Cu+2 / Cu

Calcule a ddp da seguinte pilha

Ni / Ni+2 // Cu+2 / Cu

E0 = +0,34 – (- 0,25) = 0,58V

E0 = + 0,34V

Co / Co+2 // Au+3 / Au

E0 = +1,50 – (- 0,28) = 1,78V

Zn / Zn+2 // Cu+2 / Cu

Questão 5. Considere a pilha galvânica representada a baixo:

Ni0 / Ni+2 // Cu+2 / Cu0

Calcule:

1. Quais as semi-reações e a global?

2. Quem é o catodo e o anodo?

3. Quem se oxida e se reduz?

4. Qual o sentido dos elétrons pelo fio condutor?

5. Qual o sentido dos íons pelo circuito interno?

6. Qual solução irá se diluir e se concentrar?

Questão 6. Sabendo-se que o cobalto pode ceder elétrons espontaneamente para o íon Au+3, pede-se:

Co0 / Co+2 // Au+3 / Au0

Calcule:

1. Quais as semi-reações e a global?

2. Quem é o catodo e o anodo?

3. Quem se oxida e se reduz?

4. Qual o sentido dos elétrons pelo fio condutor?

5. Qual o sentido dos íons pelo circuito interno?

6. Qual solução irá se diluir e se concentrar?

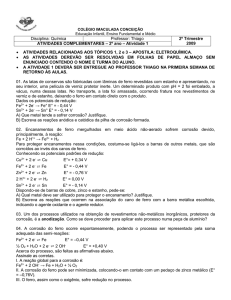

Questão 7. A corrosão de ferro metálico envolve a formação envolve a formação de íons Fe2+. Para

evitá-la, chapas de ferro são recobertas por uma camada de outro metal. Em latas de alimentos a

camada é de estanho metálico e em canos d'água, de zinco metálico.

Explique por que:

a) a camada de zinco evita a corrosão de canos d'água;

b) quando a camada de estanho é danificada, expondo a camada do ferro, a corrosão

acontece mais rapidamente do que quando a referida camada está ausente.

Dados: Potenciais padrões de redução a 25°C.

Zn2+ + 2e Zn(s) E0 = - 0,763 V

Fe2+ + 2e Fe(s) E0 = - 0,409 V

Sn2+ + 2e Sn(s) E0 = - 0,136 V

a) O zinco por apresentar menor potencial de redução que o cano de ferro, atua como

eletrodo de sacrifício, ele é corroído enquanto o ferro está a salvo no estado reduzido.

b) Este fato ocorre devido ao estanho ter maior tendência a se reduzir frente ao ferro, este

último em contato com o oxigênio atmosférico terá uma rápida oxidação.

Questão 8. Nas semi-reações:

Ni2+ (aq.) + 2 e Ni0 (s)

Ag+1 (aq.) + 1 e Ag0 (s)

A ddp da pilha, o cátodo e o ânodo são, respectivamente:

Dados: E°red.Ag = + 0,80V; E°red.Ni = - 0,24V (a 25°C e 1 atm.)

a) + 1,04 V, prata, níquel.

b) + 1,04 V, níquel, prata.

c) - 0,56 V, prata, níquel.

d) - 1,04 V, níquel, prata.

e) + 0,56 V, prata, níquel

E° = E°maior – E°menor E° = +0,8 – (-0,24) E° = +1,04V

Cátodo – Ag

Ânodo - Ni

Resposta: letra A

Questão 9. O que é Proteção catódica e Proteção anódica.

Proteção catódica é um processo de controle contra a corrosão de metais (tubulações e estruturas). O

princípio básico é tornar o elemento metálico a ser protegido - um aqueduto, por exemplo - em um cátodo

de uma célula de corrosão, o que pressupõe a presença de um ânodo. Assim, o processo natural de perda

de elétrons da estrutura para o meio, fenômeno que causa a corrosão, é compensado pela ligação da

estrutura metálica a um ânodo de sacrifício, em geral, um eletrodo de cobre/sulfato. O direcionamento da

corrente elétrica preserva a estrutura metálica, ocorrendo corrosão controlada no ânodo.

É bom lembrar que a proteção catódica é um processo anticorrosivo ativo - em que é possível ajustar a

eficiência às necessidades operacionais - que complementa a proteção proporcionada pelo revestimento

externo/interno das tubulações. É o único processo capaz de eliminar a corrosão eletroquímica e eletrolítica,

mesmo em estruturas não-revestidas.

Os mecanismos de proteção catódica para estruturas metálicas são dois: galvânica (PCG) e por corrente

impressa (PCCI). Para a PCG, é feita a instalação de um ânodo galvânico paralelo à tubulação, e para a

PCCI, a estrutura metálica é ligada a um retificador de corrente elétrica. No decorrer da vida da estrutura,

como o revestimento externo perde eficiência por causa da interação com o eletrólito, torna-se necessário

aumentar a intensidade da corrente de proteção produzida pelo retificador. Os períodos de

revisão/manutenção da estrutura e do sistema de proteção são estimados em 20 anos para corrente

impressa e cinco anos para proteção galvânica.

A proteção anódica é um método de aumento da resistência à corrosão que consiste na aplicação de uma

corrente anódica na estrutura a proteger. A corrente anódica favorece a passivação do material dando-lhe

resistência à corrosão. A proteção anódica é empregada com sucesso somente para os metais e ligas

formadores de película protetoras, especialmente o titânio, o cromo, ligas de ferro-cromo, ligas de ferro-cromoníquel.

O seu emprego encontra maior interesse para eletrólitos de alta agressividade (eletrólitos fortes), como por

exemplo um tanque metálico para armazenamento de ácidos.

A proteção anódica não só propicia a formação da película protetora mas principalmente mantém a

estabilidade desta película. O emprego de proteção anódica é ainda muito restrito no Brasil, porém tem grande

aplicação em outros países na indústria química e petroquímica.

Questão 10. Quais sãos os tipos de revestimento que servem para minimizar o processo de corrosão.

Revestimentos Metálicos:

Trata-se da aplicação de filmes metálicos sobre a superfície do metal.

Analisando os potenciais relativos do metal de cobertura e do metal base frente ao meio eletrolítico

considerado podemos ter as situações seguintes:

1a) Caráter Anódico:

Quando o metal de cobertura apresenta maior potencial de oxidação que o metal base.

1b) Caráter Catódico:

Quando o metal de cobertura apresenta maior potencial de redução que o metal base.

A análise do caráter do revestimento metálico a ser aplicado é especialmente importante, pois

todos os revestimentos preparados comercialmente apresentam porosidade em maior ou menor

grau.

Além disso tais revestimentos podem sofrer trincas ou rupturas durante o uso ou transporte. Assim,

os metais ficam expostos ao meio agressivo, sofrendo corrosão o metal de cobertura ou o metal

base em função do revestimento ser anódico ou catódico respectivamente.

Revestimento não Metálicos Inorgânicos

Trata-se de substâncias inorgânicas formadas ou depositadas sobre a superfície metálica. Podem ser

óxidos, cimentos, carbetos, nitretos, vidros, esmaltes vitrosos, porcelanas e outros.

Os óxidos, carbetos e nitretos são empregados geralmente para revestimentos que resistem a altas

temperaturas.

Os revestimentos obtidos pela deposição de produtos de reação química que ocorrem entre o metal e

um meio adequado, protegem o material metálico contra posterior ação agressiva. Assim, uma solução

de ácido sulfúrico ataca o chumbo formando sulfato de chumbo que por ser insolúvel acaba

protegendo o chumbo da ação do ácido.

Entre os processos mais usados para a obtenção de revestimentos inorgânicos estão a anodização, a

cromatação e a fostatização.

Revestimento não Metálicos Inorgânicos

1) Anodização

Em certos casos, o próprio produto da corrosão do metal reveste a superfície chegando mesmo a

proteger o metal conforme sua aderência e uniformidade.

É o caso do Alumínio que apresenta grande resistência à corrosão atmosférica devido a camada de

óxido que se forma e recobre o metal tão logo ele é exposto no ar. Devido a aderência e alta

resistividade elétrica apresentada pela camada ela acaba protegendo o metal.

2) Cromatação

As soluções de cromatos e dicromatos (7,5 pH 9,5) passivam o ferro e o aço, possivelmente devido

a formação de micro-película protetora de Fe2O3, (magnético) e Cr2O3.

A concentração de cromatos usadas é da ordem de 0,1%, mas cresce principalmente em presença do

ânion Cl-. A concentração do inibidor, para exercer ação protetora deve manter-se acima de certo valor

crítico, em todas as partes do sistema, pois do contrário terá a formação de elementos de corrosão do

tipo ativo-passivo.

Fosfatização

Consiste na adição de uma camada de fosfatos à superfície metálica. A camada de fosfatos inibe

processos corrosivos e constitui-se, quando aplicada em camada fina e uniforme, em uma excelente

base para pintura, em virtude da sua rugosidade.

A fosfatização é um processo largamente empregado nas indústrias automobilísticas e de

eletrodomésticos. Após o processo de desengraxe da superfície metálica, aplica-se a fosfatização,

seguindo-se a pintura;

Revestimentos Orgânicos

Consiste na interposição de uma camada de natureza orgânica entre a superfície metálica e o meio

corrosivo. Os principais revestimentos orgânicos são os seguintes:

Pintura industrial: é um revestimento, em geral orgânico, largamente empregado para o controle de

corrosão em estruturas aéreas e, em menor escala, em superfícies enterradas ou submersas.

O revestimento por pintura é empregado para estruturas submersas que possam sofrer manutenção

periódica em dique seco, tais como navios, embarcações, bóias, etc. Só em casos especiais é

empregado em estruturas enterradas, pela dificuldade de manutenção apresentada nestes casos.

Revestimento com borrachas: consiste o recobrimento da superfície metálica com uma camada de

borracha, utilizando-se o processo de vulcanização. É um revestimento que pode assumir diversas

durezas dependendo do tipo de borracha e do processo de vulcanização.

Este revestimento é utilizado na indústria química em equipamentos e tubulações que trabalham com

meios altamente corrosivos, especialmente ácidos. O tipo de borracha é selecionado em função destas

características de agressividade;

Revestimentos para tubulações: enterradas ou submersas: as tubulações enterradas ou submersas,

oleodutos, gasodutos, adutoras, etc. são, em geral, protegidas contra a corrosão por revestimentos de

alta espessura.

O mecanismo básico de proteção é por barreira entre o metal e o meio corrosivo. Por melhor que seja o

revestimento, a eficiência é sempre inferior a 100%, surgindo, então, a necessidade de

complementação com o uso de proteção catódica.