Climatização de Incubatórios: Conceitos e aplicações

Thomas A. C. Calil

Gerente de Operações

Pas Reform do Brasil

Conceitos de Ventilação ou Climatização vem sendo largamente aplicados

nos incubatórios brasileiros, sobretudo nas condições em que os rendimentos de

incubação não são alcançados de forma satisfatória e as perdas são

representadas principalmente por mortalidade em fase final de desenvolvimento,

por volta de 19 a 21 dias de incubação.

Neste artigo discutiremos modelos de ventilação comumente

empregados, ressaltando suas vantagens e desvantagens, associando-as aos

princípios básicos de ventilação, como propriedades do ar e seu comportamento.

Mas, antes de qualquer discussão sobre possíveis influências da ventilação sobre

o desenvolvimento embrionário e qualidade dos pintos (tema para um capítulo a

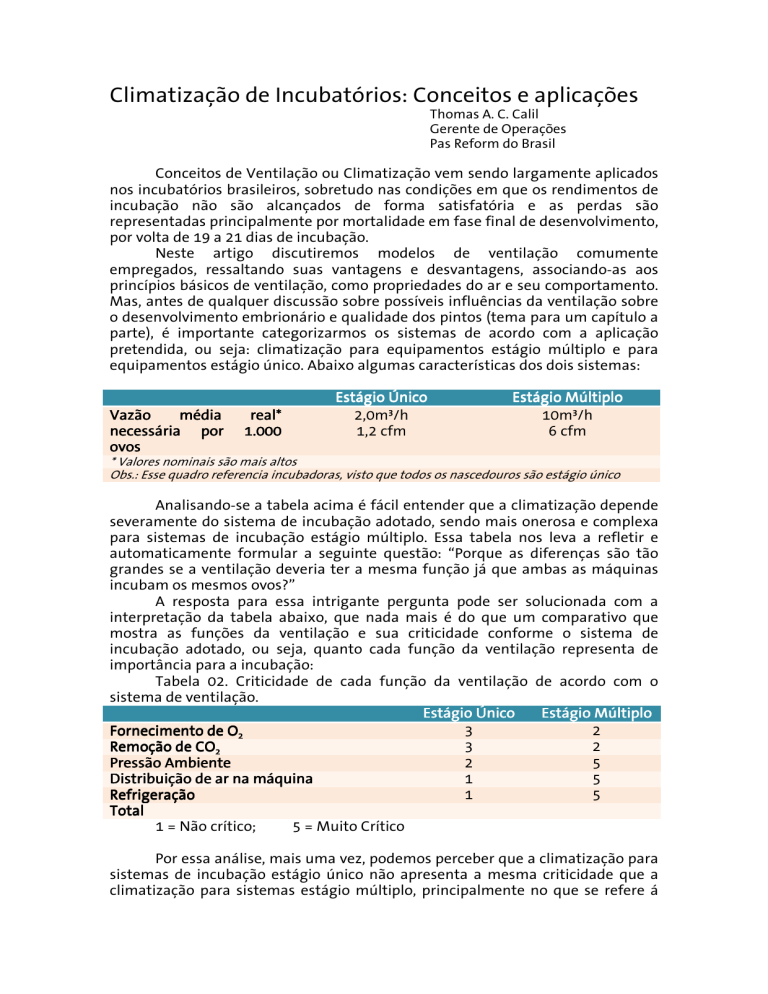

parte), é importante categorizarmos os sistemas de acordo com a aplicação

pretendida, ou seja: climatização para equipamentos estágio múltiplo e para

equipamentos estágio único. Abaixo algumas características dos dois sistemas:

Vazão

média

necessária por

ovos

real*

1.000

Estágio Único

2,0m³/h

1,2 cfm

Estágio Múltiplo

10m³/h

6 cfm

* Valores nominais são mais altos

Obs.: Esse quadro referencia incubadoras, visto que todos os nascedouros são estágio único

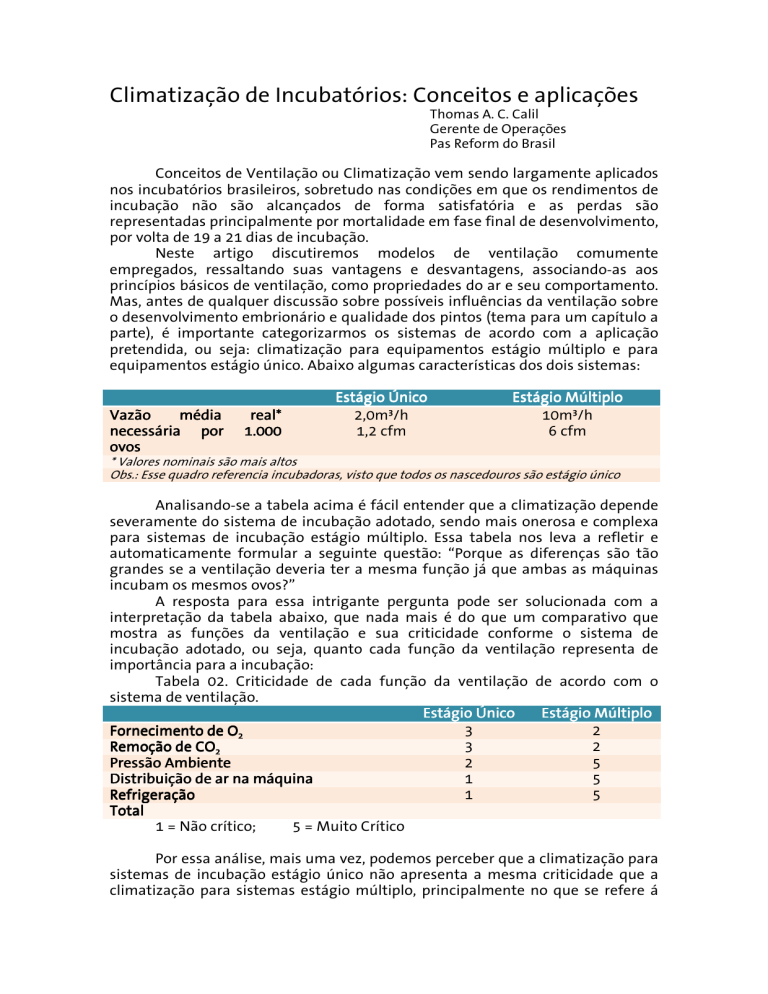

Analisando-se a tabela acima é fácil entender que a climatização depende

severamente do sistema de incubação adotado, sendo mais onerosa e complexa

para sistemas de incubação estágio múltiplo. Essa tabela nos leva a refletir e

automaticamente formular a seguinte questão: “Porque as diferenças são tão

grandes se a ventilação deveria ter a mesma função já que ambas as máquinas

incubam os mesmos ovos?”

A resposta para essa intrigante pergunta pode ser solucionada com a

interpretação da tabela abaixo, que nada mais é do que um comparativo que

mostra as funções da ventilação e sua criticidade conforme o sistema de

incubação adotado, ou seja, quanto cada função da ventilação representa de

importância para a incubação:

Tabela 02. Criticidade de cada função da ventilação de acordo com o

sistema de ventilação.

Estágio Único

Estágio Múltiplo

Fornecimento de O2

3

2

Remoção de CO2

3

2

Pressão Ambiente

2

5

Distribuição de ar na máquina

1

5

Refrigeração

1

5

Total

1 = Não crítico;

5 = Muito Crítico

Por essa análise, mais uma vez, podemos perceber que a climatização para

sistemas de incubação estágio único não apresenta a mesma criticidade que a

climatização para sistemas estágio múltiplo, principalmente no que se refere á

refrigeração, pois, comumente, máquinas estágio múltiplo trabalham com

sistema de refrigeração total ou parcialmente dependente de renovação de ar, ou

seja, para tentar resfriar a carga de ovos incubada o equipamento faz uso da

substituição mais freqüente (mais trocas por minuto) de ar.

Resumindo e compreendendo os pontos mais importantes:

- Fornecimento de O2 e remoção de CO2: para estágio múltiplo é pouco

crítico em relação ao estágio único, pois no primeiro caso a idade média dos

embriões gira em torno de 9 a 11 dias, ao passo que no segundo caso esta chega

a 19 dias, período de maiores demandas desses gases. Nesse período, entretanto,

as máquinas estágio único têm capacidade de fornecimento de até 4 vezes a

necessidade embrionária, uma vez que tal necessidade é variável em função dos

constantes avanços genéticos do embrião de frango de corte.

Em muitos casos a importância do O2 é superestimada, levando á

diagnósticos imprecisos dos problemas comuns nos incubatórios brasileiros já

que o consumo de oxigênio pelos embriões é extremamente baixo. Existe um

procedimento simples de “tira-teima” em relação ao consumo de O2. Basta estar

munido de um medidor de CO2 na planta de incubação e medirmos o nível desse

gás no plenum de entrada de ar (corredor). Geralmente, depende da altitude e

das taxas de renovação da sala, encontraremos um valor entre 300-900ppm. Se

medirmos o mesmo ar na saída das máquinas, exatamente no plenum de

exaustão, encontraremos um valor maior, resultante da queima de O2 pelos

embriões. Entretanto esse valor dificilmente ultrapassará 2.500ppm, o que, do

ponto de vista incubação é um valor perfeitamente aceitável para o

desenvolvimento embrionário (lembramos que equipamentos estágio único com

controle de CO2 trabalham com níveis por volta de 4.000 a 5.000 em uma

máquina cheia de embriões com 19 dias. Obs: a utilização de um medidor de O2 é

até mais indicada, entretanto é um instrumento caro e pouco comum, por isso o

nível de CO2 é utilizado mais freqüentemente como uma inferência da taxa

metabólica, visto que em condições normais de incubação CO2 e O2 apresentam

níveis inversamente proporcionais (onde há muito de um, há pouco do outro, e

vice versa).

- Pressão ambiente: Por questões sanitárias, devemos obedecer ao fluxo de

ar das áreas mais limpas para as áreas mais sujas e isso se dá através do controle

da pressão estática diferencial. Entretanto, o controle de pressão para sistemas

estágio múltiplo desempenha um papel muito mais importante e crítico e, para

entender o porquê de se controlar essa variável, convém conceituarmos melhor

esse tema. A pressão que utilizamos em incubatórios é sempre obtida em

referência à algum outro ambiente e o mais comum é o ambiente atmosférico.

Portanto, quando identificamos em um painel de controle de pressão um valor de

10Pa (equivalente a 0,04pol col H2O) isso significa que a pressão neste ambiente

equivale à diferença indicada no painel em relação ao ambiente externo ou

adjacente, conforme a configuração do sistema. Por isso a mesma pressão

diferencial mostrada em painéis situados em diferentes altitudes não

necessariamente será a mesma pressão absoluta. A pressão usualmente utilizada

é a pressão estática, que é a força exercida pelo fluxo de ar em relação á

perpendicular das paredes do ambiente pressurizado (dutos, salas de incubação,

incubadoras, plenums etc). Sabendo disso, fica simples entender sua importância

no fornecimento de volume ar para as máquinas, pois, mantendo-se as pressões

controladas numa sala de incubação, a força que o ar faz para “entrar” em uma

máquina é constante, sendo a única variação a habilidade do equipamento de

“permitir” ou não a entrada

ada de mais ou menos volume de ar através dos dampers

(válvulas) de entrada.

Isso é importante, pois se não controlamos a pressão de uma sala e se

houver diferenças na abertura de dampers entre as máquinas dessa sala (e há

realmente) a força que o ar fará para entrar nas máquinas será variável,

conseqüentemente o volume de ar insuflado não corresponderá ao necessário

para a carga de ovos na máquina. Isso ocorre quando insuflamos determinado

volume fixo (sem controle de pressão) de ar em uma sala e em dado momento as

máquinas estão com uma abertura de damper e por uma razão ou outra as

máquinas alternam essa abertura, para mais ou para menos.

Os desenhos

os esquemáticos abaixo (cenário 01 e 02) explicam melhor a

importância do controle

ole de pressão para esses casos. Num primeiro momento

(cenário 01) a máquina 02 recebe uma pressão de entrada de ar e quando outras

máquinas do mesmo ambiente (maq 4 e 5) alternam

alternam a abertura de damper e

permitem maior passagem de ar para seu interior (cenário 02) haverá um volume

menor de ar na sala e conseqüentemente menor pressão. Isso fará com que a

oferta de ar para a máquina 02 (neste exemplo) varie independentemente de seu

funcionamento.

Concluindo, o controle de pressão deve sempre estar alinhado com

volumes variáveis de injeção de ar no ambiente.

Assim, conforme a tabela 02, o controle de pressão nos sistemas de

incubação estágio múltiplo

múltipl é mais crítico (criticidade 02 versus 05)

05 para garantir

a oferta uniforme e constante de ar para o equipamento, pois esses sistemas

trabalham com entrada forçada de ar. Isso porque, em outras palavras, o ar em

máquinas estágio múltiplo é empurrado para a máquina e nos casos de estágio

único ele é puxado (uma

uma vez que sistemas eficientes de estágio único trabalham

com pressão negativa no interior do gabinete).

- Distribuição de ar na máquina: Como vimos, é importante controlar

pressão estática, sobretudo para sistemas estágio múltiplo. Entretanto é

importante também não só manter o controle de pressão de modo que ela se

mantenha estável, mas sim sabermos quais os valores ideais para manutenção

da pressão estática, pois valores muito altos (mesmo estáveis e controlados)

promovem anomalias na distribuição de ar no interior do gabinete de incubação.

Em uma situação em que a pressão estática da sala de incubação é

elevada, haverá um volume exagerado de ar para entrar na máquina, que tem

suas dimensões de entrada de ar fixas e dimensionadas. Ou seja, como a secção

transversal dos dutos de entrada de ar é a mesma, havendo maior volume de ar, o

mesmo passará com uma velocidade mais elevada, comprometendo sua

distribuição no gabinete. O esquema abaixo ilustra esses acontecimentos:

acontecimentos

Quando a pressão exercida pelo ar para o interior da máquina é elevada o

ar passa com elevada velocidade para o interior do equipamento e isso faz com

que a rota de distribuição seja alterada, sendo que o ar cria “atalhos” onde

houver menor resistência à sua passagem, pois, como é sabido, o ar busca sempre

o caminho de menor resistência e isso é exponencialmente relacionado com a

velocidade que o mesmo passa por uma secção transversal de estrangulamento.

Dessa forma, não haverá o adequado

adequado fluxo de ar sobre os ovos, o que na maioria

das vezes causa problemas relacionados à temperatura de incubação e

mortalidade embrionária tardia (acima de 18 dias).

dias). Tais problemas são

erroneamente associados com falta de oxigenação como causa primária, mas

ma é

importante frisar que a causa primária é aumento de temperatura por má

circulação de ar, o que posteriormente leva á um aumento na demanda de

oxigênio pelo embrião, que neste momento já não consegue absorver e

transportar o volume necessário desse gás.

gás Casos assim apresentam como

problema clínico no incubatório o aumento da mortalidade embrionária tardia,

na maioria das vezes até o ponto de bicagem interna no nascedouro.

- Refrigeração:

Refrigeração Este item está diretamente relacionado ao anterior, o que

já nos leva

va a predizer que quanto mais volume de ar um equipamento exige mais

importante e complexo é o sistema de climatização do incubatório para prover as

máquinas e os embriões de refrigeração. Então, em termos de criticidade, já

sabemos que máquinas desprovidas de sistema de refrigeração por serpentina

(estágio múltiplo modelo prateleira) precisam de maiores cuidados em relação à

ventilação do que máquinas com circuitos de serpentina (estágio múltiplo

modelo carrinho e estágio único).

único

Dimensionamento

Dimensionamento do projeto de Ventilação:

Independentemente do modelo de incubação a ser utilizado, os critérios

para o dimensionamento do projeto devem ser o mesmo, variando apenas as

capacidades, que devem ser obtidas junto aos fabricantes de equipamentos de

incubação.

Primeiramente deve ser realizada uma análise geográfica da situação,

obtendo-se dados climáticos históricos como por exemplo:

- Média da temperatura máxima

- Média da temperatura mínima

- Média da umidade relativa máxima

- Média da umidade relativa mínima

- Ventos predominantes (especialmente para projetos novos)

- Altitude

Para isso basta consultar históricos climáticos disponíveis na internet, em

órgãos oficiais de meteorologia ou em programas de sistemas de ventilação, que

fornecem informações mais detalhadas das sazonalidades de cada região. A

figura abaixo mostra um exemplo de tais históricos.

De posse dessas informações é conveniente conversar com o cliente na

tentativa de obter dados mais regionais, caso estes não estejam completamente

disponíveis. Em conversa com o cliente para definição dos parâmetros adotados e

dos níveis de controle a serem utilizados, convém lembrá-lo dos parâmetros

exigidos pelos equipamentos de incubação no que se refere às tolerâncias

utilizadas. Isso porque o custo inicial de um projeto de ventilação está

primariamente relacionado á demanda de ar dos equipamentos de incubação

escolhidos bem como ás condições climáticas da região (amplitudes) e,

secundariamente, ao nível de tolerância exigida pelos equipamentos de

incubação.

Em outras palavras o custo do projeto obedecerá às variáveis em função

do sistema de incubação escolhido:

Variável

Demanda de ar

Tolerância

Estágio Múltiplo

Pas Reform

Alta

Baixa

Baixa

Alta

Dessa forma, projetos de ventilação estágio múltiplo, por demandarem

muito ar com pouca tolerância (estágio múltiplo utiliza, por exemplo

temperatura de 25°C + 2°C e estágio único utiliza 25°C + 5°C), são os projetos

mais complexos, mais caros e, conseqüentemente, de maior custo de operação.

Quanto às condições climáticas do local onde o projeto será executado o

fator umidade relativa não desempenha um papel importante no custo do

investimento, mas importantíssimo no funcionamento, o que será discutido mais

adiante, de acordo com o modelo de ventilação proposto. Já a temperatura

desempenha papel primordial no custo do projeto e, financeiramente, os projetos

em regiões frias são mais beneficiados do que os projetos em regiões quentes.

Resumindo: o investimento é menor no sistema de aquecimento do que no

sistema de refrigeração. Portanto, projetos em regiões frias e de baixa amplitude

térmica diária são os economicamente mais viáveis e tecnicamente mais estáveis.

Munido de todas essas informações, um estudo psicrométrico é

necessário, relacionando os parâmetros físicos a serem estudados. A figura

abaixo mostra um exemplo de como esse estudo psicrométrico é feito, visando o

correto dimensionamento do projeto, não o deixando sub nem super

dimensionado em relação á aquecimento e refrigeração.

Fonte: Diagrama de Mollier versão 3.38. Dados apenas para ilustração, não

caracterizando informações reais de qualquer localidade, nem dimensionamento real para

qualquer localidade.

Nos dois exemplos acima, um com temperatura inicial de 15°C e outro

35ºC as demandas de equipamentos e capacidades são calculadas para

aquecimento (figura da esquerda) e para refrigeração (figura da direita) pode-se

calcular as necessidades de aquecimento e refrigeração (considerando altitude de

700m acima do nível do mar e as respectivas pressões de trabalho dos

equipamentos de gerenciamento de ar). No exemplo, a refrigeração terá uma

entalpia negativa de 64,12kJ por kg de ar, ou seja, tiraremos essa quantidade de

energia do ar (numa mesma vazão estipulada para máquinas – 15.000m³/h). Para

o caso de aquecimento a entalpia positiva será de 24,05kJ por kg de ar,

considerando a umidade relativa estimada. Portanto há um maior custo

energético na refrigeração do que no aquecimento, o que se manifestará em

custos reais de operação.

Além das ilustrações acima, o cálculo do projeto de ventilação irá envolver

a quantidade de ambientes a se controlar pressão estática, umidade relativa e

temperatura, bem como o mecanismo pelo qual esses controles são realizados.

Isso é variável conforme o conceito e princípio de ventilação adotado, que será

discutido adiante, no final desse capítulo.

Pontos importantes para a escolha do projeto de Ventilação:

Um sistema de ventilação de incubatório deverá tranqüilizar o incubador

em relação ás variáveis físicas externas à máquina e, tal tranqüilidade, quando

quebrada, deve ser rastreada e associada á problemas decorrentes da incubação

propriamente dita. Ou seja, na eventualidade de um problema de ventilação, seus

possíveis reflexos devem ser fáceis de serem reconhecidos e isso é conseguido

quando se associa em um sistema centralizado de controle as informações de

funcionamento das máquinas, resultados de eclosão e qualidade bem como

histórico climático da planta em um módulo interno de Rastreabilidade.

Portanto, em uma situação ideal, o controle climático do incubatório deve

estar ligado ao controle zootécnico do mesmo (eclosão e qualidade) e aos

controles de manutenções (preventivas e corretivas) de modo a fornecer rápida e

eficientemente todas as informações necessárias de forma seguramente

relacionadas.

Desconsiderando a eventualidade de problemas, a interconexão entre os

sistemas acima auxiliará o incubador a gerenciar melhor o andamento de cada

processo da incubação e suas interações. O acesso centralizado trará facilidades

de manejo e gerenciamento de dados que a simples junção de folhas de leituras

com relatórios de anomalias por meios físicos jamais trarão.

Abaixo esquema ilustrando Sistema Central de Controle Climático.

Outra análise importante é a facilidade e entendimento do funcionamento

de cada sistema e para isso deve ser levado em consideração a quantidade de

equipamentos, de painéis e de controles a serem instalados. Isso poderá ser

elucidado avaliando os conceitos de projeto de ventilação disponíveis.

Convém também que o sistema de ventilação seja fornecido por empresas

especializadas em incubação, preferencialmente fornecedoras de sistemas de

incubação. Assim, o projeto de ventilação será otimizado e estará perfeitamente

ajustado ao sistema, não correndo riscos de sub ou super dimensionamento em

qualquer parâmetro físico controlado, sendo mais fácil administrar eventuais

problemas de qualidade e desempenho do incubatório. No caso de fornecedores

múltiplos (um para ventilação e um para incubação) a administração desses

eventuais problemas de qualidade e desempenho será complicada devido ao

constante “empurra-empurra” entre fornecedores onde cada um tentará

transferir responsabilidades ao outro sendo o cliente, por fim, o penalizado.

Conceitos de projeto de Ventilação:

Atualmente existem três conceitos de projeto de ventilação em uso, cada

qual com suas características, custos de instalação e de operação. Sistemas de

ventilação denominados “adiabáticos” comuns não foram considerados, pois se

mostram ineficientes e comumente não acompanham controle de pressão e

aquecimento adequados.

Abaixo podemos verificar dados dos mesmos, todos com exemplo básico

de lay out para uma planta com duas salas de incubação e duas de eclosão.

- Sistema HVAC individual

Este sistema se caracteriza basicamente pela utilização de um ou dois

aparelhos de ar condicionados denominados roof top para fazer o controle de

temperatura e auxiliar no controle de pressão estática, uma vez que alguns

modelos apresentam volume variável em função da presença de válvulas que

regulam entrada e retorno de ar. O sistema de aquecimento é normalmente

realizado por combustão, utilizando para isso gás GLP na maioria dos casos.

Fontes alternativas para aquecimento, como por exemplo, com água quente

ainda estão em fase de estudo.

Quando a demanda de ar está plenamente atendida, os equipamentos

com sistema de volume de ar variável acionam válvulas que promovem o retorno

desse ar, evitando assim re-trabalho com climatização de ar excedente. O

inconveniente desse sistema de retorno de ar é maior nas salas de nascedouros e

pintos dos sistemas convencionais de incubação (estágio múltiplo), pois o ar

retornado carrega consigo quantidade considerável de penugem, o que acarreta

em entupimento dos filtros e estrangulamento do sistema, trazendo maiores

custos com manutenção corretiva, bem como mão de obra para manutenção

preventiva, uma vez que se recomenda lavá-los a cada nascimento.

Para umidificação o sistema apresenta melhor funcionamento através da

utilização associada de vapor, gerado por um equipamento também à combustão

de gás. É possível utilizar-se de controle de umidade evaporativa (discos

centrífugos de umidade) que são mais baratos e evitam o consumo de gás e a

instalação de rede pressurizada para o gás. Entretanto, como grande

desvantagem da utilização de evaporação para umidificação, está a altíssima

capacidade de resfriamento pontual causada pela evaporação de água. Isso

significa que nos arredores do equipamento (onde a água sofre evaporação) a

temperatura tende a ser menor, formando uma zona de microclima na sala de

incubação ou nascimento.

Por exemplo: a evaporação de 1 ml de água para cada m³ de ar em um

determinado ponto da sala, promoverá uma redução local de temperatura de

2,7°C, caso a sala de incubação esteja em 25 °C (veja os círculos vermelhos e azuis

na imagem abaixo – Diagrama de Mollier 3.38) e promoverá um aumento

momentâneo na umidade relativa de cerca de 14% (de 50% para 64% no

exemplo).

Uma desvantagem desse sistema é a quantidade de equipamentos

instalados no incubatório, o que trará custos de instalação e manutenção, pois

algumas premissas básicas devem ser atendidas como a elaboração dos

seguintes sistemas: rede de água para condensação, rede de sensores

interligados, sistemas de tubos para controle de pressão, rede elétrica

interligando os dois equipamentos de cada sala. Isso fará com que na laje ou

forro da planta haja uma complexa malha interligando todos esses sistemas e

isso se apresenta caro na implantação e na operação, a qual normalmente é feita

por equipe terceirizada.

- Sistema Convencional

O sistema de climatização chamado convencional é caracterizado

principalmente por uma central de tratamento de ar que está interligada aos

vários ambientes a serem climatizados por meio de dutos. O agente de

climatização pode ser por via evaporativa (que eleva a umidade relativa)

associada à resistências elétricas ou então pode ser via serpentinas de

refrigeração associadas a resistências elétricas. É um sistema geralmente mais

barato que o anterior e atende aos requisitos de demanda de ar. Entretanto,

como desvantagens podemos destacar alguns pontos principais, como o próprio

sistema de dutos, os sistemas de controle de pressão estática e os sistemas de

controle de umidade relativa.

O sistema de dutos apresenta como complicador número 01 a questão

sanitária, uma vez que, na maioria dos casos, o mesmo apresenta pequenas

dimensões (uma tentativa de economia no projeto), dificultando assim o acesso

de pessoal para execução dos procedimentos de limpeza e desinfecção.

Outro agravante do sistema de dutos é a perda de carga, seja de

temperatura, seja de velocidade de ar (pressão). Em relação á temperatura, as

perdas chegam da ordem de 2 a 4 °C, ou seja, para se obter uma temperatura de

26°C em determinado ambiente, pode ser necessário injetar o ar no sistema de

dutos a uma temperatura de até 22°C. Esse delta de 4°C é traduzido em custo

para a operação do projeto, o que a longo prazo pode não justificar os valores

mais baixos inicialmente investidos.

As perdas de carga (pressão e velocidade de ar) mais importantes

produzidas nos dutos são principalmente decorrentes de variações na direção

e/ou na magnitude dos mesmos, por exemplo: encaixes, reduções, derivações,

cotovelos (principalmente menores que 90°). Essas perdas somam-se às perdas

causadas pelo atrito (fricção) do ar nas paredes ao longo do duto. O exemplo

abaixo (fonte: Multivac) mostra essas perdas em um duto com derivação em que a

velocidade do ar é 5,8m/s. Neste exemplo, apenas pela derivação do duto as

perdas em pressão na derivação (curva) em “V” chega a aproximadamente 1,44

Pa, havendo também, logicamente, perda na velocidade do ar da ordem de

0,8m/s considerando a derivação total com comprimento de duto de 1,4m.

O controle de umidade relativa se dá principalmente por evaporação, e

isso pode se tornar um agente complicador em casos de contaminação, pois a

rede de dutos fica constantemente umedecida, favorecendo a proliferação de

micro organismos (fungos) patogênicos aos pintos/embriões/ovos. No caso do

controle de umidade relativa ser localizado na sala de incubação/eclosão, a

criação de micro-clima pontual será conforme descrito no conceito anterior.

- Sistema HVAC com caixa de ventilação

Esse sistema se destaca por ser o mais barato e simples de operação, com

resultados eficientes no controle de Temperatura, Umidade Relativa e Pressão

Estática. Esse sistema se apresenta pela presença de equipamentos HVAC

normalmente aquecidos e refrigerados com água, o que interliga outros sistemas

do incubatório (incubadoras, nascedouros, máquinas de lavar, duchas) fazendo

dessa forma, com que os custos de sua implantação sejam diluídos. Esses

equipamentos, bem como discos rotacionais de umidade relativa se encontram

em um ambiente fechado, denominado “caixa de ventilação” com controle de

temperatura, umidade relativa e pressão estática. Uma caixa de ventilação

poderá climatizar até quatro ambientes ou mais (duas salas de incubação e duas

de eclosão, por exemplo) com pressão estática diferenciada, compartilhando set

points de temperatura e umidade relativa.

No interior da caixa, trabalha-se com a pressão estática elevada (cerca de

30Pa ou 0,12pol H2O) e para cada ambiente a ser climatizado há uma saída

controlada por válvulas ligadas aos pressostatos de tais ambientes. Com a

demanda de ar de um ambiente, sua válvula permitirá maior insuflamento de ar,

corrigindo as pressões. Isso ocorre de forma independente para tantos quantos

forem os ambientes a serem climatizados (cada ambiente tem um sistema de

válvulas e um painel de controle individual). Ou seja, a pressão interior elevada,

permitirá que os ambientes adjacentes sempre recebam volume de ar

climatizado adequadamente. Abaixo uma ilustração dos painéis de controle

climático e de incubatório com esse sistema, que não apresenta equipamentos

nem dutos nas lajes ou forros, permitindo fácil acesso e higienização.

Controle de Pressão

Controle de temperatura

Sistema integrado de Controle

Forro de incubatório com sistema de incubação estágio único e climatização modelo HVAC com

caixa de ventilação. Notar a ausência de malha hidráulica de condensação, de umidade, rede

elétrica, sensores e cabeamentos em geral, o que facilita biossegurança e torna o custo

operacional mais baixo do que os sistemas anteriormente descritos

Em relação à umidade relativa, o uso de discos rotacionais não acarretará

na criação dos microclimas citados em conceitos anteriores, pois a perda de calor

em função da evaporação se dará no interior da caixa de ventilação, fazendo com

que o sistema evaporativo na realidade auxilie o sistema de resfriamento,

poupando-o de trabalho sempre que houver evaporação. O ar, uma vez

umidificado e homogenizado à uma pressão de 30Pa será então disponibilizado

para cada ambiente, conforme a necessidade.

Nos casos em que a pressão estática está controlada na caixa de

ventilação e as salas (incubação e/ou eclosão) não necessitem volume de ar, o

painel de controle do equipamento HVAC acionará um inversor de freqüência,

fazendo com que o volume injetado na caixa seja variável em função da

necessidade, o que culmina com significativa economia de energia e atendimento

das necessidades do embrião incubado, pois o volume e as propriedades físicas

do ar estarão dentro dos padrões estabelecidos pelos equipamentos. Além do

sistema de inversão de freqüência o sistema acionará o retorno de ar da própria

caixa de ventilação, fazendo com que a renovação de ar externo seja diminuída e

maior volume de ar fresco (não externo) seja re-circulado, aumentando ainda

mais a eficiência da climatização, diminuindo o custo operacional. Como a recirculação ocorre dentro da caixa de ventilação, não há circulação de penugem

pelo sistema, não sendo necessária a mesma freqüência de manutenções

preventivas e corretivas do primeiro conceito exposto.