UNIVERSIDADE FEDERAL DO CEARÁ

CENTRO DE TECNOLOGIA

PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA

ESTUDO E IMPLEMENTAÇÃO DE UM SERVOPOSICIONADOR

APLICANDO CONTROLE VETORIAL INDIRETO A UM MOTOR DE

INDUÇÃO TRIFÁSICO

ANTONIO BARBOSA DE SOUZA JÚNIOR

FORTALEZA

MARÇO 2010

ii

Antonio Barbosa de Souza Júnior

ESTUDO E IMPLEMENTAÇÃO DE UM SERVOPOSICIONADOR

APLICANDO CONTROLE VETORIAL INDIRETO A UM MOTOR DE

INDUÇÃO TRIFÁSICO

Dissertação submetida à Universidade Federal do

Ceará como parte dos requisitos para a obtenção do

grau de Mestre em Engenharia Elétrica.

Orientador:

Prof. Dr. Luiz Henrique S. C. Barreto.

FORTALEZA

MARÇO 2010

iii

A Deus pela sua infinita luz, todos familiares

e amigos.

iv

AGRADECIMENTOS

A Deus por seu infinito amor.

A CAPES (Coordenação de Aperfeiçoamento de Pessoal de Nível Superior) que

contribuiu com apoio financeiro necessário à realização desse trabalho e desenvolvimento

científico.

Ao meu orientador, Professor Luiz Henrique Barreto, pela confiança, estímulo e

paciência a mim dedicados;

Aos professores do departamento Fernando Antunes, José Carlos, Otacílio Mota,

Laurinda Reis, Bismark Torrico, Arthur Plínio e Ricardo Thé pelos ensinamentos a mim

ministrados em seus cursos, que de forma valiosa contribuíram no desenvolvimento deste

trabalho;

Ao professor Evandro Soares pelo seu apoio durante toda a minha graduação, muito

obrigado pela confiança, pelos ensinamentos, e pelas oportunidades que tive com sua ajuda.

Aos professores Daniel Thomazini e Virgínia Gelfuso pelos ensinamentos durante o curso de

graduação e pelo auxílio cedido durante o uso do braço robótico do curso de Engenharia de

Controle e Automação;

Aos meus pais, Antonio Barbosa e Benícia Nogueira, e à minha irmã Luiza, minha

avó, Luiza Barbosa, e aos meus tios, tias, padrinhos, madrinhas, primos, primas e à minha

namorada Luciana Maria, pela sua confiança, amor, compreensão, apoio, auxílio, e enfim, por

tudo, meu muito obrigado;

Aos companheiros de trabalho, que fazemos parte de um grupo bastante unido e

responsável, respeitando o limite e a capacidade de cada, nos nomes de Eber Diniz, Dalton

Honório, José Robério, Alexandre Valério, Jéssica Santos, que sem eles esse trabalho seria

quase que impossível;

Aos meus colegas Lucas Rabelo, Milton Evaristo, Fernando Antonio Grangeiro, Davi

Nunes Oliveira, David Erel, André Luis, Rafael Rodrigues, Fernando Sobreira, Ticiana,

Rodrigo Machado Cavalcanti, Valdinardo, Carlos Ferreira Dantas, Brito, Lincoln, Alandya,

Kathiane, Rogério, Aldinei, Samuel Jó, Venicio Soares, Felinto Firmeza, Gustavo Henn,

v

Ranoyca Nayana, Sheila Lopes, Socorro, Mário Sérgio, Rafael Gomes, Rafael Trash, Eudes

Oliveira, Rodrigo Paulino, Hermínio, Roque Júnior, Fábio Rocha, Danilo Nobre, Carlos

Alberto Júnior, Wellington Avelino, Fabíola Linard, Cesar Orellana, Cícero Alison, Hallison

Alves, Ednar Pessoa, Mateus Queiroz, Marcão, Aluísio, Srº Milson Uchoa, Rômulo Nunes,

Wilkley Bezerra, Rangel Borges, Herivelton Alves, Paulo Praça, Aroldo Costa, Daniel

Bezerra, Luis Gustavo, André Pimentel, Samuel Vieira, Carlos Elmano, Victor Brandão,

Adson Bezerra, Vanessa, Thissyane Thaynnara, Fátima Serpa, Natanael, Eduardo Lenz,

Sérgio Lima, André Lima, Daniel Dantas;

A todos os que contribuíram direta ou indiretamente para a realização desse trabalho e

que eu tenha, por algum motivo, esquecido de citar.

i

RESUMO

Júnior, A. B. de S. “Estudo e implementação de um servoposicionador aplicando

controle vetorial indireto a um motor de indução trifásico”, Universidade Federal do Ceará UFC, 2010, 111p.

Neste trabalho, foi realizado o estudo e a implementação de um servoposicionador

utilizando um motor de indução trifásico. Contemplando o estudo de um controlador PID

convencional, empregando o método do relé para encontrar o diagrama de Nyquist do

sistema, e então aplicar técnicas de sintonia como Ziegler-Nichols Modificado, com o intuito

de buscar a característica de rejeição a distúrbio aplicada à malha mecânica, e também se

realizou o estudo do controle vetorial indireto aplicado a malha elétrica do sistema, pois se

trata de um método de controle que vem a fazer analogia do controle de uma máquina cc. A

metodologia desenvolvida utilizou ferramentas de simulação para colher dados dos modelos

de controle empregados, e comparar com os dados obtidos do sistema implementado. Para o

controle vetorial utilizando uma malha de corrente com referência síncrona, se obtém a menor

oscilação com relação à referência de posição em regime permanente, com a menor variação

possível dentre os métodos estudados. Ao longo do projeto analisou-se a configuração

triângulo de ligação do motor, onde se encontrou uma capacidade de conjugado próxima a do

conjugado. Por fim, verificou-se uma possível aplicação no controle de posicionamento de um

grau de liberdade de um manipulador robótico.

Palavras-chave: Controle vetorial, Controlador PID com rejeição a distúrbios, Motores

de Indução, DSP.

ii

ABSTRACT

Júnior, A. B. de S. “Study and implementation of a servoposition applying indirect

vector control for a three-phase induction motor”, Universidade Federal do Ceará - UFC,

2010, 111p.

This work was carried out the study and implementation of a servoposicionador using a

three-phase induction motor. Contemplating the study of a conventional PID controller, using

the relay method for estimating the Nyquist diagram of the system, and then applying

techniques such as tuning Ziegler-Nichols modified, in order to check the characteristic of

disturbance rejection applied to the fabric mechanical, and also carried out the study of

indirect vector control applied to the electrical grid system since it is a method of control that

comes with the analogy to the control of a machine cc. The methodology used simulation

tools to gather data models of control employees, and compare with data from the

implemented system. For the vector control using a current loop with synchronous reference,

you get the slightest movement with respect to the reference position on a permanent basis,

with the least possible variation among the methods studied. Throughout the project analyzed

the triangle configuration of the engine, where he met a combined capacity of close to

conjugate. Finally, there was a possible application in motion control of a degree of freedom

of a robotic manipulator.

Keywords: Vector control, PID controller with rejection of disturbances, Induction

Motors, DSP.

iii

SUMÁRIO

AGRADECIMENTOS ............................................................................................................................. IV

RESUMO .....................................................................................................................................................I

ABSTRACT ............................................................................................................................................... II

SUMÁRIO ............................................................................................................................................... III

LISTA DE FIGURAS ............................................................................................................................... V

SIMBOLOGIA ......................................................................................................................................VIII

ACRÔNIMOS E ABREVIATURAS ...................................................................................................... IX

SÍMBOLOS DE UNIDADES DE GRANDEZAS FÍSICAS .................................................................. X

CAPÍTULO 1

INTRODUÇÃO .............................................................................................................. 1

CAPÍTULO 2.............................................................................................................................................. 4

CONTROLADOR PID .............................................................................................................................. 4

2.1

CÁLCULO DOS PARÂMETROS DO CONTROLADOR PID ............................................................ 5

2.1.1 estimação de pontos do diagrama de nyquist utIlizando o Método do relÉ .................................. 6

2.1.2 Regras de sintonia para controlador PID ...................................................................................... 9

2.1.3 Método de Ziegler-Nichols modificado ........................................................................................ 10

2.1.4 Discretização do controlador PID ............................................................................................... 12

2.2

ANÁLISE DE ESTABILIDADE UTILIZANDO O DIAGRAMA DE NYQUIST ........................ 13

2.2.1 Critério de estabilidade de NYQUIST .......................................................................................... 13

2.2.2 ESTABILIDADE RELATIVA (MARGEM DE GANHO E MARGEM DE FASE) ......................... 15

2.2.3 ESTABILIDADE ROBUSTA ........................................................................................................ 16

2.2.4 FUNÇÃO SENSIBILIDADE ........................................................................................................ 17

2.2.5 REJEIÇÃO A DISTÚRBIO .......................................................................................................... 17

2.3

CONSIDERAÇÕES FINAIS .......................................................................................................... 19

CAPÍTULO 3............................................................................................................................................ 20

CONTROLE VETORIAL APLICADO A MOTORES DE INDUÇÃO ............................................. 20

3.1

TRANSFORMAÇÃO DE CLARK ( α β 0 ) ................................................................................ 21

3.1.1 Transformação da Máquina Trifásica em Máquina Bifásica ...................................................... 22

3.2

TRANSFORMAÇÃO DE PARK (D, Q, 0)..................................................................................... 25

3.3

CONTROLE VETORIAL DE MÁQUINAS SÍNCRONAS. .......................................................... 26

3.4

CONTROLE VETORIAL DA MÁQUINA DE INDUÇÃO EM REGIME PERMANENTE......... 28

3.4.1 MODELO DA MÁQUINA DE INDUÇÃO TRIFÁSICA aplicando CONTROLE VETORIAL

INDIRETO ................................................................................................................................... 28

3.4.2 CONTROLE DO CONJUGADO EM TERMOS DE I sφ E I sT .................................................. 31

3.4.3 MODELO dq0 PARA MÁQUINA DE INDUÇÃO EM REGIME PERMANENTE. ...................... 32

3.4.4 IMPLEMENTAÇÃO DO CAMPO ORIENTADO EM MÁQUINAS DE INDUÇÃO .................... 33

3.4.4.1 CONTROLE VETORIAL ATRAVÉS DE ALIMENTAÇÃO DIRETA (CAMPO ORIENTADO

INDIRETO) ...................................................................................................................................33

3.4.4.2 REQUISITOS PARA O CONTROLE DE CONJUGADO EM MÁQUINAS DE INDUÇÃO ........34

3.5

PROJETO DE UM SISTEMA DE CONTROLE SERVOPOSICIONADOR UTILIZANDO

CAMPO ORIENTADO INDIRETO ............................................................................................... 35

3.5.1 Modelagem Dinâmica do Campo Orientado Indireto para uma Máquina de Indução TRIFÁSICA

35

3.5.2 Reguladores de Corrente de Referência Síncrona ....................................................................... 39

3.6

MODULAÇÃO POR LARGURA DE PULSO USANDO VETORES ESPACIAIS (SVPWM) ................. 40

3.7

CONSIDERAÇÕES FINAIS .................................................................................................................. 42

CAPÍTULO 4 SIMULAÇÃO COMPUTACONAL E RESULTADOS EXPERIMENTAIS PARA

O CONTROLE DE POSIÇÃO DO MOTOR DE INDUÇÃO TRIFÁSICO ...................................... 43

4.1

CONTROLE DE POSIÇÃO DE UM MIT “GAIOLA-DE-ESQUILO”.......................................... 43

iv

4.2

4.3

4.4

4.5

CONTROLE DE POSIÇÃO DE UM MIT “GAIOLA-DE-ESQUILO” COM MALHA DE

CORRENTE ................................................................................................................................... 54

PROJETO DE UM CONTROLADOR COM REJEIÇÃO A DISTÚRBIOS .................................. 59

APLICAÇÃO DO CONTROLADOR PROPOSTO AO MOTOR COM CARGA ......................... 67

CONSIDERAÇÕES FINAIS .......................................................................................................... 69

CONCLUSÃO .......................................................................................................................................... 70

REFERÊNCIAS BIBLIOGRÁFICAS ................................................................................................... 72

ANEXO I ................................................................................................................................................... 77

PARÂMETROS DO MOTOR DE INDUÇÃO TRIFÁSICO E DO MANIPULADOR .................... 77

ANEXO II ................................................................................................................................................. 78

EQUIPAMENTOS UTILIZADOS ......................................................................................................... 78

ANEXO III................................................................................................................................................ 90

DIAGRAMA DE BLOCOS MODELADOS NO SIMULINK® ........................................................... 90

v

LISTA DE FIGURAS

Figura 2.1 – Realimentação do processo através do relé. ................................................................................... 7

Figura 2.2 – (a) Relé sem histerese, (b) Relé com histerese. ............................................................................... 7

Figura 2.3 – Saída do relé u(t), onda quadrada; saída do processo y(t), característica senoidal. ................... 8

Figura 2.4 – Interseção dos lugares geométricos do recíproco inverso da função descritiva do relé com

histerese (a) e sem histerese (b) com o lugar geométrico de G(jω). ............................................... 9

Figura 2.5 – Diagrama de Nyquist e resposta ao degrau em malha fechada. ................................................. 10

Figura 2.6 – Comportamento do digrama de Nyquist no sistema. .................................................................. 11

Figura 2.7– sistema de controle a malha fechada. ............................................................................................ 14

Figura 2.8 – Diagrama de Nyquist. .................................................................................................................... 15

Figura 2.9 – Margem de Ganho e Margem de Fase utilizando o diagrama de Nyquist. ............................... 16

Figura 2.10 – Esboço do gráfico da relação entre a amplitude da função sensiblidade e sensibilidade

complementar. ............................................................................................................................... 18

Figura 2.11–Função de ponderação ao longo do diagrama de Nyquist. ......................................................... 19

Figura 3.1 - Comparação entre um motor em corrente contínua e o controle vetorial de uma máquina de

indução.............................................................................................................................................. 21

Figura 3.2 – Transformação física de uma máquina simétrica trifásica m uma máquina bifásica (BARBI,

1986). ................................................................................................................................................. 22

Figura 3.3 – Sistema de eixos representado a transformada de Park. ............................................................ 25

Figura 3.4 – Máquina síncrona controlada por um inversor de fonte de corrente realimentada pela

posição do rotor. ............................................................................................................................ 26

Figura 3.5 – Circuito equivalente de uma máquina síncrona e seu respectivo diagrama fasorial. .............. 27

Figura 3.6 – Circuito equivalente de um motor de indução tipo gaiola de esquilo. ....................................... 28

Figura 3.7 – Família de circuitos equivalentes para máquinas de indução trifásicas tipo gaiola de esquilo.

..................................................................................................................................................................... 29

Figura 3.8 – Circuito equivalente para a máquina de indução tipo gaiola de esquilo com o valor de “a”

escolhido segundo a equação (3.31). ............................................................................................ 29

Figura 3.9 – Circuito equivalente para a máquina de indução tipo gaiola de esquilo com “a” escolhido

segundo a equação (3.31) com nomenclaturas modificadas. ..................................................... 30

Figura 3.10 – Diagrama fasorial em termos de I sφ e I sT . .............................................................................. 31

vi

Figura 3.11 – Circuito equivalente em termos de correntes e tensões em coordenadas dq0. ........................ 32

Figura 3.12 – Diagrama fasorial da Figura 3.11. .............................................................................................. 32

Figura 3.13 – Configuração do acionamento de campo orientado indireto para uma máquina de indução.

..................................................................................................................................................................... 35

Figura 3.14 – Configuração do acionamento de campo orientado indireto para uma máquina de indução .

..................................................................................................................................................................... 37

Figura 3.15 – Diagrama de blocos do controlador de corrente com referência síncrona utilizando um PID

clássico (LIPO & NOVOTNY, 1997). ....................................................................................... 39

Figura 3.16 – Diagrama do espaço vetorial. ...................................................................................................... 40

Figura 4.1 – Diagrama de blocos simplificado do servoposicionador. ............................................................ 43

Figura 4.2 – Diagrama de blocos para o cálculo do ângulo elétrico. ............................................................... 43

Figura 4.3 – Diagrama de blocos para o cálculo da corrente do eixo em quadratura. .................................. 43

Figura 4.4 – Diagrama de blocos para o cálculo da corrente do eixo direto. ................................................. 44

Figura 4.6 – Curva de Nyquist traçada a partir de simulações ....................................................................... 53

Figura 4.7 – Dados Experimentais: (a) posição do rotor (1 V/div., 1 s/div.) e (b) corrente do estator com

realocação do ponto da curva de Nyquist menos estável (200 mA/div., 500 ms/div.). ............... 53

Figura 4.8 – Conjugado eletromagnético e posição do rotor a partir da simulação para o controle com

malha de corrente. ........................................................................................................................ 55

Figura 4.9 – Visão detalhada do controle de posição em regime permanente para o controle vetorial sem

malha de corrente ......................................................................................................................... 55

Figura 4.10 – Visão detalhada do controle de posição em regime permanente para o controle vetorial com

malha de corrente ......................................................................................................................... 56

Figura 4.11 – Resultados experimentais do sistema sem malha de corrente. ................................................. 57

Figura 4.12 – Resultados experimentais do sistema com malha de corrente com o motor na configuração

estrela. ............................................................................................................................................ 57

Figura 4.13 – Resultados experimentais do sistema com malha de corrente com o motor na configuração

triângulo. ..................................................................................................................................... 58

Figura 4.14 – Diagrama de blocos do sistema mecânico. ................................................................................. 59

Figura 4.15 – Diagrama de Nyquist da malha de velocidade. .......................................................................... 60

Figura 4.16 – Diagrama de Nyquist da malha de velocidade na região do distúrbio. ................................... 60

vii

Figura 4.17 – Diagrama de Nyquist para o distúrbio na malha de posição. ................................................... 62

Figura 4.18 – Diagrama de Nyquist da malha de velocidade na região do distúrbio, com o distúrbio

modelado. ....................................................................................................................................... 63

Figura 4.19 – Simulação da malha de velocidade com entrada de carga em 25 segundos. ........................... 63

Figura 4.20 – Diagrama de Nyquist da malha de velocidade. .......................................................................... 64

Figura 4.21 – Diagrama de Nyquist da malha de posição na região do distúrbio.......................................... 65

Figura 4.22 – Diagrama de Nyquist para o distúrbio na malha de posição. ................................................... 66

Figura 4.23 – Diagrama de Nyquist da malha de posição na região do distúrbio.......................................... 67

Figura 4.24 – Manipulador robótico. ................................................................................................................ 67

Figura 4.25 – Segundo e primeiro graus de liberdade do manipulador robótico. ......................................... 68

Figura 4.26 – Posição angular em radianos , corrente em eixo em quadratura , corrente em eixo direto

para o controlador com rejeição a distúrbio aplicado ao segundo grau de liberdade (cotovelo). ................ 69

viii

SIMBOLOGIA

Simbologia

Significado

Rs

Resistência Estatórica por fase

Ls

Indutância de magnetização estatórica por fase

Rr

Resistência Rotórica por fase referenciada ao estator

Lr

Indutância Rotórica por fase referenciada ao estator

Lm

Indutância de magnetização por fase

^

Ls

Indutância de magnetização estatórica estimada por fase

^

rs

ωe

Resistência Estatórica estimada por fase

Velocidade elétrica angular

ωr

Velocidade de escorregamento angular

v ds

Tensão do estator no eixo direto (coordenadas dq0)

v qs

Tensão do estator no eixo em quadratura (coordenadas dq0)

ids

Corrente do estator no eixo direto (coordenadas dq0)

iqs

Corrente do estator no eixo em quadratura (coordenadas dq0)

*

ids

Comando de Corrente do estator no eixo direto (coordenadas dq0)

*

iqs

Comando de Corrente do estator no eixo em quadratura (coordenadas dq0)

θr

Posição de referência para o eixo do motor

P

Número de Pólos

Kp

Ganho Proporcional

Ti

Tempo Integral

Td

Tempo Derivativo

d

Amplitude do relé

a

Amplitude das saídas

є

Largura da histerese

Ts

Tempo de Amostragem

q0

Primeiro ganho do controlador

q1

Segundo ganho do controlador

q2

Terceiro ganho do controlador

A

Ponto do Diagrama de Nyquist da Planta

B

Ponto do Diagrama de Nyquist escolhido

ra

Parte Real do Ponto da Planta

rb

Ponto Escolhido pelo Operador da Planta

φa

Ângulo Formado Entre o Eixo Real e o Ponto A

ix

φb

Ângulo Formado Entre o Eixo Real e o Ponto B

ω0

Frequência dos Pólos da Planta

Gc ( s )

Função de Transferência do Controlador

Gp ( s)

Função de Transferência da Planta

u(k)

Valor da saída atual

u(k-1)

Valor da saída anterior

e(k)

Erro atual

u(k-1)

Erro anterior

S

Escorregamento

s

Variável complexa

Vcc

Tensão do barramento do inversor

J

Momento de inércia

B

Coeficiente de atrito viscoso

Te

Torque eletromagnético

Ia

Corrente de armadura

If

Corrente de campo

N

Número de enrolamentos

is

Corrente do estator

ir

Corrente do estator

Vi

Tensão de entrada

Vdc

Tensão do barramento cc

Rdc

Resistência do barramento

Ea

Tensão interna produzida pela corrente de campo cc

γ

Ângulo entre os fasores Ea e Ia

λaf

Fluxo produzido pela corrente de campo

Er

Tensão aplicada à resistência do rotor em uma máquina de indução

ACRÔNIMOS E ABREVIATURAS

Simbologia

PWM

THD

IGBT

MOSFET

ca

cc

CAPES

UFC

Significado

Pulse-Width Modulation (Modulação por largura de pulso)

Taxa de distorção harmônica

Insulated Gate Bipolar Transistor

Metal-Oxide-Semiconductor Field-Effect Transistor

Corrente alternada

Corrente contínua

Coordenação de Aperfeiçoamento de Pessoal de Nível Superior

Universidade Federal do Ceará

x

PID

MIT

DSP

Proporcional Integral Derivativo

Motor de Indução Trifásico

Digital Signal Processors

Space Vector Pulse-Width Modulation (Modulação Por Largura De Pulso

SVPWM

Usando Vetores Espaciais)

SCORBOT

Scorpion Robot

DOF

Degree of Freedom (Grau de Liberdade)

SÍMBOLOS DE UNIDADES DE GRANDEZAS FÍSICAS

Símbolo

Ω

A

Hz

rad

s

V

W

Significado

Ohm

Ampère

Hertz

Radiano

Segundo

Volt

Watt

mm

N

m

Milímetro

Newton

Metro

1

CAPÍTULO 1

INTRODUÇÃO

Os servoposicionadores são equipamentos utilizados quando se necessita de um

posicionamento preciso de algum elemento mecânico, em um determinado local préestabelecido, com determinada velocidade, como por exemplo: uma broca de uma fresa uma

cabina de um elevador, uma garra de um braço robótico. Podendo ser acionados de forma

hidráulica, geralmente utiliza-se como fluido o óleo e sendo empregados em tarefas que

necessite de força e boa precisão. O acionamento também pode ser feito utilizando circuitos

pneumáticos, porém não possuem boa precisão. Por fim, podem ser acionados de forma

elétrica utilizando motores, este é o tipo que possui a relação custo/benefício mais eficiente

(PAZOS, 2002), que é a forma de acionamento foco deste trabalho. A pesquisa em torno do

tema desta dissertação gerou produção técnica publicada conforme segue em BARBOSA et al

(2008).

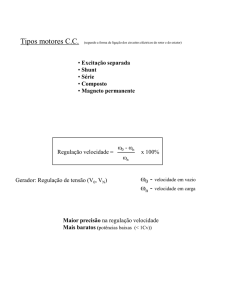

Industrialmente a aplicação de servoposicionadores se utiliza, em boa parte, de

servomotores de corrente contínua. Apesar da facilidade de modelagem e controle deste tipo

de máquina (SHIAU & LIN, 2001), sua manutenção é dispendiosa devido ao grande número

de componentes e ao contato mecânico de suas partes (KOSOW, 1996). Em aplicações mais

atuais vem-se utilizando motores síncronos sem escova (REBOUÇAS, 2008), por ser uma

máquina com algumas características similares ao motor de corrente contínua, como, por

exemplo, o enrolamento de campo do rotor ser excitado com correntes contínuas, além de ter

uma relação de sincronismo entre a frequência do rotor e a frequência de alimentação,

facilitando seu acionamento no caso da técnica de controle vetorial. Porém possui

desvantagens como aspecto construtivo complexo, manutenção onerosa e de exigir um valor

de corrente elevado durante a partida, assim como o motor cc (FIZTGERALD et al, 2006).

Os motores de indução trifásico (MIT) do tipo “gaiola de esquilo”, por sua vez são

motores de construção simples, mais baratos e de fácil manutenção, além de possuir uma

maior robustez se comparado a outros tipos de máquinas elétricas. Sua utilização na indústria

é bastante difundida (KOSOW, 1996). A maior dificuldade da utilização do MIT para o

controle de posição é a modelagem matemática do projeto do controlador (LIPO &

NOVOTNY, 1997). A principal aplicação deste tipo de motor é quando se necessita de

movimentos rotacionais contínuos, como em bombas d’água, compressores, exaustores,

ventiladores, máquinas operatrizes. Quando se necessita de movimentos lineares acoplam-se

2

ao eixo do motor sistemas mecânicos, como engrenagens do tipo cremalheira, a fim de fazer a

transmissão do movimento.

TAKAHASHI & ITOH (1991) propõem o controle de posição do motor de indução

através do controle não do motor em si, mas de um freio eletromagnético, sendo o grande

problema deste tipo de controle a necessidade da utilização de um equipamento a mais, no

caso o freio eletromagnético, o que encarece o processo. LIAW et al (1993) propõem o

controle de posição de uma máquina de indução utilizando o controle vetorial indireto

clássico para a malha de corrente, que estaria totalmente desacoplada da malha mecânica,

empregando técnicas de modelagem estocástica. CÂMARA et al (2002) utilizam a mesma

abordagem de desacoplamento de malhas, utilizando um controlador robusto adaptativo

referido às dinâmicas não modeladas da planta. Neste trabalho optou-se pela aplicação do

controle vetorial (BOSE, 1986; LIPO & NOVOTNY, 1997), que utiliza modelos matemáticos

de controle da máquina de indução de modo a aproximá-la do controle da máquina de

corrente contínua. Logo, neste método de controle busca-se utilizar uma máquina robusta

como o MIT, aplicando um controle semelhante à de um motor de corrente contínua.

Existem várias metodologias de controle de posição desta máquina utilizando controle

vetorial (OGASAWARA et al, 1988), (DONG et al, 1991), (LIAW & LIN, 1993) e

(BARBOSA et al, 2008). Para este tipo de aplicação, porém, necessita-se de um controle

preciso do escorregamento, de modo a se obter a posição exata do rotor e com isso efetuar o

desacoplamento das correntes de eixo direto e em quadratura. Para isto há a necessidade em

se saber, com precisão, os parâmetros do motor, em especial a constante de tempo do rotor.

HAMID et al (1999) mencionam que a resistência rotórica varia com uma série de fatores,

dentre eles temperatura, frequência e nível de saturação da máquina, alterando

consequentemente a constante de tempo rotórica. Então, propõem a sintonia da constante de

tempo rotórica através da análise do fluxo estatórico e da tensão estatórica em coordenadas

em eixo direto e quadratura a ser calculada em cada ciclo elétrico.

Através deste trabalho propõe-se realizar um estudo da utilização de motores de indução

como servoposicionadores, sendo a idéia principal de obter um controle de posição do eixo do

rotor de um MIT, utilizando o conceito de controle vetorial indireto na malha de corrente. A

grande vantagem do controle vetorial indireto, com relação ao controle vetorial direto, é que o

indireto necessita somente da posição do eixo para estimar o fluxo do rotor, de modo a evitar

a necessidade de vários sensores de corrente e outros sensores de fluxo. Então, apenas um

potenciômetro é suficiente para se ter informação da posição do eixo, barateando o

3

desenvolvimento do projeto. Para a malha mecânica será implementado um controlador PID

convencional que seja robusto a distúrbios de cargas.

Para a metodologia empregada utilizar-se-á um MIT do tipo gaiola de esquilo, com as

seguintes características principais: potência nominal de 0,25 cv, tensão nominal de 380/220V

(estrela/triângulo), 4 pólos e corrente nominal de 0,66 A, as demais características se

encontram em anexo I.

Sendo, primeiramente, realizada a simulação do sistema utilizando a ferramenta

computacional (Simulink®), de um controlador vetorial indireto clássico aplicando PID

(BOSE, 1986), de modo a poder se observar a possibilidade do controle de posição do

mesmo. Posteriormente, será implementada a simulação de uma malha de corrente, de modo a

fornecer maior robustez ao sistema, logo em seguida serão construídos os algoritmos de

controle utilizando os parâmetros validados na simulação. Por fim, serão realizados ensaios

acoplando o motor em um grau de liberdade de um manipulador robótico, para verificar a

capacidade de rejeição a distúrbios de cargas do controlador.

4

CAPÍTULO 2

CONTROLADOR PID

Existem diversas técnicas de controle na atualidade, com diferentes níveis de

complexidade. Havendo métodos simples, como o controlador on-off (implementado

utilizando relés, por exemplo) tendo somente dois valores possíveis, assim podendo produzir

somente valores extremos para a variável manipulada. Como resultado terá um grande

número de oscilações na saída do sistema quando um destes controladores é inserido num

sistema de malha fechada. Sua aplicação é limitada pela precisão desejada, ou seja, pelo

desvio máximo permitido para a variável. Controladores de ganho constante como o PID

(Proporcional – Integral – Derivativo) convencional possuem uma complexidade mediana.

Com o crescente desenvolvimento tecnológico da microeletrônica, permite-se a aplicação de

métodos mais complexos de controle, como os controladores inteligentes. Os sistemas de

controle inteligentes devem possuir a habilidade de tratar um vasto conjunto de incertezas,

aspectos qualitativos da informação que recebem, estruturas de dados complexa e longa

quantidade de dados não-estruturados (GUIMARÃES, 2007), como controladores que

utilizam algoritmos auto-ajustáveis, preditivos, genéticos, adaptativos.

Para a aplicação do projeto será estudada a utilização do PID convencional para o

controle da malha mecânica, pois o controlador PID de estrutura fixa corresponde a um dos

métodos de controle mais utilizadas no meio industrial devido à sua simplicidade de

implementação e capacidade de satisfazer a maioria dos requisitos de projeto (ÅSTRÖM &

HÄGGLUND, 1995).

Existem diversos métodos para sintonia do controlador PID de ganho fixo de grande

sucesso no meio industrial, podendo-se citar os métodos de ZIEGLER & NICHOLS (1943).

Esta técnica constitui um marco no desenvolvimento de método sistemático de ajuste de

controladores PID e, a partir deste trabalho, ocorreu uma impulsão nas aplicações destes

controladores em processos industriais.

Procurando conferir simplicidade de projeto aos controladores PID, mesmo em

situações de difícil operação e sem a necessidade de definir um modelo explícito para o

processo a ser controlado, várias técnicas de sintonia têm sido propostas. Como exemplo

pode-se citar o método do relé, inicialmente proposto por ÅSTRÖM & HÄGGLUND (1995).

Este método utiliza uma não-linearidade do tipo relé na malha de realimentação do processo.

5

Aplicando o relé com histerese pode-se traçar o diagrama de Nyquist, utilizando a função

descritiva para diferentes pontos de operação. Além de possuir características interessantes

como:

- Ser uma técnica simples de projetar e implementar;

- Proporcionar economia no tempo de projeto, principalmente por não ser necessária a

identificação explícita de um modelo completo para o processo;

- Além de ser um método bastante difundido no meio industrial.

2.1 CÁLCULO DOS PARÂMETROS DO CONTROLADOR PID

O controlador PID possui um bom desempenho desde que o sistema a controlar seja

conhecido, bem comportado (linear e não possui variações no tempo) e os parâmetros do

controlador sejam bem ajustados. Os modos de controle proporcional, integral e derivativo

são ações de controle lineares que são implementados na maioria dos controladores

comerciais. A sua principal limitação, derivada do procedimento de ajuste, é ser sensível às

diferentes condições de funcionamento, ou seja, alterando-se o ponto de operação da planta,

devem-se recalcular os parâmetros do controlador, existindo a solução para este tipo de

problema os algoritmos de controle com características auto-ajustáveis.

A equação deste controlador em função do tempo é apresentada na equação (2.1), logo

abaixo:

t

de

1

m(t ) = k e + ∫ edt + Td

Ti 0

dt

(2.1)

Podem-se modificar as propriedades dinâmicas deste controlador atuando nos

parâmetros (ajustáveis) k, Ti e Td.

A equação (2.2) mostra a função de transferência do controlador PID

1

Gs ( s ) = Kp1 +

+ Tds

Tis

(2.2)

Pode-se configurar o controlador PID de 3 (três) modos distintos:

1. Controle Proporcional – Quando Td = 0 e Ti→∞ tem-se um controlador

proporcional. O seu efeito no comportamento estacionário não é preciso,

não consegue eliminar o erro ou offset da resposta ao sistema. Um

6

aumento do ganho proporcional pode levar, em geral, a um aumento no

tempo de assentamento e eventualmente à instabilidade.

2. Controle Proporcional integral – Quando Td = 0 tem-se um controlador

PI. A parte integral produz uma função de transferência do controlador

com um pólo na origem, eliminando, portanto, o erro estacionário ao

seguimento da referência tipo degrau, desde que o sistema de

realimentação seja estável. Apesar da possível presença de perturbações, o

erro estacionário deixa de existir, porém, demora-se mais tempo para

atingir o valor estacionário, ou seja, a ação integral aumenta o tempo de

assentamento. A combinação dos modos proporcional e integral é

vantajosa porque combina a rapidez da resposta do modo proporcional e a

capacidade de eliminar o erro estacionário do modo integral. Cabe destacar

que sistemas com taxa de amortecimento pequena precisam de inserção do

modo derivativo.

3. Derivativo – Quando Ti e Td não são nulos, tem-se um controlador PID,

também conhecido como controlador de três modos. A inclusão de um

termo da forma Td (de/dt) ultrapassa a limitação das ações proporcional e

integral que requerem de um erro, ou de um intervalo de tempo

considerável, para produzir uma resposta com certa grandeza, respondendo

à taxa à qual a variável controlada modifica. Com a inclusão do modo

derivativo, o controlador torna-se mais sensível mesmo na presença de

pequenos erros, podendo assim reduzir o sobresinal e o tempo de

assentamento.

2.1.1 ESTIMAÇÃO DE PONTOS DO DIAGRAMA DE NYQUIST UTILIZANDO O

MÉTODO DO RELÉ

Experimentos com um relé na malha de realimentação, com propósito de identificação

de processos, tornaram-se populares a partir do trabalho de ÅSTRÖM & HAGGLÜND

(1995). Este método foi utilizado para determinar o ganho crítico e a frequência crítica. A

abordagem baseia-se na modelagem da não-linearidade através de sua função descritiva e da

sua interpretação em termos do diagrama de Nyquist para obtenção de informação em

frequência do processo (COELHO & COELHO, 2004).

7

A identificação do processo é feita a partir da estimação em frequência da função de

transferência do processo em malha aberta. Para tanto se utiliza uma não-linearidade tipo relé

realimentando o sistema, figura 2.1.

r(t)

e(t)

+

y(t)

u(t)

Processo

-

Figura 2.1: Realimentação do processo através do relé.

Da saída do processo e da especificação da não-linearidade, determinam-se os

parâmetros relevantes (amplitude e frequência de oscilação) necessários para a estimação da

função de transferência do processo em malha aberta G(jω). Para a estimação de G(jω) em

todas as frequências de interesse no projeto do controlador PID, utilizam-se dois tipos de

relés. Um relé sem histerese é utilizado para estimar a função de transferência na frequência

de cruzamento e outro com histerese para estimar a função de transferência em diferentes

frequências. A escolha do relé a ser utilizado é função do método de sintonia do controlador

PID empregado. O relé com histerese (figura 2.2b) pode ser modelado no domínio do tempo

por simples regras linguísticas descrevendo o comportamento da histerese, isto é:

Se [|(e(t)|>ε & e(t)>0] então u(t)=d;

Se [|(e(t)|>ε & e(t)<0] então u(t)=-d;

Se [|(e(t)|<ε & u(t-1)=d] então u(t)=d;

Se [|(e(t)|<ε & u(t-1)=-d] então u(t)=-d.

O relé sem histerese (figura 2.2a) pode ser modelado no domínio do tempo por:

Se [e(t)<0 ] então u(t)=-d; Se [e(t)>0 ] então u(t)= d.

u(t)

u(t)

d

d

e(t)

-d

(a)

є

-є

-d

(b)

Figura 2.2: (a) Relé sem histerese, (b) Relé com histerese.

e(t)

8

Os sinais e(t) e u(t) são mostrados na figura 2.3. A saída do relé u(t), variável de

controle, corresponde a uma onda quadrada. Com os sinais da figura 2.3a e 2.3b, como

entrada para o processo considerando-se que a resposta do processo em malha fechada seja

dominada pelas componentes de baixa frequência, a saída oscila de forma senoidal como

mostra a figura 2.3a e 2.3b, respectivamente.

Figura 2.3: Saída do relé u(t), onda quadrada; saída do processo y(t), característica senoidal (GUIMARÃES,

2007).

A função descritiva ou função descritiva senoidal de um elemento não-linear é definida

como a relação complexa entre a componente harmônica fundamental do sinal de saída e do

sinal de entrada:

N=

Y

∠FASE

U

(2.3)

Sendo, N a função descritiva, U a amplitude da componente fundamental do sinal de

entrada e Y a amplitude da componente fundamental do sinal de saída (OGATA, 2002).

Considerando o relé sem histerese e com histerese, tem-se as seguintes equações

relatando as funções descritivas:

4d

πa

(2.4)

4d

4d ε

a2 − ε 2 − i 2

2

πa

πa

(2.5)

N (a ) =

N (a ) =

A partir da modelagem do relé por função descritiva, que são funções que descrevem,

de forma aproximada, as características de transferência de sinais através de elementos nãolineares, e da operação do sistema sob o controle do relé, pode-se determinar a função de

transferência do processo conforme equação (2.6).

9

G ( jω ) = −

1

πa

π

πε

⇒ G ( jω ) = − ; G( jω ) = −

a2 − ε 2 − i

N (a)

4d

4d

4d

(2.6)

Sendo “d” a amplitude do relé, “a” a amplitude de oscilação na saída do processo, “ω”

a frequência de oscilação da saída e “є” sendo a largura da histerese. Escolhendo uma relação

entre “є” e “d”, se torna possível determinar um ponto na curva de Nyquist com a parte

imaginária especificada, ou seja, utilizando a equação (2.6) com diferentes valores de largura

de histerese, a curva de Nyquist pode ser traçada de modo a encontrar as características de

robustez absoluta e relativa do sistema.

As interseções, no plano G(s), dos lugares geométricos do recíproco inverso da função

descritiva do relé com lugar geométrico de G(jω), estabelecem pontos de operação

correspondentes às frequências da parte do diagrama de Nyquist situadas no terceiro

quadrante do plano G(s) (Figura 2.4). Neste quadrante estão situadas as frequências que, em

geral, são de interesse no projeto e análise de sistemas de controle e podem ser

completamente definidas através de experimentos com o relé.

−

1

N (a)

−

1

N (a)

Figura 2.4: Interseção dos lugares geométricos do recíproco inverso da função descritiva do relé com histerese

(a) e sem histerese (b) com o lugar geométrico de G(jω).

2.1.2 REGRAS DE SINTONIA PARA CONTROLADOR PID

Quando se dispõe de um modelo matemático de um processo, é possível aplicar várias

técnicas visando à determinação dos parâmetros do controlador que atendam às especificações

de regimes transitórios e estacionários do sistema de malha fechada. Contudo, em processos

de alta complexidade, em que o modelo matemático não possa ser obtido com facilidade, a

abordagem analítica para se projetar um controlador PID deixa de ser viável. Nesses casos,

deve-se fazer uso das técnicas experimentais de sintonia dos controladores. ZIEGLER &

NICHOLS (1942) propuseram regras para a sintonia de controladores PID, ajustes dos valores

de Kp, Ti e Td, baseados na resposta experimental a uma excitação em degrau no valor de Kp.

As regras de ZIEGLER & NICHOLS (1942) são muito convenientes nos casos em que não se

10

conhece o modelo matemático do processo e também podem ser aplicados ao projeto de

sistemas com modelo matemático conhecido.

2.1.3 MÉTODO DE ZIEGLER-NICHOLS MODIFICADO

O método de ZIEGLER & NICHOLS (1942) modificado tem como característica a

determinação dos parâmetros dos controladores através da interpretação do diagrama de

Nyquist da função de transferência de malha aberta da planta a ser controlada.

Segundo a teoria proposta por ÅSTRÖM & HÄGGLUND (1995) para o uso do método,

faz-se necessário ter-se o diagrama de Nyquist da função de transferência de malha aberta do

sistema. Em seguida escolhe-se um ponto qualquer do diagrama de Nyquist gerado, então a

determinação dos parâmetros do controlador é feita movendo o ponto escolhido para outro

ponto dentro do diagrama de Nyquist.

A figura 2.5 mostra como se comporta o diagrama de Nyquist do controlador e a

respectiva resposta ao degrau para o sistema em malha fechada.

Figura 2.5– Diagrama de Nyquist e resposta ao degrau em malha fechada (ÅSTRÖM & HÄGGLUND, 1995).

Observe que conforme se altera o diagrama do controlador deslocando-se o ponto para

próximos do eixo, tem-se uma alteração na resposta do sistema, tornando este mais oscilatório

ou não.

A figura 2.6 mostra como se comporta o sistema dependendo de onde se deseja alocar o

ponto. Como pode ser observado, podem-se alterar as parcelas proporcional (P), integral (I) e

derivativa (D), modificando assim as características de estabilidade da planta, por exemplo,

11

alterando-se os parâmetros integral ou derivativo, consegue-se modificar a margem de fase do

sistema.

Figura 2.6– Comportamento do digrama de Nyquist no sistema ÅSTRÖM & HÄGGLUND (1995).

O método propõe que se escolha um ponto A no diagrama de Nyquist obedecendo ao

seguinte formato:

A = ra ei (π +φa )

(2.7)

No qual ra é a parte real do ponto escolhido, e Φa é o ângulo formado entre o eixo real

(ReG(iω)) e o ponto A.

O controlador é determinado deslocando o ponto A para um ponto B.

B = rb e i (π +φb )

(2.8)

resposta em frequência do controlador é obtida por:

(2.9)

rb

ra

φc = φb − φ a

(2.10)

Gc ( iω0 ) = rc eiφc

(2.11)

rc =

Ou seja:

Gc (iω0) é a resposta em frequência do controlador.

Para um controlador PI, segundo ÅSTRÖM & HÄGGLUND (1995) , tem-se que:

rb cos (φb − φ a )

ra

1

Ti =

ω tan (φa − φb )

Com Φa >Φb para que Ti seja positivo.

Kp =

(2.12)

(2.13)

12

Para um controlador PID, o termo proporcional Kp se mantém o mesmo da equação

(2.13), entretanto o termo integrador (Ti) sofre uma modificação em sua equação e o termo

derivativo (Td) é acrescentado.

ωTd −

(2.14)

1

= tan (φb − φa )

ωTi

Ou seja:

(2.15)

Td = α Ti

α é uma constante, e segundo as regras de ZIEGLER & NICHOLS (1942) é definida

com α = 0,25. Então, segundo ÅSTRÖM & HÄGGLUND (1995) para um controlador PID,

as constantes do sistema podem ser calculadas por:

(2.16)

rb cos(φ b − φ a )

ra

Td = 0,25Ti

Kp =

Ti =

1

( tan (φ −φ ) +

2αω

b

a

4α + tan 2 (φb − φa )

(2.17)

)

(2.18)

2.1.4 DISCRETIZAÇÃO DO CONTROLADOR PID

O controlador PID no domínio do tempo tem a seguinte equação Åström & Hägglund

(1995):

t

1

de (t )

u (t ) = K p e(t ) + ∫ e(t ) dt + Td

Ti 0

dt

Sendo Kp o ganho proporcional, Ti o tempo integral e Td o tempo derivativo.

(2.19)

Para um tempo de amostragem pequeno, a equação (2.19) pode ser discretizada para a

obtenção da equação à diferença correspondente. Para uma aproximação retangular obtém-se

ÅSTRÖM & HÄGGLUND (1995), sendo Ts o tempo de amostragem, que comumente utilizase um valor dez vezes maior que tempo da referência a ser amostrada.

(2.20)

Ts k

T

e(i − 1) + d [e(k ) − e( k − 1)]}

∑

Ti i =1

Ts

A equação (2.20) determina o algoritmo de controle digital tipo PID recursivo, pois para

u ( k ) = K p {e( k ) +

determinar u(k) todos os valores passados de e(k) têm que ser computados. Para a

programação em processadores digitais, a forma recursiva é a mais adequada. Isto implica que

o cálculo do controle num instante u(k) depende do valor anterior u(k-1) e outros termos

corretores. Para obter essa forma faz-se: (ÅSTRÖM & HÄGGLUND,1995)

13

T k −1

T

u (k − 1) = K p e(k − 1) + s ∑ e(i − 1) + d [e(k − 1) − e(k − 2)]

Ti i =1

Ts

Subtraindo (2.20) de (2.21) obtém-se:

T

T

T

T

u(k ) − u(k − 1) = K p + K p. d e(k ) + K p. s − 2K p d − K p e(k − 1) + K p. d e(k − 2)

Ts

Ti

Ts

Ts

Ou seja:

u ( k ) = u ( k − 1) + q 0 e ( k ) + q1 e ( k − 1) + q 2 e ( k − 2)

(2.21)

(2.22)

(2.23)

Em que os parâmetros q0, q1 e q2 são constantes dadas por:

T

q0 = K p 1 + d

Ts

T

T

q1 = − K p 1 + 2 d − s

Ts Ti

q2 = K p

2.2

(2.24)

Td

Ts

(2.25)

(2.26)

ANÁLISE DE ESTABILIDADE UTILIZANDO O DIAGRAMA DE NYQUIST

A fim de verificar o quanto o controlador é capaz de melhorar a sua performance de

desempenho sobre a planta a ser controlado, deve-se fazer a análise da estabilidade do

sistema, que é um dos pré-requisitos básicos para se ter um correto funcionamento do projeto.

O diagrama de Nyquist é capaz de informar tanto em relação à estabilidade absoluta, quanto à

estabilidade relativa da planta.

2.2.1 CRITÉRIO DE ESTABILIDADE DE NYQUIST

O critério de Nyquist relaciona a estabilidade de um sistema a malha fechada à resposta

de frequência a malha aberta e à localização dos pólos a malha aberta. Desta forma, o

conhecimento da resposta de frequência do sistema a malha aberta conduz à informação sobre

a estabilidade do sistema a malha fechada, ou seja, a partir das informações sobre o sistema a

malha aberta, seus pólos e zeros, obtêm-se o regime transitório e a estabilidade absoluta e

relativa do sistema a malha fechada (OGATA, 2002).

14

O critério de Nyquist relaciona quantos pólos à malha fechada estão no semiplano da

direita. Tomando-se um sistema de acordo com a figura 2.7. Deve-se ter o conhecimento das

seguintes definições:

1) Os pólos de 1+G(s)H(s) e os pólos de G(s)H(s) estão diretamente relacionados;

2) Os zeros de 1+G(s)H(s) e os pólos da função de transferência a malha fechada estão

diretamente relacionados;

3) O conceito de mapear pontos no plano complexo-S;

4) O conceito de mapear contornos no plano de G(s)H(s).

Figura 2.7– Sistema de controle a malha fechada.

Então, através do critério de estabilidade de Nyquist, tem-se a seguinte relação:

N =Z−P

(2.26)

Onde, N é igual ao número de rotações no sentido anti-horário, P é igual ao número de

pólos a malha aberta envolvidos pelo mapeamento e Z é igual ao número de pólos a malha

fechada envolvidos. Logo, esta equação nos informa que o número de pólos a malha fechada

no interior do contorno é igual ao número de pólos a malha aberta de G(s)H(s) no interior do

contorno menos o número de rotações no sentido anti-horário do mapeamento em torno da

origem. Para se ter a estabilidade deve-se ter um Z igual a zero.

Assim, pode-se verificar que o contorno que envolve completamente o semiplano da

direita pode ser mapeado através da função G(s)H(s) pela substituição dos pontos ao longo do

contorno em G(s)H(s). Aproximações podem ser feitas em G(s)H(s) para os pontos ao longo

do semicírculo de raio infinito, admitindo-se que os vetores comecem na origem.

Contudo, na maioria das vezes, um simples esboço do diagrama de Nyquist é tudo que é

necessário. Um esboço pode ser obtido rapidamente observando os vetores de G(s)H(s) e seu

15

movimento ao longo do contorno, ou seja, utilizando-se uma ferramenta computacional, por

exemplo, o MATLAB®, com o uso da função Nyquist pode-se traçar o diagrama de Nyquist, e

obter informações importantes sobre o sistema em estudo.

Para traçar o diagrama de Nyquist manualmente, faz-se o uso da função de transferência

em malha aberta e uma varredura da frequência ω no valor de zero até infinito no plano

G(s)H(s), como pode ser verificado na figura 2.8, logo abaixo.

Figura 2.8–Diagrama de Nyquist.

2.2.2 ESTABILIDADE RELATIVA (MARGEM DE GANHO E MARGEM DE FASE)

Usando o diagrama de Nyquist, definem-se duas medidas de quão estável é a planta.

Estas medidas são chamadas de margem de ganho e margem de fase. Sistemas com maiores

margens de ganho e de fase podem suportar maiores mudanças nos parâmetros da planta antes

de se tornarem instáveis. De certo modo, as margens de ganho e de fase podem ser

qualitativamente relacionadas com o lugar das raízes, no sentido de que sistemas cujos pólos

estão mais distantes do eixo imaginário apresentam um maior grau de estabilidade (OGATA,

2002).

Sendo a margem de ganho, MG, a margem de ganho com a mudança no valor do ganho

a malha aberta no ponto com a fase de 180º, geralmente expressa em decibéis (dB), necessária

para tornar instável o sistema em malha fechada, ou seja, é a distância do ponto de intercessão

entre o diagrama de Nyquist e o eixo real negativo até o ponto de instabilidade, caracterizado

16

pelo ponto do eixo real igual a -1. A margem de fase, ΦM, é a mudança no valor da fase da

malha aberta no ponto com ganho unitário, necessária para tornar instável o sistema a malha

fechada que será 180º+ φ, ou seja, é o valor que a fase pode ser acrescido até chegar ao ponto

de instabilidade, como pode ser visto na figura 2.9, abaixo.

Figura 2.9– Margem de Ganho e Margem de Fase utilizando o diagrama de Nyquist.

Estes parâmetros também podem ser obtidos facilmente por um gráfico de Bode. No

caso de haver a disponibilidade da ferramenta computacional MATLAB®, pode-se utilizar a

função margin para calcular a margem de ganho e a margem de fase de um sistema.

2.2.3 ESTABILIDADE ROBUSTA

Do ponto de vista de controle, robustez pode ser associada com estabilidade robusta

e/ou performance. Estabilidade robusta está relacionada com a preservação da estabilidade na

presença de erros de modelagem e variações de parâmetros. Robustez de performance está

relacionada com a preservação do desempenho mesmo com erros de modelagem e variações

de parâmetros, isto é, incertezas da planta. Então, pode-se dizer que a robustez de um sistema

possui diversos fatores a serem analisados, sendo um dos mais importantes a estabilidade

robusta, que assegura a estabilidade do sistema para que a localização dos pólos e zeros

estejam no semiplano esquerdo, Re(s)<0, apesar de qualquer incerteza no modelo nominal da

planta G(s) (WOLOVICH, 1994).

Fontes de incerteza podem incluir variações de parâmetros na planta devido a fatores

como temperatura, picos de tensão, picos de corrente, cargas externas elevadas, sensores mal

17

condicionados, dentre outros. Se as incertezas do modelo são parâmetros conhecidos, então

G(s,α), possui uma estrutura conhecida, e são chamados de incerteza estruturada. Se, do

contrário, as incertezas não possuem uma estrutura conhecida, e somente podem ser

caracterizadas pela resposta em frequência com amplitudes limitadas, então são chamadas de

incertezas não-estruturadas.

2.2.4 FUNÇÃO SENSIBILIDADE

A função sensibilidade contém informações importantes sobre a malha fechada como,

por exemplo, margens de estabilidade e rejeição a perturbações (DOYLE et al., 1995).

Avaliar a função sensibilidade é importante para determinar se especificações de margens de

estabilidade e rejeição a perturbações são satisfeitas. Tais informações também podem ser

utilizadas no reprojeto de controladores. A moldagem espectral da função sensibilidade

(sensitivity shaping) é uma abordagem alternativa para o projeto de controladores, como

apresentada em DOYLE et al. (1995), LANGER E LANDAU (1999) e BARROS E

WITTENMARK (1997).

Assim a estabilidade robusta, em relação à variação dos parâmetros da planta, pode ser

analisada pelo conceito de sensibilidade e pela função sensibilidade dada por:

S (s) =

1

1

=

1 + G (s) H (s) 1 + L(s)

(2.27)

A função sensibilidade S(s) quantifica o efeito do compensador da malha, relativa às

variações dos parâmetros desconhecidos da planta, independente da localização específica do

compensador dentro da malha. Em altas frequências onde |S(s=jω)|<1, a sensibilidade do

sistema a malha fechada a variações dos parâmetros da planta é diminuído de um valor igual

a:

(2.28)

1

1

=

1 + G ( jω ) H ( jω ) 1 + L ( jω )

Se pelo contrário, |S(jω)| ≥1, a sensibilidade de parâmetros a malha fechada do sistema

S (s) =

é aumentada de um valor equivalente.

2.2.5 REJEIÇÃO A DISTÚRBIO

Reformulando a equação da função sensibilidade:

S (s) =

1

y(s)

=

1 + L(s) d ( s)

(2.29)

que representa o efeito de um sinal de saída alterada por um distúrbio d(t) em uma saída y(t), e

a função sensibilidade complementar:

18

C (s) =

L(s)

y(s)

=

1 + L( s) n(s)

(2.30)

que representa o efeito do ruído do sensor n(t) na saída y(t).

Para ter-se um bom desempenho do sistema requer-se a minimização dos efeitos de

ambos os elementos indesejados, distúrbios e ruídos sensoriais às entradas externas na saída

y(t) controlada.

Usando as equações (2.29) e (2.30) acima, implica-se em aplicar uma minimização de

|S(jω)| sobre a banda de frequência que caracteriza d(t), esta condição é chamada de rejeição a

distúrbio, enquanto, simultaneamente, a condição de minimização de |C(jω)| sobre a banda de

frequência que caracteriza n(t), é chamado de atenuação do ruído.

Ainda analisando as equações (2.29) e (2.30), verifica-se a dependência mútua entre

estes dois termos a serem minimizados, como pode ser verificado na equação (2.31).

S (s) + C (s) =

1

L(s)

=

=1

1 + L(s) 1 + L(s)

(2.31)

Assim, deve-se buscar uma função, que se situe em uma banda de frequência, que

caracterize tanto a rejeição a distúrbio quanto a ruídos sensoriais, como mostra a figura 2.10.

Figura 2.10: Esboço do gráfico da relação entre a amplitude da função sensiblidade e sensibilidade

complementar (WOLOVICH, 1994).

Motivado pela função multiplicativa de ponderação da incerteza Wc(s), a rejeição a

distúrbio pode ser definida pelo emprego de uma frequência dependente a função de

ponderação distúrbio Ws(s), uma função racional de s que caracteriza d(t). Em particular, d(t)

pode ser qualquer sinal produzido pela saída do sistema dinâmico, definido pela função de

transferência Ws(s), cujo di(t) depende de d(t).

Então, tem-se a seguinte condição para caracterizar a condição de estabilidade robusta,

com uma rejeição a distúrbio limitada em baixas frequências:

Ws ( jω ) < S ( jω )

−1

= 1 + L ( jω ) ∀ω ≥ 0

(2.32)

19

Levando este conceito para o diagrama de Nyquist de L(s), sendo |1+L(jω)| a distância

a partir L(jω) para o ponto crítico -1. Implicando que altas frequência de ω, um disco de raio

d(ω)=|Ws(jω)|, centrado em L(jω), e fora do ponto crítico -1 no plano L(jω). Pode-se

concluir, pela equação (2.32) acima, implica na região de ganho em baixa frequência, que

abrange a área delimitada pelo círculo de raio |Ws(jω)| centrado em L(jω), e que não entra em

contato com o ponto -1, como pode ser visto na figura 2.11, abaixo.

Figura 2.11–Função de ponderação ao longo do diagrama de Nyquist (WOLOVICH, 1994).

2.3 CONSIDERAÇÕES FINAIS

Neste capítulo, estudou-se o emprego do controlador mais empregado no meio

industrial, o PID com ganho constante. Verificando o cálculo dos parâmetros do controlador,

além da utilização do método do relé para traçar pontos da curva de Nyquist, sem a

necessidade do conhecimento do modelo da planta, também se viu aplicação da regra de

sintonia do controlador empregando o método do ZIEGLER & NICHOLS (1942) modificado.

O emprego da forma discreta do controlador PID. Analisando também a estabilidade de um

sistema empregando o diagrama de Nyquist, avaliando o critério de estabilidade robusta

aplicada a rejeição a distúrbio.

20

CAPÍTULO 3

CONTROLE VETORIAL APLICADO A MOTORES DE INDUÇÃO

Na sequência será feita uma breve introdução acerca das transformadas de Clark e Park,

necessárias para o estudo do controle vetorial. Após isso será apresentado o controle vetorial

em máquinas síncronas, em seguida é feito a análise para o controle vetorial da máquina de

indução.

A partir do desenvolvimento da microeletrônica e de equipamentos de potência, a

utilização do controle digital de acionadores tornou-se mais tangível (CARATI et al, 2002).

Muitas aplicações são dotadas de acionadores cc, dificultando ser operadas por máquinas de

indução através de um controle escalar (tensão/frequência) de modo satisfatório (LIAW &

LIN, 1993). Nas últimas duas décadas ocorreram avanços no estudo dos princípios que regem

o controle vetorial de máquinas ca, de modo que há um controle das máquinas de indução

com um desempenho similar às máquinas cc (BOSE, 1986).

O controle vetorial possui essa denominação em virtude de controlar tanto amplitude

quanto fase em uma excitação em corrente alternada (ca). Diferente do controle escalar, em

que há uma relação direta entre essas duas variáveis sem interdependência (LIPO &

NOVOTNY, 1997). Em um controle escalar (tensão/frequência), por exemplo, tanto

conjugado quanto o fluxo no entreferro são funções da tensão e da frequência (LIPO &

NOVOTNY, 1997). O efeito deste acoplamento é relacionado por uma resposta mais lenta do

motor de indução (LIPO & NOVOTNY, 1997). Se, por exemplo, houver aumento no

conjugado ao se elevar a frequência (i.e., o escorregamento), haverá consequentemente a

elevação da tensão, e assim uma tendência de decaimento do fluxo devido à diminuição da

corrente de campo, pois existe uma lentidão do controle de fluxo. Este comportamento

transitório reduz a sensibilidade da relação entre conjugado e escorregamento, ocorrendo,

portanto aumento do tempo de resposta (BOSE, 1986).

O controle vetorial de correntes e tensões resulta em um controle direto da orientação

espacial dos campos eletromagnéticos, resultando no uso do termo “campo orientado” para

este tipo de controlador (BOSE, 1986). Este termo é mais comumente utilizado para

controladores que mantêm uma defasagem espacial de 90º entre as componentes de campo,

recebendo também a denominação de “controle de ângulo de campo” (LIPO & NOVOTNY,

1997).

21

Neste tipo de controle, por questões didáticas, pode ser feita uma analogia direta ao

controle de uma máquina de corrente contínua (cc) que possua excitação independente em seu

campo (BOSE, 1986), de acordo com a figura 3.1. Esta máquina possui a equação de

conjugado dada por:

(3.1)

Te = K t I a I f

sendo Ia a corrente de armadura ou componente de conjugado da corrente e If é a

corrente de campo ou a componente de fluxo da corrente. Em uma máquina cc as variáveis de

controle Ia e If podem ser consideradas ortogonais, ou simplesmente vetores desacoplados.

Quando a máquina está em operação a corrente de campo If é escolhida de modo a manter o

fluxo constante, de modo que o conjugado é controlado pela mudança na corrente de

armadura. Uma vez que If é desacoplada de Ia, ou seja, uma corrente não influencia na outra,

como pode ser verificado na figura 3.1, e assim pode-se utilizar o mesmo raciocínio para

máquinas ca, tanto síncronas quanto assíncronas. Além do que a sensibilidade do conjugado

se mantém máxima tanto em operações em transitório quanto em regime permanente.

Te = K t I a I f

Te = K t I qs I ds

Figura 3.1 – Comparação entre um motor em corrente contínua e o controle vetorial de uma máquina de indução

3.1

TRANSFORMAÇÃO DE CLARK ( α β 0 )

A transformação de “Clark” é o primeiro passo a ser dado na obtenção de modelos mais

adequados para análise da máquina de indução. Consiste em uma transformação linear que

diagonaliza as matrizes circulantes simétricas, que aparecem na formulação dos modelos da

máquina trifásica simétrica (BARBI, 1986).

Utilizando dos conceitos da álgebra linear, a transformação linear é uma função entre

dois espaços vetoriais que preserva as operações lineares de multiplicação escalar e adição

22

vetorial. Dessa forma, a transformação linear, muda o espaço vetorial inicial da aplicação para

um espaço vetorial ortogonal em relação ao primeiro.

3.1.1 TRANSFORMAÇÃO DA MÁQUINA TRIFÁSICA EM MÁQUINA BIFÁSICA

A transformada de Clark representa um modelo matemático que substitui a máquina

simétrica trifásica por uma máquina simétrica bifásica com a introdução de algumas variáveis

hipotéticas (BARBI, 1986). A figura 3.2 ilustra a proposição:

Sβ

S2

Fβ

n3

F2

iS2

iS3

F1

S1

iS1 n3

n3

n2

iSβ

Fα

iSα

n2

Sα

F3

S3

Figura 3.2 – Transformação física de uma máquina simétrica trifásica m uma máquina bifásica (BARBI,

1986).

A transformação ocorre a partir da decomposição das forças magnetomotrizes, visto que

estas devem ter a mesma resultante. O equacionamento parte deste princípio.

Essa transformação ocorre tanto para um eixo fixo no estator, quanto para um eixo

rotórico que gira na mesma velocidade do rotor. A força magnetomotriz é descrita por:

Fα = Fmm1 cos(0º ) + Fmm 2 cos(120º ) + Fmm 3 cos(240º )

(3.2)

Fβ = Fmm1 sen(0º ) + Fmm 2 sen(120º ) + Fmm 3 sen(240º )

(3.3)

Pela aplicação de relações trigonométricas chegamos aos seguintes valores:

1

1

1 −

− Fmm1

Fmmα

2

2

Fmm 2

(3.4)

=

F

3

3

mmβ

0 2 − 2 Fmm 3

Com o número de enrolamentos da máquina bifásica igual a N2 e o da máquina trifásica

igual a N3 temos os seguintes valores:

Fmmα

isα

F = N 2 i

mmβ

sβ

23

(3.5)

Fmm1

is1

F = N i

3 s2

mm 2

Fmm 3

is 3

(3.6)

Com essas equações e substituindo (3.5) e (3.6) em (3.4), se obtém:

isα N 3

i =

sβ N 2

1

1 −

2

3

0

2

1

is1

2

is 2

3

is 3

−

2

−

(3.7)

Desta forma a matriz não é inversível, e para que a transformação ocorra e a

propriedade da potência invariante seja mantida, a matriz de transformação transposta deve

ser igual à inversa, assim, uma nova linha com componentes de is0, definida em (3.8), deve ser

incluída (BARBI,1986). Assim:

is0 = a

n3

is + is2 + is3

n2 1

(

)

(3.8)

Levando-se (3.8) em (3.7) obtém-se (3.9):

a a

a

is 0

is1

1

1

N3

isα = N 1 − 2 − 2 is 2

isβ 2

is 3

3

3

0 2 − 2

Sendo A-1 a matriz de transformação é dada por:

(3.9)

a a

a

(3.10)

N3

1

1

−1

A =

1

−

−

2

2

N2

3

3

0 2 − 2

Utilizando o princípio de potência invariante se obtém a matriz A-1 que é obtida da

seguinte forma:

1 0 0

A .( A ) = I = 0 1 0

0 0 1

−1

−1 t

(3.11)

24

Assim, chega-se ao seguinte equacionamento:

a.a + a.a + a.a

1 0 0

a −1/ 2a −1/ 2a

a 3−a 3/2

2

N3

1+1/ 4 +1/ 4

−1/ 2 3 / 2 +1/ 2 3 / 2 = 0 1 0

. a −1/ 2a −1/ 2a

N

0 0 1

2

3/ 2+ 3/ 2

a 3 − a 3 / 2 −1/ 2 3 / 2 +1/ 2 3 / 2

Resolvendo:

2

N3

N3

1

2

=

.3a = 1 ⇔

N2

3a 2

N2

(3.12)

(3.13)

Logo:

2

2

N3 1 1 N 3

+ + 1 =

1, 5 = 1

N2 4 4 N2

(3.14)

Substituindo (3.13) em (3.14):

1

.1, 5 = 1

3a 2

(3.15)

Implicando em:

a=

1

2

(3.16)

Portanto:

N3

2

=

N2

3

(3.17)

Definindo a seguinte matriz de transformação:

3

3

3

3

3

3

2

6

6

A−1 =

−

−

(3.18)

6

6

3

2

2

0

−

2

2

E deste modo, podem ser apresentados os conceitos básicos relacionados à

transformada. A equação (3.19) mostra a transformação de um sistema representado em 123

para αβ0 em relação ao estator e na equação (3.20) tem-se o inverso, um sistema representado

em αβ0 para 123 em relação ao estator , e as duas últimas duas equações, (3.21) e (3.22), são

relacionadas ao rotor.

25

is 0

is1

−1

isα = A is 2

isβ

is 3

(3.19)

is 0

is1

i = A i

sα

s2

isβ

is 3

3.2

(3.20)

ir 0

ir1

−1

irα = A ir 2

irβ

ir 3

(3.21)

ir 0

ir1

i = A i

rα

r2

ir β

ir 3

(3.22)

TRANSFORMAÇÃO DE PARK (D, Q, 0)

A transformada de Park (dq0) possui uma grande importância no estudo da teoria de

máquinas elétricas, transformando as equações não-lineares dos modelos tradicionais em

equações lineares, além da diminuição das variáveis de estado destes modelos, através da

transformação de modelos trifásicos em bifásicos, facilitando assim a análise e, por

conseguinte, a elaboração de controladores para estes equipamentos (BOSE, 1986). Esta

transformada realiza a transformação da máquina trifásica, atavés da aplicação da

transformação de Clark, em uma máquina bifásica com os enrolamentos rotóricos pseudoestacionários, como pode ser visto na figura 3.3.

Rq

Rβ

iRβ

θ

iRq

Rα

iRα

iRd

θ

Rd

Figura 3.3: Sistema de eixos representado a transformada de Park (BARBI, 1986).

26

A transformação de Park é obtida a partir das equações já transformadas por Clark, e

este desenvolvimento será mostrado adiante.

A decomposição dos eixos alfa e beta do rotor, em eixos estacionários e no mesmo

sentido dos eixos alfa e beta do estator é realizado por manipulação algébrica e possui a

seguinte matriz de transformação (BARBI, 1986):

(3.23)

ird = irα cos θ − ir β senθ

irq = irα senθ + ir β cos θ

ird cos θ

i =

rq senθ

(3.24)

−sen θ irα

cos θ ir β

Rearranjando a equação (3.14), obtém-se a transformada de Park, dada por:

(3.25)

0

0

1

B −1 = 0 cos θ − sen θ

0 sen θ cos θ

Convém atentar-se para o fato de que as variáveis estatóricas não foram transformadas,

somente as variáveis rotóricas sofreram a ação da transformação de Park.

3.3

CONTROLE VETORIAL DE MÁQUINAS SÍNCRONAS.

Com o conhecimento da implementação do controle vetorial em uma máquina síncrona

torna-se mais claro como executar este controle em máquinas ca.

O esquema ilustrado na Figura 3.4 mostra a relação direta da máquina síncrona com a

máquina cc, onde o enrolamento de campo cc está disponível e com isso há a possibilidade de

se produzir um ângulo fixo de defasagem com o campo do estator.

3φ

Vdc

Ii

Vi

ωr

If

Figura 3.4 – Máquina síncrona controlada por um inversor de fonte de corrente realimentada pela

posição do rotor.

Um estudo acerca do desempenho da máquina, para a componente fundamental da

corrente, pode ser feito através do circuito equivalente mostrado na figura 3.5.

27

Rs Ia

jX s

Rs

Va

Ia

Va

E a

θ

Ia

jX s Ia

γ

E a

λf

Figura 3.5 – Circuito equivalente de uma máquina síncrona e seu respectivo diagrama fasorial (LIPO &

NOVOTNY, 1997).

Sendo que o símbolo “~” indica que o referencial estacionário, é um valor alternado.

Neste circuito a tensão Ea é a tensão interna produzida pela corrente de campo cc e ω re a

velocidade do rotor (em radianos elétricos por segundo), que em regime permanente é igual à

frequência elétrica ω e . A amplitude da tensão Ea é proporcional à velocidade do rotor e ao

fluxo produzido pela corrente de campo:

Ea = ωreλaf =

P

ωrmλaf

2

(3.26)

de modo análogo à força contra-eletromotriz produzida na armadura na máquina cc. Portanto,

o ângulo da posição do rotor utilizado para a realimentação do inversor fonte de corrente pode

ser interpretado como o ângulo γ entre os fasores Ea e Ia, sendo a corrente adiantada da

tensão.

Nos terminais, no entanto, devido às quedas de tensão na reatância e na resistência, a

tensão encontra-se adiantada da corrente, fornecendo um fator de potência atrasado.

O conjugado da máquina pode ser calculado fazendo-se a relação entre a potência de

entrada e a velocidade mecânica:

Te = 3

P Ea I a cos γ

2

ωre

(3.27)

Substituindo Ea encontrado na equação (3.27) tem-se:

P

Te = 3 λaf I a cos γ

2

(3.28)

que é uma equação correspondente ao conjugado de uma máquina cc se γ for zero.

28

3.4

CONTROLE

VETORIAL DA

MÁQUINA

DE

INDUÇÃO

EM

REGIME

PERMANENTE

Após estudar o controle vetorial aplicado a uma máquina síncrona, devido à facilidade

da orientação do campo através da posição do rotor, pois é a mesma do eixo elétrico, é

analisado o controle vetorial aplicado a um motor de indução, onde existe o fenômeno do

escorregamento, devendo-se utilizar o método de orientação de campo indireto, onde é

necessário calcular da influência do escorregamento para se obter a posição real do eixo

elétrico.

3.4.1 MODELO DA MÁQUINA DE INDUÇÃO TRIFÁSICA APLICANDO CONTROLE

VETORIAL INDIRETO

A partir do modelo do circuito equivalente da máquina de indução mostrada na figura

3.6, que possui duas reatâncias de concatenação em série, uma em relação ao estator ( jX ls ) e

outra ao rotor ( jX lr ), e uma reatância de magnetização representando as perdas no núcleo (

jX m ), além das perdas no estator ( rs ), e a influência do escorregamento ( S ) sobre a

resistência rotórica ( rr ).