6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO

th

6 BRAZILIAN CONFERENCE ON MANUFACTURING ENGINEERING

11 a 15 de abril de 2011 – Caxias do Sul – RS - Brasil

th

th

April 11 to 15 , 2011 – Caxias do Sul – RS – Brazil

PRODUÇÃO INTEGRADA: Aplicação de Novas Tecnologias e Formas de

Gestão Para Diminuição de Custos e Impactos Ambientais no Processo de

Produção de Cachaça

COF11-0427

Elbert Müller Nigri, [email protected]

Wanderson de Oliveira Leite, [email protected]

Paulo Eustáquio de Faria, [email protected]

Eduardo Romeiro Filho, [email protected] 1

1

Universidade Federal de Minas Gerais, Programa de Pós-Graduação em Engenharia de Produção, Av. Antônio Carlos,

6.627, Pampulha, Belo Horizonte, MG - Brasil. CEP. 31270-901

Resumo: Nos processos fabris todo produto dentro da visão da logística reversa, não importa de que material seja

feito, madeira, vidro, plástico, metal ou qualquer outro elemento, provoca um impacto no meio ambiente, seja em

função de seu processo produtivo, das matérias primas que consome, ou devido ao seu uso ou disposição final

(CHEHEBE, 1998). Ao mesmo tempo, com o surgimento de novas tecnologias, sistemas alternativos de produção têm

elevado seu grau de rendimento, reduzido seu custo e implantado formas sustentáveis que minimizam o descarte de

subprodutos prejudiciais ao ambiente. Aliado a isso, novas formas de gestão no processo produtivo proporcionam a

integração de diferentes plantas de produção direcionando um subproduto gerado em um sistema, noutro, servindo

este de matéria prima reduzindo os desperdícios e maximizando os lucros. Nesse contexto, a aplicação de novas

tecnologias e de gestão no processo de fabricação de cachaça pode proporcionar uma produção altamente sustentável

e com alto rendimento na gestão de energia e de resíduos gerados durante a produção. Assim, este trabalho teve como

objetivo avaliar, descrever e propor perspectivas de integrações fabris dentro das três vertentes que melhor resumem

esta evolução:

a) Integração de uma usina para geração de energia elétrica que utiliza o bagaço restante do processo de destilação

também como combustível. Esta usina fornece energia para a máquina de moagem de cana de açúcar, bombeamento

de garapa e cachaça, engarrafamento do produto e para serviços de suporte no processo como iluminação, etc.;

b) Utilização do vinhoto para fabricação fertilizantes naturais alocados na fase de plantio e crescimento da cana de

açúcar e, também para produção de biogás utilizando o processo de digestão anaeróbia, acarretando na diminuição

deste resíduo que é bastante nocivo ao ambiente;

c) Integração do processo de captação de gás carbônico gerado na etapa de fermentação do caldo de cana, utilizandoo como matéria prima para o processo de fabricação de refrigerantes, bicarbonato de sódio, cargas de extintores de

incêndio e gelo seco.

Nesse cenário, praticamente todo resíduo gerado na produção de cachaça não somente é deixado de ser descartado no

ambiente, mas também é transformado em lucratividade. Ao mesmo tempo, com a eliminação do uso de energia não

renovável no processo, praticamente todo CO2 emitido durante a fabricação da cachaça é resgatado (carbono neutro).

Somado a isto, o vinhoto que, com a aplicação deste novo processo, deixa de ser um agente poluidor do ambiente,

para se tornar matéria prima na fabricação de fertilizante e gás natural revertendo o processo para um Sistema de

Gestão Ambiental (SGA). Por fim, a união destes conceitos com processos contemporâneos de fabricação abrem um

horizonte para a preceptiva de usina integra, auto-suficiente e sustentável.

Palavras-chave: Cachaça, Processo Produtivo, Integração de Plantas de Fabricação, Gestão Ambiental, Novas

Tecnologias.

1. INTRODUÇÃO

A atual estrutura da sociedade de consumo, formada a partir da Revolução Industrial e da ascensão de um sistema

capitalista global, tem como uma de suas características o perfil altamente consumista. A quantidade de bens

industrializados aumenta a cada dia e, com isso, a velocidade com que os recursos naturais vêm se extinguindo e o meio

ambiente vem se degradando tem aumentado. A partir desse quadro que pode levar o planeta ao colapso, novas formas

de produção têm sido desenvolvidas com o fim de garantir sustentabilidade do sistema produtivo. O desenvolvimento

©

Associação Brasileira de Engenharia e Ciências Mecânicas 2011

6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS

sustentável se constitui numa proposta que busca a alteração do sistema produtivo, suprindo as necessidades da

sociedade, garantindo a preservação de recursos naturais.

Todo produto oriundo de um processo fabril, não importa de que material seja feito, madeira, vidro, plástico, metal

ou qualquer outro elemento, provoca um determinado impacto no meio ambiente. Seja em função de seu processo

produtivo, das matérias primas que consome, ou devido ao seu uso ou disposição final (CHEHEBE, 1998). Ao mesmo

tempo, com o progressivo desenvolvimento de novas tecnologias, sistemas alternativos de produção têm elevado seu

grau de rendimento, reduzido seu custo e implantado formas de produção que minimizam o descarte de subprodutos

prejudiciais ao ambiente. Aliado a isso, novas formas de gestão do processo produtivo proporcionam formas de

integração de diferentes sistemas de produção, muitas vezes direcionando um subproduto gerado em um sistema para

outro, onde este serve de matéria prima. Esta forma de articulação entre sistemas de produção tem um duplo beneficio,

pois ao mesmo tempo em que reduz os desperdícios e os impactos negativos ao ambiente proporciona oportunidades de

aumento nos lucros.

Atualmente o Brasil tem 30 mil fabricantes de cachaça, sendo o estado de São Paulo o maior produtor de cachaça

industrial, enquanto em Minas Gerais prevalece como o maior de cachaça artesanal, com mais de 8500 alambiques e

200 milhões de litros por ano. Existem diversos problemas relacionados à produção da cachaça, sendo o vinhoto um

bom exemplo. É gerada uma quantidade de 2,6 milhões de litros de vinhoto/ano, sem contar os cerca de 300 bilhões de

litros gerados pela fabricação de álcool no país (NIGRI, 2009). Com isso, o vinhoto tido como rejeito ou subproduto do

processo de fabricação da cachaça tem gerado problemas quanto ao seu destino. Nesse contexto, a aplicação de novas

tecnologias e de gestão no processo de fabricação de cachaça pode proporcionar um sistema produtivo bastante

sustentável e com alto rendimento na gestão de energia e de resíduos gerados durante a produção (como o vinhoto).

Assim, este trabalho tem como objetivo descrever, avaliar e apresentar perspectivas de integração fabril dentro de três

vertentes que resumem esta evolução:

a) Integração de uma usina para geração de energia elétrica que utiliza o bagaço restante do processo de destilação

também como combustível. Esta usina fornece energia para a máquina de moagem de cana de açúcar, bombeamento de

garapa e cachaça, engarrafamento do produto e para serviços de suporte no processo como iluminação e outros;

b) Utilização do vinhoto para fabricação de fertilizantes naturais alocados na fase de plantio e crescimento da cana

de açúcar, bem como para produção de biogás utilizando o processo de digestão anaeróbia, acarretando diminuição

deste resíduo que é bastante nocivo ao ambiente;

c) Integração do processo de captação de gás carbônico gerado na etapa de fermentação do caldo de cana,

utilizando-o como matéria prima para o processo de fabricação de refrigerantes, bicarbonato de sódio, cargas de

extintores de incêndio e gelo seco.

Nesse cenário, praticamente todo resíduo gerado na produção de cachaça não somente é deixado de ser descartado

no ambiente, mas também é incorporado ao processo de produção, contribuindo para uma maior lucratividade. Ao

mesmo tempo, com a eliminação do uso de energia não renovável no processo, praticamente todo CO2 emitido durante

a fabricação da cachaça é resgatado (carbono neutro). Somado a isto, o vinhoto que, com a aplicação deste novo

processo, deixa de ser um agente poluidor do ambiente, para se tornar matéria prima na fabricação de fertilizante e gás

natural revertendo o processo a partir de um Sistema de Gestão Ambiental (SGA). Por fim, a união destes conceitos

com processos contemporâneos de fabricação abre horizonte para a preceptiva de usina integrada, auto-suficiente e

sustentável.

O presente trabalho apresenta também a possibilidade de integração de uma planta geradora de energia elétrica a

partir da queima do bagaço restante no processo e do biogás gerado a partir do vinhoto, conjuntamente com a instalação

de um reator UASB (Upflow Anaerobic Sludge Blanket) para a digestão anaeróbia no vinhoto e um sistema de captação

de gás carbônico na fase de fermentação do caldo de cana.

Um Sistema de Gestão Ambiental - SGA segundo a ISO 14001:2004 permite a uma organização desenvolver uma

política ambiental, estabelecer objetivos e processos para o seu cumprimento, agir, conforme necessário, para melhorar

continuamente seu desempenho ambiental, verificar e demonstrar a conformidade do sistema com os requisitos legais,

da norma e aqueles com os quais a organização decide voluntariamente aderir. A finalidade geral do SGA proposto na

ISO 14001:2004 é equilibrar a proteção ambiental e a prevenção de poluição com as necessidades econômicas das

organizações (FIESP, 2007). Com isso, diversas organizações têm adotado sistemas e ferramentas com o objetivo de

melhor desempenho ambiental. Nessa perspectiva, a integração de processos fabris dentro de usinas pode contribuir

para um melhor equilíbrio entre produção e sustentabilidade. São várias as vantagens que a integração em usinas

produtoras de cachaça pode proporcionar. Isso porque a integração permite que um resíduo ou co-produto gerado num

sistema primário seja utilizado como matéria prima e inserido noutro sistema, evitando o descarte de resíduos,

reduzindo o custo de transporte de materiais, permitindo a realimentação do sistema primário e, por fim, culminando na

maior geração de lucros.

O processo produtivo de cachaça utiliza recursos gerados no decorrer de sua fabricação em seu próprio sistema

como insumo, ou seja, subprodutos da cana (como o bagaço) são inseridos no sistema produtivo para seu

aproveitamento. No entanto, o aproveitamento energético da cana-de-açúcar ainda pode ser aumentado, pois a

transformação da energia química contida na cana-de-açúcar é menor que 40 % e geram-se grandes quantidades de

subprodutos e resíduos, que muitas vezes acabam proporcionando um impacto adverso sobre o meio ambiente

(HAANDEL, 2000). Com novas tecnologias, mercados cada vez mais competitivos e normas ambientais cada vez mais

rígidas, o que outrora era tido como resíduo ou subproduto de processos industriais agora pode ser transformado em

6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS

recurso e re-inserido no próprio sistema produtivo. Outra opção pode ser a comercialização do subproduto, o que pode

gerar lucro extra e redução do impacto ambiental causado.

O bagaço é um subproduto do processamento da cana, bem conhecido e largamente utilizado como combustível nas

usinas. Este é produzido na quantidade média de 280 kg/t de cana moída, com umidade em torno de 50% e poder

calorífico inferior em torno de 1800 kcal/kg, sendo que, na média, um terço dele é utilizado como combustível no

processo de destilação e o restante e utilizado como adubo no solo ou alimento para animais, vendido para indústrias

como de papel ou descartado no ambiente (NIGRI, 2009). Com novas formas e tecnologias de produção, o bagaço

excedente do processo pode ter seu valor aumentado diversificando-se ainda mais seu uso como, por exemplo, para

geração de energia elétrica ou calor ou ainda reduzindo-se teor de umidade proporcionando seu uso como matéria prima

para outros fins como chapas de isolamento acústico e térmico.

O vinhoto, tido como principal resíduo da produção de cachaça pelo seu potencial contaminante, que era

praticamente somente descartado ou utilizado como fertilizante para o solo pode ser transformado em biogás pelo

processo de digestão anaeróbia e, o biogás pode ser usado para a geração de energia elétrica e vapor. Assim a energia

elétrica gerada a partir desses subprodutos seria utilizada pelas usinas e o restante vendido gerando mais lucros.

O gás carbônico liberado durante o processo de fermentação tem possibilidade de ser captado e servir de matéria

prima para fabricação de bicarbonato de sódio e gelo seco, utilização em bebidas refrigerantes e extintores de incêndio.

Além disso, o processo permite a obtenção de créditos de carbono uma vez que o CO2 captado deixa de ser emitido

proporcionando um saldo negativo no processo de fabricação de cachaça.

2. CARACTERÍSTICAS GERAIS NA PRODUÇÃO DE CACHAÇA

2.1. Etapas da produção de cachaça

A produção da cachaça tem seu início no plantio da cana, que exige aproximadamente 12 meses para que possa ser

cortada, selecionada e moída. A colheita é realizada no período entre junho e dezembro, época em que o teor de açúcar

da cana é mais acentuado. Imediatamente depois de cortada, a cana madura, fresca e limpa deve ser moída num prazo

máximo de 24 a 36 horas. O caldo da cana é decantado e filtrado para, em seguida, ser preparado com a adição de

nutrientes e levado às dornas de fermentação.

A garapa entra em um reservatório denominado “dorna de fermentação” e é misturada ao fermento. Quando esta

infusão acontece, as leveduras se multiplicam alimentando-se do açúcar existente no mosto, ocorrendo então a

transformação deste açúcar em álcool etílico. A temperatura do ambiente deve estar entre 25ºC e 30ºC e o tempo de

fermentação varia de 12 a 24 horas. Logo após ocorre o processo de destilação. Este processo consiste em fazer ferver o

vinho volante produzindo vapores que são condensados por resfriamento e apresentam assim grande quantidade de

álcool etílico. A primeira parte do líquido (denominada “cabeça”) e a última parte (a “calda”) são separadas para serem

reutilizadas ou eliminadas devido à presença de toxinas. Esta parte é também chamada de vinhoto.

O envelhecimento é a etapa final da elaboração da cachaça artesanal. A estocagem é feita, preferencialmente, em

barris de madeira, onde ainda acontecem reações químicas. Existem madeiras neutras, como o jequitibá e o amendoim,

que não alteram a cor da cachaça. As que conferem ao destilado um tom amarelado e mudam seu aroma são o carvalho,

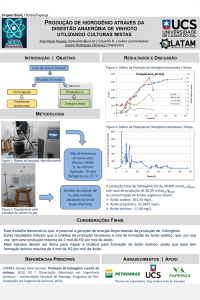

a umburana, o cedro e o bálsamo, entre outras (NIGRI et al.2009). A figura 1 mostra genericamente as cinco etapas de

produção de cachaça.

Figura 1 – Etapas da produção de cachaça

6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS

2.2. Características dos Resíduos Gerados na Produção de Cachaça e sua atual destinação

Vinhoto: É um produto resultante da destilação e fermentação da cana de açúcar no processo de fabricação de

cachaça/álcool, também pode originar-se como subproduto da produção de açúcar sendo eliminado no processo de

cristalização do caldo da cana. No geral o vinhoto é rico em matéria orgânica e em nutrientes minerais como o potássio

(K), o cálcio (Ca) e o enxofre (S), e possui um potencial hidrogeniônico (pH) variando entre 3,7 e 5,0 (LUDOVICE,

1997). Com estes componentes são arrastadas matéria orgânica do processo (até 29 DQO/DBO e variando de 20.00035.000mg/l), indesejáveis enquanto à sua disposição em áreas abertas, pois causam odores e possuem baixo pH.

Quando lançado nas áreas de plantio como adubo, o vinhoto inicia o processo de fermentação com liberação de gás

metano (GEE – Gases do Efeito Estufa). Estes fatores têm por conseqüência a contaminação dos lençóis freáticos e

afetam assim todo o bioma, podendo destruir lavouras e levar morte de vidas aquáticas. A legislação ambiental

pertinente às esferas federal, estadual e municipal proíbe o descarte deste efluente diretamente nos cursos de rios, lagos,

oceanos, e até mesmo, em solos e ar aleatoriamente, sem os devidos cuidados quanto ao previsto nas leis. Para o

descarte ideal é necessário o tratamento físico-químico e a normalização do produto, para ocorrer a perfeita adequação à

capacidade de absorção de solos, evitando, assim, a contaminação de cursos d’água e mananciais subterrâneos

(RAMOS e CECHINEL, 2009).

Bagaço: Na fabricação de cachaça, apenas um terço do bagaço é utilizado como fonte de energia na destilação. Os

dois terços restantes são tidos como subproduto excedente e geralmente utilizados como alimento para animais, adubos

ou vendidos.

Gás Carbônico emitido durante a fermentação: O processo de fermentação do caldo de cana que consiste na

transformação de açúcar e álcool gera gás carbônico (CO2) e este normalmente é liberado para atmosfera.

3. INTEGRAÇÃO DE NOVOS PROCESSOS NA PLANTA PRODUTORA DE CACHAÇA E SEUS

BENEFÍCIOS

Com algumas adaptações numa planta produtora de cachaça de porte médio a alto, é possível a integração de uma

planta geradora de energia elétrica a partir da queima do bagaço restante no processo e do biogás gerado a partir do

vinhoto, conjuntamente com a instalação de um digestor para a digestão anaeróbia no vinhoto e um sistema de captação

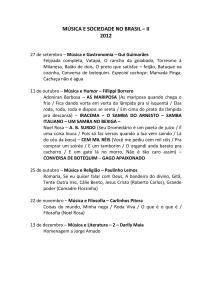

de gás carbônico na fase de fermentação do caldo de cana. A figura 2 apresenta um diagrama de blocos mostrando o

fluxo de materiais e energia.

Figura 2. Usina de produção de cachaça integrada à geração de energia elétrica e captação de gás carbônico.

6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS

3.1. Geração de Energia pelo Bagaço

A tecnologia de geração de energia elétrica a partir de biomassa já é uma técnica comum, existem diversas

empresas que utilizam a queima do bagaço para geração de energia e conseqüente substituição àquela paga para as

concessionárias. Sabe-se que cada tonelada de cana produz cerca de duzentos e cinqüenta quilos de bagaço e que, para

produção de 1 MWh de energia, por meio do sistema de co-geração, é necessária a queima de 6,5 toneladas de bagaço

(ALVES, 2006). O processo consiste na produção de vapor que é direcionado à turbinas de simples ou múltiplos

estágios, movimentando-as e gerando energia elétrica por meio de geradores acoplados. O vapor de alta pressão é

utilizado para produção de energia elétrica e o de baixa pressão é utilizado no processo de produção de cachaça. As

vantagens da geração de energia vão desde a auto-suficiência em energia elétrica e até a venda de energia excedente,

principalmente em períodos de entressafra e seca quando a produção de energia em hidroelétricas diminui.

Investimentos iniciais são altos, mas a participação de usinas na matriz energética nacional tem sido atrativa não só para

o governo, como também para investidores privados.

3.2. Geração de Energia pelo Vinhoto

Por constituir-se em matéria rica em nitrogênio, especialmente em potássio, o vinhoto vem sendo empregado como

fertilizante nas próprias lavouras de cana, processo denominado fertirrigação. Além da economia de fertilizantes

comerciais, a fertirrigação traz benefícios hídricos, melhorando a produtividade agrícola. Mas é também sabido que

pode se produzir biogás através da biodigestão da vinhaça em biodigestores anaeróbicos, e que pela sua queima pode-se

acionar turbinas a gás, gerando energia elétrica. (GRANATO e SILVA, 2002). Há diversos tipos de tratamentos

anaeróbios, entretanto, os mais utilizados são os filtros anaeróbios e os reatores UASB (Upflow Anaerobic Sludge

Blanket), também conhecidos como reatores anaeróbios de fluxo ascendente e manta de lodo. A viabilidade do uso do

reator UASB para tratar vinhoto à temperatura ambiental (20 a 30 ºC) tem sido demonstrada em várias unidades em

escala real, já que o vinhoto é um excelente substrato para a digestão anaeróbia, haja vista que os nutrientes (N, P e K)

presentes em altas concentrações são fatores essenciais em todos os processos biológicos, sendo assim possível aplicar

uma altíssima carga orgânica ao reator (HELBEL e ANDRADE, 2009).

O processo de tratamento de vinhoto por reatores UASB dá-se pela seguinte maneira: O vinhoto inserido no reator

entra em contato com o leito de lodo causando a adsorção de grande parte da matéria orgânica proporcionando a

formação de gases, principalmente o metano, pela atividade anaeróbia de microorganismos contidos no lodo. Esta etapa

ocorre no compartimento denominado câmara de digestão. O reator possui um separador trifásico que possibilita a

separação de líquido, sólido e gases. Os são retirados na parte superior e utilizados para geração de energia. O reator

ainda proporciona a redução de matéria orgânica contida na fase líquida facilitando o tratamento para reaproveitamento

de água e sua utilização juntamente com a fase sólida como fertilizantes.

A produção de biogás a partir da vinhaça é alta em relação às sobras dissolvidas. A proporção de CH4 no biogás

produzido é de 55 a 65%, sendo o restante constituído principalmente por CO2. Segundo Salomon (2007), 1m3 de

vinhaça produz 14,23 m3 de metano. Uma boa alternativa para transformação de metano em energia elétrica seria a

utilização de microturbinas a gás. As vantagens são a facilidade de instalação e flexibilidade para trabalhar em diversos

locais melhorando o rendimento, além da capacidade para operar um gás utilizando baixo conteúdo de metano de até

35%, sem afetações na sua eficiência.

3.3. Captação de CO2

Em usinas de produção de álcool, o CO2 proveniente das dornas de fermentação é liberado atualmente para a

atmosfera na proporção de aproximadamente 380 litros (CNTP) de CO2 para cada litro de etanol produzido, valor que

pode ser equiparado à produção de cachaça devido à semelhança no processo. Com a integração de um sistema de

captação, CO2 deixa de ser considerado um poluente, e passa a ser uma importante matéria-prima, com valor agregado,

para a produção do bicarbonato de sódio ou outros produtos. Como exemplo segue-se a possibilidade de integração de

uma planta produtora de bicarbonato de sódio. Esta opção se deve a grande variedade de aplicabilidade desse produto,

pois este é bastante requisitado pelo setor industrial, sendo muito usado em diferentes tipos de processos ou produtos

como: rações animais, bebidas e sais efervescentes, como fermento químico, na eletrodeposição de ouro ou platina, em

curtumes, no tratamento de lã e da seda, em extintores de incêndio, para hemodiálise, em indústrias de cerâmica, na

preservação da manteiga e de madeiras, na área de produtos odontológicos, na indústria de polímeros, indústria de

cosméticos e detergentes, papel e celulose.

Um dos principais métodos de fabricação de bicarbonato à base de gás carbônico utiliza soda cáustica. Neste

método o CO2 é inserido num reator juntamente com uma mistura de soda cáustica. A mistura formada é centrifugada e

encaminhada a um secador, depois ocorre a separação de finos e segue para armazenamento. A reação básica que ocorre

é a seguinte: NaOH + CO2 → NaHCO3. Estequiometricamente, para a produção de 1000 kg de NaHCO3 pelo método

citado, necessita-se de 476 kg de NaOH e 523 kg de CO2 (CUNHAL et al. 2009).

6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS

4. CONSIDERAÇÕES FINAIS

Com a integração fabril, dentro das três vertentes propostas, aumenta-se significativamente o desempenho da

empresa, atingindo os objetivos de melhoria ambiental e de produtividade estabelecidos num sistema de gestão

ambiental e, consequentemente, aumentando as possibilidades de competitividade e atuação em deferentes seguimentos

de mercado. Além disso, ocorre o aumento significativo de aquisição de novas certificações que abrem caminho para

novos mercados e proporcionam maiores explorações na área de marketing. A integração de uma planta produtora de

cachaça com outra produtora de energia elétrica a partir de bagaço e vinhoto e, outra fabricante de produtos cuja matéria

prima é o gás carbônico, pode proporcionar diversos benefícios ambientais e financeiros. Os principais benefícios

ambientais observados são:

. A transformação e redução de resíduos como o vinhoto. Este quando processado produz metano para geração de

energia, material para fertilizantes e ainda proporciona a recuperação de água com menor taxa de efluentes que pode ser

destinada à irrigação.

. Redução da quantidade de bagaço. O bagaço restante daquele utilizado como combustível no processo de

destilação é utilizado para geração de energia elétrica e calor, podendo ainda se utilizar o calor do processo para

diminuir a taxa de umidade do próprio bagaço e direcioná-lo para venda.

. Redução na emissão de gás carbônico, principal causador do efeito estufa. Com o sistema de captação de CO2 na

etapa de fermentação, este gás deixa de ser lançado ao ambiente e se torna matéria prima para outros processos.

Vale ressaltar que a queima de combustível fóssil provoca grave impacto ao meio ambiente e que este possui

projeção de vida limitada. Energia a partir de biomassa se trata de uma alternativa viável e benéfica ao meio ambiente.

Os benefícios financeiros são:

. A auto-sustentação energética. Com a geração de energia a usina integrada se torna auto-sustentável não

necessitando comprar energia elétrica de concessionárias. E ainda poderia vender o excedente gerando mais lucros.

. Venda de CO2 ou venda de produtos fabricados a partir do mesmo. O CO2 captado é utilizado para fabricação de

bicarbonato de sódio ou vendido para outras finalidades.

. Obtenção e comercialização de créditos de carbono. A obtenção de energia a partir da queima do metano e a

captação de CO2 são comercializáveis e proporcionam renda por meio de créditos de carbono que acarretaria em mais

lucro para empresa.

5. AGRADECIMENTOS

Os autores gostariam de agradecer à CAPES, pela concessão da bolsa de Mestrado para o primeiro e segundo

autores.

6. REFERÊNCIAS

Alves, J. M.2006., “Paradigma técnico e co-geração de energia com bagaço de cana de açúcar em Goiás”. Centro

Federal de Educação Tecnológica de Goiás - Coord. Saneamento Ambiental. Disponível em:

<http://www.proceedings.scielo.br/scielo.php?pid=MSC0000000022006000200021&script=sci_arttext>

Acesso

em: outubro 2010.

Chehebe, José Ribamar B. 1998. “Análise do ciclo de vida de produtos: ferramenta gerencial da ISO 14000”. Rio de

Janeiro: Qualitymark Ed., 120 p.

Cunha1, L.C.; Poiani, L. M.; Gubulin, J. C., 2009. “Análise das viabilidades técnica e econômica para produção de

bicarbonato de sódio a partir de dióxido de carbono residual de processos fermentativos.” VI congresso de meio

ambiente da AUGM. Universidade Federal de São Carlos–SP. Disponível em: <www.ambienteaugm.ufscar.br/uploads/A2-014.doc> Acesso em: outubro 2010.

FIESP, 2007.“Melhore a competitividade com o Sistema de Gestão Ambiental – SGA”. Federação das Indústrias do

Estado de São Paulo. SP. Disponível em:

<http://www.fiesp.com.br/ambiente/produtos_servicos/downloads/publicacao_iso.pdf> Acesso em: outubro 2010.

Granato, E. F.; Silva, C. L.,2002. “Geração de energia elétrica a partir do resíduo vinhaça” Programa de Pós-Graduação

em Engenharia Industrial - UNESP - Universidade Estadual Paulista – Bauru - S. P. Disponível em:

<http://www.proceedings.scielo.br/scielo.php?pid=MSC0000000022002000200006&script=sci_arttext>

Acesso

em: outubro 2010.

Haandel, A. V. 2000., “Aproveitamento dos subprodutos de destilarias de álcool para proteger o meio ambiente e

aumentar a rentabilidade”. XXVII Congresso Interamericano de Engenharia Sanitária e Ambiental. ABES Associação Brasileira de Engenharia Sanitária e Ambiental. Disponível em:

<http://www.bvsde.paho.org/bvsaidis/impactos/vi-004.pdf> Acesso em: outubro 2010.

Helbel , A. F.; Andrade, L. R., 2009. ”Caracterização e tratamento de efluentes gerados por destilaria de álcool”

Fundação Universidade Federal de Rondônia – UNIR. Departamento de Engenharia Ambiental, Ji-Paraná –RO.

Disponível em: <http://www.engenhariaambiental.unir.br/admin/prof/arq/Trab._destilaria_de_alcool.pdf> Acesso

em: outubro 2010.

6º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 11 a 15 de Abril de 2011. Caxias do Sul - RS

Ludovice, M.T.,1996. “Estudo do efeito poluente da vinhaça infiltrada em canal condutor de terra sobre o lençol

freático.” FEC-UNICAMP. Dissertação de Mestrado, Campinas.

Nigri, E. M., 2009. “Comparando Processo Industriais e Artesanais: Uma aplicação da análise simplificada do ciclo de

vida em produtos típicos da gastronomia mineira.” Universidade Federal de Minas Gerais. Departamento de

Engenharia de produção. Belo Horizonte – Minas Gerais

Nigri, E. N.; Romeiro Filho, E.; Rocha, S. D. F. 2010. “Comparando processos industriais e artesanais: Uma aplicação

da Análise Simplificada do Ciclo de Vida na produção de cachaça” In: XXX Encontro Nacional de Engenharia de

Produção.

Ramos, A.H.; Cechinel, C.A., 2009. “Vinhoto: nova perspectiva” Revista da Rede de Ensino FTC. Ano III, nº 11.

Disponível em: <http://dialogos.ftc.br/index.php?option=com_content&task=view&id=199&Itemid=4> Acesso

em: outubro 2010.

Salomon, K. R., 2007. “Avaliação Técnico-Econômica e Ambiental da Utilização do Biogás Proveniente da

Biodigestão da Vinhaça em Tecnologias para Geração de Eletricidade” Dissertação de doutorado – Programa de

pós-graduação em engenharia mecânica. Universidade Federal de Itajubá. Itajubá, Minas Gerais.

Walter, A; Rosillo-Calle, F.; Dolían, P. Piacente, E.; Cunha, K.B., 2008. “Perspectives on fuel ethanol consumption and

trade.” Biomass and Bioenergy, n. 32, p. 730 - 748.

INTEGRATED PRODUCTION: Application of New Technology and Forms

Management to Decrease Costs and Environmental Impact in Cachaça

Production Process

Elbert Müller Nigri, [email protected]

Wanderson de Oliveira Leite, [email protected]

Eduardo Romeiro Filho, [email protected] 1

Paulo Eustáquio de Faria, [email protected]

1

Universidade Federal de Minas Gerais, Programa de Pós-Graduação em Engenharia de Produção, Av. Antônio Carlos,

6.627, Pampulha, Belo Horizonte, MG - Brasil. CEP. 31270-901

Abstract: In the manufacturing processes within the whole product of reverse logistics vision, no matter what material

is made of wood, glass, plastic, metal or any other element has an impact on the environment, whether as a result of its

production process, from raw materials consumed, or because of their use or disposal (CHEHEBE, 1998). At the same

time, with the emergence of new technologies, alternative production systems have a high degree of efficiency, reduced

cost and implemented sustainable ways that minimize the disposal of environmentally harmful byproducts. Allied to

this, new forms of management in the production process allows for the integration of different production plants

directing a by-product generated in a system, another serving of this raw material by reducing waste and maximizing

profits. In this context, the application of new technologies and management in the manufacturing process of rum

production can provide a highly sustainable and high performance in energy management and waste generated during

production. This study aimed to evaluate, describe and offer perspectives for integration of manufacturing into three

sections that best summarize this evolution;

a) An integrated plant for electricity generation using bagasse remaining from the distillation process as well as fuel.

This plant supplies power to the machine milling of sugar cane, sugar cane and rum pumping, bottling and product

support services in the process as lighting, etc.;

b) Use of stillage to manufacture natural fertilizers allocated during the planting and growth of sugarcane and also for

biogas production using anaerobic digestion process, resulting in the reduction of this waste which is very harmful to

the environment;

c) Integration of the process of capturing carbon dioxide generated in step fermentation of sugarcane juice, using it as

raw material for the manufacturing process of soft drinks, soda, loads of fire extinguishers and dry ice.

In this scenario, almost all waste generated in the production of rum is not only ceased to be discarded in the

environment but is also transformed into profitability. At the same time, eliminating the use of nonrenewable energy in

the process, virtually all the CO2 emitted during the manufacture of rum is rescued (carbon neutral). Added to this, the

slop that by implementing this new process, no longer a polluter of the environment, to become raw material for the

manufacture of fertilizer and natural gas by reversing the process for an Environmental Management System (EMS).

Finally, the union of these concepts with contemporary processes of manufacturing an open horizon for the plant is

part of perceptive, self-sufficient and sustainable.

Keywords: Cachaça, Production Process, Integration of Manufacturing Plants, Environmental Management, New

Technologies;