Planejamento e

Operação por Categoria

de Produto

Professor conteudista: Clesio L. Landini Jr.

Sumário

Planejamento e Operação por Categoria de Produto

Unidade I

1 CONTROLE DE ESTOQUE VERSUS GESTÃO DE ESTOQUES ................................................................4

1.1 Estratégias de estoque ..........................................................................................................................6

1.2 Categorias de estoques .........................................................................................................................6

1.3 Classificação de material por categoria .........................................................................................8

1.4 ECR (Efficient Consumer Response) ............................................................................................. 10

1.5 Estrutura e níveis do canal ............................................................................................................... 12

1.6 Mix de produtos vesus gestão de estoques ............................................................................... 12

1.7 Gerenciamento por categorias ....................................................................................................... 15

1.8 Nível de estoque x categorias de produtos ............................................................................... 20

1.9 O objetivo básico da armazenagem.............................................................................................. 23

1.10 Classificação dos armazéns ........................................................................................................... 24

1.11 Processos de estocagem .................................................................................................................. 27

1.12 Locação no estoque .......................................................................................................................... 29

1.13 Case: gerenciamento de estoque na Amazon.com .............................................................. 32

Unidade II

2 PLANEJAMENTO E CONTROLE DE CAPITAL ........................................................................................... 35

2.1 Definindo os objetivos financeiros de mercadorias ............................................................... 35

2.2 O mix deve minimizar os estoques ............................................................................................... 36

2.3 Planejamento dos estoques ............................................................................................................. 37

2.4 Custo do estoque ................................................................................................................................. 38

2.5 Índices de atividade do estoque..................................................................................................... 41

2.6 Case – Distribuidora de medicamentos Santa Ifigênia ......................................................... 46

Unidade III

3 LAYOUT NO ARMAZÉM ................................................................................................................................. 49

3.1 Considerações sobre o layout do armazém ............................................................................... 49

3.2 Localização dos itens no estoque .................................................................................................. 53

3.3 Case – Gerenciamento de estoques do WalMart .................................................................... 55

4 OPERAÇÕES DE PICKING .............................................................................................................................. 57

4.1 Separação de pedidos ......................................................................................................................... 57

4.2 Métodos de separação de pedidos ................................................................................................ 61

4.3 O ciclo de atendimento nas operações de picking ................................................................. 68

Unidade IV

5 CADASTRO E CODIFICAÇÃO DE ITENS..................................................................................................... 72

5.1 Classificação e codificação de materiais..................................................................................... 72

5.2 Sistemas de codificação .................................................................................................................... 74

5.3 Cadastramento de materiais ........................................................................................................... 78

5.4 Case – Decisão acertada: BSH Continental Eletrodomésticos Ltda. ................................ 79

6 PREPARAÇÃO DA CARGA PARA DISTRIBUIÇÃO ................................................................................. 80

6.1 O sistema de distribuição de produtos ........................................................................................ 80

6.2 Case – Carrefour investe em distribuição centralizada ........................................................ 81

6.3 Seleção e montagem do pedido..................................................................................................... 83

6.4 Controle físico e segurança .............................................................................................................. 84

6.5 Intensidade da distribuição .............................................................................................................. 86

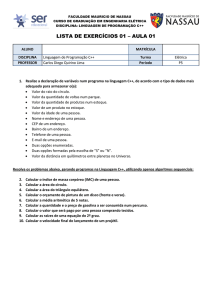

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

Unidade I

INTRODUÇÃO

A gestão por categorias é um processo cooperativo entre

o fabricante e os canais distribuidores com a finalidade de

gerenciar categorias de produtos como se estas fossem unidades

estratégicas de negócio.

Esta disciplina tem como objetivo apresentar o conceito

de gestão de estoques por categorias de produtos e mostrar

sua vantagens em termos de: capital investido, layout,

operações de picking, cadastro e codificação de itens e por

fim preparação da carga para distribuição na indústria e

10 comércio.

5

O gerenciamento por categoria cria um elo entre

fornecedores e distribuidores, tornam as empresas mais

eficientes e lucrativas, oferece meios para melhorar a tomada

de decisões e agregam valor ao consumidor.

Uma breve história

No início do desenvolvimento do comércio moderno, como

as moedas não eram aceitas universalmente por ainda não

terem credibilidade financeira, as mercadorias eram trocadas

diretamente em postos de troca em um processo de escambo.

Já na fase colonial americana, com o desenvolvimento do

20 Oeste e com a necessidade de inúmeras mercadorias para as

atividades colonizadoras dos pioneiros, surgiram os armazéns

gerais (general stores), que, segundo Novaes (2007), operavam

seguindo as práticas:

15

1

Unidade I

• de comercialização feita basicamente com dinheiro;

• de extensa oferta de mercadorias (produtos alimentícios

não perecíveis, ferramentas, roupas, sapatos etc.);

5

• em que o comerciante encomendava os itens que considerava

interessantes aos clientes, as mercadorias permaneciam

nas prateleiras até serem vendidas, em caso de encalhe, o

produto não podia ser devolvido aos fornecedores, e não

havia promoções especiais para liquidação de estoques;

• em que não havia variedade de marcas.

10

A localização de tais armazéns gerais ficava em pontos

estratégicos da rede de transportes (caminhos de caravanas e

estações ferroviárias). A partir desses armazéns gerais, surgiram

vilas e, posteriormente, cidades.

Com o tempo, a operação dos armazéns gerais começou

15 a não atender mais as populações rurais que se desenvolviam

economicamente, os consumidores queriam maior variedade,

e o preço não foi decisivo para fazer os clientes buscarem

outras fontes de comercialização. Na mesma época, o governo

americano, com a intenção de fixar a população em seus pontos

20 de origem, incentivou o uso de sistema postal para remessa

de encomendas. Isso abriu definitivamente um canal para

comercialização de produtos por catálogos e encomendas.

Em 1886, Richard Sears entrou no ramo de comercialização

por catálogos e estabeleceu em alguns pontos do território

25 americano estoques centrais, o que representava um grande

avanço em termos logísticos.

No início do século XX, as lojas de departamentos (department

stores) se tornaram populares nos Estados Unidos, o que também

representou um grande passo em termos logísticos, por causa

30 do aumento no número de produtos comercializados, que exigiu

reestruturação do serviço de entrega, melhor qualificação do

2

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

pessoal, construção de depósitos especializados, utilização de

veículos mais adequados com consequente melhora no nível de

serviço ao consumidor.

No Brasil, no final da década de 1950, com o objetivo

5 de reduzir o preço dos produtos de primeira necessidade

em uma época de grandes dificuldades econômicas, alguns

varejistas aproveitaram a disponibilidade de garagens e

armazéns e dispuseram os produtos em caixas abertas,

espalhadas pelo piso. Apenas uma pessoa, o proprietário,

10 geria o negócio. A inovação, com conceitos comerciais

e logísticos revolucionários, atraiu outros comerciantes,

favorecendo uma intensa competição. Com implantação da

indústria automobilística e o uso crescente da geladeira no

ambiente doméstico, surgiram condições para a criação dos

15 supermercados com o conceito de autosserviço.

Desde então as empresas buscam cada vez mais garantir uma

determinada disponibilidade de produto com o menor nível de

estoque possível.

Wanke (2003) diz que a redução de estoques para o menor

20 nível possível é motivada principalmente por:

• variedade crescente de produtos, tornando mais complexa

e trabalhosa a determinação dos tamanhos de lote, dos

pontos de pedido e dos estoques de segurança;

25

• elevado custo de oportunidade do capital, reflexo das

proibitivas taxas de juros brasileiras, que tem tornado a

posse e a manutenção dos estoques cada vez mais caros.

Por outro lado, algumas transformações têm influenciado

a gestão de estoques por meio do aumento da eficiência nas

operações de produção e de distribuição. Esse aumento da

30 eficiência significa muitas vezes reduzir o tempo de resposta,

“variando” os custos fixos, permitindo operar-se com tamanhos

3

Unidade I

de lotes menores sem afetar a disponibilidade de produto ou

incorrer em aumentos nos custos totais.

Nesses mais de sessenta anos decorridos desde a Segunda

Guerra Mundial, a logística apresentou uma evolução

5 continuada, sendo hoje considerada um dos elementoschave na estratégia competitiva das empresas. No início, era

confundida com transporte e armazenagem de produtos; hoje,

é o ponto nevrálgico da cadeia produtiva integrada, procurando

atuar de acordo com o moderno conceito de SCM (Supply Chain

10 Management).

1 CONTROLE DE ESTOQUE VERSUS GESTÃO DE

ESTOQUES

Segundo Ching (2007), a visão tradicional é de que os

produtos devem ser mantidos em estoque por diversas razões.

Seja para acomodar variação nas demandas, seja para produzir

lotes econômicos em volumes substancialmente superiores aos

15 necessários, seja para não perder vendas.

No entanto, essa visão acarreta para as empresas:

• custos mais altos de manutenção de estoques;

• falta de tempo na resposta ao mercado;

• risco de o inventário tornar-se obsoleto.

20

Os estoques absorvem capital que poderia ser investido de

outras maneiras, desviam fundos de outros usos potenciais e

têm o mesmo custo de capital que qualquer outro projeto de

investimento da empresa, portanto o controle do estoque pode

exercer grande influência na rentabilidade da empresa.

De acordo com Slacks, Chambers, Harland et al. (1997), o

25

controle de estoque evoluiu para gestão de estoque. Esse

conceito originou-se na função de compras em empresas que

4

O controle do estoque pode exercer

grande influência na rentabilidade da

empresa.

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

compreenderam a importância de integrar o fluxo de materiais

às suas funções de suporte, tanto por meio do negócio, como por

meio do fornecimento aos clientes imediatos. Além da gestão de

estoque, inclui-se também a função de compras, planejamento

5 e controle de produção e gestão de distribuição física. A figura 1

ilustra a abrangência do conceito de gestão de estoque em seus

diversos estágios.

Gestão de estoque

Saída de

caixa

$

Compras

Fornecedores

Processamento

de materiais

Estoque de

matéria-prima

Entrada

de caixa

Submontagem

Estoque em

processo

Montagem

Estoque em

processo

Fluxos

$

Estoque Distribuição Clientes

de produtos física

finais

Materiais e

serviços

Figura 1 – Abrangência do conceito de gestão de estoque em seus diversos

estágios. Fonte: Ching, 2007.

Dentro do conceito de gestão de estoques, é interessante

notar que Viana (2000) consegue ilustrar a amplitude com suas

10 principais atividades, conforme figura 2.

Comportamento da

demanda

Classificação

ABC

Custo

Parâmetros de

ressuprimento

Inventário físico

Gestão de

estoques

Saneamento

Contabilização

Reposição

Indicadores

gerenciais

Métodos de

controle

Figura 2 – Principais atividades de gestão de estoques. Adaptada de Viana, 2000.

5

Unidade I

1.1 Estratégias de estoque

Dada a amplitude que a gestão de estoque alcançou, é

necessário estabelecer estratégias de estoque. Do ponto de vista

da logística, com relação a estratégias de estoque, Bowersox

(2001) mostra que decisões que envolvem estoques são de alto

5 risco e de alto impacto.

10

15

20

O comprometimento com determinado nível de

estoque e a subsequente expedição de produtos

para mercados, em antecipação a vendas futuras,

acarretam várias atividades logísticas. Sem um

estoque adequado, a atividade de marketing poderá

detectar perdas de vendas e declínio da satisfação

dos clientes. Por outro lado, o planejamento

de estoque também tem papel crítico para a

produção. Falta de matérias-primas podem parar

linhas de produção ou alterar programações da

produção, o que, por sua vez, aumenta os custos e

a possibilidade de falta de produto acabado. Além

da falta, que pode prejudicar tanto o planejamento

de marketing quanto as operações de produção,

o estoque excessivo também gera problemas:

aumenta custos e reduz a lucratividade, em razão

de armazenagem mais longa, imobilização de

capital de giro, deterioração, custos de seguro e

obsolescência.

1.2 Categorias de estoques

25

30

6

Considerando-se uma indústria, o fluxo de material e a forma

em que pode ser encontrado nas diferentes etapas do processo

definem as categorias de estoque da seguinte maneira:

• Matéria-prima – são itens comprados ou extraídos que

sofrem transformação durante o processo produtivo.

(Exemplos: óleo vegetal é matéria-prima para a produção

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

de margarina; tomate é matéria-prima para o extrato

de tomate; leite é matéria-prima para queijos; madeira

é matéria-prima para móveis; aço é matéria-prima para

automóveis e assim por diante.)

5

10

15

20

• Produto em processo – são os produtos em seus diferentes

estágios nos processos de fabricação. (Dica: um produto

acabado esperando liberação de qualidade é considerado

um produto em processo.)

• Produtos semiacabados – são aqueles que ficam

armazenados, aguardando operações adicionais que os

adaptem para diferentes usos, por exemplo: um motor

de relógio pode ser utilizado para diferentes modelos de

mesmo motor.

• Produtos customizáveis – são aqueles que podem sofrer

um grau de personalização e sofisticação exigidos pelo

cliente.

• Produto acabado – são os produtos finalizados, incluindo

os testes finais e a respectiva aprovação pelo controle de

qualidade. Ficam disponíveis para serem transportados

para o cliente como produto final de consumo ou peça de

reparo em caso de itens de manutenção.

• Estoque de distribuição – são produtos acabados

transferidos ao centro de distribuição por necessidades

logísticas.

25

• Estoque em consignação – são produtos acabados ou

peças de reposição de manutenção que permanecem no

cliente sob a sua guarda, mas continua sendo, por meio

de acordos mútuos, de propriedade do fornecedor até que

seja consumido.

30

• MRO (materiais para manutenção, reparos e operações)

– são os itens de apoio operacional. Normalmente

vinculado aos itens de reposição para manutenção de

7

Unidade I

5

veículos de frota ou equipamentos de manufatura.

(Exemplos: ferramentas e materiais auxiliares usados na

organização. Tudo que de certa forma é consumido ou

usado nas operações de processo e que compõe o produto

final está associado ao conceito MRO, incluindo sistemas

de manufatura.)

A figura 3 ilustra algumas categorias de estoque ao longo

das etapas de um processo produtivo.

Gestão de estoque

Compras

Processamento

de materiais

Estoque de

matéria-prima

Submontagem

Estoque em

processo

Montagem

Estoque em

processo

Estoque

de produtos

finais

Figura 3 – Categoria de estoque ao longo das etapas de um processo produtivo.

1.3 Classificação de material por categoria

Além das categorias definidas anteriormente em função

do

fluxo

de material, Viana (2000) diz que para atender às

10

necessidades de cada empresa, é necessária uma divisão

que norteie as várias formas de classificação. A classificação

deve ser analisada no todo, visando propiciar decisões e

resultados que contribuam para atenuar o risco de falta de

15 materiais.

Dessa forma, pode-se conceituar a classificação por

categorias como um processo de aglutinação de materiais por

características semelhantes.

Vários fatores contribuem para o sucesso na gestão de

20 estoques, mas fundamentalmente uma boa classificação

de materiais contribui mais fortemente para isso. Assim, o

sistema classificatório, dependendo da situação, pode auxiliar a

identificar e a decidir prioridades.

8

Classificação por categorias é um

processo de aglutinação de materiais

por características semelhantes.

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

Das infinitas formas de classificação, podem-se ter como

ponto de partida, que poderá ser adaptado às necessidades de

cada empresa, os seguintes atributos de uma boa classificação

quanto à:

5

• abrangência – deve tratar de uma gama de características

em vez de reunir apenas materiais para serem classificados;

• flexibilidade – deve permitir interfaces entre os diversos

tipos de classificação, de modo que se obtenha ampla

visão do gerenciamento de estoques;

10

• praticidade – a classificação deve ser direta e simples.

Viana (2000) ainda classifica os itens de estoque também

por tipos. São eles:

• Conforme demanda

20

– Materiais de estoque – são materiais que devem

existir em estoque e para os quais são determinados

critérios e parâmetros de ressuprimento automático,

com base na demanda prevista e na importância para

a empresa. Os critérios de ressuprimento fixados para

esses materiais possibilitam a renovação do estoque

sem a participação do usuário.

25

– Materiais que não são de estoque – são materiais

sem previsibilidade de demanda e que não têm

parâmetros de ressuprimento automático definidos,

dessa forma, sua aquisição é feita diretamente pelo

usuário na medida de sua necessidade.

15

30

• Materiais críticos – são materiais de reposição específica

pertinentes a empresas industriais para um equipamento

ou grupo de equipamentos iguais, cuja demanda não é

previsível e a decisão de estocar é baseada no risco que a

operação pode sofrer se o material não estiver disponível

quando for necessário.

9

Unidade I

• Materiais perecíveis – são materiais com data limite

para sua utilização, após essa data, sofrem alterações de

suas propriedades físico-químicas.

5

• Materiais perigosos – são materiais que por sua natureza

físico-química oferecem risco à segurança.

Além dos modos de classificação vistos até aqui, tipicamente

para a indústria, o interessante é que os itens podem ser

classificados considerando a ferramenta de gestão chamada

ECR (Efficient Consumer Response).

1.4 ECR (Efficient Consumer Response)

Segundo Martins e Domingues (2009), as mudanças

econômicas dos últimos anos trouxeram alterações

significativas na forma de pensar da cadeia de abastecimento

que, segundo Terra (2001), passou do push para o pull, ou

seja, “passou a ser acionada pela ponta da demanda, e não

15 mais pela oferta”.

10

Ponta da

demanda

Fluxo de demanda

Fornecedor

Ponta da

oferta

Distribuidor

Varejista

Consumidor

Fluxo de produtos

Figura 4 – Representação da cadeia de distribuição Pull

Isso fez com que os empresários buscassem novas

ferramentas de gestão, entre as quais se destaca o ECR

(Efficiente Consumer Response).

O ECR surgiu nos Estados Unidos no início da década de 1990

20 por iniciativa das empresas WalMart e Procter&Gamble. No

Brasil, a ACNielsen e a Associação Brasileira dos Supermercados

10

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

vêm desenvolvendo e disseminando o conhecimento e a

aplicação desses novos instrumentos de gestão junto aos seus

afiliados.

Segundo Terra (2001), o comitê ECR-Brasil define ECR como:

5

10

Um conjunto de estratégias de produção,

comercialização e distribuição de produtos que, com a

participação estreita de toda a cadeia de suprimentos,

envolvendo, portanto, a indústria, o atacado e o varejo,

tem como objetivo racionalizar custos e processos,

por meio de uma série de instrumentos técnicos,

tendo como objetivo principal transferir valor ao

consumidor final.

Batalha e Milaneze (2003), em seu artigo científico,

afirmam que no Brasil as iniciativas de aplicação do ECR estão

15 concentradas em indústrias, atacadistas e varejistas, ligadas

ao setor de autosserviço, mas sua aplicabilidade é muito mais

abrangente, podendo ser utilizado em inúmeros outros setores.

A estratégia de reposição eficiente não é diferente em uma

indústria manufatureira. Ela é a ligação de toda a cadeia de

20 distribuição ECR em um único fluxo por meio dos seguintes

elementos: recebimento eletrônico na loja, sistema de inventário

perpétuo, leitura por código de barras no ponto de venda e

pedido emitido por computador.

Dessa forma, todos os elementos de uma cadeia logística

25 podem se beneficiar com o uso de tal ferramenta.

O ECR se apoia em quatro estratégias principais (ECR Brasil,

2007):

30

• reposição eficiente: busca a automação do controle de

estoque, otimização do tempo e do custo do sistema de

reposição e dinamização do fluxo da logística;

11

Unidade I

• sortimento eficiente de loja: pretende a otimização do

mix de produtos, aumento da produtividade dos estoques

e do espaço da loja na interface com o consumidor,

incremento das vendas;

5

10

• promoção eficiente: visa à maximização da eficiência de

todo o sistema de promoção para o cliente e o consumidor,

melhorando as condições de compra e abastecimento;

• introdução eficiente de produtos: objetiva a redução

do insucesso no lançamento de novos produtos, visando

agregar valor aos produtos.

1.5 Estrutura e níveis do canal

Entre o fabricante e o consumidor existem estruturas com

diferentes níveis intermediários, conforme ilustrado na figura 5,

e as quatro estratégias vistas anteriormente podem beneficiar

todos os membros do canal.

Nível dois

Nível três

Nível quatro

Nível cinco

Fabricante

Fabricante

Fabricante

Fabricante

Agente

Atacadista

Atacadista

Varejista

Consumidor

Consumidor

Varejista

Varejista

Consumidor

Consumidor

Figura 5 – Esquema típico de estrutura de canal para bens de consumo.

Fonte: Parente, 2000.

1.6 Mix de produtos vesus gestão de estoques

15

12

Considerando que a cadeia de abastecimento passou a ser

acionada pela ponta da demanda, em que a principal motivação

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

dos consumidores é obter produtos que satisfaçam suas

necessidades, as decisões sobre o mix de produtos consiste em

uma das decisões mais fundamentais que contribuem com essa

motivação. Essas decisões acabam se traduzindo na gestão dos

5 estoques por categorias dos produtos como consequência do

mix de produtos.

Mix de produtos é a linha de produtos com que a empresa

trabalha e suas divisões.

Exemplo de divisões e linhas:

10

Moda feminina jovem: blusas de alça e calça Oxford.

Moda feminina senhoras: blusas de linha e saias.

Moda masculina: camisas esportivas, camisetas e bermudas.

Segundo Parente (2000), de todas as variáveis do mix de

produtos, sua composição é a mais importante variável, quando

15 se classifica e define os diferentes tipos de varejistas, tais como

supermercado, loja de departamento, hipermercado, farmácia,

joalheria, livraria.

No caso do ramo ou setor varejista, o mix de produtos é

determinado pela composição de produtos que a loja oferece e

20 atende o consumidor final por meio de atividades que englobam

o processo de venda de produtos e serviços.

Subdividir a linha de produtos é um importante processo

de refinamento que ajuda a simplificar os procedimentos

de gestão justamente pelo elevado número de itens

25 comercializados por diferentes tipos e ramos. Existem lojas,

como hipermercados, que comercializam de 30 a 50 mil

itens (ou SKU – Stock Keeping Unit), já em um supermercado

de porte médio, encontra-se cerca de 5 a 10 mil itens,

enquanto esse número cai para mil itens em uma loja de

30 conveniência.

13

Unidade I

Independentemente da extensão da variedade, os itens

precisam ser classificados em diferentes níveis hierárquicos de

agrupamento.

Cada empresa varejista utiliza diferentes nomes para

5 denominar os diferentes níveis de classificação, tais como

departamentos, seções, famílias, grupos, linhas, categorias.

Apesar de não existir um consenso sobre o número de

níveis de classificação de produtos, com a disseminação dos

conceitos de gerenciamento de categorias, ou gerenciamento

10 por categorias, começa a surgir uma padronização sobre

como denominar as subdivisões da categoria. Com

algumas variações, a figura 6 retrata o tipo de hierarquia

de classificação de produtos que costuma ser adotado em

empresas varejistas.

Varejista

Departamento

Seções

Família

Seções

Família

Grupos

Linhas

Grupos

Linhas

Categoria

Categoria

Figura 6 – Diagrama da estrutura do mix de produtos de um varejista

14

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

Uma ferramenta que auxilia na criação da estrutura de

mercadorias por categorias é a utilização do que se chama de

árvore de decisão.

A árvore de decisão nada mais é do que uma representação

5 dos critérios de escolha do cliente. Por meio dela, é possível criar

a estrutura de mercadorias e definir como será utilizada para a

categoria.

DESODORANTE

DEO CORPO

DEO PÉS

Spray

Roll-on

Stick Ge

Creme

Aerosol

Marca

Marca

Marca

Marca

Marca

Masc.

Fem.

Masc.

Fem.

Masc.

Fem.

Masc.

Fem.

Masc.

Fem.

Talco

Aerosol

Figura 7 – Árvore de decisão do desodorante. Fonte: Manual ECR (2007, p. 28).

1.7 Gerenciamento por categorias

Gerenciar por categorias, conforme definido por Parente

(2000), consiste no processo de administrar categorias como

10 unidades estratégicas de negócio, visando não só obter melhor

satisfação do consumidor, mas também melhores indicadores de

desempenho e lucratividade.

Do manual ECR (2007) pode-se extrair que o gerenciamento

por categorias é uma ferramenta de gestão cujos benefícios são

15 reconhecidos por varejistas, fabricantes e consumidores em todo

mundo. Na última década, ele foi responsável por significativas

mudanças nos pontos de venda de lojas dos mais variados

formatos.

Gerenciamento por categorias é

uma ferramenta de gestão.

15

Unidade I

A gestão de estoques por categoria de produtos dá

suporte às estratégias do ECR

Essencialmente, o gerenciamento por categoria busca

oferecer soluções para as necessidades do consumidor

5 agrupando os produtos por afinidade de uso ou categoria. Por

exemplo: os produtos de uso na lavanderia podem ser agrupados

em uma categoria denominada “cuidados com as roupas”. Assim,

em um mesmo espaço de venda, estarão todos os produtos para

lavar (sabão em barra, sabão em pó, amaciante, baldes, escovas

10 etc.); dessa forma, os processos de gestão de estoque podem se

beneficiar com o gerenciamento de categoria.

É evidente que a definição de categoria, ou seja, a definição

de um grupo de produtos que os consumidores percebem como

inter-relacionados e/ou substituíveis entre si na satisfação de

15 suas necessidades, resulta no grupo de produtos que deverão

compor esse espaço de venda. É importante salientar que

essa definição baseia-se no gosto e na necessidade do cliente.

O sortimento da loja, portanto, depende de seu tamanho e

formato, das soluções (categorias) que pretende oferecer e do

20 papel da categoria na loja.

Em um supermercado, por exemplo, pode-se identificar

cerca de cem ou mais categorias. A tabela 1 ilustra alguns

departamentos e suas categorias.

Departamento

Padaria

Carnes

Vestuário

Categorias

Salgados

Doces

Bebidas

Bovinos

Peixes

Frangos

Roupas

Calçados

Acessórios

Tabela 1 – Quadro de departamentos e categorias. Adaptado de Parente, 2000.

16

Os processos da gestão de

estoque podem se beneficiar com o

gerenciamento por categoria.

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

Partindo-se das categorias, podem ser criadas várias outras

subdivisões, conforme descritas a seguir.

Subcategorias

As categorias estão divididas em subcategorias. As

5 subcategorias são agrupamentos formados por produtos com

alto grau de substitubilidade que concorrem entre si. Dentro, por

exemplo, do departamento de bebidas, na categoria refrigerantes,

podem-se identificar várias subcategorias, com base no sabor do

produto, tais como: guaraná, cola, laranja, limão, uva etc. É no

10 nível da subcategoria que as marcas dos diferentes fabricantes

travam suas maiores batalhas para a conquista da preferência

do consumidor (exemplos: hambúrguer congelado sadia x

perdigão; liquidificador Arno x Walita; sabão em pó Omo x Ariel;

telefone celular Motorola x Nokia).

15

Segmentos

As subcategorias podem ser divididas em agrupamentos

menores, denominados segmentos, por refletir produtos que

atendem preferências específicas de diferentes segmentos ou

preferências de consumidores. Assim, por exemplo, dentro da

20 subcategoria guaraná, podem-se identificar três segmentos,

com base no tipo de embalagem do produto, tais como: guaraná

em garrafa PET de 2 litros, guaraná em garrafa PET de 600 ml e

guaraná em lata.

Subsegmentos

Em alguns casos, pode-se ainda procurar subdividir

os segmentos em subsegmentos, em que são agrupados

produtos com semelhanças ainda mais específicas, com base

em alguma dimensão ou atributo que possa estabelecer

uma diferenciação entre os produtos do mesmo segmento,

30 guaraná PET de 2 litros poderia ainda ser subdividido nos

subsegmentos normal e diet.

25

17

Unidade I

A figura 8 apresenta outra forma de ilustrar a relação entre

os diferentes níveis hierárquicos da classificação de produtos.

Um item faz parte de certo subsegmento, o qual faz parte de um

segmento que compõe uma subcategoria, que faz parte de uma

5 categoria incluída em um departamento, que faz parte do mix

de produtos de determinada loja.

Subsegmento: item específico

Guaraná lata diet Antártica

Segmento:

Guaraná lata diet

Subcategoria:

Guaraná

Categoria:

Refrigerante

Departamento:

Bebidas

Zoom em

diferentes níveis

de análise

Figura 8 – Estrutura zoom do mix de produtos. Adaptado de Parente, 2000, p. 187.

Diferentes hierarquias para diferentes tipos de varejo

A definição sobre como dividir hierarquicamente a linha

de produtos em departamentos varia de acordo com o grau

10 de especialização e com a linha de produtos de cada tipo de

varejista.

Dessa forma, para um hipermercado, produtos para

animais poderão ser considerados um departamento, formado

por categorias, como produtos para cães, subdivididas em

15 subcategorias, como acessórios para cães.

Uma pet shop, por exemplo, pode possuir três departamentos:

1. Veterinário; 2. Tosa e banho; 3. Produtos para animais. Dentro

do departamento Produto para animais temos como categoria

18

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

Produto para cães, como subcategoria Acessórios para cães e

como segmento Roupas.

Nos quadros 9, 10 e 11 são apresentados alguns exemplos

de diferentes níveis de hierarquia de classificação de produtos,

5 extraídos do varejo de alimentos (ex.: supermercados) e do varejo

de não alimentos (ex.: loja de confecções).

Estrutura

e nível

hirárquico

Exemplos

Supermercados

• Frios e laticínios

Departamento • Mercearia

Categoria

Subcategoria

Segmento

Varejo de confecções

• Confecção infantil

• Confecção masculina

• Limpeza

• Confecção feminina

• Iogurtes

• Camisola meninas

• Sorvetes

• Calça meninos

• Margarinas

• Vestido meninas

• Iogurte líquido

• Camisola manga longa

• Iogurte polpa

• Camisola manga curta

• Iogurte com pedaços de

fruta

• Pijama manga longa

• Iogurte líq. grande (1 litro)

• Camisola M. longa seda

• Iogurte líq. pequeno

• Camisola M. longa poliéster

• Iogurte líq. grande diet

• Camisola M. longa malha

Figura 9 – Exemplos dos níveis de hierarquia de classificação de produtos.

Fonte: Parente, 2000, p. 188.

Supermercados

Mercearia

Frios e laticínios

Limpeza

Sorvetes

Iogurtes

Margarinas

Iogurte polpa

Iogurte líquido

Iogurte com

pedaços de frutas

Iogurte líquido

grande (litro)

Iogurte líquido

pequeno

Iogurte líquido

grande diet

Figura 10 – Níveis de hierarquia de classificação de frios e laticínios.

Fonte: Parente, 2000, p. 188.

19

Unidade I

Varejo de confecções

Confecção masculina

Confecção infantil

Confecção feminina

Calça menino

Camisola menina

Vestido menina

Camisola manga curta

Camisola manga longa

Pijamas manga longa

Camisola manga

longa poliéster

Camisola manga

longa seda

Camisola manga

longa malha

Figura 11 – Níveis de hierarquia de classificação no varejo de confecções.

Fonte: Parente, 2000, p. 188.

Para a correta administração da linha de produtos, é necessário

estabelecer uma estrutura de classificação de produtos e definir

a posição de cada produto nessa estrutura.

Como o mercado está em constante transformação, a

5 classificação dos produtos deve ser um processo dinâmico

com revisões regulares, por exemplo, anualmente. Não só os

fornecedores de produtos estão lançando novos produtos,

como também os próprios varejistas vêm procurando ajustarse às mudanças nos hábitos dos consumidores e repensando

10 a composição do seu mix de produtos e a estrutura das

categorias.

1.8 Nível de estoque x categorias de produtos

Uma vez definido o mix de produtos, as empresas

desenvolvem atividades direcionadas para garantir o

abastecimento adequado dos produtos para seus clientes.

15 Nesse processo, os gestores de compras procuram equilibrar

dois objetivos conflitantes, que por um lado consiste em

minimizar o investimento em estoque e, por outro,

minimizar o índice de faltas.

20

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

Objetivos do estoque

5

10

15

20

25

30

35

• Objetivo de custo: estabelecer os níveis de estoque e sua

localização é apenas uma parte do problema do controle

de estoque. Considerando esse objetivo mais amplo, uma

questão crítica é balancear os custos de manter e de

pedir estoque, porque esses custos têm comportamentos

conflitantes. Quanto maiores as quantidades estocadas,

maiores serão os custos de manutenção. Quanto maior

for a quantidade do pedido, maior será o estoque médio

e mais alto será o custo para mantê-lo. No entanto, se

maiores quantidades forem solicitadas, menos pedidos

serão feitos e, por consequência, menores custos de pedir

serão incorridos. A função do custo total mostra o formato

em U, o que significa que existe um valor mínimo para essa

curva, que é o ponto mais baixo. O objetivo é encontrar um

plano de suprimento que minimize o custo total.

• Objetivos de nível de serviço: às vezes, a dificuldade em

estimar os custos de faltas leva ao estabelecimento de um

objetivo ligeiramente diferente para o controle de estoque.

Ao fixar a disponibilidade conforme a política de que, por

exemplo, “98% dos pedidos de um item qualquer devem

ser atendidos em 48 horas”, devem-se ajustar os custos de

manter e de se pedir, de modo que sua soma seja minimizada.

Repare que, ao se fixar a disponibildade-alvo, os custos de

falta de estoque são considerados indiretamente. Deve-se

ter grande cautela para fixar o nível de serviço de estoque

desta forma. Aumentar a disponibilidade em apenas alguns

pontos percentuais, por causa de pressões da área de vendas,

tem um efeito dramático no capital investido em estoque.

Uma vez que o nível de estoque cresce explosivamente

com disponibilidades elevadas, o nível de serviço utilizado,

na maioria das vezes, é menor que 100%. Deve-se obter o

maior equilíbrio possível entre a produção e o custo total

de estoque, de um lado, e o nível de serviço prestado aos

clientes, de outro lado.

21

Unidade I

É claro que o gestor do estoque deve colaborar com o

equilíbrio desses dois objetivos, e é a partir desse ponto que

surge a pergunta: qual o nível adequado de estoques?

Na visão de Parente (2000), o nível ótimo de estoque é o

5 que:

• garante um estoque suficiente para cobrir as vendas

esperadas;

10

• não apresenta excessos de capital, ou seja, produtos

com estoques muito acima dos níveis de estoque de

segurança;

• apresenta níveis baixos e aceitáveis rupturas, ou seja,

produtos sem estoques;

15

• permite que a apresentação dos produtos e dos

departamentos da loja comunique uma imagem de loja

bem-abastecida;

• proporciona bons índices de giro de estoque e de retorno

sobre o investimento.

Existem vários métodos que podem ser utilizados para

determinar os níveis adequados de estoque. Três desses métodos

20 serão comentados a seguir:

• método da relação estoque/vendas;

• método da variação percentual;

• método do estoque básico.

Método da relação estoque/vendas ou método do giro

25 do estoque

Esse é um método simples, pois define o estoque por

meio da aplicação do índice estoque/vendas sobre as

vendas previstas do período. Esse índice indica o volume

22

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

de estoque que deverá ter no início do mês para sustentar

um volume de vendas previstas do período. Supondo-se

que um índice estoque/vendas seja estabelecido para 1,5 e

a previsão mensal de vendas para determinado item seja de

5 R$ 200 mil, o nível de estoque para o item deverá ser de R$

300 mil (R$ 200,00 x 1,5).

Método da variação percentual

É particularmente adequado para situações de forte

sazonalidade nas vendas, ou seja, quando o volume de vendas

10 varia muito de mês para mês. O método ajusta o estoque às

variações de vendas, procurando, porém, amortecer o impacto

dessas variações.

Método do estoque básico

É aplicado quando a gerência acredita que um dado nível

15 de estoque (estoque básico) deve estar sempre disponível e

quando o giro for menor do que seis vezes ao ano. Esse método

é semelhante ao anterior, porém provoca maiores oscilações

nos níveis de estoque porque responde mais diretamente às

variações de vendas.

20

Os três métodos podem ser utilizados considerando as

categorias de produtos.

1.9 O objetivo básico da armazenagem

A responsabilidade do armazém ou centro de distribuição

(CD) deve ser: recebimento, cuidados, entrega pontual do

produto certo, no lugar certo, no momento certo e ao menor

25 custo. Segundo Moura (1997), a estocagem deve ser a mais

eficiente possível, usando o espaço nas três dimensões. O

uso efetivo do espaço para a armazenagem é chamado de

“administração do espaço”, sendo um recurso básico, cuja

manutenção representa um investimento considerável.

23

Unidade I

Outros objetivos da armazenagem são o de fornecer a

identificação positiva do item e poupar tempo, mão de obra e

equipamento. As instalações de armazenagem devem propiciar

a movimentação rápida e fácil dos suprimentos desde o

5 recebimento até a expedição. O planejamento apropriado ajuda

a efetuar a movimentação e a armazenagem eficientes, e no

final resulta em despesas operacionais menores.

É importante considerar que vários fatores podem afetar a

armazenagem, tais como:

10

• o material a ser estocado;

• o tempo de espera para armazenamento e retirada do

material;

• o fluxo como combinação de rotas;

• a unitização como combinação de volumes;

15

• o espaço como condição de estocagem;

• o pessoal como executantes de tarefas no processo de

movimentação e armazenagem;

• a evolução como um conjunto de variáveis que resultam

em um projeto flexível, adaptável a mudanças.

1.10 Classificação dos armazéns

20

Devido à diversidade, da mesma forma que classificamos

os itens a serem estocados, os armazéns também podem ser

classificados, segundo Moura (1997), em:

• Armazéns de produção:

– matérias-primas;

25

– peças adquiridas de terceiros;

– peças semiacabadas;

24

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

– materiais em processo;

– produtos acabados;

– peças sobressalentes, manutenção;

– suprimentos diversos;

5

– sucatas, cavacos, retalhos;

– ferramentas;

– material de embalagem.

• Armazéns de distribuição:

– atacadistas;

10

– varejistas.

Além da classificação dos armazéns vista anteriormente,

os sistemas de armazenagem de um produto e a localização

do armazém podem também ser classificados, em função do

estágio de fabricação do mesmo produto. Podemos classificar

15 em três tipos:

• armazéns de matérias-primas;

• armazéns de produtos semielaborados (em processo);

• armazéns de produtos acabados.

Embora não existam diferenças fundamentais entre esses três

tipos,

pode-se comprovar que, do ponto de vista dos métodos

20

de armazenagem, existem algumas diferenças de caráter geral.

No que diz respeito às matérias-primas e aos produtos

semielaborados, observa-se que a maior parte dos mesmos

pode ser estocada no interior dos edifícios que contêm as

25 instalações de produção. Os produtos podem ser estocados, de

acordo com a fase de desenvolvimento da elaboração desses

materiais, em uma área descentralizada e próxima aos pontos

de consumo.

25

Unidade I

5

• Armazenamento de ponto de uso: algumas vezes,

em especial na produção repetitiva e no ambiente JIT

(just in time), o estoque é armazenado próximo de onde

será utilizado. Esse método é excelente, contanto que o

estoque seja mantido em um nível baixo e os funcionários

da operação possam controlar os registros de estoque. Há

várias vantagens nessa técnica:

– os materiais ficam prontamente acessíveis para os

usuários;

10

– o manuseio do material é reduzido ou eliminado;

– os custos de armazenamento central são reduzidos;

– o material fica acessível o tempo todo.

15

• Armazenamento central: em oposição ao estoque de

ponto de uso, o armazenamento central contém todo o

estoque em um lugar central. Há várias vantagens nesse

sistema:

– facilidade de controle;

– maior facilidade para manter a precisão de registro de

estoque;

20

– possibilidade

especializado;

de

utilizar

armazenamento

– redução no estoque de segurança, já que os usuários

não têm, nesse caso, necessidade de manter seu próprio

estoque de segurança.

25

A solução que prevê a descentralização do armazém, com

a finalidade de dispor das mercadorias junto aos pontos de

consumo, apresenta as seguintes vantagens:

• permitir o fácil controle visual da condição dos estoques;

30

26

• minimizar o tempo necessário para o envio das mercadorias

ao ponto de consumo;

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

• reduzir os custos dos serviços administrativos;

• utilizar eventualmente as áreas ociosas do espaço

destinado à produção.

1.11 Processos de estocagem

Quanto aos processos de estocagem, podemos ter a

5 estocagem manual e mecanizada.

Estocagem manual: é dividida em duas partes:

• Exclusivamente manual.

Figura 12 – Estocagem manual.

Fonte: Moura, 1987.

• Manual auxiliada por equipamentos guiados por

operários.

Figura 13 – Estocagem manual auxiliada por equipamento.

Fonte: Moura, 1987.

27

Unidade I

Esse tipo de estocagem é mais eficaz quando:

• as operações de movimentação não são frequentes;

• o espaço e o movimento são limitados;

5

• as cargas são dispostas de modo a aproveitar todo espaço

disponível;

• há cargas heterogêneas;

• há cargas frágeis e de difícil manuseio;

• é preciso agrupar mercadorias não normalizadas.

Estocagem mecanizada

10

A estocagem mecanizada vai desde a operação com uma

empilhadeira até complexos sistemas de movimentação,

integrados com transelevadores, chegando a ser difícil

o estabelecimento de limites entre a mecanização e a

automatização.

O objetivo é que as mercadorias sejam estocadas, separadas

e despachadas com a máxima eficácia e o mínimo custo. Para

atingir isso, o equipamento de movimentação deve ser tratado

como um conceito integrado. O produto e a embalagem influem

na modalidade de transporte, na movimentação e nos sistemas

20 de armazenagem a serem empregados.

15

Figura 14 – Sistema integrado de estocagem mecanizada.

Fonte: Moura, 1987.

28

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

Na estocagem manual, o fator limitante está ligado ao

homem. Já na mecanizada, os fatores determinantes são:

• o uso da máxima capacidade de edifício;

5

• a colocação correta das mercadorias no mínimo de tempo

possível.

Sabe-se que a maior parte do trabalho executado em um

armazém consiste na movimentação de materiais. É nessa área

que as soluções para os problemas devem ser buscadas. O modo

pelo qual os materiais são localizados, estocados e movimentados

10 tem influência decisiva sobre como é efetivamente utilizado o

espaço.

A estocagem pode ser centralizada ou descentralizada.

15

20

• estocagem centralizada: todas as peças na fábrica são

estocadas em uma “área de material” central ou similar,

até que sejam usadas. Elas são, depois, destinadas às

seções apropriadas. Esse método requer movimentação

para dentro da área de estoque, com posterior retirada

do material. Frequentemente, as áreas de estocagem

ficam distantes das seções, e isso resulta em excesso de

movimentação e tempo;

• estocagem descentralizada: são utilizados vários

almoxarifados pequenos. As condições são praticamente

iguais às do item anterior, porém as distâncias são

menores.

1.12 Locação no estoque

25

Como vimos anteriormente, a função da atividade de

estocagem é guardar, proteger e preservar o material, até que

o mesmo seja requerido para uso. Uma maneira de se ter uma

operação eficiente são o planejamento e o layout apropriado

das dimensões da área de estocagem.

29

Unidade I

É interessante que se faça o planejamento e o projeto do

layout considerando as categorias de produtos, pois dessa

forma é possível obter uma estocagem eficiente, o que envolve

uma consideração cuidadosa dos objetivos de armazenagem,

5 previamente delineados.

Alguns fatores importantes que devem ser considerados na

estocagem:

Estocagem em função das características do material:

não existem regras taxativas que regulem o modo como os

10 materiais devem ser colocados no armazém. A decisão depende

de vários fatores, devendo, a rigor, ser pronunciada somente

depois de ponderados todos os prós e contras. A esse respeito,

cabe salientar alguns pontos:

15

20

25

30

30

• Estocagem por agrupamento: esse critério facilita

as tarefas de arrumação e procura, mas nem sempre

permite o melhor aproveitamento do espaço. Os

números dos artigos a serem estocados – atribuídos de

forma correspondente à lista de materiais ou a outro

tipo de agrupamento semelhante – são identificados

com a divisão das estantes: é o caso dos moldes, lotes

de aprovisionamento, peças sobressalentes. Essa solução

é praticável em armazéns relativamente pequenos,

facilmente vigiados e pouco movimentados.

• Estocagem por tamanho, peso e espécie de materiais:

nessa modalidade, pressupõe-se que o pedido de saída já

contém a indicação relativa ao setor do armazém onde o

material se encontra. Esse tipo de estocagem permite um

bom aproveitamento do espaço.

• Estocagem por frequência: consiste em colocar, o mais

próximo possível da saída, o material cuja frequência de

movimento é alta.

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

o

Baix

am

ovi

me

Méd

nta

ia m

çã

o

ovi

me

nta

Alta

mo

çã

vim

ent

açã

o

Escritório

Figura 15 – Estocagem por frequência dos materiais.

Fonte: Moura, 1987.

5

10

• Estocagem com separação entre lote de reserva e lote

diário: uma parte do estoque fica em uma área de reserva

propriamente dita e constitui-se em outro estoque de

pequenos lotes, destinado a cobrir as necessidades do serviço

de cada dia. Esse estoque diário, ou de maior movimento,

contém toda a gama de materiais de maior movimentação.

• Estocagem no local de uso: aqui, os materiais a serem

usados em uma seção específica são estocados na mesma.

Em sua aplicação ideal, os materiais são diretamente

levados e colocados na seção, na posição em que serão

usados. Na prática, esse plano ideal é frequentemente

interrompido pela necessidade de inspeção no recebimento

e pelas atividades de armazenagem em grandes lotes.

Estocagem em função das características do espaço:

15 somadas aos fatores de material, têm o objetivo de determinar

onde o material deve ser estocado, levando em conta as

características disponíveis do espaço. São elas:

• tamanho do espaço;

20

• natureza do espaço – conveniência para a estocagem de

um item específico;

31

Unidade I

• localização – em relação a outras atividades associadas;

• disponibilidade – no momento em que o item seja

necessário;

• características de construção:

5

– capacidade de carga do piso;

– altura livre de empilhamento;

– portas, número, localização e tamanho;

– facilidade de carga e descarga;

– espaço das colunas, tamanho e número;

10

– elevadores, rampas etc.

• área exigida para funções e serviços auxiliares:

– manutenção,

reparo,

estacionamento

dos

equipamentos de movimentação e reabastecimento

(de veículos a motor de combustão interna);

15

– instalações dos empregados – vestiários, banheiros,

serviços de alimentação etc.;

– escritórios;

20

– instalação de proteção – paredes à prova de fogo,

extintores de incêndio, saídas de água, interruptores

de luz etc.;

– necessidade de espaço para corredores, ruas etc.

1.13 Case: gerenciamento de estoque na

Amazon.com

A Amazon teve um período de férias difícil em 1999, devido,

principalmente, à má administração de estoques e à operação

de armazenagem caótica, que resultaram em uma grande

32

PLANEJAMENTO E OPERAÇÃO POR CATEGORIA DE PRODUTO

quantidade de bens não vendidos. A maior parte dos clientes da

Amazon estava satisfeita, mas a empresa comprou estoque em

excesso, inclusive um suprimento de 50 semanas de telefones

do Sapo Caco (do Mupet Show). Desde então, a Amazon mudou

5 seus métodos. Por exemplo, anteriormente, ela armazenava

produtos como DVDs e aparelhos de DVD em estados diferentes,

o que complicava reunir pedidos para um único cliente. Agora

os produtos são agrupados em suas instalações de envio. Além

disso, a Amazon agora prevê demandas por áreas do país.

10 Computadores portáteis são previstos por CEP, e os estoques

adequados são enviados ao armazém que atende a essa área.

Essa abordagem reduz o tempo necessário para entregar um

produto ao cliente.

Jeffrey Wike, vice-presidente e gerente geral de operações da

15 Amazon, identificou quatro modos em que a Amazon aperfeiçoou

o serviço ao cliente administrando melhor os estoques:

20

25

30

• Aumentou sua capacidade de armazenagem rapidamente.

Três milhões de pés quadrados de capacidade de

armazenagem foram acrescentados em menos de um ano,

o que permitiu que a Amazon desenvolvesse a quantidade

apropriada de estoque cíclico, estoque de segurança e

estoques de antecipação para atendimento a clientes.

• Introduziu o estado da arte em automação e mecanização.

Os depósitos da Amazon agora são eficientes e flexíveis.

O suficiente para deslocar produtos em contêineres,

pallets ou lotes unitários, reduzindo, assim, os custos de

manuseio.

• Vinculou as informações de pedido a um arquivo do

cliente usando a tecnologia da informação. Quando

um cliente coloca um pedido em uma cesta de bens

específica, o sistema captura os dados e os acrescenta a

um banco de dados de compras anteriores desse cliente.

Esse processo permite que a Amazon preveja compras

futuras e customize a experiência de compra do cliente.

33

Unidade I

5

10

15

20

25

• Reproduziu o sistema em todos os seus centros de

distribuição em que isso foi possível. A vinculação

de capacidade, a automatização e a tecnologia da

informação permitirão que a Amazon expanda sua

variedade de produtos via novas sociedades e alianças. Por

meio de replicação do sistema, a Amazon pode expandir

de modo modular à medida que novos armazéns são

acrescentados.

A Amazon também mudou sua estratégia de gerenciamento

de estoques: ela agora usa uma combinação de operações de

armazenagem interna terceirizadas. Por exemplo, a Amazon

terceirizou a distribuição de telefones celulares e livros,

excluindo os das listas de best-seller, telefones celulares

requerem atendimento amplo e especializado ao consumidor,

e computadores ocupam quantidades enormes nos armazéns.

Outros produtos volumosos e difíceis de manejar, como

aspiradores de pó, processadores de alimentos e serras de mesa,

também são candidatos em potencial à terceirização. Essa

mudança permite que a Amazon atente-se ao que faz melhor.

Entretanto, pode se mostrar arriscada, uma vez que coloca a

reputação conquistada com esforço pela Amazon nas mãos de

outros. Contudo, ao reduzir os custos e aumentar suas margens

de lucro por meio de melhor gerenciamento de estoque, a

Amazon espera repassar um pouco de sua economia a seus

clientes, aumentar seu número de compradores e minimizar

quaisquer desvantagens que o novo sistema de estoque possa

apresentar (Ritzman et al., 2009, p. 389).

Na próxima unidade, veremos o planejamento e o controle

de capital considerando-se a categoria de produtos.

34