ALGUMAS INFORMAÇÕES GERAIS

Willy Ank de Morais ([email protected])

NORMATIZAÇÃO

Existem várias aplicações dos produtos siderúrgicos, sendo que

estes são definidos por normas técnicas. As normas técnicas são

criadas por entidades normativas que basicamente podem ser de

dois tipos: regionais ou setoriais.

As entidades normativas regionais atuam em uma determinada

região, que normalmente é um país, como é o caso da ABNT

(Brasil), DIN (Alemanha), JIS (Japão), ANSI (Estados Unidos), entre

outras. Estão se tornando mais conhecidas as entidades normativas

que englobam vários países, tais como: NM (Mercosul), EURONORM

(Europa) e COPANT (Américas). A mais abrangente seria a ISO, de

abrangência mundial. Por outro lado, as entidades normativas

setoriais possuem foco em um determinado setor econômico, tais

como: SAE (automobilístico), API (petróleo e gás), ASME (vasos de

pressão),

ABS

(naval)

e

normalmente

são

utilizadas

internacionalmente no setor específico.

REQUISITOS GERAIS E REQUISITOS ESPECÍFICOS

Existem basicamente dois tipos de normas: as que contêm

requisitos gerais, válidas para vários tipos de aços, e as normas de

requisitos específicos, válidas para uma determinada aplicação.

As normas com requisitos específicos versam sobre produtos

siderúrgicos utilizados em aplicações específicas: botijões de gás,

chapa de piso, geral, esmaltagem, estacas, estampagem, estrutural,

fins elétricos, longarinas, naval, relaminação, rodas, tubos e vasos

de pressão. As características mecânicas que estas normas

abrangem refletem a aplicação final. Existem normas que focam na

resistência mecânica do material, para aplicações tais como: vasos

de pressão, estrutural e longarinas. Por outro lado, normas de

produtos aplicados em estampagem focam na capacidade de

deformação do material. Existem normas que solicitam requisitos

especiais, para aplicações tais como: naval, tubos para petróleo e

gás e rodas. Muitas destas normas estão citadas neste guia ().

As normas de requisitos gerais complementam as informações das

normas de requisitos específicos e são aplicáveis de forma mais

abrangente. Normalmente uma ou duas normas de requisitos gerais,

estabelecidas

pelas

entidades

normativas,

devem

ser

obrigatoriamente aplicáveis juntamente com as normas de produtos

siderúrgicos. As mais utilizadas são a NBR 11888 e NBR 11889 da

ABNT e estão contidas neste guia.

Importante também é atentar que existem normas de requisitos

gerais que também versam sobre a composição química.

Normalmente as normas de requisitos específicos estabelecem um

limite de composição química de panela (feita no aço líquido), mas

as normas de requisitos gerais definem faixas permissíveis de

variação desta composição em relação a uma análise feita em

produtos de aço já solidificados. Por exemplo, a norma SAE J403

define um valor máximo de corrida 0,50%C para o grau 1045,

porém a norma SAE J403 oferece uma permissão para um teor de

até 0,53%C na análise de um produto classificado como SAE 1045.

ALGUMAS DEFINIÇÕES PARA AÇOS

Existem várias classificações dos aços, algumas são citadas para

estabelecer, por exemplo, tolerâncias dimensionais. É comum, neste

sentido, definir aços de baixa e alta resistência. A NBR 11888:2008

define aços de baixa resistência (BR) e de alta resistência (AR).

Aços de Baixa Resistência (BR): aços carbono com limite de

escoamento (L.E.) mínimo especificado menor que 280MPa. Nos

casos onde o limite de escoamento não é especificado, cosideram-se

os aços com teor de manganês inferior a 1,2%.

Aços de Alta Resistência (AR): são àqueles com limite de

escoamento (L.E.) mínimo especificado maior ou igual à 280MPa.

Nos casos onde este não é especificado, consideram-se os aços com

teor de manganês igual ou superior a 1,2%.

A NBR 11888 também define uma faixa intermediária de resistência

mecânica de aços para fins de tolerância dimensional que aqui será

designada como média resistência (MR) quando o limite de

escoamento (L.E.) mínimo especificado maior ou igual à 280MPa a

até 360MPa. Não é previsto outro critério, baseado na análise

química. Deve-se considerar os aços de média resistência como

iguais aos de alta (MR=AR) quando não são citados no texto.

Análise química de panela (heat analysis) – análise química

realizada na última etapa de tratamento do aço líquido,

normalmente realizada em amostras obtidas diretamente do metal

líquido do molde de lingotamento ou da panela que está vazando o

metal para a lingoteira ou molde de fundição. É considerada a forma

mais representativa de representar a análise química de uma corrida

de aço por ser obtida a partir de uma amostra naturalmente

homogeneizada e de composição definida.

Análise química de produto (product analysis) – análise química

de produtos ou semiprodutos normalmente feita para validar a

conformidade com os requisitos da especificação. A faixa da

composição química permissível é normalmente expandida pelas

normas de especificação para considerar os desvios associados a

possíveis heterogeneidades do aço.

Produto laminado quente – obtido pela laminação a quente de

semi-acabados de aço. No caso dos produtos planos, quando a

laminação é conduzida em um laminador contínuo são obtidas

bobinas finas ou grossas, que podem ser transformadas em chapas.

Quando a laminação é executada em um laminador reversível são

obtidas chapas grossas. A norma brasileira define chapas finas com

espessuras abaixo ou iguais à 5,00mm e chapas grossas com

espessuras acima de 5,00mm. Neste guia os materiais laminados a

quente produzidos por laminadores contínuos são identificados pela

sigla “LQ” e os produzidos por laminadores reversíveis por “LCG”.

Produto laminado a frio – obtido pela redução a frio de produtos

laminados a quente decapados até se obter um produto nas

dimensões exigidas. Após a conformação a frio, normalmente são

aplicados processos de recozimento e algum grau de encruamento

para conferir ao produto as características desejadas de

propriedades mecânicas e rugosidade superficial.

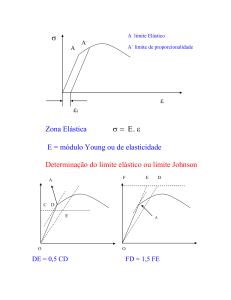

Limite de Escoamento (SLE) – Por definição é o valor da carga por

unidade de área (ou tensão) acima da qual o material (aço) irá

apresentar deformação plástica, que não é perdida mesmo quando o

material é descarregado. O Limite de Escoamento (SLE) é a

propriedade básica para qualquer projeto mecânico. Existem

algumas pequenas variações no método de medição desta

propriedade, cuja descrição é oferecida pelas normas aplicáveis.

Limite de Resistência (SLR) – Máxima carga por unidade de área

(tensão) que um material (aço) suporta em uma amostra antes da

sua ruptura. O limite de resistência (SLR) pode ser numericamente

associado à dureza. No caso dos aços carbono-manganês comuns, é

possível estimar a dureza Brinell (HB) a partir do Limite de

Resistência (L.R.), ou vice versa, pela relação: L.R. = 3,44×HB.

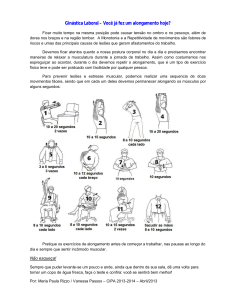

Alongamento – Máximo aumento de comprimento relativo em uma

amostra testada por tração. Sabe-se que a geometria do corpo de

prova influencia no resultado do alongamento. O alongamento

proporcional é a única forma de medir o alongamento de um

material sem que o resultado dependa da geometria do corpo de

prova. Este valor pode ser diretamente de ensaios de tração feitos

em corpos de prova de tamanho proporcional ou convertidos pela

equação de Oliver, contida na norma ISO 2566:

Alongament oL0 ÁreaCP

Alongamento Proporcional

2

L0

0 , 4

Onde: AlongamentoL0 é o valor do alongamento medido em um CP

com base de comparação L0; ÁreaCP é o valor da área da seção reta

do CP de tração utilizado para se medir o alongamento, L0 é o valor

da base de comparação.

Coeficiente de Anisotropia (R) – O coeficiente de anisotropia ou

coeficiente de Lankford (R) é a razão entre a deformação verdadeira

na largura (b) e na espessura (e) de um CP de tração, após

determinada deformação longitudinal pré-definida. Este coeficiente

está diretamente associado à capacidade de estampagem da chapa

e pode ser definido segundo diferentes direções de laminação (0°,

45° e 90°). Pode ser expresso resumidamente pelo Coeficiente de

Anisotropia Normal: R = (R0°+2R45°+R90°)/4, ou como Coeficiente de

Anisotropia Planar R= (R0°-2R45°+R90°)/4.

Coeficiente ou Expoente de Encruamento (n) – Valor numérico

que quantifica o grau de encruamento que um metal apresenta sob

deformação plástica. É comum haver gradientes de deformação em

operações de conformação, por exemplo, por estampagem. Se o

coeficiente de encruamento for suficientemente grande, haverá a

redistribuição das deformações e a peça sendo conformada

suportará mais deformações, antes que a estricção localizada se

inicie. Então, para operações que exigem altos graus de

estiramento, exigem-se materiais com altos valores de n. Também

pode ser definido segundo diferentes direções de laminação (0, 45 e

90°).