ESTATÍSTICA

Análise da capabilidade

e processos (Parte II)

Nesta segunda parte deste curso completo de estatística, estão descritas as novas técnicas de

gerenciar a qualidade, passando da inspeção do produto para o controle do processo

produtivo, de modo a prevenir as falhas

Carlos Bayeux

Plotagens de distribuições

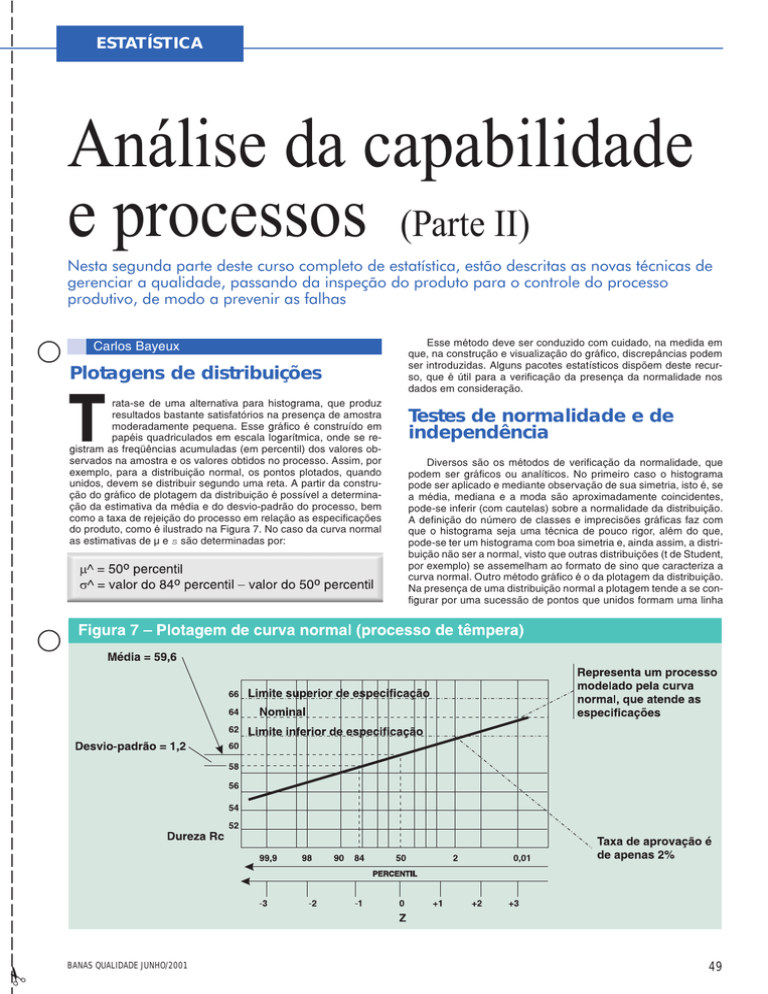

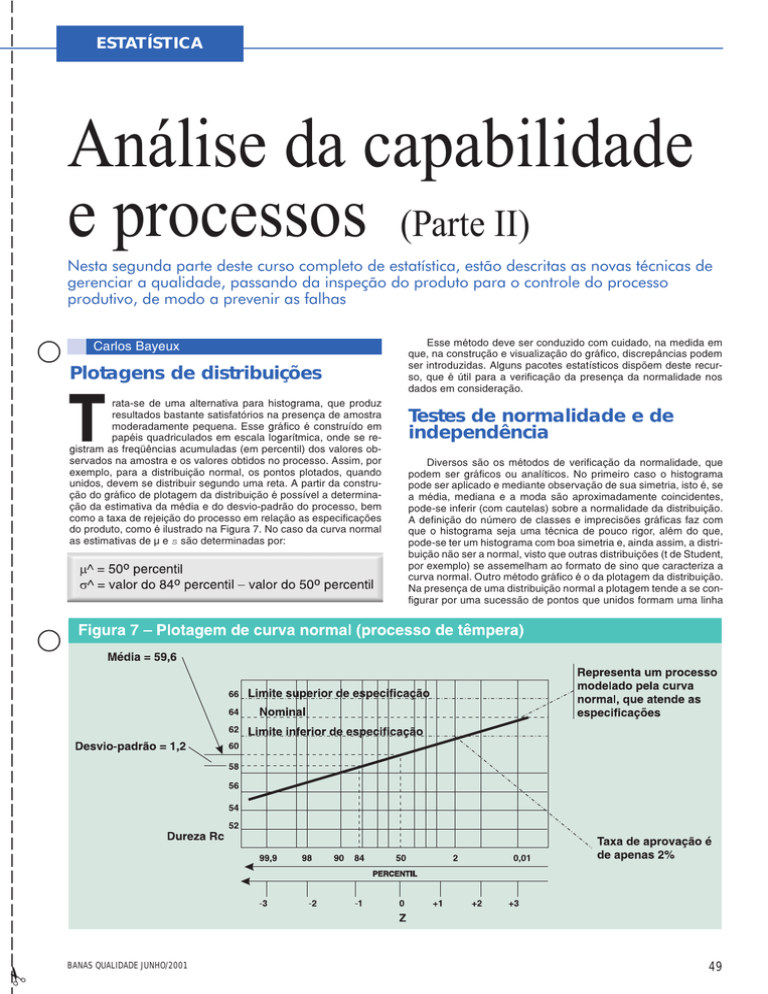

rata-se de uma alternativa para histograma, que produz

resultados bastante satisfatórios na presença de amostra

moderadamente pequena. Esse gráfico é construído em

papéis quadriculados em escala logarítmica, onde se registram as freqüências acumuladas (em percentil) dos valores observados na amostra e os valores obtidos no processo. Assim, por

exemplo, para a distribuição normal, os pontos plotados, quando

unidos, devem se distribuir segundo uma reta. A partir da construção do gráfico de plotagem da distribuição é possível a determinação da estimativa da média e do desvio-padrão do processo, bem

como a taxa de rejeição do processo em relação as especificações

do produto, como é ilustrado na Figura 7. No caso da curva normal

as estimativas de µ e s são determinadas por:

#

T

BANAS QUALIDADE JUNHO/2001

Esse método deve ser conduzido com cuidado, na medida em

que, na construção e visualização do gráfico, discrepâncias podem

ser introduzidas. Alguns pacotes estatísticos dispõem deste recurso, que é útil para a verificação da presença da normalidade nos

dados em consideração.

Testes de normalidade e de

independência

Diversos são os métodos de verificação da normalidade, que

podem ser gráficos ou analíticos. No primeiro caso o histograma

pode ser aplicado e mediante observação de sua simetria, isto é, se

a média, mediana e a moda são aproximadamente coincidentes,

pode-se inferir (com cautelas) sobre a normalidade da distribuição.

A definição do número de classes e imprecisões gráficas faz com

que o histograma seja uma técnica de pouco rigor, além do que,

pode-se ter um histograma com boa simetria e, ainda assim, a distribuição não ser a normal, visto que outras distribuições (t de Student,

por exemplo) se assemelham ao formato de sino que caracteriza a

curva normal. Outro método gráfico é o da plotagem da distribuição.

Na presença de uma distribuição normal a plotagem tende a se configurar por uma sucessão de pontos que unidos formam uma linha

49

ESTATÍSTICA

reta. No caso de uma distribuição assimétrica a linha formada tende

a ser côncava ou convexa, conforme o sentido da assimetria, como

apresentado na Figura 8. Para dados oriundos de distribuições uniformes ou simétricas, com os ramos mais ou menos densos do que

a curva normal, a linha produzida assume a configuração de um S.

Os métodos analíticos são baseados nos testes estatísticos de

hipóteses que medem, com certo grau de confiança, a probabilidade

da amostra de dados ter se originado de uma população, cuja distribuição seja normal. Assim testes de Shapiro Wilk, Ryan Joiner,

Anderson Darling, Cramér von Mises e Komogorov Smirnov

oferecem maior rigor na avaliação da normalidade, sendo disponíveis em pacotes estatísticos.

A condição de independência dos dados tomados no processo é

geralmente difícil de ser verificada e a melhor forma de diagnóstico

da existência de dados correlacionados pode ser mediante o cuidadoso exame do próprio processo produtivo em questão, bem como

do método de amostragem. O teste de Durbim Watson pode ser

usado na determinação de autocorrelações de primeira ordem, também disponível em pacotes estatísticos.

Cartas de controle

melhor visibilidade dos padrões comportamentais ao longo do tempo e por isso mais ricas como instrumento de análise da capabilidade para um certo período de tempo.

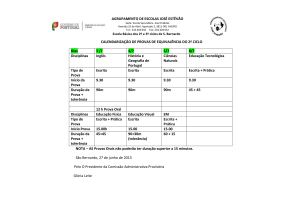

Tanto quanto possível, a carta X/R (ou S) deve ser preferida

às cartas por atributos, uma vez que as primeiras oferecem melhor informação sobre o processo produtivo e suas tendências,

todavia não se exclui a possibilidade do emprego das cartas p,

np, c ou u na análise da capacidade do processo. As cartas por

variáveis são particularmente interessantes quando os dados são

coletados em períodos de tempos diferentes, como turnos, dias

ou semanas.

Nas ações preliminares de melhoria da capacidade dos processos, em que se busca a estabilidade, as cartas de controle têm importância na identificação das causas especiais, sendo úteis na distinção dos fatores causais de variabilidade do processo, controláveis pelo operador ou que necessitam de intervenções gerenciais

(ações no sistema).

Teste seqüencial de amplitudesi

Consiste na tomada de uma amostra

de tamanho igual a oito (n=8), cuja distribuição subjacente, necessariamente, deve

ser normal. Determina-se a amplitude (R)

e de posse do Quadro 4, seleciona-se o

risco (a = ß = 5% ou 1%) e a partir daí

tem-se os valores de aceitação/rejeição,

empregados para decidir se o processo é

ou não capaz de atender a faixa de tolerância prescrita. O procedimento considera como limite de rejeição valores do campo de tolerância (CT) inferiores ou iguais

a seis desvios-padrão do processo (LSE

LIE £ 6s) e valores de campo de tolerância maiores do que dez desvios-padrão

para aceitação (LSE LIE > 10s). Então,

por exemplo, para o risco de 5%, determinada a amplitude da primeira amostra (i=1)

compara-se seu valor (R) com o valor 0,19

CT e se inferior aceita-se o processo como

capaz; se R maior que 0,54 CT o processo é considerado incapaz e no caso de R

situar-se entre 019CT e 0,54CT toma-se

nova amostra. Determina-se a segunda

amplitude (i=2) e soma-se esta ao valor

da primeira. Se o valor da soma for inferior

a 0,55CT aceita-se o processo como capaz, se superior a 0,90CT rejeita-se essa

condição e situando-se entre esses dois

valores, toma-se uma nova amostra, e assim por diante até i=8,

ou i=12 para risco igual a 1%.

O histograma e a plotagem de distribuições são técnicas que sumariam o comportamento do processo, não permitindo um acompanhamento

contínuo da sua estabilidade

estatística. Assim, padrões

comportamentais do processo, que influem na variabilidade da característica da qualidade do produto, não são evidenciados. Essas técnicas de

representação gráfica das distribuições dão informações

instantâneas sobre a capacidade do processo, isto é, refletem o seu comportamento

apenas no momento em que

os dados foram coletados. As

cartas de controle propiciam

BANAS QUALIDADE JUNHO/2001

#

50

Projeto de

experimentos

Técnica que consiste na variação de

fatores controláveis na entrada do processo e conseqüente análise do efeito

na saída. Essa técnica é útil na descoberta de variáveis que influenciam a saída e em que níveis elas deverão ser

ajustadas de modo a otimizar o desempenho do processo. Assim pode-se isolar e estimar as fontes de variabilidade

de um processo e com isso avaliar a capacidade do processo em atender as especificações do produto.

É o caso, por exemplo, de um processo de enchimento de garrafas,

composto por máquinas que têm um

grande número de cabeçotes de enchimento, que devem ser ajustados independentemente uns dos outros. A

característica de qualidade em exame

é o volume de liquido em cada garrafa. A variabilidade do volume (s² v) é

devido à variabilidade da máquina

(s²m), a variabilidade de cada cabeçote (s² c) e a variabilidade de medição

do volume (s²a), ou seja,

Um experimento poderá ser conduzido de modo a se determinar as componentes de variabilidade e comparando o valor

de cada uma das variâncias é possível identificar qual componente mais contribui para a variabilidade do volume de líquido.

Supondo-se, por exemplo, que a maior variância ocorre nos cabeçotes (s²c), pode-se, a partir daí, máquina à máquina, empreender ações de ajustes nos cabeçotes de enchimento, reduzindo a variabilidade do processo e com isso melhorar sua

capabilidade.

revelam que há forte correlação entre o custo da má qualidade,

contabilizada como percentual das vendas e o número de desvios-padrão, como apresentado no Quadro 6. Por outro lado, o

sucesso do programa depende fortemente da capacitação do

pessoal na aplicação de técnicas estatísticas para controle do

processo e de projeto de experimentos.

Programa Seis Sigmasii

#

Esse programa de melhoria contínua, originado na Motorola na década de 80 e, a partir daí, empregado pela General Electric, Texas Instruments, Sony, Polaroid, entre outras organizações, tem por objetivo reduzir a dispersão dos

processos produtivos, tal que os níveis de não-conformidade situem-se na ordem de 2 ppb (partes por bilhão) para processos centralizados (Cp= 2) ou de 3,4 ppm (partes por milhão) para processos com Cpk = 1,5. Para melhor compreensão da capacidade de redução de não-conformidades desse

programa, o Quadro 5 apresenta dados que permitem a comparação entre a visão clássica da qualidade e o programa Seis

Sigmas em diferentes situações.

As organizações que têm adotado o programa Seis Sigma

têm relatado resultados expressivos na melhoria da produtividade de processos, com impactos altamente positivos na lucratividade. Estudos conduzidos em empresas norte-americanas

BANAS QUALIDADE JUNHO/2001

Capabilidade de processos

não-centrados

O índice Cp não considera a localização do processo em relação ao campo de tolerância. Esse índice apenas mensura a dispersão do processo e a relaciona com a tolerância do produto. Com o

propósito de incorporar a localização do processo, foi criado o índice

Cpk. Assim, quando Cp = Cpk, o processo encontra-se centrado em

relação aos limites de tolerância (µ = N), desde que o campo de

tolerância seja bilateral

e simétrico. Logo, no

caso em que Cpk < Cp,

o processo é não-centrado. Cabe observar

que a condição Cpk >

Cp é impossível, visto

que o valor de Cp é o

máximo de capabilidade que um processo

pode apresentar.

51

ESTATÍSTICA

da situação, que o índice Cpk não foi capaz de diferenciar os

processos A e B, apesar de estarem em localizações distintas

em relação ao centro do campo de tolerância.

Chan et al. (1988) apresentaram um indicador que melhor representasse os efeitos da centralização sobre a mensuração da capabilidade do processo, denominado Cpm. Considerando que o campo de tolerância é bilateral simétrico têm-se que:

É comum afirmar que o

índice Cp é uma métrica da

potencial capabilidade do

processo, enquanto o Cpk

é a métrica da capabilidade real, observando que a

magnitude de Cpk relativa

a Cp indica o quanto o processo está centrado no

campo bilateral de tolerância simétrico. A Figura 9

ilustra diferentes localizações de um processo perante certo campo de tolerância e seus respectivos

valores de Cp, Cpk e k. Verifica-se que quando Cpk=

0 (situação 3), a média do

processo será coincidente

com um dos limites de tolerância. Se Cpk assumir

sinal negativo, a média estará situada fora do campo

de tolerância e quanto maior

for o módulo numérico de

Cpk negativo mais distante

estará a média do limite

de tolerância considerado.

Determinando-se Cpm para os processos A e B, nas mesmas condições constantes no Quadro 7, têm-se que para o:

Os resultados anteriores mostram que o índice Cpm é

mais sensível aos efeitos da centralização do processo e,

portanto, caracteriza-se como uma métrica mais realista da

capabilidade dos processos produtivos. Cabe ainda observar que a estimativa da taxa F(p) de não-conformidades num

processo não-centralizado pode ser calculado mediante:

Alguns autores, quando o Cpk é negativo, o igualam a zero, pois

argumentam que não faz sentido capabilidade negativa. Ainda

no caso de campos de tolerância unilaterais, os índices Cpu ou

Cpl são utilizados na especificação da capabilidade do processo, a taxa esperada de não-conformidade é a metade daquela

considerada para o caso de campo bilateral de tolerância.

Ainda que o índice Cpk melhor represente o comportamento

de um processo produtivo, este se apresenta inconsistente para

certas condições. Sejam essas condições as indicadas no Quadro 7 e o processo A apresentará Cp = Cpk = 1,0 e por isso

centrado no campo de tolerância, ao passo que o processo B

terá Cp = 2,0 e Cpk = 1,0, caracterizando-se como um processo

fora de centro, tal como ilustra a Figura 10. Concluí-se, a partir

Nelson, L.S.(1985) Sequential Range Capability Test, Journal of

Quality Technology, 17, pp.57-58.

i

Harry, M. (1998) Six Sigma: A Breakthrough Strategy for Profitability, Quality Progress, May, pp. 60-64.

ii

Carlos Bayeux é M.Sc.,CQE/ASQ, e professor do Centro Federal de Educação

Tecnológica RJ

BANAS QUALIDADE JUNHO/2001

#

52

Para expressar f(p) em % deve-se multiplicar o seu valor

por 100 ou em ppm por 1 000 000.