RODRIGO BERNARDES BONACIN

CONTROLE ESCALAR DE UM MOTOR CA COM

ESTIMADOR DE VELOCIDADE

LONDRINA–PR

2014

RODRIGO BERNARDES BONACIN

CONTROLE ESCALAR DE UM MOTOR CA COM

ESTIMADOR DE VELOCIDADE

Trabalho de Conclusão de Curso apresentado

ao curso de Bacharelado em Engenharia Elétrica da Universidade Estadual de Londrina

como parte dos requisitos para obtenção do

título de Bacharel em Engenharia Elétrica.

Orientador: Prof. Dr. Newton da Silva

LONDRINA–PR

2014

Rodrigo Bernardes Bonacin

Controle Escalar de um Motor CA com estimador de velocidade / Rodrigo

Bernardes Bonacin. – Londrina–PR, 201496 p. : il. (algumas color.) ; 30 cm.

Orientador: Prof. Dr. Newton da Silva

– Universidade Estadual de Londrina, 2014.

CDU 02:141:005.7

RODRIGO BERNARDES BONACIN

CONTROLE ESCALAR DE UM MOTOR CA COM

ESTIMADOR DE VELOCIDADE

Trabalho de Conclusão de Curso apresentado

ao curso de Bacharelado em Engenharia Elétrica da Universidade Estadual de Londrina

como parte dos requisitos para obtenção do

título de Bacharel em Engenharia Elétrica.

BANCA EXAMINADORA

Prof. Dr. Newton da Silva

Universidade Estadual de Londrina

Orientador

Prof. Dr. Ruberlei Gaino

Universidade Estadual de Londrina

Prof. Dr. Márcio Roberto Covacic

Universidade Estadual de Londrina

Londrina–PR, 6 de novembro de 2014

LONDRINA–PR

2014

À minha família que, com muito carinho e apoio,

não mediu esforços para que eu chegasse até esta etapa de minha vida.

AGRADECIMENTOS

Agradeço aos meus pais, pelo amor, incentivo e apoio incondicional.

Agradeço a meus irmãos, tias, tios, avós e minha namorada que nos momentos de

minha ausência dedicados ao estudo superior, sempre fizeram entender que o futuro é feito

a partir da constante dedicação no presente.

Agradeço ao meu orientador Professor Doutor Newton da Silva pela amizade

desenvolvida, pela oportunidade concedida, confiança e apoio na elaboração deste trabalho

em todas as suas etapas.

Meus agradecimentos em especial aos amigos Reginaldo Forti, Paulo Henrique

Orlandini, Jean C.F. dos Santos, Willian Bispo, André Navarro, Vitor S. Lovo, Gabriel

Chapecó e Leonardo Mendes, companheiros de trabalhos e irmãos na amizade que fizeram

parte da minha formação e que vão continuar presentes em minha vida.

Agradeço aos professores pelo ensinamentos, os quais me proporcionaram chegar

até aqui.

Aos técnicos e os demais profissionais da Universidade Estadual de Londrina que

proporcionaram o ambiente para minha formação.

Agradeço a todos que direta ou indiretamente fizeram parte da minha formação, o

meu muito obrigado.

BONACIN, R. B.. Controle Escalar de um Motor CA com estimador de

velocidade . 96 p. Trabalho de Conclusão de Curso (Graduação). Bacharelado

em Engenharia Elétrica – Universidade Estadual de Londrina, 2014.

RESUMO

A proposta do trabalho é a implementação de um controle escalar em um motor CA. Esta

técnica é conhecida como controle V/F. A velocidade do motor é constante a partir do

sinal que representa a sua velocidade, que serve de realimentação para geração de um

sinal variável em frequência e amplitude que será sintetizado por um inversor trifásico. A

estrutura física para implementação desse sistema é composta por um inversor trifásico

comandado pelo processador de sinais digitais TMS320F28335 da Texas Instruments,

que estima a velocidade do motor através da aquisição dos sinais de corrente. Toda a

parte de controle é implementada através do programa do controlador em um ambiente

visual de alto nível que gera o código necessário ao processador. Para aprofundamento

dos conceitos e melhor entendimento de cada parte do projeto, foi feita uma revisão de

literatura sobre os conversores CC/CA trifásicos, os métodos de controle de velocidade, a

modelagem dos motores de indução trifásicos, sobre a técnica de modulação por largura de

pulso e programação em alto nível. Ao final deste trabalho, é possível verificar e comparar

os resultados experimentais obtidos na simulação e nos testes realizados num motor de

indução trifásico de 13 cv disponível em bancada, demonstrando a validade e as vantagens

de sua aplicação.

Palavras-chave: Controle escalar. Inversor trifásico. DSC TMS320F28335.

BONACIN, R. B.. Scalar Control of an AC motor with speed estimator. 96 p. Final Project (Undergraduation). Bachelor of Science in Electrical

Engineering – State University of Londrina, 2014.

ABSTRACT

The proposed work is the implementation of a scalar control for an AC motor. This

technique is called V/F control. The motor speed is constant from the signal representing the

speed, which serves for generating the feedback signal by a variable frequency and amplitude

that is synthesized by a three-phase inverter. The physical structure for implementation of

this system is composed of a three-phase inverter controlled by a digital signal processor

from Texas Instruments TMS320F28335, that estimates the motor speed by acquiring

current signals. Everywhere, control is implemented through the controller in a high-level

visual environment that generates the necessary code to the processor program. To deepen

the concepts and better understand each part of the project, a literature review was made

on the DC/AC three phase converters, methods of speed control modeling of induction

motors, the technique of width modulation pulse and high-level programming. At the end

of this work, you can check and compare the experimental results obtained in simulation

and in tests on a three phase induction motor 13 hp available in countertop, demonstrating

the validity and advantages of their application.

Keywords: Scalar control. Three-phase inverter. DSC TMS320F28335.

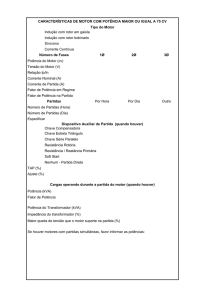

LISTA DE ILUSTRAÇÕES

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

1

2

3

4

–

–

–

–

Curva Conjugado x Rotação (POMÍLIO, 2014). . . . . . . . . . . . . .

Campo Girante (POMÍLIO, 2014). . . . . . . . . . . . . . . . . . . . .

Campo Girante em máquina de 4 polos (POMÍLIO, 2014). . . . . . . .

Modelos de Circuitos para Motor de Indução (POMÍLIO, 2014) a)Circuito

do rotor, b)Com rotor e estator separados, c)Com rotor refletido ao

lado do estator. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 – Modelo simplificado, por fase, do motor de indução (POMÍLIO, 2014).

6 – Característica torque-velocidade de máquina de indução (POMÍLIO,

2014). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 – Máquina de rotor enrolado (POMÍLIO, 2014). . . . . . . . . . . . . . .

8 – Característica torque versus velocidade para diferentes valores de resistência de rotor (POMÍLIO, 2014). . . . . . . . . . . . . . . . . . . . . .

9 – Curva torque versus velocidade (POMÍLIO, 2014). . . . . . . . . . . .

10 – Controle da tensão do estator por inversor (a) e controlador CA (b)

(POMÍLIO, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11 – Característica torque versus velocidade com controle de frequência

(POMÍLIO, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12 – Característica torque versus velocidade com controle de tensão/frequência

(POMÍLIO, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13 – Característica torque versus velocidade com acionamento por controle

de corrente (POMÍLIO, 2014). . . . . . . . . . . . . . . . . . . . . . . .

14 – Chaves semicondutoras para inversores de tensão e de corrente (POMÍLIO, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15 – Controle IFOC para velocidade. . . . . . . . . . . . . . . . . . . . . . .

16 – Blocodiagrama do inversor de frequência (DINIZ, 2014). . . . . . . . .

17 – Inversor genérico (OLIVEIRA, 2014). . . . . . . . . . . . . . . . . . . .

18 – Característica de tensão de alimentação no retificador (a) Monofásico

(b) Trifásico (DINIZ, 2014). . . . . . . . . . . . . . . . . . . . . . . . .

19 – Retificador (a) Tensão de entrada (b) Retificador não controlado e (c)

Tensão de saída (DINIZ, 2014). . . . . . . . . . . . . . . . . . . . . . .

20 – Circuito Intermediário - Fonte de corrente (a)Tensão de entrada (b)

Reator do circuito intermediário e (c) Corrente de saída com nível CC

ajustável (DINIZ, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . .

21 – Circuito Intermediário - Fonte de tensão (a)Tensão de entrada (b)

Capacitor do circuito intermediário e (c) Tensão de saída (DINIZ, 2014).

22 – Modulação PWM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

24

27

28

28

30

31

35

35

36

36

37

38

39

40

43

44

44

45

45

46

47

48

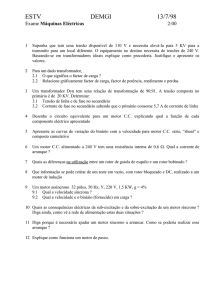

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

23

24

25

26

27

28

29

30

31

32

33

34

35

Figura 36

Figura 37

Figura 38

Figura 39

Figura 40

Figura 41

Figura 42

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

43

44

45

46

47

48

49

50

51

52

53

54

–

–

–

–

–

–

–

–

–

–

–

–

–

Modulação PWM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Diagrama de blocos do protótipo. . . . . . . . . . . . . . . . . . . . . .

Imagem da bancada. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Inversor trifásico. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Modelo elétrico do retificador monofásico. . . . . . . . . . . . . . . . .

Kit DSC TMS320F28335. . . . . . . . . . . . . . . . . . . . . . . . . .

Exemplo do ambiente de simulação do Matlab / Simulink. . . . . . . .

Diagrama de blocos do controle em malha aberta. . . . . . . . . . . . .

Sinais de frequência e amplitude convertidos de analógico para digital .

Rampa gerada pelo sinal de frequência. . . . . . . . . . . . . . . . . . .

Bloco do seno e cosseno sintetizados pela rampa. . . . . . . . . . . . .

Bloco da Transformada Inversa de Clarke. . . . . . . . . . . . . . . . .

Bloco do estimador do ângulo de posição do rotor (TEXAS INSTRUMENTS, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

– Controle de Campo Orientado de PMSM (TEXAS INSTRUMENTS,

2014). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

– Controle de Campo Orientado Sensorless de PMSM (TEXAS INSTRUMENTS, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

– Estimador de posição baseado no fluxo do rotor do Sliding Mode (TEXAS INSTRUMENTS, 2014). . . . . . . . . . . . . . . . . . . . . . . .

– Coordenadas e vetores de tensão e de corrente de PMSM (TEXAS

INSTRUMENTS, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . .

– Circuito do estimador do ângulo de posição do rotor. . . . . . . . . . .

– Bloco do estimador de velocidade a partir do ângulo estimado do rotor

(TEXAS INSTRUMENTS, 2014). . . . . . . . . . . . . . . . . . . . . .

– As formas de onda da posição do rotor em ambos os sentidos. (TEXAS

INSTRUMENTS, 2014). . . . . . . . . . . . . . . . . . . . . . . . . . .

– Circuito do estimador de velocidade. . . . . . . . . . . . . . . . . . . .

– Sinal da tensão alternada da rede. . . . . . . . . . . . . . . . . . . . . .

– Sinal da Tensão de entrada retificada. . . . . . . . . . . . . . . . . . . .

– Retificador Monofásico. . . . . . . . . . . . . . . . . . . . . . . . . . .

– Módulo IGBT. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

– Inversor utilizado no protótipo. . . . . . . . . . . . . . . . . . . . . . .

– Tensão de Linha entre as fases A e B. . . . . . . . . . . . . . . . . . . .

– Tensão da Fase B. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

– Sinal de corrente de linha da fase A e B. . . . . . . . . . . . . . . . . .

– Motor utilizado em bancada. . . . . . . . . . . . . . . . . . . . . . . .

– Sinal da tensão da rede retificada com o dobrador de tensão. . . . . . .

– Sinal da tensão de linha entre as fases A e B. . . . . . . . . . . . . . .

48

53

54

55

55

56

57

58

59

59

60

60

62

62

63

63

64

67

67

68

69

72

72

73

73

74

74

75

75

76

77

77

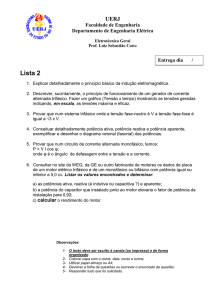

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

Figura

55

56

57

58

59

60

61

62

63

64

65

66

67

–

–

–

–

–

–

–

–

–

–

–

–

–

Sinal da tensão da fase B. . . . . . . . . . . . . . . . . . . . . . . . .

Sinal da corrente de linha das fases A e B. . . . . . . . . . . . . . . .

Protótipo com o neutro do motor com a referência do inversor. . . . .

Sinal da tensão de linha entre as fases A e B. . . . . . . . . . . . . .

Sinal da tensão da fase B. . . . . . . . . . . . . . . . . . . . . . . . .

Controle em malha aberta com estimador. . . . . . . . . . . . . . . .

Placa de condicionamento de sinais de corrente. . . . . . . . . . . . .

DSC TMS320F28335. . . . . . . . . . . . . . . . . . . . . . . . . . .

Bloco da transformada de Clarke. . . . . . . . . . . . . . . . . . . . .

Ângulo de posição do rotor estimado simulado no PSIM. . . . . . . .

Ângulo de posição do rotor estimado simulado no Matlab / Simulink.

Ângulo de posição do rotor estimado. . . . . . . . . . . . . . . . . . .

Sinal do bloco que estima a velocidade a partir do ângulo de posição do

rotor simulado no Matlab / Simulink. . . . . . . . . . . . . . . . . . .

Figura 68 – Sinal do bloco que estima a velocidade a partir do ângulo de posição do

rotor simulado no PSIM. . . . . . . . . . . . . . . . . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

78

78

79

79

80

81

81

82

82

83

83

84

. 84

. 85

LISTA DE ABREVIATURAS E SIGLAS

A/D

Analógico/Digital

BEMF

Força Eletromotriz

CA

Corrente Alternada

CC

Corrente Contínua

CC/CA

Corrente contínua/Corrente alternada

CI

Circuito integrado

CPU

Unidade de Processamento Central

CV

Cavalo Vapor

D

Razão Cíclica

D/A

Digital/Analógico

DFOC

Controle Orientado de Campo Direto

DSP

Processador de Sinais Digitais

DSC

Controlador de Sinais Digitais

DTC

Controle de Torque Direto

GTO

Tiristores com a Porta Desligada

IFOC

Controle Orientado de Campo Direto

IGBT

Transistor Bipolar de Porta Isolada

PMSM

Motor Sincrono Magnético-Permanente

PWM

Modulação por Largura de Pulso

rpm

Rotações por Minuto

V/F

Tensão/Frequência

LISTA DE SÍMBOLOS

𝑒˜𝑠

𝐸𝑓

Vetores BEMF (alfa/beta)

Tensão de alimentação

𝑓0

Frequência de corte do filtro

𝑓1

Frequência fundamental da tensão estatórica

𝑓

Frequência da rede

𝑓𝑏

Frequência base

𝑓𝑐

Frequência de corte

𝑓𝑒

Frequência da corrente no estator

𝑓𝑓

Frequência fundamental da tensão de alimentação

𝑓𝑟

Frequência da corrente no rotor

I

Corrente rotórica

𝐼2

Matrix identidade 2x2

𝐼𝑛

Corrente nominal

𝐼𝑟′

Corrente do rotor

𝑖𝑠

Corrente real do motor

𝑖˜𝑠

Corrente estimada alfa/beta

𝐾11

Constante (depende do material e do projeto da máquina)

k

Parâmetro do ganho de controle do escorregamento

K

Constante de torque de número de pólos, enrolamentos, unidades empregadas, etc

L

Indutância do estator

𝐿𝑚

Indutância de magnetização

n

Velocidade de rotação mecânica

N

Velocidade síncrona

p

Número de pares de pólos

𝑃𝑐

Perdas no material ferromagnético

𝑃𝑔

Potência no entreferro

𝑃𝑖

Potência de entrada

𝑃𝑛

Potência nominal

𝑃𝑜

Potência de saída

𝑃𝑠

Perdas no cobre

R

Resistência de fase do estator

𝑅𝑚

Resistência relacionada às perdas no ferro

𝑅𝑟

Resistência do enrolamento

𝑅𝑠

Resistência do enrolamento do estator

s

Escorregamento

S

Escorregamento percentual

𝑠𝑚𝑎𝑥

Escorregamento máximo

T

Período de amostragem

𝑇𝑑

Torque desenvolvido

𝑇𝑜

Torque

𝑇𝑜𝑛

Intervalo de tempo que a função é não nula

𝑇𝑠

Período da função

𝑇𝑚𝑚

Torque de carga

𝑇𝑚𝑎𝑥

Torque máximo

𝑉1

Tensão estatórica

𝑉𝑛

Tensão nominal

𝑉𝑝

Valor de tensão pico

𝑉𝑐𝑐

Tensão retificada CC

𝑉𝑒𝑓

Valor eficaz da tensão de entrada

𝑉𝑓 𝑛

Tensão de fase

𝑉𝑟𝑚𝑠

Valor da tensão de linha

𝑋𝑚

Reatância de magnetização

𝑋𝑟

Indutância de dispersão

𝑋𝑠

Reatância de dispersão

𝑋𝑟𝑏

Reatância a rotor bloqueado

z

Gerador de controle impulsionado por erro entre a corrente estimada

do motor e a corrente real.

𝛼

Componente alfa

𝛽

Componente beta

𝜂

Rendimento

𝜃˜𝑒

Ângulo do rotor estimado

𝜏𝑐

Constante de tempo do filtro passa baixa

𝜐𝑠*

Tensão do estator do eixo das componentes alfa e beta (Valpha/Vbeta)

cos 𝜃𝑠

Ângulo entre tensão e corrente

𝜑𝑚

Fluxo de magnetização

cos 𝜑

Fator de potência

𝜔

Frequência angular

𝜔𝑒

Posição do rotor

𝜔^𝑒

Velocidade do rotor

SUMÁRIO

1

1.1

1.2

1.3

1.4

1.5

INTRODUÇÃO GERAL

Introdução . . . . . . . . .

Problema . . . . . . . . . .

Justificativa . . . . . . . .

Objetivo Geral . . . . . . .

Estrutura do Trabalho . .

.

.

.

.

.

.

18

18

19

20

20

20

2

2.1

2.2

2.3

2.4

2.5

2.5.1

2.5.2

2.5.3

2.6

2.6.1

2.6.2

2.6.3

2.6.4

2.6.5

2.7

2.7.1

2.7.2

2.8

2.8.1

2.8.2

FUNDAMENTAÇÃO TEÓRICA . . . . . . . . . . . . . . . . .

Motores de Indução . . . . . . . . . . . . . . . . . . . . . . . . . .

Vantagens do Motor de Indução . . . . . . . . . . . . . . . . . . .

Aplicações dos Motores de Indução Trifásicos . . . . . . . . . .

Máquina de Indução Trifásica . . . . . . . . . . . . . . . . . . . .

Tipos de Acionamento das Máquinas de Indução . . . . . . . .

Chave Estrela - Triângulo . . . . . . . . . . . . . . . . . . . . . . .

Partida Eletrônica (Soft-Starter) . . . . . . . . . . . . . . . . . .

Partida usando o Inversor de Frequência . . . . . . . . . . . . .

Métodos de Controle de Velocidade de um Motor de Indução

Controle pela Resistência do Rotor . . . . . . . . . . . . . . . . .

Controlador da Tensão do Estator . . . . . . . . . . . . . . . . .

Controle pela Variação da Frequência do Estator . . . . . . . .

Controle da Tensão e da Frequência . . . . . . . . . . . . . . . .

Controle da Corrente . . . . . . . . . . . . . . . . . . . . . . . . .

Controle do Modelo Dinâmico . . . . . . . . . . . . . . . . . . . .

Algumas Formas de Controle Vetorial . . . . . . . . . . . . . .

Controle Vetorial de Campo Orientado Indireto . . . . . . . . .

Inversores de Frequência . . . . . . . . . . . . . . . . . . . . . . .

Retificador de Entrada e Link CC . . . . . . . . . . . . . . . . .

Circuito Intermediário . . . . . . . . . . . . . . . . . . . . . . . . .

Inversores fonte de corrente (I-converters) . . . . . . . . . . . . . . . .

Inversores fonte de tensão (U-converters) . . . . . . . . . . . . . . . .

Técnicas de Modulação . . . . . . . . . . . . . . . . . . . . . . . .

Modulação PWM . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Geração do PWM Senoidal . . . . . . . . . . . . . . . . . . . . . .

DSP - Processador Digital de Sinais . . . . . . . . . . . . . . . .

Principais Características do DSP . . . . . . . . . . . . . . . . .

22

22

25

26

26

32

32

32

33

34

35

35

37

38

39

40

42

43

43

44

46

2.8.2.1

2.8.2.2

2.9

2.9.1

2.9.2

2.10

2.10.1

.

.

.

.

.

.

.

.

.

.

.

.

. . . . . . . . . .

. . . . . . . . . . .

. . . . . . . . . . .

. . . . . . . . . . .

. . . . . . . . . . .

. . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

46

46

47

47

48

49

49

2.10.2

2.10.3

2.11

2.12

Apresentação do TMS320F28335 . . . . .

Compilador para o TMS320F28335 . . .

Driver . . . . . . . . . . . . . . . . . . . . . .

Conclusão do Capítulo . . . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

3

3.1

3.2

3.2.1

DESENVOLVIMENTO PRÁTICO . . . . . .

Introdução . . . . . . . . . . . . . . . . . . . . . .

Diagrama de blocos do Protótipo . . . . . . . .

Princípio de Funcionamento do Protótipo . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

50

. . 51

. . 51

. . 51

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

Inversor trifásico para alimentação do motor trifásico . . . . . . . . .

Comando para acionamento das chaves . . . . . . . . . . . . . . . . . .

Programação do processador . . . . . . . . . . . . . . . . . . . . . . .

Controle em Malha Aberta . . . . . . . . . . . . . . . . . . . . . .

Relação V/F . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Controle em Malha Aberta com o Estimador de Velocidade . .

Estimar o Ângulo de Posição do Rotor . . . . . . . . . . . . . .

Estimar a Velocidade a Partir do Ângulo de Posição do Rotor

Conclusão . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

53

53

53

54

71

71

71

76

4.2

4.3

RESULTADOS E DISCUSSÃO . . . . . . . . . . . . . . . . . .

Funcionamento do Protótipo . . . . . . . . . . . . . . . . . . . . .

Protótipo com o Retificador Monofásico . . . . . . . . . . . . .

Protótipo com o Retificador Dobrador de Tensão . . . . . . .

Protótipo com o Retificador Dobrador de Tensão com o Neutro Ligado ao Neutro do Motor . . . . . . . . . . . . . . . . . .

Controle do Protótipo com o Estimador . . . . . . . . . . . . . .

Conclusão . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5

CONCLUSÃO . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

87

6

REFERÊNCIAS . . . . . . . . . . . . . . . . . . . . . . . . . . .

88

APÊNDICES

92

APÊNDICE A – SCRIPT DO ESTIMADOR DE POSIÇÃO

DO ROTOR . . . . . . . . . . . . . . . . . . .

93

3.2.1.1

3.2.1.2

3.2.1.3

3.3

3.3.1

3.4

3.4.1

3.4.2

3.5

4

4.1

4.1.1

4.1.2

4.1.3

54

56

57

58

61

61

62

67

70

78

80

86

APÊNDICE B – SCRIPT DO ESTIMADOR DE VELOCIDADE A PARTIR DA POSIÇÃO DO ROTOR . . . . . . . . . . . . . . . . . . . . . . .

94

ANEXOS

95

ANEXO A – PRIMEIRA PÁGINA DO DATASHEET DO

IRAMS10UP60A . . . . . . . . . . . . . . . . . .

96

18

1 INTRODUÇÃO GERAL

1.1

Introdução

Máquinas de corrente alternada, em especial a máquina de indução, possuem como

caracteríticas serem construtivamente simples e robustas, quando comparadas com as

máquinas de corrente contínua (POMÍLIO, 2014), além de que apresentam menor massa,

para um mesmo valor de potência, o que gera um custo menor para sua aquisição e

manutenção. Quando é realizado um acionamento controlado, os conversores e sistemas de

controle necessários são mais complexos do que aqueles utilizados em máquinas de corrente

contínua, portanto, é necessário uma plataforma de alimentação da máquina para ser

controlada. O controle de sua velocidade necessita da variação de parâmetros dos sinais de

alimentação da máquina como a frequência e a amplitude. A alimentação e o controle de

uma máquina de corrente alternada mais usual é feito pelo uso de um conversor corrente

contínua/ corrente alternada. Resumidamente, este conversor nada mais é que um inversor

trifásico comandado por sinais de controle gerados por um processador. As estratégias de

controle comumente utilizadas nos conversores são:

∙ Controle Escalar: baseia-se no conceito original do conversor de frequência:

impõe no motor uma determinada tensão/frequência, visando manter a relação

V/F constante. O controle é realizado em malha aberta e a precisão da velocidade

é função do escorregamento do motor, que varia em função da carga, já que a

frequência no estator é imposta. O controle escalar é o mais utilizado, devido

à sua simplicidade e ao fato de que na maioria das aplicações não requer alta

exatidão e/ou rapidez no controle de velocidade (WEG, 2006).

∙ Controle Vetorial: possibilita atingir um elevado grau de exatidão e rapidez

no controle do torque e da velocidade do motor. O controle decompõe a corrente

do motor em dois vetores: um que produz o fluxo magnetizante e outro que

produzem torque, regulando separadamente o torque e o fluxo (WEG, 2006).

O controle escalar apresenta uma estrutura mais simples, cujas principais características consistem no seu baixo custo de implementação e no erro de regime permanente

reduzido (KRAUSE, 2013). A metodologia de controle Proporcional-Integrador (PI) é usualmente empregada na estratégia de controle escalar V/F de motores de indução trifásicos

(Krishnan, 2001; Trzynadlowski, 2001). Entretanto, além do projeto de um controlador

convencional solicitar o modelo matemático da planta do sistema, a dificuldade de se

identificar os parâmetros precisos de um comportamento complexo, não-linear e variante

Capítulo 1. Introdução Geral

19

no tempo, as quais são inerentes a uma planta real, pode tornar o processo de ajuste fino

dos parâmetros dos controladores muito dispendioso (Dazhi et alii, 2004; Callai et alii,

2007).

As principais diferenças entre os dois tipos de controle são que o controle escalar só

considera as amplitudes das grandezas elétricas instantâneas (fluxos, correntes e tensões),

referindo-as ao estator, e seu equacionamento baseia-se no circuito equivalente do motor, ou

seja, são equações de regime permanente. Já o controle vetorial admite a representação das

grandezas elétricas instantâneas por vetores, baseando-se nas equações espaciais dinâmicas

da máquina, com as grandezas referidas ao fluxo enlaçado pelo rotor, ou seja, o motor

de indução é visto pelo controle vetorial como um motor de corrente contínua, havendo

regulação independente para torque e fluxo (WEG, 2006).

O trabalho foi desenvolvido no Laboratório de Controle Avançado, Robótica e

Engenharia Biomédica. Como suporte foram utilizados materias e componentes eletrônicos

adquiridos pela Fundação Araucária.

1.2

Problema

O controle escalar é a técnica de controle que utiliza a variação da tensão e frequência

dentro de uma relação fixa com o objetivo de manter constante o fluxo magnético do

entreferro. Este controle pode ser feito em malha aberta ou em malha fechada. Em malha

aberta, o escorregamento é desprezado e o controle é feito através de uma velocidade de

referência, e a partir desta são feitas aplicações de valores de tensão e frequência. No controle

escalar, não é necessário conhecer os parâmetros do motor, pois a modelagem matemática

não é usada, não sendo possível assim efetuar um controle de torque adequado. Contudo,

em malha fechada, consegue-se aperfeiçoar o desempenho, pois sistemas com realimentação

apresentam uma melhor capacidade em seguir a entrada, são menos compassivas a variações

dos parâmetros, são reduzidos os efeitos de distorções além de outras vantagens. Porém,

para fechar a malha, usualmente é necessário o auxílio de dispositivos eletromecânicos de

forma a realizar a leitura do posicionamento e velocidade do eixo do motor. Usualmente,

esses equipamentos possuem um custo elevado e são aplicados onde se demanda um melhor

desempenho, ou valor agregado, para justificar o seu uso. Portanto, neste trabalho, será

desenvolvido um código de programa para estimar a velocidade do motor trifásico de

indução, a fim de reduzirem os custos para fechamento de malha e possibilitar um melhor

desempenho do sistema.

Capítulo 1. Introdução Geral

1.3

20

Justificativa

Devido aos processos em que o controle de velocidade dos motores está envolvido,

aliado a viabilidade econômica e confiabilidade, surgiu como necessidade a implementação

de dispositivos que venham a controlar a velocidade dos motores de indução. O uso de

dispositivos eletromecânicos que conta ou reproduz pulsos elétricos a partir do movimento

rotacional de seu eixo, os encoders, são utilizados para controlar a velocidade dos motores

de indução. Porém, para este trabalho, foi desenvolvido um estimador de velocidade

programado que faz a estimativa da posição do rotor e a partir dessa informação estima

a velocidade do motor. Quando a eficiência, baixo custo e o controle do acionamento

do motor de indução se torna uma preocupação, o estimador programado fornece uma

solução viável e diminui o custo do sistema de acionamento, o que é desejado. O projeto e

a implementação de um inversor trifásico controlado por um controlador digital de sinais

aplicado ao controle escalar de velocidade de um motor de indução trifásico possibilitará

agregar conhecimentos de programação de processadores digitais de sinais.

1.4

Objetivo Geral

Construir um inversor trifásico que utilize controle digital para realizar o controle

de uma máquina CA, a partir do controlador TMS320F28335 da (Texas Instruments,

2014). O inversor de frequência trifásico foi construído, bem como, o hardware de controle

do inversor. Em seguida, foi elaborado o programa para o processador utilizando como

técnica a prototipagem rápida, no ambiente visual de alto nível do Matlab / Simulink.

Finalmente, testes e simulações foram realizados e coletados com o intuito de comprovar

resultados teóricos com práticos.

1.5

Estrutura do Trabalho

O presente trabalho é constituído em cinco capítulos. O primeiro capítulo, de

caráter introdutório, apresenta a proposta do trabalho e nele está contida a introdução

geral, descreverá o problema em questão, a justificativa, o objetivo e a estruturação do

trabalho.

O segundo capítulo é destinado à fundamentação teórica sobre motores de indução

trifásicos, conversores CC-CA trifásico, além de analisar o controle escalar de velocidade e

todas as informações teóricas necessárias ao desenvolvimento do projeto.

O terceiro capítulo apresentará a descrição da parte experimental, além de informações que fornecerão todo o embasamento teórico necessário ao desenvolvimento do

estimador.

Capítulo 1. Introdução Geral

21

O quarto capítulo apresentará as simulações e os resultados práticos obtidos, bem

como comparação destes para os diferentes tipos de controle.

Finalmente, no quinto capítulo serão apresentadas as conclusões finais, baseadas

em todo o trabalho realizado.

22

2 FUNDAMENTAÇÃO TEÓRICA

2.1

Motores de Indução

Neste capítulo serão abordados os principais conceitos sobre motores de indução,

conversores corrente contínua/ corrente alternada trifásicos, além da análise do controle

escalar de velocidade e de todas as informações teóricas necessárias ao desenvolvimento do

projeto.

O motor elétrico é uma máquina que transforma energia elétrica em energia

mecânica. O motor de indução tem sido o motor mais empregado nas instalações indústriais

desde o início da utilização da energia elétrica em corrente alternada, sendo adequado para

quase todos os tipos de máquinas acionadas, devido ao baixo custo, robustez e simplicidade

na sua construção, além da enorme versatilidade de adaptação a diversos tipos de cargas.

Opera usualmente com uma velocidade constante que varia ligeiramente com a carga

mecânica aplicada ao eixo. O seu nome vem do fato de que a corrente no rotor não provém

diretamente de uma fonte de alimentação, mas é induzido nele pelo movimento relativo

dos condutores do rotor e do campo girante produzido pelas correntes no estator. Também

é conhecido como motor assíncrono de corrente alternada, pois a velocidade do rotor

nunca pode atingir a velocidade do campo girante, isto é, a velocidade síncrona. Se esta

velocidade fosse atingida, os condutores do rotor não seriam cortados pelas linhas de força

do campo girante e consequentemente não surgiriam as correntes induzidas e o conjugado

do motor seria nulo (GARCIA, 2014).

O motor de indução trifásico é composto fundamentalmente de duas partes: estator

e rotor. O estator é a parte fixa do motor. Possui enrolamentos alojados nas ranhuras

existentes na periferia interna de um núcleo de ferro laminado. As correntes trifásicas

que circulam pelos enrolamentos do estator vão gerar, em cada fase, campos pulsantes,

defasados de um ângulo igual ao ângulo da defasagem entre as tensões aplicadas, cujos

eixos de simetria são fixos no espaço, mas cuja resultante é um campo que gira num

determinado sentido, denominado campo girante. A outra parte do motor é denominada

rotor. Pode ser construído de duas formas: o rotor curto circuitado conhecido como gaiola

de esquilo, e o rotor bobinado. O núcleo magnético para os dois tipos são compostos de

ferro laminado. O rotor bobinado consta de um núcleo em tambor, provido de ranhuras

nos quais enrolamentos semelhantes aos do estator se encontram alojados, configurando o

mesmo número de pólos. No rotor trifásico os enrolamentos do rotor bobinado geralmente

se encontram ligados em estrela, sendo três anéis coletores acoplados ao eixo ligados às

três extremidades livres dos enrolamentos do rotor, facilitando a inserção de resistores

variáveis série em cada fase (GARCIA, 2014).

Capítulo 2. Fundamentação Teórica

23

O rotor do tipo gaiola consta de um núcleo em tambor, provido de ranhuras,

nas quais são alojados fios ou barras de cobre curto-circuitados nos extremos por anéis.

Na prática, as barras não isoladas da gaiola de esquilo são inseridas num núcleo de aço

laminado perto da periferia do rotor e são conectadas entre si através de anéis de curto

circuito adequadamente situados nas extremidades do rotor. Esta construção simples faz o

motor de gaiola de esquilo ser o mais robusto e de menor custo entre todos os motores de

indução (GE, 2104).

Portanto, o princípio geral de operação do motor assíncrono consiste no surgimento

de um campo girante devido às correntes do estator e este campo girante induz uma

força eletromotriz nos condutores do rotor. A força eletromotriz no rotor dará origem às

correntes de valor igual ao quociente da força eletromotriz pela respectiva impedância e, a

partir disso, um conjugado é produzido em função da reação criada pelas correntes sobre

o campo girante, forçando o rotor girar no mesmo sentido do campo girante.

O campo girante, embora os eixos de simetria sejam fixos no espaço, nada mais é

do que a resultante dos campos pulsantes gerados por cada fase que apresenta defasagem

de ângulo igual às existentes entre as tensões aplicadas, que gira num determinado sentido.

Considerando-se o estator de um motor de indução trifásico, as três fases situadas nas

ranhuras do estator são ligadas na configuração estrela ou triângulo a uma fonte de

alimentação trifásica. As tensões aplicadas se acham defasadas de 120o graus elétricos, e

nas três fases originam correntes iguais defasadas entre si de 120o elétricos. Estas correntes

determinam um campo de valor constante a partir da combinação dos campos magnéticos

pulsante respectivamente por elas gerado. O campo determinado gira com uma velocidade

constante que depende do número de pólos para os quais o estator foi enrolado e também

da freqüência da fonte (GARCIA, 2014).

A velocidade de rotação do campo, dada em rpm, é a velocidade síncrona, dada

pela Equação 2.1

𝑛=

60.𝑓

𝑝

(2.1)

O sentido de rotação do campo é um dos fatores para determinar o sentido de

rotação do motor, depende de duas condições. Da sequência das tensões e das ligações das

três fases, que poderá ser invertido modificando duas fases quaisquer do estator com a

linha de alimentação.

𝑛=

120.𝑓𝑓

.(1 − 𝑠)

𝑝

(2.2)

Quando o motor estiver girando a "vazio", ou seja, sem nenhuma carga acoplada

ao eixo, o rotor gira com velocidade muito próxima à velocidade síncrona. Porém, se

Capítulo 2. Fundamentação Teórica

24

acopladas cargas, correntes com maior intensidade são induzidas para desenvolver o

conjugado necessário e o rotor se atrasa em relação ao campo girante.

A frequência da corrente no rotor é dada pelo pelo produto da frequência da corrente

presente no estator pelo valor do escorregamento, pode ser visto na Equação 2.3.

𝑓𝑟 = 𝑠.𝑓𝑒

(2.3)

O escorregamento é a diferença de velocidade entre o fluxo e o rotor e o seu valor

aumenta se houver aumento da carga. O escorregamento é caracterizado pela Equação 2.4.

𝑆=

𝑁 −𝑛

.100

𝑁

(2.4)

Conforme o tipo e tamanho do motor, o escorregamento é dado em porcentagem e

normalmente seus valores giram em torno de 1 % a 5%.

Uma importante característica para qualquer motor de indução é a curva do conjugado

versus rotação e está ilustrada na Figura 1.

Figura 1 – Curva Conjugado x Rotação (POMÍLIO, 2014).

Conjugado nominal é definido como sendo o conjugado necessário para produzir a

potência nominal quando a rotação é nominal. O termo conjugado máximo é o conjugado

máximo que o motor irá desenvolver com tensão e freqüência nominal sem queda brusca

na rotação. Na prática, o valor do conjugado máximo deve ser o mais alto possível, por

duas razões. Primeiro, o motor deve ser capaz de vencer eventuais picos de carga, como

pode acontecer em certas aplicações. Outro motivo é que o motor não deve "arriar", isto é,

perder abruptamente as velocidades, quando ocorrem excessivas quedas de tensão.

Capítulo 2. Fundamentação Teórica

25

O conjugado de partida, conhecido como rotor bloqueado é o conjugado mínimo

que o motor irá desenvolver em repouso com tensão e freqüência nominal. Já o conjugado

mínimo é definido como o conjugado mínimo que o motor vai desenvolver durante o período

que este irá sair da condição de repouso até adquirir a rotação em que o conjugado máximo

ocorre. Normalmente, este valor não deve ser muito baixo, portanto a curva não deve

apresentar uma depressão acentuada na aceleração, para que a partida não seja muito

demorada, sobreaquecendo o motor, especialmente nos casos de alta inércia ou partida

com tensão reduzida. Para alguns motores que não têm um conjugado máximo definido, o

conjugado mínimo é o menor conjugado desenvolvido até a rotação nominal.

O conjugado do motor de indução varia aproximadamente com o quadrado da

tensão aplicada aos seus terminais. A 90% de tensão de partida, o conjugado de partida será

reduzido a aproximadamente 81% do valor à tensão nominal. Baixa resistividade das barras

do rotor (resistência rotórica) resulta em alta rotação nominal (baixo escorregamento), o

que resulta em alto rendimento e as perdas rotóricas são proporcionais ao escorregamento.

Alta resistência rotórica fornece alto conjugado de partida com baixa corrente de partida,

mas resulta em baixo rendimento nominal (GE, 2014).

Os valores das correntes alternadas para os motores trifásico são determinadas pela

Equação 2.5:

𝐼𝑛 = √

𝑃𝑛

3.𝑉𝑛 . cos 𝜑.𝜂

(2.5)

Na maioria dos motores, o valor da corrente na partida chega a ser de cinco a sete

vezes o valor da corrente nominal a plena carga e não depende da carga acionada, seu valor

reduz com o aumento da velocidade. Após chegar a sua velocidade nominal, fornecendo

uma potência nominal e não tendo nenhuma ocorrência de sobrecarga, a corrente atinge

seu valor máximo, que é o nominal.

2.2

Vantagens do Motor de Indução

As máquinas de corrente alternada, em especial a máquina de indução, são construtivamente mais simples e robustas comparadas com as máquinas de corrente contínua,

sendo assim uma melhor alternativa para acionamentos controlados, pois possui certas vantagens sobre o motor de corrente contínua, isto porque na sua estrutura não Hà comutador.

Apresenta menor massa, aproximadamente de 20 a 40 % a menos, para potências iguais,

o que leva a um custo de aquisição menor e manutenção mais fácil quando comparadas

com as máquinas de corrente contínua equivalentes. Outra vantagem é que o consumo de

energia do motor de indução trifásico nos processos de aceleração e frenagem é menor. Com

estes motores, é possível obter maiores velocidades, o que resulta em potências maiores.

Capítulo 2. Fundamentação Teórica

26

Talvez uma de suas desvantagens que o motor de indução possui em relação ao motor de

corrente contínua é a dependência entre o fluxo e a tensão no estator, o que não ocorre

nos motores de corrente contínua que possuem excitação independente. Este fator é um

limitante pra reduzir a faixa de variação de velocidade do motor, quando controlado por

variação da tensão do estator.

No acionamento controlado, os sistemas de controle necessários se tornam mais

sofisticados do que aqueles utilizados para as máquinas de corrente contínua. Portanto é

necessário analisar o custo geral e não apenas o custo em relação ao motor. Porém, os custos

para esses controles têm diminuído com o passar do tempo, devido ao surgimento de novas

técnicas, como o controle vetorial, que permite um desempenho dinâmico considerável no

sistema e devido à evolução dos sistemas eletrônicos que permitem o controle do motor

por variação da tensão e frequência do estator simultaneamente, enquanto o custo da

produção das máquinas não teve uma variação significativa. Assim, as vantagens anteriores

das máquinas de corrente contínua podem ser consideradas bem menores, quase nulas, e,

portanto analisando o sistema no geral, a máquina em conjunto com o seu acionamento, o

custo total tende a ser mais vantajoso para o motor de indução.

2.3

Aplicações dos Motores de Indução Trifásicos

Os motores de indução do tipo gaiola são utilizados nos mais diversos segmentos

da indústria, para acionamento de máquinas ou equipamentos que requeiram torque

variável ou constante, tais como ventiladores, bombas, trituradores, correias transportadoras, compressores, laminadores, misturadores e outros. Os motores com rotor bobinado

são normalmente aplicados em cargas que possuem elevada inércia ou altos conjugados

resistentes na partida. Também são utilizados quando há limitações de corrente de partida

no sistema de alimentação. São utilizados para acionamento de cargas como: moinhos de

bolas, moinhos de cimento, ventiladores, exaustores, laminadores e picadores, aplicados na

indústria de cimento, mineração, siderurgia, entre outras (WEG, 2014).

2.4

Máquina de Indução Trifásica

Uma máquina de indução trifásica possui enrolamentos de estator nos quais é

aplicada a tensão alternada de alimentação. O rotor pode ser composto por uma gaiola

curto-circuitada ou por enrolamentos que permitam circulação de corrente. De qualquer

forma, por efeito transformador, o campo magnético produzido pelos enrolamentos do

estator induz correntes no rotor, de modo que, da interação de ambos os campos magnéticos,

será produzido o torque que levará a máquina à rotação (POMÍLIO, 2014).

Capítulo 2. Fundamentação Teórica

27

A característica trifásica da alimentação do estator e a distribuição espacial dos

enrolamentos é considerar que o campo produzido pelo estator é girante. As correntes

induzidas no rotor irão produzir um campo que terá como característica acompanhar o

campo girante do estator.

No eixo da máquina, o torque produzido é ocasionado pelo fato da velocidade do

rotor ser diferente da velocidade do campo girante. Se o rotor girar na mesma velocidade

do campo girante, não vai existir variação de fluxo pelos enrolamentos do rotor e sendo

assim não haverá corrente induzida.

A Figura 2 mostra o campo girante do estator.

Figura 2 – Campo Girante (POMÍLIO, 2014).

A corrente induzida no rotor possui uma frequência que é a diferença das frequências

angulares existentes entre o rotor e o campo girante. Portanto, na partida com a máquina

parada, as correntes serão de 60 Hz. À medida que a máquina ganha velocidade, a frequência

vai caindo até atingir a velocidade de regime tipicamente a poucos Hertz (POMÍLIO,

2014).

A velocidade angular do campo girante depende do número de polos e da frequência

de alimentação da máquina. O número de polos está em função do número de enrolamentos

simetricamente deslocados no estator alimentados pela mesma tensão de fase. Portanto, se

três enrolamentos estiverem dispostos num arco de 180o , sendo cada um para cada fase, e

os outros três ocuparem o outro semi-perímetro do estator está máquina possuirá 4 polos.

O campo girante conta com pólos magnéticos intercalados e simetricamente distribuídos. A Figura 3 ilustra tal situação. O campo resultante observado no entreferro

da máquina apresenta os polos resultantes deslocados espacialmente de 90o um do outro

devido à simetria circular das máquinas. A resultante no centro do arranjo é nula, porém

o que importa é o fluxo presente no entreferro. Uma rotação de 180o no eixo corresponde

a um ciclo completo das tensões de alimentação, ou seja 360 graus elétricos (POMÍLIO,

2014).

Capítulo 2. Fundamentação Teórica

28

Figura 3 – Campo Girante em máquina de 4 polos (POMÍLIO, 2014).

A velocidade síncrona é dada pela Equação 2.6.

𝑁=

120.𝜔

𝑝

(2.6)

O modelo de um motor de indução por fase pode ser observado na Figura 4.

Figura 4 – Modelos de Circuitos para Motor de Indução (POMÍLIO, 2014) a)Circuito

do rotor, b)Com rotor e estator separados, c)Com rotor refletido ao lado do

estator.

A corrente do rotor é dada pela Equação 2.7.

𝐼𝑟′ =

𝑅𝑟′

𝑠

𝐸𝑟

+ 𝑗.𝑋𝑟′

(2.7)

O modelo do rotor pode, então, ser modificado, a fim de que o escorregamento

afete apenas a resistência do rotor, como se vê na Figura 4b , onde se inclui também um

circuito equivalente para o estator (POMÍLIO, 2014).

Capítulo 2. Fundamentação Teórica

29

Refletindo o lado do rotor para o do estator, obtém-se o circuito equivalente

demonstrado na Figura 4c. As perdas no cobre podem ser estimadas pela Equação 2.8 e

Equação 2.9:

𝑃𝑠 = 3.𝐼𝑠2 .𝑅𝑠

(2.8)

𝑃𝑟 = 3.𝐼𝑟2 .𝑅𝑟

(2.9)

São estimadas pela Equação 2.10 as perdas no material ferromagnético.

𝑃𝑐 =

3.𝑉𝑚2

3.𝑉𝑠2

≈

𝑅𝑚

𝑅𝑚

(2.10)

A potência no entreferro da máquina, que é transferida para o rotor, pode ser

observada pela Equação 2.11.

𝑃𝑔 = 3.𝐼𝑟2 .

𝑅𝑟

𝑠

(2.11)

A potência responsável pela produção do torque eletromagnético é dada pela

Equação 2.12.

𝑃𝑑 = 𝑃𝑔 − 𝑃𝑟 = 𝑃𝑔 .(1 − 𝑠)

(2.12)

O torque é visto na Equação 2.13

𝑇𝑑 =

𝑃𝑑

𝑃𝑔

=

𝜔𝑚

𝜔𝑠

(2.13)

Na Equação 2.15 é possível observar a potência de entrada.

𝑃𝑖 = 𝑃𝑐 + 𝑃𝑠 + 𝑃𝑔 = 3.𝑉𝑠 .𝐼𝑠 . cos 𝜃𝑠

(2.14)

A potência desenvolvida menos as perdas mecânicas 𝑃𝑥 (atrito e ventilação) constitui

a potência de saída:

𝑃𝑜 = 𝑃𝑑 − 𝑃𝑥

(2.15)

A eficiência é dada pela Equação 2.16:

𝜂=

𝑃𝑜

𝑃𝑑 − 𝑃𝑥

=

𝑃𝑖

𝑃𝑐 + 𝑃 𝑠 + 𝑃𝑔

(2.16)

Capítulo 2. Fundamentação Teórica

30

Sendo 𝑃𝑔 ≫ (𝑃𝑐 + 𝑃𝑠 ) e 𝑃𝑑 ≫ 𝑃𝑥 , a eficiência é, aproximadamente:

𝜂 ≈1−𝑠

(2.17)

Normalmente 𝑅𝑚 possui um valor muito grande e 𝑋𝑚 ≫ (𝑅𝑠 + 𝑋𝑠 ) , o ramo

relativo à magnetização pode ser representado apenas pela reatância sendo representada

na entrada do circuito, como mostrado na Figura 5.

Figura 5 – Modelo simplificado, por fase, do motor de indução (POMÍLIO, 2014).

A impedância de entrada do motor considerando o modelo simplificado, pode ser

observada pela Equação 2.18.

𝑍𝑖 =

−𝑋𝑚 .(𝑋𝑠 + 𝑋𝑟 ) + 𝑗.𝑋𝑚 .(𝑅𝑠 + 𝑅𝑠𝑟 ))

𝑅𝑠 + 𝑅𝑠𝑟 + 𝑗.(𝑋𝑚 + 𝑋𝑠 + 𝑋𝑟 )

(2.18)

A defasagem entre tensão e corrente na entrada é mostrada na Equação 2.19.

𝜃𝑚 = 𝜋 − arctan(

𝑅𝑠 + 𝑅𝑠𝑟

𝑋𝑚 + 𝑋𝑠 + 𝑋 𝑟

) + arctan(

)

𝑋𝑠 + 𝑋 𝑟

𝑅𝑠 + 𝑅𝑠𝑟

(2.19)

Da Figura 5 a corrente do rotor é:

𝐼𝑟 =

[(𝑅𝑠 +

𝑅𝑠 2

)

𝑠

𝑉𝑠

+ (𝑋𝑠 + 𝑋𝑟 )2 ]1/2

(2.20)

A Figura 6 mostra a curva torque versus velocidade do motor alimentado com uma

fonte de tensão senoidal. A forma de onda típica é obtida considerando a amplitude e

freqüência fixa da fonte de alimentação.

∙ Tração (0 ≤ 𝑆 ≤ 1);

∙ Regeneração 𝑆 < 0;

∙ Reversão (1 ≤ 𝑆 ≤ 2)

Capítulo 2. Fundamentação Teórica

31

Figura 6 – Característica torque-velocidade de máquina de indução (POMÍLIO, 2014).

O rotor gira no mesmo sentido do campo girante em tração e, à medida que o

escorregamento vai aumentando, o torque também aumenta, aproximadamente linear,

enquanto o fluxo do entreferro mantém constante. No rotor a variação da tensão induzida

diferente da impedância é linear com o escorregamento, sendo que a tensão induzida e a

impedância são responsáveis pela corrente do rotor.

Na região linear é que se dá a operação normal do motor, uma vez que, se o torque

de carga exceder 𝑇𝑚𝑚 , o motor, perdendo o seu torque, irá parar, levando as elevadas

perdas no rotor, devido às altas correntes induzidas (POMÍLIO, 2014).

Na região de regeneração, o rotor e campo girante estão se movendo no mesmo

sentido, mas a velocidade mecânica, 𝜔𝑚 , é maior do que a velocidade síncrona, acarretando

em um escorregamento negativo. A máquina irá operar como um gerador e entregará

potência ao sistema que estiver conectado ao estator, quando a resistência equivalente do

rotor for negativa. A característica torque versus velocidade é semelhante a operação em

tração com um valor de pico maior.

O comportamento do rotor na região de reversão é diferente e estará em oposição

ao campo girante provocando assim um escorregamento maior que 1. Isto ocorre quando

se inverte duas fases do estator, provocando a mudança no sentido de rotação do campo.

O torque produzido opõe-se ao movimento do rotor, levando a uma frenagem da

máquina. Nesta situação as correntes são elevadas enquanto o torque presente é pequeno.

Internamente na máquina pode surgir um excessivo aquecimento devido à dissipação de

energia retirada da massa girante. Não se recomenda tal modo de operação (POMÍLIO,

2014).

Capítulo 2. Fundamentação Teórica

2.5

32

Tipos de Acionamento das Máquinas de Indução

Os motores de indução modernos são projetados de forma a suportar a tensão

plena na partida sem danos ao enrolamento do motor. Os motores de porte maior possuem

correntes de partida com tensão plena que podem comprometer fracos sistemas de potências.

Durante a partida os motores elétricos requerem da rede de alimentação uma corrente de

valor elevado, na ordem de 6 a 8 vezes o seu valor nominal. Todo motor dimensionado para

acionar adequadamente uma determinada carga acoplada ao seu eixo necessita, durante a

partida, possuir em cada instante o conjugado do motor, superior ao conjugado resistente

da carga. Portanto um sistema de partida eficiente garante uma maior vida útil do motor,

menos custos operacionais, além de dar a equipe de manutenção da indústria tranquilidade

no desempenho das tarefas. A seguir serão apresentados alguns métodos de partidas para

motores trifásicos.

2.5.1

Chave Estrela - Triângulo

O acionamento de um motor elétrico através de chaves estrela-triângulo só é possível

se este possuir seis terminais acessíveis e estes dispuserem de dupla tensão nominal. O

acionamento é feito, inicialmente, ligando o motor na configuração estrela até que ele

alcance uma velocidade próxima ao regime, quando esta conexão é desfeita e executada a

ligação em triângulo. A troca da ligação durante a partida é acompanhada por uma elevação

de corrente, fazendo com que as vantagens da sua redução desapareçam se a comutação

for antecipada em relação ao ponto ideal. Durante a partida em estrela, o conjugado e a

corrente de partida ficam reduzidos a 1/3 de seus valores nominais. Neste caso, um motor

só pode partir através de chave estrela triângulo quando seu conjugado, na ligação em

estrela, for superior ao conjugado na carga do eixo. Devido ao baixo conjugado de partida

e relativamente constante a que fica submetido o motor, as chaves estrela-triangulo são

mais adequadamente empregadas em motores cuja partida se dá em vazio (FARIAS, 2014).

2.5.2

Partida Eletrônica (Soft-Starter)

As chaves de partida eletrônica (soft-starter) são chaves estáticas microprocessadas

projetadas para acelerar/desacelerar e proteger motores de indução trifásicos. Através

do ajuste do ângulo do disparo dos tiristores, controla-se a redução da tensão aplicada

ao motor. A soft-starter proporciona uma partida suave ao motor de indução evitando

as sobrecorrentes transitórias de partida e, portanto, as sobretensões resultantes na rede

elétrica. Ela pode substituir com vantagens a tradicional chave de partida estrela-triângulo.

O ângulo de disparo de cada par de tiristores é controlado eletronicamente para aplicar uma

tensão variável no motor durante a aceleração. No final do período de partida, ajustável

conforme a aplicação, a tensão atinge seu valor pleno após uma aceleração suave ou

Capítulo 2. Fundamentação Teórica

33

uma rampa ascendente, ao invés de ser submetido a transição brusca, como ocorre com

os métodos de partida por auto-transformador, ligação estrela-triângulo, etc. Com isso,

consegue-se manter a corrente de partida próxima da nominal e com suave variação, como

desejado (WEG, 2014).

2.5.3

Partida usando o Inversor de Frequência

O inversor de freqüência é usado sempre que existe a necessidade de variar a

velocidade de um motor, direta ou inversamente proporcional, em função do sistema de

funcionamento de uma máquina ou sistema. Os conversores de frequência são equipamentos

eletrônicos que fornecem controle sobre a velocidade de motores elétricos de corrente

alternada através da conversão das grandezas da rede de alimentação convencional, que

são a tensão e frequência, em grandezas variáveis. Apesar do princípio de funcionalidade

ser o mesmo, houve grandes mudanças entre os primeiros conversores de frequência e

os atuais, devido principalmente à evolução dos componentes eletrônicos com destaque

aos tiristores e aos microprocessadores digitais. O princípio de funcionamento de um

inversor de frequência está no fato de que a velocidade síncrona de um motor é função

da frequência da rede de alimentação e do número de polos do motor. Quando existe

a variação da frequência da rede de alimentação, há também a variação da velocidade

do mesmo, proporcional à variação da frequência. Logo, o inversor de frequência deve

controlar a frequência do sinal que alimenta o motor. Após a entrada de alimentação

em corrente alternada no inversor a tensão é retificada para tensão contínua. O sinal

alternado necessário para alimentar o motor é feito através de uma técnica chamada de

PWM, ou modulação por largura de pulso, que reconstrói o valor de tensão na saída do

inversor, porém com uma frequência definida pelo usuário que pode ser de 0Hz até 500Hz,

dependendo do modelo e do fabricante do inversor (PINHEIRO, 2014).

Portanto é possível verificar que para realizar a partida nos motores de indução

trifásica pode-se utilizar vários métodos nos quais cada um apresenta suas vantagens e

desvantagens, dependendo do aspecto particular ou do parâmetro que se quer considerar.

São muitas grandezas envolvidas, tais como corrente de partida, torque inicial, tempo de

aceleração, etc, que o projetista deve conhecer para o dimensionamento e parametrização

dos componentes. Antigamente os dispositivos eletromecânicos eram amplamente utilizados,

com os usos de contatores e relés, para realizar as partidas nos motores de indução. Somente

em pequenas aplicações, como no caso de bombas de recalque com vazão ajustável, é que

se utilizavam equipamentos para a variação da velocidade do motor de indução trifásico.

Nesse caso, a variação de velocidade era feita por meio de dispositivos com embreagens,

com grande perda de energia. O aparecimento de circuitos eletrônicos controlados por

tiristores veio para melhorar não só o controle de variação da velocidade do motor de

indução trifásico em serviço, como também o controle de realizar partidas e paradas

Capítulo 2. Fundamentação Teórica

34

suaves da máquina. Esses dispositivos eletrônicos representam uma nova era no campo de

aplicação do motor de indução trifásico, são os conversores de freqüência e soft-starters

que trazem grandes vantagens no controle de partida e parada nos motores de indução

trifásicos.

A conciliação do aproveitamento das vantagens ocasionadas, com a necessidade de

eliminar alguns inconvenientes, é um apelo à capacidade dos engenheiros eletricistas no

sentido de aperfeiçoar cada vez mais, os dispositivos de partida em motores de indução

(RABELO, 2014).

2.6

Métodos de Controle de Velocidade de um Motor

de Indução

Basicamente existem dois tipos de controle: o escalar e o vetorial. O controle

escalar impõe no motor uma determinada tensão/frequência, visando manter essa relação

constante, fazendo com que o motor trabalhe com o fluxo constante. Este tipo de controle

é aplicado quando não existe necessidade de respostas rápidas a comandos de torque e

velocidade e é interessante quando há conexão de vários motores a um único inversor.

O controle é realizado em malha aberta e a exatidão da velocidade se dá em função do

escorregamento do motor, que varia em função da carga, já que a frequência no estator é

imposta. O controle escalar é o mais utilizado devido à sua simplicidade e devido ao fato

de que a grande maioria das aplicações não requer alta precisão e/ou rapidez no controle

da velocidade (WEG, 2104).

É atingido um elevado grau de exatidão e rapidez no controle do torque e da

velocidade do motor quando utilizado o método de controle vetorial. Esse método de

controle decompõe a corrente do motor em dois vetores sendo um que produz o fluxo

magnetizante e outro que produz torque. Ele pode ser realizado tanto em malha aberta

quanto em malha fechada. Em malha aberta o controle vetorial também é conhecido como

sensorless.

As técnicas de controle a seguir são utilizadas para variar a velocidade de um motor

de indução:

∙ Controle da resistência do rotor;

∙ Controle da tensão do estator;

∙ Controle da frequência do estator;

∙ Controle da tensão e da frequência do estator;

∙ Controle da corrente.

Capítulo 2. Fundamentação Teórica

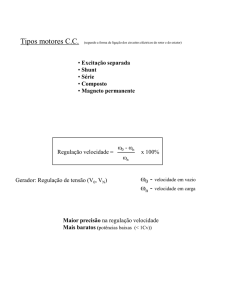

2.6.1

35

Controle pela Resistência do Rotor

Para uma máquina de rotor enrolado são inseridas resistências que são somadas à

própria impedância do rotor. Isso pode ser visto na Figura 7.

Figura 7 – Máquina de rotor enrolado (POMÍLIO, 2014).

A variação de 𝑅𝑥 move a curva torque versus velocidade da máquina, como está

mostrado na Figura 8:

Figura 8 – Característica torque versus velocidade para diferentes valores de resistência

de rotor (POMÍLIO, 2014).

De acordo com a Figura 8, dado um torque, o aumento da resistência do rotor

resulta na diminuição na velocidade mecânica. Com esse método, é permitido elevar o

torque de partida e limitar a corrente de partida. Porém este método possui baixa eficiência

devido à dissipação de potência sobre as resistências, tanto que este tipo de acionamento

foi usado especialmente em situações que requeriam grande número de partidas e paradas,

além de elevado torque. Para a boa operação da máquina é fundamental o balanceamento

entre as 3 fases.

2.6.2

Controlador da Tensão do Estator

Da Equação 2.21 conclui-se que o torque é proporcional ao quadrado da tensão

aplicada ao estator.

𝑇𝑚𝑎𝑥

𝐾.𝐸𝑓2

=

2.(𝑠𝑚𝑎𝑥 .𝑋𝑟𝑏 )2

(2.21)

Capítulo 2. Fundamentação Teórica

36

Assim para um determinado valor de torque, o escorregamento aumenta quando há

uma redução na tensão e uma diminuição na velocidade, como está mostrado na Figura 9.

Figura 9 – Curva torque versus velocidade (POMÍLIO, 2014).

Este acionamento não é possível ser realizado a cargas que precisam de alto torque

e nem elevado conjugado de partida. Com a redução do torque disponível, a faixa de ajuste

de velocidade é estreita. O acionamento não é realizado se a curva do torque cruza a curva

da máquina além do ponto de torque máximo.

São denominados de classe D motores construídos para este tipo de funcionamento

e possuem elevada resistência de rotor, de modo que a faixa de variação de velocidade se

torne maior e não seja muito severa a perda de torque em baixas velocidades (POMÍLIO,

2014).

Um controlador de tensão CA composto por tiristores operando com controle de

fase pode variar a tensão de fase. É muito utilizado em sistemas que possuem baixo

desempenho e potência que não precisam de alto torque na partida. O inversor trifásico

é mais uma opção, operando com tensão contínua ajustável e com frequência constante,

utilizando modulação por largura de pulso. Isso limita a corrente de partida reduzindo a

tensão na partida. A Figura 10 mostra os acionamentos descritos.

Figura 10 – Controle da tensão do estator por inversor (a) e controlador CA (b) (POMÍLIO,

2014).

A tensão induzida é proporcional à frequência e ao fluxo no entreferro. Sendo assim,

quando a tensão é reduzida no estator, o mesmo irá ocorrer com o fluxo no entreferro e

Capítulo 2. Fundamentação Teórica

37

por consequência, com o torque. Se o escorregamento tiver valor aproximado de 0,33%, a

corrente irá a um valor máximo com uma tensão mais baixa.

2.6.3

Controle pela Variação da Frequência do Estator

Com o controle da frequência da fonte, que é a mesma frequência encontrada no

estator do motor de indução, o torque e a velocidade podem ser variados.

Sendo assim quando os valores de tensão e frequência alcançam seus valores

nominais, por consequência o fluxo de entreferro do motor também estará no valor nominal.

Se, por exemplo, diminuir a frequência e mantiver a tensão constante, o fluxo do entreferro

irá aumentar, saturando o motor, alterando seus parâmetros e a característica da curva

torque versus velocidade. Para baixas frequências, o valor das reatâncias irá diminuir e

as correntes tendem a aumentar. Não é muito usual utilizar este tipo de controle. Se a

frequência atingir valores acima do seu valor nominal, o torque e o fluxo diminuem. Se a

velocidade síncrona à frequência nominal for denominada 𝜔𝑏 , a velocidade síncrona e o

escorregamento em outras frequências de excitação serão:

𝜔𝑠 = 𝑏.𝜔𝑏

𝑠=

𝜔𝑚

𝑏.𝜔𝑏 − 𝜔𝑚

=1−

𝑏.𝜔𝑏

𝑏.𝜔𝑏

(2.22)

(2.23)

A expressão do torque pode ser vista na Equação 2.24

𝑇𝑑 =

3.𝑅𝑠 .𝑉𝑠2

𝑠.𝑏.𝜔𝑏 .[(𝑅𝑠 + 𝑅𝑠𝑠 )2 + (𝑏.𝑋𝑠 + 𝑏.𝑋𝑟 )2 ]

(2.24)

Para diferentes valores de b as curvas abaixo ilustram o torque versus velocidade.

Figura 11 – Característica torque versus velocidade com controle de frequência (POMÍLIO,

2014).

Capítulo 2. Fundamentação Teórica

38

Pode se observar que abaixo da velocidade base o torque é limitado ao seu valor

nominal. Quando a frequência é aumentada isso permite elevar a velocidade, porém às

custas da perda do torque. Esta característica é semelhante aos motores de corrente

contínua quando se faz a elevação da velocidade pelo método do enfraquecimento do

campo. Uma alimentação dessa forma pode ser obtida por meio de um inversor que forneça

uma tensão constante, variando apenas a frequência (POMÍLIO, 2014).

2.6.4

Controle da Tensão e da Frequência

Se o fluxo do entreferro for constante, o torque máximo não sofrerá alterações.

Pra manter o torque com seu valor máximo, a relação entre a tensão e a frequência que

alimenta o motor de indução tem que ser constante.

A Figura 12 mostra a curva característica torque versus velocidade para este tipo

de controle, para as velocidades abaixo da velocidade base.

Figura 12 – Característica torque versus velocidade com controle de tensão/frequência

(POMÍLIO, 2014).

Uma vez que a tensão nominal da máquina não deve ser excedida, este tipo de

acionamento aplica-se para velocidades abaixo da velocidade base. O acionador mais usual

é o de onda quase quadrada, que permite ajustar simultaneamente tensão e frequência.

Um inversor de onda quadrada necessita de uma tensão no barramento CC variável. Para

velocidades muito baixas pode-se ainda fazer uso de ciclo conversores (conversores CA-CA).

À medida que a frequência se reduz, o fluxo de entreferro tende a diminuir devido à queda

de tensão na impedância série do estator, levando à redução na tensão aplicada sobre

a reatância de magnetização, o que conduz à necessidade de se elevar a tensão em tais

situações para se manter o torque. (POMÍLIO, 2014).

Capítulo 2. Fundamentação Teórica

2.6.5

39

Controle da Corrente

Neste tipo de controle é possível controlar o torque do motor variando a corrente

do rotor porém, como se tem acesso à corrente do estator, é somente ela que pode ser

controlada diretamente. As equações da corrente Equação 2.25 e Equação 2.26 do torque

produzidos podem ser visualizadas a seguir:

𝐼𝑟 =

𝑅𝑠 +

𝑅𝑠

𝑠

𝑗.𝐼𝑖 .𝑋𝑚

+ 𝑗(𝑋𝑚 + 𝑋𝑠 + 𝑋𝑟 )

3.𝑅𝑟 .(𝑋𝑚 .𝐼𝑖 )2

𝑇𝑑 =

𝑠.𝜔𝑠 [(𝑅𝑠 + 𝑅𝑠𝑠 )2 + (𝑋𝑚 + 𝑋𝑠 + 𝑋𝑟 )2 ]

(2.25)

(2.26)

O torque de partida é dado quando s vale 1.

𝑇𝑠 =

3.𝑅𝑟 .(𝑋𝑚 .𝐼𝑖 )2

𝜔𝑠 [(𝑅𝑠 + 𝑅𝑠𝑠 )2 + (𝑋𝑚 + 𝑋𝑠 + 𝑋𝑟 )2 ]

(2.27)

Com o torque máximo o escorregamento é dado pela Equação 2.28.

𝑠𝑚 = ± √︁

𝑅𝑟

𝑅𝑠2 + (𝑋𝑚 + 𝑋𝑠 + 𝑋𝑟 )2

(2.28)

O torque máximo é dado pela Equação 2.29, quando é desprezado o efeito da

impedância no estator.

𝑇𝑚 =

3.𝐿2𝑚

.𝐼𝑖2

2.(𝐿𝑚 + 𝐿𝑟 )

(2.29)

A Figura 13 mostra a característica torque versus velocidade para valores diferentes

de correntes de entrada.

Figura 13 – Característica torque versus velocidade com acionamento por controle de

corrente (POMÍLIO, 2014).

É possível observar que o torque máximo independe da frequência. Quando o

escorregamento valer 1 na partida a razão 𝑅𝑠𝑟 é reduzida, de maneira que a corrente que

Capítulo 2. Fundamentação Teórica

40

flui pela indutância de magnetização é pequena, produzindo assim um fluxo baixo e,

consequentemente, um torque pequeno. Assim que a máquina acelera o escorregamento

diminui e, consequentemente, aumentam a corrente de magnetização, o fluxo e o torque,

no sentido da saturação do material ferromagnético. Para evitar a saturação do material

ferromagnético, o motor deve ser acionado na região instável da curva torque versus

velocidade, mas isso só é possível em malha fechada e com controle sobre a tensão terminal

da máquina para impedir a sua saturação.

Uma corrente com valor eficaz constante pode ser suprida por inversores de corrente.

Tais inversores são obtidos tendo no barramento CC uma fonte de corrente contínua,

tipicamente realizada por um indutor, sobre o qual é controlada a corrente. Isto significa

que as chaves devem permitir passagem de corrente em apenas um sentido, sendo capazes de

bloquear tensões com ambas as polaridades. A Figura 14 mostra as chaves semicondutoras

utilizadas nos diferentes tipos de inversores (POMÍLIO, 2014).

Figura 14 – Chaves semicondutoras para inversores de tensão e de corrente (POMÍLIO,

2014).

2.7

Controle do Modelo Dinâmico

Essas estratégias de controle surgiram em estudos utilizando uma nova metodologia

apoiada no modelo vetorial da máquina de corrente alternada. Utilizando-se de conceitos

matemáticos conseguiu formular uma teoria geral para o comportamento dinâmico das

máquinas de indução e como desacoplar a planta de controle, controlando as correntes

do estator representadas por um vetor, este modelo é complexo e não-linear. Este tipo de

controle baseia-se em projeções que transformam um sistema trifásico em outro sistema

composto por duas coordenadas, ou seja, transformando o modelo da máquina de indução

em um modelo similar ao de corrente contínua alcançando o desacoplamento entre o

controlador de fluxo e o de torque, tornando o controle mais eficaz.

Capítulo 2. Fundamentação Teórica

41

Um dos métodos de controle vetorial mais utilizado para acionamento das máquinas

de corrente alternada de alto desempenho, é o controle vetorial por orientação de fluxo

(LEONHARD, 1985). Este se encontra fundamentado no conhecimento da posição espacial

do vetor fluxo para o qual se deseja a orientação, ou seja, fluxo de entreferro, de estator

ou de rotor, podendo ser classificada ainda em direto ou indireto (LORENZ, 1994).

Os controladores vetoriais possuem a necessidade do conhecimento do valor exato

da magnitude e posição do campo girante, o que cria a exigência do uso de sensores de

fluxo colocados no interior da máquina, inviabilizando sua utilização em determinados

sistemas, seja pela dificuldade de acesso, já que necessitariam de modificações na sua

estrutura para a adaptação ou pelo alto custo dos sensores. Uma forma de contornar estas

limitações consiste na utilização de estimadores baseados no modelo vetorial da máquina.

No caso de orientação indireta no fluxo do rotor, a velocidade de rotação utilizada é

medida por meio de um encoder e é feita a estimação da constante de tempo elétrica do rotor

e da frequência angular de escorregamento, esta sendo feita a partir das correntes do estator

no sistema síncrono. Este método é de simples implementação, possui desacoplamento

entre as componentes do fluxo do rotor, fazendo com que o motor de indução alcance

um desempenho igual ou superior ao motor de corrente contínua. Possui uma grande

sensibilidade à variação dos parâmetros elétricos da máquina, em especial a constante de

tempo elétrica do motor, sendo esta a sua principal desvantagem. Desde que as correntes

e a velocidade de rotação sejam medidas com boa exatidão, uma vez que são entradas do

sistema de controle, o desempenho do sistema fica sensível apenas à variação da constante

de tempo elétrica do rotor.

Os parâmetros do motor de indução variam principalmente com a temperatura e o

nível de fluxo no entreferro. Os fenômenos que provocam esta variação são a temperatura

e o efeito pelicular que fazem variar as resistências do estator e do rotor e a saturação

magnética que afeta as indutâncias mútuas e próprias do motor.

Na orientação direta podem ser utilizadas bobinas auxiliares ou as medidas das

grandezas terminais do motor, geralmente as tensões e correntes do estator. Tem como

vantagem sua robustez, uma vez que a posição do fluxo é determinada a partir das tensões

e correntes medidas, ao contrário do método indireto, onde é utilizado um valor estimado

do escorregamento. A complexidade de operação a baixas velocidades de rotação é sua

desvantagem, uma vez que nessa região, a força contraeletromotriz apresenta magnitudes

comparáveis à queda de tensão na resistência do estator, além das dificuldades resultantes

do processo de integração dos sinais em baixa frequência (HERNÁNDEZ, 1999).

O conjugado eletromagnético pode ser controlado por meio da frequência de escorregamento da variável escolhida para excitar a máquina, ou pela componente de uma segunda

variável (variável de conjugado) em quadratura com a variável de excitação. O controle

por quadratura é eminentemente do tipo vetorial e utiliza normalmente controladores

Capítulo 2. Fundamentação Teórica

42

no referencial do fluxo a ser controlado, já a estratégia de controle por escorregamento

pode ser implementada também na forma escalar e o referencial para implementação dos

controladores pode ser qualquer um (JACOBINA, 2005).

Modelos representados em coordenadas de campo do estator e do entreferro são

preciosos e permitem a estimação de fluxo e da velocidade de rotação mecânica utilizando

a leitura das correntes e tensões dos enrolamentos da máquina, mas exigem um grande

esforço computacional devido ao elevado número de equações presentes neles. Já a escolha

do vetor no fluxo do rotor leva a uma representação através de um número reduzido de

equações sem perdas significativas de exatidão, necessitando apenas das correntes de fase

do estator e da velocidade de rotação mecânica (SANTISTEBAN, 2001).

2.7.1

Algumas Formas de Controle Vetorial

Dentre as formas de controle vetorial destacam-se o controle de campo orientado

direto (DFOC – Direct Field Oriented Control), controle direto de torque (DTC – Direct