DIFICULDADES DE IMPLANTAÇÃO DO SISTEMA DA QUALIDADE EM PEQUENAS

E MEDIAS EMPRESAS ALIMENTICIAS

Alexandre Adriano Ferreira1, Renata Jerônymo Jorvino2, Rodrigo Arouca Santos3, Thais Ravazzi

Pires Silva4.

Orientador: Profº. Eng. Me. Sandro da Silva Pinto5.

1,2,3,4

Acadêmicos do Curso Pós-Graduação Lato Sensu em Qualidade e Produtividade Empresarial

do Centro Universitário de Lins-Unilins, Lins-SP, Brasil.

5

Docente do Curso Pós-Graduação Lato Sensu em Qualidade e Produtividade Empresarial do

Centro Universitário de Lins-Unilins, Lins-SP, Brasil.

Resumo

A

alimentação

da

população,

principalmente a partir de meados do século

XX, está relacionada ao fenômeno da

concentração demográfica nas áreas urbanas e

ao distanciamento crescente entre as zonas

produtoras de alimento e as consumidoras.

Entre as alterações no estilo de vida, incluiuse o incremento considerável no número de

refeições realizadas fora de casa e aumento da

demanda por alimentos prontos ou préprontos. Nesse contexto, a proteção da saúde

humana contra danos causados por alimentos

contaminados por agentes químicos, físicos

ou biológicos, ganha destaque. A segurança

alimentar qualitativa pode ser entendida como

a aquisição pelo consumidor de alimentos de

boa qualidade, livres de contaminação de

natureza química (resíduos de produtos),

biológica (organismos patogênicos), físicas

(vidros, pedras e outros), ou de outras

substâncias que possa ocasionar problemas à

saúde. A aplicação das Boas Práticas de

Fabricação

(BPF)

é

de

primordial

importância, tendo em vista que se apresenta

como um subsídio do sistema de garantia a

qualidade, que versa em instituir normas que

padronizem e determinem processos e

metodologias que regulamentam todas as

atividades de fabricação de um produto e/ou

cumprimento de um serviço. Portanto, este

artigo tem por objetivo através da revisão

bibliográfica, mostrar a importância da

qualidade dos serviços de alimentação nas

MPE.

Palavras chaves: Administração, Qualidade,

Micro e Pequenas Empresas Alimentícias.

1 Introdução

As enfermidades alimentares, que

antigamente representavam um número

reduzido de casos, geralmente limitados ao

âmbito familiar, saíram dos limites

domiciliares para atingir um número maior de

indivíduos.

A qualidade higiênico-sanitária como

fator de segurança alimentar tem sido

vastamente analisada e discutida, uma vez que

as doenças conduzidas por alimentos são um

dos fundamentais fatores que cooperam para

os índices de morbidade nos países da

América Latina e do Caribe. De acordo com o

Comitê World Health Organization / Food

and Agriculture Organization admite que

doenças oriundas de alimentos contaminados

são, provavelmente, o maior problema de

saúde no mundo contemporâneo. As

principais causas são consequências do

reaquecimento e refrigeração inadequados e

da preparação com muita antecedência,

aumentando o tempo de espera para consumo.

(AKUTSU et al., 2005).

Para afiançar que sejam preparados de

modo a garantir a segurança do consumidor

devem ser tomadas medidas de prevenção e

controle em todas as fases da cadeia

produtiva. Por razões pautadas com a

amostragem, metodologia e distribuição de

microrganismos, a análise microbiológica, por

si só, não avaliza a segurança de um produto

final analisado. Este aspecto é garantido pela

implementação de medidas preventivas, tais

como o cumprimento de Boas Práticas para

Serviços de Alimentação e a aplicação do

Sistema de Análise de Perigos e Pontos

Críticos de Controle (APPCC), constituindo

as análises microbiológicas uma parte do

sistema.

O número de pessoas que buscam uma

alimentação mais saudável e equilibrada

aumenta a cada dia. Uma maior ingestão de

frutas, verduras e legumes vem substituindo

os elevados teores calóricos de dietas ricas em

carboidratos e gorduras. Essa preocupação

com a saúde se deve à estreita relação entre

alimentação e doenças crônicas.

É preocupante que apesar de toda a

evolução observada nas várias fases das

cadeias produtivas dos diversos alimentos,

existe uma tendência de aumento de doenças

transmitidas pelos alimentos, que sejam

causadas por contaminação proveniente do

local de produção, ou na fase de

processamento, comercialização, manipulação

do consumidor, entre outras.

Um problema enfrentado pelas

empresas de menor porte é a carência de

informação, ou também, a não adesão às

novas tendências. Nas empresas alimentícias

isso pode acontecer em razão dos seus

diretores não reconhecerem as necessidades

ou não alcançarem, de forma administrativa,

conservar sistemas, que desencadeariam

modificações, de forma a aperfeiçoar a

qualidade e a segurança dos produtos para o

consumidor.

Nesse contexto, o este artigo tem por

objetivo através da revisão bibliográfica,

mostrar a importância da qualidade dos

serviços de alimentação nas MPE.

Informações produzidas através dos

dados coletados no presente estudo buscam

esclarecer que a implantação dos Sistemas de

gestão de segurança seria lucrativa saída para

estes problemas. Contudo, a deficiência desta

visão para a qualidade pode contribuir na taxa

de mortalidade das empresas, sobretudo das

Micro e Pequenas Empresas (MPE).

2.1.1 A importância da Micro e Pequena

Empresa na economia brasileira e

O papel das micro e das pequenas

empresas na economia brasileira é muito

significativo, em função do número de

pessoas envolvidas nestas organizações como

também pela representatividade percentual

delas em relação ao total de empresas

existentes.

Em pesquisa realizada por Ramiro;

Carvalho (2002), foi constatado que o povo

brasileiro é um dos maiores empreendedores

do mundo, pois 25% das pessoas

economicamente ativas são donos de

empresas, representando um total de 18

milhões de pessoas.

Já nas ultimas décadas, o crescimento

do número de micro e pequenas empresas no

Brasil, segue em um ritmo bastante

acentuado. Segundo o Serviço de Apoio às

Micro e Pequenas Empresas (SEBRAE,

2008), no período de 1990 a 1999 foram

constituídas no Brasil 4,9 milhões de

empresas, das quais 2,7 milhões eram micro e

pequena empresas, representando 55% do

total.

Nos anos de 2003, 2004 e 2005, foram

constituídas 486.616 micro e pequenas

empresas no Brasil.

Zavislak (2004, p. 185) afirma que:

Desde a abertura da economia, processos

de decisão estratégica cada vez mais

delicados e complexos passaram a ser

vividos pelas empresas nacionais, e em

especial pelas Micro e Pequenas

Empresas. Deste modo, a cooperação

entre Micro e Pequenas Empresas, seja

por meio de franquias, fortalecimento de

cadeias produtivas, alianças estratégicas

ou fusões, parece ser a estrutura

concreta, adequada. Num país dominado

por Micro e Pequenas Empresas que tem

um baixo nível de competência

tecnológica, a construção de verdadeiras

redes de empresas é uma alternativa

concreta de crescimento, saindo do foco

por que cooperar, para atingir o foco

como cooperar (ZAVISLAK, 2004, p.

185).

2 Desenvolvimento

2.1 A Micro e Pequena Empresa

Esta situação, segundo Zavislak

(2004), permitirá que haja real geração de

novos

valores

e

verdadeiro

ganho

competitivo.

Entretanto, segundo Tafner (1995) se

existe um consenso de que as micro e

pequenas empresas são importantes para a

economia dos países, que precisam de uma

legislação diferenciada e que funcionam como

elemento estabilizador da economia, de outra

parte não existe um critério único aceito

nacional ou internacionalmente para a

classificação do porte das empresas.

Tafner (1995) observa que entre

diferentes países existem regras não iguais ou

mesmo pouco semelhantes, e mesmo dentro

do

Brasil,

dependendo

do

órgão

governamental ou da sociedade civil, também

existem critérios muito diferentes para

classificar as organizações em função do seu

porte.

Os critérios diferentes entre países são

fruto de diferenças nas estruturas produtivas,

nos padrões de integração, e na inserção

social de cada programa de apoio. Cada país

tem suas próprias razões para apoiar os

pequenos, e por isso, seus próprios critérios,

conforme Tafner (2005).

Segundo Tafner (1995), no Brasil,

cada agente define seus critérios específicos,

buscando melhor ajustar o seu público-alvo a

seus programas de apoio.

Para o melhor entendimento, é

importante apresentar uma forma reconhecida

de classificação do porte das empresas, e os

critérios para se considerar uma empresa

como de pequeno porte ou micro empresa.

interpretativas

e

algumas

aplicações subjetivas, ao invés de

variáveis numéricas. Algumas

mais comuns consideram alguns

itens

como:

não

possuem

administração especializada; usam

trabalho próprio ou dos familiares;

não

pertencem

a

grupos

financeiros; não tem produção em

escala;

são

organizações

rudimentares; apresentam menor

complexidade do equipamento;

campos de treinamento de mão de

obra especializada e de formação

do empresário;

c) Mistos - envolvem os dois

anteriores de forma mesclada.

Os métodos quantitativos classificam

as empresas basicamente através de duas

formas. Uma delas é o modelo utilizado pelo

Sebrae e outra pela legislação tributária do

país.

A Tabela 1 mostra o critério de

classificação das empresas, utilizado pelo

Sebrae, em função do número de

funcionários.

Tabela 1: Classificação do porte das empresas

segundo o número de funcionários

Porte/Setores

Indústria

Micro

Até 19

Pequena

Até 99

Média

Até 499

Grande

Acima de 500

Fonte: Sebrae (2008)

Comércio/Serviços

Até 9

Até 499

Até 199

Acima de 200

2.1.2 Classificação do porte das empresas

As empresas podem ser classificadas

como micro, pequenas, médias e grandes

empresas através de diversos critérios, que

podem ser basicamente divididos em três

grupos, segundo Tafner (1995):

a) Quantitativos - algumas variáveis

numéricas são utilizadas para

caracterizar as empresas. Algumas

destas variáveis são o número de

funcionários; a receita ou o

faturamento anual; o patrimônio

líquido; capital social; ativo

imobilizado; valor do passivo;

b) Qualitativos - são análises

ambientais ou organizacionais

A pesquisa à legislação tributária do

país remete ao Estatuto da Micro e Pequena

Empresa, de 1999, que é adotado para

conceituar micro e pequena empresa através

da receita bruta anual, cujos valores foram

atualizados pelo Decreto nº 5.028/2004, de 31

de março de 2004, e que são os seguintes:

a) Microempresa - receita bruta anual

igual ou inferior a R$ 433.755,14

(quatrocentos e trinta e três mil,

setecentos e cinquenta e cinco

reais e quatorze centavos);

b) Empresa de Pequeno Porte receita bruta anual superior a R$

433.755,14 e igual ou inferior a R$

2.133.222,00 (dois milhões, cento

e trinta e três mil, duzentos e vinte

e dois reais) (BRASIL, 2004).

Estes critérios são adotados em vários

programas de apoio às Micro e Pequenas

Empresas do governo federal.

De outra parte, deve-se ressaltar

também a existência do regime simplificado

de tributação - simples, e do super simples

que são leis de cunho estritamente tributário e

que adotam critérios diferentes para enquadrar

micro e pequena empresa. Os limites,

conforme disposto na Medida Provisória

275/05 e na lei complementar 123 de 15 de

dezembro de 2006, são:

a) Microempresa - receita bruta anual

igual ou inferior a R$ 240.000,00

(duzentos e quarenta mil reais);

b) Empresa de Pequeno Porte receita bruta anual superior a R$

240.000,00 (duzentos e quarenta

mil reais) e igual ou inferior a R$

2.400.000,00 (dois milhões e

quatrocentos mil reais).

Como resultado da complexidade da

legislação tributária brasileira, cada estado

brasileiro possui diversos conceitos e critérios

para classificar as micro e pequenas empresas,

de acordo com a sua situação econômica e

fiscal própria.

A classificação de pequeno negócio é

meramente uma consideração financeira,

contábil, uma forma de definição, pois na

verdade os pequenos negócios são grandes

geradores de empregos no Brasil (BOHN,

2006).

Do

total

de

estabelecimentos

comerciais e industriais do país, as micro e

pequenas empresas representam 99,3%. No

conjunto, empregam cerca de 8,5 milhões de

um total de 23,7 milhões de trabalhadores

registrados, tanto na iniciativa privada como

em estatais (RAMIRO; CARVALHO, 2002).

Cunha (2002), afirma que de acordo

com os dados da Relação Anual de

Informações Sociais (RAIS), que reúne o total

de empresas formais no Brasil, de 1995 a

2000, as empresas de 100 ou mais

funcionários criaram apenas 88100 empregos.

Neste mesmo período, as empresas de até 99

funcionários, consideradas pequenas, criaram

1,9 milhão de empregos.

No campo de alimentos, as MPE’s

representam um número significativo no

Brasil, somando 98,4 % do total de indústrias

formais. Entretanto, são notados valores

inquietantes nas taxas de mortalidade. A

implantação de sistemas que procurem valorar

segurança e garantia da qualidade é de imensa

valia para as MPE’s deste setor, instituindo

um diferencial de caráter prático em relação

às empresas concorrentes. Proporcionar um

produto de qualidade e com segurança

sanitária ao consumidor é fundamental para

maior presença das empresas, por um longo

tempo. Programas como Boas Práticas de

Fabricação

são

características

que

personalizam as MPE’s,

2.2 Segurança alimentar

2.2.1 Sistemas de Gestão da Qualidade

A evolução dos sistemas de gestão da

qualidade que deu origem às normas ISO

9000 foi o resultado da evolução de normas

instituídas especialmente na área militar.

Normas surgiram na década de 50 devido às

preocupações com os aspectos de segurança

das instalações nucleares e confiabilidade de

artefatos militares.

O objetivo das normas era garantir a

qualidade dos produtos adquiridos através do

estabelecimento de requisitos para o sistema

da qualidade dos

fornecedores em

complemento aos requisitos dos produtos.

Para tal, foram identificados os processos dos

fornecedores que mais influenciavam a

qualidade dos produtos adquiridos e

estabelecidas exigências mínimas para a

condução dessas atividades, sem, no entanto,

definir a forma de atendê-las.

No ano de 1987, as normas ISO 9000

são aprovadas e publicadas. A ISO 9000 foi

baseada na última versão da Norma BS 5750,

sendo aceita rapidamente como um padrão

mundial para Sistemas da Qualidade.

No Brasil, as normas foram traduzidas

pela Associação Brasileira de Norma

Técnicas (ABNT) e rapidamente alcançaram

um grande destaque devido a alguns fatores,

como o Programa Brasileiro da Qualidade e

Produtividade (PBQP), e às exigências de

empresas estatais e governamentais pela

certificação (PAULA, 2004).

Para melhor refletir as novas

abordagens de gestão da qualidade e

aperfeiçoar as práticas organizacionais, a

versão de 1994 sofreu uma revisão em 2000.

Com a revisão, o sistema normativo adotado

pela ISO pressupõe a atualização periódica

das normas, principalmente por se tratar de

uma norma não técnica, que envolve questões

de gestão organizacional em contínuo

processo de mudança. Assim, no dia 15 de

dezembro de 2000, foi publicada a nova

revisão da série ISO 9000 (ISO, 2008).

Com a versão 2000 da série ISO 9000,

o foco, que antes estava em assegurar a

qualidade do produto, incluiu a necessidade

de demonstrar sua capacidade de atingir a

satisfação do cliente, com a aplicação da

melhoria contínua de seus processos e da

prevenção de não conformidades. Em vez de

um sistema de garantia da qualidade, a norma

passa a ser caracterizada como um sistema de

gestão da qualidade.

O sistema da qualidade estabelecido

pela ISO 9001:2000 se destina às empresas

interessadas em implementar um sistema de

gestão da qualidade. A implantação dos

sistemas de qualidade pode ser motivada por

fatores externos, como a exigência do cliente,

ou por fatores internos, como a necessidade

da própria organização em melhorar as

operações internas da empresa (BHUIYAN;

ALAM, 2004).

Uma característica importante do

sistema ISO 9001:2000 é que ele é genérico, o

que significa que a mesma norma pode ser

aplicada a todo tipo de organização, grande

ou pequena, seja qual for seu produto ou

serviço, em qualquer setor de atividade, e seja

qual for seu meio de negócios (NBR ISO,

2000).

A serie ISO 9000:2000 é composta por

quatro normas primárias, sendo que a ISO

9001:2000 refere-se ao Sistema de Gestão de

Qualidade – requisitos.

A ISO 9000:2000 estabelece oito

princípios de gestão que são fundamentais

para a implementação dos requisitos de gestão

da qualidade estabelecidos pela norma. Esses

princípios são fundamentais para a obtenção

de um entendimento global e são relacionados

entre eles. Um melhor entendimento sobre

estes princípios está detalhado a seguir.

a) Foco no cliente - para que a

organização obtenha êxito, é

preciso que atenda às necessidades

e à expectativa dos seus clientes.

Assim, a norma estabelece a

necessidade de ter processos para

identificar os requisitos dos

clientes e medir sua satisfação;

b) Liderança - a alta direção deve

estabelecer as metas e diretrizes

organizacionais

e

o

comprometimento

com

a

qualidade. Ela deve realizar a

avaliação de desempenho para

uma melhoria contínua com foco

no cliente, fornecendo recursos

necessários para implementar e

melhorar os processos;

c) Envolvimento das pessoas - o

envolvimento das pessoas é um

dos principais fatores de sucesso

para a implementação dos sistemas

de qualidade. As pessoas devem

ter consciência da importância do

seu trabalho para o alcance dos

objetivos organizacionais e de

qualidade;

d) Abordagem por processos - os

processos podem ser definidos

como uma sequência de atividades

pré-definidas executadas para

atingir uma saída pré-estabelecida

(TALWAR, 1993). Os processos

de uma organização são definidos

de forma mais genérica como

processos de negócio, que

consistem em um grupo de

atividades

logicamente

relacionadas que utilizam os

recursos de uma organização para

prover os resultados esperados por

ela. Nesse caso, os processos

devem estar direcionados a atingir

os objetivos de qualidade e,

consequentemente, as necessidades

dos consumidores;

e) Visão sistêmica - um sistema pode

ser definido como um conjunto de

elementos que estão relacionados

ou que interagem entre si. A ISO

9000 usa essa conceituação para

definir um sistema de gestão da

qualidade como sendo um

conjunto de atividades interrelacionadas e que interagem entre

si para gerenciar a qualidade;

f) Melhoria contínua - a empresa

deve utilizar as informações dos

sistemas de qualidade para

melhorar seus processos. Para isso,

é importante aplicar o conceito

anterior da gestão dos processos,

visando racionalizar a realização

das atividades, especialmente as

que interfiram no atendimento aos

requisitos,

e

também

sua

padronização;

g) Decisão baseada em fatos - para

tomar uma decisão eficaz, é

necessário se basear na análise de

dados e informações. Para isso,

devem-se analisar as informações

decorrentes do diagnóstico da

situação atual, os indicadores de

desempenho, as auditorias ou outro

meio que possibilite uma avaliação

objetiva baseada na realidade,

isenta

de

opiniões

não

fundamentadas por dados e fatos;

h) Benefícios mútuos na relação com

o fornecedor (relação ganhaganha) - a qualidade e o

desempenho de uma empresa

dependem da qualidade dos

produtos ou serviços de seus

fornecedores e do desempenho no

fornecimento desses produtos ou

serviços.

Manual da Qualidade, pelos procedimentos

documentados, pelas instruções de trabalho e

pelos registros da qualidade.

Fonte: Mello et al. (2002)

Figura 1: Requisitos do Sistema de Gestão da

Qualidade

A abrangência da documentação do

sistema da qualidade pode variar de uma

organização para outra, dependendo de

fatores como tamanho, setor de atuação,

complexidade dos processos e necessidade de

orientações documentadas em função do grau

de capacitação dos recursos humanos.

De um modo geral, a documentação

do sistema da qualidade deve incluir a política

e os objetivos da qualidade, o manual da

qualidade, os procedimentos requeridos pela

ISO 9001:2000, os registros e outros

documentos que se façam necessários à

organização do sistema. A Figura 2 ilustra a

hierarquia e a quantidade de documentos do

sistema da qualidade.

2.2.2 Requisitos

Entre os itens 4 e 8 da norma ISO

9001:2000, são especificados os requisitos do

sistema de Gestão da Qualidade constantes na

ISO 2000, como resumido na Figura 1, numa

adaptação de Mello et al. (2002).

O tópico 4 da norma ISO 9001:2000

define as diretrizes gerais e os requisitos de

documentação da norma, que se compõe pelo

Fonte: Carpinetti; Miguel; Gerolamo (2007)

Figura 2: Tipos e hierarquia de documentos

do sistema da qualidade

O manual da qualidade é o documento

mais importante e mais abrangente, pois

apresenta o sistema de gestão da qualidade da

organização. Abaixo dele, estão os

procedimentos da qualidade, que descrevem

as atividades de gestão da qualidade para as

diferentes

áreas

e/ou

processos

da

organização.

Esses

procedimentos

são

complementados pelas instruções de trabalho

e documentos específicos, que detalham,

sempre que necessário, os procedimentos para

a gestão da qualidade em atividades

específicas.

O tópico 5 versa sobre a

responsabilidade da direção da organização, a

qual

deve

fornecer

evidências

de

comprometimento com os princípios de

gestão da qualidade. Nesse item, estabelece-se

que a direção da organização deve:

a) Criar uma cultura de foco no

cliente,

atendendo

às

suas

necessidades;

b) Estabelecer e implementar uma

política

da

qualidade

da

organização;

c) Estabelecer ou criar condições

para que sejam estabelecidos

objetivos para a gestão da

qualidade;

d) Analisar criticamente o sistema da

qualidade para a melhoria contínua

de sua gestão; e, finalmente,

e) Fornecer os recursos necessários

para a gestão da qualidade.

No tópico 6, é previsto que a

implementação, a manutenção e a melhoria de

um sistema de gestão da qualidade dependem

de recursos humanos e materiais e, portanto,

precisam do comprometimento da alta direção

para prover os recursos necessários. A gestão

dos recursos humanos é base essencial para

que o sistema de gestão da qualidade tenha

êxito. A ISO 9001:2000 valoriza a

capacitação e a conscientização das pessoas

envolvidas com a gestão da qualidade na

organização.

No item 6.3, a norma faz referência

aos recursos de infraestrutura. Nesse tópico, a

ISO 9001 estabelece que a organização deve

determinar, prover e manter a infraestrutura

necessária para o atendimento dos requisitos

dos clientes, incluindo três classes de

recursos: edifícios e espaços de trabalho;

equipamentos, materiais e softwares; e,

serviços de apoio, como transporte e logística.

O tópico 7 da ISO 9001:2000,

realização de produto, compreende as

atividades de gestão da qualidade na cadeia

interna de realização do produto, estabelecida

para garantir o atendimento dos requisitos dos

clientes. Esse requisito é desdobrado em seis

sub-requisitos: planejamento da realização do

produto; relacionamento com o cliente;

projeto e desenvolvimento; aquisição;

produção; controle de dispositivos de

medição.

Para assegurar que a análise crítica

seja feita, a ISO estabelece que sejam

mantidos registros dos resultados da análise

crítica e das ações resultantes dessa análise.

Além disso, quando o cliente não fornecer

uma declaração documentada dos requisitos, a

organização deve confirmar os requisitos do

cliente antes da aceitação. Finalmente, quando

os requisitos de produto forem alterados, a

organização deve assegurar que os

documentos

pertinentes

sejam

complementados e que o pessoal pertinente

seja alertado sobre os requisitos alterados. No

item 7.3, está descrito o tópico “projeto e

desenvolvimento”. A ISO 9000:2000 define

projeto e desenvolvimento como “um

conjunto de processos que transformam

requisitos em características especificadas ou

na especificação de um produto, processo ou

sistema” (ABNT, 2000).

Em

função

das

características

existentes entre as organizações, é possível

que a empresa não desenvolva ou desenvolva

parcialmente a atividade de projeto e

desenvolvimento. Nesses casos, esse requisito

é justificadamente excluído ou parcialmente

excluído do sistema da qualidade da

organização. Por fim, o item 8 da norma

refere-se à melhoria contínua, à ação corretiva

e à ação preventiva, ou seja, estabelece que a

empresa deve medir os resultados em termos

de satisfação do cliente, em conformidade

com o sistema, com o produto e com os

processos, analisando criticamente os dados

coletados para promover ações de melhoria

contínua, corretivas e preventivas. Esse

requisito divide-se em: monitoramento e

medição; controle de produtos não conformes;

análise de dados; e melhoria.

2.2.3 Segurança do alimento X segurança

alimentar

Ainda hoje o termo segurança do

alimento poderá ser encontrado na literatura

como sinônimo de segurança alimentar,

principalmente quando proveniente de autores

localizados nos centros brasileiros mais

especializados nas questões tecnológicas dos

alimentos e alimentação, e, neste caso, ambos

identificados, sem distinção, nas discussões

de processos, técnicas e fatores que interferem

na inocuidade dos alimentos.

Outra forma de abordagem largamente

utilizada, apesar da distinção bem elaborada

para os dois conceitos partindo dos termos em

inglês food safety e food security no qual

definem o primeiro como segurança do

alimento entendida como a oferta de

alimentos isentos de riscos a saúde do

consumidor, e o segundo, segurança

alimentar, como a garantia do abastecimento

adequado de uma determinada população;

também têm limitado o enfoque quando

localizam na dimensão qualitativa a segurança

do alimento, mas apenas quantitativa a

segurança

alimentar

(SPERS,

2003;

TALAMANI, PEDROZO; SILVA, 2005). Ou

seja, para esses autores, a segurança alimentar

ainda se apresenta relacionada à capacidade

de um país em disponibilizar quantidade

suficiente de alimentos, o que é uma visão

considerada superada para os dias atuais.

Como evidenciado por Maluf;

Menezes (2001) e Silva; Amaral (2004), o

termo segurança alimentar teve sua origem ao

final da Primeira Guerra Mundial (1914-18),

como consequência da identificação da

possibilidade de dominação de um país por

outro, caso se obtivesse o controle do

fornecimento de alimentos. A questão

alimentar assumia assim, a conotação de

segurança nacional e nesse sentido, apontava

para a exigência de formação de estoques

estratégicos de alimentos de maneira que os

países se tornassem menos vulneráveis em

situações de restrições à comercialização /

abastecimento. Estabelece-se então uma

vinculação entre a questão alimentar e a

capacidade de produção.

Essa idéia de segurança alimentar

relacionada à visão quantitativa, ou seja,

centrada na disponibilidade segura e adequada

do alimento (em temos de produção,

armazenamento e oferta) permaneceu até o

fim da década de setenta em detrimento da

idéia do direito humano ao alimento. A

década de setenta, portanto, constituiu-se um

marco na reafirmação desse enfoque, mas

também propiciou uma base para a

incorporação de novos elementos à discussão

para sua superação.

Nesta década, o impacto da

constatação da escassez de alimentos em

várias partes do mundo fez validar a

segurança

alimentar

vinculada

à

disponibilidade de alimentos e à capacidade

de produção agrícola, o que dominou os

debates da I Conferência de Mundial de

Alimentação realizada pela FAO em 1974. E,

nesse contexto, é que emerge a chamada

Revolução Verde, a qual encontra espaço para

o convencimento de que o problema da fome

e da desnutrição poderia ser solucionado com

um aumento significativo da produção de

alimentos por meio de um modelo agrícola

com emprego de insumos químicos

(fertilizantes e agrotóxicos) (FAO, 2003).

A questão é que mesmo com a

recuperação da produção agrícola e pecuária

já nos anos setenta, permaneceram os

problemas relacionados ao acesso ao alimento

atingindo gravemente centenas de milhares de

pessoas em todo o mundo, fazendo com que

os argumentos centrados na produção e

disponibilidade

de

alimentos

(visão

puramente quantitativa) perdessem a força.

Constatava-se que a problemática a ser

enfrentada referia-se não mais a autosuficiência até então perseguida, mas no

acesso aos alimentos. Verificava-se que a

existência de alimentos não queria dizer

necessariamente a garantia de uma ração

alimentar para a população. É necessário

entender que, embora a segurança do alimento

seja um atributo da qualidade, sua emergência

seja do ponto de vista da saúde humana ou

dos aspectos econômicos relacionados,

elevou-o a um status de especificidade de

enfoque (nos espaços de pesquisa, produção,

regulatórios entre outros). O que não quer

dizer que a discussão da qualidade tenha sido

diminuída em sua importância, ao contrário,

foi exatamente a evolução das abordagens

desse tema que conseguiu ajudar a dar

respostas mais consistentes ao desafio de

buscar resgatar a confiança do consumidor

frente aos impactos cumulativos de crises em

matéria de saúde relacionadas com os

alimentos. No entanto, entende-se que a

qualidade é um termo mais amplo, definido

como uma reunião de requerimentos,

atributos, conformidades, nos quais se

incluem os atributos da segurança do

alimento1, os relacionados à nutrição2, aos

valores culturais3, entre outros. Portanto,

qualidade geralmente é um termo utilizado de

forma composta: qualidade do produto,

qualidade nutricional, qualidade sensorial,

qualidade do processo e outros (PROENÇA et

al., 2005).

Deve-se considerar que os aspectos

relacionados à atributos de segurança em

gêneros alimentícios podem ser difíceis de

identificar, ou seja, as substâncias com

potencial para acarretar perigo à saúde

humana nem sempre são observadas

externamente, como a presença de altas doses

de pesticidas e aditivos, de microorganismos

patogênicos, entre outras, que necessitam de

testes de laboratório para serem detectadas.

Além disso, ressalta-se a idéia de assimetria

de informações no mercado, na qual o

vendedor / produtor costuma deter mais

informações sobre o produto que o

consumidor / comprador; e, apresenta-se a

necessidade de intervenção de agentes

regulatórios e fiscalizadores que possam

assegurar ao comprador / consumidor as

condições sob as quais um determinado

alimento foi produzido. Desta forma, as

práticas dos processos produtivos no que se

refere a segurança do alimento, estão sendo

progressivamente auxiliadas por normas e

programas que visam garantir padrões de

1

Drogas veterinárias, microorganismos patogênicos, resíduos de

pesticidas e outros.

2

Teor de gorduras saturadas e insaturadas, teor de fibras, de

vitaminas e outros.

3

Aparência, sabor, conveniência, porção e outros.

segurança sanitária (TALAMANI et al., 2005;

SPERS, 2003).

Nesse sentido, observa-se a evolução

da abordagem do controle de qualidade de

produtos

alimentares

que

veio

se

desenvolvendo ao longo do século XX e em

cuja dinâmica resultou as metodologias atuais

da segurança do alimento. Note-se que a

detecção de problemas ou contaminações a

partir de inspeções em produtos acabados,

tipo aceita-rejeita, foi superada pela

incorporação de análises durante todo o

processo de fabricação, as quais passaram a

permitir monitoramento e correções, quando

necessárias, ao longo da linha de produção, de

forma preventiva. E então, deslocou-se para a

abordagem sistêmica, que defende o empenho

e a cooperação de todas as etapas e agentes

envolvidos no sistema agroindustrial como

imprescindível para a obtenção de um

alimento seguro ao término da cadeia

agroalimentar.

2.2.4 Boas Práticas de Fabricação (BPF)

Nas últimas décadas, a preocupação

com a qualidade das refeições servidas ao

consumidor, tem sido objeto de constante

atenção por parte dos governos nacionais e

internacionais, uma vez que, as DTA vêm

aumentando independente de toda tecnologia

existente (RÊGO et al., 2001).

É de fundamental importância

proceder à avaliação das condições

microbiológicas

nos

estabelecimentos

produtores de alimentos por meio de um

monitoramento correto, com especificações

ou recomendações apropriadas, determinando

o nível de higiene, efetuando as correções

necessárias e mantendo o processo sob

controle (BENEVIDES; LOVATTI, 2004).

Uma das formas para se atingir um

alto padrão de qualidade dos alimentos é a

implantação das BPF. Estas são compostas

por um conjunto de princípios e regras para o

correto manuseio de alimentos, que abrangem

desde a recepção das matérias-primas até o

produto final, o seu principal objetivo é

garantir a integridade do alimento e a saúde

do

consumidor

(NASCIMENTO;

BARBOSA, 2007).

Boas Práticas são definidas por Silva

Junior (2001) como:

Normas de procedimentos para atingir

um determinado padrão de identidade e

qualidade de um produto e/ou serviços

na área de alimentos, cuja eficácia e

efetividade deve ser avaliada através de

inspeção e/ou investigação (SILVA

JUNIOR, 2001, p. 2).

A

implantação

desse

sistema

preconiza a aplicação de medidas corretivas e

o envolvimento da equipe para seu êxito,

exigindo a obediência de uma série de etapas

que

devem

ser

desenvolvidas

e

constantemente reavaliadas (LOVATTI,

2004).

As BPF são obrigatórias pela

legislação brasileira, para todas as indústrias e

estabelecimentos de alimentos.

De acordo com a Portaria nº. 326 do

Ministério da Saúde, Secretaria de Vigilância

Sanitária (SVS/MS), as Boas Práticas de

Fabricação são constituídas por critérios

higênico-sanitários

essenciais

para

manutenção do alimento em condições

adequadas para o consumo humano. Essa

mesma portaria exige para estabelecimentos

produtores / indutrializadores de alimentos, o

manual de BPF e sugere os Procedimentos

Padrão de Higiene Operacional (PPHO) para

que estes facilitem e padronizem a montagem

do manual de BPF (BRASIL, 1997, apud

RIBEIRO-FURTINI; ABREU, 2006). A

mesma exigência é feita na Portaria nº. 368

(BRASIL,

1997) do

Ministério

da

Agricultura, Pecuária e Abastecimento

(MAPA).

O Centro de Vigilância Sanitária do

Estado de São Paulo publicou a Portaria

CVS-6 de 10/03/1999 (SÃO PAULO, 1999),

com o regulamento de parâmetros e critérios

para melhor orientar as ações da Vigilância

Sanitária e as operações de controle para os

estabelecimentos produtores e prestadores de

serviços de alimentação (GERMANO;

GERMANO, 2003).

A legislação brasileira, segundo a

Portaria nº. 1428/93 do Ministério da Saúde

(BRASIL, 1993), apresenta um roteiro com

algumas sugestões para a elaboração do

manual, o qual serve como orientação tanto

da inspeção sanitária como para consulta por

parte dos colaboradores do estabelecimento

produtor. Segundo essa legislação o manual

deve conter: apresentação; definição;

objetivos;

campo

de

aplicação;

denominações; responsabilidade técnica;

requisitos legais para o funcionamento;

clientela a ser atendida; fluxograma do

processo

de

produção;

aspectos

administrativos e organizacionais; físicos e

ambientais; recursos humanos; educativos; de

funcionamento; higiene dos alimentos, dos

manipuladores

/

colaboradores,

procedimentos de limpeza e desinfecção;

higiene dos equipamentos e utensílios;

aspectos financeiros e controle integrado de

pragas.

A rotatividade, polivalência e a falta

de assiduidade dos recursos humanos no setor

de produção de refeições, também são

considerados problemáticos, pois não

permitem a evolução no processo de

treinamentos e padronização, para adoção de

inovações tecnológicas e de sistemas de

qualidade. Essas questões são reforçadas pela

falta de formação e qualificação profissional

dos manipuladores de alimentos. Com relação

a garantia da segurança dos alimentos há

questões referentes à contratação, à

manutenção e à carência de pessoal

especializado no setor (PROENÇA, 1999).

A Resolução RDC nº 216 (BRASIL,

2004) que dispõe do Regulamento Técnico de

Boas Práticas de Fabricação para Serviços de

Alimentação estabelece os requisitos de

instalações, higienização, controle integrado

de vetores, abastecimento de água, manejo

dos resíduos, manipuladores, matérias-primas,

ingredientes e embalagens, preparação,

transporte e exposição ao consumo do

alimento preparado e documentação e

registro, também preconiza que todos os

responsáveis pelas atividades de manipulação

dos alimentos devem ser submetidos a curso

de capacitação abordando, no mínimo os

seguintes temas: contaminantes alimentares,

doenças

transmitidas

por

alimentos,

manipulação higiênica dos alimentos e boas

práticas. Esta resolução aplica-se em cantinas,

bufês, comissárias, confeitarias, cozinhas

industriais,

institucionais,

delicatéssens,

lanchonetes,

padarias,

pastelarias,

restaurantes, rotisseries e congêneres.

Uma das ferramentas utilizadas para

se atingir as Boas Práticas, é a ficha de

inspeção ou check-list para a área de

alimentos. Esta nos permite fazer uma

avaliação preliminar das condições higiênico

sanitárias de um estabelecimento produtor de

alimentos. Os requisitos avaliados são

relativos a recursos humanos; condições

ambientais; instalações, edificações e

saneamento;

equipamentos;

sanitização;

produção; embalagem e rotulagem; controle

de qualidade e no mercado (SENAC, 2001).

Esta avaliação inicial permite levantar

itens não conformes e, a partir dos dados

coletados, traçar ações corretivas para

adequação de instalações, procedimentos e

processos produtivos, buscando eliminar ou

reduzir riscos físicos, químicos e biológicos,

que possam comprometer os alimentos e a

saúde do consumidor (GENTA; MAURICIO;

MATIOLI, 2005).

A

ficha

de

inspeção

de

estabelecimentos na área de alimentos é

determinada pela Resolução RDC nº 275 de

21 de outubro de 2002 (BRASIL, 2002) pela

Agência Nacional de Vigilância Sanitária

(ANVISA), sendo aquela a fornecedora de

todos os parâmetros a serem observados nos

estabelecimentos

produtores/

industrializadores

de

alimentos

(NASCIMENTO; BARBOSA, 2007).

2.2.5 Manipuladores de alimentos

Um alimento pode tornar-se de risco

pela manipulação inadequada realizada pelo

homem. Serviços de alimentação onde há

pessoas despreparadas são os que apresentam

dificuldades na conservação de alimentos,

podendo

defrontar

com

problemas

relacionados

à

saúde

do

comensal

(SILVEIRA et al., 2003).

A presença de microrganismos

patogênicos nas mãos de manipuladores de

alimentos apresenta grande importância

epidemiológica devido à possibilidade de

transferência destes para o alimento que está

sendo

preparado.

Quando

este

é

inadequadamente

conservado

criam-se

condições satisfatórias para a multiplicação de

microrganismos, podendo se tornar uma fonte

de intoxicação (SILVA; NETTO, 2003).

A Resolução RDC nº. 216 (BRASIL,

2004) define manipuladores de alimentos

como qualquer pessoa do serviço de

alimentação que entra em contato direto ou

indireto com o alimento.

De acordo com dados da Organização

Mundial da Saúde (OMS), os manipuladores

são responsáveis direta ou indiretamente por

até 26,0% dos surtos de enfermidades

transmitidas por alimentos. Em várias

pesquisas tem-se mostrado a relação existente

entre manipulador e doenças bacterianas de

origem alimentar. Podem ser manipuladores

doentes, ou portadores assintomáticos, ou que

apresentem hábitos inadequados de higiene

pessoal, ou ainda que usem métodos antihigiênicos na preparação de alimentos.

Mesmo os manipuladores sadios

abrigam bactérias que podem contaminar os

alimentos pela boca, nariz, garganta e trato

intestinal (ANDRADE; SILVA; BRABES,

2003).

Silva;

Couto;

Tórtora

(2006)

avaliaram a qualidade microbiológica das

mãos e cavidades nasais de 32 manipuladores

de alimentos em um restaurante localizado na

cidade do Rio de Janeiro. Os resultados

revelaram 25,0% de manipuladores com

estafilococos nas mãos e/ou cavidades nasais

e 12,5% com enterococcus nas mãos.

A higienização frequente das mãos e

de maneira correta somado a higiene pessoal

adequada e sistemática é fundamental para a

manutenção da qualidade dos alimentos

(LOVATTI, 2004).

A desqualificação da mão de obra

utilizada nos restaurantes e similares colabora

para o elevado risco à qualidade do alimento

(BEVENIDES; LOVATTI, 2004).

2.2.6 Vigilância Sanitária de alimentos

A higiene dos alimentos corresponde

ao conjunto de medidas necessárias para

garantir a segurança, salubridade e sanidade

do alimento em todos os estágios do seu

crescimento, produção ou manufatura até o

consumo final. Deste contexto, os serviços de

Vigilância Sanitária se apoiam para exercer

suas atividades, visando minimizar os riscos

das DTA na população (VALEJO et al.,

2003).

Desde os primórdios da organização

social, observa-se a edição de leis destinadas

a proteger as populações contra a adulteração

e fraudes de alimentos, bem como reduzir o

risco de contrair doenças que possam ser

transmitidas

pelos

alimentos.

Para

implementar e fazer cumprir tais legislações,

é reconhecido o poder de polícia do Estado,

responsável pela manutenção da salubridade

pública. No Brasil, a implementação da

legislação de proteção à saúde, relacionada à

segurança alimentar, é designada pela

expressão

“Vigilância

Sanitária

de

Alimentos” (DALLARI, 2000).

Cabe aos serviços de Vigilância

Sanitária prevenir e minimizar os riscos de

transmissão de doenças causadas pelo

consumo de produtos alimentícios de má

qualidade

higiênico-sanitária

(SOUZA;

PELICIONI; PEREIRA, 2003).

A inspeção ou fiscalização sanitária

pode ser compreendida como a ação

verificadora do cumprimento de uma norma

de caráter sanitário, que se realiza mediante a

inspeção do estabelecimento, das atividades

desenvolvidas e do ambiente, ou seja, sobre

os serviços e produtos, podendo ser de rotina,

no atendimento de denúncia, na investigação

epidemiológica de DTA, ou outro agravo à

saúde e ainda para a liberação de documentos

pertinentes

á

Vigilância

Sanitária

(TANCREDI; MORAES; MARIN, 2005).

Germano; Germano (2003) definem

Vigilância Sanitária como:

Conjunto de medidas que visam a

elaboração, a aplicação, o controle e a

fiscalização, respeitada a legislação

pertinente, de normas e padrões de

interesse da saúde individual e coletiva,

relativas ao ambiente, produtos, serviços

e trabalho (GERMANO; GERMANO,

2003, p. 35).

Além das atividades normatizadoras

de controle e de fiscalização, cabe aos órgãos

de vigilância, o papel de orientar o

profissional que trabalha no preparo de

alimentos

quanto

à

pertinência

e

aplicabilidade das normas vigentes, por meio

de programas educativos. Com o propósito de

difundir a legislação, deve sensibilizar o

profissional para a adoção de boas práticas

operacionais e na manipulação, preparo e

comércio de alimentos, visando produtos mais

seguros (SOUZA; PELICIONI; PEREIRA,

2003).

Rêgo et al. (2001) apresentaram

propostas de um programa de BPF em

unidades de alimentação e nutrição (UANs)

produtoras

de

refeições

coletivas,

considerando como aspectos importantes para

a

implantação:

a

sensibilização,

conscientização e comprometimento da

direção com as mudanças, visto que esse tipo

de programa exige quase sempre mudanças

estruturais e comportamentais; capacitação do

pessoal por meio de educação e treinamento

em relação às DTA e BPF; a avaliação inicial

do estabelecimento realizada por meio de

auditorias e aplicação de check-list;

implantação do programa; a avaliação por

meio de: controle de pontos críticos de

controle (PCC), auditorias técnicas em

intervalos regulares, fiscalização pelo órgão

sanitário

competente

e

análises

microbiológicas.

Um dos maiores desafios das

Vigilâncias Sanitárias, na sua atividade

fiscalizadora no setor privado, é o da

fiscalização mantendo um caráter educativo,

direcionando ao cumprimento da legislação

vigente relativa à condição higiênico-sanitária

do

estabelecimento.

As

dificuldades

enfrentadas relacionam-se, segundo Soto et al.

(2006), com:

a) O desconhecimento da legislação

para que possa ser cumprida;

b) A frequente alegação, por parte do

empresário, de que as exigências

oneram seu orçamento, sem

interferirem positivamente no

negócio, quando não consideradas

como prejuízos.

2.2.7 Método de melhoria e redução dos

custos da qualidade em pequenas empresas

Existem diversas maneiras para se

implementar os requisitos exigidos pela

norma ISO 9001:2000 de forma a incentivar a

melhoria e a redução dos custos da qualidade.

Para atender este objetivo, este artigo

considera que a criação de um sistema

simplificado de qualidade, tal como, o Comitê

Técnico TC 176 apresenta um método de

implementação em pequenas empresas, que

afirmam não ser o único e nem o melhor. Esse

possui três estágios: desenvolvimento,

implementação e manutenção, desdobrados

em oito passos.

Na fase de desenvolvimento a

proposta é seguir os seguintes passos:

a) Considerar qual a principal

atividade de negócio da empresa e

b) Listas as atividades do negócio.

A segunda fase, a implementação,

envolve os seguintes passos:

a) Envolver as pessoas fazendo com

que elas descrevam as atividades

de trabalho;

b) Organizar essas atividades de

acordo com a relevância para as

atividades de negócio da empresa;

c) Fazer uma relação entre a norma e

a lista de atividades do negócio da

empresa;

d) Aplicar a norma e o sistema de

gestão da qualidade;

e) Manter o sistema de qualidade

simples, funcional e relevante para

as operações da empresa.

Por fim, a fase de manutenção

envolve:

a) Levar em consideração o feedback

com as informação do sistema de

gestão

da

qualidade

para

transformá-las em idéias e ações

de melhoria;

b) Monitorar e medir as mudanças e

assim conhecer o que a empresa

ganhou (ISO, 2004).

Aldowaisan; Youssef (2004) propõem

uma estrutura para implementação de um

sistema de gestão da qualidade ISO

9001:2000 em pequenas empresas, baseada na

abordagem incremental (Figura 3). Estes são

constituídos de três fases.

Na primeira fase, o objetivo é o

desenvolvimento de um SGQ de um único

processo de realização do produto a partir da

identificação de um produto/processo chave.

Para esta identificação recomenda-se que a

documentação tenha a forma de um mapa de

processo.

A próxima fase, chamada de Sistema

de Gestão da Qualidade Básico objetiva

desenvolver de forma completa os processos

do sistema de gestão da qualidade ISO 9001,

ou seja, documentos de controle, manutenção

de registros, ações corretivas e preventivas,

controle de não conformidades de produto e

auditoria interna. Também, ressalta-se que

esta fase deve ser implementada, somente se

existir um benefício potencial em fazê-lo.

Por fim, é proposta a fase de um

Sistema de Gestão da Qualidade de múltiplos

processos, onde o gestor pode optar por

implementá-la após ter concluído a fase de

implantação do SGQ único ou do SGQ

Básico. O objetivo desta fase é a inclusão de

mais processos de realização do produto e

gestão de processos. Recomenda-se que a

empresa busque a certificação somente se for

economicamente viável.

SGQ

SGQ

SGQ

Único Processo

Básico

Múltiplos processos

Identificar

processos curtos de

realização do

produto

Projetar requisitos

dos processos do

Sistema

Melhoria e produto

Identificar curtos

processos de

realização do

produto

Melhoria e Projeto

Automatizar

Implementar

Manter e Melhorar

Fonte: Adaptado de Aldowaisan; Youssef (2004)

Figura 3: Abordagem incremental

implementação da ISO 9001

para

A implantação do sistema, ou seja,

colocar os procedimentos em prática. Nessa

etapa de implantação, as seguintes atividades

devem ser desenvolvidas:

a) Treinamento nos procedimentos e

instruções de trabalho;

b) Implantação dos procedimentos e

instruções;

c) Revisão

dos

procedimentos,

instruções e documentos;

d) Treinamento de auditores internos;

e) Auditoria interna;

f) Análise de auditorias e definição

de planos de ações.

Acompanhamento de ações de

melhoria (análise crítica). Com a implantação

do Sistema de Gestão da Qualidade, algumas

empresas podem optar pela realização de uma

auditoria e certificação de terceira parte, que é

realizada por um organismo independente.

Conforme comentado anteriormente, isso

ocorre principalmente quando o cliente exige

o certificado como uma comprovação do

nível de organização e controle dos processos

mantido pelo fornecedor.

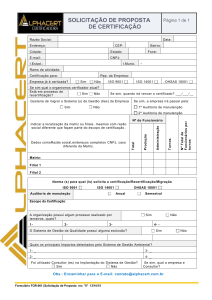

No caso de auditoria com o objetivo

de certificação, essa é realizada por

Organismos Certificadores credenciados pelo

Instituto

Nacional

de

Metrologia,

Normalização

e

Qualidade

Industrial

(Inmetro). A auditoria de certificação com

base na ISO 9001 é composta basicamente

por duas etapas: Análise da documentação

(manuais e procedimentos elaborados pela

empresa); Verificação in loco (processos

implantados).

2.2.8

Principais

dificuldades

implantar SGQ as MPE’s

para

No momento de implantar a SGQ as

MPE’s irão encontrar problemas que

dificultarão esta etapa. Os problemas e

dificuldades mais evidentes podem ser:

a) Ausência de informações e de um

profissional técnico qualificado

para realizar as tarefas do controle

de qualidade e do processamento,

uma vez que, a maioria destes

colaboradores não é da área

alimentícia e nem receberam

treinamento específico;

b) Desconhecimento sobre as leis e

normas alimentícias e que muitos

eles não vêem motivos para

utilizar;

c) Dificuldade

de

cursos

de

treinamento e capacitação para os

colaboradores, na região em que

estão

alocadas

as

MPE’s,

geralmente interiores, não existem

estes cursos;

d) Instalações físicas inadequadas;

e) Ausência de laboratórios e

realização de análises para

controle de qualidade, além de não

existir

laboratórios

nestas

indústrias,

não

existe

a

preocupação de realizá-las por

terceiros;

f) Aquisição informal de matériaprima, isto porque, não existem

relações formalizadas com os

fornecedores;

g) Ausência de registros, nenhum

registro é realizado dentro das

MPE’s, mesmo naquelas que

afirmam ter BPF implantadas; e

h) Ausência

de

equipamentos,

acessórios e uniformes para os

colaboradores, os quais podem

prevenir contaminações e até

mesmo acidentes.

Com isso, no momento de implantar

sistemas de segurança alimentar em uma

MPE, alguns passos devem ser obedecidos

para que as mesmas enquadrem-se nos

padrões legais e de segurança sanitária e não

estagnem o processo de implantação pelo

meio.

2.2.9 Sugestões para a implantação da

garantia da segurança de alimentos em

MPE’s

As medidas que as MPE’s devem

tomar para subsidiar a implantação de ISO e

BPF estão amparadas em suas leis, e também

são baseadas nas necessidades levantadas no

diagnóstico atual das MPE’s de alimentos.

Para as MPE’s de alimentos superar as

dificuldades encontradas no instante da

implantação, são indispensáveis algumas

fases que devem ser obedecidas. A seguir são

apresentadas sugestões dos passos iniciais que

devem ser acompanhadas nas MPE’s de

alimentos que aspiram materializar a

implantação de sistemas de segurança

alimentar, de acordo também com o

Ministério da Saúde:

a) Treinamento / qualificação dos

colaboradores;

b) Limpeza e sanitização dos

equipamentos e utensílios;

c) Equipamentos,

acessórios

e

uniformes.

O treinamento / qualificação dos

colaboradores envolve a capacitação dos

contribuintes na empresa de alimentos é o

primeiro passo que deve ser desenvolvido. Os

colaboradores das indústrias de alimentos

precisam ser treinados assim que aceitos. Este

treinamento / capacitação deve-se repetir

sempre que necessário com o objetivo de

mantê-los modernizados e motivados, sendo

recomendado no máximo um ano de

intervalo. A falta de treinamentos dos

colaboradores podem gerar perdas para MPE.

Para a limpeza e sanitização dos

equipamentos e utensílios deve-se prevenir a

contaminação

dos

alimentos

pelos

microrganismos e até mesmo pelos produtos

utilizados

na

higienização.

Cada

estabelecimento deve assegurar a realização e

monitoramento da limpeza e sanitização. Não

devem ser utilizadas nos procedimentos de

higiene, substâncias odorizantes em qualquer

das suas formas nas áreas de manipulação dos

alimentos, com vistas a evitar.

Em relação aos equipamentos,

acessórios e uniformes os colaboradores

precisam trabalhar usando estes itens, tanto

para um melhor controle higiênico-sanitário,

como para segurança dos mesmos, para isso, a

ação imediata que as MPE’s devem tomar é

adquirindo estes aparatos que são básicos na

produção de alimentos seguros. Por exemplo:

toucas para o cabelo, uniforme e avental

brancos e bota de PVC branca.

Todas as medidas e ações citadas

acima buscam facilitar o entendimento de

todo o corpo da MPE sobre as ferramentas de

segurança de alimentos, para que no momento

da efetiva implantação destes sistemas, a

estrutura interna da MPE já esteja mais

adequada a estas práticas facilitando esta

operação e evitando gastos desnecessários.

Considerações Finais

O objetivo deste artigo de conclusão

de curso de pós-graduação foi o de verificar

que na empresa alimentícia estudada que

embora tenha iniciado a implantação de

sistemas da qualidade anteriormente, desta

vez houve um avanço no aperfeiçoamento do

conhecimento dos diretores e funcionários

através de palestras de conscientização sobre

o que, como e porque seria esta implantação,

enfatizando a necessidade do trabalho em

equipe. O programa 5’S facilita o

envolvimento do grupo de funcionários.

É imperativo observar que nenhuma

forma de controle alimentar é eficaz sem a

contribuição da maioria dos interessados e o

respaldo de uma opinião pública bem

informada. As experiências têm corroborado

que a educação deve anteceder a lei, pois esta,

por si só, não assegura a segurança dos

alimentos.

O tema da legislação alimentar não

pode ser tratado apenas na dimensão

regulamentar sem se preocupar com as

questões socioeconômicas envolvidas, pois

essas é que devem orientar programas

públicos de incentivo à sua adoção. Sabe-se

que a segurança dos alimentos é uma

necessidade intrínseca do consumidor, e isto é

o mínimo que os setores alimentícios devem

fornecer, mas, no entanto, terá que

implementar métodos que garantam a

segurança. A segurança dos alimentos à venda

não podem ser abordado como um diferencial

do produto, mas como uma responsabilidade

desses setores.

A ISO 9001:2000 foi consolidada

como um sistema de gestão imprescindível

para as organizações. Os estudos realizados

neste artigo demonstram os diversos

benefícios e a grande aceitação da norma

como referência de gestão, especialmente

com a versão de 2000. Conforme demonstrou

a pesquisa realizada pelo Comitê responsável

pela ISO 9000 - TC 176, a norma teve

aprovação de 80% das empresas. Os estudos

recentes têm demonstrado que existe uma

tendência de integração da ISO 9001 com

outras normas de gestão, como as de gestão

ambiental (ISO 14001), as de segurança no

trabalho (OHSAS 18001) e as setoriais.

Mesmo considerando os benefícios e

os impactos positivos que a norma exerce

sobre as empresas, não se pode deixar de

comentar que uma das principais motivações

da obtenção da certificação é a exigência do

cliente. Quando essa pressão externa se torna

a única razão para a certificação, sem a

verdadeira preocupação com a implantação de

um Sistema de Gestão da Qualidade, os

benefícios nem sempre poderão ser

observados. No entanto, sobre essa questão,

existem ainda alguns argumentos positivos.

Mesmo que os benefícios não possam ser

facilmente identificados, ao atender aos

requisitos para certificação da ISO 9001, as

organizações precisam fazer algumas

mudanças, repensar sobre alguns processos e,

automaticamente, realizar algumas melhorias.

Uma forma de amenizar as

dificuldades das pequenas e médias empresas

está em estudar e estruturar ferramentas que

atendam não somente a uma empresa

individualmente, mas que elas possam ser

beneficiadas de forma coletiva pelas

vantagens existentes em razão da proximidade

geográfica. Este trabalho irá considerar esse

fenômeno de aglomerações de pequenas e

médias empresas um mesmo setor.

Advoga-se, portanto, por uma política

de segurança do alimento específica visando

as MPE, que ultrapasse o âmbito das

regulamentações, das certificações, que deixe

de ser apenas um tópico nos abrangentes

programas de segurança alimentar, mas que

possa conjugar o saber técnico e as questões

socioeconômicas ao compor diretrizes e

metas, podendo então contribuir para a

amplitude do conceito da segurança

alimentar.

Para que se alcance sucesso na

implantação dos sistemas de segurança de

alimentos inicialmente as MPE’s devem

desenvolver ações e medidas para superar as

dificuldades existentes e se adequarem as

exigências legais. Como proposta, alguns

passos foram sugeridos neste estudo.

Seguindo tais passos, as MPE’s vão reparar

seus problemas e diminuir as dificuldades no

momento da implantação. Esta ocorrendo

com menos embaraço, maior rapidez e

solidez.

Referências Bibliográficas

AKUTSU, R. C. Adequação das boas práticas

de fabricação em serviços de alimentação

Revista Nutrição. Campinas: SBI/CCV, v. 18,

n. 3. mai./jun. 2005.

ABNT. Associação Brasileira de Normas

Técnicas. NBR ISO 9000. Sistemas de gestão

de qualidade: fundamentos e vocabulários.

Rio de Janeiro, 2000.

ANDRADE, J. N.; SILVA, R. M.; BRABES,

K. C. S. Avaliação das condições

microbiológicas em unidade de alimentação e

nutrição. Revista Ciência e Agrotecnologia.

Lavras: Universidade Federal de Lavras, v.

27, n. 3, p. 590-596, 2003.

ALDOWAISAN, T. A.; YOUSSEF, A. S. An

ISO

9001:2000-based

framework

for

realizing quality in small business. Ômega:

the international journal of science

management. Oxford, v. 34, n. 3, p. 231-235,

June, 2004.

BENEVIDES, C. M. J.; LOVATTI, R. C. C.

Segurança alimentar em estabelecimentos

processadores

de

alimentos.

Higiene

Alimentar. São Paulo: Científica, v. 18, n.

125, p. 24-27, 2004.

BRASIL. Portaria n. 1428, de 26 de

novembro de 1993. Dispõe sobre o controle

de qualidade na área de alimentos. Diário

Oficial da República Federativa do Brasil.

Brasília, DF, seção 1, p. 18415-18419, 2 dez.

1993.

______. Portaria n. 368 de 4 de setembro de

1997. Aprova o regulamento técnico sobre as

condições higiênico-sanitárias e de boas

práticas de fabricação para estabelecimentos

elaboradores/industrializadores de alimentos.

Diário Oficial da República Federativa do

Brasil. Brasília, DF, seção 1, p. 19697-19699,

8 de set. 1997.

______. Resolução RDC n. 216, de 15 de

setembro de 2004. Dispõe sobre regulamento

técnico de boas práticas para serviços de

alimentação. Diário Oficial da República

Federativa do Brasil. Brasília, DF, 16 de set.

de 2004, Seção 1, p. 25.

ISO 9001 expected in October-November

2008. Disponível em:<http://www.iso.org>.

Acesso em: 2 dez. 2009.

LOVATTI, R. C. C. Gestão da qualidade em

alimentos: uma abordagem prática. Higiene

Alimentar. São Paulo: Científica, v. 18, n.

125, p. 90-93, 2004.

BHUIYA, N, N.; ALAM, N. ISO 9001:2000

implementation

the

North

American

experience. International Journal of

Productivity

and

Performance

Management. Géneve, v. 53, n. 1, p. 10-17,

2004.

MALUF, R; MENEZES, F. Caderno

Segurança Alimentar. Documentos do curso

de políticas e ações públicas de segurança

alimentar e nutricional. Rio de Janeiro:

REDCAPA, IBASE, CPDA, 2001.

CARPINETTI, L. C. R.; MIGUEL, P. A. C.;

GEROLAMO, M. C. Gestão da qualidade

ISO 9001:2000 - princípios e requisitos de

gestão. São Paulo: Atlas, 2007.

NASCIMENTO, G. A.; BARBOSA, J. S.

Boas Práticas de Fabricação: uma revisão.

Higiene Alimentar. São Paulo: Científica, v.

21, n. 148, p. 24-30, 2007.

CUNHA, R. V. A migração do emprego.

Revista Você S.A. São Paulo: Abril, p. 23-29,

abr. 2002.

PAULA, A. T. Avaliação do impacto

potencial da versão 2000 nas normas ISO

9000 na gestão e certificação da qualidade:

o caso das empresas construtoras. 2004.

Dissertação (Mestrado) - Escola Politécnica

da Universidade de São Paulo, São Paulo.

DALLARI, S. G. Vigilância sanitária de

alimentos de consumo imediato no município

de São Paulo: a importância da informação

para o planejamento. Higiene Alimentar. São

Paulo: Científica, v. 14, n. 76, p. 24-35, 2000.

FAO. Food and Agriculture Organization of

the United Nations. Stratégie de la FAO pour

une approche de la sécurité sanitaire et de la

qualité des aliments axée sur l.ensemble de la

filière alimentaire. 2003. Disponível em:

<http://www.fao.org/DOCREP/MEETING/00

6/Y8350f.htm>. Acesso em: 2 dez. 2009.

GENTA, T. M. S.; MAURÍCIO, A. A.;

MATIOLI, G. Avaliação das Boas Práticas

através de check-list aplicado em restaurantes

self-service da região central de Maringá,

Estado do Paraná. Acta Sci. Health Sci.

Maringá: Universidade Estadual de Maringá

v. 27, n. 2, p. 151-156, 2005.

GERMANO, P. M. L.; GERMANO, M. I. S.

Higiene e vigilância sanitária de alimentos.

2. ed. São Paulo: Livraria Varela, 2003.

ISO.

Internacional

Organization

for

Standardazation. Publication of new edition of

PROENÇA, R. P. C. Novas tecnologias para

a produção de refeições: recomendações de

introdução para a realidade brasileira. Revista

de Nutrição. Campinas: SBI/CCV, v. 12, n.

1, p. 43-53, 1999.

PROENÇA, R. P. C. et al. Qualidade

nutricional e sensorial na produção de

refeições. Florianópolis: UFSC, 2005.

RAMIRO, D.; CARVALHO, A. Como e

porque eles venceram. Revista Veja. São

Paulo, p. 88-95, 3 abr. 2002.

RÊGO, J. C. et al. Proposta de um programa

de boas práticas de manipulação e

processamento de alimentos para unidades de

alimentação e nutrição. Higiene Alimentar,

São Paulo: Científica, v. 15, n. 89, p. 22-27,

2001.

RIBEIRO-FURTINI, L. L.; ABREU, L. R.

Utilização de APPCC na indústria de

alimentos.

Revista

Ciência

e

Agrotecnologia.

Lavras:

Universidade

Federal de Lavras, v. 30, n. 2, p. 358-363,

2006.

SEBRAE. Serviço Brasileiro de Apoio às

Micro e Pequenas Empresas. Fatores

condicionantes e taxa de mortalidade de

empresas no Brasil: Relatório de Pesquisa

2005. v. III. Brasília, 2006. Disponível em:

<http://www.biblioteca.sebrae.com.br>. Acesso

em: 6 jan. 2008.

SENAC. Serviço Nacional de Aprendizagem

Comercial. Manual de elementos de apoio

para o sistema APPCC. Rio de Janeiro:

SENAC/Departamento Nacional, 2001.

SILVA

JUNIOR,

E.

A.

Controle

microbiológico em cozinhas industriais:

situação atual e experiência em São Paulo. In:

IV

SIMPÓSIO

BRASILEIRO

DE

MICROBIOLOGIA

DE

ALIMENTOS.

Goiânia, 1991. Anais... Goiânia, GO.

SOTO, F. R. M. et al. Resultado da ação da

vigilância sanitária de alimentos em um

supermercado do Estado de São Paulo.

Higiene Alimentar. São Paulo: Científica, v.

20, n. 146, p. 21-25, 2006.

SOUZA, S. S.; PELICIONI, M. C. F.;

PEREIRA, I. M. T. B. A vigilância sanitária

de alimentos como instrumento de promoção

à saúde. Higiene Alimentar. São Paulo:

Científica,v. 17, n. 113, p. 33-37, 2003.

SPERS, E. E. Segurança do Alimento. In:

ZYLBERSZTAJN, D.; SCARE, R.F. (org.)

Gestão da qualidade no agribusiness: estudos

e casos. São Paulo: Atlas, p. 60-79, 2003.

TAFNER, P. Estratificação de empresas:

histórico e proposta de classificação. Rio de.

Janeiro: IPEA, out. 1995.

______. Brasil: o estado de uma nação. Rio

de. Janeiro: IPEA, 2005.

SILVA, A. B. P; COUTO, S. M.; TÓRTORA,

J. C. O. O controle microbiológico dos

manipuladores,

como

indicativo

da

necessidade de medidas corretivas higiênicosanitárias, em restaurante comercial. Higiene

Alimentar. São Paulo: Científica, v. 20, n.

115, p. 36-39, 2006.

SILVA, C. H. P. M.; NETTO, H. T. Presença

de coliformes em mãos e unhas de

manipuladores de alimentos no município de

Vitória-ES. Higiene Alimentar. São Paulo:

Científica, v. 17, n. 104/105, p. 141-142,

2003.

SILVA, V.; AMARAL, A. M. P. Segurança

alimentar, comércio internacional e segurança

sanitária. Informações Econômicas, v. 34, n.

6, p. 38-45, 2004.

SILVEIRA, I. A. et al. Monitoramento

microbiológico das mãos de funcionários de

uma cantina universitária na cidade de Lavras

– MG. Higiene Alimentar. São Paulo:

Científica, v. 17, n. 104/105, p. 141-142,

2003.

TALWAR, R. Business re-engineering: a

strategy-driven approach. Long Range

Planning. v. 26, n. 6, p.22-40, 1993.

TALAMANI, E; PEDROZO, E. A.; SILVA,

A. L. Gestão da cadeia de suprimentos e a

segurança do alimento: uma pesquisa

exploratória na cadeia exportadora de carne

suína. Gestão e Produção. v. 12, n. 1, p. 107120, 2005.

TANCREDI, R. C. P.; MORAES, O. M. G.;

MARIN, V. A. Vigilância sanitária do

município do Rio de Janeiro: considerações

sobre as ações fiscais na área de alimentos.

Higiene Alimentar. São Paulo: Científica, v.

19, n. 135, p. 21-27, 2005.

VALEJO, F. A. M. et al. Vigilância sanitária:

avaliação e controle da qualidade dos

alimentos. Higiene Alimentar. São Paulo:

Científica, v. 17, n. 106, p. 16-21, 2003.

ZAVISLAK, P. Nota Técnica. In: CLEGG, S;

HARDY, C; NORD, D. (Orgs.). Handbook

de estudos organizacionais. São Paulo:

Atlas, v. 3, p.180-185, 2004.