CONVÊNIOS CNPq/UFU & FAPEMIG/UFU

Universidade Federal de Uberlândia

Pró-Reitoria de Pesquisa e Pós-Graduação

DIRETORIA DE PESQUISA

COMISSÃO INSTITUCIONAL DE INICIAÇÃO CIENTÍFICA

2008 – UFU 30 anos

AVALIAÇÃO DE CATALISADORES PARA O PROCESSO DE WATERGAS-SHIFT VISANDO A CONVERSÃO DO GLICEROL EM HIDROGÊNIO

Mirismar Aparecida de Assunção Souza[1]

Universidade Federal de Uberlândia – Faculdade de Engenharia Química; Av. João Naves de Ávila, 2121, Santa

Mônica – CEP: 38400-902, Uberlândia.

e-mail, se houver: [email protected]

Ricardo Reis Soares[2]

[email protected]

Resumo: A crescente demanda por combustíveis e derivados de produtos fósseis que são nãorenováveis vem despertando o interesse na busca de alternativas sustentáveis. Neste trabalho, uma

rota para produção de hidrogênio através de biomassa foi explorada. Procurou-se o

desenvolvimento de tecnologia de geração de hidrogênio através da reforma de glicerol e da

reação de deslocamento Water-Gas-Shift, sendo um processo ambientalmente limpo devido

utilização do glicerol como matéria-prima. Sobre esse princípio destacam-se dois objetivos

específicos realizados até o presente momento: montagem e calibração da unidade experimental e

realização de testes catalíticos utilizando um leito catalítico fixo, a uma temperatura de redução de

catalisador e reação de 350 °C e solução de glicerol na alimentação de 30% para a reação de

reforma. Os produtos dessa reação serão posteriormente participantes da reação de WGS para

converter o monóxido de carbono e água em maiores quantidades de hidrogênio. A calibração da

unidade experimental também foi realizada para se obter os parâmetros necessários para a

identificação dos produtos de reação e caracterização dos catalisadores.

Palavras-chave: glicerol, reforma, water-gas-shift, hidrogênio, gás de síntese.

1. INTRODUÇÃO

Tendo em vista o aumento dos problemas relacionados à demanda de energia em todo o

mundo, a abundante fonte de biomassa tem sido vista como a principal fonte sustentável para a

produção de combustíveis e de outros produtos químicos que são atualmente provenientes de fontes

fósseis. Shen et al. (2007) explica que isso ocorre devido ao fato de que não há acúmulo de carbono

na atmosfera se esse for proveniente da biomassa.

Murata et al. (2008) observaram que existe uma grande variedade de produtos derivados de

biomassa e nessa perspectiva a produção de biodiesel proveniente de óleo vegetal é altamente

estimulada e comercializada no Brasil e no mundo. Nessa produção, uma grande quantidade de

glicerol é formada como subproduto e a sua aplicação tem sido fortemente fomentada e pesquisada.

Além disso, aproximadamente 75% do peso seco da biomassa herbácea e arborizada é

composta por carboidratos que podem ser convertidos em glicerol, o que é interessante na busca por

produtos provenientes desse como proposto por Huber et al. (2005).

Na reforma do glicerol em catálise heterogênea dois processos tem sido investigados: um é a

reforma gasosa com produtos como CO, H2, CO2 e CH4 e o outro é a reforma líquida na busca por

produtos químicos de alto valor agregado como acroleína, 1,2-propanodiol, e etc.

Sabe-se também que vastas pesquisas estão sendo conduzidas em todo o mundo para

aperfeiçoar células de combustível a hidrogênio a fim de alcançar uma produção de energia

[1] – Acadêmica do curso de Engenharia Química

[2] - Orientador

1

“limpa”, pois se sabe que essas células operam com alta eficiência e que o único subproduto

formado é água. Entretanto, a produção de hidrogênio para esses propósitos está limitada ao intenso

processamento energético de hidrocarbonetos não renováveis, como a reforma de gás natural. A

grande contribuição ambiental da utilização de hidrogênio como combustível ocorre quando esse é

proveniente de fontes renováveis (Shabaker, Huber e Dumesic, 2004).

A produção de H2 e/ou gás de síntese (CO+H2) utilizando materiais renováveis pode ser

considerada um grande desafio devido à importância que estes têm nos processo industriais. Gás de

síntese pode ser usado diretamente em geradores elétricos ou convertidos, direta ou indiretamente,

em combustíveis líquidos ou metanol. Este último ainda poder usado como matéria-prima na

produção de biodiesel.

Sendo assim, glicerina é um dos materiais com maior potencial para ser usado como matériaprima para a geração de gás de síntese e/ou hidrogênio, pois ela é um subproduto da

transesterificação de óleos vegetais, da crescente indústria do biodiesel. Logo, realizando os dois

processos conjuntamente, proporcionaríamos uma redução significativa do custo total da produção

do biodiesel. Além disso, glicerol (glicerina com maior pureza) pode também ser formado pela

hidrogenação/hidrogenólise de carboidratos.

Cortright et al. (2002) propuseram a produção de H2 a partir de hidrocarbonetos oxigenados

derivados de biomassa, inclusive glicerol, através de reforma em fase líquida. Recentemente, em

outro artigo de grande relevância, Soares et al. (2006) desenvolveram um processo catalítico em

fase gasosa de obtenção de gás de síntese à pressão atmosférica e em temperaturas inferiores a 350

o

C usando somente glicerol e água como reagentes. Uma vez obtido o gás de síntese em condições

brandas, pôde-se obter facilmente hidrogênio (inclusive com concentrações de glicerol acima de

20% e com rendimentos em torno de 100%, acima daqueles obtidos por Cortright et al. (2002)) e

combustíveis líquidos tais como gasolina (nafta leve) em um processo integrado.

O Hidrogênio, especificamente, pode ser produzido pelo acoplamento da reação de reforma

do glicerol (C3H8O3 + H2O → CO + H2) e da reação de Water-Gas-Shift (CO + H2O → CO2 + H2).

Dependendo do grau de conversão obtido e dos subprodutos da primeira reação podemos ter uma

desativação do catalisador no segundo processo (WGS).

Nesse aspecto essa trabalho tem o intuito de a partir de glicerol (usado como matéria-prima)

chegar-se a gás de síntese e/ou hidrogênio com reações de reforma e water-gas-shift aclopadas e

utilizando catalisadores específicos. A avaliação de catalisadores para a reação de WGS resistentes

aos resíduos e a carga oriunda da reação de reforma do glicerol, ambas operadas no mesmo leito, ou

seja, nas mesmas condições de temperatura e pressão também é um tema a ser abordado. Para que

esses objetivos futuros sejam concretizados se torna necessário a montagem da unidade

experimental, com todas as suas complexidades para tornar o processo catalítico possível e com

uma boa base estrutural. A calibração da mesma, ou seja, dos equipamentos da qual é constituída

também é de suma importância para que os resultados obtidos sejam confiáveis e reprodutivos.

Somente após se ter segurança na unidade experimental da qual se dispõe é que testes catalíticos e

estudos de catalisadores podem ser realizados e aprofundados.

2. MATERIAIS E MÉTODOS

2.1 Montagem da Unidade Experimental

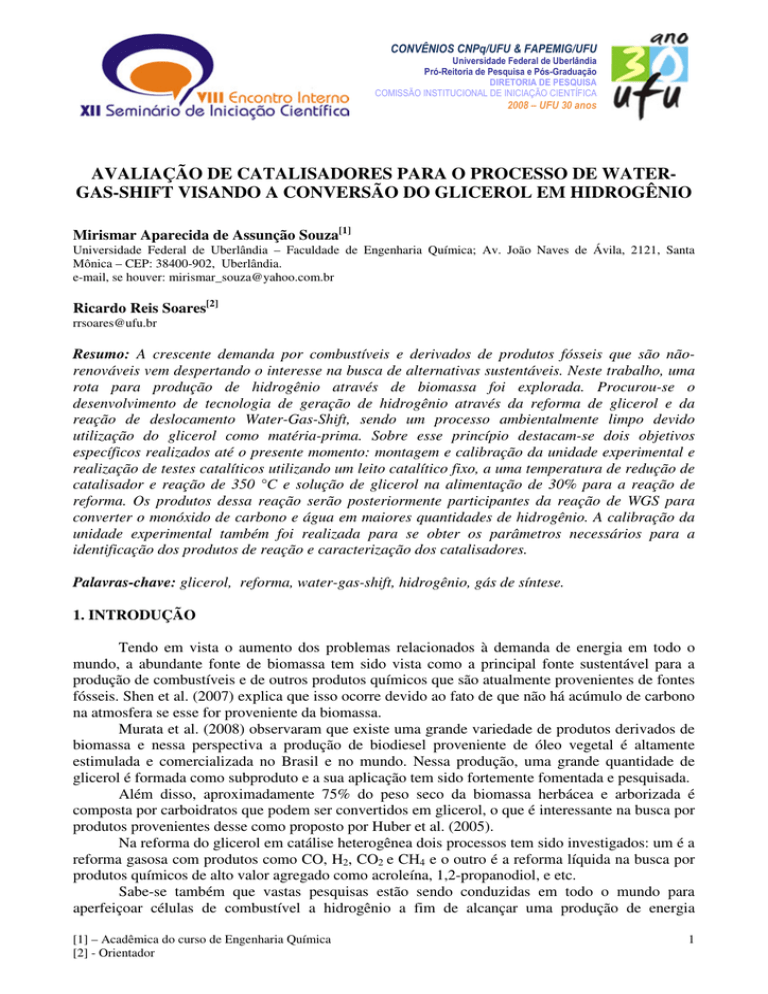

A unidade experimental utilizada foi esquematizada como mostra a Figura 1.

2

16

CO p/ WGS

2

5

17

1

H2 p/ redução

8

TC

15

7

6

9

12

1 – Cilindros de Hidrogênio ou CO

2, 5, 10, 13, 16 e 17 – Válvulas seletoras de

fluxo

3 – Solução 30 % glicerol

4 – Bomba alimentadora de solução ao

reator

6 – Reator tubular

7 – Agulha para evaporação do glicerol

8 – Termopar

9 – Forno de vidro

11 – Condensador

12 – Cromatógrafo

14 – Recipiente para coleta do dreno (líq.)

15 – Controlador de Temperatura do forno

10

GC

3

11

30% Glicerol

4

1

Banho termostatizado

13

14

Figura 1: Esquema da unidade experimental.

Inicialmente a unidade foi montada com o propósito de atender a reforma do glicerol, sendo

que a entrada de CO somente será usada quando for realizada a reação de Water-Gas-Shift. A

descrição que segue abaixo se refere aos procedimentos utilizados na reação de reforma do glicerol.

Nessa unidade uma solução de glicerol 30 % é alimentada por uma bomba a uma agulha que

se localiza dentro do reator, porém não entra em contato direto com o catalisador, ela se localiza

acima do mesmo. Ela tem a finalidade de facilitar a evaporação da solução para que esta ao chegar

ao leito catalítico esteja na forma gasosa. Ao reator é acoplado externamente um termopar, o qual

fornece a temperatura a um controlador que tem a finalidade de manter o forno a uma temperatura

de 350 °C. O forno é colocado externamente ao conjunto reator, agulha e termopar e fixado com a

ajuda de garras.

Na saída do reator tem-se um condensador que está ligado a um banho termostatizado que

mantém a água a uma temperatura de 6 °C fazendo com que os produtos não voláteis na reação se

condensem e possam ser coletados no dreno, e os produtos voláteis possam ir para o cromatógrafo

para serem analisados.

Enquanto os produtos gasosos são analisados on line com a reação, os produtos líquidos são

analisados posteriormente em um outro cromatógrafo de coluna empacotada.

Há somente uma entrada no reator, mas esta fornece a possibilidade de entrada de duas

correntes distintas. A primeira corrente (hidrogênio ou monóxido de carbono) é utilizada para

realizar a redução do catalisador antes do início da reação (hidrogênio) ou como reagente da reação

de Water-Gas-Shift (monóxido de carbono). A rampa de temperatura para a redução é mostrada da

Figura 2. A outra corrente é a de alimentação da solução de glicerol 30 % (porcentagem mássica).

Essa é utilizada a partir do momento que se inicia a reação. Durante a reação a válvula seletora de

hidrogênio ou monóxido de carbono se mantém fechada.

3

Figura 2: Rampa de temperatura para redução de catalisadores.

A calibração da bomba que bombeia glicerol para a unidade também foi feita. Para isso

pesa-se um béquer, deixa a solução 30 % glicerol gotejar por 1 min e depois pesa o béquer

novamente. Pela diferença sabem-se quantas gramas de solução por minuto estão sendo bombeadas.

Para a reforma de glicerol foi utilizada uma vazão de 0,1 g/min.

A montagem do forno de vidro foi feita da seguinte maneira: enrolou-se na parte exterior do

vidro 1,5 m de fio de resistência para alcançar uma resistência final de cerca de 20 Ω. Depois

enrolou lã de vidro atingindo uma camada de cerca de 4 cm de lã e com uma folha de alumínio

apropriada envolveu o forno prendendo todo o conjunto com fita isolante. Colocaram-se miçangas

nas pontas dos fios de resistência e as conectaram em conectores de cerâmica. Estes foram ligados a

um pino macho.

Foram montados dois fornos. Posteriormente foi feita a calibração dos mesmos na unidade, a

fim de se obter os parâmetros P, I, D. Essa calibração foi feita pelo controlador TH 91 D - Therma

que possui uma função própria para determinação desses parâmetros denominada Auto-sintonia.

2.2 Calibração dos Produtos de Reação no Cromatógrafo GC-17A - Shimadzu

Os gases produzidos pela reação são analisados on line via cromatografia. Esta é uma

técnica de separação e análise de misturas de substâncias voláteis. A amostra é vaporizada ou não

(se já for gás) e introduzida em um sistema de dois detectores presentes no cromatógrafo: TCD e

FID, onde o primeiro utiliza a técnica de condutividade térmica e o segundo a de ionização em

chama. Esses dispositivos geram um sinal elétrico proporcional à quantidade de material separado

em função do tempo e aparecem picos com área proporcional à sua massa.

Através de uma calibração prévia descobrem-se quais são os tempos de saída de cada

composto que é formado na reação e com suas áreas é possível determinar a fração molar do

componente i na mistura gasosa (Equação 1).

(1)

yi = Ai f i

onde fi é o fator de resposta obtido por calibração da molécula i, Ai é a área do pico fornecido pelo

cromatógrafo, e yi é a fração molar do componente na mistura gasosa.

Durante a calibração, foram obtidas áreas cromatográficas de cada composto em função de

cada fração molar pré-determinada. Metano, etileno, etano, hidrogênio, monóxido de carbono,

dióxido de carbono e propileno são exemplos de produtos que foram calibrados.

A calibração para o metano foi feita da seguinte maneira: Injetaram-se amostras com

composições de 1,617; 2,597 e 5,781% de metano e observaram-se as áreas cromatográficas

fornecidas. As injeções foram feitas em triplicata para cada composição. Calculou-se a área média

( Ai ) para cada composição pela Equação 2:

Ai =

∑A

i

3

(2)

4

Com o valor das áreas médias plotou-se um gráfico de yi versus Ai e obteve-se fi como

sendo o coeficiente angular da reta.

A calibração para os demais produtos foi feita de forma similar, variando apenas as

composições das amostras injetadas. Estas variavam, pois a faixa de calibração dos produtos deve

ser a mais próxima possível da faixa de composições que estão saindo na reação. Ajustes e novas

calibrações foram feitos a fim de se adequar às calibrações para que estas não se distanciassem

muito dos pontos experimentais, induzindo a extrapolações.

2.3 Teste Catalítico na Reforma de Glicerol

A reforma de glicerol foi realizada a T= 350 °C, P = 1 bar, vo= 0,1 g/min de solução aquosa

de 30%, em peso de glicerol e mcatalisador = 0,02 g. O catalisador utilizado foi o Pt/C com teor de 5%

de platina.

A vazão volumétrica (v’) em mL/min dos produtos gasosos era medida através de um

bolhomêtro durante a reação. A partir desse valor e com a temperatura ambiente e pressão

atmosférica de Uberlândia conseguia-se obter o valor do fluxo molar gasoso total produzido pela

reação utilizando a Equação 3 ou 4. A vazão molar total ( FT ) em mol/h é calculada através da

Equação 3:

FT =

Patm v

R ⋅ Tamb

(3)

Sabe-se que Patm = 0,987 atm e que R = 0,082 atm.L/molK que é a constante ideal dos gases.

Substituindo na Equação 3 tem-se:

FT =

0,978 ⋅ v

0, 082 ⋅ Tamb

(4)

Onde,

T = T°C + 273,15

v '⋅ 60

v=

1000

(5)

(6)

Assim o fluxo gasoso de cada componente i ( Fi ' ) gasoso é dado por:

Fi ' = FT ⋅ yi

(7)

A conversão global de glicerol ( X Gli ) pode ser obtida de duas maneiras a fim de

comparação: uma considerando as vazões de entrada ( ( FGli )0 ) e saída ( FGli ) de glicerol no reator e a

outra considerando o balanço de carbono. A primeira é apresentada nas Equações 8 e 9.

X Gli =

( FGli )0 − FGli

( FGli )0

(8)

FGli

( FGli )0

(9)

X Gli = 1 −

5

Onde,

( FGli )0 =

m Gli

PM Gli

(10)

Na qual m Gli é a vazão mássica de glicerol na entrada do reator e PM Gli é o peso molecular

do glicerol. Como a alimentação era composta de 30% de glicerol e transformando a vazão mássica

de g/min para g/h tem-se:

m Gli = 0, 30 ⋅ 60 ⋅ m T

(11)

A conversão gasosa global por balanço de carbono ( X Gli C ) é dada pela Equação 14 que

representa a soma das conversões da fase gasosa ( (X G ) FG ) e líquida ( (X G ) FL ) mostrada nas

Equações 12 e 13 respectivamente. O nc é o número de carbonos que a molécula i possui.

(nc)i Fi

3 .(FGli )0

(nc)i Fi

=

3 .(FGli )0

(X G )FG =

(12)

(X G ) FL

(13)

X Gli C = (X G ) FG + (X G ) FL

(14)

Nesse caso, para componentes que condensam totalmente:

(15)

Fi = Fi

Para os que não condensam:

Fi = Fi '

(16)

E para os que estão presentes tanto na fase gasosa quanto na fase líquida:

Fi = Fi + Fi '

(17)

A seletividade a um determinado produto i é a relação entre a taxa de formação do produto i

pela taxa de consumo do reagente principal (glicerol) ponderado pelos coeficientes

estequiométricos. A Equação 18 expressa a seletividade em termos de fluxo molar.

S (%) =

nc ⋅ Fi

100

3 ( ( FGli )0 − FGli )

(18)

Para o cálculo do rendimento à hidrogênio consideramos que todo hidrogênio formado originouse apenas da glicerina, uma vez que, os catalisadores utilizados nos testes catalíticos não

possibilitavam reações de Shift. Assim,

RH 2 =

2 FH 2

⋅100

8 ( FGli ) 0

(19)

6

A análise da fase líquida ocorreu a partir de drenos que foram coletados em intervalos de

tempo decorrentes de reação. Amostras desses drenos foram injetadas no cromatógrafo e a

composição média de tal amostra foi obtida pela Equação 20. O modo como foram obtidos os

fatores de resposta são descritos no item 2.2 deste.

(20)

xi = Ai ⋅ fi

Uma vazão molar média ( Fi ) foi calculada para cada componente i, levando em conta a

massa ( mi ), o peso molecular ( PMi ) do componente i e o tempo de reação ( trç ) decorrido entre um

dreno e outro. Isso é mostrado através da Equação 21:

Fi =

xi ⋅ mT

PMi ⋅ trç

(21)

Onde,

mi = xi.mT

(22)

Foi considerada uma vazão molar média, pois a análise não era feita on line com a reação,

sendo que os drenos eram acumulados e a análise dos mesmos foi feita posteriormente.

3. RESULTADOS E DISCUSSÕES

As áreas encontradas na calibração do metano são mostradas na Tabela 1.

Tabela 1: Calibração do metano

1,62%

2,60%

5,78%

Calibração

Metano

Área

Área

Área

Injeção 1

1463236 2247377 5266744

Injeção 2

1437638 2431601 5225357

Injeção 3

1417766 2427625 5195150

Média

1439546,67 2429613 5229083,67

A Figura 3 expressa a curva de calibração obtida para o metano. A equação da reta é

mostrada na Equação 23 e ela forneceu um coeficiente de determinação (R²) de 0,9992 e um fator

de resposta de 1.10-8.

0,07

Fração Mássica

0,06

0,05

0,04

0,03

0,02

0,01

0

0,00E+00

1,00E+06

2,00E+06

3,00E+06

4,00E+06

5,00E+06

6,00E+06

Área Cromatográfica

Figura 3: Curva de calibração para o metano

7

yCH 4 = 1 ⋅10−8 ACH 4

(23)

Conversão (%)

Após a realização dos testes com o catalisador 5%Pt/C obteve-se a conversão gasosa

apresentada na Figura 4.

100,00

90,00

80,00

70,00

60,00

50,00

40,00

30,00

20,00

10,00

0,00

0,000

2,000

4,000

6,000

8,000

10,000

Tempo (h)

Figura 4: Conversão gasosa para 5% Pt/C

Como pode ser observado, a reação se comportou de forma estável com conversões gasosas

em torno de 35%. O rendimento a hidrogênio da reação também permaneceu estável (cerca de 30%)

como é mostrado na Figura 5.

Rendimento (%)

100

80

60

40

20

0

0,000

2,000

4,000

6,000

8,000

10,000

Tempo de reação (h)

Figura 5: Rendimento a Hidrogênio

Pelos resultados obtidos pode-se ter uma certa confiabilidade na unidade e assim continuar a

realizar os testes catalíticos de reforma de glicerol e posterior reação de shift.

4. CONCLUSÕES

A montagem da unidade experimental foi realizada com sucesso e foi possível realizar testes

catalíticos que forneceram bons resultados como o caso da reforma de glicerol com catalisador 5%

Pt/C.

A calibração dos produtos de reação também foi possível. Ainda há produtos a serem

classificados como os produtos líquidos.

Como próximos passos, testes com catalisadores promotores de water-gas-shift serão

realizados a fim de caracterizá-los e posteriormente tentar unir a reforma do glicerol e a reação de

8

water-gas-shift em um único leito para que a produção de hidrogênio e gás de síntese seja

maximizada.

5. AGRADECIMENTOS

À Agência de fomento CNPq deixo aqui os meus sinceros agradecimentos pelo apoio,

oportunidade de crescimento, de integração no âmbito de pesquisa nacional, pela bolsa e pela

dedicação e preocupação com o crescimento individual e de grupo de seus beneficiados direta e

indiretamente.

Agradeço também de forma especial meu orientador, pela paciência, apoio e conhecimentos

profissionais e pessoais repassados. Além de um ótimo orientador, com certeza se tornou um grande

amigo.

6. REFERÊNCIAS

Cortright, R.D.; Davda, R.R.; Dumesic, J.A.; “Hydrogen from catalytic reforming of biomassderived hydrocarbons in liquid water”, Nature, 2002, 418, 964-967.

Huber, G. W.; Chheda, J. N.; Barrett, C. J. and Dumesic, J. A., 2005, “Production of Liquid

Alkanes by Aqueous-Phase Processing of Biomass-Derived Carbohydrates”, Science, 308(5727),

1446-1450. USA.

Murata, K.; Takahara, I. and Inaba, M., 2008, “Propane formation by aqueous - phase reforming

of glycerol over Pt/H-ZSM5 catalysts”, Reaction Kinetics and Catalysis Letters, 93(1), 59-66.

Shabaker, J. W.; Huber, G. W.; Dumesic, J. A. 2004, “Aqueous - phase reforming of oxygenated

hydrocarbons over Sn-modified Ni catalysts”, Journal of Catalysis, 222(1), 180-191, USA.

Shen, Y.; Wang, S.; Luo, C.; Liu, H., 2007, “Biomass-derived polyols as new bio-platform

molecules for sustainable production of fuels and chemicals”, Huaxue Jinzhan, 19(2/3), 431-436.

China.

Soares, R.R.; Simonetti, D.A.; Dumesic, J.A.; “Glycerol as a source for fuels and chemicals by lowtemperature catalytic processing”, Angewandte Chemie Int. Ed. 2006, 45, 1-5.

CATALYTIC CONVERTER FOR EVALUATION OF THE PROCESS OF

WATER-GAS-SHIFT IN VIEW IN THE CONVERSION OF GLYCEROL IN

HYDROGEN

Mirismar Aparecida de Assunção Souza[1]

Universidade Federal de Uberlândia – Faculdade de Engenharia Química; Av. João Naves de Ávila, 2121, Santa

Mônica – CEP: 38400-902, Uberlândia.

e-mail, se houver: [email protected]

Ricardo Reis Soares[2]

[email protected]

Abstract: The increasing demand for fuels and products derived from fossil fuels which are nonrenewable is attracting the interest in the search for sustainable alternatives. In this work, a route

for production of hydrogen from biomass has been explored. It was the development of technology

to generate hydrogen through the reform of glycerol and the reaction of displacement Water-GasShift, with an environmentally clean process because use of glycerol as raw material. About this

principle stand out two specific objectives achieved so far: assembly and calibration of the

experimental unit and carrying out tests using a catalytic bed catalytic fixed at a temperature of

reducing catalyst and reaction of 350 ° C and the solution of glycerol feeding 30% for the reaction

of reform. The products of this reaction are then participants of the reaction of WGS to convert

carbon monoxide and water in greater quantities of hydrogen. The calibration of the experimental

9

unit was also held to obtain the necessary parameters to identify the products of reaction and

characterization of the catalysts.

Keywords: Glycerol, reform, water-gas-shift, hydrogen, syngas.

10