MANUFATURA DE COMPÓSITOS DE

FIBRAS DE CARBONO/POLI(SULFETO DE FENILENO) POR

SUSPENSÃO POLIMÉRICA AQUOSA

Liliana B. Nohara1*, Aparecida M. Kawamoto2, Evandro L. Nohara3, Mirabel C. Rezende1

1*

Divisão de Materiais/Instituto de Aeronáutica e Espaço do CTA – Pça. Mal do Ar Eduardo Gomes, 50, 12228-904

São José dos Campos/SP–[email protected]; [email protected]

2

Divisão de Química/Instituto de Aeronáutica e Espaço do CTA – [email protected]

3

Departamento de Engenharia Mecânica da UNITAU – [email protected]

Manufacturing of carbon fiber/PPS composites by aqueous polymeric suspension

The aim of the present work is to evaluate the polyimide interphase on manufacturing of thermoplastic composites

based on carbon fiber/poly(phenylene sulfide), obtained by aqueous suspension prepregging method. In this study was

observed that polyimide (PI) precursor (polyamic acid) possess interaction with the poly(phenylene sulfide), by

detection of adhesion between matrix and reinforcement.

Introdução

As resinas termorrígidas dominam, atualmente, a indústria de compósitos devido à sua

disponibilidade histórica, facilidade de processamento, disponibilidade de equipamentos para o

processamento e cura de termorrígidos, existência de uma grande quantidade de dados/referências e

baixo custo dos materiais. Os polímeros termoplásticos, por outro lado, oferecem outras

características significativas e atrativas1:

Potencial de manufatura de baixo custo:

Estabilidade indefinida do pré-impregnado; além de não necessitar de estocagem

refrigerada;

Ciclo de processamento rápido;

Pré-processamento para correção de falhas, que são mais facilmente reparadas;

Termoformagem de placas planas, utilizando equipamentos de metais para moldagem;

Alta tenacidade, boa tolerância a danos;

Fácil controle da qualidade, menor variabilidade de lote para lote.

Alguns problemas, no entanto, limitam a aplicabilidade corrente de polímeros

termoplásticos:

Um pré-impregnado de qualidade é difícil de preparar:

Não apresentam aspecto pegajoso (tack) (comum em pré-impregnados termorrígidos)

dificultando o arranjo das fibras (comumente o processamento de pré-impregnados termoplásticos

faz uso do arranjo misto de fibras ou impregnação por pó);

Massas molares muito altas, que podem conduzir a pobre molhabilidade das fibras,

favorecendo o aparecimento de grande quantidade de vazios;

Não-uniformidade;

Problemas de processamento:

Custo do ferramental;

Altas temperaturas e pressão requeridas1.

A Tabela 1 apresenta um sumário comparativo de algumas propriedades de termorrígidos e

termoplásticos, quando da aplicação destes como compósitos.

Entre polímeros termoplásticos de alto desempenho, as poliimidas (PI) representam uma

importante classe de materiais que estão encontrando uso em muitas aplicações, por fornecerem

vantagens como: alta resistência, estabilidade em altas temperaturas e resistência a solventes.

Compósitos reforçados com fibras são exemplos de sistemas em que as PI têm sido utilizadas. As PI

podem ser utilizadas como matriz polimérica, em compósitos reforçados com fibras e como

material de interfase em compósitos2-4.

Tabela 1 - Sumário de vantagens/desvantagens de termorrígidos e termoplásticos como compósitos1.

Propriedades

Formulações

Viscosidade no fundido

Impregnação na fibra

Tack do pré-impregnado

Arranjo do pré-impregnado

Estabilidade do pré-impregnado

Ciclo de processamento

Temperat./pressão de processamento

Custo de fabricação

Durabilidade no meio-ambiente

Resistência a solventes

Tolerância à danos

Base de dados

Termorrígidos

Termoplásticos

Complexa

Muito baixa

Fácil

Bom

Bom

Pobre

Longo

Baixo a moderado

Alto

Bom

Excelente

Pobre a excelente

Grande

Simples

Alta

Difícil

Nenhum

Nenhum a médio

Excelente

Curto a longo

Alto

Baixo (potencialmente)

Desconhecido

Pobre a bom

Médio a bom

Pequeno

A fabricação de compósitos termoplásticos é difícil, devido à alta viscosidade destas

matrizes, como o poli(éter éter cetona) (PEEK) e poli(sulfeto de fenileno) (PPS), na fusão. A alta

viscosidade causa uma pobre molhabilidade do reforço; além disso, as matrizes termoplásticas são

solúveis somente em poucos solventes comuns. Várias técnicas tais como pré-impregnação a seco,

Anais do 9o Congresso Brasileiro de Polímeros

impregnação na fusão, entre outras, têm sido utilizadas e modificadas, objetivando minimizar estes

problemas. A pré-impregnação por suspensão polimérica aquosa ou suspensão pré-impregnante tem

sido utilizada com sucesso por muitos pesquisadores5,6. A técnica de suspensão polimérica aquosa

envolve a impregnação do reforço, por exemplo, fibras de carbono, pelo contato destas com uma

suspensão de partículas poliméricas, tipicamente em um sistema composto por um mandril, como

esquematizado na Figura 16, 7.

Figura 1 – Desenho esquemático do sistema de pré-impregnação via suspensão polimérica aquosa5.

A técnica de pré-impregnação de reforços via suspensão polimérica aquosa combina a

matriz com a fibra, ao mesmo tempo em que o polímero formador da interfase (que também é o

responsável por provocar a suspensão da matriz) é depositado sobre a fibra8. Esta técnica tem sido

utilizada por muitos pesquisadores2-5,9-10 pelo uso da poliimida, tendo como precursor, o poli(ácido

âmico) (PAA) solúvel em água e neutralizado com uma base, como o hidróxido de amônio, por

exemplo, tornando-o um “sal de poli(ácido âmico)”.

O objetivo do presente trabalho é avaliar a influência da inserção de uma interfase de

poliimida na manufatura de compósitos baseados fibras de carbono/PPS, obtido pelo método de

pré-impregnação via suspensão polimérica.

Experimental

Fibras de carbono – Foram utilizados tecidos de fibras de carbono (plain weave), com sizing, de

procedência da Hexcel Composites. Este tecido é composto de cabos constituídos por 3000

filamentos de ~7 µm de diâmetro cada. Os tecidos foram cortados nas dimensões de (50 mm X 50

mm), para facilitar o manuseio e, conseqüentemente, a pré-impregnação; e, em seguida, foram

lavados em acetona, para a retirada do sizing.

Anais do 9o Congresso Brasileiro de Polímeros

Matriz polimérica de PPS – O PPS utilizado neste trabalho é comercializado sob o nome Fortron,

na forma de grânulos. Suas temperaturas de Tg e Tm são, respectivamente, 85ºC e 285ºC. A estrutura

química do PPS é apresentada na Figura 2.

S

n

Figura 2 – Estrutura química da matriz polimérica de PPS.

Poli (ácido âmico) do tipo BTDA/ODA (interfase) - O PAA foi obtido pela reação dos reagentes

3,3’,4,4’- Dianidrido benzofenona tetracarboxílico (BTDA) e da diamina oxidianilina (ODA),

conforme descrito na literatura4,11. A PI resultante possui Tg ∼ 304,5 ºC e mantém sua estabilidade

térmica até ~ 422 ºC. A estrutura química do pré-polímero BTDA/ODA é apresentada na Figura 3.

O

O

O

HO

OH

HN

O

O

HN

O

n

Figura 3 – Estrutura química do PAA do tipo BTDA/ODA.

Hidróxido de Amônio – Foi utilizado NH4OH de procedência da Synth com Título 28-30%. Água

deionizada foi adicionada ao NH4OH, para a padronização do pH=12,0.

Preparação dos laminados PEI / interfase / fibra de carbono

Uma solução de NH4OH e PAA foi preparada, em um béquer que foi recoberto com

parafilme e aquecida a 60°C por 30 minutos, sob agitação magnética. O NH4OH foi utilizado em

uma razão estequiométrica de 1,25:1 para as funcionalidades do PAA (duas por unidade). A solução

foi então resfriada à temperatura ambiente.

O PPS foi adicionado à solução de NH4PAA e, então, misturado em um agitador magnético

por 30 minutos, para assegurar o contato entre as partículas do PPS e do dispersante polimérico. A

razão em massa NH4PAA/PPS foi de 0,05 e a concentração de PPS na suspensão foi de 10% em

massa4,5,12.

Os cortes de tecidos de fibras de carbono foram mergulhados no béquer com a suspensão

polimérica em constante agitação. Em seguida, os pré-impregnados permaneceram à temperatura

Anais do 9o Congresso Brasileiro de Polímeros

ambiente por 24 horas, sendo logo após, levados a um forno convencional, sob vácuo, onde foram

imidizados termicamente segundo o ciclo térmico apresentado a seguir4:

100ºC

(60 min)

I

200ºC

(60 min)

II

300ºC

(60 min)

Este procedimento remove cerca de 99% da água fisicamente ligada ao pré-impregnado.

Após a imidização, os pré-impregnados foram avaliados quanto à adesão física da matriz ao

reforço, pelo auxílio da interfase de poliimida.

Resultados e Discussão

A suspensão NH4PAA/PPS foi utilizada para impregnar tecidos de fibras de carbono. Após

secagem a temperatura ambiente por 24 horas, pôde ser observado que, as partículas de PPS

aderiram satisfatoriamente às fibras.

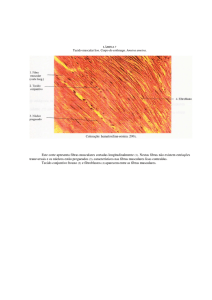

A Figura 4 apresenta um tecido de fibras de carbono impregnado com a suspensão

polimérica de NH4PAA/PPS e imidizado termicamente em forno convencional, conforme ciclo

térmico apresentado no item Materiais e Métodos. Pode ser observado, na Figura 4 que as partículas

da matriz polimérica mostraram-se bem aderidas às fibras de carbono, fato este identificado pela

relativa dificuldade na remoção do pó de PPS da superfície do reforço, sendo observada a presença

de um filme polimérico nessa superfície. Ao contrário do método por pré-impregnação via

suspensão polimérica, este efeito não pode ser obtido pela técnica de moldagem por compressão a

quente, que é um outro método de fabricação de compósitos termoplásticos, em que a matriz

polimérica em pó é simplesmente espalhada sobre o tecido de fibra de carbono. Este procedimento

não dispõe de um meio capaz de proporcionar uma melhor molhabilidade do reforço, como

identificado no método por pré-impregnação via suspensão polimérica aquosa.

Figura 4 – Laminado impregnado com a suspensão polimérica baseada em PAA do tipo BTDA/ODA/PPS.

Anais do 9o Congresso Brasileiro de Polímeros

Conclusões

O PAA do tipo BTDA/ODA foi avaliado quanto à sua interação física à matriz polimérica

de PPS e consequentemente, ao reforço. Foi verificado que o PPS apresentou adesão ao tecido de

fibras de carbono, pelo emprego da interfase de PI, além de ter proporcionado uma melhor

molhabilidade do tecido, se comparado ao método de obtenção de compósitos por moldagem por

compressão a quente, que se dá pelo simples espalhamento de pó da matriz polimérica sobre o

reforço. Diante do exposto, pode-se concluir que uma pesquisa mais aprofundada deve ser

realizada, quanto à interação/miscibilidade do PAA à matriz polimérica, para uma adequada

avaliação do método de manufatura de compósitos termoplásticos, via suspensão polimérica.

Agradecimentos

Os autores agradecem à FAPESP (Proc. N.00/15107-5) e ao CNPq (Proc. N.301583/2006-8, e

N. 311396/2006-2) pelo suporte financeiro dado a este trabalho.

Referências Bibliográficas

1. T. L. Vigo; B. J. Kinzig. Composite Applications – The role of matrix, fiber, and interface. VCH

Publishers, Inc., New York, 1992.

2. L. B. Nohara; et al. Polímeros: Ciência e Tecnologia. 2004, 14, 121.

3. L. B. Nohara; A. M. Kawamoto; E. L. Nohara; M. C. Rezende. Polímeros: Ciência e Tecnologia.

2007, no prelo.

4. L. B. Nohara, Tese de Doutorado, Instituto Tecnológico de Aeronáutica, 2005.

5. A. Texier et al. Polymer. 1993, 34, 4, 896.

6. S. Padaki; L. T. Drzal. Composites: Part A. 1999, 30, 325.

7. H. N. Beck. Journal of Applied Polymer Science. 1992, 45, 1361.

8. A. E. Brink; M. C. Lin; J. S. Riffle. Chem.Mater. 1993, 5, 925.

9. J. Muzzy; B. Varughese; P. H. Yang. 36th. Int. SAMPE Symp. 1991, 36, 1523.

10. L. B. Nohara et al. Polímeros: Ciência e Tecnologia. 2004, 14, 121.

11. L. B. Nohara et al. In Anais do 7º Congresso Brasileiro de Polímeros, Belo Horizonte, 2003.

12. K. L. Reifsnider. Composites. 1994, 25, 7, 461.

Anais do 9o Congresso Brasileiro de Polímeros