ALIMENTAÇÃO DA INJEÇÃO ELETRÔNICA E SEUS DEFEITOS

Se um componente eletrônico não funciona, a primeira coisa que se deve questionar é

se este está devidamente alimentado, e não basta apenas verificar os fusíveis.

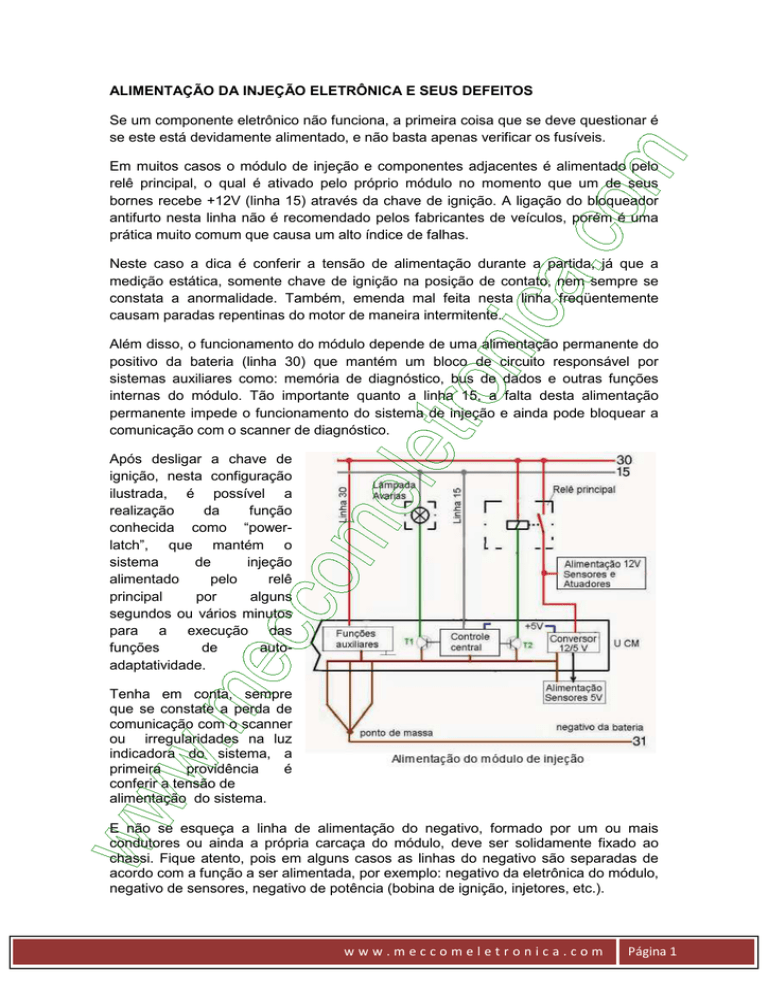

Em muitos casos o módulo de injeção e componentes adjacentes é alimentado pelo

relê principal, o qual é ativado pelo próprio módulo no momento que um de seus

bornes recebe +12V (linha 15) através da chave de ignição. A ligação do bloqueador

antifurto nesta linha não é recomendado pelos fabricantes de veículos, porém é uma

prática muito comum que causa um alto índice de falhas.

Neste caso a dica é conferir a tensão de alimentação durante a partida, já que a

medição estática, somente chave de ignição na posição de contato, nem sempre se

constata a anormalidade. Também, emenda mal feita nesta linha freqüentemente

causam paradas repentinas do motor de maneira intermitente.

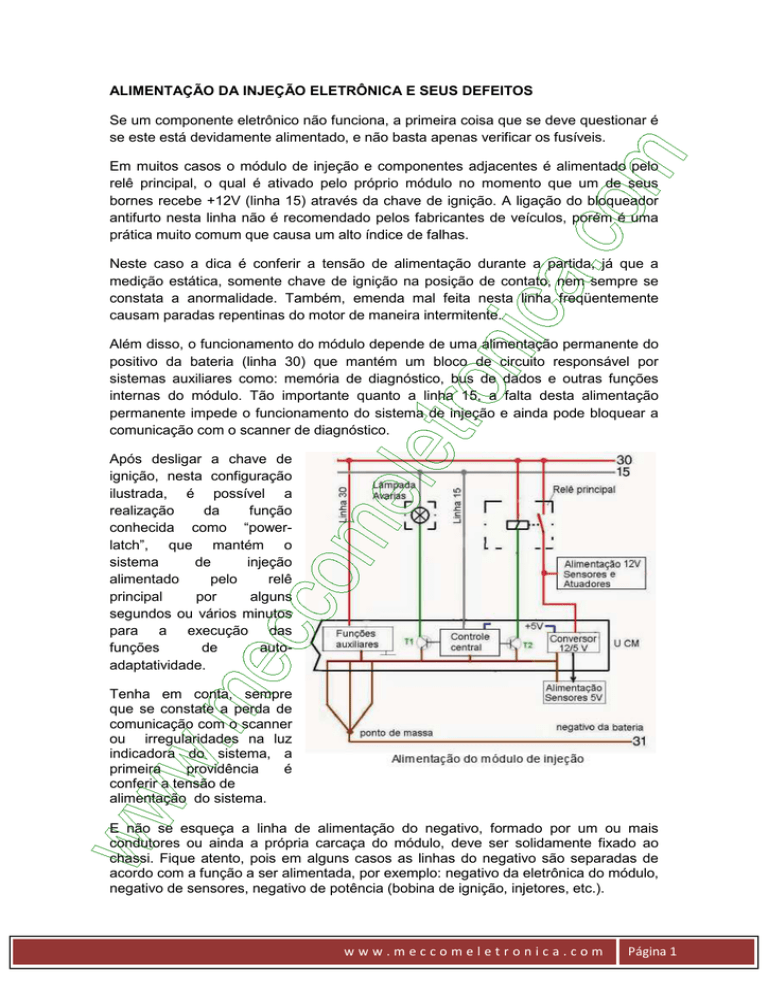

Além disso, o funcionamento do módulo depende de uma alimentação permanente do

positivo da bateria (linha 30) que mantém um bloco de circuito responsável por

sistemas auxiliares como: memória de diagnóstico, bus de dados e outras funções

internas do módulo. Tão importante quanto a linha 15, a falta desta alimentação

permanente impede o funcionamento do sistema de injeção e ainda pode bloquear a

comunicação com o scanner de diagnóstico.

Após desligar a chave de

ignição, nesta configuração

ilustrada, é possível a

realização

da

função

conhecida como “powerlatch”, que mantém o

sistema

de

injeção

alimentado

pelo

relê

principal

por

alguns

segundos ou vários minutos

para a execução das

funções

de

autoadaptatividade.

Tenha em conta, sempre

que se constate a perda de

comunicação com o scanner

ou irregularidades na luz

indicadora do sistema, a

primeira

providência

é

conferir a tensão de

alimentação do sistema.

E não se esqueça a linha de alimentação do negativo, formado por um ou mais

condutores ou ainda a própria carcaça do módulo, deve ser solidamente fixado ao

chassi. Fique atento, pois em alguns casos as linhas do negativo são separadas de

acordo com a função a ser alimentada, por exemplo: negativo da eletrônica do módulo,

negativo de sensores, negativo de potência (bobina de ignição, injetores, etc.).

www.meccomeletronica.com

Página 1

Porém em outros casos, mesmo possuindo vários fios de ligação (veja o diagrama

acima) eles estão unidos internamente no módulo pelo circuito impresso.

Independente do caso, geralmente estas ligações são conectadas ao chassi (ligação à

massa) e costumam falhar devido a mau contato no ponto de massa específico ou nas

cordoalhas que são fixadas nos agregados, como: caixa de cambio, bloco do motorchassi, bateria-chassi.

O módulo de injeção pode funcionar com alimentação entre 8 e 17 V e a queda de

tensão acentuada, principalmente durante a partida, pode causar distúrbios nas

funções do módulo como: panes no imobilizador, travamento da função de adaptação

de combustível, entre outros. Caso se constate uma queda de tensão acentuada na

alimentação o profissional deve fazer o diagnóstico mais amplo envolvendo a

bateria, alternador, motor de partida e seus respectivos cabos de ligação.

O diagrama mostrado aqui abrange grande parte dos sistemas de injeção, entretanto

sempre avalie previamente a validade do diagrama para o veículo sob teste e também

para certificar-se do posicionamento dos fusíveis de proteção.

IAW-5NF - DRIVER DA BOBINA DE IGNIÇÃO

A quantidade de energia (W) que uma bobina de ignição pode armazenar é um fator

muito importante para proporcionar a queima da mistura ar/combustível, e pode ser

calculada pela fórmula abaixo:

(W = ½ L I²)

É

uma

relação

diretamente

proporcional à indutância (L) e o

quadrado da corrente primária (I) da

bobina de ignição. Consecutivamente a

corrente primária deve ser controlada

com precisão, afim de, garantir o

desempenho ideal e preservar a bobina

de

ignição

contra

sobrecargas

térmicas.

A relação de indutância por resistência

do primário destaca a constante de

tempo (constante de tempo = L/R)

para que a corrente alcance 63% da corrente máxima da bobina. Vale lembrar que a

corrente máxima é aquela obtida pela lei de Ohm (I=U/R).

Em linhas gerais, bobinas de alta potência requerem pulsos com 2 a6 milissegundos

de ciclo ativo para regular a corrente primária.

Para desempenhar esta tarefa o sistema de controle do motor IAW-5NF possui dois

drivers bastante interessantes para comandar a bobina de ignição dupla, o circuito

integrado VB025SP fabricado pela ST Microelectronics.

DRIVERS DA BOBINA DE IGNIÇÃO, MÓDULO IAW-5NF

As principais características são: limite de corrente, proteção contra alta temperatura,

diagnóstico de corrente da bobina, limite de tensão primária.

O sinal lógico de controle, acima de 4 Volts, gerado pelo processador da central de

injeção IAW é aplicado ao pino (9) do CI estabelecendo o inicio de circulação da

corrente primária com o chaveamento do transistor darlington para ligado, que cresce

segundo a indutância da bobina. Ao interromper o sinal lógico de controle, nível de

tensão abaixo de 1,9 V, a corrente primária é desligada. A tensão induzida no

enrolamento primário ao desligar a bobina de ignição é limitada em cerca de 380 V

pelo driver.

www.meccomeletronica.com

Página 2

A corrente primária

efetiva é detectada

pelo resistor em série

(Rs) com a massa de

potência. Diagnóstico

de

corrente

da

bobina: Um sinal de

tensão, cerca de 5

Volts, é emitido pela

saída de Diagnóstico,

pino (10) do CI,

enquanto a corrente

primária se mantiver

acima

de

4,5

Amperes, e pode ser

usado

pelo

processador

para

detectar a comutação

real da bobina.

Limite de corrente da

bobina: A corrente

primária é limitada a

10 Amperes pelo

circuito interno do CI

e em caso de excessos que resulte em derivações térmicas ela é reduzida para

proteger o circuito.

A queda de tensão estimada entre o coletor-emissor do transistor darlington é de 1,5 a

2 Volts sob uma carga de 6,5 Amperes. A base do transistor darlington, responsável

pela etapa final, está accessível por meio do pino (8) do CI.

CONCLUSÃO

O uso de uma bobina inadequada vai alterar a corrente primária seja pela condição

imposta pelo seu próprio enrolamento ou pelo comportamento interno do CI. Também

qualquer falha que resulte em baixofluxo de corrente primária pode ser diagnosticado.

Nem sempre encontramos estas informações nos manuais de serviço, e podemos até

questionar a sua relevância, mas estou convencido da ajuda que isto representa no

diagnóstico de falha do veículo. Espero que o exposto aqui seja suficiente para

atender as necessidades básicas do reparador de veículo ou de módulos, caso deseje

maiores detalhes consulte o datasheet do fabricante do componente.

www.meccomeletronica.com

Página 3

REPARO DE MÓDULOS – DRIVERS

Por vezes, frente a uma falha incomum, chegamos a suspeitar que o módulo de

controle do sistema seja a causa do problema. Com seus circuitos discretos e sem

informação técnica adequada é imaginado como uma caixa preta. Com o alto custo

destes componentes e a alta incidência de danos o reparo de módulos eletrônicos

conquistou seu espaço no mercado, contrariando a vontade dos fabricantes. Conhecer

um pouco mais sobre os drivers das unidades eletrônicas é de grande ajuda para

visualizar uma possível falha ou mesmo executar um teste superficial sem

necessidade de abrir o módulo.

O sistema de gerenciamento eletrônico do motor, dito comumente “injeção eletrônica”

– convertem as medições detectadas por meio de sensores em grandezas de controle

que se efetuam através dos atuadores. Estas saídas de controle são perpetuadas por

meio de drivers, que funcionam como booster ou amplificadores com potência

suficiente para ligar/desligar ou controlar a energia dos elementos atuadores.

Transistor ou multidriver (chips com várias saídas integradas) é a interface com os

atuadores, portanto os elementos mais danificados por freqüentes curto circuitos no

componente ou chicote elétrico, razão que alavanca substancialmente o negócio de

reparo de módulos.

Com a intenção de proporcionar a compreensão mais profunda do reparador, por hora

vamos analisar o driver do relê principal do módulo de injeção motronic M 1.5.1,

esquematizado abaixo.

FUNCIONAMENTO

O borne 85– bobina do relê principal - está conectado a uma linha direta com o

positivo da bateria (linha 30). O borne 86 – saída da bobina do relê - se conecta ao

borne 36 da UCE. Para acionar o relê é necessário que haja uma ponte entre os

bornes 36 e 2,14 ou 24 - conectados ao negativo da bateria (linha 31). Esta ponte se

faz pela junção eletrônica do c-edo transistor T220 ao reduzir a resistência próxima de

zero e a série formada pelos resistores R227-R220. Fato que ocorre após ligar a

chave de ignição e alimentar com +12 Volts o borne 27da UCE, e circular corrente

através do circuito série formado pelo diodo D221, resistor R221, b-e de T220 e

resistores R227-R220.

www.meccomeletronica.com

Página 4

PROTEÇÃO DE SOBRETENSÃO

Ao desligar a chave de ignição (linha 15), a força contra eletromotriz induzida na

bobina do relê ao desconectar o driver, rompe a tensão zener imposta pelo diodo

D220, levando o transistor T220 a conduzir novamente, fig. 2B, limitando o pico de

tensão em aproximadamente 50 Volts. Esta função permite que a sobre tensão se

mantenha a níveis suportados pelo driver.

LIMITAÇÃO DE CORRENTE

Para aumentar a segurança da operação o driver está protegido contra sobrecarga ou

curto circuito com o positivo.

O paralelo formado pelos resistores R220-R227 detecta a corrente máxima para T220,

aprox. 1 Ampere. Com uma queda de tensão de aproximadamente 0,6 Volts entre a

b-e do transistor T221, veja fig. 2 A, se inicia o grampeamento da corrente de

excitação de T220 via c-e de T221, impedindo o aumento da corrente através do

driver.

Idealizados por seus projetistas a eletrônica se consolida em uma infinidade de

circuitos, portanto, cada módulo pode conter funções específicas, diferentes das

encontradas neste módulo. Informações precisas da sua arquitetura são sonegadas

pelo fabricante, mas com algum recurso podemos desvendar o suficiente para o

propósito do trabalho.

Enfim, conhecer algumas técnicas empregadas é importante para a atribuição de falha

e execução de testes plausíveis tanto para o reparador de módulos como para o

técnico de campo.

www.meccomeletronica.com

Página 5

REDE CAN BUS NOS AUTOMÓVEIS

A eletrônica do automóvel está se tornando cada vez mais complexa, graças a

tecnologias avançadas cuja finalidade é controlar todos os dispositivos possíveis.

Ignição eletrônica, Injeção Eletrônica, ABS, Sistemas de Conforto, Segurança são

exemplos de onde a eletrônica está presente. Desta forma, o conhecimento do

princípio de funcionamento dos sistemas automotivos é uma necessidade do

profissional da área precisa.

O termo "eletrônica embarcada" é comumente utilizado para designar os

equipamentos usados em automóveis. No entanto, muito mais que isso, o termo

também pode ser estendido a outros tipos de veículos tais como barcos e até mesmo

aeronaves.

A eletrônica embarcada visa fornecer um sistema inteligente que possa interagir com

dispositivos capazes de realizar algum tipo de ação num veículo com sensores que

informem quando essas ações precisam ser executadas ou quando não podem.

www.meccomeletronica.com

Página 6

ARQUITETURAS DOS SISTEMAS

O modo como os sinais são analisados, processados e a partir de então gerados os

sinais de ações podem ter arquiteturas centralizadas ou distribuídas.

a) Arquitetura Centralizada

Na arquitetura centralizada temos uma ECU central que recebe as informações de

sensores e comandos e as processa fornecendo saídas, conforme mostra a figuras 2.

Controle por um ECU

A ECU contém tanto o hardware como o software para a leitura das entradas,

processamento a fornecimento dos sinais de saída.

O software é o "programa" que controla o funcionamento do veículo e o hardware

consiste nos circuitos que permitem trabalhar com sinais fornecidos por sensores e

comandos e que fornecem sinais que podem agir diretamente sobre os elementos

efetores. A principal vantagem desse sistema está na simplicidade do hardware que

consiste basicamente de sensores e atuadores, uma unidade de processamento

(ECU) e os sensores/atuadores que devem ser controlados. A ECU varre

constantemente as entradas, fornecendo nas saída os sinais necessários aos

atuadores. A principal desvantagem está na necessidade de todo cabeamento

convergir para essa unidade, o que além de tornar a fiação volumosa dificulta a

manutenção. Outro problema está na possibilidade de se expandir ou alterar o

sistema, pois isso exigiria modificação do hardware e do software, o que não é

simples.

b) Arquitetura distribuída

Nessa arquitetura são usadas diversas ECUs colocadas em pontos apropriados do

veículo. Cada uma é destinada a execução de determinadas funções atuando sobre

determinados sensores e também se comunicando com outras ECUs.

Neste sistema também é possível

fazer com determinas ECUs apenas

leiam as informações de sensores e

comandos enquanto que outras

apenas controlem atuadores.

Um exemplo de arquitetura desse

tipo é encontrada no VW Pólo onde

cada porta tem sua própria unidade

de comando.

Essa arquitetura apresenta diversas

vantagens.

Uma delas consiste na necessidade

de pouco cabeamento para o carro,

já que as ECUs podem ser

instaladas junto aos locais em que

devem controlar (sensores e

atuadores).

www.meccomeletronica.com

Página 7

Essa redução do cabeamento também reduz o tempo de manufatura e torna o sistema

mais robusto. Menor número de contactos leva a uma menor possibilidade de falhas.

Outro ponto importante a ser considerado é que ele permite uma fácil ampliação do

sistema, já que apenas uma ECU é alterada. A desvantagem está na necessidade de

se ter um sistema segura de comunicação entre as ECUs. Como isso é feito é

determinado pelo que se denomina Protocolo de Comunicação.

A presença desse protocolo exige um software de controle para a rede, sendo difícil a

determinação ideal da velocidade com que cada elemento envie ou receba os dados

que devam ser processados.

O maior problema que os projetistas de automóveis encontram é criar uma arquitetura

que, com um mínimo de custo ofereça as funções que os usuários desejam com o

máximo de confiabilidade.

ARQUITETURA ELÉTRICA CENTRALIZADA

ARQUITETURA ELÉTRICA DISTRIBUÍDA

www.meccomeletronica.com

Página 8

EXEMPLO PRÁTICO

ÔNIBUS AGRALE MA11 - SCANNER SEM COMUNICAÇÃO.

Falha de comunicação com o scanner de diagnóstico pode acontecer pela ausência de

software adequado ou ruptura na linha de comunicação com a unidade de controle em

diagnostico.

Considerando que o scanner possua o software necessário e o cabo do equipamento

esteja em ordem, resta testar a rede de acesso à unidade de comando do veículo.

Para exemplificar compartilho aqui esta experiência em que o scanner não acessava a

UCM de um ônibus Agrale série M A 11, cuja comunicação se dá através da linha

CAN.

A princípio, com a chave de contato ligada, foi medido a tensão da linha CAN-H e

CAN-L e ambas estavam com tensões em torno de 2,5 V, normal para este caso.

Em um segundo procedimento, com a chave de contato desligada, mediu-se a

resistência da rede CAN encontrando um valor de 25K ohms, incompatível com o

esperado que seria de 120 Ohms. Ao constatar que a rede havia sofrido reparo

próximo ao conector de diagnóstico, foi exposta a fiação onde se nota a inserção de

um resistor de valor inadequado, vide imagem abaixo. Para teste, conectou-se

em paralelo com o resistor uma década resistiva ajustada para 120 Ohms, tornando

possível a comunicação com o scanner.

Conector de diagnóstico - Agrale M A11

Substituído o resistor em questão por outro de 120 Ohms a falha foi corrigida.

Para enriquecimento segue a imagem obtida com o osciloscópio onde pode ser

observada a distorção causada no sinal e que impossibilitava a comunicação com o

scanner.

www.meccomeletronica.com

Página 9

Este tópico demonstra que a medição de tensão não foi conclusiva, embora seja uma

prática recomendada. Se o osciloscópio fosse usado inicialmente não haveria dúvida

quanto ao motivo que impossibilitava a comunicação, entretanto restaria ainda fazer

testes adicionais para identificar o que realmente causa tal distorção.

Esta experiência nos leva ainda a outro patamar: a próxima vez que confrontar com

este tipo de problema teremos mais convicção do que se sucede e que recursos

cabem para esclarecer-lo. M as lembre-se, embora pareça óbvio, nem sempre a

solução será esta, portanto não vá colocando resistência antes de

realizar os testes necessários.

SINCRONISMO DA CORREIA DENTADA DO PÓLO 2.0L

Sabe-se que ao substituir a correia dentada é necessário colocar o eixo motor e do

comando de válvulas na marca de sincronismo ou usar ferramentas para travar o

motor, conforme o caso. Um trabalho relativamente simples que pode se complicar

devido ao erro de paralaxe ao tomar como referência as marcas nas polias,

principalmente se o sincronismo está perdido por danos na correia, por exemplo.

As imagens a seguir ilustram o sincronismo das marcas de referência para montar a

correia dentada do motor Volkswagen sigla BBX 2.0l usado no Pólo.

Dica: Para evitar o erro de paralaxe use um pino

guia para alinhar as marcas.

Como precaução o técnico deve ter sempre

uma medida alternativa caso surja algum

inconveniente.

Quem

possui

um

osciloscópio de dois canais a imagem dos

sensores de fase e rotação obtidas como

referência

facilita

a

conferência

e

pode poupar muito trabalho se ocorre algum

transtorno.

www.meccomeletronica.com

Página 10

ERROS QUE ABORDAM A SONDA LAMBDA

Muitos pensam que os erros de sonda lambda que ficam registrados freqüentemente

na memória de defeito do sistema de injeção é a causa do mau funcionamento de um

motor, e inclusive substituem inutilmente a sonda lambda. A falta de êxito nestes

casos é algo que merece reflexão. Inicialmente os sistemas de injeção eletrônica não

possuíam sonda lambda, ela foi implantada posteriormente para atender leis mais

severas de controle de emissões de gases poluentes e reduzir o consumo de

combustível.

A figura que segue ilustra de forma simplificada o controle da sonda lambda no

funcionamento da injeção eletrônica tradicional (mono combustível), entenda o

processo.

Com base na informação do sensor de carga (massa de ar admitido versos rotação do

motor) e temperatura do motor a unidade de comando do sistema de injeção (UCM )

calcula a quantidade de combustível necessária para o correto funcionamento do

motor, expresso por meio de um pulso de curta duração que regula a abertura do

injetor de combustível. O volume de combustível injetado é produto do tempo de

duração do pulso (ti – tempo de injeção) e pressão do combustível.

Ar e combustível são aspirados para o interior dos cilindros do motor e após

comprimidos se inflamam pela centelha da vela de ignição. A queima da mistura

ar/combustível gera gases residuais que são expelidos através do escapamento do

motor. O oxigênio presente nestes gases, o único a ser detectado pela sonda

lambda, é determinante para estabelecer a eficiência da combustão e para calcular o

fator de correção (tc). O tempo de injeção corrigido torna a mistura ar/combustível

ótima de maneira que os gases residuais da combustão sejam processados

adequadamente pelo catalisador.

O teor de oxigênio elevado, detectado pela sonda lambda no escapamento, pode

indicar que volume de combustível injetado é pequeno, e para corrigir, o tempo de

injeção (ti) é aumentado somando-se o tempo de correção calculado (tc). Da mesma

forma a escassez de oxigênio pode representar um volume alto de combustível

injetado, portanto agora a correção se faz deduzindo do tempo de injeção (ti) o tempo

de correção apurado.

O fator de correção máximo é cerca de +/-20 % do tempo de injeção principal (ti) e

geralmente é incapaz de causar falha acentuada no funcionamento do motor.

www.meccomeletronica.com

Página 11

CONCLUSÃO

A regulagem da mistura através da sonda é uma ação secundária, que tenta consertar

irregularidades ocorridas na combustão.

A sonda lambda pode ser usada como “feedback” do processo de combustão.

Evidentemente qualquer problema que afeta a combustão do motor recai sobre a

regulagem proporcionada pela sonda lambda. Ao alcançar o limite de compensação

estipulado no sistema, a conseqüência será a suspensão da regulagem da mistura e

registro de um erro que aborda a sonda lambda.

Mecânica do motor, fuga de ar na admissão, defeitos nos injetores de combustível,

qualidade do combustível, pressão de combustível, sensores de carga e temperatura

do motor, falhas de ignição, entre outros são problemas freqüentemente identificados

como elementos que provocam problemas de combustão e afetam a regulagem

desempenhada pela sonda lambda.

A sonda pode sofrer danos conseqüentes de defeitos da combustão, entretanto em

grande parte deles, após serem sanados, a sonda volta a operar normalmente.

Pense nisso na próxima vez que encontrar um erro que aborda a sonda lambda

memorizado no sistema de injeção. Além disso, somente substitua a sonda após

testar-la minuciosamente, assim como qualquer outro componente.

www.meccomeletronica.com

Página 12