BACHARELADO EM ENGENHARIA DE CONTROLE E AUTOMAÇÃO

CÍCERO VASCONCELOS FERREIRA LOBO

DESENVOLVIMENTO DE UM PROTÓTIPO ELETROMECÂNICO PARA

GERAÇÃO DE ENERGIA ELÉTRICA ATRAVÉS DO APROVEITAMENTO

DE ENERGIA VIBRACIONAL UTILIZANDO MATERIAIS

PIEZELÉTRICOS

Campos dos Goytacazes/RJ

2014

CÍCERO VASCONCELOS FERREIRA LOBO

DESENVOLVIMENTO DE UM PROTÓTIPO ELETROMECÂNICO PARA

GERAÇÃO DE ENERGIA ELÉTRICA ATRAVÉS DO APROVEITAMENTO DE

ENERGIA VIBRACIONAL UTILIZANDO MATERIAIS PIEZELÉTRICOS

Monografia apresentada ao Instituto Federal de

Educação, Ciência e Tecnologia Fluminense

campus Campos-Centro como requisito parcial

para a conclusão do Curso de Bacharelado em

Engenharia de Controle e Automação.

Orientadora: Profª. Dr. Cátia Cristina Brito

Viana

Campos dos Goytacazes/RJ

2014

CÍCERO VASCONCELOS FERREIRA LOBO

DESENVOLVIMENTO DE UM PROTÓTIPO ELETROMECÂNICO PARA

GERAÇÃO DE ENERGIA ELÉTRICA ATRAVÉS DO APROVEITAMENTO DE

ENERGIA VIBRACIONAL UTILIZANDO MATERIAIS PIEZELÉTRICOS

Monografia apresentada ao Instituto Federal de

Educação, Ciência e Tecnologia Fluminense

campus Campos-Centro como requisito parcial

para a conclusão do Curso de Bacharelado em

Engenharia de Controle e Automação.

Aprovada em 25 de Março de 2014.

Banca avaliadora:

.......................................................................................................................................................

Prof. Edson Simões dos Santos, MSc. Pesquisa Operacional e Inteligência Computacional/UCAM

Instituto Federal de Educação, Ciência e Tecnologia Fluminense (Campos-Centro)

.......................................................................................................................................................

Prof. William da Silva Vianna, D.Sc. em Engenharia e Ciência dos Materiais/UENF

Instituto Federal de Educação, Ciência e Tecnologia Fluminense (Campos-Centro)

.....................................................................................................................................................

Profª. Cátia Cristina Brito Viana (orientadora), DSc. em Engenharia e Ciência dos Materiais/UENF

Instituto Federal de Educação, Ciência e Tecnologia Fluminense (Campos-Centro)

AGRADECIMENTOS

Agradeço a Deus em primeiro lugar, por ter me dado forças e sabedoria para caminhar

durante esses anos da graduação, sabendo enfrentar os percalços e dificuldades com

determinação.

Agradeço a minha família, em especial minha mãe, Adriana, que sempre esteve ao

meu lado me apoiando e dando o suporte para que eu pudesse continuar meus estudos.

A minha orientadora, professora Cátia Viana pela confiança em mim depositada, pela

orientação ao longo desse ano, colaboração e palavras de ajuda pra que esse trabalho pudesse

ser realizado com êxito.

Ao professor Carlan Rodrigues por toda ajuda durante a construção mecânica do

protótipo e na configuração da plataforma de testes, além de sugestões para o projeto.

Aos professores William Vianna, Maurício Franco e Edson Simões pelas

contribuições e atenção a mim dispendidas sempre que necessitei durante a fase de leitura e

processamento dos resultados obtidos.

Aos professores membros da banca avaliadora e aos professores do Instituto Federal

Fluminense que contribuíram durante toda a minha formação acadêmica sempre com muita

dedicação, paciência e boa vontade.

A todos que direta ou indiretamente contribuíram para a minha formação acadêmica e

que de alguma maneira contribuíram no desenvolvimento desse trabalho.

“Aprenda como se você fosse viver para sempre. Viva como se você fosse morrer amanhã."

Mahatma Gandhi

RESUMO

Nos últimos anos, a geração de energia elétrica através do uso de materiais piezelétricos se

tornou um tópico popular no meio da pesquisa científica. A possibilidade do aproveitamento

da energia das vibrações presentes no meio ambiente que seriam desperdiçadas, em especial

no ambiente industrial, para deformação mecânica dos materiais piezelétricos surge como

uma possibilidade de geração de energia considerada limpa. Esta pesquisa aborda o projeto e

construção de uma rede composta por quatro vigas do tipo engastada-livre usando alumínio

como substrato e com transdutores piezelétricos do tipo PVDF (fluoreto de polivinilideno)

para aproveitamento de frequências de vibração no intervalo de 80 a 144 Hz. Primeiramente a

estrutura é modelada computacionalmente e após isso, o protótipo é construído. Com os testes

realizados em condições controladas, conclui-se que a energia produzida através desse

protótipo é uma possibilidade de vislumbrar maiores quantidades caso o mesmo seja

superdimensionado, e aplicado em casos onde as condições de frequência, amplitude e tempo

de vibração produzido por máquinas e equipamentos sejam conhecidas, para que haja

produção de eletricidade suficiente para alimentação de sensores e transmissores industriais.

Palavras chave: Geração de energia. Aproveitamento de energia. Vibração. Piezeletricidade

ABSTRACT

In the last years, the energy harvesting using piezoelectric materials has been a very popular

topic in the research environment. The possibility of the use of vibrations present in the

environment which would be wasted, particularly in an industrial environment, for

mechanical deformation of the piezoelectric material appears as a possibility of generating

clean energy. This study purposes a design and building of an array of four cantilever beams

using aluminum as substrate and PVDF piezoelectric transducers for harvesting vibration

frequencies in the range of 80-144 Hz. First, the structure is modeled computationally and

after that, the prototype is built. Under controlled test conditions, it is concluded that

production of larger amounts of power considering an oversized prototype is possible, even

more regarding cases where the conditions of frequency, amplitude and duration of vibration

produced by machines and equipment are known, then , the production would be enough to

feed some sensors and transmitters industrial electricity.

Key words: Clean energy. Energy harvesting. Vibration. Piezoelectricity.

LISTA DE FIGURAS

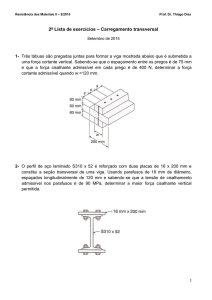

Figura 1- Efeitos Piezelétricos..............................................................................................................16

Figura 2- Forma de polarização do elemento piezelétrico ...................................................................22

Figura 3- Cubo piezelétrico com o sistema de coordenadas para análise tridimensional(direita).Um

desses planos para ressaltar que a direção 3 será sempre a direção de polarização(esquerda) ............23

Figura 4- No modo de operação 3-1, quando é aplicada uma vibração em sua base, na direção 1, a

carga elétrica é gerada na superfície da direção 3, ou seja, perpendicularmente .................................25

Figura 5- No modo de operação 3-3, quando é aplicada uma vibração em sua base, na direção 3, a

carga elétrica é gerada na superfície da direção 3, ou seja, paralelamente...........................................26

Figura 6- Circuito elétrico Equivalente: (a)Fonte de Tensão, (b) Fonte de Corrente ...........................28

Figura7-Processo completo de conversão para geração de energia elétrica baseada em

piezeletricidade .....................................................................................................................................30

Figura 8-Retificador em ponte de onda completa ................................................................................30

Figura 9- Etapas de funcionamento do retificador em ponte................................................................31

Figura 10-Piezoestrutura Multifreqüência - Sistemas composto por 4 vigas do tipo engastada-livre .33

Figura 11- Sistema composto por apenas uma viga em momento de análise de amplitude máxima

na extremidade livre .............................................................................................................................33

Figura 12-Análise dos elementos envolvidos na geração de eletricidade a partir de um cantilever ....34

Figura 13- Processo de construção de vigas a partir do silício .............................................................36

Figura 14- Sistema composto por 5 vigas a partir do silício ................................................................37

Figura 15- Sistema composto por 1 viga feita de alumínio sob shaker de vibração ............................37

Figura 16- Sistema composto por 3 vigas feitas de acrílico sob shaker de vibração ...........................38

Figura 17- Etapas de construção do protótipo ......................................................................................42

Figura 18- Chapa de aço pronta para ser colocada na central de usinagem (à esquerda) e elementos

piezelétricos (à direita) .........................................................................................................................44

Figura 19- Vista superior e frontal do projeto da estrutura(Medidas em mm) .....................................45

Figura 20- Modelagem 3D da estrutura................................................................................................45

Figura 21- Simulação para determinação de freqüência natural das vigas...........................................46

Figura 22- Central de Usinagem ROMI Discovery 560® ....................................................................47

Figura 23- Projeto das vigas em CAD no software EDGECAM12® ..................................................48

Figura 24- Programa gerado através do software para execução da Central de Usinagem ..................48

Figura 25- Processo de fixação da chapa de alumínio..........................................................................49

Figura 26- Resultado da usinagem para fabricação das vigas ..............................................................49

Figura 27- Comparação da estrutura antes e depois da etapa 5 ............................................................50

Figura 28- Cola epóxi utilizada na etapa 6 ...........................................................................................51

Figura 29- Resultado final do processo de construção do protótipo ....................................................51

Figura 30- Etapas de construção da estrutura de testes ........................................................................52

Figura 31- Motor WEG (à esquerda) e inversor de frequência (à direita) utilizados ..........................53

Figura 32- Relação de transmissão genérica ........................................................................................53

Figura 33- Mancal, eixo e polia menor para construção da fonte de vibração .....................................55

Figura 34- Massa adicionada para desbalanceamento..........................................................................55

Figura 35- Suporte para fixação do protótipo.......................................................................................56

Figura 36-Amortecedores utilizados para não isolar os dois materiais utilizados como suporte .........56

Figura 37- Protótipo anexado a fonte de excitação ..............................................................................57

Figura 38- Plataforma de excitação pronta ...........................................................................................57

Figura 39- Placa de Aquisição de dados...............................................................................................58

Figura 40- Bloco de terminais com blindagem SCB-68.......................................................................58

Figura 41- Módulo de entrada analógica NI 9201................................................................................59

Figura 42- Módulo IEPE 9234 para medição de aceleração ................................................................59

Figura 43- Chassi NI USB 9162 ...........................................................................................................60

Figura 44- Programa desenvolvido em Labiew®- Painel Frontal ........................................................61

Figura 45- Programa desenvolvido em Labiew® - Diagrama de Blocos.............................................62

Figura 46- Diagrama do circuito eletrônico para retificação da tensão proveniente dos

piezelétricos (à esquerda). Circuito eletrônico construído (à direita) ...................................................63

Figura 47- Diagrama do circuito eletrônico com retificações interligadas de forma paralela (à

esquerda). Circuito eletrônico construído (à direita) ............................................................................64

Figura 48- Diagrama esquemático do setup experimental para primeiro teste ....................................66

Figura 49- Gráfico Tensão (Volts) X Frequência de Vibração (Hz) do primeiro elemento

piezelétrico ...........................................................................................................................................67

Figura 50- Gráfico Tensão (Volts) X Frequência de Vibração (Hz) do segundo elemento

piezelétrico ...........................................................................................................................................68

Figura 51-Gráfico Tensão (Volts) X Frequência de Vibração (Hz) do terceiro elemento

piezelétrico ...........................................................................................................................................68

Figura 52-Gráfico Tensão (Volts) X Frequência de Vibração (Hz) do quarto elemento piezelétrico .69

Figura 53-Amplitude da Aceleração (g) X Frequência de ressonância da primeira viga (Hz) ............71

Figura 54- Amplitude da Aceleração (g) X Frequência de ressonância da segunda viga (Hz) ............72

Figura 55- Amplitude da Aceleração (g) X Frequência de ressonância da terceira viga (Hz) .............72

Figura 56- Amplitude da Aceleração (g) X Frequência de ressonância da quarta viga (Hz) ...............73

Figura 57- Protótipo computacional sob testes para determinação da amplitude máxima na

extremidade ..........................................................................................................................................74

Figura 58- Diagrama esquemático do setup experimental para segundo teste .....................................76

Figura 59- Comportamento do elemento piezelétrico = Gerador de tensão (em C.A) com

resistência interna (R1) e carga (R2) ....................................................................................................77

Figura 60- Gráfico Tensão (Volts) X Resistência (Ω) para piezo-viga 1 .............................................78

Figura 61- Gráfico Tensão (Volts) X Resistência (Ω) para piezo-viga 2 .............................................79

Figura 62- Gráfico Tensão (Volts) X Resistência (Ω) para piezo-viga 3 .............................................79

Figura 63- Gráfico Tensão (Volts) X Resistência (Ω) para piezo-viga 4 .............................................80

Figura 64- Gráfico Potência (µW) X Resistência (Ω) para as quatro piezo-vigas ...............................81

Figura 65- Diagrama esquemático do setup experimental para terceiro teste ......................................82

Figura 66-Tensão (Volts) X Freqüência de excitação (Hz) para as quatro piezo-vigas associadas

paralelamente, medição com a carga de 1MΩ .....................................................................................83

Figura 67- Potência (µW) X Frequência de excitação (Hz) para as quatro piezo-vigas associadas

paralelamente, medição com o uso da carga de 1KΩ...........................................................................85

LISTA DE TABELAS

Tabela 1-Fontes de Vibração ......................................................................................................... 17

Tabela 2-Comparação do cálculo das freqüências de ressonância das vigas feito vigas feito

pelo método analítico e pelo SOLIDWORKS® ............................................................................ 47

Tabela 3-Tensão Máxima produzida(Volts) X Freqüência de Vibração a estrutura de testes

(Hz) ................................................................................................................................................ 69

Tabela 4-Tensão Máxima produzida - corrigida pelo fator divisor de tensão(Volts) X

Frequência de Vibração (Hz) ......................................................................................................... 70

Tabela 5-Comparação dos valores de frequência obtidas pelos três métodos diferentes.

Variação = ((Experimento - Mét. Analítico ou Solidworks)/Experimento) *100 ......................... 70

Tabela 6-Parâmetros para determinação da Tensão de Circuito aberto ........................................ 74

Tabela 7-Tensão máxima produzida por cada piezo-viga obtida por simulação .......................... 75

Tabela 8-Comparação nos valores de tensão de circuito aberto. Variação = ((Experimento Simulação)/Experimento) *100 ..................................................................................................... 75

Tabela 9-Tensão (Volts) X Resistência (Ω) para as quatro piezo-vigas ....................................... 77

Tabela 10-Potência (µW) X Resistência (Ω) para as quatro piezo-vigas ...................................... 81

Tabela 11-Tensão (Volts) X Frequência de excitação (Hz) para as quatro piezo-vigas ligadas

paralelamente, medição com diferentes valores de resistência ..................................................... 83

Tabela 12-Potência (µW) X Freqüência de excitação (Hz) para as quatro piezo-vigas

associadas paralelamente, medição com diferentes valores de resistência ................................... 84

LISTA DE ABREVIATURAS E SIGLAS

AVAC

Aquecimento, ventilação e ar condicionado

CA

Corrente Alterna

CAD

Computer aided design

CC

Corrente Contínua

DAQ

Data acquisition

IEEE

Instituto de Engenheiros Eletricistas e Eletrônicos

LAMAV

Laboratório de Materiais Avançados

MEMS

Microelectromechanical system

PVDF

Fluoreto de polivinilideno

PZT

Titanato zirconato de chumbo

RF

Rádio Freqüência

RPM

Rotações por minuto

SHM

Monitoramento da condição estrutural

UENF

Universidade Estadual do Norte Fluminense

LISTA DE SÍMBOLOS

a

Amplitude da deflexão na extremidade livre da viga

Cp

Capacitância interna do elemento piezelétrico

d

Coeficiente piezelétrico da carga/ permissividade elástica

D

Deslocamento do campo elétrico

D1

Diâmetro da polia menor

D2

Diâmetro da polia maior

E

Campo elétrico

Ep

Módulo de elasticidade do elemento piezelétrico

Es

Módulo de elasticidade do material

fp

Frequência de repetição dos ciclos

h

Espessura da viga

I

Momento de Inércia da viga

L

Comprimento da viga

Lp

Comprimento do elemento piezelétrico

n1

Número de rotações por minuto (RPM) da polia menor

n2

Número de rotações por minuto (RPM) da polia maior

P

Potência máxima retificada

R

Carga adicionada em paralelo ao sistema

Rs

Resistência interna do elemento piezelétrico

s

Compliância elástica (módulo de elasticidade medido a um campo elétrico constante)

S

Deformação mecânica

T

Tensão mecânica

tp

Espessura do elemento piezelétrico

Vca

Tensão de circuito aberto

VD

Perda de tensão do diodo

Vret

Tensão retificada

ε

Constante dielétrica do material piezelétrico

ρ

Densidade (massa volumétrica) do material

SUMÁRIO

1 - Introdução ............................................................................................................................... 16

1.1 – Justificativa ............................................................................................................... 17

1.2 – Objetivos ................................................................................................................... 18

1.3 - Organização do Trabalho .......................................................................................... 19

2– Metodologia ............................................................................................................................. 20

3 - Revisão Bibliográfica ............................................................................................................. 21

3.1 - Piezeletricidade ......................................................................................................... 21

3.1.1 - Equações Constitutivas da Piezeletricidade ............................................... 23

3.1.2 - Modos do efeito piezelétrico (d33 e d31)................................................... 25

3.1.3 - Circuito equivalente elétrico de uma estrutura piezelétrica ....................... 26

3.1.4 - Circuitos para retificação da energia elétrica produzida ............................ 29

3.2 - Piezoestrutura Multifrequência ................................................................................. 32

3.2.1 - Cálculo da Freqüência da Viga Cantilever ................................................ 34

3.2.2 - Tecnologias utilizadas para construção da viga cantilever ........................ 36

3.3 - Sistemas de geração de energia baseado em piezeletricidade e seus resultados ...... 38

4 - Desenvolvimento ..................................................................................................................... 42

4.1 - Construção do Protótipo ............................................................................................ 42

4.2 - Construção da Estrutura de testes.............................................................................. 52

5 – Resultados............................................................................................................................... 65

5.1 - Tensão de Circuito Aberto, Frequências de Ressonância e Aceleração senoidal ..... 65

5.1.1 - Tensão de circuito aberto obtida experimentalmente ................................. 67

5.1.2 - Frequência de ressonância de cada viga obtida experimentalmente e por

simulação ............................................................................................................... 70

5.1.3 - Amplitude de aceleração da vibração obtida experimentalmente .............. 71

5.1.4 - Tensão de circuito aberto obtida por simulação ......................................... 73

5.2 - Potência Máxima produzida por cada piezo-viga .................................................... 76

5.3 - Potência Máxima produzida pela estrutura MultiFrequência .................................. 82

6 - Conclusões e propostas futuras ............................................................................................. 86

Referências ................................................................................................................................... 89

16

1 - INTRODUÇÃO

Os materiais piezelétricos, tais como a cerâmica titanato zirconato de chumbo (PZT), e

o polímero fluoreto de polivinilideno (PVDF) podem produzir eletricidade em resposta a uma

deformação sofrida, esse processo é chamado de efeito piezelétrico direto. O segundo modo

de operação que esses materiais podem ser submetidos é conhecido como efeito piezelétrico

inverso, ele se faz presente quando esses materiais sofrem a indução de um campo elétrico

que provocará deformação na estrutura piezelétrica (PEARSON, 2006).

Figura 1 - Efeitos Piezelétricos. Fonte: MINETO, 2013.

Essa característica torna esses materiais interessantes para uma geração de energia

elétrica em pequena escala, pois pode-se extrair a energia mecânica de vibrações de ambientes

industriais, residenciais e até mesmo em locais externos e transformá-la em energia elétrica

que seria suficiente para abastecer sistemas de monitoramento da condição estrutural (SHM) e

dispositivos de aeronaves não tripuladas, tornando estes dispositivos autônomos. Além disso,

a quantidade de energia gerada poderia ser usada para alimentar componentes wireless que

requerem potência na faixa de 500 µW até 50 mW (PARK, 2010).

17

1.1 - Justificativa

Sabe-se que hoje a procura por geração de energia que possa ser considerada “limpa”

está cada vez mais em alta, para que as velhas fontes/ plantas de geração de energia possam

ser substituídas, como por exemplo, o carvão usado nas Termoelétricas. Nessa perspectiva,

está acontecendo um grande investimento na Pesquisa & Desenvolvimento utilizando fontes

de energia como a solar e a eólica. Além dessas duas grandes fontes, que hoje em dia já estão

disponíveis no mercado em escala comercial, pode-se notar um aumento no número de

pesquisas relacionadas a outras formas de aproveitamento de energia do ambiente, podendo

ela ser em forma de calor, eletromagnética e vibração.

Esse trabalho propõe o aproveitamento da energia mecânica gerada pela vibração

presente em ambientes industriais, aplicados em materiais piezelétricos. Sendo assim, essa

tecnologia também pode ser considerada como uma das opções de geração de energia

alternativa, pois faz o aproveitamento de uma energia que seria desperdiçada, nesse caso, a

vibração mecânica presente no ambiente, convertida então, em energia elétrica. Esse tipo de

conversão vem sendo chamado no ambiente acadêmico de energy harvesting, e pode ser

entendida como extração de energia. A Tabela 1 apresenta diversos exemplos de fonte de

vibração que são desperdiçadas e que poderiam ser aproveitadas através do energy harvesting.

Tabela 1 - Fontes de Vibração. Fonte: MINETO, 2013.

18

A quantidade de energia produzida por essa tecnologia não é suficiente para alimentar

grandes equipamentos, mas, ela pode representar uma economia muito grande para empresas

e até mesmo para pessoas comuns em suas residências, visto que ela pode substituir o uso de

baterias (PARK, 2010). Além disso, sabe-se que o uso de bateria não é uma opção

ecologicamente correta, visto que elas possuem metais pesados em sua composição, que

precisam de um tratamento específico quando chegam ao fim de sua vida útil. Outro ponto de

destaque é que em ambientes industriais, muitas vezes, existem componentes/ equipamentos

que podem estar instalados em locais de difícil acesso, e que por hoje usarem baterias,

necessitam ser substituídas periodicamente, o que representa um custo de mão-de-obra e

material para essas empresas. No entanto, as soluções de captação de energia têm a

capacidade de fornecer fontes de energia permanente que não requerem uma substituição

periódica. Tais sistemas podem operar de forma autônoma e auto alimentado, reduzindo os

custos associados com a substituição das baterias. Por último, trata-se de opções de geração

de energia que podem ser consideradas limpas.

1.2 - Objetivos

Este trabalho tem como objetivo final o desenvolvimento, construção e testes de uma

estrutura capaz de converter energia mecânica em energia elétrica usando materiais

piezelétricos anexados na mesma. Essa estrutura é modelada computacionalmente e também

construída em um protótipo real.

O protótipo é construído de forma genérica, ou seja, ele não é aplicado em um estudo

de caso, em um ambiente residencial ou industrial onde as frequências são conhecidas. Dessa

forma, ele serve como base para futuros trabalhos que podem ser desenvolvidos com objetivo

de aproveitar vibração de um determinado equipamento/ambiente específico. Logo, esse

trabalho pode ser utilizado como uma referência bibliográfica para construção de um

equipamento similar, visto que não existem muitas publicações nessa área que está apenas

começando a se desenvolver no Brasil. Também por esse motivo, o capítulo de referências

bibliográficas deste trabalho apresenta um nível de detalhamento alto.

Considerando o fato de que o protótipo é feito de forma genérica, a estrutura se faz

presente em multi-piezovigas construídas com diferentes frequências de operação devido as

diferentes frequências naturais que elas possuem e que são capazes de converter energia

mecânica (em forma de vibração) em energia elétrica, tendo assim a possibilidade de uma

19

maior produção de energia elétrica no final do processo, devido a esta característica de

“varrer” uma quantidade maior de frequências que estarão presentes no ambiente.

Além disso, esse projeto possui como objetivos específicos:

•

Estudo das configurações geométricas das vigas e impacto nas frequências naturais das

mesmas;

•

Elaboração de um circuito eletrônico de conversão de energia (retificador de onda

completa) para fazer a conversão do sinal CA produzido pelos elementos piezelétricos em

sinal CC.

•

Comparação dos resultados obtidos (tensão de circuito aberto e freqüências naturais das

vigas) através de simulação com os resultados obtidos experimentalmente.

•

Verificação de potência máxima produzida pelo sistema através de experimentos;

•

Análise dos dados obtidos a luz de outros trabalhos e avaliar as vantagens e desvantagens

obtidas.

1.3 - Organização do Trabalho

O trabalho esta dividido em seis capítulos organizados da seguinte forma:

Capítulo 1: Apresenta uma introdução, justificativa e motivações para a realização deste

trabalho.

Capítulo 2: Apresenta a metodologia científica utilizada neste trabalho.

Capítulo 3: Neste capítulo a revisão bibliográfica é apresentada com uma visão geral sobre a

utilização de várias configurações de piezoestruturas para captura de energia proveniente das

vibrações. Além disso, esse capítulo apresenta abordagens e modelagens propostas por demais

autores para a determinação de parâmetros importantes na construção do protótipo e seus

resultados.

Capítulo 4: Este capítulo mostra todos os passos que foram seguidos para a modelagem da

estrutura computacionalmente, para a construção do protótipo e para a formação da estrutura

de testes que foi utilizada no trabalho.

Capítulo 5: Apresenta uma avaliação paramétrica e experimental sobre a piezoestrutura

multifrequência buscando avaliar quais parâmetros da piezoestrutura possuem maior

influência na frequência natural das vigas. Além disso, mostra os resultados de tensão máxima

produzida em condições de circuito aberto. Por último ainda traz valores de tensão e potência

máxima produzidos pelo protótipo após o uso de um circuito retificador de onda completa.

Capítulo 6: Apresenta as conclusões do trabalho e sugestões de trabalhos futuros.

20

2 - METODOLOGIA

A metodologia utilizada nesse trabalho é a pesquisa bibliográfica e a pesquisa

experimental, segundo Gil (2010): “a pesquisa bibliográfica é elaborada com base em material

já publicado. Tradicionalmente, esta modalidade de pesquisa inclui material impresso, como

livros, revistas, jornais, teses, dissertações e anais de eventos científicos. Todavia, em virtude

da disseminação de novos formatos de informação, estas pesquisas passaram a incluir outros

tipos de fontes, como discos, fitas magnéticas, CDs, bem como o material disponibilizado

pela Internet”. A tecnologia abordada nesse trabalho é relativamente nova, porém, é possível

encontrar uma grande quantidade de material publicado na área, principalmente na língua

inglesa. Ao se consultar o termo “energy harvesting by piezoelectric material” no site

Google.com, são encontrados mais de 477.000 resultados, logo, para a elaboração desse

trabalho, a internet é uma importante fonte de informação. Além disso, é feita uma busca nos

principais jornais e revistas por meio eletrônico (internet) do Brasil e do exterior para que as

alternativas atuais sejam expostas nessa pesquisa. O referencial teórico que trata do principio

da piezeletricidade, dos componentes mecânicos e eletrônicos é de grande importância no

desenvolvimento da pesquisa.

Ainda de acordo com Gil (2010): “a pesquisa experimental consiste em determinar um

objeto de estudo, selecionar as variáveis que seriam capazes de influenciá-lo, definir as

formas de controle e de observação dos efeitos que a variável produz no objeto”, e ela

apresenta as seguintes propriedades: “a) manipulação: o pesquisador precisa fazer alguma

coisa para manipular pelo menos uma das características dos elementos estudados; b)

controle: o pesquisador precisa introduzir um ou mais controles na situação experimental,

sobretudo criando um grupo de controle; c) distribuição aleatória: a designação dos elementos

para participar dos grupos experimentais e de controle deve ser feita aleatoriamente”. O

presente trabalho faz uso da pesquisa experimental, pois o objetivo final do mesmo converge

para a construção de uma estrutura composta de múltiplas piezo-vigas, com o intuito da

conversão de energia mecânica em energia elétrica.

21

3 - REVISÃO BIBLIOGRÁFICA

3.1 - Piezeletricidade

A piezeletricidade foi descoberta em 1880 por Pierre e Jacques Curie, quando eles

concluíram que certos cristais, principalmente o quartzo, produziam uma carga elétrica na

superfície quando estavam submetidos a uma carga compressiva. Essa geração de carga

elétrica ficou conhecida como efeito piezelétrico direto. Um ano depois, o efeito inverso (ou

oposto) foi descoberto quando uma voltagem induzida, que causaria deformação mecânica

nesses materiais foi provada matematicamente por Gabriel Lippman, e mais tarde

experimentalmente observada pelos irmãos Curie (STEVEN, 2011).

Para que esse efeito piezelétrico possa ser controlado e potencializado, é preciso fazer

um estudo sobre os materiais que são usados na construção de sistemas que vão extrair a

energia dos elementos piezelétricos e convertê-la. É necessário ainda, que esses materiais

passem por alguns tratamentos e processos.

O material cristalino é feito de vários cristais (material dielétrico) com separação de

cargas locais (dipolos elétricos) organizadas, inicialmente, de forma aleatória e sem o efeito

piezelétrico. Após a aplicação de um campo elétrico em corrente contínua de alta intensidade

e submetidos à temperatura de Curie, os cristais se tornam polarizados e alinham a sua

orientação, conforme Figura 2 ilustra. Quando se retira rapidamente o campo elétrico e

resfria-se o material, todos os cristais manterão sua orientação criando um dipolo elétrico

comum na mesma direção, fazendo assim, com que o material passe a exibir o efeito

piezelétrico (CAMARA, 2012).

22

Figura 2 - Forma de polarização do elemento piezelétrico. Fonte: CAMARA, 2012.

A técnica descrita anteriormente (Figura 2) se refere à construção de filmes

piezelétricos do tipo titanato zirconato de chumbo (PZT), porém, existem outros materiais

utilizados para construção desses filmes, como por exemplo: óxido de Zinco (ZnO), nitreto de

alumínio (AlN), fluoreto de polivinilideno (PVDF) e titanato de bário (BaTiO3) (PARK,

2010).

Dentre esses materiais citados, pode-se destacar o fluoreto de polivinilideno (PVDF)

que teve sua descoberta de uma forma peculiar e vem sendo utilizado por vários

pesquisadores atualmente. Em 1960, pesquisadores encontram um fraco efeito piezelétrico em

um osso de baleia e no seu tendão, após isso, eles intensificaram a pesquisa nesse ramo e em

1969, eles encontraram uma alta "piezo-atividade" em polivinilideno polarizados e fluoreto de

polivinilideno (MEASUREMENT, 2008).

Esterly (2002) afirma que o PVDF é o polímero entre os comercialmente disponíveis,

que apresenta maior efeito piezelétrico, além disso, ele possui uma alta durabilidade química e

mecânica, fato que o torna bem valioso para o uso em sensores e atuadores. No entanto, o

PVDF é ideal para ser usado no modo sensor, ou seja, sofrendo deformação mecânica e

produzindo eletricidade, pois o mesmo possui uma alta flexibilidade.

Uma vantagem do fluoreto de polivinilideno é o seu custo de produção ser

relativamente baixo, e por conseqüência, seu valor comercial é inferior a outros elementos

piezelétricos, como por exemplo, o PZT. Isso pode ser comprovado em pesquisas de mercado

em websites de fabricantes, esse fato pode ter contribuído para o PVDF se tornar mais

difundido nas pesquisas que envolvem piezeletricidade.

Hoje, os sensores feitos de polímeros piezelétricos estão entre os que crescem sua

tecnologia mais rapidamente no mercado e tem tido um extraordinário números de aplicações

possíveis (JAVAN-MASHMOOL, 2005).

23

3.1.1 - Equações Constitutivas da Piezeletricidade

Os materiais piezelétricos se deformam fisicamente na presença de um campo elétrico

(modo atuador), ou produzem uma carga elétrica quando são deformados mecanicamente

(modo sensor). Esse efeito é devido à separação espontânea de cargas dentro das estruturas

dos materiais cristalinos, produzindo assim um dipolo elétrico, e isso pode ser expresso

matematicamente pelas equações constitutivas da piezeletricidade.

Na prática, a tensão

elétrica gerada pelo material piezelétrico é uma função do estresse mecânico aplicada a ele e

vice-versa.

Quando acontece a deformação do material piezelétrico, a carga elétrica é produzida

na superfície do material através de eletrodos. Dessa forma, as propriedades elásticas,

piezelétricas e dielétricas do elemento piezelétrico são caracterizadas por um sistema de

coordenadas retangulares relativos aos eixos convencionados na cristalografia do elemento

piezelétrico, em três direções, onde a direção 3 está alinhada na mesma direção da polarização

conforme mostra a Figura 3 (IEEE, 1988). A direção 3 sempre será a direção "elétrica" pois a

carga sempre será transmitida pelos eletrodos que estão fixados na parte superior e inferior da

espessura do material, o que coincide sempre com o eixo 3.

Figura 3 - Cubo piezelétrico com o sistema de coordenadas para análise tridimensional(direita).Um desses planos

para ressaltar que a direção 3 será sempre a direção de polarização(esquerda). Fonte: adaptado de CAMARA,

2012 e MEASUREMENT, 2008.

24

Os dois efeitos piezelétricos: direto e inverso, podem ser matematicamente expressos

como uma relação entre quatro grandezas variáveis, sendo elas: tensão, deformação, campo

elétrico e deslocamento elétrico que resultam nas equações constitutivas e são representadas

com notação tensorial, visto que o acoplamento entre os coeficientes elétricos e mecânicos

varia de acordo com os eixos em que estão sendo medidos, já que esses materiais são

anisotrópicos, ou seja, os valores de suas propriedades físicas variam com a direção

(STEVEN, 2011).

A interação do comportamento mecânico com o comportamento elétrico dos materiais

é explicada de forma completa por Steven (2011), ele analisa as interações considerando

efeitos estáticos e dinâmicos. Porém, para tornar a nossa abordagem mais simples, que atende

os requisitos necessários, considera-se apenas relações estáticas lineares (modelo deformaçãocarga elétrica), a interação pode ser aproximada, resultando assim nas seguintes equações

constitutivas (NECHIBVUTE et al., 2010):

(Eq. 1)

(Eq. 2)

Onde:

D = deslocamento elétrico (Unidade: C/m²);

T = tensão mecânica (Unidade: N/m²);

ε= Constante de permissividade elétrica

(medido a um estresse mecânico constante)

(Unidade:

F/m);

s = compliância elástica (módulo de elasticidade medido a um campo elétrico constante) (Unidade:

m²/N);

S = deformação mecânica (m/m);

d = constante piezelétrica da carga (Unidade: C/N ou m/V);

E = campo elétrico (Unidade: V/m).

De acordo com Erturk; Inman, (2011) e Roundy (2003) apud Camara (2012), a

equação 1, que descreve o efeito direto é originada da lei de Gauss, onde foi adicionado o

25

termo de acoplamento mecânico. Enquanto que a equação 2 é oriunda da lei de Hooke,

adicionando o acoplamento piezelétrico e descreve o efeito piezelétrico inverso.

3.1.2 - Modos do efeito piezelétrico (d33 e d31)

Entre todas as grandezas apresentadas anteriormente, que quando colocadas nas

equações constitutivas expressam o quanto de deformação ou energia elétrica pode ser

produzida com o elemento piezelétrico, o coeficiente da constante piezelétrica (d) é a

propriedade que mais importa, ele é expresso como d33 ou d31. O primeiro índice indica a

direção onde o campo elétrico é obtido e o segundo a direção onde as forças são aplicadas.

Portanto, quando se aplica o efeito piezelétrico em construção de sistemas de extração de

energia que usam vigas do tipo "engastada-livre" como substrato do sistema para provocar

deformação nos materiais piezelétricos, o modo de operação do elemento piezelétrico, ou seja,

a forma como ele será utilizado é o aspecto mais importante que deve-se definir.

No modo 3-1, a deformação é feita na direção 1, que está perpendicular ao campo

elétrico na direção 3. No modo 3-3, a deformação e o campo elétrico estão paralelos entre si

(IEEE, 1988). Como a tensão numa viga cantilever é sempre na direção longitudinal, é

possível manipular a direção de polarização quando se configura os eletrodos do material

piezelétrico (NECHIBVUTE et al., 2010). As Figuras 4 e 5 demonstram os dois modos de

operação mais comuns em energy harvesting aplicados no modelo de vigas cantilever, ou

seja, com uma das extremidades engastada e a outra livre.

Figura 4 – No modo de operação 3-1, quando é aplicada uma vibração em sua base, na direção 1, a carga elétrica

é gerada na superfície da direção 3, ou seja, perpendicularmente. Fonte: Adaptado de NECHIBVUTE et al.,

2010.

26

Figura 5 – No modo de operação 3-3, quando é aplicada uma vibração em sua base, na direção 3, a carga elétrica

é gerada na superfície da direção 3, ou seja, paralelamente. Fonte: Adaptado de NECHIBVUTE et al., 2010.

A definição de qual dos modos será utilizado em um projeto de energy harvesting é

essencial, pois esse é um dos parâmetros mais importantes na estimativa da quantidade de

eletricidade que será gerada ao final do processo. O modo 3-3 oferece uma grande vantagem

em relação ao modo 3-1, pois de acordo com Nechibvute et al. (2010), esse modo de operação

oferece uma maior eficiência na conversão mecânica-elétrica. Porém, ainda de acordo com

esse mesmo autor, o modo 3-1, é mais popular no meio acadêmico devido a sua facilidade de

configuração e pelo fato deles se integrarem a uma grande variedade de estruturas microeletromecânicas já existentes.

Outro fator importante que favorece na escolha do modo de operação 3-1 é que ele

aceita produzir maiores deformações no elemento piezelétrico para menores forças de entrada,

nesse caso, a tensão que a viga estará sofrendo. Por último, de acordo com Sodano et al.

(2008) apud Nechibvute et al (2010), a frequência natural de sistemas operados no modo 3-1

é bem menor que quando operados no modo 3-3.

Quando as equações constitutivas 1 e 2 são reescritas para o modo de operação 3-1,

temos que:

(Eq. 3)

(Eq. 4)

3.1.3 - Circuito equivalente elétrico de uma estrutura piezelétrica

A viabilidade técnica na construção de sistemas e equipamentos para geração de

energia elétrica através de elementos piezelétricos já foi provada em vários trabalhos

publicados na literatura. Porém, desafios para uma modelagem precisa da conversão da

27

energia mecânica para energia elétrica e vice-versa para aplicações do mundo real ainda

existem.

A modelagem analítica é um elemento inevitável no processo de elaboração do

sistema de geração de energia elétrica baseada em piezeletricidade, ela proporciona um

melhor entendimento dos vários parâmetros que estão interligados e então, é possível

melhorá-los, acarretando em uma melhor eficiência. De acordo com os trabalhos prévios que

foram desenvolvidos nessa área, existem três formas para se fazer a modelagem de um

equipamento de geração de energia elétrica baseado na piezeletricidade, são elas: 1 abordagem analítica (com base na teoria das vigas de Euller-Bernoulli e nas equações de

vigas de Timoshenko); 2 - modelagem através do circuito elétrico equivalente; 3 - método de

conservação de energia em sistema massa-mola. Além disso, esses modelos podem apresentar

variações, pois alguns estudam apenas características estáticas do sistema, outros incluem as

características dinâmicas do mesmo como, por exemplo, o amortecimento, ou efeitos de

cisalhamento e estresse residual. Por último, é válido ressaltar que as três abordagens não

necessariamente são aplicáveis nos dois modos de atuação do efeito piezelétrico.

A abordagem do circuito equivalente elétrico, combinada com a análise clássica para

vigas e equações básicas de piezeletricidade é a mais indicada quando se deseja trabalhar com

o efeito piezelétrico direto, ou seja, o modo sensor do elemento piezelétrico, quando ele

recebe deformação mecânica e produz eletricidade. Essa abordagem não considera efeitos

dinâmicos, porém, tem se mostrado muito eficaz e já foi provada com experimentos por

diversos pesquisadores, incluindo Nechibvute et al. (2010) e Ajitsaria et al. (2006). Com o

circuito equivalente elétrico elaborado, é possível estimar quanto de eletricidade a estrutura

composta por um ou mais elementos piezelétricos pode produzir no final do processo.

Os transdutores piezelétricos possuem uma alta impedância interna, ao contrário da

maioria das fontes de energia convencionais. Esta impedância restringe o total de corrente de

saída que é produzida pelos elementos piezelétricos, limitando-a na faixa de micro ampères

(RAMADASS ; CHANDRAKASAN, 2010).

De acordo com Nechibvute et al. (2010), o elemento piezelétrico pode ser modelado

como uma fonte de tensão alternada (Vs) em série com um capacitor (Cs) e um resistor (Rs).

Outros pesquisadores defendem a modelagem do elemento como uma fonte de corrente (Ip)

em paralelo com um capacitor (Cp) como mostrado na Figura 6 (RAMADASS;

CHANDRAKASAN, 2010 e SOUZA,2011).

28

(a)

(b)

Figura 6 – Circuito elétrico Equivalente: (a)Fonte de Tensão, (b) Fonte de Corrente. Fonte: adaptado de

NECHIBVUTE et al., 2010 e SOUZA, 2011.

A equação constitutiva do efeito direto (Eq. 4) pode ser reescrita da seguinte forma:

(Eq. 5)

Em condições de circuito aberto, o deslocamento elétrico (D) é zero, logo:

(Eq. 6)

De acordo com a definição de intensidade de um campo elétrico, tem-se que a tensão

de circuito aberto (Vca) passando pelo material piezelétrico de espessura (tp) é o valor do

campo elétrico resultante, ou seja:

(Eq. 7)

Combinando as equações 6 e 7, tem-se o seguinte resultado:

(Eq. 8)

Analisando a Eq. 8, conclui-se que para o cálculo da tensão de circuito aberto (Vca),

os seguintes dados são necessários: espessura do elemento piezelétrico (tp), constante

piezelétrica de carga para o efeito direto (d31) e a constante de permissividade elétrica (ε33).

Esta última representa o deslocamento dielétrico por unidade de campo elétrico medido

quando o elemento está sob estresse mecânico constante, o primeiro índice indica em que

direção está ocorrendo o deslocamento dielétrico e o segundo índice qual a direção do campo

elétrico. No caso em que o elemento está sob operação do modo d31, ambos os índices estão

na direção 3, visto que o campo elétrico está sendo produzido nessa direção.

29

Os valores das constantes e a espessura do material são obtidos com informações

estabelecidas pelo fabricante dos materiais piezelétricos. Porém, o estresse mecânico T1(x,y),

assumindo uma carga estática na extremidade livre da viga que é aplicado na superfície do

piezo, é definido por Nechibvute et al.(2010) como:

(Eq. 9)

Substituindo a equação 9 na equação 8, tem-se que a tensão de circuito aberto

produzida pelo elemento piezelétrico (Vca) é dada por:

(Eq. 10)

Onde:

tp: espessura do material piezelétrico (Unidade: m);

d31: constante piezelétrica da carga (Unidade: C/N ou m/V);

a: amplitude da deflexão na extremidade livre da viga (Unidade: m);

Ep: Módulo de elasticidade do elemento piezelétrico (Unidade: N/m²);

L: comprimento da viga (Unidade: m);

Lp: comprimento do elemento piezelétrico (Unidade: m);

ε33= Constante de permissividade elétrica (Unidade: F/m).

Essa equação pode ser usada quando as freqüências de vibração que o elemento

piezelétrico está sob influência são baixas e quando a função da força de vibração é senoidal.

O valor de tensão de circuito aberto (Vca) está em corrente alternada.

3.1.4 - Circuitos para retificação da energia elétrica produzida

A eletricidade gerada pelo elemento piezelétrico após sua deformação está na forma

de sinal alternado. Em geral, pequenos equipamentos e sensores que podem ser alimentados

por quantidades pequenos de voltagem e possuem baixa potência consumida o fazem em

corrente contínua. Dessa forma, se faz necessário a conversão elétrica do sinal de saída. Na

Figura 7, pode ser observado o processo completo de conversão de energia. No primeiro

passo, tem-se a fonte de vibração, que quando aplicado em um ambiente industrial, poderia

ser uma vibração oriunda do ruído causado por motores elétricos por exemplo. Essa vibração

30

é aplicada no elemento piezelétrico, que por consequência, causa uma deformação no mesmo.

De acordo com o efeito piezelétrico, tem-se a geração de eletricidade, em sinal alternado

conforme o gráfico mostra. Por último, após o processo de retificação, essa energia elétrica é

retificada para sinal contínuo, podendo alimentar os equipamentos pequenos que consomem

esse tipo de eletricidade.

Figura 7 – Processo completo de conversão para geração de energia elétrica baseada em piezeletricidade. Fonte:

PARK, 2010.

O processo de retificação citado no parágrafo anterior pode ser feito com o uso de um

dos seguintes circuitos retificadores: retificador de meia onda, retificador em ponte,

retificador em ponte chaveado e retificador do tipo bias-flip (SOUZA, 2011).

Os retificadores em ponte (Figura 8), que também são chamados de retificadores de

onda completa são muito utilizados em geração de eletricidade baseada em elementos

piezelétricos, eles consistem em quatro diodos produzindo um sinal retificado.

Figura 8 – Retificador em ponte de onda completa . Fonte: SOUSA, 2011.

O retificador em ponte retifica os dois semi-ciclos, ou seja, o ciclo em que o capacitor

interno (Cp) está carregado positivamente e também quando o mesmo está carregado

negativamente.

De acordo com Sousa (2011), esse tipo de circuito tem como máxima tensão

retificada, o pico nos terminais do piezelétrico subtraído pelas duas quedas dos diodos.

Sousa (2011) analisou o comportamento do circuito através da imagem 9, pode-se

observar que no início do processo (instante t0), a corrente do elemento piezelétrico está

fluindo para o capacitor e todos os diodos responsáveis pela retificação estão bloqueados, isso

31

acontece até que o processo de carregamento esteja finalizado, sendo assim, ainda não há

nenhuma carga em Z (Figura 9-a).

Figura 9 – Etapas de funcionamento do retificador em ponte. Fonte: SOUSA, 2011.

No tempo t1, o capacitor vai estar carregado positivamente, e os diodos D1 e D4 vão

poder conduzir corrente para alimentar a carga Z. (Figura 9-b).

Neste momento o semi-ciclo positivo se conclui e é iniciado o semi-ciclo negativo,

onde a corrente do piezelétrico inverte a sua direção, no tempo t2 (Figura 9-c). A corrente

então vai fluir para o capacitor, fazendo com que ele se descarregue e carregue

negativamente, logo, os diodos estarão bloqueados e não vão deixar corrente passar.

No instante t3, o capacitor já vai estar totalmente carregado negativamente e os diodos

D2 e D3 vão conduzir corrente para alimentar a carga Z.

Sousa (2011) com base nos estudos de Ramadass et al. (2010) concluiu que a tensão

no capacitor interno (Cp) é igual à tensão do elemento piezelétrico, e que a tensão de saída

após a retificação será a tensão na carga Z. A corrente do elemento piezelétrico é decomposta

em duas partes: 1 - a corrente no capacitor (que acontece nos semi-ciclos dos instantes t0 e

t2,ou seja, quando o mesmo está se carregando e se descarregando) e 2 - a corrente na carga (

nos instantes t1 e t3, quando a corrente passa pelos diodos e chega na carga Z) .

Ainda de acordo com Sousa (2011), após análises de perdas de carga no circuito,

conclui-se que a potência máxima extraída após retificação é dada pela seguinte equação:

(Eq. 11)

Onde:

Cp: capacitância interna do elemento piezelétrico (Unidade: F);

Vret: tensão retificada (Unidade: Volts);

32

fp: frequência de repetição dos ciclos (Unidade: Hz);

Vca: máxima tensão de circuito aberto (Unidade: Volts);

VD: perda de tensão do diodo (Unidade: Volts).

Como a eletricidade gerada é majoritariamente baixa e intermitente para alimentar

pequenos equipamentos diretamente, o armazenamento de energia elétrica em um capacitor

deve ser necessário. Nesse ponto, é importante registrar que a voltagem oriunda do elemento

piezelétrico tem que ser alta suficiente para não ser bloqueada pelo retificador (PARK, 2010).

3.2 - Piezoestrutura Multifrequência

Com o passar do tempo, pesquisadores começaram a encontrar formas de aproveitar e

maximizar o efeito piezelétrico dos materiais. Uma das formas mais consagradas para tal

tarefa é o uso de vigas do tipo cantilever conforme foi dito brevemente na seção 3.1.2 deste

capítulo, ou seja, o uso de barras que são engastadas em uma extremidade e livres na outra,

essas vigas podem variar de tamanho de acordo com a aplicação de cada projeto e também

dos processos de fabricação utilizados. Dessa forma é possível transmitir a vibração do

ambiente para os elementos piezelétricos, visto que o estresse mecânico produzido nas vigas

pela vibração é transmitido em forma de deformação mecânica no filme piezelétrico.

Um dos objetivos principais deste trabalho é o projeto e construção da estrutura

composta por múltiplas vigas do tipo cantilever (engastada-livre) com espessuras diferentes, e

por consequência as mesmas possuem diferentes frequências naturais como é visto adiante na

seção 3.2.1. Essa variação de freqüências naturais tem por objetivo aproveitar o fato de que

cada uma entra em ressonância com uma freqüência diferente de vibração oriunda de uma

fonte de vibração (para os casos de testes) e de vibrações presentes em ambientes industriais.

Esse conjunto de vigas é chamado de cantilever array na literatura especializada.

O cantilever array, ilustrado na Figura 10, tem como principal objetivo potencializar a

geração de energia elétrica no final do processo, principalmente nos casos em que a

freqüência de vibração do ambiente não é uniforme e pode variar durante o dia de acordo com

as máquinas e/ou equipamentos que estão ligados e desligados. Porém, em alguns trabalhos,

mesmo quando a freqüência de vibração é uniforme e definida, a concepção do sistema com

múltiplas vigas com dimensões idênticas é utilizada, visto que nessas condições, as vigas

teriam a mesma freqüência natural ou valores muito próximos umas das outras, logo, a

33

situação de ressonância aconteceria com todas ao mesmo tempo, fato que também

potencializa a geração de energia.

Figura 10 – Piezoestrutura Multifreqüência - Sistemas composto por 4 vigas do tipo engastada-livre. Fonte:

elaborada pelo próprio autor.

Além disso, alguns autores fazem estudos em estruturas considerando apenas uma

viga, como é ilustrado na Figura 11, geralmente elas não produzem energia elétrica para

alimentar dispositivos como os sistemas compostos por um conjunto de vigas são capazes de

fazer. No entanto, elas podem ser importantes para o estudo de influências que as mesmas

podem sofrer de modo individual e então auxiliar na estimativa futura de produção caso a

mesma seja multiplicada.

Figura 11 – Sistema composto por apenas uma viga em momento de análise de amplitude máxima na

extremidade livre. Fonte: elaborada pelo próprio autor.

34

3.2.1 - Cálculo da Freqüência da Viga Cantilever

O estudo e cálculo da freqüência das vigas é muito importante, visto que, para uma

melhor eficiência do sistema que é construído neste trabalho, as frequências naturais das vigas

devem possuir valores próximos das frequências de vibração que excitam as mesmas,

possibilitando que as mesmas entrem em ressonância. Ao entrar em ressonância, as vigas

sofrem maior estresse mecânico, que por conseqüência são transmitidos aos elementos

piezelétricos que estão acoplados nelas, produzindo assim maior quantidade de energia

elétrica, este processo é ilustrado na Figura 12.

Figura 12 – Análise dos elementos envolvidos na geração de eletricidade a partir de um cantilever. Fonte:

TOWNLEY, 2009.

Uma viga do tipo engastada-livre pode ter diferentes modos de vibração, cada modo

tem um valor de freqüência natural diferente. O primeiro modo de vibração possui a

freqüência natural mais baixa e geralmente é o que produz maior deflexão que por

conseqüência gera maior energia elétrica no final do processo (ROUNDY, 2004). Portanto, os

sistemas de aproveitamento de energia (energy harvesters) são projetados para operarem no

primeiro modo de ressonância de vibração.

Existem duas maneiras de calcular a freqüência natural de um cantilever: pela teoria

da viga de Euler-Bernoulli e pela análise de rigidez e massa efetiva do sistema, ambas

assumem que as vigas são homogêneas compostas de um material único e com uma seção

transversal constante.

De acordo com Townley (2009), a teoria da viga de Euler-Bernoulli estabelece a

seguinte equação diferencial (Eq.12) para descrever o deslocamento de uma viga EulerBernoulli:

(Eq. 12)

35

Após simplificações dessa equação, considerando as condições limites tais como: 1- a

extremidade fixa da viga é estacionária, 2 - que a mesma é uma estrutura plana no ponto em

que está anexada, 3 - que a extremidade livre da viga não possui forças aplicadas na mesma e

que 4- não há momento de flexão (em repouso). Logo, a equação 12 pode ser simplificada

para a equação 13 para o cálculo da freqüência natural no primeiro modo de vibração.

(Eq. 13)

Considerando a seção transversal da viga como um retângulo, logo, o Momento de

Inércia (I) é calculado da seguinte forma (eq. 14):

(Eq. 14)

Considerando que a área (A) na equação 12 é calculada como base (b) x altura (h) e

combinando a mesma com a equação. 14, conclui-se que a Equação 12 pode ser reescrita nos

termos das dimensões da viga e por conseqüência é feito o cancelamento das larguras (b) na

mesma equação, simplificando-a para equação 15:

(Eq.15)

Onde:

Es=módulo de elasticidade do material (Unidade: Pa);

ρ = densidade (massa volumétrica) do material (Unidade: kg/m³);

h = espessura da viga (Unidade: m);

L = comprimento da viga (Unidade: m).

Portanto, os dois principais parâmetros que mais interessam para variação das

freqüências das vigas são: o comprimento da viga e a espessura da mesma. Sendo que o

comprimento provoca pequenas alterações no resultado, já uma pequena variação na

espessura da viga altera sua frequência natural consideravelmente.

36

3.2.2 - Tecnologias utilizadas para construção da viga cantilever

Os materiais utilizados na construção das vigas que servem como base do sistema

(também chamado de substrato) que possui os materiais piezelétricos anexados a mesma

podem variar. Em trabalhos e pesquisas realizadas foram encontrados substratos a base de

Silício, Aço, Bronze, Alumínio e Acrílico. Como cada material possui propriedades

mecânicas particulares, a escolha do mesmo é uma das etapas mais importantes no projeto e

construção do sistema, pois suas características influenciam na quantidade de energia elétrica

produzida no final do processo.

Os métodos utilizados para fabricar as vigas variam de acordo com o material

utilizado, quando tratam-se de técnicas para a construção dos sistemas MEMS Microelectromechanical system, os métodos são bem precisos e de custo financeiro alto, visto

que o tamanho das estruturas pode ser de nanômetros ou micrometros e a precisão precisa ser

alta, com pouca tolerância (PARK, 2010).

Na Figura 13 observa-se um protótipo das vigas do tipo cantilever usando o silício

como substrato. Técnicas como gravação de material (etching) e corte em plasma foram

utilizadas para o resultado final desse trabalho.

Figura 13 – Processo de construção de vigas a partir do silício. Fonte: PARK, 2010.

37

Na Figura 14, observa-se um sistema pronto e construído composto por vigas do tipo

cantilever construídas a partir de silício.

Figura 14 – Sistema composto por 5 vigas a partir do silício. Fonte: XINGQIANG et al., 2012.

Quando materiais como o silício, que permitem uma grande precisão nas dimensões

das vigas não estão disponíveis, pesquisadores utilizam outros materiais. O alumínio e outros

metais em geral, que podem ser usinados em máquinas de comando numérico para atingir as

dimensões e formatos projetados são exemplos, como a Figura 15 mostra.

Figura 15 – Sistema composto por 1 viga feita de alumínio sob shaker de vibração. Fonte: JAVANMASHMOOL, 2005.

38

O acrílico também pode ser utilizado como substrato para as vigas, especialmente,

quando os projetos estão na escala de centímetros, como pode ser verificado na Figura 16.

Figura 16 – Sistema composto por 3 vigas feitas de acrílico sob shaker de vibração. Fonte: CAMARA, 2012.

3.3 - Sistemas de geração de energia baseado em piezeletricidade e seus resultados

Com o aumento do interesse no estudo dos elementos piezelétricos e suas aplicações

para geração de energia elétrica tem aumentado nos últimos anos, pode-se observar diferentes

topologias propostas na literatura no que diz respeito ao aspecto construtivo dos sistemas de

extração de energia. Eles podem variar em tamanho, formato, quantidade de vigas e até

mesmo no modo de fixação e formato (engastada, engastada-livre, entre outros). Além disso,

o método para conversão do sinal que é extraído também pode variar, conforme foi visto na

seção 3.1.4 deste capítulo.

Park (2010) propôs dois diferentes tipos de sistema de energy harvesting a partir de

materiais piezelétricos do tipo PZT. O primeiro foi elaborado com apenas uma viga

cantilever, ou seja, do tipo engastada-livre, com apenas 8mm² de área e uma espessura de

0,021mm. O substrato escolhido foi o Silicio-On-Insulator (esse tipo de Silício é mais

uniforme e previne a estrutura contra uma excessiva flexão que poderia resultar na quebra da

estrutura). O autor utilizou o método de etching, e corte em plasma para atingir esse resultado,

baseando-se na tecnologia MEMS - Microelectromechanical system, ou seja, o autor construiu

uma estrutura pequena, na escala de milímetros para facilitar sua integração com

equipamentos wireless. Ele ainda adicionou uma massa na extremidade livre da carga feita do

mesmo material com 6mm² de área e 0,5mm de espessura para atingir uma menor freqüência

natural no sistema. Essa estrutura produziu 769mV antes de passar pelo processo de

retificação, ou seja, essa foi a tensão de pico observada. Quando o autor utilizou uma

39

resistência ótima de 11KΩ, foi produzida 6,72 µW de potência sob uma condição de

aceleração em 0,5g.

A segunda estrutura proposta por Park (2010) foi uma rede composta de 10 vigas, com

as mesmas dimensões da viga individual proposta anteriormente. Esse conjunto supostamente

seria formado por vigas totalmente iguais, porém, devido à falta de uniformidade no processo

de gravação de material, a espessura das mesmas variou, o que por conseqüência alterou a

freqüência natural das vigas. Dessa forma, o autor selecionou quatro vigas que possuíam as

freqüências naturais muito próximas e fez uma comparação na geração de eletricidade

produzida quando retificou o sinal oriundo de cada piezoviga (uma viga engastada-livre com

o elemento piezelétrico anexado a mesma), sendo a geração oriunda de uma retificação única

em um primeiro momento, e depois com as saídas associadas em paralelo. Os resultados

foram 254mV e 172mV respectivamente. A diferença se deve ao fato de que as fases dos

sinais de saída dos elementos piezelétricos após o processo de geração de energia variam, elas

não coincidem mais, o que traz uma perda na produção da mesma.

No trabalho proposto por Nechibvute et al (2010), foi proposto um sistema composto

por apenas uma viga cantilever feita de alumínio com as seguintes dimensões: 15cm x 2,5cm

x 1,57mm com o elemento piezelétrico PZT anexado ao mesmo na forma de filme com as

seguintes dimensões: 7,3cm X 2,5cm X 0,267mm. O propósito do trabalho era analisar a

influência da amplitude do deslocamento da extremidade livre da viga com a quantidade de

tensão produzida, o autor esperava produzir 11,4 Volts de pico em corrente alternada para

1mm de amplitude de vibração na ponta livre da viga, a análise foi feita a partir da análise

clássica de vigas, levando em conta as considerações de Euler-Bernoulli e equações

piezelétricas, porém, o resultado obtido foi de apenas 9,26 Volts de pico para 1mm de

amplitude de vibração, número que representa 22% de perda entre os modelos teórico e

prático. Além disso, a frequência natural da estrutura foi de 58 Hz, valor encontrado quando a

estrutura entrou em ressonância com o shaker eletromagnético utilizado nos testes. A perda

ocorreu devido ao fato do mesmo ter utilizado uma cola epóxi para anexar o elemento

piezelétrico ao substrato, segundo o autor, isso se deve ao fato da complacência elástica

diminuiu com o uso da mesma e a tensão mecânica provocada na base não foi transmitida

para o filme piezelétrico.

Outros materiais piezelétricos foram testados em pesquisas anteriores, como por

exemplo o nitreto de alumínio (AlN) usado no trabalho de Xingqiang et al (2012). Segundo o

autor, esse material possui qualidade inferior ao PZT, porém, ele é isento de chumbo e é de

fácil preparação comparado com o PZT, que possui uma elevada temperatura de recozimento

40

e também de polarização. Essas características são muito importantes quando pesquisadores

pensam no projeto e na construção dos sistemas aproveitadores de energia através de vibração

usando as técnicas de MEMS, que proporcionam a construção de pequenos sistemas, nesse

caso, na escala de micrometros. O projeto de Xingqiang et al. foi composto de 5 vigas

idênticas do tipo cantilever que foram construídas em Silício nas seguintes dimensões:

8500µm X 2000µm X 100µm (o filme piezelétrico também possuía as mesmas dimensões,

exceto a espessura que era de 1µm), as mesmas possuíam uma massa na sua extremidade com

as seguintes dimensões: 500µm X 2000µm X 500µm. De acordo com os cálculos elaborados

através do modelo de um grau de liberdade (SDOF) e também considerando a análise de vigas

de Euler-Bernoulli, cada viga teria supostamente um freqüência natural de 1300 Hz e iria

produzir uma tensão de circuito aberto (em sinal de corrente alternada CA) de 2,1 Volts de

pico. Após testes realizados em laboratório com o uso de shaker eletromagnético sob

aceleração de cinco vezes a aceleração da gravidade, ou seja, 5g, em apenas uma das vigas, a

mesma entrou em ressonância em 1315 Hz e produziu 0,590Volts de tensão, o que

representou um valor quatro vezes menor do que o esperado pelos cálculos, o autor atribuiu

essa conseqüência ao fato de pequenas imperfeições no filme de AlN. Após o uso de

diferentes resistências em paralelo com a tensão produzida, foi encontrado o valor de 70KΩ

como resistência ótima que resultou na produção de 2,08µW de potência e quando as cinco

vigas tiveram seus sinais ligados em paralelo, a resistência ótima de 15KΩ foi usada e

resultou na produção de 9,13µW.

Ferrari et al. (2007) projetou uma estrutura contendo três vigas com dimensões

diferentes do tipo cantilever com massas de teste na extremidade livre, com o objetivo de ter

um sistema multifreqüência de banda larga. Eles utilizaram o circuito dobrador de tensão

como circuito de conversão do sinal gerado em CA para CC. As freqüências naturais

encontradas para as três vigas foram de 113 Hz, 183 Hz e 281 Hz, e quando as mesmas foram

excitadas separadamente em suas freqüências naturais com uma aceleração de 1g e com a

resistência ótima, produziram potências de 89µW, 57µW e 57µW, respectivamente. O

objetivo final do projeto era utilizar a energia gerada para alimentar um sensor de temperatura

e transmitir via RF.

Ajitsaria et al. (2006), propôs uma estrutura bimorph, ou seja, ela foi composta por

dois materiais piezelétricos PZT anexados em uma viga do tipo cantilever feita de bronze, a

união dos elementos foi feita através de tungstênio. O propósito da pesquisa foi comparar os

resultados analíticos produzidos pelas considerações da teoria de viga de Euler-Bernoulli e

equações de viga de Timoshenko com resultados medidos experimentalmente. A espessura do

41

material PZT e da chapa de alumínio eram respectivamente: 0,132mm e 0,134mm, o autor

esperava produzir uma tensão de circuito aberto de 11,49 Volts de pico e como construiu três

vigas idênticas conseguiu os seguintes resultados: 10,47 Volts; 11,649 Volts e 10,254 Volts, a

diferença nos resultados pode ter ocorrido por pequenas imperfeições, segundo o autor.

Porém, os valores foram muito próximos do esperado, o que mostra um sucesso no trabalho.

Camara (2012) projetou uma estrutura para aproveitar a vibração de um motor de

quatro pólos presente em um determinado conjunto de equipamentos e este motor operava

numa velocidade de rotação de 1800 RPM, a uma frequência de operação de 30 Hz. Logo, o

autor dimensionou as três vigas idênticas que foram construídas de acrílico da seguinte forma:

10,7cm X 2cm X 1mm, e o filme piezelétrico PZT possuía as seguintes dimensões: 2cm X

2cm X 0,191mm. O autor modelou a estrutura com o método de elementos finitos através do

software ANSYS© com a implementação da equação do sistema eletromecânico acoplado

que foi obtida através da aplicação do principio variacional e da discretização. Ele preferiu

esse método, pois os modelos de circuitos equivalentes elétricos e analíticos super

simplificados possuem considerações físicas incorretas, segundo o autor, além de modelagens

mal formuladas do movimento da base que resultaram em modelos de baixa fidelidade e que

não reproduziam com precisão a tensão elétrica produzida pelos elementos piezelétricos.

Após essa simulação, o pesquisador esperava produzir 11,9 Volts de tensão pico a pico para

apenas uma das vigas.

O autor fez um estudo variando a freqüência de vibração no ambiente computacional

sob uma aceleração de 1g e encontrou uma freqüência natural para a primeira das vigas em

30Hz, atingindo assim o objetivo do projeto em aproveitar a freqüência de vibração oriunda

dos motores. Após as simulações, ele construiu o experimento com as mesmas dimensões e

encontrou resultados satisfatórios de produção de tensão e também de watts de potência, visto

que os mesmos foram muito próximos do que foi calculado pelos elementos finitos.

42

4 - DESENVOLVIMENTO

4.1 - Construção do Protótipo

O objetivo final deste trabalho é a construção de um protótipo composto por quatro

vigas do tipo cantilever (engastada-livre) construídas em liga de alumínio com os elementos

piezelétricos anexados as mesmas. Esse sistema é chamado de piezoestrutura multifrequência,

visto que cada viga possui uma freqüência de ressonância diferente em função da variação de

espessura presente no projeto.

A finalidade desse sistema é a geração de energia elétrica quando o mesmo está em

presença de uma fonte de vibração do ambiente. As etapas de construção do Protótipo

realizadas nesse projeto são demonstradas na Figura 17.

Estudo da viabilidade e

eficiência dos materiais a

serem utilizados no

projeto

Compra dos Materiais

Elaboração do Projeto do

design das vigas

cantilever

Etapa 2

Etapa 3

Etapa 1

Colagem dos elementos

piezelétricos

Fase de Acabamento

Corte do chapa de

alumínio em Central de

Usinagem

Etapa 6

Etapa 5

Etapa 4

Figura 17 – Etapas de construção do protótipo. Fonte: elaborada pelo próprio autor.

A etapa 1 do processo consistiu no estudo das propriedades mecânicas de diferentes

tipos de materiais disponíveis no mercado com o objetivo da escolha do melhor substrato para

construção das vigas. Além disso, esse estudo proporcionou subsídios para a escolha do

material piezelétrico que foi utilizado na construção do protótipo.

A liga de alumínio 5083 foi escolhida, pois combina propriedades físicas e mecânicas

que proporcionam alta resistência mecânica, boa aceitação para receber revestimento em sua

superfície através de cola epóxi e alta resistência à corrosão.

43

De acordo com o fabricante da liga, a mesma dispõe de uma excelente usinagem e

estabilidade, com uma dureza entre 75 e 85HB, sendo muito utilizada na produção de

pequenas estruturas, como no caso desse trabalho.

Por último, a liga 5083 apresenta uma ótima homogeneidade mecânica, ou seja, ela

possui uma diferença mínima nos valores das propriedades da superfície até o centro em

placas de até 300m/m de espessura.

Como as vigas estão expostas a uma força senoidal proveniente das vibrações do

ambiente (funcionamento em condições reais) ou de uma estrutura de testes aplicada em suas

extremidades fixas, logo, essas características mecânicas mencionadas anteriormente são

importantes para que as vigas sofram uma maior flexão na extremidade viga das vigas,

fazendo com que o estresse mecânico (tensão e compressão) seja maximizado ao longo do

comprimento das vigas, fato que por consequência traz maior deformação mecânica dos

elementos piezelétricos anexados as vigas, o que provoca uma maior geração de eletricidade

no final do processo. (WANG et al., 1999).

Outro parâmetro utilizado nesse estudo foram os experimentos propostos por Kimball

& Lovell em 1927, e ainda válido até os dias de hoje para determinar o coeficiente interno de

atrito de diferentes materiais. De acordo com esse estudo, o alumínio possui um coeficiente

igual a 0,0008 (valor adimensional), é um dos menores entre os metais, visto que o bronze

possui um coeficiente igual a 0,001 e o aço igual a 0,002, por exemplo. Esse fator é

importante, pois quanto menor o coeficiente interno de atrito, menos amortecimento a viga vai

sofrer quando estiver sob vibração, produzindo um maior deslocamento vertical na

extremidade livre.

Por último, o fato da liga de alumínio ser fácil de ser submetida à usinagem

influenciou na escolha do material, visto que a chapa é usinada na Etapa 4 para atingir

pequenas espessuras.

A escolha do elemento piezelétrico foi feita com base nas referências bibliográficas

que nortearam esse trabalho, o polímero fluoreto de polivinilideno (PVDF) foi escolhido por

apresentar diversas características que contribuem para a maior eficiência desse projeto, como

por exemplo (JAVAN-MASHMOOL, 2005):

1 - excelente resistência mecânica; 2 - alta sensibilidade a pequenas variações de carga

aplicada, como consequência pode gerar maiores sinais de saída; 3 - baixa impedância