XIII SIMPEP - Bauru, SP, Brasil, 06 a 08 de novembro de 2006.

Crescimento de microrganismos nos fluidos de corte

Danielle Polito (FC - UNESP) [email protected]

Ellen Cristina Mella (FC - UNESP) [email protected]

Rodolfo Thomé (FC - UNESP) [email protected]

Eduardo Carlos Bianchi (FEB -UNESP) [email protected]

Paulo Roberto de Aguiar (FEB-UNESP) [email protected]

Resumo: Os fluidos de corte são usados nas indústrias proporcionando melhores

resultados nos procedimentos de usinagem. São relevantes as suspeitas de que os fluidos podem

ter papel importante na transmissão de várias doenças devido à presença de microrganismos

nesses fluidos. Atualmente existem várias maneiras para se realizar o controle de crescimento

desses microorganismos e a aplicação é definida em função das características de cada

ambiente. Esta revisão tem por objetivo mostrar alguns dados sobre os tratamentos encontrados

na literatura especializada.

Palavras-chave: fluido de corte, microrganismos, usinagem

1. Introdução

O fluido de corte é utilizado nas indústrias nos processos que envolvem trabalhos de

retificação e usinagem. Suas principais características são a redução do atrito, melhoria do

acabamento das peças e o prolongamento da vida útil das ferramentas.

Pode-se classificar os fluidos de corte em quatro tipos: o óleo integral, o solúvel, o semisintético e o sintético. Nos óleos em uso pode-se ainda acrescentar aditivos, entre eles antiespumantes e anti-corrosivos, além de substâncias para controlar a proliferação microbiana. Estas

substâncias são denominadas biocidas.

Em função de sua natureza química, os fluidos são facilmente atacados por

microrganismos contaminantes, sobretudo fungos e bactérias. Quando isso ocorre a eficiência do

fluido fica comprometida. Entre os fatores que podem influenciar no crescimento de

microorganismos estão: o processo de obtenção energética do organismo presente, os nutrientes

presentes no fluido de corte, as características ambientais e o pH.

Para controlar essas contaminações são usados fluidos biorresistentes, compostos biocidas

e alguns tratamentos físicos. Alguns dos métodos que estão sendo estudados e desenvolvidos em

nossos laboratórios e incluem a exposição do óleo a várias situações de controle microbiano.

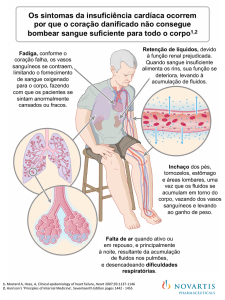

É importante ressaltar a necessidade de se combater a proliferação de fungos e bactérias

em fluidos de corte em razão das doenças, tanto respiratórias como cutâneas, que são

desenvolvidas nos operadores das máquinas de usinagem. Devido às dificuldades encontradas em

solucionar o problema do crescimento de organismos, esta revisão pretende levantar os dados

publicados envolvendo o assunto para que se tenha alguma base de orientação sobre a utilização

dos fluidos de corte.

2. Problemas encontrados nos fluidos de corte relacionados à sua composição

O fluido de corte é comumente usado na manufatura de peças industriais para auxiliar os

trabalhos de afinar, amolar e triturar componentes de metal (VEILLETTE, 2004). O

desenvolvimento das máquinas e ferramentas de corte e as crescentes necessidades de materiais a

serem usinados multiplicou a gama de necessidades operacionais exigidas de um fluido de corte.

A redução do atrito na interface ferramenta-peça-cavaco; a proteção contra a corrosão e reduções

da temperatura da ferramenta, da peça e da máquina-ferramenta, bem como o aumento da vida da

XIII SIMPEP - Bauru, SP, Brasil, 06 a 08 de novembro de 2006.

ferramenta são evidenciados por STEMMER, 1993 e FERRARESI, 1970. Para cada uma dessas

atividades existem fluidos que proporcionam melhor resultado, e que, em vista disso foram

separados em categorias dependendo de sua composição e capacidades lubrificante e refrigerante.

Essas categorias são:

-óleos integrais: são os óleos de petróleo refinados (por isso possuem alta lubrificação e

baixa solubilidade em água) ou de origem animal, marinha, vegetal ou sintética usados em

conjunto ou não com aditivos.

-emulsões: são combinações dos óleos e dos emulsificantes à base de lubrificante que

podem incluir aditivos e biocidas. Os óleos solúveis são diluídos em água em concentrações

variadas.

-óleos semi-sintéticos: são emulsões dos óleos minerais com água e os elementos

químicos encontrados no sintético.

-óleos sintéticos: são aqueles que não contêm nenhum óleo de petróleo e podem ser

solúveis ou difundidos em água. O concentrado sintético é diluído na proporção de 10 a 40

porções da água.

Esses fluidos geralmente contêm variedades de aditivos, incluindo emulsificantes,

biocidas, agentes antiespumantes e inibidores de corrosão (VAILLETTE, 2004). Esses

complementos são utilizados, principalmente, para conter o ataque microbiano. Contaminações

em fluidos de corte podem ser definidas como quaisquer alterações que afetem sua utilidade,

sendo bactérias e fungos as mais comuns. Nos sistemas refrigerados os fungos podem aparecer

como uma “única célula” ou como um filamento. Já as bactérias reduzem a qualidade e a eficácia

do fluido. Uma das causas de contaminação é a água usada para diluir o óleo.

Segundo PASSMAN (1988), existem quatro fatores que influenciam no controle da vida

microbiana nos fluidos de corte, sendo eles:

1 – Origem da energia: pela luz (fotossintéticos) ou pela quebra de moléculas orgânicas

(oxigênio, sulfato). As bactérias aeróbias requerem oxigênio para o metabolismo. Já as bactérias

anaeróbias usam sulfato, nitrato ou moléculas orgânicas como aceptores finais de elétrons

(fumarato, por exemplo) e as anaeróbias facultativas podem crescer na presença ou não de

oxigênio.

2 – Nutrientes: componentes orgânicos e sais minerais. A taxa de crescimento bacteriano

aumenta com o aumento da temperatura até certo ponto. A pasteurização inativa a maioria dos

patógenos comuns, mas outros métodos são necessários para matar os contaminantes dos fluidos

de corte.

3 e 4 – Meio ambiente e pH: as bactérias encontradas nos fluidos de corte crescem,

preferencialmente, em pH de 9,2 – 9,5.

Os microrganismos são encontrados nos fluidos de corte devido aos nutrientes orgânicos e

inorgânicos que os compõem, como o óleo mineral, ésteres sintéticos e aminas exemplificando os

nutrientes orgânicos e cloro, cálcio, sódio, manganês, magnésio, ferro, sulfato, cloreto e fosfato,

os inorgânicos. Esses nutrientes fornecem um ótimo ambiente para seu desenvolvimento.

As primeiras evidências de contaminação por microrganismos nos fluidos de corte podem

ser as mudanças no odor; decréscimo no pH; diminuição da vida útil da ferramenta; aumento na

taxa de rejeição das peças; corrosão; incidência de dermatites e irritação cutânea; além de

mudanças na estabilidade da emulsão.

Os fluidos de corte não apresentam sempre os mesmos constituintes e apresentam

diferentes tipos de microrganismos (PASSMAN, 2002), como os que se seguem: Pseudomonas

aeruginosa, Proteus mirabilis, Enterobacter cloacae, Escherichia coli, Klebisiella pneumoniae,

Desulfovibrio spp. Essas bactérias podem transmitir algumas doenças aos trabalhadores, sendo as

XIII SIMPEP - Bauru, SP, Brasil, 06 a 08 de novembro de 2006.

mais comuns as doenças respiratórias provocadas pelo contato com a solução, irritações na pele e

câncer (Guia dos trabalhadores, 1999).

3. Principais métodos de controle microbiológico

3.1 Fluidos biorresistentes

Uma forma de combater o crescimento de microrganismos é o uso de fluidos mais

resistentes à degradação por bactérias ou outros microrganismos. Esses fluidos geralmente

possuem reduzidas porcentagens de água e altas concentrações de agentes bactericidas e

fungicidas.

ROSSMOORE (1993) propôs uma prática generalizada de utilizar fluidos que trabalhem

com pH maior que 8,5, minimizando a concentração de nutrientes, tais como fosfato e os

inibidores de corrosão que servem de alimento aos microrganismos, além de manter as reservas

suficientes de substâncias emulsificantes para evitar a degradação prematura da emulsão durante

o seu aproveitamento (1997).

3.2 Utilização de biocidas

O modo tradicional de controle do crescimento de microrganismos é a aplicação de

biocidas. Entretanto, é importante que sejam controlados os efeitos colaterais causados por estes

produtos à saúde e ao meio ambiente. O gerenciamento dos fluidos de corte deve possuir

procedimentos que evitem danos à saúde do operador e o comprometimento do funcionamento

das máquinas-ferramentas.

O operador pode apresentar reações alérgicas na pele ou doenças dermatológicas devido

ao contato das partes expostas de seu corpo com o fluido de corte (HILL, 1976). Além disso, a

aspiração de neblinas pode levar ao desenvolvimento de vários tipos de câncer e doenças

respiratórias.

A proliferação de certos fungos resistentes aos biocidas pode interromper a circulação dos

fluidos de corte. O problema ocorre devido à perda de compostos através dos cavacos ou ao

sistema de filtragem que reduz a porcentagem de biocidas (ROSSMOORE, 1993).

3.3 Tratamentos físicos

Alguns métodos têm sido investigados, tais como o uso de biocidas alternativos. A

radiação de Cobalto 60 e a aplicação de Ozônio foram testadas, mas não encontraram uma grande

aceitação nas indústrias por causarem riscos à saúde e pelos altos custos de inalação (HOWES,

1992).

A pasteurização também é usada como método de tratamento da contaminação. Unidades

contínuas de pasteurização são projetadas para funcionarem com fluidos aquosos de alta

resistência termostática (GARRET, 1997).

Os dois exemplos acima citados são utilizados para o controle do crescimento

microbiano, mas atualmente, outros métodos estão em estudo para encontrar um método com

maior eficácia no combate a essa proliferação.

4. Discussão

A contaminação do fluido é um dos problemas que acomete a indústria, por isso, várias

pesquisas têm sido feitas com a finalidade de encontrar novos métodos de controle do

crescimento microbiano buscando substituir o procedimento tradicional, que é o uso de biocidas.

XIII SIMPEP - Bauru, SP, Brasil, 06 a 08 de novembro de 2006.

O tratamento com biocidas causa uma falsa segurança, pois inibe o crescimento de

algumas bactérias e proporciona uma seleção de espécies resistentes; além disso, alguns dos seus

compostos são irritantes aos operários (Guia dos trabalhadores, 1999).

Os óleos não estão livres da contaminação de microrganismos, como fungos e bactérias,

já que a sua composição química e temperaturas favoráveis, entre outras razões, permitem o

crescimento destes por proporcionarem um ambiente ideal ao seu desenvolvimento. Os

equipamentos, cujos fluidos estão contaminados, apresentam uma maior chance de antecipar um

processo corrosivo devido às reações dos microrganismos que ocorrem no meio ao qual estão

inseridas e pela liberação de seus metabólitos. Durante a usinagem, esses metabólitos e

endotoxinas, proteínas presentes nas paredes celulares das bactérias, são liberadas nos aerossóis.

A exposição a nevoa formada quando a máquina está em funcionamento causa sérias

doenças aos trabalhadores que após inalarem essas endotoxinas reagem alergicamente,

originando enfermidades como hipersensibilidade, câncer e sintomas respiratórios semelhantes à

asma. O contato com o fluido ocasiona irritações cutâneas, como dermatites, micoses e aumento

da mortalidade de alguns cânceres.

Apesar de todos os estudos envolvendo o controle microbiológico, ainda não foi

encontrada uma técnica perfeita; por isso, são necessárias mais pesquisas relacionadas ao assunto.

5. Conclusão

O fluido de corte é utilizado diariamente em várias indústrias de usinagem. Sabendo que

esses lubrificantes são compostos de nutrientes propícios ao desenvolvimento de

microrganismos, são necessárias providências para que ocorra um controle do crescimento destes.

Neste trabalho de revisão bibliográfica, alguns dos vários métodos de tratamento nos

fluidos de corte foram mostrados, para que possibilitem uma maior vida útil às máquinasferramentas (impedindo a corrosão) e também um maior tempo de uso dos óleos, proporcionando

uma maior economia para as indústrias.

Além dos motivos supracitados, outro problema que necessita de solução é o fato de que

esses microorganismos encontrados nos fluidos de corte podem causar tanto doenças respiratórias

como cutâneas nos trabalhadores.

Com isso, é importante que sejam desenvolvidos novos métodos de controle

microbiológico, e que estes sejam eficazes e viáveis economicamente.

6. Referências bibliográficas

- Eletrodes INC. Shynthetic dielectric

inc.com/supreme.htm>, acessado em 07/08/2006.

fluid.

Internet

<http://www.electrodes-

- FERRARESI, D. Usinagem de metais. São Paulo. Edgard Blücher, 1970.

Garret,

G.

The

message

is

the

media.

Modern

Machine

<http://gardnerweb.com/mms/magazine/articles/109607/>, Acessado em 07/08/2006.

Shop

- HAVEL, T. J. Ultraviolet disinfections of synthetic metalworking fluid contamined with

Baccillus subtilis. A thesis submitted to the graduate faculty of University of Oklahoma.

Oklahoma City, 2002.

- HILL, E.C.; GIBBON, O., DAVIS, P. Biocides for use in oil emulsions. Tribology

International, June, 121-130, 1976.

XIII SIMPEP - Bauru, SP, Brasil, 06 a 08 de novembro de 2006.

- HOWES, T.D., THÕNSHOFF, H.K., HEUER, W. Environmental aspects of grinding fluids.

Annals of the CIRP, Vol. 40, fev. 1991.

- JONES, P.G., VANBOGELEN, R.A., NEIDHARDT, F.C. Induction of proteins in response

to low temperatures in Escherichia coli. Journal of Bacteriology. Vol. 169, nº 5, p. 2092-2095.

1987.

- MIKITENKO, V.S. Effect of low temperatures on the properties of oil based coolants.

Mach. & Tool. Vol. 50, nº 2, p. 33-34. 1979.

- PASSMAN, F. J. (1988) - Starting from Scratch: Microbial problems in metalworking fluid,

Lubrication Engeneering, 44,5, pp 431-433.

- PASSMAN, F. J.; ROSSMORE, H. W. (2002) – Reassessing the health risks associated with

employess exposure to metalworking fluid microbes, Lub. Engr., 58,7, pp 30-38.

- ROSSMOORE, H. W.; Biostact fluids, friendly and others myths in metalworking

microbiology. JST Lubricating Engineering, p.253-260 Abril 1993.

- ROSSMOORE, H. W.; Microbiology and metalworking fluid deterioration, disease and

disposal. J.S. of Trib. Lubri. Engineering, p. 15-21 dec. 1997.

- STEMMER, E. G. Ferramentas de corte, 3 ed. Florianópolis: UFSC, v. 1, 1993.

- VEILLETTE, M., Thorne, P.S., Gordon, T., Duchaine, C. Six month tracking od microbial

growth in a metalworking fluid after system cleaning and recharging. Oxford University

Press. Vol. 46, p. 541-546, Aug. 2004.