CONTROLE DE

QUALIDADE

`

CONTROLE DE QUALIDADE

Controle de Qualidade: conjunto de medidas realizadas

durante a produção, processamento, armazenamento e

comercialização do produto, visando a manutenção da

qualidade em níveis aceitáveis, que satisfaçam a

necessidade do consumidor.

A qualidade de um alimento geralmente é expressa pelo

conjunto de características intrínsecas e extrínsecas,

das diferentes unidades individuais de um produto que

determina o seu grau de aceitabilidade;

“ALGUM

GRAU

DE

RISCO,

NÃO

IMPORTANDO O QUÃO PEQUENO ELE

SEJA, É SEMPRE INERENTE AOS

PRODUTOS

ALIMENTÍCIOS,

PRINCIPALMENTE LEVANDO-SE EM

CONTA

QUE

O

CONSUMIDOR

DESEMPENHA IMPORTANTE E, ÀS

VEZES,

DECISIVO

PAPEL

NA

CONSERVAÇÃO

DOMÉSTICA,

NA

MANIPULAÇÃO E NO PREPARO DOS

ALIMENTOS

ANTES

DE

SEREM

SERVIDOS”.

Doenças Transmitidas por Água e

Alimentos

Manipulação incorreta

Matéria prima contaminada

Água contaminada

Má conservação

ALIMENTOS CONTAMINADOS

DETERIORAÇÃO DO

ALIMENTO OU

TOXINFECÇÕES

Insetos / roedores

` Dois campos de interesse da Microbiologia de

Alimentos:

1) Proteção do consumidor

enfermidades de origem

transmitidas pelos alimentos;

frente às

microbiana

2) Prevenção das alterações destes produtos

devido a ação microbiana

Controle de Qualidade

3 aspectos:

– Controle da matéria-prima, insumos e

ingredientes;

– Controle de processo e de pessoal;

– Inspeção do produto final

ALGUÉM, TODO

MUNDO ,

QUALQUER UM

E NINGUÉM

QUEM É RESPONSÁVEL PELA

QUALIDADE ?.........

A qualidade era um serviço importante a ser feito e todo mundo

estava certo de que ALGUÉM faria,

Qualquer um poderia ter feito, ALGUÉM ficou zangado com isso,

porque era serviço de TODO MUNDO,

TODO MUNDO pensou que QUALQUER UM podia fazê-lo, mas

NINGUÉM percebeu que TODO MUNDO não o faria,

No fim, TODO MUNDO culpou ALGUÉM quando NINGUÉM fez o que

QUALQUER UM poderia ter feito.

FONTE: Silva Jr. E.A. Manual de Controle Higiênico-Sanitário de Alimentos. 4a.

Ed. VARELA; 2001

Funções básicas do controle de qualidad

Avaliar processos

Controle de

qualidade

Detectar os riscos

Implantar soluções viáveis

Zelar para que estas

sejam permanentes

ONDE

OCORREU

A FALHA?

MÁ ESCOLHA DE

PRODUTOS?

MÁ TÉCNICA DE

PREPARO?

MÁ CONSERVAÇÃO?

FALTA DE CUIDADOS

NA PREVENÇÃO

MICROBIOLÓGICA?

PARA O

PROFISSIONAL

CONSCIENTE NÃO

EXISTE – ONDE

OCORREU?

EXISTE A PERGUNTA....

QUE CUIDADOS

TOMAR?

ONDE OCORRERÁ?

O QUE FAZER PARA

EVITAR?

O que é prevenir????

É evitar que os microrganismos

contaminem os alimentos:

– Através do homem;

– Através do ambiente;

– Adquirindo matérias-primas

qualidade

de

boa

O que é prevenir????

É evitar que os microrganismos

sobrevivam nos alimentos:

– Através da cocção correta (74ºC no

interior do alimento);

– Através do reaquecimento correto

O que é prevenir????

É evitar que os microrganismos

multipliquem nos alimentos:

se

– Evitar deixar os alimentos mais que 30 minutos

entre 10ºC e 55ºC;

– Evitar deixá-los na temperatura ambiente;

– Evitar deixá-los na refrigeração acima de 4ºC;

– Evitar deixá-los na espera ou distribuição abaixo de

60ºC.

O que é prevenir????

É evitar que ocorra a recontaminação dos

alimentos

– Através da manipulação pós cocção;

– Através do armazenamento

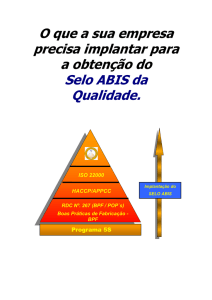

GARANTIA DE QUALIDADE

POPS

BPF

ISO

APPCC

PRP

“não é algo que se prepara para quem quer adotá-lo, pois cada

vez mais é uma imposição do mercado, uma prova de

competência e razão de sobrevivência.”

SISTEMA DE SEGURANÇA DE

ALIMENTOS

Exemplo: AMENDOIM

Plano de amostragem simples

Razão de defeito 1/1000 (estimação de

defeito de 0,1%)

Analisar 60 amostras;

Probabilidade de aceitar um lote que

deveria ser rejeitado = superior a 94%

Fatores que causam contaminação

por aflatoxina durante a produção =

TEMPO, TEMPERATURA

CAMPO

BENEFICIAMENTO

Controle de Tempo

e Temperatura

INDÚSTRIA

Controle de Tempo

e Temperatura

SEM CONTAMINAÇÃO

PARADIGMAS ANTIGOS

PARADIGMAS NOVOS

Controle de qualidade

independente

Controle no processo,

Autocontrole

Fiscalização

Responsabilidade de todos

Produção pela quantidades

Produção pela qualidade, melhoria

contínua

Competição entre Áreas de

Produção x Controle de

Qualidade

Correções através dos erros

Treinamento esporádico

Cumprir o dever

Controle de qualidade é

responsável pela qualidade dos

produtos

Trabalho em equipe

Controle efetuado em toda a

cadeia de produção, diretamente no

processo

Treinamento constante

Envolvimento e comprometimento

A Qualidade é assegurada por

todos da organização

ANÁLISE DE PERIGOS E

PONTOS CRÍTICOS DE

CONTROLE (APPCC)

HACCP – HAZARD

ANALYSIS CRITICAL

CONTROL POINTS

É um sistema que identifica

perigos específicos e medidas

preventivas para seu

controle

Histórico do Sistema APPCC

Desenvolvido pela Pillsbury Company em resposta aos requisitos

de inocuidade impostos pela NASA em 1959: em nenhuma

hipótese esses alimentos poderiam conter microrganismos

patogênicos ou suas toxinas.

Década de 70: BRYAN propõe um sistema de análise capaz de

detectar a presença de agentes perigosos e estabelecer os

perigos oriundos das práticas de produção, processamento,

transporte, armazenamento e distribuição de alimentos.

1971 ⇒ CONFERÊNCIA NACIONAL DE PROTEÇÃO AOS

ALIMENTOS - EEUU: este sistema é formalizado como parte do

programa para desenvolver alimentos para o Programa Espacial.

Histórico do Sistema APPCC

Década de 70 = regulamento para alimentos

enlatados de baixa acidez e/ou acidificados

1985 ⇒ publicação de relatório sobre critérios

microbiológicos = Comitê de Proteção dos

Alimentos recomenda a utilização do APPCC;

1988 ⇒ Comitê descreve os 7 princípios do

sistema APPCC e um guia para o desenvolvimento

do plano;

1993 obrigatoriedade na implantação do APPCC

nas indústrias de alimentos;

2003 ANVISA – RDC 352 – Legislação com foco

no processo e não no produto

Hoje ⇒ importante para exportação e importação

de alimentos = todos países ⇒ normas

estabelecidas a nível mundial.

Conceito APPCC

O Sistema de Análise de Perigos e Pontos Críticos

de Controle (APPCC) também conhecido como

HACCP (Harzard Analysis Critical Control Point);

Proposta sistematizada para identificação e

determinação dos perigos microbianos e dos riscos

associados com o processamento de um produto e

a definição de meios de controle;

Sistema preventivo de controle de perigo em lugar

de uma reação frente a um problema preexistente;

não é um sistema de risco zero, mas foi projetado

para minimizar o risco de perigos para a segurança

dos produtos

Integral: é aplicável a

todas as fases do ciclo

produção-consumo.

Sistêmico: aplica-se

sobre

uma

linha

dinâmica que possue

elementos de entrada,

elementos

de

processo e elementos

de saída.

Preventivo: se aplica

ao longo do fluxo ou

linha de produção do

alimento antes de sua

distribuição

Contínuo e racional: se

aplica num único sentido,

geralmente linear e

sob

razões lógicas.

PERDOMO 1988

➟ “ Análise de perigos” é a designação atualmente

empregada para a atividade de pesquisa que se

destina a revelar, por meio do exame de matériasprimas, processos, práticas, pessoal, produtos,

equipamentos e instalações, a presença ou

possibilidade de ocorrência de:

✽ alimentos potencialmente perigosos

✽ microrganismos patogênicos

✽ práticas inadequadas de manipulação

✽ combinação tempo-temperatura

✽ procedimentos, condições ambientais

Benefícios

Garantia da segurança/inocuidade do alimento

Aplica-se a toda a cadeia alimentar

Diminuição da necessidade de testes dos produtos

acabados, no que se refere à determinação de

contaminantes

Diminuição dos custos operacionais, pela redução

da necessidade de recolher, destruir ou reprocessar

o produto final por razões de segurança

Benefícios

Redução de perdas de matérias-primas e produtos

Maior credibilidade junto ao cliente (consumidor)

Maior competitividade do

produto na

comercialização

Atendimento aos requisitos legais do MS e MAPA e

de legislações internacionais (EUA, Comunidade

Européia, outras)

Pré-requisitos para implantação

do Sistema APPCC

5S

BPF’s

POP’s

5S

Seiri – Seleção

Seiton – Ordem

Seiso – Limpeza

Seiketsu – Higiene

Shitsuke - Disciplina

Seiri – Senso de utilização

– CONCEITO: "separar o útil do inútil, eliminando o

desnecessário".

Seiton – Senso de arrumação

– CONCEITO: "identificar e arrumar tudo, para que qualquer

pessoa possa localizar facilmente".

Seiso – Senso de limpeza

– CONCEITO: "manter um ambiente sempre limpo,

eliminando as causas da sujeira e aprendendo a não sujar".

Seiketsu – Senso de Saúde e Higiene

– CONCEITO: "manter um ambiente de trabalho sempre

favorável a saúde e higiene".

Shitsuke – Senso de Autodisciplina

– CONCEITO: "fazer dessas atitudes, ou seja, da

metodologia, um hábito, transformando

os 5S’s num modo de vida".

Boas Práticas de Fabricação

(BPF’s)

Conjunto de princípios e regras para o

correto manuseio de alimentos,

abrangendo desde a matéria-prima até

o consumidor final de forma a garantir

a saúde e integridade

do consumidor (inocuidade)/

higiene dos alimentos

Princípio Geral da BPF

Princípio Geral da BPF

BPF’s

Projetos dos prédios e instalações

Limpeza e conservação de instalações hidráulicas,

pisos e paredes, terrenos, instalações elétricas e

isolamentos, tratamento de lixo

Programa de qualidade da água

Recebimento de matérias-primas e estocagem

Qualidade da matéria-prima e ingredientes

Higiene pessoal

Controle integrado de pragas

BPF’s

Projeto sanitário dos equipamentos

Manutenção preventiva dos equipamentos

Limpeza e sanificação de equipamentos e utensílios

Calibração dos instrumentos

Programa de recolhimento (recall)

Procedimentos sobre reclamações

Garantia e controle de qualidade

Treinamentos periódicos para os funcionários

Procedimento Operacional Padrão

(POP)

Procedimento escrito de forma objetiva

que estabelece instruções seqüenciais

para a realização de operações

rotineiras e específicas na produção,

armazenamento e transporte dos

alimentos.

PPHO

Potabilidade da água

Higiene das superfícies de contato com o produto

Prevenção de contaminação cruzada

Higiene pessoal

Proteção contra contaminação/adulteração do produto

Identificação e estocagem adequada dos produtos

tóxicos

Saúde dos operadores

Controle integrado de pragas

Definições do Sistema APPCC

PERIGO: contaminação de origem biológica,

química ou física em condição potencial que

possa causar

agravo a saúde do

consumidor;

SEVERIDADE: gravidade da doença e o

grau de suas conseqüências (moderadas,

graves ou crônicas, podem causar a morte)

RISCO: estimativa da probabilidade de

ocorrência de um perigo ou ocorrência

seqüencial de vários perigos (alto,

moderado, baixo);

PERIGO

– É o causador do problema

SEVERIDADE

– É a magnitude do perigo

RISCO

– É a probabilidade de ocorrer o perigo

Definições do Sistema APPCC

PONTO DE CONTROLE: local ou

situação a ser corrigida, sem risco

imediato a saúde;

PONTO CRÍTICO: local ou situação onde

estão presentes os perigos com risco à

saúde e devem ser controlados;

PONTO

CRÍTICO DE CONTROLE:

procedimentos devem ser exercidos para

eliminar, prevenir ou reduzir os perigos a

níveis suportáveis e monitorados =

segurança do produto

Definições do Sistema APPCC

PONTOS CRÍTICOS DE CONTROLE:

– PCCe

(eliminação)

=

perigo

eliminado ⇒ produto seguro do ponto

de vista sanitário;

– PPCp (prevenção) = perigo evitado;

– PPCr (redução) = perigo reduzido,

minimizado ou retardado

Ponto crítico

pcc

Todos os locais ou situações onde podem

estar presentes os PERIGOS

Ponto crítico de controle total

PCCe

eliminado

pcc

PCCp

prevenido

Ponto crítico de controle parcial

pccr

reduzidos

pccr

retardados

Definições do Sistema APPCC

CRITÉRIOS: limites de natureza física, química

ou biológica. Especificar critério para cada PPC;

MONITORAMENTO:

verificar

se

o

processamento

obedecem

aos

critérios

estabelecidos;

AÇÃO CORRETIVA: medidas específicas que

devem ser tomadas quando os critérios não são

cumpridos.

VERIFICAÇÃO: revisão dos registros de

monitoramento para determinar se o sistema

APPCC está funcionando como o planejado.

RESUMO ESQUEMÁTICO DO

SISTEMA APPCC

Estudos

Epidemiológicos

Agentes etiológicos

das Toxinfecções

alimentares

PERIGOS

PONTOS

CRÍTICOS

(SITUAÇÕES)

MEDIDAS DE

CONTROLE

PCCs

SEVERIDADE E

RISCOS DE

DOENÇAS

CRITÉRIOS DE

SEGURANÇA

MONITORAÇÃO

As seguintes etapas básicas devem ser

seguidas na implementação e

manutenção, de um sistema de HACCP:

1.

Forme um time de HACCP

2. Conduza uma avaliação da segurança

do produto

3. Organize um plano de HACCP

4. Treine os empregados

5. Implemente o sistema HACCP

6. Mantenha o sistema HACCP

APLICAÇÃO DO APPCC –

PROVIDÊNCIAS PARA SEU

DESENVOLVIMENTO

1. Selecionar equipe

Comprometimento do mais alto nível da

administração: fator vital, sem o qual o fracasso

é certo, na implementação e manutenção de um

sistema de HACCP. Esse comprometimento

deve ser evidenciado por palavras e ações. Sem

isso, todas as seguintes são inúteis, se não

impraticáveis.

PROVIDÊNCIAS PARA SEU

DESENVOLVIMENTO

Selecionar equipe

Equipe multidisciplinar

Selecionar pessoas e treiná-las para execução

correta de suas atividades:

Identificar os perigos;

Determinar os PCCs

Definir o monitoramento e verificar as operações

nos PCCs

Realizar análises

Realizar a verificação

PROVIDÊNCIAS PARA SEU

DESENVOLVIMENTO

2.

Descrição

distribuição

Específico para cada alimento elaborado (uma

matéria-prima vários produtos e processo diferentes);

Descrição = ingredientes ou fórmula do produto;

Perigos inerentes ou capazes de se desenvolverem

na matéria-prima e produto;

Como é o processamento (reduz ou elimina os

perigos a níveis aceitáveis);

Método de distribuição (ex. congelado, refrigerado,

se necessita de condições especiais)

do

alimento

e

método

de

PROVIDÊNCIAS PARA SEU

DESENVOLVIMENTO

3. Identificar uso específico e dos consumidores

Ex. alimentos especiais para crianças, idosos;

4. Desenvolvimento de um diagrama de fluxo

Descrição simples e clara de todas as etapas

do processamento do alimento

5. Verificação do fluxograma

Equipe visita local de processamento

Modificar o fluxograma sempre que necessário

6. Aplicação dos sete princípios do APPCC

Os Sete Princípios do Sistema

APPCC

Sete Princípios do APPCC

I d e n t ific a r o s p e r ig o s e a v a lia r s u a g r a v id a d e e r is c o s

D e t e r m in a r P o n t o s C r í t ic o s d e C o n t r o le

E s t a b e le c e r lim it e s c r í t ic o s p a r a c a d a P C C

E s t a b e le c e r o s p r o c e d im e n t o s d e m o n it o r a m e n t o

E s t a b e le c e r a s a ç õ e s c o r r e t iv a s

E s t a b e le c e r s is t e m a d e r e g is t r o

V e r ific a r s e o s is t e m a fu n c io n a c o n fo r m e p la n e ja d o

PRINCÍPIO 1: Conduzir a análise do

Perigo

Conduzir a análise do PERIGO = onde perigo

ocorre e medidas preventivas;

Listar os perigos em cada passo da produção

primária, processamento e distribuição do produto

até o consumidor, incluindo:

– Ocorrência provável do perigo e gravidade;

– Avaliação da presença do perigo;

– Sobrevivência ou multiplicação de Mos

– Produção ou persistência de toxinas, agentes

químicos ou físicos.

PRINCÍPIO 1: Conduzir a análise do

Perigo

Perigo difere em cada estabelecimento,

mesmo em produtos iguais:

– Fonte de ingredientes,

– Equipamentos,

– Método de processamento,

– Experiência dos funcionários,

– Etc.

PRINCÍPIO 1

ANÁLISE DO PERIGO

eliminado ou reduzido a níveis aceitáveis

ALIMENTO SEGURO

Prognóstico incorreto

não segurança

desejada = aumento de custos

PERIGO 2: Identificar os PCC no

processo

Realizado por árvore decisória = série de

questões que devem ser respondidas =

necessidade de elaboração do fluxograma

Se perigo é identificado e não existe

medida preventiva de controle no

fluxograma = produto ou processo deve

ser modificado para incluir medida de

controle

Diagrama decisório para análise de perigos.

PRINCÍPIO 3: Estabelecer limites

críticos

Limite críticos: valor máximo ou mínimo de

parâmetros biológicos, químicos ou físicos =

assegura o controle do perigo

Limites ou critérios = estabelecidos em cada

ponto de controle

diferença entre

produtos seguros e não seguros

Ex: T em processo de aquecimento;

pH do produto final

Ausência de Salmonella

Quantidade de sal, cloro

PRINCÍPIO 3: Estabelecer limites

críticos

Pode ser obtido: literatura, experiência

prática, levantamento prévio de dados

Se valores estabelecidos como critérios

não atingidos

método ineficaz

riscos inerentes continuarão existindo

PRINCÍPIO 4: Estabelecer

procedimentos de monitoramento

Seqüência planejada de observações

para avaliar se um PCC está sob controle

⇒ registro para uso futuro

Critério estabelecido ⇒ monitorar PCC

Monitoramento contínuo ⇒ quanto NÃO

⇒ estabelecer a freqüência

PRINCÍPIO 4: Estabelecer

procedimentos de monitoramento

Exemplos:

– Avaliação sensorial: cheiro, cor;

– Medidas químicas: medir pH, cloro

residual;

– Testes microbiológicos: contagem em

placas, coliformes;

– Medidas físicas: medir T, t, Aw

Análise físico e química = resultado rápido;

Análise microbiológica = horas ou dias

PRINCÍPIO 5: Estabelecer ações

corretivas

Sempre que o monitoramento indicar

desvio do limite crítico

Ação corretiva para cada PCC ⇒ variação

para diferentes alimentos

Exemplos:

– Diminuir pH;

– Ajuste T/t do processo;

– Alteração dos dizeres de rotulagem

PRINCÍPIO 6: Registro

Todos procedimentos documentado =

essenciais para revisar adequação do

plano

Arquivos mantidos

– Equipe e responsabilidades;

– Descrição do produto;

– Perigo associado ao PCC

– Limite crítico e ação corretiva;

– Registro de T;

– Registro do treinamento;

– ETC.

PRINCÍPIO 7: Verificar se APPCC

está funcionando corretamente

Reavaliação periódica dos documentos

Freqüência, conduzida quando:

– Rotineiramente para assegurar que o

PCC está sob controle;

– Produto implicado como veículo de

doença;

– Dúvidas sobre a segurança do produto;

– Mudanças no APPCC original

FLUXOGRAMA

Descrição completa de toda preparação de

um produto, onde qq. funcionário pode

identificar em qual etapa se encontra a

preparação e se os cuidados estão sendo

seguidos para que haja garantia que os

perigos não estejam presentes, ou seja,

contaminação

por

MOs

patogênicos,

sobrevivência de suas formas vegetativas e

multiplicação destes.

FLUXOGRAMA completo = primeiramente

em tabela:

– Etapas de preparação dos alimentos

escrita dentro de um retângulo e uma seta

entre uma etapa e outra, indicando a

direção do fluxo;

– Perigos de cada etapa = indicados por

simbologia;

– Medidas de controle = condutas exercidas

para controlar os perigos nas etapas:

cocção;

reaquecimento;

refrigeração;

congelamento; higiene ambiental, das mão;

etc.

– Tipo de PCC = PCCe, PCCp, PCCr;

– Critérios de segurança para cada PCC.

Ex: cocção a 74ºC, refrigeração a 4ºC,

etc;

– Monitoramento = conduta tomada para

avaliar o PCC a qq. instante;

– Fluxograma bem conhecido = reduzido

para DIAGRAMA (ordenação das

etapas dentro de retângulo e perigos

principais em cada etapa)

Descrição de símbolos usados nos diagramas

de fluxo de alimentos

Símbolos

interpretação

Alimento ou água contaminados com patógenos desde o princípio.

Probabilidade de contaminação com patógenos provenientes

dos equipamentos e utensílios.

Probabilidade de contaminação por manipulador.

Etapas do processo

→

pcc

+

x

-

Direção do Fluxo.

Ponto Crítico de Controle

Multiplicação provável de bactérias

Destruição de formas vegetativas porém sobrevivência de esporos

Sobrevivência provável de microrganismos

Descrição de símbolos

Símbolos

+

v

s

z

PCC

PCC

(continuação)

interpretação

•Multiplicação provável de bactérias

•Multiplicação de bactérias pouco provável

•Células vegetativas

•Esporos

•Possível contaminação química

•Possível contaminação física

•Possível contaminação ambiental

•Destruição por desinfetantes

•Contaminação cruzada

•Ponto Crítico de Controle Total

•Ponto Crítico de Controle Parcial

Interpretação do Diagrama de Fluxo

R E C E B IM E N T O

A R M A ZE N A M E N TO

P R É -P R E P A R O

C O C Ç Ã O

R E F R IG E R A Ç Ã O

Higiene

Estoque, refrigeração,

congelamento

Rapidez (30min.)

74ºC

4ºC por 6 horas

R E A Q U E C IM E N T O

74ºC

D IS T R IB U IÇ Ã O

> 60ºC

Fluxograma de PCC de Vegetais

em Cozinhas

R e c e b im e n t o

E s c o lh a

+

A rm a z e n a m e n to

L avag em

+

D is t r ib u iç ã o

C ocção

D is t r ib u iç ã o

x

+

+

FORMULÁRIO A

FORMULÁRIO B

R e s p o n s á v e l p e la E m p r e s a

c o m p r o m e n t im e n t o c o m im p la n t a ç ã o

do APPCC

D IR E Ç Ã O G E R A L

R e s p o n s á v e l p e la e la b o r a ç ã o , im p la n t a ç ã o ,

a c o m p a n h a m e n t o , v e r ific a ç ã o e m e lh o r ia

R e s p o n s á v e l p e lo

g e r e n c ia m e n t o d o s

p ro c e s s o s

FORMULÁRIO B

FORMULÁRIO C

FORMULÁRIO D

FORMULÁRIO F

FORMULÁRIO G

FORMULÁRIO H, I, J

Lista dos Perigos Biológicos, Físicos e Químicos

INGREDIENTES/

ETAPAS DO

PROCESSO

PERIGOS

JUSTIFICATIVA

SEVERIDADE

RISCO

MEDIDA

PREVENTIVA

FORMULÁRIO K

Vantagens obtidas com aplicação do

APPCC

– Otimização das análise do produto acabado

⇒ redução do custo do laboratório;

– Redução do plano de amostragem no

controle do processo;

– Aumento da produtividade de fabricação;

– Redução no custo de produção = maior

eficiência e controle de processo (eliminar

desperdícios);

– Diminuição de não conformidades

– Redução de erros operacionais (falhas

humanas)

– Rastreabilidade = verificar histórico da

produção

– Mudança da atitude e comportamento dos

colaboradores

– Aparência dos colaboradores (higiene e

asseio)

– Consciência dos colaboradores ⇒ importância

do

trabalho

em

equipe

e

contínuo

aprimoramento de todos

– Maior credibilidade junto aos consumidores

– Maior

competitividade

do

produto

na

comercialização

PERDA DE CONFIANÇA DOS

CONSUMIDORES

No meio empresarial, cada cliente que

reclama outros 26 se mantêm em silêncio;

O consumidor contrariado contará para 8

até 16 pessoas o seu problema e mais de

10% contarão para mais 20 pessoas

Dos

consumidores insatisfeitos, 91%

nunca mais irão comprar produtos que os

desagradaram

PERDA DE CONFIANÇA DOS

CONSUMIDORES

Se 26 pessoas contam para outras 8

pessoas = 208 consumidores perdidos;

Se 26 pessoas contam para outras 16

pessoas = 416 consumidores perdidos;

O custo para atrair um novo consumidor é

CINCO vezes maior que para manter um

consumidor

O Sistema APPCC constitui uma poderosa

ferramenta de gestão para conseguir o efetivo

controle dos perigos, além de ser considerado

um dos requisitos mais importantes para os

acordos bilaterais ou multilaterais. Canadá,

Estados Unidos e Comunidade Européia estão

exigindo que o APPCC seja implantado.No

Brasil, as empresas já estão exigindo a

implantação do APPCC para estabelecimento

de acordos comerciais. Pelo seu caráter

preventivo, dinâmico e atuar no processo, o

APPCC é ferramenta escolhida do século XXI

para a prevenção dos perigos que afetem a

segurança do consumidor.

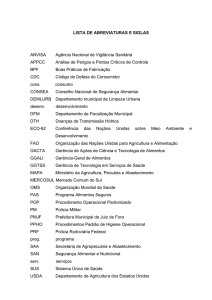

LEGISLAÇÕES

Alimentos (animal): Portaria 368, de 04 de setembro de

1997. Aprova o Regulamento Técnico sobre as condições

Higiênico-Sanitárias e de Boas Práticas de Fabricação para

Estabelecimentos

Elaboradores/Industrializadores

de

Alimentos (MAPA) Âmbito federal.

Alimentos: Portaria nº 46, de 10 de fevereiro 1998. Institui

o Sistema de Análise de Perigos e Pontos Críticos de

Controle APPCC, a ser implantado gradativamente nas

indústrias de produtos de origem animal sob o regime do

Serviço de Inspeção Federal- SIF, de acordo com o manual

Genérico de Procedimentos, anexo a esta Portaria.

(MAPA). Âmbito: federal

LEGISLAÇÕES

Alimentos (vegetal): Portaria 326, de 30 de julho de 1997.

Aprova o Regulamento Técnico "Condições HigiênicoSanitárias e de Boas Práticas de Fabricação para

Estabelecimentos Produtores Industrializadores de

Alimentos". (MS) Âmbito federal.

Alimentos (restaurantes): Resolução RDC 216, de 15 de

setembro de 2004. Aprova o Regulamento Técnico e

estabelece procedimentos de Boas Práticas para serviços de

alimentação a fim de garantir as condições higiênicosanitárias do alimento preparado (MS) Âmbito federal.

O CONSUMIDOR AO ADQUIRIR

UM ALIMENTO ESPERA QUE

ESTE SEJA:

CONFIAVEL

INÓCUO

SABOROSO

AGRADÁVEL À VISÃO

Acondicionado e rotulado

adequadamente

comercializado de maneira

atrativa

Isto denomina-se:

Qualidade