UTILIZAÇÃO DA METODOLOGIA SEIS SIGMA NO

MONITORAMENTO DO SISTEMA OPERACIONAL ENXUTO NA

ÁREA DE DESENVOLVIMENTO DE PRODUTOS

Cristiano Marques de Oliveira

Delphi Automotive Systems

E-mail: [email protected]

RESUMO

Os conceitos de manufatura enxuta são amplamente utilizados nas empresas, onde

ferramentas como controle visual de indicadores são muito comuns. Esse tipo de

monitoramento tem como um dos objetivos deixar evidentes os pontos fracos para direcionar

as ações preventivas e corretivas necessárias.

Na área de desenvolvimento de produtos esses conceitos também têm sido aplicados, porém

devido às diferenças entre os ambientes de desenvolvimento e a manufatura grandes desafios

têm sido encontrados.

Dentro desse cenário, a utilização da metodologia seis-sigma (DMAIC) pode aumentar a

consistência na construção de uma sistemática para monitoramento do sistema operacional na

área de desenvolvimento de produtos.

INTRODUÇÃO

Com a constante busca pelo aumento da competitividade, tornou-se mais evidente a

necessidade de expandir os conceitos do sistema de manufatura enxuta para todas as áreas e

processos da empresa, não somente na manufatura.

Podemos citar como principais focos do sistema operacional enxuto, aperfeiçoar o fluxo dos

processos através da eliminação dos desperdícios e gerenciar os processos conectados,

incluindo critérios de tomada de decisão para operar um fluxo e/ou uma área (funcional)

visando atingir os objetivos do negócio.

Conforme o sistema de manufatura enxuta, os sete principais tipos de desperdício são a

correção, superprodução, tempo de espera, transporte, processamento, estoque e

movimentação.

No processo de fabricação, costuma ser possível identificar a existência de alguns dos sete

principais tipos de desperdício, por exemplo, o excesso de estoque. A complexidade da tarefa

de identificação dos desperdícios pode aumentar muito quando se trata do processo de

desenvolvimento e criação de um novo produto.

Para direcionar a criação e implantação do sistema operacional enxuto em qualquer área da

empresa, alguns princípios foram definidos. São esses princípios: peça certa no tempo certo

na quantidade certa; tempo curto de execução; qualidade na fonte; alta utilização da

capacidade e alta utilização dos recursos.

Dentro do fluxo de desenvolvimento de produtos e processos, pode-se ressaltar como

principal foco executar e lançar projetos sem falhas, no prazo e com o custo adequado. Um

grande desafio tem sido utilizar os conceitos do sistema de manufatura enxuta, incluindo a

gestão visual do desempenho de cada etapa com relação aos tipos de desperdício, no ambiente

de desenvolvimento e gestão de projetos.

1. ELEMENTOS DO SISTEMA OPERACIONAL

Para a implantação do sistema operacional enxuto foram estabelecidos alguns elementos

necessários. A política/visão, os objetivos de desempenho e o mapa do processo (fluxos) com

as conexões entre as áreas foram definidos de forma padronizada e comum globalmente,

sendo os demais elementos, indicadores, painel de gestão visual, sistema de programação

(scheduling) e instruções, de responsabilidade local de cada área.

Os indicadores a serem monitorados pelos gerentes de projetos e pelos responsáveis das áreas

no painel de gestão visual podem ser referentes à qualidade, volume (prazo) e custo (QVC).

Estes estão atrelados a etapas específicas do fluxo, chamados de QVC Gates, que são pontos

de controle inseridos no processo utilizando critérios de QVC para determinar a conformidade

das saídas versus os requisitos clientes (internos/externos).

Primeiramente é necessário estabilizar a qualidade e o volume (prazo/qtde./entrega) dos

processos antes melhorar os custos. Também é necessário seguir e assegurar a conformidade

com os objetivos de custo dos processos e objetivos do modelo de custo (cost model) do

produto.

Alguns elementos culturais foram importantes para o claro entendimento em todas as áreas

envolvidas no fluxo de desenvolvimento de produto. Cultura de não passar defeitos: não passe

defeito para a próxima etapa, inclusive informações faltantes. Cultura de “parar”: não comece

o próximo processo se houverem inputs faltantes, escale, avalie o risco e determine se é

possível prosseguir. Cultura de “corrigir rapidamente”: feedback e resolução imediatos das

fontes de problemas. Cultura “visual”: utiliza controles visuais simples para gerenciamento

dos processos. Apropriação da cultura QVC: todos os funcionários devem estar dedicados a

atingir os objetivos de QVC assim como os modelos de custo.

De acordo com esses elementos culturais, é fundamental que todas as áreas instalem seus

indicadores QVCs e os tornem visíveis através de um painel de gestão visual. Como nesse

caso se trata de um processo novo no fluxo de desenvolvimento de produto, o grande desafio

foi evitar esforços duplicados no entendimento e definição de métodos de coleta, compilação

dos indicadores QVC e painel de gestão visual.

Nessas condições, a metodologia seis-sigma (DMAIC Green-belt) foi aplicada para estruturar

a definição dos métodos padronizados de coleta e compilação dos indicadores QVC.

2. APLICAÇÃO DA METODOLOGIA SEIS-SIGMA

Na fase Define, a principal ferramenta utilizada foi o SIPOC para entender o processo de

coleta e compilação dos indicadores QVC e a gestão visual requerida. Foram claramente

definidas as necessidades ao time do projeto, composto de representantes de todas as áreas

funcionais envolvidas.

Supplier

Inputs

Process

Outputs

Requisitos

Time do EOS

DCS Fluxo 4

Nível 2

Definições

Lean

Requisitos

•Com a conexão

entre as áreas

•Com os Inputs e

outputs

QVC

instalados

Glass Wall

disponível

•Com detalhes do

Glass Wall

•Com detalhes do

Scheduling

Liderança

Planejamento

estratégico

•Com detalhes da

necessidade nos

QVCs

Glass Wall

disponível

com dados

dos QVCs

•Com dados

atualizados

•Com gráficos por

área

Scheduling

System

•Com responsáveis

Swim lanes

•Com

periodicidade de

atualização

Instalar os

QVCs e

atualizar o

Glass Wall

•Com prazos

•Com coleta de

dados definida

•Com informações

dos responsáveis

Mapa dos

QVC Fluxo 4

DCS

•Com estratégia

para os QVCs

•Com detalhes do

Mgt Routines

Customer

•Com data

planejada para as

ações

Grupo PDP /

áreas

•Com nome do

responsável e área

•Com o projeto

•Com visibilidade

A fase Measure foi baseada na quantificação de elementos a serem implantados versus o

objetivo estabelecido. A estratégia de coleta foi utilizar o mapa de processo já definido

globalmente como base.

Com o uso das ferramentas espinha de peixe e 5 porquês na fase Analyze pode-se definir

como causa-raiz principal para o potencial de esforço duplicado a falta de uma sistemática

comum para implementação dos elementos indicadores QVC, gestão visual e programação

(Scheduling), que requer simultaneamente conhecimentos computacionais, manufatura enxuta

e conhecimento do fluxo de desenvolvimento de produto estabelecido.

Durante a fase Improve foi definida a melhor sistemática de coleta e consolidação de dados

para evitar esforços duplicados e utilizando a ferramenta Matriz de Decisão foram definidas

as ferramentas computacionais necessárias. A solução definida tem como base os documentos

gerados durante o desenvolvimento do produto que são as evidências que as atividades

necessárias foram executadas.

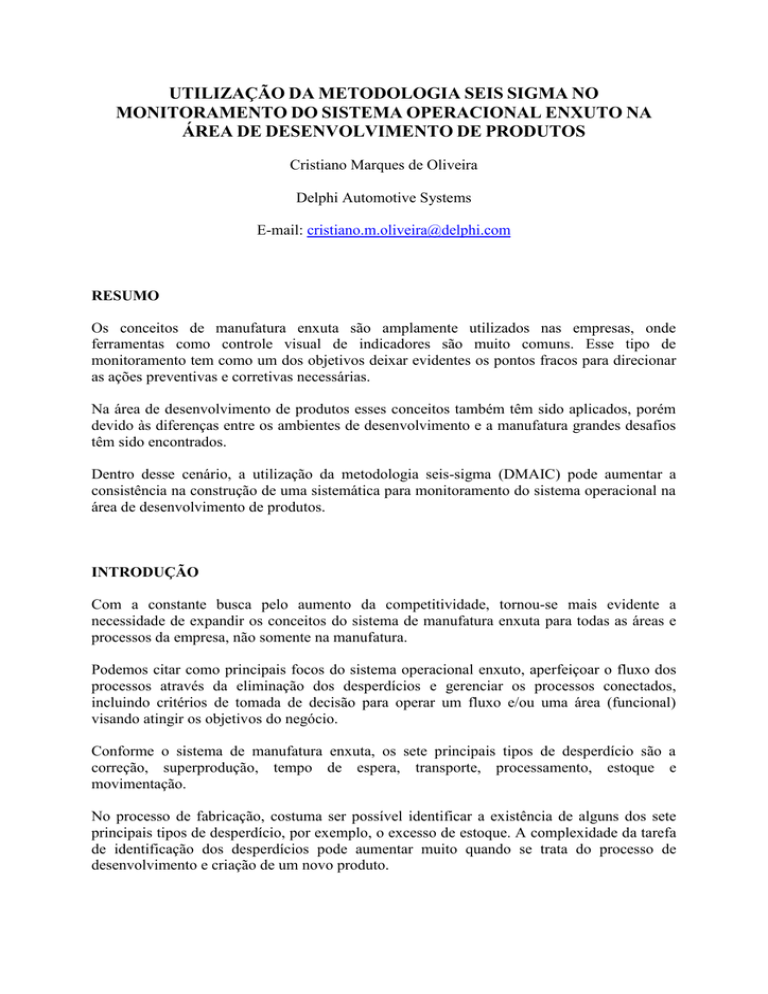

A principal dificuldade estava atrelada a conseguir interpretar os indicadores de qualidade,

pois a compilação poderia depender de análises específicas. Para eliminar essa dificuldade o

critério de quantidade de repetições foi adotado como medidor de qualidade comum, com

base no conceito fazer certo da primeira vez (FTQ, First Time Quality).

5-Excellence

4-OK

3-OK with comments

2-Not OK/No Info

1-PROBLEM

Q

V

Completed at first

time

Completed but not at

first time

Completed with

rework/revision

First time not

successful

Not completed and

revised

Document published

on time

On time but not

published yet

<= Target and

finished

C

Finished late

Pending document

No due dates (no

planning)

No target available

Late and not finished

> Target

<= Target on going

Na fase Control a nova sistemática foi devidamente documentada na forma de uma instrução

de trabalho dentro do sistema da qualidade que determina claramente as responsabilidades

para manutenção do sistema. Os gerentes de projeto têm como responsabilidade cadastrar os

prazos e responsáveis pela conclusão dos documentos requeridos para cada projeto e os

membros do time de projeto são responsáveis pelo carregamento da evidência da execução.

Área

PDP

Lista os registros e

documentos que

serão arquivados

Cadastra os

projetos na Master

List de Projetos

EOS/Área

PDP

Monta o

Declaration com

base nos registros

e documentos

Cadastra as datas

planejadas para

inclusão das

evidências

Área

O responsável pela

atividade inclui a

evidência

Monitores QVC

Todos atualizados

automaticamente

CONCLUSÃO

No curto prazo, o nível de utilização plena do sistema operacional enxuto no fluxo de

desenvolvimento de produto pode ser baixo, mas esse nível tende a aumentar com o

engajamento de cada gerente de projeto e responsáveis das áreas.

O principal desafio é a mudança cultural, devendo ser considerado que a saída desse processo

é um conjunto de especificações técnicas e ferramentais, não sendo peças fabricadas que

podem ser mais facilmente controladas. Sem dúvida cada novo desenvolvimento de

produto/processo é único em seu conteúdo, porém o trabalho realizado em cada projeto é

similar e pode se beneficiar com o uso de ferramentas e métodos de otimização aplicados na

manufatura.

Grandes melhorias nos resultados são esperadas no médio prazo, devido ao tempo necessário

para a incorporação da nova cultura. A utilização do sistema operacional enxuto aliada à

mudança cultural aumenta muito a visibilidade dos desperdícios na área de desenvolvimento

de produtos para que possam ser devidamente eliminados.

REFERÊNCIAS

[1] OHNO, Taiichi. O Sistema Toyota de Produção , Além da Produção em Larga Escala.

Bookman, 1997.

[2] MORGAN, James. Applying Lean Principles to Product Development. Disponível em

http://www.sae.org/manufacturing/lean/column/leanfeb02.htm. Acesso em: Nov/2008.

[3] DELPHI, Lean University. Lean Enterprise Operating System Training (EOS). Troy,

Michigan: Delphi, 2007.

[4] SANTOS, Claudia. Treinamento EOS. Delphi, 2008.