Formas de corrosão1

Os processos de corrosão são considerados reações químicas heterogêneas ou

reações na superfície de separação entre o metal e o meio corrosivo.

O processo de corrosão é uma reação de oxi-redução onde o metal é oxidado a partir

da superfície.

Tipos de corrosão

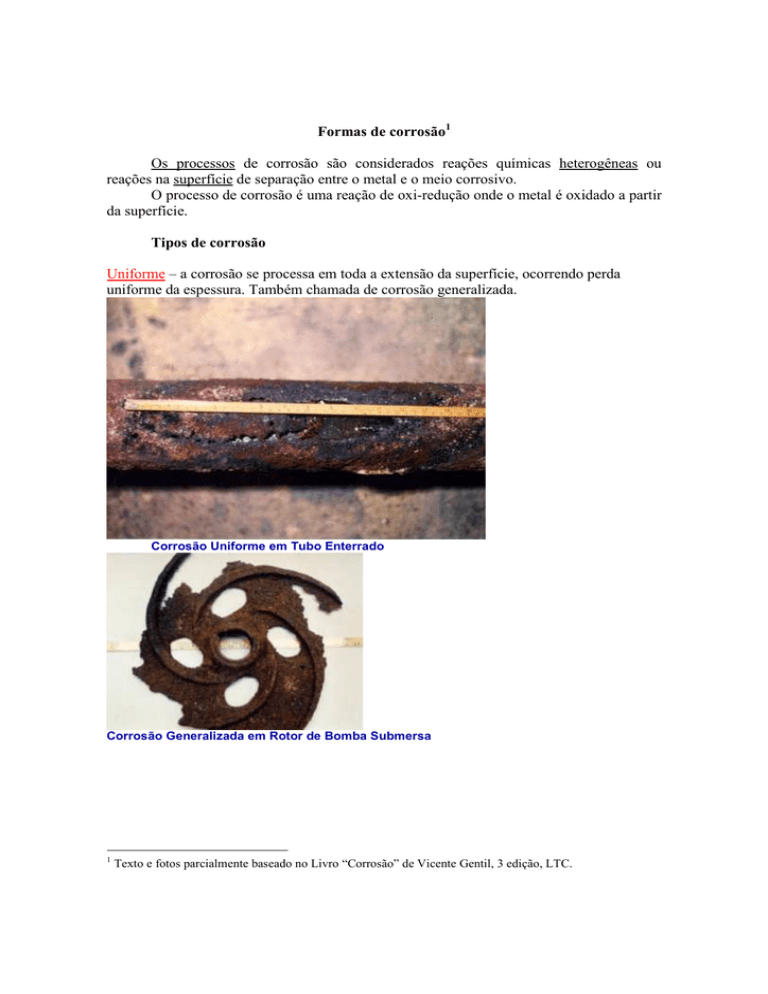

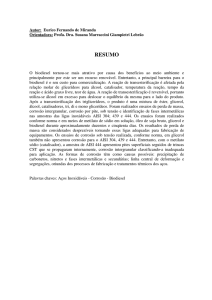

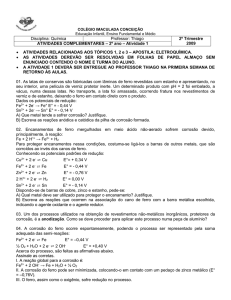

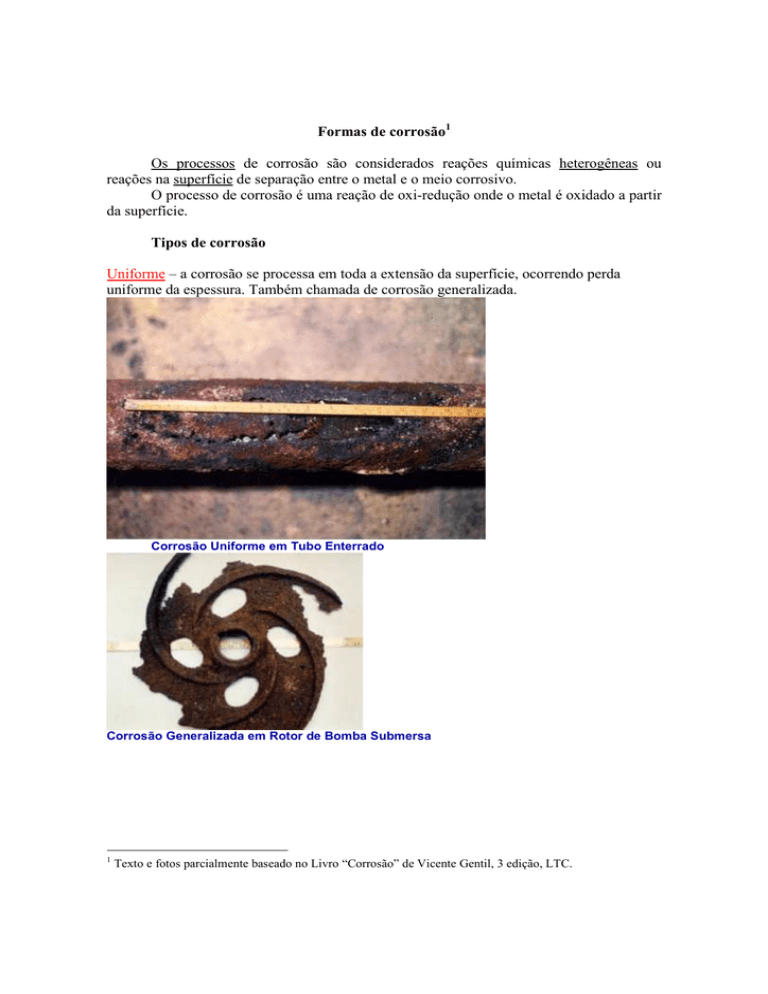

Uniforme – a corrosão se processa em toda a extensão da superfície, ocorrendo perda

uniforme da espessura. Também chamada de corrosão generalizada.

Corrosão Uniforme em Tubo Enterrado

Corrosão Generalizada em Rotor de Bomba Submersa

1

Texto e fotos parcialmente baseado no Livro “Corrosão” de Vicente Gentil, 3 edição, LTC.

Por placas – a corrosão se localiza em regiões da superfície metálica e não em toda

a sua extensão, formando placas com escavações.

Alveolar – a corrosão se processa na superfície metálica produzindo sulcos ou

escavações semelhantes a alvéolos, apresentando fundo arredondado e profundidade

geralmente menor que o diâmetro.

Corrosão Alveolar Generalizada em Tubo

Corrosão Alveolar Generalizada

Puntiforme ou por pites – a corrosão se processa em pontos ou pequenas áreas

localizadas na superfície metálica produzindo “pites”, que são cavidades que apresentam o

fundo em forma angulosa e profundidade geralmente maior do que o seu diâmetro.

Neste tipo de corrosão é aconselhável considerar:

- o número de pites por unidade de área;

- o diâmetro médio dos pites;

- a profundidade média dos pites.

Corrosão Localizada e Generalizada em Duto de Petróleo Enterrado

Corrosão Localizada em Feixe de Permutador de Calor

Corrosão por Pit em Aço Inox

Intergranular – a corrosão se processa entre os grãos da rede cristalina do material

metálico, o qual perde suas propriedades mecânicas e pode fraturar quando solicitado por

esforços mecânicos, tendo-se então a corrosão sob tensão fraturante (Stress Corrosion

Cracking).

Corrosão Sob Tensão

Sensitização em Aço Inox

Figura: Micrografia (MEV) do aço UNS S31254, sensitizado 800 oC / 10 min atacado em

HClO4 3 mol/L + HCl 1 mol/L a diferentes valores de potencial (E), (a) E= -200 mV / ECS,

(b) E= -50 mV / ECS4.

Figura: Micrografia (MEV) do aço UNS S31254 atacado a –50 mV / ECS, 120 minutos

em HClO4 3 mol/L + HCl 1 M. a aço recozido; b aço sensitizado a 800 oC por 10 minutos4.

Filiforme – a corrosão se processa sob a forma de finos filamentos, mas não

profundos, que se propagam em diferentes direções. Ocorre geralmente em superfícies

metálicas revestidas com tintas ou com metais. Geralmente quando a umidade relativa do ar

> 85% e em revestimentos permeáveis de oxigênio e água ou apresentando falhas.

Esfoliação – a corrosão se processa de forma paralela à superfície metálica. Ocorre

em chapas ou componentes extrudados que tiveram seus grãos alongados e achatados,

criando condições para que inclusões ou segregações, presentes no material sejam

transformadas, devido ao trabalho mecânico, em plaquetas alongadas.

São mais observadas em ligas de alumino.

Corrosão seletiva

• Corrosão grafítica – a corrosão se processa no ferro fundido cinzento em

temperatura ambiente. O ferro é convertido em produtos de corrosão,

restando a grafite intacta.

•

Dezincificação – é a corrosão que ocorre em ligas de cobre-zinco (latões),

observando o aparecimento de coloração avermelhada.

Corrosão Seletiva

Empolamento pelo hidrogênio – o hidrogênio atômico penetra o material metálico e,

como tem pequeno volume atômico, difunde-se rapidamente e em regiões de

descontinuidades, como inclusões e vazios, ele se transforma em hidrogênio molecular,

(H2), exercendo pressão e originando a formação de bolhas, daí nome de “empolamento”.

Fissuramento pelo Hidrogênio

Em torno do cordão de solda – forma de corrosão que se observa em torno de

cordão de solda.

Ocorre em aços inoxidáveis não estabilizados ou com teores de carbono maiores

que 0,03% e a corrosão se processa intergranularmente.

Sensitização de Solda em Tubo de Aço Inox

Corrosões mais prejudiciais são as corrosões localizadas:

- alveolar;

- puntiforme;

- intergranular;

pois destroem um equipamento em pouco tempo.

Fatores envolvidos no ataque localizado:

- relação entre áreas catódicas e anódicas;

- aeração diferencial;

- variação de pH.

Entre as heterogeneidades que podem originar ataques localizados:

- material metálico:

• Composição;

• Presença de impurezas;

• Tratamentos térmicos ou mecânicos;

• Condições da superfície (pinturas, etc)

- meio corrosivo:

• Composição química;

• Diferença de concentração;

• Aeração;

• Temperatura;

• Velocidade;

• pH;

• teor de oxigênio;

• sólidos suspensos;

• condições de imersão (parcial ou total).

Mecanismos básicos de corrosão

No estudo dos processos corrosivos devem ser considerados as variáveis

dependentes de:

- material metálico: composição química, presença de impurezas,

processo de obtenção, tratamentos térmicos e mecânicos, estado da

superfície, forma, união dos materiais (solda, rebite, etc), contato com

outros metais.

- meio corrosivo: composição química, concentração, impurezas, pH,

temperatura, teor de oxigênio, pressão, sólidos suspensos.

- condições operacionais: solicitações mecânicas, movimento relativo

entre material metálico e maio, condições de imersão do meio (total ou

parcial), meios de proteção contra a corrosão, operação contínua ou

intermitente.

A escolha apressada pode levar a resultados desastrosos:

- os aços inoxidáveis não sofrem corrosão;

- o ácido sulfúrico concentrado é mais corrosivo que o ácido diluído;

- água com pH = 10 não é corrosiva.

O aço inoxidavel AISI 304 sofre corrosão em presença de cloreto e meio

ácido.

O ácido sulfurico concentrado pode ser armazenado em tanques de aço

carbono, o que não pode ser feito com ácido diluído (o ácido sulfúrico

concentrado ataca o aço, formando sulfato ferroso, que fica aderido nas

paredes do tanque e como este sal é insolúvel em ácido sulfúrico

concentrado, protege o aço contra novos ataques; já no ácido diluído,

ocorre uma pequena dissolução do sal, mantendo a corrosão.

Água com pH = 10 (alcalina, básica) não é corrosiva para aço carbono, na

temperatura ambiente, mas corroe alumínio, zinco, estanho e chumbo.

AISI 304

Na ausência de água:

Cloro seco

Não corroe

Oxigênio

Reage rapidamente

formado película

protetora de óxido de

cromo, Cr2O3

Titanio

Reage rapidamente de

forma exotérmica

Pode sofrer oxidação

sob a forma de violenta

reação exotérmica

Na presença de água

cloro

Oxigênio

É atacado pelo ácido

clorídrico

Cl2 + H2O → HCl +

HOCl

Fica passivado (óxido

de cromo)

Fica passivado

O titanio fica passivo na

presença de pequena

quantidades de vapor

d´água

Na produção de soda caustica:

A partir de solução de salmoura (NaCl 30%) são produzidos:

- cloro (quando seco pode ser armazenado em cilindros de aço carbono);

- soda caustica (NaOH, armazenada em tanque de aços carbono);

- hidrogênio.

Para o estudo do processo corrosivo devemos:

- verificar a compatibilidade entre o meio corrosivo e o material;

- verificar condições operacionais;

- verificar relatórios de inspeção;

- estabelecer o mecanismo responsável pelo processo corrosivo;

- proceder avaliação econômica;

- indicar medidas de proteção.

De acordo com o meio corrosivo e o material, podem ser apresentados

diferentes mecanismos para os processos corrosivos:

- o mecanismo eletroquímico (envolvem transferência de carga ou

elétrons):

o corrosão em água ou soluções aquosas;

o corrosão atmosférica;

o corrosão no solo;

o corrosão em sais fundidos.

- o mecanismo químico (não há geração de carga elétrica):

o corrosão de material metálico em temperaturas elevadas;

ataques de metais, como níquel por monóxido de carbono:

Ni(s) + 4 CO(g) → Ni(CO)4(l) ( 50oC, 1 atm)

ataques de metais, como ferro, alumínio e cobre por cloro

em elevadas temperaturas:

M + n/2 Cl2 → MCln

o corrosão em solventes orgânicos isentos de água;

magnésio reagindo com halogenatos de alquila, RX para

obtenção dos reagentes de Grignard

Mg + RX → RMgX

Mg + C2H5Br → C2H5MgBr

o corrosão de materiais não metálicos.

Ataque da borracha por ozônio;

Deterioração do concreto por sulfato.

Mecanismo eletroquímico

Na corrosão eletroquímica, os elétrons são cedidos em determinada

região e recebidos em outra, aparecendo uma pilha de corrosão.

Este processo é composto de:

- processo anódico – passagem dos íons para a solução (oxidação do

metal M);

M → Mn+ + ne

- deslocamento dos elétrons e íons – observa-se a transferência dos

elétrons das regiões anódicas para as regiões catódicas e uma difusão

dos íons na solução.

- Processo catódico – recepção dos elétrons, na área catódica, pelos íons

ou moléculas existentes na solução.

o Redução do íon H+ (meio ácido ou meio neutro. De onde vem o

íon H+ no meio ácido e no meio neutro?)

+

nH + ne → H2 (não aerado)

o Redução do oxigênio

n/4 O2 + n/2 H2O + ne → nOH- (meio neutro ou básico)

n/4 O2 + nH+ + ne → n/2 H2O (meio ácido)

Observe que no processo catódico ocorre um aumento do pH.

o No caso de ácidos oxidantes, como o ácido nítrico, pode ocorrer:

NO3- + 2H+ + e → NO2 + H2O

NO3- + 4H+ + 3e → NO + 2H2O

NO3- + 9H+ + 8e → NH3 + 3H2O

Conclui-se que a corrosão eletroquímica será tanto mais intensa

quanto menor o valor de pH e maior a concentração de oxigênio

no meio corrosivo.

O oxigênio não funciona somente como estimulador de corrosão,

podendo agir como protetor (formação de Cr2O3, Al2O3 e TiO2 e

pode formar uma película de oxigênio adsorvido sobre o material,

tornando-o passivo.

A presença de halogenetos pode influenciar muito a corrosão.

Natureza química dos produtos de corrosão

Os produtos de corrosão serão formados pelos íons resultantes

das reações anódicas e catódicas.

Reações anódicas:

Fe → Fe2+ + 2e

Zn → Zn2+ + 2e

Al → Al3+ + 3e

Produtos de corrosão:

Fe2+ + 2OH- → Fe(OH)2

Zn2+ + 2OH- → Zn(OH)2

Al3+ + 3OH- → Al(OH)3

Estes produtos ocorrem em meio neutros ou básicos. Em meios

ácidos formam produtos solúveis.

Considerando ferro imerso em solução aquosa de cloreto de

sódio:

- no anodo: Fe → Fe2+ + 2e

- área catódica: H2O + 1/2O2 + 2e → 2OHOs íons Fe2+, migram em direção ao catodo e os íons OH- migram em direção

ao anodo formando Fe(OH)2, hidróxido de ferro II.

O Fe(OH)2 sofre transformações de acordo com o oxigênio presente:

- meio deficiente em oxigênio, formação de magnetita, Fe3O4

3Fe(OH)2 → Fe3O4(verde, hidratada e preta, anidra) + 2H2O + H2

- meio aerado, tem-se a oxidação a hidroxido de ferro III

2Fe(OH)2 + H2O + ½ O2 → Fe(OH)3(alaranjado)

Isto explica a coloração que observamos: produtos de corrosão pretos na parte

inferior (em contato direto com o metal) e alaranjado na parte superior.

Heterogeneidades responsáveis por corrosão eletroquímica

a)

-

Material metálico

Contornos de grão;

Orientação dos grãos;

Tratamentos térmicos, soldas.

A corrosão em torno da solda em aços sensitizados ou sensibilizados são devido a

precipitação de carbetos de cromo (Cr23C6).

Para evitar esse tipo de corrosão reduz-se o teor de carbono a níveis abaixo de

0,03% (AISI 304L, AISI 316L, etc) ou adiciona-se titânio, nióbio ou tântalo (aços

estabilizados)

Mas aços estabilizados podem sofrer corrosão por faca. O mecanismo da corrosão

por faca se baseia na solubilidade, em alta temperatura, dos carbetos de titânio ou nióbio,

em aços inoxidáveis, e quando se tem resfriamento rápido, como no caso de soldagem de

chapas finas, esses carbetos não tem tempo para precipitar.

Para evitar a corrosão por faca, aquece-se o material a temperaturas em torno de

1065oC para solubilizar o carbeto de cromo e formação dos carbetos de titânio e nióbio.

b) Meio corrosivo

- concentração diferencial

-

aeração diferencial

-

Aeração diferencial

área anódica:

Fe → Fe2+ + 2e-

-

área catódica:

H2O + 2e- + ½ O2 → 2OH-

A ferrugem, Fe2O3.H2O, vai se formar numa região intermediária entre a

área catódica e a anódica.

Fe2+ + 2 OH- → Fe(OH)2

2 Fe(OH)2 + ½ O2 + H2O → 2Fe(OH)3 (ou Fe2O3.H2O)

Este tipo de corrosão pode ocorrer em frestas, em pites e alvéolos.

As áreas anódicas são localizadas e as áreas catódicas são a maior parte da

chapa onde o oxigênio tem livre acesso.

As frestas devem ser grandes o suficiente para permitir a entrada da

solução e pequenas o suficiente para a sua estagnação. Elas possuem

dimensões em torno de décimos de milímetros.

Mecanismo autocatalítico

- oxidação uniforme em toda a superfície exposta;

- o oxigênio é consumido dentro da fresta ou pite;

- no interior da fresta (pouco oxigênio) ocorre somente a oxidação que

gera íon Mn+(positivos) gerando um excesso de cargas positivas que são

balanceados pela migração de íon cloreto (Cl-) e hidroxila (OH-)

- no interior da fresta:

MCln + nH2O → M(OH)n + HCl

HCl → H+ + Cl- A concentração de cloreto é 3 a 10 vezes maior e o pH= 2 a 3 no

interior da fresta. Condições que dificultam a passivação. Os metais

passivados como o alumínio e os aços inoxidáveis são bastante

susceptiveis a corrosão por frestas.

Casos de corrosão por aeração diferencial

- corrosão em linha d’água

- corrosão em tubulações parcialmente enterradas

-

Corrosão filiforme

É um caso particular de corrosão por aeração diferencial. Ocorre em metais

(aço e alumínio) protegidos por revestimentos como vernizes, lacas, tintas, ou

mesmo revestimentos metálicos, quando expostos à atmosfera muito úmida.

Não destrói os metais, mas afeta a aparência de sua superfície. É comum em

latas que acondicionam alimentos e bebidas.

Aparece como finos filamentos sob o revestimento, que se for transparente, deixarão ver

sua cor de ferrugem (em aço). É interessante a interação entre esses filamentos que se

iniciam em arestas (ponto fragilizados de revestimentos) e se alastram em linha reta até

encontrar um outro filamento, a partir de onde aparentam “refletir”. O aspecto é o deixado

pelo “bicho geográfico” quando ataca o pé de banhistas em praias poluídas. Os mecanismos

dos filamentos parece ser o da aeração diferencial.