Enviado por

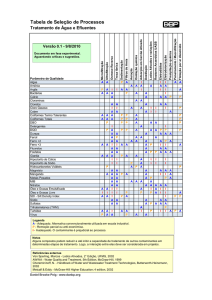

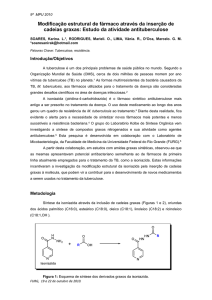

eddhazll

Graxas Lubrificantes

GRAXAS LUBRIFICANTES Fonte: Livro:Lubrificante e Lubrificação Autor: Ronaldo P. Carreteiro e Carlos R.S. Moura e Petróleos e Derivados Publicação Ipiranga Introdução A graxa lubrificante pode ser definida como uma combinação semi-sólida de produtos de petróleo e de um sabão ou ainda uma mistura de sabões, adequada para certos tipos de lubrificação. Porém, a definição que amplia o conceito é a de combinação de um fluido com um espessante, resultando em um produto homogêneo com qualidade lubrificantes, podendo variar desde o estado semifluido até o sólido. A ASTM, nas suas definições, considera a graxa como um lubrificante sólido a semifluido, proveniente da dispersão de um agente engrossador em um líquido lubrificante. As graxas são empregadas em pontos onde os óleos lubrificantes não seriam eficazes, face sua tendência de escorrer, ainda que se tratassem de óleos muitos viscosos. É conveniente também utilizá-las onde se pretende a formação de um selo protetor, evitando desta forma a entrada de contaminantes. Geralmente as graxas "amolecem" durante os serviços, recuperando sua consistência quando deixadas em repouso. O consumo de graxas representa entre 5 a 10% dos gastos com lubrificantes, porém nunca devemos menosprezar sua importância. Podemos considerar que 90% dos espessantes empregados são sabões metálicos que, em essência, não diferem muito dos tradicionais sabões de lavar roupas. De maneira bastante simples podemos dizer que são obtidos pela reação química entre ácido graxo e um produto alcalino, que pode ser sabão de cálcio (Cal), sabão de sódio (soda cáustica) ou hidróxido de lítio (sabão de lítio). É importante observar que a graxa não possui viscosidade. Esta propriedade é definida para fluidos que seguem as leis de Newton para escoamentos, enquanto a graxa, por ser uma substância fibrosa, possui um comportamento diferente dependendo da posição das fibras na hora do escoamento . Com o passar do tempo , as fibras se "assentam" e permitem um escoamento mais fluido . A estrutura das graxas, observada ao microscópio, mostra-se como uma malha de fibras formada pelo sabão, onde é retido o óleo. As graxas apresentam diversas vantagens e desvantagens em relação aos óleos lubrificantes. Vantagens da Utilização das Graxas: a) Em mancais de rolamento: • • • • • • • • Boa retenção. Lubrificação instantânea na partida. Mínimo vazamento. Pode ser utilizada em mancais selados. Permite operação em várias posições. Elimina contaminação. Requer menor freqüência de aplicações. Baixo consumo. b) Em mancais de deslizamento: • • • Boa retenção. Resistente ao choque. Permanece onde necessário nas partidas e operações intermitentes. c) Em engrenagens: • • • Boa retenção em engrenagens abertas. Resistente à ação da força centrífuga, que tende a removê-la. Resistente à pressão de carga. As vantagens dos óleos lubrificantes em relação às graxas são: • • • Os óleos dissipam melhor o calor do que as graxas. Os óleos lubrificam melhor em altas velocidades. Os óleos resistem melhor à oxidação. Características das Graxas: O desempenho de uma graxa depende do sabão, do método de fabricação, dos aditivos e do líquido lubrificante empregado. • Consistência (ASTM D 217) Consistência de uma graxa é a resistência que ela opõe à deformação sob a aplicação de uma força. O conhecimento da consistência da graxa é importantíssimo para sua escolha. No Brasil, onde a temperatura ambiente não atinge extremos muito rigorosos, é mais empregada a graxa NLGI 2. Já em locais onde a temperatura é mais elevada, emprega-se a NLGI 3 e, onde a temperatura é mais baixa, a NLGI 1. Como nos óleos, quanto maior for a velocidade e mais baixas forem a temperatura e a carga, menor deverá ser a consistência. Por outro lado, com baixas velocidades e altas temperaturas e cargas, deve ser usada uma graxa mais consistente. Em sistemas centralizados de lubrificação, deve ser empregada uma graxa com fluidez suficiente para escoar. • NÚMERO DE CONSISTÊNCIA NLGI PENETRAÇÃO ASTM TRABALHADA A 77ºF EM MM 000 00 00 1 2 3 4 5 6 445-475 400-430 355-385 310-340 265-295 220-250 175-205 130-160 85-115 Viscosidade Aparente Como os fluxos das graxas não são newtonianos, a relação entre a tensão de cisalhamento e o grau de cisalhamento (gradiente de velocidade) é denominado viscosidade aparente. Quanto maior o grau de cisalhamento, menor será a viscosidade aparente da graxa. A viscosidade aparente é afetada pelos seguintes fatores: a. Viscosidade do fluido. b. Processo de fabricação. c. Estrutura e concentração do engrossador. A importância da viscosidade aparente pode ser verificada na bombeabilidade das graxas. • Bombeabilidade Bombeabilidade é a capacidade da graxa fluir pela ação do bombeamento. A bombeabilidade de uma graxa lubrificante é um fator importante nos casos em que é feito o método da aplicação de lubrificação centralizada. A bombeabilidade de uma graxa depende de três fatores: • • • Viscosidade do óleo mineral; consistência da graxa; tipo de sabão. A variação da bombeabilidade pode ser ilustrada pelos seguintes gráficos: • Ponto de gota (ASTM D-566) O Ponto de gota de uma graxa indica a temperatura em que se inicia a mudança do estado pastoso para o estado líquido ( primeira gota ). O ponto de gota de determinada graxa limita a sua aplicação. Na prática, usa-se limitar a temperatura máxima de trabalho em 20 a 30°C abaixo de seu ponto de gota. Em geral, as graxas possuem seu ponto de gota nas seguintes faixas: - graxas de cálcio. . . . . . . . . . . . . . . . . . 65 a 105°C - graxas de sódio. . . . . . . . . . . . . . . . . . 150 a 260°C - graxas de lítio . . . . . . . . . . . . . . . . . . . 175 a 220°C - graxas de complexo de cálcio . . . . . . . 200 a 290°C As graxas de argila não possuem ponto de gota, podendo assim ser usadas em elevadas temperaturas. Na ilustração abaixo, é apresentada a resistência à temperatura de acordo com a natureza do sabão das graxas. A graxa de cálcio é a única que possui baixa resistência à temperatura. • Resistência à água O tipo de sabão comunica ou não à graxa a resistência à ação da água. Dos tipos citados anteriormente, a graxa de sabão de sódio é a única que se dissolve em presença da água. • Resistência ao trabalho As graxas de boa qualidade apresentam estabilidade quando em trabalho e não escorrem das partes a lubrificar, como as graxas de lítio que possuem, geralmente, uma ótima resistência ao trabalho. Além dessa ótima resistência, as graxas de lítio também têm uma resistência muito boa à ação da água, na qual são insolúveis e suportam temperaturas elevadas. SABÃO Sódio Cálcio Complexo de cálcio Lítio • RESISTÊNCIA À Á Ao temperatura água trabalho MB P B RaB O RaB MB MB MB MB MB O QUADRO COMPARATIVO P = Pobre R = Regular B = Bom MB = Muito bom O = Ótimo Separação do Óleo durante a armazenagem: As graxas apresentam uma tendência à separação do óleo quando armazenadas durante um período muito longo. Um bom teste para determinar se essa separação não ultrapassou os limites aceitáeis é manter a graxa, por um período de 30 a 50 horas em uma tela cônica, perfurada, de níquel a 210ºF. Nessa situação, ela não poderá se separar do óleo em quantidade superior a 5% do peso em relação à graxa inicial. • Fabricação Existem dois processos para a fabricação das graxas: formar o sabão em presença do óleo ou dissolver o sabão já formado no óleo. A fabricação é feita em tachos, providos de um misturador de pás e envoltos por uma camisa de vapor para aquecer o produto. Quando o sabão é formado em presença do óleo, o tacho é munido de uma autoclave, para a necessária saponificação. Acabada a fabricação, a graxa. ainda quente e fluida, passa por filtros de malhas finíssimas, sendo então envasilhada. A filtragem evita que partículas de sabão não dissolvidas permaneçam na graxa e o envasilhamento imediato impede que as graxas sejam contaminadas por impurezas. Existem outros tipos de engrossantes usados, como as argilas modificadas (bentonita), empregadas em aproximadamente 5% das graxas consumidas e, ainda, outros produtos como aerogel de sílica, tintas, pigmentos, negro-de-fumo, fibras, gomas, resinas, sais orgânicos e inorgânicos, que totalizam outros 5%. Quanto aos fluidos lubrificantes, podemos considerar que em 70% dos casos, são óleos minerais de viscosidade superior a 100 SUS a 100ºF, podendo até ser maior que 125 SUS a 210ºF. • Classificação: As graxas podem ser subdivididas em graxas sintéticas, graxas à base de argila, graxas betuminosas, graxas para processo e graxas de sabão metálico. As graxas sintéticas são as mais modernas. Tanto o óleo mineral, como o sabão, podem ser substituídos por óleos e sabões sintéticos. Como os óleos sintéticos, essas graxas têm um elevado custo e acabam tendo sua aplicação limitada aos locais onde os tipos convencionais não podem ser utilizados. As graxas à base de argila são constituídas de óleos minerais puros e argilas especiais de granulação finíssima. São graxas especiais de alto custo. As graxas betuminosas são formuladas à base de asfalto e óleos minerais puros. Algumas, devido a sua alta viscosidade, devem ser aquecidas antes de sua aplicação; já outras, são diluídas em solventes, que evaporam após sua aplicação. As graxas para processo são graxas especiais, fabricadas para atender a processos industriais como a estampagem, moldagem etc. Algumas contêm materiais sólidos como aditivos. As graxas de sabão metálico são as de uso mais comum. São constituídas de óleos minerais puros e sabões metálicos, sendo o sabão metálico a mistura de um óleo graxo e um metal ( cálcio, sódio, lítio, etc.). Da mesma forma que os óleos, estas graxas podem ser aditivadas para alcançar determinadas características. De acordo com a natureza do sabão metálico utilizado em sua fabricação, as graxas podem ser classificadas em graxas de sabão de Lítio, graxas de sabão de cálcio, graxas de complexo de cálcio e graxas de bases mistas. Além dos sabões metálicos mencionados, podemos ter graxas de alumínio, de bário, etc., que são, porém, menos empregadas. • Aplicações: Abaixo são dadas algumas aplicações e características de algumas graxas, classificadas de acordo com a natureza do sabão: 1. Graxas à base de argila Estas graxas são insolúveis na água e resistem a temperaturas elevadíssimas. Embora sejam multifuncionais, seu elevado custo faz com que suas aplicações sejam restritas aos locais onde as graxas comuns não resistem às temperaturas elevadas (acima de 200oC). 2. Graxas betuminosas As graxas betuminosas, também podem ser classificadas como óleos. Possuem uma grande aderência e suas maiores aplicações são em cabos de aço, engrenagens abertas e correntes. Não devem ser usadas em mancais de rolamentos mas, alguns mancais planos que possuem grande folga ou suportam grandes cargas, podem, às vezes, utilizá-las. 3. Graxas de sabão de cálcio Em sua maioria, possuem textura macia e amanteigada. São resistentes à água. Devido ao fato de a maioria das graxas de cálcio conter de 1 a 2% de água em sua formulação e como a evaporação desta água promove a decomposição da graxa, elas não são indicadas para aplicações onde as temperaturas sejam acima de 60ºC (rolamentos, por exemplo). As graxas de complexo de cálcio (acetato de cálcio) não contêm água em sua formulação, podendo ser usadas com temperaturas elevadas. As maiores aplicações das graxas de cálcio são para a lubrificação de mancais planos, chassis de veículos e bombas d'água. 4. Graxas de sabão de sódio As graxas de sódio possuem uma textura que varia de fina a fibrosa. Resistem a altas temperaturas sendo, porém, solúveis em água. Suas maiores aplicações são em mancais de rolamentos e juntas universais, desde que não haja presença de água, pois elas se desfazem. 5. Graxas de sabão de lítio São as chamadas graxas multipurpose (múltiplas finalidades). Possuem textura fina e lisa, são insolúveis na água e resistem a elevadas temperaturas. Podem substituir as graxas de cálcio e de sódio em suas aplicações e possuem ótimo comportamento em sistemas centralizados de lubrificação. A vantagem do emprego de uma graxa multipurpose é evitar enganos de aplicação quando se têm diversos tipos de graxas e simplificar os estoques. 6. Graxas de complexo de cálcio As graxas de complexo de cálcio possuem elevado ponto de gota, boa resistência ao calor e ao trabalho e apresentam a propriedade de engrossar quando contaminadas com água. No caso de serem formuladas com teor de sabão elevado, a tendência a engrossar manifesta-se quando submetidas ao trabalho. Podem ser aplicadas em mancais de deslizamento e de rolamentos. 7. Graxas mistas As graxas de bases mistas possuem as propriedades intermediárias dos sabões com que são formadas. Assim, podemos ter graxas de cálcio-sódio, cálcio-lítio etc. As graxas de sódio e lítio não são compatíveis, não devendo ser misturadas. 8. Graxas Grafitadas: Muitas vezes, além dos componentes fluido e espessante, as graxas recebem aditivos que lhes conferem qualidades especiais. A grafita é um lubrificante sólido, que sob a forma micropulverizada ou em emulsão coloidal, é adicionada as graxas para emprego em temperaturas mais elevadas. Um exemplo de sua utilização é a lubrificação de moldes para fabricação de vidros, onde a grafita desempenha importante papel, uma vez que os demais componentes da graxa sofrem combustão. 9. Graxas de Alumínio: Sua máxima temperatura é equivalente à das graxas de cálcio. Possuem boa resistência à água, muito boa adesividade natural e ótima aparência. Porém seu bombeamento é regular. • Aditivos: Como nos óleos lubrificantes, as características das graxas podem ser melhoradas com o uso de aditivos. Entre os mais usados, temos: 1. Extrema pressão o Aplicações: graxas para mancais de laminadores, britadores, equipamentos de mineração etc., e para mancais que trabalham com cargas elevadas. o Finalidades: como nos óleos, quando a pressão excede o limite de suporte da película de graxa, torna-se necessário o acréscimo desses aditivos que, usualmente, à base de chumbo. Os lubrificantes sólidos, como o molibdênio, a grafite e o óxido de zinco também são empregados para suportar cargas mas, em geral, não são adequados para mancais de rolamentos. 2. Adesividade o Aplicações: graxas de chassis e aquelas empregadas em locais de vibrações ou onde possam ser expelidas. o Finalidades: aditivos como o látex ou polímeros orgânicos, em pequenas quantidades, aumentam enormemente o poder de adesividade das graxas. Estes aditivos promovem o "fio" das graxas, já que as graxas aplicadas em locais com vibração como os chassis ou em locais em que a rotação das peças pode expulsá-las, como as engrenagens abertas, devem ter bastante adesividade. 3. Antioxidantes o Aplicações: graxas para mancais de rolamentos. o Finalidades: o óleo, como já vimos, é passível de oxidação, mas os sabões são mais instáveis que o óleo. As graxas de rolamentos, que são formuladas para permanecerem longos períodos em serviço e onde as temperaturas são elevadas, devem ser resistentes à oxidação, para não se tornarem corrosivas. Graxas formuladas com gorduras mal refinadas ou óleos usados não possuem resistência à oxidação. 4. Anticorrosivos e antiferrugem o Aplicações: graxas para mancais de rolamentos. o Finalidades: neutralizar os ácidos formados pela oxidação ou a ação da água. Como as graxas de sódio se misturam com água, esta perde seu efeito corrosivo, sendo então dispensados os aditivos antiferrugem. Além destes aditivos, muitos outros podem ser usados, como os de oleosidade, os lubrificantes sólidos, corantes, fios de lã, etc.