UNIVERSIDADE FEDERAL DO RIO DE JANEIRO

CENTRO DE TECNOLOGIA

ESCOLA POLITÉCNICA

DEPARTAMENTO DE ENGENHARIA NAVAL E OCEÂNICA

Relatório

de

Projeto Final

Análise da Estrutura na Região da Cremalheira

do Acoplamento do Conjunto Articulado

Empurrador - Barcaça (Barcaça)

Mariana Barbosa de Abreu Moreira

DRE: 101122961

Orientador: Profo Paulo Roberto Moraya

ÍNDICE

1.

2.

3.

4.

Introdução................................................................................................................. 2

Características Principais.......................................................................................... 4

Sistema de Acoplamento. ......................................................................................... 4

Modelo de Elementos Finitos ................................................................................... 6

4.1

Introdução a Teoria de elementos Finitos......................................................... 7

4.2

Considerações a respeito da malha e das condições de contorno..................... 7

4.3

Descrição do modelo ........................................................................................ 8

4.4

Sistema de coordenadas Adotado ..................................................................... 9

4.5

Unidades ........................................................................................................... 9

4.6

Material............................................................................................................. 9

4.7

Condições de Contorno .................................................................................... 9

4.8

Condições de Carregamento........................................................................... 10

4.8.1

Carregamento Referente ao Pino de Acoplamento Principal ................. 10

4.8.2

Carregamento Referente ao Pino de Acoplamento Auxiliar .................. 13

4.8.3

Carga de pressão..................................................................................... 14

5. Critérios Adotados.................................................................................................. 15

5.1

Critérios de Escoamento................................................................................. 15

6. Resultados da Análise Estrutural de tensão e deformação ..................................... 16

7. Conclusão ............................................................................................................... 17

8. Estudos Futuros ...................................................................................................... 17

9. Referências ............................................................................................................. 18

Anexo I: Condições de Contorno ................................................................................... 19

Anexo II: Condições de Carregamento - Pino de Acoplamento Principal. .................... 20

Anexo III: Condições de Carregamento - Pino de Acoplamento Auxiliar..................... 32

Anexo IV: Condições de Carregamento – Carga de Pressão. ........................................ 34

Anexo V: Plotagem dos Resultados da Análise Estrutural de tensão e deformação...... 35

Anexo VI: Propriedades Seccionais. .............................................................................. 61

1

1.

INTRODUÇÃO

Os primeiros comboios oceânicos surgiram no início do século XIX,

representando uma alternativa capaz de competir economicamente com as demais

formas de transporte empregadas no mercado de granéis.

Entende-se por comboios o conjunto de uma ou mais barcaças acopladas entre si

cuja força propulsiva é gerada por outra embarcação.

Durante quase um século, essas barcaças foram propelidas por rebocadores, sendo

conectas a eles através de amarras em catenária, que se estendiam da popa do rebocador

à proa da barcaça.

Figura 1.1: Conjunto rebocador-barcaça conectado por amarras em catenária.

No entanto, nesse tipo de acoplamento, a embarcação responsável pela propulsão

do conjunto não atua como um estabilizador direcional para o comboio, sendo assim

não exerce grande controle sobre os movimentos da barcaça. Esta se desloca

lateralmente sem restrições aumentando a dificuldade de ser manter a continuidade do

curso. Existem registros de inúmeros acidentes envolvendo o conjunto rebocador –

barcaça cujas conseqüências envolvem até o afundamento de rebocadores [ref. 9].

A fim de solucionar e superar esses problemas, a conexão entre a barcaça e o

rebocador evoluiu para um sistema de amarras laterais. Com isso, a idéia de utilizar

empurradores como provedores de força propulsiva o surgiu naturalmente em seguida.

Figura 1.2: Conjunto rebocador-barcaça conectado por amarras laterais.

O acoplamento entre o empurrador e a barcaça pode ser realizado por meio de

diversos sistemas, dentre os quais destaca-se o sistema de pinos de acoplamento.

No sistema de pinos de acoplamento, o casco da barcaça apresenta na região da

popa uma reentrância com a forma semelhante à geometria da proa do empurrador, na

qual este se encaixa, e pinos cuja função é garantir um acoplamento definitivo são

instalados a bordo do empurrador.

2

Figura 1.3: Conjunto articulado empurrador-barcaça conectado através de pinos

de acoplamento.

Esse tipo de conexão permitiu a diminuição do tempo gasto durante o

acoplamento e o desacoplamento das embarcações e o aumento da velocidade de

serviço em relação às barcaças propelidas por rebocadores.

Deve-se enfatizar que a eficácia operacional do conjunto empurrador–barcaça é

tão superior a do comboio rebocado por meio de cabos de reboque, que os seus custos

adicionais são recuperados em curto prazo.

Um exemplo dessa eficiência seria o caso em que dois empurradores,

considerados como uma praça de máquinas capazes de servir duas ou mais barcaças,

operam em conjunto com quatro barcaças.

Um dos empurradores entrega uma barcaça em um determinado porto “A” para

ser carregada e recebe imediatamente a seguir outra carregada para ser levada para o

porto “B” para ser descarregada; enquanto o outro empurrador realiza o trajeto inverso,

entrega uma barcaça no porto “B” para ser descarregada e recebe a outra descarregada

para ser levada para o porto “A” para ser carregada.

Figura 1.4: Dois empurradores operando em conjunto com quatro barcaças, duas

delas em trânsito e as outras duas fundeadas em portos diferentes, uma carregando e a

outra descarregando.

3

O presente trabalho propõe uma análise da estrutura da popa de uma barcaça na

região da cremalheira de acoplamento do conjunto articulado empurrador-barcaça

quando esta sofre exclusivamente a ação de cargas provenientes do sistema de

acoplamento e cargas de pressão do mar local.

Essa conexão é realizada utilizando um pino de acoplamento principal que se

conecta na cremalheira e um pino de acoplamento auxiliar, cujas finalidades são

definidas mais adiante.

Esta verificação é feita através da modelação dos elementos primários e

secundários da estrutura da popa da barcaça, utilizando o programa MSC-Nastran,

quando a embarcação é submetida a forças provenientes do sistema de conexão do

empurrador (pino de acoplamento e pino de acoplamento auxiliar-freio para conexão).

2. CARACTERÍSTICAS PRINCIPAIS

Os dados a seguir são referentes à barcaça de um comboio empurrador–barcaça.

Comprimento entre perpendiculares = 116, 39 m;

Comprimento total = 122,20 m;

Boca moldada = 22,00 m;

Pontal moldado = 6,00 m;

Calado de projeto = 5,00 m;

Coeficiente de Bloco = 0,775.

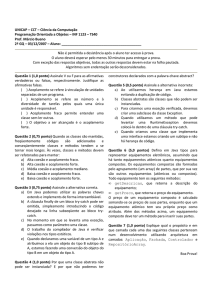

3. SISTEMA DE ACOPLAMENTO.

A conexão empurrador-barcaça é feita através de um sistema com dois pinos

articulados: o pino de acoplamento auxiliar e o pino de acoplamento principal.

O pino de acoplamento auxiliar é instalado no empurrador e exerce a função de

freio (ver Figura 3.4). Ao ser acionado, aplica uma força perpendicular ao costado da

barcaça fazendo com que as duas embarcações passem a ter os mesmos movimentos,

facilitando, assim, a conexão do pino de acoplamento principal do conjunto

empurrador–barcaça. Logo após o acoplamento principal o pino de acoplamento

auxiliar é recolhido (ver Figura 3.1).

O pino de acoplamento principal também é instalado a bordo do empurrador e se

conecta a uma estrutura dentada de aço fundido, instalada em uma reentrância no casco

da barcaça situada na popa, que se estende verticalmente ao longo do costado. Esta

estrutura é denominada cremalheira (ver Figura 3.2) e sua finalidade é permitir que o

acoplamento ocorra em calados variados de acordo com a condição de carregamento. O

pino de acoplamento principal permite rotação entorno de seu eixo axial, logo ocorre

um movimento relativo de arfagem (pitch) entre as duas embarcações.

4

Figura 3.1: Esquema do arranjo do pino de acoplamento auxiliar (freio) e

principal.

Figura 3.2: Esquema representativo da cremalheira.

5

Figura 3.3: Vista superior do pino de acoplamento principal e cremalheira.

Figura 3.4: Vista superior do pino de acoplamento auxiliar.

4. MODELO DE ELEMENTOS FINITOS

Na maioria dos problemas práticos de engenharia, as soluções analíticas das

relações que regem seus modelos matemáticos não estão disponíveis ou são difíceis de

serem estabelecidas.

Por essa razão, métodos numéricos e recursos computacionais são ferramentas

essenciais e poderosas para solucionar essas dificuldades, não somente no campo da

construção naval, mas como também no projeto da maioria dos produtos industriais.

Como a teoria de vigas tem sua solução analítica restrita a estruturas e

carregamentos simples, o método mais difundido para a resolução de problemas

estruturais mais complexos é o método dos elementos finitos.

6

4.1

INTRODUÇÃO A TEORIA DE ELEMENTOS FINITOS.

No método dos elementos finitos, um corpo é dividido em pequenos elementos.

Cada elemento é considerado como sendo um modelo matemático. A resolução de todos

os modelos matemáticos permite a obtenção de uma solução final para o problema a ser

resolvido.

Figura 4.1: Discretização de estruturas contínuas – Método dos Elementos

Finitos.

O objetivo da análise por elementos finitos é aproximar por meio de elementos

discretos o comportamento de uma estrutura contínua sujeita a carregamentos e

restrições quaisquer, ou seja, o comportamento da estrutura é obtido considerando o

comportamento coletivo dos elementos discretos. Logo, um resultado teoricamente

contínuo é alcançado com uma aproximação de valores discretos.

Existem duas diferentes abordagens para a análise de estruturas por meio de

elementos finitos: o método do carregamento e o método dos deslocamentos.

Em ambos, as condições de equilíbrio (Σ F = 0 e Σ M = 0), relações de

carregamento-deformação e tensão-deformação são empregadas para gerar um sistema

de equações que represente o comportamento da estrutura.

As incógnitas dos sistemas de equações são as componentes das forças que agem

nos elementos no método do carregamento, e os deslocamentos desses elementos no

método dos deslocamentos. Os dois métodos podem ser utilizados para solucionar

problemas estruturais. O programa MSC-Nastran utiliza o método dos deslocamentos.

4.2

CONSIDERAÇÕES A RESPEITO DA MALHA E DAS CONDIÇÕES DE CONTORNO.

Como mencionado anteriormente, as estruturas modeladas através do método de

elementos finitos são divididas em pequenos elementos para que seja possível a

simulação de seu comportamento quando submetida a um determinado esforço.

A esses pequenos elementos são atribuídas propriedades, como espessuras,

coerentes com a região da estrutura modelada a que pertencem. Esses elementos fazem

a ligação entre nós. O conjunto dos elementos e dos nós formam a malha do modelo de

elementos finitos.

7

Essa malha deve ser cuidadosamente elaborada de forma a garantir a

correspondência entre o alvo da análise e o modelo gerado. Nas regiões de interesse,

deve-se garantir que o tamanho da malha seja suficientemente pequeno para que não

ocorram distorções nos resultados encontrados pelo método de elementos finitos.

O mesmo cuidado exigido na geração da malha se faz necessário durante a

aplicação das condições de contorno nos nós, a fim de que seja possível assegurar que o

modelo é capaz de reproduzir da forma mais adequada as reais restrições das estruturas.

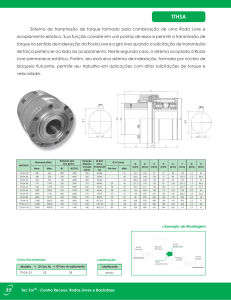

4.3

DESCRIÇÃO DO MODELO

A geometria do modelo estende-se:

Verticalmente: da linha de base até o convés do tombadilho, englobando

toda a estrutura interna existente, a cremalheira e o recesso para suportar o

pino de acoplamento auxiliar (freio);

Transversalmente: da linha de centro até o costado. Como a barcaça possui

simetria em relação ao plano diametral, apenas um dos bordos da

embarcação é representado, neste caso bombordo. Todos os elementos

transversais são representados;

Longitudinalmente: do espelho de popa até a antepara transversal

localizada na caverna 15.

A vista global do modelo é apresentada na figura 4.2.

A estrutura do modelo utiliza elementos de placa para representar os

chapeamentos e a alma das componentes estruturais principais e elementos de viga para

as vigas longitudinais secundárias e os flanges dos elementos estruturais principais. As

propriedades e a listagem das características seccionais dos elementos integrantes do

modelo são apresentadas no Anexo VI.

Figura 4.2: Vista global do modelo da popa da barcaça.

8

4.4

SISTEMA DE COORDENADAS ADOTADO

O eixo X do sistema adotado de coordenadas cresce de popa para proa, com a

origem no espelho de popa, o eixo Y é orientado positivamente no sentido da linha de

base para o convés principal; e o eixo-Z, eixo transversal, crescente da linha de centro

para bombordo, com origem na linha de centro.

4.5

UNIDADES

O conjunto de unidades utilizado durante a modelação é composto por unidades

de comprimento em milímetros (mm); de força em newtons (N) e de tempo em

segundos (s).

4.6

MATERIAL

O material utilizado em todos os elementos de placa e reforçadores é aço carbono,

com as seguintes características:

Módulo de Young: E = 206000 N/mm2

Coeficiente de Poisson: ν = 0,3

Tensão Limite de Escoamento: σe = 235 N/mm2

Massa Específica: ρ = 77 e-6 N/mm3

4.7

CONDIÇÕES DE CONTORNO

O modelo encontra-se totalmente engastado nos nós localizados na antepara

transversal localizada na caverna 15, isto porque a antepara é considerada como um

elemento com grande rigidez, e os nós localizados na linha de centro tiveram seus

deslocamentos longitudinal e transversal restritos, assim como a rotação no plano do

convés do tombadilho (rotação em torno do eixo vertical).

No programa MSC-Nastran, as condições de contorno são definidas como:

1 – Restrição ao deslocamento na direção do eixo X

2– Restrição ao deslocamento na direção do eixo Y

3– Restrição ao deslocamento na direção do eixo Z

4 – Restrição à rotação em relação ao eixo X

5– Restrição à rotação em relação ao eixo Y

6– Restrição à rotação em relação ao eixo Z

9

A seguir um resumo das condições de contorno empregadas no modelo de

elementos finitos é apresentado.

Condição de Contorno

Linha de Centro

1, 2, 6

Caverna 15

1, 2, 3, 4, 5, 6

Tabela 4.1: Quadro resumo das condições de contorno aplicadas

As condições de contorno são mostradas na figura A.1.1, anexo I.

4.8

CONDIÇÕES DE CARREGAMENTO

Para que a integridade da estrutura da popa da barcaça na região da cremalheira

seja garantida, esta deve resistir ao carregamento máximo suportado pelo sistema de

acoplamento em cada uma das condições de operação definidas adiante.

Tanto os valores das componentes do carregamento resultante atuante no sistema

de acoplamento quanto às condições de operação a serem analisadas foram fornecidos

pelo fabricante Taisei Engineering Consultants.

4.8.1

CARREGAMENTO REFERENTE AO PINO DE ACOPLAMENTO PRINCIPAL

O equipamento de acoplamento principal transmite cargas aplicadas na barcaça

pelo empurrador, essas cargas concentradas foram distribuídas nos nós da superfície de

contato entre o equipamento de acoplamento e a cremalheira, considerando que a

posição de cada condição de carregamento muda conforme o calado. Atentamos para o

fato de que o modelo proposto não tem como finalidade uma análise da cremalheira,

mas sim da estrutura da popa na região de conexão.

Para representar a situação em que o conjunto articulado empurrador–barcaça

desloca-se para vante, a carga é distribuída na superfície frontal da cremalheira, e no

caso de manobras em que esse conjunto move-se para ré, a superfície posterior do

fundido é utilizada para fazer a distribuição da carga. Os movimentos verticais do

comboio devido à incidência de ondas são simulados distribuindo a carga proveniente

do empurrador nas superfícies superior e inferior da cremalheira, quando são

consideradas as hipóteses do movimento vertical ter sentido positivo e negativo,

respectivamente.

Então, como o fabricante fornece três condições de operação a serem analisadas:

condição normal, condição barcaça sobrecarregada e condição empurrador

sobrecarregado, e duas combinações de cargas, e considerando dois sentidos para o

movimento longitudinal e os dois sentidos para o movimento vertical; vinte e quatro

condições de carregamento são analisadas nesta etapa.

10

1 – Condição Normal: Tanto a barcaça quanto o empurrador operam nos seus

calados de operação.

2 – Condição Barcaça Sobrecarregada: Nesse caso, a barcaça encontra-se no

seu calado máximo e o empurrador está na condição de operação.

3 – Condição Empurrador Sobrecarregado: O empurrador esta no seu calado

máximo e a barcaça no seu calado de operação.

1

Calado do Empurrador na região do acoplamento (m)

Calado da Barcaça na região do acoplamento (m)

Deslocamento Barcaça (t)

2

3

4,0

4,0

4,6

5,0

5,1

5,0

9784,47 10089,0 9784,47

Tabela 4.2: Condições de operação fornecidas pelo fabricante do sistema de

conexão.

Carregamento do Fabricante 1

Carregamento do Fabricante 2

Condições de Operação

1

2

3

Longitudinal (t)

Transversal (t)

Vertical (t)

Longitudinal (t)

Transversal (t)

Vertical (t)

353

330

152

214

170

435

361

339

145

223

173

430

453

373

133

243

173

430

Tabela 4.3: Condições de carga fornecidas pelo fabricante do sistema de conexão

para o pino de acoplamento principal.

Todas as cargas fornecidas pelo fabricante foram obtidas através da análise dos

movimentos do conjunto articulado empurrador-barcaça para a condição do mar do

Norte, já que o comboio deve ser capaz de navegar em qualquer estado de mar sendo

que o mar do Norte é considerado a condição crítica. Nesta análise foram empregados

programas computacionais desenvolvidos pelo próprio fabricante do sistema de

acoplamento.

Em seguida, o fabricante realizou ensaios em tanque de prova e os resultados

obtidos em ambos os testes foram comparados. Os resultados alcançados através do

programa desenvolvido pelo fabricante revelaram-se mais conservadores e foram estes

os fornecidos.

A esses carregamentos são adicionadas cargas de pressão do mar, calculadas no

item [4.3.8], e o peso das estruturas.

11

Condições de

Carregamento

Carregamento

Operação

Sentido do

Movimento

Longitudinal

Sentido do

Movimento

Vertical

1

1

1

Vante

Para cima

2

1

1

Ré

Para cima

3

1

1

Vante

Para baixo

4

1

1

Ré

Para baixo

5

1

2

Vante

Para cima

6

1

2

Ré

Para cima

7

1

2

Vante

Para baixo

8

1

2

Ré

Para baixo

9

1

3

Vante

Para cima

10

1

3

Ré

Para cima

11

1

3

Vante

Para baixo

12

1

3

Ré

Para baixo

13

2

1

Vante

Para cima

14

2

1

Ré

Para cima

15

2

1

Vante

Para baixo

16

2

1

Ré

Para baixo

17

2

2

Vante

Para cima

18

2

2

Ré

Para cima

19

2

2

Vante

Para baixo

20

2

2

Ré

Para baixo

21

2

3

Vante

Para cima

22

2

3

Ré

Para cima

23

2

3

Vante

Para baixo

24

2

3

Ré

Para baixo

Tabela 4.4: Combinações de carregamento para o pino de acoplamento principal.

As condições de carregamento referente ao pino de acoplamento principal são

mostradas nas figuras do anexo II.

12

4.8.2

CARREGAMENTO REFERENTE AO PINO DE ACOPLAMENTO AUXILIAR

O equipamento de acoplamento auxiliar, o freio, também transmite as cargas

aplicadas na barcaça pelo empurrador, dessa forma as cargas concentradas também

foram distribuídas nos nós da superfície de contato entre o equipamento de acoplamento

auxiliar e a barcaça, levando em consideração as mesmas observações feitas no item

anterior para os diferentes sentidos dos movimentos longitudinais e verticais.

O freio é empregado apenas no início do acoplamento entre a barcaça e o

empurrador, sendo retirado de operação quando o pino de acoplamento principal

conecta-se definitivamente a cremalheira.

Toda essa manobra de acoplamento utilizando o pino de acoplamento auxiliar

ocorre com as embarcações em seus calados de projeto. Sendo assim, a condição normal

é o único caso de operação analisado.

As cargas de pressão do mar e o peso das estruturas também são adicionados às

cargas fornecidas pelo fabricante do sistema de acoplamento nesse caso.

As condições de carregamento referente ao pino de acoplamento auxiliar são

mostradas nas figuras do anexo III.

Condição de Operação

1

Longitudinal (t)

Transversal (t)

Vertical (t)

65

65

35

Carregamento do Fabricante

Tabela 4.5: Condições de carga fornecidas pelo fabricante do sistema de conexão

para o pino de acoplamento auxiliar.

Condições de

Carregamento

Sentido do

Movimento

Longitudinal

Sentido do

Movimento

Vertical

25

Vante

Para cima

26

Ré

Para cima

27

Vante

Para baixo

28

Ré

Para baixo

Tabela 4.6: Combinações de carregamento para o pino de acoplamento auxiliar.

13

4.8.3

CARGA DE PRESSÃO

A carga de pressão do mar atuante na popa do casco da barcaça foi calculada pela

formulação do GL Rules parte 1, seção 4, capítulo 1, itens B.2 & B.3, uma vez que esta

possui expressões mais específicas para este cálculo.

Para elementos com carregamento localizado até a linha d’água:

z⎞

⎛

ps = 10(T − z ) + p0 cF ⎜1 + ⎟

⎝ T⎠

Para elementos com carregamento localizado acima da linha d’água:

20

p s = p0 c F

10 + z − T

Fundo (z = 0m):

pB = 10T + p0 cF

Onde:

p0 = 2.1(C B + 0,7 )c0 cL f

f = 1,0

cL = 1,0

1.5

⎡

⎛ 300 − L ⎞ ⎤

c0 = ⎢10.75 − ⎜

⎟ ⎥ cRW

⎝ 100 ⎠ ⎥⎦

⎢⎣

cRW = 0,75

cF = 1,0

cD = 1,0

1, 5

⎡

⎛ 300 − 113,62 ⎞ ⎤

c0 = ⎢10,75 − ⎜

⎟ ⎥ 0,75 = 6,154

100

⎠ ⎥⎦

⎝

⎢⎣

p = 2,1(0,77 + 0,7 )6,154 * 1,0 * 1,0 = 18,997 kN

0

pB = 10 * 5,0 + 18,997 * 1,0 = 68,997 kN

Calado (z = 5,0 m):

[

m2

m2

]

1, 5

⎡

⎛ 300 − 113,62 ⎞ ⎤

c0 = ⎢10,75 − ⎜

⎟ ⎥ 0,75 = 6,154

100

⎝

⎠ ⎥⎦

⎢⎣

p0 = 2,1(0,77 + 0,7 )6,154 * 1,0 *1,0 = 18,997 kN

m2

⎛ 5,0 ⎞

ps = 10(5,0 − 5,0 ) + 18,997 * 1,0⎜1 +

⎟ = 37,994 kN 2

m

5

,

0

⎝

⎠

14

Pontal (z = 6m)

p0 = 2,1(0,77 + 0,7 )6,154 * 1,0 *1,0 = 18,997 kN

`

m2

20

20

F / l = p0 * cF *

= 18,154 *1,0 *

= 34,54 N

mm

10 + z − T

10 + 6,0 − 5,0

As condições de carregamento referentes à carga de pressão são mostradas nas

figuras do anexo IV.

5. CRITÉRIOS ADOTADOS

5.1

CRITÉRIOS DE ESCOAMENTO

O critério de escoamento adotado está de acordo com o “ABS Rules for Building

and Classing Steel Barges for Offshore Service”, seção 1, item 1.27. Esse critério foi

selecionado tendo em vista a prática adquirida com a constante manipulação da regra da

ABS.

F = Fy/ FS

Onde:

Fy = tensão de escoamento do material.

= 235 N/mm2 para aço comum.

FS = fator de segurança.

= 1,25 para as tensões normal e combinada.

= 1,88 para tensão cisalhante.

Então,

Tensão Normal

σ = 188 N/mm2

Tensão Cisalhante

τ = 125 N/mm2

Tensão Combinada

σc =

σ x2 + σ y2 − σ xσ y + 3τ xy2 = 188 N/mm2

15

6. RESULTADOS DA ANÁLISE ESTRUTURAL DE TENSÃO E DEFORMAÇÃO

Os resultados são apresentados em N/mm2 (tensão) e em mm (deflexão). São

plotados os resultados de tensão normal, tensão cisalhante e tensão combinada para as

trinta e duas condições de carregamento supracitadas (anexo V).

As escalas presentes nas plotagens dos resultados obtidos pelo programa MSCNastran mostram os valores máximos e mínimos encontrados no modelo através da

envoltória de todos os casos considerados.

A tabela a seguir resume os valores de tensões obtidos através da análise do

modelo de elementos finitos.

Tensão normal Tensão normal Tensão

de Tensão

na direção X do na direção Y do Cisalhamento

Combinada

elemento

elemento

Máximo Mínimo Máximo Mínimo Máximo Mínimo Máximo Mínimo

1.100 AV

espelho de 99,59

popa.

-96,95

167,00

-141,80

50,90

-55,34

177,40

9,97

1.720 AV

espelho de 152,00

popa.

-127,60

167,00

-144,30

60,19

-63,21

162,10

14,24

Espelho de

43,66

popa.

-59,26

53,58

-59,72

26,53

-28,68

67,16

7,53

Cavernas 1

85,13

a 14.

-81,53

51,95

-89,30

25,99

-33,86

94,28

0,87

Convés

principal.

-100,6

129,80

-140,80

59,77

-55,52

161,80

1,21

-167,00

61,72

-120,40

66,21

-80,29

178,10

4,97

150,6

Convés do

63,27

tombadilho.

L10

60,69

-33,71

63,47

-81,15

25,28

-28,30

88,33

2,05

L06

68,68

-94,56

73,18

-55,29

33,54

-36,88

102,00

3,55

L08

91,59

-167,00

103,60

-83,45

102,10

-75,16

188,00

0,33

Casco

145,2

-167,00

129,50

-167,00

90,78

-75,74

173,90

0,00013

Tabela 6.1: Resultados das tensões obtidos no modelo de elementos finitos.

16

7. CONCLUSÃO

Com esta definição de malha, conseguiu-se uma boa precisão nas regiões mais

complexas sem, no entanto, inviabilizar a análise sob o ponto de vista do processamento

dos dados, poupando-se tempo e capacidade computacional.

A partir dos resultados desta análise pode-se concluir que a estrutura projetada foi

bem dimensionada para suportar os diversos carregamentos citados, apresentando níveis

de tensões aceitáveis pelo critério adotado (ABS Rules for Building and Classing Steel

Barges for Offshore Service – Allowable Stresses).

8. ESTUDOS FUTUROS

Neste trabalho, apenas as tensões existentes na estrutura da popa da barcaça na

região da cremalheira são analisadas.

Em uma próxima etapa, é aconselhável uma verificação da carga crítica de

flambagem e de fadiga na vizinhança do acoplamento.

17

9. REFERÊNCIAS

1 – ABS Rules for Building and Classing Steel Barges for Offshore Service, seção 1,

item 1.27

2 – ABS Rules 2001, parte 5 – “Specific Vessel Types”

3 – GL Rules 1998 – “Rules for Classification and Construction”

4 – Desenho Projemar 1D25-001 – Rev. A – “Estrutural da Popa”

5 – Desenho Projemar 1D25-001 – Rev. A – “Estudo do Acoplamento”

6 – Desenho Aker Promar FC-M3M200-2 – “Coupler Mounting o Board”

7 – Desenho Aker Promar FC-M3M100-3 – “Coupler General Arrangement”

8 – “Articouple and Triofix Sea – Going Pusher Barge Systems”, T. Yamagushi.

9 – “Integrated Tug – Barge Units for Ocean Transportations of LNG”, Daniel D.

Withers.

10 – “Design of an Articulated Tug and Barge to Shuttle Crude Oil on the Bohai Gulf,

China”, Joseph P. Fischer.

11 – “The Articulated Tug – Barge – A Case Stugy”, Douglas M. Wolff.

12 – “The Development of an Integrated Tug – Barge Concept”, Edmund L. Hukill.

13 – “Low Cost Alternative For OPA 90: The Articulated Tug Barge”, J. F. Zeller.

14 – “ A Tug & Barge System for Sea and River Service”, Henk H. Valkhof.

15 – Documento Projemar PP717 – NA – 1D006 – A - 001

18

ANEXO I: CONDIÇÕES DE CONTORNO

Figura A.1.1: Condições de Contorno. Linha de Centro: nós com os deslocamentos

longitudinais e transversais restritos, assim como a ra rotação em relação ao eixo

vertical (1, 2, 6). Caverna 15: nós totalmente apoiados (1, 2, 3, 4, 5, 6).

19

ANEXO II: CONDIÇÕES DE CARREGAMENTO - PINO DE ACOPLAMENTO

PRINCIPAL.

Figura A.2.1 – Condição de Carregamento 1.

Figura A.2.2 – Condição de Carregamento 2.

20

Figura A.2.3 – Condição de Carregamento 3.

Figura A.2.4 – Condição de Carregamento 4.

21

Figura A.2.5 – Condição de Carregamento 5.

Figura A.2.6 – Condição de Carregamento 6.

22

Figura A.2.7 – Condição de Carregamento 7.

Figura A.2.8 – Condição de Carregamento 8.

23

Figura A.2.9 – Condição de Carregamento 9.

Figura A.2.10 – Condição de Carregamento 10.

24

Figura A.2.11 – Condição de Carregamento 11.

Figura A.2.12 – Condição de Carregamento 12.

25

Figura A.2.13 – Condição de Carregamento 13.

Figura A.2.14 – Condição de Carregamento 14.

26

Figura A.2.15 – Condição de Carregamento 15.

Figura A.2.16 – Condição de Carregamento 16.

27

Figura A.2.17 – Condição de Carregamento 17.

Figura A.2.18 – Condição de Carregamento 18.

28

Figura A.2.19 – Condição de Carregamento 19.

Figura A.2.20 – Condição de Carregamento 20.

29

Figura A.2.21 – Condição de Carregamento 21.

Figura A.2.22 – Condição de Carregamento 22.

30

Figura A.2.23 – Condição de Carregamento 23.

Figura A.2.24 – Condição de Carregamento 24.

31

ANEXO III: CONDIÇÕES DE CARREGAMENTO - PINO DE ACOPLAMENTO

AUXILIAR.

Figura A.3.1 – Condição de Carregamento 25.

Figura A.3.2 – Condição de Carregamento 26.

32

Figura A.3.3 – Condição de Carregamento 27.

Figura A.3.4 – Condição de Carregamento 28.

33

ANEXO IV: CONDIÇÕES DE CARREGAMENTO – CARGA DE PRESSÃO.

Figura A.4.1 – Carga de Pressão.

Figura A.4.2 – Carga de Pressão.

34

ANEXO V: PLOTAGEM DOS RESULTADOS DA ANÁLISE ESTRUTURAL DE

TENSÃO E DEFORMAÇÃO.

Figura A.5.1

Figura A.5.2

35

Figura A.5.3

Figura A.5.4

36

Figura A.5.5

Figura A.5.6

37

Figura A.5.7

38

Figura A.5.8– Seção 1,100mm AV do Espelho de Popa – Tensão normal na direção X do

elemento

Figura A.5.9 - Seção 1,100mm AV do Espelho de Popa – Tensão normal na direção Y do

elemento

39

Figura A.5.10 - Seção 1,100mm AV do Espelho de Popa – Tensão Cisalhante

Figura A.5.11 - Seção 1,100mm AV do Espelho de Popa – Tensão Combinada

40

Figura A.5.12 – Seção 1,720mm AV do Espelho de Popa – Tensão normal na direção X do

elemento

Figura A.5.13 – Seção 1,720mm AV do Espelho de Popa – Tensão normal na direção Y do

elemento

41

Figura A.5.14 – Seção 1,720mm AV do Espelho de Popa – Tensão Cisalhante

Figura A.5.15 – Seção 1,720mm AV do Espelho de Popa – Tensão Combinada

42

Figura A.5.16 – Espelho de Popa - Tensão normal na direção X do elemento

Figura A.5.17 – Espelho de Popa - Tensão normal na direção Y do elemento

43

Figura A.5.18 – Espelho de Popa – Tensão Cisalhante

Figura A.5.19 - – Espelho de Popa - Tensão Combinada

44

Figura A.5.20 - Cavernas 1 a 14 - Tensão normal na direção X do elemento

Figura A.5.21 - Cavernas 1 a 14 - Tensão normal na direção Y do elemento

45

Figura A.5.22 - Cavernas 1 a 14 - Tensão Cisalhante

Figura A.5.23 - Cavernas 1 a 14 – Tensão Combinada

46

Figura A.5.24 – Convés Principal - Tensão normal na direção X do elemento

Figura A.5.25 – Convés Principal - Tensão normal na direção Y do elemento

47

Figura A.5.26 – Convés Principal - Tensão Cisalhante

Figura A.5.27 - – Convés Principal - Tensão Combinada

48

Figura A.5.28 – Convés do Tombadilho - Tensão normal na direção X do elemento

Figura A.5.29 – Convés do Tombadilho - Tensão normal na direção Y do elemento

49

Figura A.5.30 – Convés do Tombadilho – Tensão Cisalhante

Figura A.5.31 – Convés do Tombadilho - Tensão Combinada

50

Figura A.5.32– Seção L10 - Tensão normal na direção X do elemento

Figura A.5.33 – Seção L10 - Tensão normal na direção Y do elemento

51

Figura A.5.34 – Seção L10 - Tensão Cisalhante

Figura 35 – Seção L10 - Tensão Combinada

52

Figura A.5.36 – Seção L6 – Tensão normal na direção X do elemento

Figura A.5.37 – Seção L6 – Tensão normal na direção Y do elemento

53

Figura A.5.38 – Seção L6 – Tensão Cisalhante

Figura A.5.39 – Seção L6 – Tensão Combinada

54

Figura A.5.40– Seção L8 – Tensão normal na direção X do elemento

Figura A.5.41 - Seção L8 – Tensão normal na direção Y do elemento

55

Figura A.5.42 - Seção L8 – Tensão Cisalhante

Figura A.5.43 - Seção L8 – Tensão Combinada

56

Figura A.5.44 - Casco – Tensão normal na direção X do elemento

Figura A.5.45 - Casco – Tensão normal na direção X do elemento

57

Figura A.5.46 - Casco – Tensão normal na direção Y do elemento

Figura A.5.47 - Casco – Tensão normal na direção Y do elemento

58

Figura A.5.48 - Casco – Tensão Cisalhante

Figura A.5.49 - Casco – Tensão Cisalhante

59

Figura A.5.50 - Casco – Tensão Combinada

Figura A.5.51 - Casco – Tensão Combinada

60

ANEXO VI: PROPRIEDADES SECCIONAIS.

Property 1 - Espessura 9.5 mm

Type PLATE

Color 24

Layer 1

#Elem 1138

Bending Matl 0

TrShear Matl 0

Thickness 9.5

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 2 - Espessura 11 mm

Type PLATE

Color 22

Layer 1

#Elem 6797

Bending Matl 0

TrShear Matl 0

Thickness 11.

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 3 - Espessura 12.5 mm

Type PLATE

Color 57

Layer 1

#Elem 24213

Bending Matl 0

TrShear Matl 0

Thickness 12.5

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 4 - Espessura 14 mm ->12.5

Type PLATE

Color 57

Layer 1

#Elem 930

Bending Matl 0

TrShear Matl 0

Thickness 12.5

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 5 - Espessura 16 mm ->12.5

Type PLATE

Color 57

Layer 1

#Elem 8071

Bending Matl 0

TrShear Matl 0

Thickness 12.5

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 6 - Espessura 19mm

Type PLATE

Color 67

Layer 1

#Elem 364

Bending Matl 0

TrShear Matl 0

Thickness 19.

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 7 - Espessura 25 mm ->12.5

Type PLATE

Color 57

Layer 1

#Elem 9143

Bending Matl 0

TrShear Matl 0

Thickness 12.5

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 8 - HP 120 X 7

Type BEAM

Color 53

Layer 1

#Elem 1074

SHAPE - General Section

End A

Area 1052.06

ShearAr, K1 723.642

199.837

I1 1490000.

I2 26907.3

96393.

NS Mass/Len 0.

Warp Const 0.

26744.6

Perimeter 0.

Neutral Axis Off A:

Y 70.6971

Z 0.

Neutral Axis Off B:

Y 70.6971

Z 0.

Recover Stresses At: Y 119.505

Z -15.5361

Recover Stresses At: Y 120.

Z 5.6334

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

ShearAr, K2

I12 J

61

Property 9 - HP 180 X 10

Type BEAM

#Elem 1600

SHAPE - General Section

End A

Area 2245.23

405.707

I1 7170000.

450000.

NS Mass/Len 0.

116061.

Perimeter 0.

Neutral Axis Off A:

Y

Neutral Axis Off B:

Y

Recover Stresses At: Y

Recover Stresses At: Y

Property 10 - HP 260 X 12

Type BEAM

#Elem 261

SHAPE - General Section

End A

Area 4131.25

668.925

I1 27700000.

1910000.

NS Mass/Len 0.

413029.

Perimeter 0.

Neutral Axis Off A:

Y

Neutral Axis Off B:

Y

Recover Stresses At: Y

Recover Stresses At: Y

Property 11 - B 75 x 11

Type BEAM

#Elem 129

SHAPE - Rectangular Bar

Height 75.

Top Thick 0.

End A Area 825.

703.577

I1 386719.

NS Mass/Len 0.

30265.8

Perimeter 0.

Neutral Axis Off A:

Y

Neutral Axis Off B:

Y

Recover Stresses At: Y

Recover Stresses At: Y

Recover Stresses At: Y

Recover Stresses At: Y

Property 12 - B 100 x 11

Type BEAM

#Elem 473

SHAPE - Rectangular Bar

Height 100.

Top Thick 0.

End A

Area 1100.

938.703

I1 916667.

NS Mass/Len 0.

41396.3

Perimeter 0.

Color 59

Layer 1

ShearAr, K1 1548.99

I2 120109.

Material 1

ShearAr, K2

I12 -

Warp Const 0.

105.886

105.886

179.307

180.

Z

Z

Z

Z

Color 120

J

0.

0.

-22.9838

8.0534

Layer 1

ShearAr, K1 2694.54

I2 489973.

Material 1

ShearAr, K2

I12

Warp Const 0.

-158.1

-158.1

-260.

-259.78

Z

Z

Z

Z

Color 110

0.

0.

11.245

-28.9013

Layer 1

Width 11.

Bot Thick 0.

ShearAr, K1 701.036

I2 8318.75

Warp Const 0.

0.

0.

-37.5

-37.5

37.5

37.5

Z

Z

Z

Z

Z

Z

Color 34

J

Material 1

Width,Bottom 0.

Thick 0.

ShearAr, K2

I12 0.

J

0.

0.

5.5

-5.5

-5.5

5.5

Layer 1

Width 11.

Bot Thick 0.

ShearAr, K1 934.694

I2 11091.7

Warp Const 0.

Material 1

Width,Bottom 0.

Thick 0.

ShearAr, K2

I12 0.

J

62

Neutral Axis Off A:

Y 0.

Z 0.

Neutral Axis Off B:

Y 0.

Z 0.

Recover Stresses At: Y -50.

Z 5.5

Recover Stresses At: Y -50.

Z -5.5

Recover Stresses At: Y 50.

Z -5.5

Recover Stresses At: Y 50.

Z 5.5

Property 13 - B 150 x 12.5

Type BEAM

Color 145

Layer 1

#Elem 1072

SHAPE - Rectangular Bar

Height 150.

Width 12.5

Top Thick 0.

Bot Thick 0.

End A

Area 1875.

ShearAr, K1 1593.21

1603.57

I1 3520000.

I2 24414.1

NS Mass/Len 0.

Warp Const 0.

92857.8

Perimeter 0.

Neutral Axis Off A:

Y 0.

Z 0.

Neutral Axis Off B:

Y 0.

Z 0.

Recover Stresses At: Y -75.

Z 6.25

Recover Stresses At: Y -75.

Z -6.25

Recover Stresses At: Y 75.

Z -6.25

Recover Stresses At: Y 75.

Z 6.25

Property 14 - B 200 x 12.5

Type BEAM

Color 110

Layer 30

#Elem 708

SHAPE - Rectangular Bar

Height 200.

Width 12.5

Top Thick 0.

Bot Thick 0.

End A

Area 2500.

ShearAr, K1 2124.26

2141.42

I1 8330000.

I2 32552.1

NS Mass/Len 0.

Warp Const 0.

125653.

Perimeter 0.

Neutral Axis Off A:

Y 0.

Z 0.

Neutral Axis Off B:

Y 0.

Z 0.

Recover Stresses At: Y -100.

Z 6.25

Recover Stresses At: Y -100.

Z -6.25

Recover Stresses At: Y 100.

Z -6.25

Recover Stresses At: Y 100.

Z 6.25

Property 15 - Espessura 12.5/2

Type PLATE

Color 110

Layer 80

#Elem 1008

Bending Matl 0

TrShear Matl 0

Thickness 6.25

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 16 - Espessura 50mm

Type PLATE

Color 121

Layer 40

#Elem 678

Bending Matl 0

TrShear Matl 0

Thickness 50.

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 17 - Espessura 75 mm

Type PLATE

Color 4

Layer 40

#Elem 0

Bending Matl 0

TrShear Matl 0

Thickness 75.

Top Fiber 0.

NS Mass/Area 0.

12I/T**3 0.

Property 18 - t_16 mm

Material 1

Width,Bottom 0.

Thick 0.

ShearAr, K2

I12 0.

J

Material 1

Width,Bottom 0.

Thick 0.

ShearAr, K2

I12 0.

J

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

63

Type PLATE

#Elem 3365

Bending Matl 0

Thickness 16.

NS Mass/Area 0.

Color 110

Layer 3

TrShear Matl 0

Top Fiber 0.

12I/T**3 0.

Material 1

CouplingMatl 0

Bot Fiber 0.

Tshear/T 0.

64