RECURSOS PATRIMONIAIS E LOGÍSTICOS – EAD

Capitulo 1 – O que é logística?

Logística é a função que estuda a melhor maneira de facilitar o fluxo de

produtos entre produtores e consumidores, de forma a obter o melhor nível de

rentabilidade para a organização e maior satisfação dos clientes. Seu objeto é

a armazenagem e a movimentação de produtos, visando a diminuir o hiato

entre produção e demanda.

Em uma definição: a missão da logística é colocar os produtos e serviços

certos, no tempo certo, no lugar correto, na condição ideal, ao menor custo

possível.

Faz parte do universo da logística tudo o que se refere às atividades de

transporte, manutenção de estoques e processamento de pedidos.

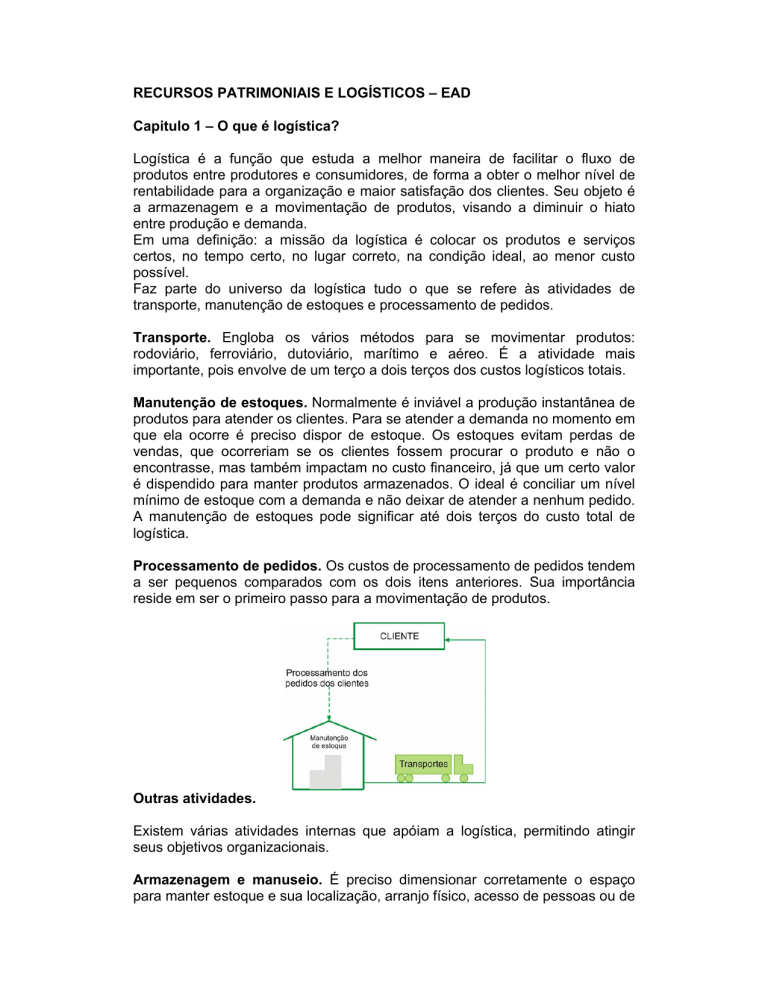

Transporte. Engloba os vários métodos para se movimentar produtos:

rodoviário, ferroviário, dutoviário, marítimo e aéreo. É a atividade mais

importante, pois envolve de um terço a dois terços dos custos logísticos totais.

Manutenção de estoques. Normalmente é inviável a produção instantânea de

produtos para atender os clientes. Para se atender a demanda no momento em

que ela ocorre é preciso dispor de estoque. Os estoques evitam perdas de

vendas, que ocorreriam se os clientes fossem procurar o produto e não o

encontrasse, mas também impactam no custo financeiro, já que um certo valor

é dispendido para manter produtos armazenados. O ideal é conciliar um nível

mínimo de estoque com a demanda e não deixar de atender a nenhum pedido.

A manutenção de estoques pode significar até dois terços do custo total de

logística.

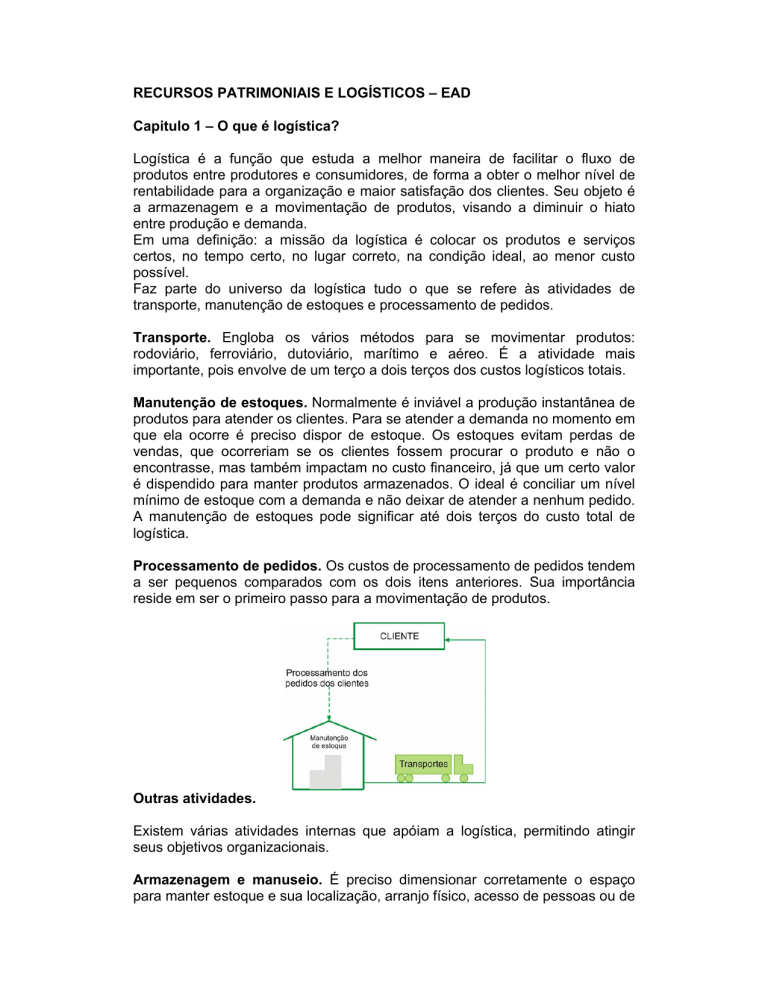

Processamento de pedidos. Os custos de processamento de pedidos tendem

a ser pequenos comparados com os dois itens anteriores. Sua importância

reside em ser o primeiro passo para a movimentação de produtos.

Outras atividades.

Existem várias atividades internas que apóiam a logística, permitindo atingir

seus objetivos organizacionais.

Armazenagem e manuseio. É preciso dimensionar corretamente o espaço

para manter estoque e sua localização, arranjo físico, acesso de pessoas ou de

máquinas a toda sua área, entrada e saída de caminhões para carga e

descarga, uso ou não de prateleiras e sua altura ou uso de pallets, forma de

recebimento dos pedidos etc.

Embalagem. Um bom projeto de embalagem facilita o manuseio e protege os

produtos de quebras e danos. As dimensões adequadas permitem um

armazenamento mais eficiente.

Compras e produção. Ainda que não diretamente ligada à logística, são duas

áreas de fundamental importância para o fluxo de movimentação. Compras é o

departamento que trata da entrada de insumos, suprimentos e produtos na

organização. As decisões deste departamento influem nos custos logísticos. A

produção, por sua vez, é quem disponibiliza os produtos para atender os

pedidos. Manter um fluxo de informação eficiente sobre os prazos de Compras

e a chegada dos produtos é outro fator importante para o planejamento correto.

Desde a década de 1970 que a importância da logística vem crescendo para o

resultado das organizações. Hoje, ocupa a posição intermediária entre

produção e marketing. Como pode ser observado na figura 1.2, existem

algumas áreas onde a administração se sobrepõe. Por exemplo, na

determinação de preço e embalagem, logística e marketing trabalham

conjuntamente. Já compras e programação de produção são áreas de

sobreposição com o departamento de Produção.

Capitulo 2 – A Distribuição Física

A distribuição física é a função primária da logística. Da produção à entrega ao

comprador, todos os passos são de sua responsabilidade. A figura abaixo

mostra algumas formas de distribuição. Há basicamente dois mercados para

ser atendidos. Um é o de usuários finais, que usam o produto para satisfazer

suas necessidades finais, seja de consumo ou para criar novo produto, no caso

de mercado industrial. O outro é formado pelos que usam o produto para

revender: são os distribuidores, atacadistas e varejistas.

A diferença entre os dois mercados está no volume e no perfil da compra.

Consumidores finais compram em menor quantidade e são em maior número.

Suas compras são mais freqüentes do que as dos intermediários.

Para atender os diversos mercados existem várias configurações.

1. Entrega direta a partir do estoque da fábrica.

2. Entrega direta a partir de vendedores ou da linha de produção.

3. Entrega feita a partir de um sistema de depósitos.

As entregas podem ser feitas por veículos próprios ou terceirizados. As opções

variam de setor para setor. Mas o princípio básico entre as duas é que as

grandes cargas, que lotam os transportes, diluem o custo do frete e, assim, são

mais lucrativas do que as entregas em pequenas quantidades. Por isso,

sempre que possível, se busca lotar o meio de transporte utilizado e evitar o

envio de pequenas cargas.

A responsabilidade sobre a movimentação de produto, porém, não se encerra

com a entrega. A mercadoria pode ser devolvida por questão de pedido errado,

dano físico, prazo de validade vencido e outros. O administrador deve estar

preparado para receber e estocar essas devoluções

Capitulo 3 - Planejamento e Controle de Estoques

O controle de estoque é um dos grandes dilemas da administração. Não

manter estoque suficiente para atender a demanda é se arriscar a perder

vendas. Manter estoque acima da demanda é comprometer uma parte

substancial do capital da organização. E prever com exatidão a demanda futura

é uma tarefa quase impossível. Como equacionar esses fatores?

A função do estoque

O armazenamento de mercadorias é importante para atender uma série de

finalidades.

1. Melhora o nível do serviço ao cliente. Os clientes valorizam a

disponibilidade imediata dos produtos.

2. Permite menores custos nas compras e no transporte. Ao produzir em

maior quantidade a organização pode negociar menores preços nas matériasprimas. O produto acabado, por sua vez, ao ser enviado em grande quantidade

dilui o custo do frete, diminuindo seu impacto no custo. Menores custos

significam que a organização pode vender mais barato ou ter maior margem de

rentabilidade.

3. Amortece o impacto na oscilação de demanda. Todos os setores passam

por períodos de variação na quantidade vendida. Ao trabalhar com estoque, a

organização pode ter uma produção mais constante e dessa forma minimizar

os efeitos de ter períodos em que não consegue atender os pedidos e períodos

de sub-ocupação de mão-de-obra, máquinas e instalações.

4. Permite se antecipar a aumentos. As compras podem ser antecipadas

para evitar aumentos programados nos fornecedores.

5. Diminui o risco de desabastecimento. Dificilmente se consegue prever a

demanda futura ou o tempo de ressuprimento. Ao trabalhar com estoque de

segurança, a organização evita os custos de perda de vendas.

6. Protege contra contingências. Greves, inundações, incêndios são algumas

contingências que fogem do controle da administração. A organização, porém,

pode se antecipar a elas, fazendo estoque e evitando o desabastecimento.

Uma das formas de medir a correta dimensão do estoque é a razão entre as

vendas e o estoque médio. Quanto maior a rotatividade do estoque maior a

lucratividade da empresa.

Veja o quadro abaixo:

A companhia ABC investiu 100 milhões em estoque no último ano e este girou

duas vezes (100 em relação a 200). No ano corrente, a ABC teve um

incremento nas vendas e girou três vezes o estoque (80 em relação a 240).

Supondo que o custo de manutenção do estoque é de 25% ao ano, a ABC teve

uma economia de 5 milhões. Se aplicasse esse montante em títulos do

tesouro, que é a aplicação financeira com menor rendimento do mercado, a

uma taxa de 14,5%, a organização teria lucrado 725 mil.

Capitulo 4 - Tipos de Demanda

Um fator que determina o nível ideal de estoque é a demanda. Existem

basicamente cinco tipos de demanda.

1. Permanente. Muitos produtos têm ciclo de vida muito longo, como por

exemplo o leite em pó Nestlé, e outros ficam no mercado por pelo

menos cinco anos. Estes produtos podem ser considerados de demanda

permanente. Para eles não existem picos de venda ou queda brusca de

procura. Dessa forma pode-se trabalhar com um ressuprimento

periódico e quantificar o volume de estoque.

2. Irregular. Alguns produtos têm comportamento irregular, o que dificulta

enormemente as previsões de venda. Um exemplo foi o lançamento de

uma coleção de revista de culinária. A venda de coleção tem uma curva

conhecida e previsível para as editoras. Os primeiros números sempre

vendem mais e os últimos vendem muito pouco. Desse modo, as

editoras determinam as tiragens baseadas na venda do primeiro

número. No caso desta revista, a venda superou as expectativas e

obrigou a editora a fazer uma nova impressão antes de lançar o número

seguinte. Lançado o segundo número, houve um encalhe da ordem de

80%. O motivo foi que a revista trazia receitas com ingredientes que não

eram facilmente encontrados e isso desmotivou a maioria dos

compradores iniciais de continuar comprando a coleção.

3. Derivada. A venda de automóveis em um período indica como será a

demanda por pneus. A demanda de pneus é dita derivada. O estoque

necessário para atender a demanda derivada também é derivado.

Quanto e quando comprar e produzir é determinado pela demanda.

4. Em declínio. Todo produto tem um ciclo de vida. Alguns são mais

longos, outros mais curtos. Mas de modo geral, a queda na venda é

gradual e pode ser administrada. A exceção são os produtos com vida

útil planejada, como chips de computadores e softwares, que ao serem

lançados já têm determinado quanto tempo durarão no mercado.

5. Sazonal. Alguns produtos praticamente só têm procura em

determinadas épocas, como por exemplo os livros didáticos, ovos de

páscoa, árvores de Natal. Outros são produtos de moda ou de ciclo de

vida muito curto, como por exemplo camisas da seleção brasileira de

futebol na época da Copa do Mundo. Esses produtos podem ser

tratados como tendo um único pico de vendas. Se o ciclo é, por

exemplo, anual, errar muito na previsão da demanda significa assumir

um grande ônus financeiro, seja pelo capital parado ou pelo fato do

prazo de validade ser curto.

Controle de estoque

Antes de estudarmos o controle de estoque, propriamente, vamos analisar as

características comuns a administração de estoques, seja de matéria-prima ou

de produto acabado.

1. Custo. Há três tipos de custo para os estoques: compra, manutenção e

falta.

a) Manutenção. Manter estoque de produtos ou de matérias-primas

imobiliza capital da organização, que poderia ser usado em outras

atividades ou ser aplicado em bancos para render juros. Também faz

parte do custo o preço do espaço físico onde está ocorrendo o

armazenamento e o preço do seguro contra incêndio ou roubo. Outro

custo associado a manutenção de estoque é o risco de obsolescência,

deterioração, furto ou dano.

b) Compra. Os custos de aquisição incluem o processamento do pedido

nos departamentos internos, produção, manipulação e envio. Além,

claro, do custo da mercadoria propriamente.

c) Falta. Quando o cliente faz um pedido e não há estoque do produto,

pode haver dois tipos de perda. Um é o da venda perdida, que acontece

quando o cliente cancela o pedido não atendido. É lucro perdido e

comprometimento de relacionamento com o cliente, que buscará outro

fornecedor. O outro é o custo de atraso, que ocorre quando o cliente se

dispõe a esperar a chegada do produto e a empresa incorre em gastos

extras de reprocessamento do pedido, transporte e manipulação.

Capitulo 5 – Custo Estoques

O armazenamento de produtos produz basicamente quatro tipos de custos.

1. Custos de capital (juros, depreciação)

2. Custos com pessoal (salários, encargos sociais)

3. Custos com edificação (aluguel, impostos, luz, conservação)

4. Custos com manutenção (deterioração, obsolescência, equipamento)

A quantidade estocada e o tempo de estocagem são dois fatores que

determinam o aumento ou diminuição do custo total do estoque, chamado de

custo de armazenagem.

Custo de armazenagem. É o resultado da soma de uma parcela fixa, como

por exemplo o aluguel do armazém, que será constante independente da

quantidade armazenada, e uma parcela variável, como por exemplo os gastos

com salários, já que o dimensionamento da mão-de-obra está ligado à

quantidade de produtos estocados.

A localização dos armazéns é outro fator importante para formação do custo

total, uma vez que o preço do metro quadrado de edificação está relacionado

com sua localização. Quanto mais próximo dos centros consumidores, mais

alto será o seu valor. As empresas, entretanto, raramente podem economizar

neste item, pois estar perto dos centros consumidores é fundamental para

diminuir o custo de fretes e o tempo de entrega dos pedidos. Assim, como não

é recomendável ficar longe dos centros consumidores para economizar no

preço do aluguel, só resta às empresas otimizar o uso do espaço.

A otimização do espaço do armazém é conseguida através de layouts

adequados e da utilização de meios de movimentação compatíveis com o

volume armazenado.

Custo do Pedido. Ao processar um pedido, a empresa incorre em gastos de

material (papel, impressora, envelope etc.), despesas indiretas como uso do

telefone, luz, Internet etc. e despesas com mão-de-obra. Geralmente, este item

é ignorado por não representar um custo alto em relação aos outros custos.

Custo de falta de estoque. Este custo é o mais difícil de ser calculado, pois às

vezes envolve componentes de difícil estimativa. Os mais comuns são:

1. Lucros cessantes. Perda de lucros por cancelamento de pedidos.

2. Custos adicionais. Custos causados por fornecimento em substituição

com materiais de terceiros.

3. Dano à imagem. O cliente fica insatisfeito com a falta de produtos e

pode mudar de fornecedor.

4. Multas. Muitas vezes o fornecimento está estabelecido em contrato com

previsão do pagamento de multas por atraso.

Custo total. O resultado do bom planejamento de estoque é balancear os

custos de manutenção, aquisição e faltas. Estes custos têm comportamentos

conflitantes. Quando a quantidade estocada é grande, menor é o custo de

perda de vendas, mas maior é o custo de manutenção. Quando o custo de

manutenção é baixo, maior é o custo de perda de vendas e de aquisição. O

gráfico a seguir mostra essas relações. A curva em forma de “u” mostra o custo

total. O ponto R mostra o custo mínimo para o lote de reposição.

Capitulo 6 – Níveis de Estoque

O gráfico a seguir mostra a movimentação (entrada e saída) de um item no

estoque. No eixo x estão os meses e no eixo y as quantidades. Este gráfico é

chamado dente de serra.

Como se vê, o estoque iniciou com 140 unidades e foi sendo consumido, de

modo que no mês de junho o estoque foi zerado e automaticamente reposto

em 140 unidades. Por questão didática, estamos supondo que a saída tenha

sido uniforme nos meses de janeiro a junho.

Na prática, porém, sabemos que existem falhas nas operações de qualquer

sistema. Na relação entre consumidor e fornecedor o atraso na entrega ou a

entrega de item errado ou defeituoso não é raro. No nosso exemplo, se ocorrer

um atraso de três meses entre os meses de junho a setembro, nosso gráfico

ficará assim:

A linha pontilhada mostra que deixamos de vender 20 unidades devido ao

atraso. Para evitar isso existem dois caminhos. Um é aumentar o nível de

estoque – que não é muito adequado devido ao aumento nos custos de

manutenção. Outro é criarmos um ponto de reposição antes que o estoque vá

a zero. A figura a seguir mostra isto:

Como observamos, estabelecemos um estoque mínimo de 20 unidades e

nossa reposição passará a ser de 120 unidades e não mais de 140. É o que

chamamos de estoque de segurança. É preciso ser muito cauteloso para definir

o estoque de segurança, pois este é um estoque que representa capital

investido e é inoperante – a não ser que ocorram casos de atraso na entrega.

Outro fator importante é o tempo de reposição do pedido. Este tempo é a soma

do tempo que leva a emissão do pedido, a separação e a embalagem e o

tempo do transporte do fornecedor até nosso estoque. Observe a figura a

seguir:

Vê-se no gráfico 3.5 que a emissão do pedido, preparação e transporte leva um

espaço de tempo denominado TR (tempo de reposição). Por isso, quando o

estoque chegar no ponto PP (ponto de pedido) devemos fazer o pedido de

reposição. Repare que o ponto PP está acima da linha de estoque mínimo. Ou

seja, como existe um tempo que chamamos de TR entre meu pedido e a

chegada do produto no estoque, devo disparar o pedido antes que o estoque

chegue no estoque de segurança ou estoque mínimo.

Para calcularmos este ponto também devemos levar em conta os chamados

saldos de pedidos. Saldos de pedidos são as diferenças entre o que peço e o

que efetivamente entra no meu estoque, seja porque o fornecedor não enviou

tudo, seja porque parte do pedido veio danificado. Portanto o ponto PP (ponto

do pedido) é determinado pelo estoque físico mais o saldo do pedido a receber.

Este estoque é denominado estoque virtual.

Fazemos uma nova reposição sempre que o estoque virtual ficar igual ou

abaixo do ponto PP (ponto do pedido).

O ponto PP pode ser calculado segundo a fórmula a seguir:

PP = (C x TR) + EM

O gráfico a seguir mostra esta relação:

Vamos a um exemplo: o consumo de bancos de jardim é de 100 unidades por

mês. Seu tempo de reposição (pedido mais processamento e embalagem mais

tempo de transporte) é de dois meses. Sendo o estoque mínimo de um mês,

qual é seu ponto de pedido?

PP = (C x TR) + EM

PP = (100 x 2) + 100

PP = 300 unidades

É necessário se comparar sempre o ponto de pedido com o estoque virtual,

pois, no exemplo acima, se existir pedido a chegar, o ponto de pedido não será

de 300 unidades, uma vez que não se está considerando o saldo que chegará.

Consumo médio

Um dado importante para avaliação do nível do estoque é o consumo médio

mensal. Este é a média aritmética das retiradas mensais do estoque, durante

certo tempo. A expressão a seguir indica o consumo médio.

Estoque médio

O gráfico anterior mostra o nível médio do estoque que representamos como

Q/2. No gráfico, Q representa o estoque máximo, estoque inicial que

compramos. Como falamos anteriormente, para não incorrermos em perda de

vendas, projetamos um estoque de segurança, um estoque mínimo. Se

considerarmos o estoque mínimo ou estoque de segurança agregado ao

estoque médio, teremos a seguinte expressão:

Estoque Médio (EM) = estoque mínimo (EMin) + Q/2

Isto significa que o estoque de venda oscila acima do estoque mínimo, que é

um estoque morto, pois só tem utilidade em caso de problemas com o

ressuprimento.

Capítulo 7 - Sistemas de Controles de Estoques

Dimensionar adequadamente os estoques e controlá-los é tarefa de enorme

importância. O objetivo principal dos sistemas é determinar o estoque de menor

custo que não comprometa o processo produtivo. As fórmulas clássicas, como

a do lote econômico - que priorizava o custo de aquisição -, tinham a falha de

não levar em conta os recursos disponíveis e a política financeira da empresa.

A maioria das organizações não está enfatizando o “quanto comprar”, mas o

“quando comprar”. De nada resolve ter a quantidade correta na época errada.

Existem alguns sistemas que dão, com razoável precisão, os volumes a serem

comprados para períodos determinados. Examinaremos alguns deles.

Lote econômico. Os princípios que norteiam o sistema de lote econômico são:

1. O consumo mensal é constante.

2. A reposição acontece quando o estoque chega a zero.

Supondo o período de um ano, o custo total do estoque seria a soma dos

custos unitários, mais o custo dos pedidos e o custo da armazenagem.

Sistema de duas gavetas. É um sistema muito simples e engenhoso, muito

usado no varejo. Imagine duas caixas. Uma chamamos de A e a outra de B. A

caixa A acumula o estoque suficiente para atender o período de reposição mais

o estoque de segurança. A caixa B tem o estoque para o consumo previsto no

período. Todas as requisições são atendidas pelo estoque da caixa B. Quanto

este chega a zero, passa-se a atender com o estoque da caixa A e faz-se o

pedido de reposição.

Sistema de quantidades fixas. Se fosse possível determinar o consumo

exato em certos períodos, seria fácil fixar o ponto do pedido. Entretanto o

consumo é sempre flutuante. Além disso, o período de reposição também tem

variação. Em vista disso, usa-se o sistema de quantidades fixas ou sistema de

máximos e mínimos.

O sistema consiste nos seguintes passos:

1. Previsão do consumo.

2. Fixação do período de consumo.

3. Determinação do ponto do pedido em função do tempo de reposição.

4. Cálculo dos estoques mínimos e máximos.

5. Cálculo dos lotes de compra.

A figura a seguir mostra esse sistema.

Sistema de revisão. Neste sistema, o estoque é reposto em períodos iguais. A

quantidade a ser pedida será determinada pela previsão da demanda feita ao

fim de cada ciclo. Os estoques máximos e mínimos são fixados para prevenir

excesso de demanda e atrasos na entrega. A maior dificuldade do método é

determinar os períodos ideais para a revisão. Se forem curtos, geram um

estoque médio alto e um conseqüente aumento no custo de armazenagem. Se

forem longos, ocorre um maior risco de faltar mercadoria para atender a

demanda.

Capítulo 8 - Curva ABC

O princípio da curva ABC é o de que 20% dos produtos respondem por 80% do

faturamento. Em outras palavras, 80% do total de itens do catálogo de vendas

contribuem com apenas 20% do volume de dinheiro que ingressa na empresa

através das vendas. Por isso, é uma decisão razoável tomar mais cuidado para

que não falte estoque dos produtos mais vendáveis, pois sua importância para

o faturamento é muito grande.

Usualmente, os itens menos rentáveis são divididos em outros dois grupos,

tomando por base a contribuição para o faturamento. Assim, formamos a curva

ABC, que mostrará no campo A os produtos mais rentáveis (20% dos itens

totais), no campo B os de retantabilidade intermediária e no campo C os menos

rentáveis. Uma distribuição muito encontrada no mercado é A ter 20% dos

itens, B ter 30% e C ter 50%. Ou seja, normalmente, metade dos produtos em

catálogo têm pouca saída.

Da mesma forma que devemos ter mais cuidado com os itens mais vendidos,

para não incorrermos em perdas de vendas, podemos estabelecer um nível de

serviço para os outros produtos. Por exemplo, queremos manter um estoque

que atenda 99% dos pedidos feitos para os itens A. Para os produtos que

compõem o item B, queremos atender 95% dos pedidos. E para o terceiro item,

somente 85% dos pedidos serão atendidos de imediato. Dessa forma, o custo

de perda de vendas seria compensado pelo menor custo total de estoque. Em

outras palavras, o que a empresa perderia em vendas não atendidas por falta

de estoque seria menor do que se ela mantivesse todos os itens em estoque o

tempo todo.

A experiência e a análise de cada caso é que determina como deverá ser a

gestão de estoque.

Conceito Just-in-time

O just-in-time é o suprimento de produtos para a linha de produção, depósito

ou cliente somente quando são necessários. Procura-se não trabalhar com

estoque, ms para isso é preciso ter uma previsão exata da demanda e

conhecer o tempo de ressuprimento. Além do mais, não pode haver falhas nos

produtos ou atrasos na entrega, muito menos surpresas na previsão da

demanda.

Por isso, o conceito just-in-time nem sempre leva ao estoque zero. Caso haja

alguma incerteza quanto aos parâmetros, a cautela indica a necessidade de

haver algum estoque de segurança. Além disso, a empresa pode se beneficiar

de vantagens em descontos para compras maiores. A técnica just-in-time é

vantajosa quando:

1. Trabalha-se com produtos de valor unitário e controle altos.

2. Há certeza sobre o nível da demanda.

3. O tempo de reposição é curto e conhecido.

4. Não há vantagem em realizar compras de altos volumes.

Capitulo 9 - Programação da Produção

As três perguntas básicas da programação da produção é quando, onde e

quanto produzir. A produção otimizada é aquela que provê o produto no

instante e local necessário. Aparentemente é uma função simples, mas na

realidade envolve uma conjunção complexa de fatores. A capacidade de

produção, por exemplo, é limitada. Para produzir é necessário ter os materiais

necessários à disposição e muitas vezes o processo produtivo é disperso em

várias unidades distantes.

A programação da produção deve prever o fluxo de materiais e determinar a

seqüência pela qual os produtos devem ser fabricados.

Entradas.

O primeiro passo para a programação da produção é a estimativa da demanda

futura e o conhecimento do estoque disponível no presente. É a diferença entre

demanda e estoque que determina o quanto deverá ser produzido e,

conseqüentemente, o montante de material a ser adquirido. Esta regra funciona

tanto para a operação fabril mais complexa como para o funcionamento de um

salão de cabeleireiro. A Fiat fabrica milhares de carros diariamente e conta com

centenas de fornecedores de peças, equipamentos e matérias-primas, além de

milhares de funcionários. Para funcionar com eficiência, é preciso prever níveis

de estoques dos diferentes materiais e componentes, fazer escalas de

trabalho, certificar-se que os equipamentos estejam funcionando

adequadamente etc. Não é muito diferente do que o gestor de um salão de

cabeleireiros tem de fazer para atender a clientela com qualidade – a

complexidade do planejamento é que é muito diferente.

Lista de materiais.

O segundo passo importante é saber com precisão quais peças e materiais são

necessários para o processo produtivo. Não só saber quais, mas também em

que parte do processo eles são requeridos, pois alguns materiais fazem parte

do processo desde o início e outros entram somente no final da produção. No

nosso exemplo do salão de beleza, podemos supor que seja parte do serviço

lavar os cabelos dos clientes antes de começar o corte e secá-los ao final. O

shampoo, a água e a poltrona para lavar são materiais e equipamentos que

têm de estar disponíveis no início do serviço. Já o secador de cabelos e a

eletricidade têm de estar no final.

Tempo de carência.

Para ter o produto no tempo certo é preciso prever o tempo que os

fornecedores demoram para fazer as entregas. É chamado em inglês de “lead

time”. Se a organização consegue prever com precisão esses tempos e fazer

os pedidos de suprimento nas datas ideais, obtém o menor custo possível com

as compras, pois os estoques serão sempre mínimos.

Custos.

Como dissemos acima, o nível ideal de suprimento é aquele que trabalha com

o estoque mínimo. Existe uma relação excludente entre custo de estoque e

custo de parada de produção. Quanto maior o estoque, menor o risco da

produção ser interrompida por falta de material. Inversamente, quanto menor o

estoque, maior o risco de interrupção da produção, mas menor será o custo de

manutenção de estoque. Cabe ao administrador logístico estabelecer o ponto

ideal.

Métodos de programação.

Cada ramo de atividade tem uma característica própria. A demanda pode ser

constante, derivada, sazonal ou irregular (relembre os tipos de demanda

relendo o módulo 2). A produção pode ser contínua, intermitente ou estar

localizada em uma única ou em várias unidades.

Existem vários métodos de previsão de produção. Um é considerado o método

clássico e foi desenvolvido em 1917 por H. L.Gantt. É chamado gráfico de

Gantt ou gráfico de barras.

Como outros métodos, reconhece que algumas atividades só podem ser

executadas depois de outras. E há atividades que são independentes entre si e

que podem ser executadas paralelamente.

Analisando o gráfico da figura 5.1 notamos que as paredes laterais só podem

ser iniciadas após a conclusão da estrutura e do telhado. Já as partes

hidráulica e elétrica podem ser executadas paralelamente. Se houver atraso na

entrega do material hidráulico ou no seu tempo de execução, as paredes

internas não poderão ser concluídas, nem a pintura e a colocação do papel de

parede podem ser feitos. A obra atrasará.

MRP.

MRP, “material requirement planning” em inglês ou planejamento das

necessidades de materiais em português, é uma ferramenta usada quando se

tem muitos produtos ou serviços feitos no mesmo local. Alguns componentes

ou materiais são usados em vários produtos e deve-se definir a quantidade e o

tempo em que cada um será necessário.

Se a demanda de certo item é derivada de outro e o processo de fabricação

envolve centenas de itens, o calculo das necessidades é bastante complexo.

Por isso, os sistemas informatizados de cálculo são fundamentais para um bom

planejamento das necessidades de materiais.

Aquisição.

A aquisição é a atividade entre a empresa e os fornecedores. É uma atividade

que se confunde com compras e que seleciona os fornecedores com base no

tripé: preço, qualidade e disponibilidade.

Os custos de aquisição podem chegar a 60% da receita de vendas e ter

impacto impressionante sobre o lucro. Veja no exemplo a seguir:

Receita de vendas:

Compras de bens e serviços:

Mão-de-obra:

Custos indiretos:

Lucro:

$ 100.

$ 60.

$ 20.

$ 15.

$ 5.

Supondo que a empresa queira dobrar o lucro diminuindo despesas, ela deverá

alterar cada item da seguinte forma:

1. Reduzir os salários em 25% ou

2. Reduzir os custos indiretos em 33% ou

3. Aumentar os preços em 15% ou

4. Diminuir as compras em apenas 8,5%.

Ainda analisando o exemplo dado, percebe-se que, para cada diminuição de

1% nos custos das compras, há um aumento de 12% nos lucros:

Receita de vendas:

$ 100.

Compras de bens e serviços:

$ 59,40.

Mão-de-obra:

$ 20.

Custos indiretos:

$ 15.

Lucro:

$ 5,60.

A aquisição pode ser encarada com extensão da produção, mas cabe à

logística administrá-la, principalmente nos aspectos:

1. programação de compras,

2. localização dos fornecedores,

3. quantidades a serem compradas e

4. forma física das mercadorias.

Programação. O volume e a freqüência estão relacionados, como já vimos, e a

dosagem de ambos tem impacto no custo logístico total. Um maior volume de

compra implica em pedidos menos freqüentes, mas causa um aumento no

custo de armazenagem.

Localização dos fornecedores. A distância que separa o fornecedor da linha

de produção é o fator principal para determinar o tempo de entrega do material.

A proximidade é um dos quesitos importantes para a escolha dos fornecedores.

Quantidade. A quantidade comprada afeta a estrutura de custos. A decisão

sobre o volume de aquisição é tomada tendo em vista vários aspectos: número

de fornecedores, descontos extras por quantidade comprada, preço de frete,

método de programação de produção e outros.

Forma física. É importante manter a compatibilidade total entre os sistemas do

fornecedor e do comprador, para evitar perda de tempo e retrabalho. A

incompatibilidade ocorre com freqüência quando se usam pallets de tamanhos

diferentes, a forma ou o peso do produto excede a capacidade dos

equipamentos disponíveis, para acondicionar a mercadoria é preciso reembalá-

la, o modal de transporte é inadequado (usa-se ferrovia, por exemplo, e a

empresa compradora tem de fazer o transbordo para caminhão).

Capitulo 10 – Armazenamento de Materiais

Estocar material adequadamente é a forma de diminuir custos e otimizar o

trabalho logístico. O almoxarifado é o local onde o processo de estocagem e

movimentação interna de carga ocorre.

A eficiência do sistema de estocagem e a demanda de capital necessário

variam de acordo com cada atividade e não há uma fórmula única. Deve-se

determinar corretamente os tipos de máquinas e equipamentos a serem

utilizados. A escolha correta leva a diminuição de riscos de acidentes de

trabalho e permite a recuperação do investimento com o aumento da

produtividade em pouco tempo. Ao contrário, o dimensionamento errado de

necessidades ou a escolha equivocada de equipamentos leva a despesas

elevadas de operação, manutenção etc., quando é superdimensionada, ou, ao

contrário, quando é subdimensionada, dificulta a ampliação da produção e das

vendas.

A natureza do material a ser estocado determina os problemas e as

características do sistema de almoxarifado. Pode-se armazenar gases, líquidos

ou sólidos, cada um com várias subcategorias. Os gases, por exemplo, podem

ser produtos de baixa ou alta pressão, serem corrosivos, tóxicos ou

inflamáveis. Estas características determinam os tipos de armazenagem e

manipulação.

Em alguns casos, é necessário se alterar o estado físico do material para

facilitar a estocagem ou aproveitar algum equipamento já existente ou mesmo

a usar um equipamento mais conveniente economicamente.

A quantidade de material manipulado e a freqüência da manipulação são

determinadas muitas vezes pelas características do próprio material. Várias

reações químicas ocorrem com produtos industriais após certo tempo e devem

ser evitadas com o rápido processamento ou despacho do material. Produtos

perecíveis, por sua vez, pedem tempo de processamento curto. Por outro lado,

produtos envelhecidos, como whisky, ganham valor quanto maior for o período

de estocagem.

Um sistema otimizado de estocagem leva em conta todos estes fatores e busca

evitar a rejeição de material ou mercadoria por dano no manuseio.

1 Layout

O layout é uma preocupação presente desde a escolha do local de estoque até

a decisão se o armazém será climatizado ou não. Uma vez definido, o layout

pode sofrer alterações no decorrer do tempo em vista da aquisição de novos

equipamentos, mudanças nos itens estocados, aumento ou diminuição da

quantidade guardada, mudança nas embalagens. Em certos casos, as

mudanças são planejadas, em outros, adaptam-se a situações inesperadas.

As alterações de layout podem ser alteradas para atender a oito situações:

1. Demanda. O aumento ou a redução das vendas altera o ritmo da

produção e a dimensão do estoque de vendas. Pode gerar capacidade

ociosa, custo extra, quando há queda na demanda, ou pode estar

2.

3.

4.

5.

6.

7.

8.

atrapalhando o ritmo do crescimento, gerando perda de vendas ou

gargalo de produção, no caso de crescimento de demanda.

Custo. O aproveitamento ideal do armazém, a utilização plena da mãode-obra, o uso intensivo dos equipamentos geram redução de custos.

Obsolescência. As instalações podem ficar pequenas em relação ao

aumento da área de estocagem e pedir ampliação, reforma, ou mesmo

mudança de local. Em sentido inverso, também podem ficar grandes

demais, obrigando a escolha de local mais apropriado ao novo ritmo de

vendas ou de produção.

Produto. Mercados competitivos exigem constantemente alterações nos

produtos para melhor se adequar às exigências dos consumidores.

Essas alterações quase sempre acarretam em mudanças nas

exigências dos depósitos.

Novo produto. Para manter a competitividade, as indústrias estão

constantemente lançando novos produtos e deixando de fabricar outros.

Essas mudanças no mix de produtos altera as exigências do depósito.

Ambiente de trabalho. Os depósitos devem ser planejados de forma a

otimizar o rendimento do trabalho. Dessa forma, devem evitar ruído em

excesso, temperaturas anormais, contato dos trabalhadores com

agentes agressivos e prejudiciais à saúde. No mínimo, deve atender as

normas oficiais de Segurança do Trabalho, editado pelo Ministério do

Trabalho.

Acidentes. Uma das funções do planejamento de layout é contribuir

para evitar acidentes. Deve demarcar áreas de isolamento, corredores,

passagens, de tráfego de veículos, fazer obstruções etc. Deve prever,

ainda, a existência de instalações para atender, em caráter emergencial,

os trabalhadores que se acidentam.

Mercado consumidor. É fundamental para a organização estar perto do

mercado consumidor. Muitas vezes, a mudança na linha de produtos

leva a empresa a atuar em novo segmento e a ter de mudar a

localização do depósito ou da fábrica.

Layout de processo produtivo.

Existem basicamente três processos produtivos: contínuos, repetitivos e

intermitentes.

Contínuos. Os contínuos são comuns a indústrias da área química, de

cimento, papel etc. O layout é muito específico para cada tipo de atividade.

As operações repetitivas são as que se processam em lotes, como na indústria

automobilística. Uma área da fábrica é dedicada a produzir apenas um item,

que tem uma perfeita padronização.

Repetitivos. A matéria-prima entra em uma extremidade e o produto acabado

ou semi-acabado sai na outra ponta. A estocagem de material dentro do

processo é mínima. Este tipo de arrumação é chamado layout por produto.

Veja a figura a seguir.

Intermitentes. O terceiro tipo de processo é o intermitente. Ele é típico de

fabricação de lotes sob encomenda. Diferente do anterior, a produção é flexível

e não requer grande padronização na linha de produção. Algumas máquinas

podem fazer duas ou mais peças e as operações semelhantes são agrupadas

em áreas. Este processo ocorre, por exemplo, com soldagem, banhos anticorrosão, pintura e outros.

Na prática, raramente os processos são puros. O mais comum é encontrá-los

combinados em maior ou menor grau.

Capitulo 11– Embalagens para Transporte

As perdas ocorridas no transporte de cargas somam bilhões de dólares anuais,

no mundo. No Brasil não se tem estatística confiável sobre esse valor, mas

estima-se que seja alto. A Associação Brasileira de Normas Técnicas, ABNT,

possui um grupo especial para estudar e fixar normas para a fabricação de

embalagens para transporte.

O papelão ondulado é o material mais usado em embalagens devido a relação

de custo x benefício. Segundo a ABNT, o papelão ondulado é resultado da

colagem de elementos ondulados de papel entre elementos lisos. Veja a figura

abaixo.

A onda mostrada na figura é que exerce o papel de amortecedor de batidas ou

quedas, preservando o material embalado. Ela pode ser baixa, 3 milímetros, ou

alta, 4,7 milímetros.

A caixa de papelão pode ter parede simples ou dupla, como mostrado na figura

a seguir.

Internamente, a caixa pode ter divisões ou colméias para proteger o produto,

conforme visto na figura 7.3.

As embalagens de papelão devem ter algumas características relevantes.

1. Resistência ao arrebentamento. O Mullen Test é um ensaio que mede a

resistência do papelão à pressão

2. Resistência ao esmagamento. O ensaio consiste em aplicar pressão

perpendicularmente à superfície para medir a resistência da ondulação.

3. Resistência à compressão. O ensaio é feito com a caixa vazia e fechada

e mede a resistência ao empilhamento.

O papelão ondulado vem substituindo as outras formas de embalagens,

particularmente as de madeira, devido ao custo muito menor. Mas ainda

enfrenta resistências, principalmente de empresas de transporte. As principais

razões são:

1. Estado precário das estradas, que expõe a carga a atritos e solavancos.

2. Má qualidade de algumas embalagens.

3. Selagem inadequada, causando vazamento do conteúdo e facilitando o furto.

4. Dificuldade em agüentar redespachos e transbordos.

Tambores.

Os tambores metálicos gozam de grande prestígio no Brasil. Produtos líquidos,

pastosos, em pó, granulados são transportados em tambores. Seu sucesso

deriva da facilidade de manipulação, armazenagem, transporte e a proteção

que dá à mercadoria. E também a sua enorme resistência ao impacto, o que o

torna favorito para o transporte marítimo e onde a força humana ainda é o

grande instrumento de movimentação de carga – um único homem pode rolar

um tambor de 200 quilos facilmente e para tirá-lo de um caminhão basta uma

rampa feita de madeira.

Fardo.

O enfardamento reduz o volume ocupado por algumas mercadorias, como por

exemplo o algodão. Isso acarreta uma diminuição no custo do frete, cobrado

por cubagem, além de facilitar seu manuseio e empilhamento. Para realizar o

enfardamento usam-se prensas hidráulicas e fitas de amarração.

Plástico.

As embalagens de polietileno vêm ganhando espaço no transporte de líquidos

e sólidos e substituindo o vidro, madeira e metal, devido a versatilidade do

material, que pode adotar diversas formas. Sua utilização, porém, tem

restrições. Produtos voláteis devem ser estocados por curtos períodos devido à

permeabilidade do polietileno aos gases e vapores. Além disso, a embalagem

não deve ser exposta ao sol, pois é sensível ao ataque de raio ultravioleta.

Fechamento de embalagens.

Grampos. Os grampos metálicos são usados no fechamento de embalagens

de madeira, fibra e papelão. Há dois tipos de equipamentos: os que operam

com fios de arame, que fabricam seus grampos, e os que operam com

grampos prontos. Os grampos podem ser redondos, ovalados ou chatos.

Fitas. As fitas ou cintas além de fechar reforçam as embalagens. São usadas

tanto em papelão quanto em madeira. As fitas mais comuns são as metálicas,

mas também podem ser de polietileno.

Outro tipo de fita muito usado para fechamento é do tipo adesivo. Podem ser:

1. Fita gomada: utilizam um adesivo ativado por água ou solvente.

2. Fita de pressão: usam um adesivo que adere sobre pressão, sem ser

necessário molhá-lo.

3. Fita ativada por calor: calor e pressão provocam a aderência.

Costura. Método mais usado para fechamento de sacos de papel e tecido.

Pode ser:

1. Simples, quando é costurado diretamente sobre o papel ou tecido.

2. Sobre fita, a costura é feita sobre uma fita de papel colocada na boca do

saco.

3. Fita sobre costura, uma fita adesiva é colocada sobre a costura para

impedir que o produto escape pelos furos feitos pela agulha.

Existem diversos tipos de pontos de costura, sendo o mais comum o chamado

cadeia: formado por um único fio que permite que a embalagem seja aberta

puxando uma das extremidades.

Os equipamentos de costura podem ser estacionários ou portáteis.

Embalagens e marketing.

A administração de marketing encara a embalagem do ponto de vista de

vendas. Não basta ser útil para proteção do produto, mas deve trazer um apelo

visual que colabore para despertar um impulso de compra no ponto de venda

ou transmitir uma imagem do produto. A embalagem é usada como se fosse

como reforço de publicidade.

Analise, por exemplo, a embalagem da batata frita Pringles: um canudo de

papelão, resistente a impacto, de formato mais regular que o saquinho, que dá

maior vida útil ao produto e permite uma melhor relação volume e peso. Além

desses fatores utilitários, permitiu uma diferenciação do produto no ponto de

venda.

Na figura a seguir, temos um resumo das várias aplicações da embalagem.

Capitulo 12 – Manuseio de Materiais

Mercadorias raramente são produzidas nos locais onde serão consumidas.

Para chegar ao consumidor, as mercadorias devem ser transportadas e

armazenadas. Para ter eficiência no processo de produção e consumo, o

manuseio dos produtos deve evitar perdas e ser de baixo custo.

O manuseio interno de produtos é sempre de pequenas quantidades e em

pequenos trajetos. É uma atividade executada internamente em depósitos,

lojas, mas também pode ser externo como no transbordo de modais de

transporte: do caminhão para o navio. E repetida muitas vezes. Como há

muitas repetições, pequenas imperfeições no processo podem levar a grandes

prejuízos em determinado período de tempo.

Equipamentos de movimentação.

Existem muitos equipamentos para movimentação de carga, com várias

capacidades. Os mais comuns são:

1. Empilhadeiras e tratores.

2. Transportadores e esteiras.

3. Guinchos.

4. Carrinhos

Há vários tipos de empilhadeiras. Elas podem ser classificadas quanto a sua

capacidade de carga, altura máxima de elevação, capacidade de operar em

corredores estreitos, operação manual ou motorizada e velocidade. Há ainda

projetos especiais de empilhadeiras para cargas específicas.

Uma variação da empilhadeira é o trator, que puxa pequenas carretas

formando um comboio. Uma empilhadeira também pode puxar um comboio.

Tradicionalmente, usa-se o comboio para transporte de produtos acabados da

produção para o estoque.

Além das empilhadeiras, um equipamento muito importante para

movimentação de carga dentro dos depósitos é a paleteira.

As paleteiras movimentam pallets, que são plataformas de madeira onde os

produtos são empilhados. A finalidade do pallet é facilitar a movimentação do

lote, que se torna uma carga única. Suas dimensões foram padronizadas em

1,10 m por 1,10 m. Existem diversos tipos de pallets, que podem ser

agrupados:

1. Quanto ao número de entradas: duas entradas ou quatro entradas.

2. Quanto ao número de faces: de uma face ou de duas faces.

Os pallets de quatro entradas são usados quando é necessário o cruzamento

de equipamentos e a quantidade de faces é determinada pelo peso do material

a ser estocado.

O pallet é o meio mais usado para estocagem de produtos com formato

regular, mas é impróprio para material a granel, como por exemplo parafusos e

peças de grande comprimento, como tubos de aço. No primeiro caso,

recipientes de coleta, como caçambas, são mais indicados, e, no segundo

caso, berços.

Os guinchos, pontes rolantes e pórticos são outros equipamentos de manuseio

de carga. Estes equipamentos não ficam limitados a operar do chão, como as

empilhadeiras, e por isso não são limitados pelos corredores. Operam sobre a

área de armazenagem e são capazes de operar cargas extremamente

pesadas. Podem trabalhar tanto em estoques como em linha de produção, no

carregamento e descarregamento de navios e em transbordo entre trens e

caminhões.

No caso de produtos a granel, a movimentação é feita em grandes volumes,

sem embalagem de qualquer tipo. É o caso de carvão, petróleo, leite, sucos

etc. O princípio que norteia a movimentação a granel é transportar a máxima

quantidade de carga até o ponto mais próximo do consumidor antes de

fracioná-la para distribuição final. Pode-se usar qualquer tipo de transporte,

inclusive dutos subterrâneos.

As esteiras transportadoras são usadas para manuseio de carga contínua, seja

a granel ou embaladas.

Carrinhos. O carrinho é o equipamento mais simples para movimentação de

carga dentro dos depósitos. Pode ter duas ou quatro rodas – algumas

conformações colocam rodas extras para superar degraus com mais facilidade

-, de plataforma ou caçamba, ter vários níveis ou um só, para empilhamento de

caixas ou movimentação de tambores. É o meio mais versátil para transporte

de pequenas cargas em trechos curtos.

Arranjo físico.

O arranjo físico do depósito é um dos itens importantes para dar mais eficiência

ao manuseio das mercadorias e, portanto, gerar menor custo. Sempre que

possível, o planejamento geral deve ser feito antes da construção do armazém.

Quando isso não é possível, deve-se adaptar a forma do prédio à configuração

ideal, que facilite a carga e a descarga e o uso de equipamentos.

A altura do depósito é uma característica importante para otimizar o

armazenamento por prateleiras, já que, quanto mais alto, mais prateleiras

podem ser construídas na área.

Um sistema de localização de material eficiente é outro item fundamental para

a movimentação do depósito. Os produtos podem chegar a granel ou

paletizados, podem permanecer estocados por um longo período ou ter alto

giro, ter formato regular ou irregular, ser leve ou pesado, inflamável ou não.

Como manusear tal diversidade com eficiência?

Existem vários métodos de organização, que variam de atividade para

atividade. Pode-se, por exemplo, dividir o depósito em seções de produtos

similares. Ou, de outro modo, por rotatividade. Um terceiro jeito é a

combinação dos dois métodos, ou seja, divide-se os produtos por similaridade

e, dentro das seções, por rotatividade.

Baixa rotação de estoque. Se o depósito estoca produtos de baixa rotação, o

arranjo físico de áreas é o mais indicado. Neste caso, os pontos de

armazenagem são largos e de grande produtividade e o empilhamento pode

ser tão alto quanto permitir o pé direito ou a estabilidade da pilha. Os

corredores internos podem ser estreitos e o projeto deve privilegiar a plena

utilização do espaço.

Alta rotação de estoque. Quando os produtos não permanecem muito tempo

no estoque, o custo de manuseio é maior do que o custo de armazenagem.

Para minimizar tempo e esforço no manuseio, os itens devem ser postos em

locais de baixa altura e com pouca profundidade.

Uma vez estocado um produto, sua localização deve ser precisa e rápida. Para

isso, usa-se um conjunto de códigos para indicar até a menor unidade

estocada. O sistema alfanumérico, que combina números e letras, é o mais

comum para identificar ruas, prateleiras e baias.

Inventário físico.

Periodicamente as empresas devem realizar contagens físicas de seus itens de

estoque para verificar:

1. Discrepâncias entre estoque físico e contábil.

2. Apuração do valor total do estoque para efeito de balanço.

Os inventários podem ser anuais ou periódicos. Os anuais, normalmente,

acontecem perto do encerramento do ano fiscal e é geral. Os periódicos se

distribuem pelo ano entre as várias categorias de estoque. Podem, por

exemplo, estar divididos em grupos:

Grupo 1. Itens mais significativos, que serão inventariados três vezes por ano,

por serem mais caros ou estratégicos.

Grupo 2. Itens de importância intermediária, que serão inventariados duas

vezes por ano.

Grupo 3. Demais itens, que representam pequeno valor de estoque, serão

inventariados uma vez por ano.

Todos os itens inventariados devem ser contados duas vezes, por equipes

diferentes. Se houver divergência, deve ser feita uma terceira contagem. Se

ainda não houver igualdade nos números das três contagens, deve-se realizar

tantas outras quantas forem necessárias para que existam duas iguais.

Após as contagens, é feito o relatório de contagem. As diferenças encontradas

entre o estoque contábil e o estoque físico devem ser justificadas e lançadas

em um mapa, normalmente chamado de controle de diferenças de inventário. É

feito, então, o ajuste de inventário, que consiste em atualizar o arquivo contábil.

Capitulo 13 – Distribuição e Atendimento ao Cliente

A função do planejamento logístico é projetar e especificar as maneiras pelas

quais a demanda e a produção podem ser harmonizadas. Cabe à logística

fazer com que as mercadorias cheguem ao local correto, no tempo desejado

pelo cliente e em condições ideais de consumo.

O planejamento estratégico procura montar o sistema de distribuição com

armazéns, rotas de transporte, níveis de estoque e procedimentos para

processar os pedidos. As operações de grande escala são bastante

complexas, pois envolvem regiões com diferentes necessidades. Cabe ao

planejamento determinar as seguintes questões:

1. Quantos depósitos devem existir?

2. Onde devem estar?

3. Qual a área física de cada um?

4. Cada depósito atende a quais regiões?

5. Se existem várias fábricas, como será o atendimento?

As respostas a essas questões afetam bastante os custos totais de transporte,

estoque e processamento de pedidos. A localização dos depósitos, por

exemplo, influi no tempo de entrega, no custo do frete, no tempo e custo de

reposição dos produtos. Por isso a localização dos depósitos e a existência ou

não de centrais de distribuição é uma das primeiras questões a ser resolvidas

pelo planejamento estratégico.

Outras questões paralelas também são importantes, tais como:

1. Quando e em quais quantidades os estoques devem ser repostos?

2. Que tipo de transporte deve ser usado?

3. Que meios serão usados para processamento dos pedidos?

4. Quais produtos devem ser entregues diretamente e quais devem ser

entregues a partir dos depósitos?

Geografia.

Decidir a forma de atender as diferentes regiões é uma das primeiras questões

a ser respondidas. O número de depósitos, dispostos estrategicamente,

alteram as relações entre custo de transporte e de manutenção de estoque e o

tempo de entrega. Veja o gráfico abaixo.

Entra gráfico 9.1 custos totais

Como se vê, a medida que cresce o número de depósitos, aumenta o custo do

estoque e diminui o custo do processamento do pedido. O custo total,

entretanto, não tem uma variação linear. Seu melhor ponto, no nosso exemplo,

é intermediário entre o maior e o menor número de depósitos.

Tempo.

Ao trabalhar com a questão temporal, o planejamento logístico procura otimizar

a operação diária. O problema temporal requer a avaliação de métodos

alternativos de transporte, plano para gerenciar estoques e meios para

processar os pedidos.

A análise temporal acompanha o fluxo do produto desde a linha de produção

até o ponto de venda, passando pelo depósito. Diferentes alternativas

interferem nos custos e no tempo e afetam o nível de serviço.

Num estudo realizado num distribuidor, constatou-se que o valor médio do

pedido era de $ 100 e que demorava em média 15 dias para ser atendido. O

atendimento era feito por oito depósitos, que não mantinham uma linha

completa de produtos. O custo total da operação era de $ 1 milhão por ano.

Realizando testes e simulações em computadores, chegou-se a conclusão que

os clientes poderiam ser atendidos por apenas dois centros de distribuição, que

manteriam estoque completo dos produtos, e os pedidos seriam atendidos em

um tempo médio de 7 dias. O custo total da operação com a mudança

diminuiria $ 200 mil por ano.

Dessa forma, a mudança de sistema de distribuição, além de reduzir custo,

aumentaria o nível do serviço, representado pelo menor tempo de atendimento

dos pedidos.

Nível do serviço.

Um princípio básico do planejamento logístico é que o nível de serviço deve ser

variável para cada tipo de produto e de cliente. Manter o estoque total em todos

os depósitos, é uma medida que simplifica o controle administrativo, mas que

despreza o giro de cada item e de cada região, o que pode gerar custos

desnecessários. Muitas vezes, o melhor é manter em todos os depósitos os

principais produtos e em centros de distribuição os outros, ou mesmo atender

os clientes diretamente da fábrica para alguns tipos de pedidos e pelos

depósitos para outros. Ou diversas combinações, como limitar aos depósitos o

atendimento até certo valor e diretamente da fábrica os que o excederem.

De modo geral, entende-se que os produtos com maior venda devem ficar mais

próximos do mercado consumidor.

Entregas.

A idéia básica da otimização entre produção e venda é produzir o mais

tardiamente possível, para não aumentar o custo dos estoques. Se fosse

possível, as empresas deixariam para produzir somente após a entrega do

pedido. Como não é possível, procura-se adiar ao máximo a produção, mas de

modo a não prejudicar a venda.

A indústria de tintas resolveu parcialmente esse problema ao instalar nos

pontos de venda máquinas que “fabricam” a tinta na cor desejada. Essas

máquinas permitiram aos varejistas manter um estoque de cor básica e outro

de pigmentos. O cliente, ao chegar na loja, escolhe a tonalidade que quer e a

tinta é misturada na hora.

A fábrica, por sua vez, concentra-se na produção da tinta básica, ao invés de

produzir e estocar centenas de cores.

Custos.

Como vimos anteriormente, os custos totais são formados por fatores que têm

comportamentos conflitantes: produção x venda, estoque x transporte, nível de

serviço x custo logístico. O melhor nível de um é, muitas vezes, o pior do outro.

Deve-se, por isso, trabalhar com o conceito de compensação de custos, que é

buscar o menor custo total do sistema logístico.

Consolidação.

Como se sabe, o menor custo de frete é a carga completa do veículo. Muitas

vezes, porém, o pedido que se tem não lota o transporte. Deve-se, sempre que

possível, buscar a consolidação. Consolidar é criar grandes carregamentos a

partir de vários pequenos. Ou seja, o atendimento de pedidos pequenos que

chegam para determinado destino podem ser atrasados até que completem

uma carga econômica. Como atrasos diminuem o nível de serviço prestado,

deve-se balancear bem a medida visando um resultado final otimizado.

Planejamento.

A característica da economia moderna é disponibilizar a maior variedade

possível de produtos e baixa padronização entre eles. Quanto maior a

variedade de produtos, maior o estoque total e menor o tamanho dos lotes

movimentados. Cabe ao planejamento logístico, otimizar o custo total,

harmonizando o custo com a qualidade do serviço prestado.

O projeto logístico deve levar em conta as características dos produtos, o ciclo

de vida e o nível de fluxo.

Características. O valor unitário do produto, seu peso, sua perecibilidade são

algumas características dos produtos que influenciam no planejamento. Frutas,

carros e chips de computadores pedem sistemas de distribuição

completamente diferentes. O primeiro é perecível, exigindo na maior parte das

vezes transporte e estocagem refrigerados, o segundo é de alto valor agregado

e o último é de médio valor e de muito baixo volume, sendo de fácil estocagem.

Ciclo de vida. Produtos em final de vida ou na fase de introdução não

requerem investimento em depósitos ou frota própria. Já os que estão na fase

madura e têm sua demanda previsível, exigem adequação do sistema de

estocagem e distribuição.

Fluxo de bens. O fluxo de produtos determina o nível de estoque, seleção do

tipo de transporte, arrumação do armazém etc. A movimentação de matériasprimas, por exemplo, é mais econômica caso as entregas sejam feitas com

carga completa e com elevado grau de automação nos processos de carga,

descarga e estocagem. Já bens com fluxo menor, como equipamentos

industriais, têm custo unitário maior e empregará manuseio manual.

Capitulo 14 – O Conceito de Trade-off

Quando se tem de decidir pelo tipo de transporte a usar, leva-se em conta não

só o custo do frete como também o tempo de viagem entre o remetente e o

destinatário. No Brasil é predominante o uso de transporte rodoviário. Cerca de

80% das cargas movimentadas no país se dá por via terrestre. As

transportadoras possuem perto de 60 mil veículos e há 300 mil carreteiros

autônomos rodando pelas estradas brasileiras.

Como o sistema ferroviário e o marítimo são precários, e o uso de dutos

somente para alguns tipos de produtos, as opções ficam de forma geral entre o

rodoviário e o aéreo.

O transporte aéreo é o mais rápido. Com a frota de aeronaves existentes no

Brasil, é possível fazer uma mercadoria sair do Rio Grande do Sul e chegar a

Manaus no mesmo dia. A menor utilização deste modal é devido ao preço bem

mais elevado do que todos os outros meios.

Como vimos nos módulos anteriores, o custo total da operação logística é dado

pela soma de vários custos, incluindo o custo de estoque.

Vejamos um exemplo: um cliente que está em São Luiz compra peças em uma

fábrica em São Paulo. O transporte terrestre entre as duas cidades leva em

média sete dias. Se a demanda da peça for de 5 por dia, o cliente terá de

manter em estoque 35 peças (5 peças consumidas por dia vezes 7, que é o

número de dias que a peça leva para chegar da fábrica) apenas para atender a

demanda durante o tempo de transporte. Se o cliente, porém, for atendido por

via aérea, as peças chegarão em 24 horas. O que é mais conveniente: esperar

7 dias ou apenas um?

A resposta é: depende. Muitas vezes, o custo de manter estoque de 35 peças

ou mais aguardando a chegada da mercadoria é menor do que o custo a mais

que se pagaria pelo frete aéreo. Em outros casos, não, a vantagem é pagar o

frete aéreo e manter um estoque menor, é o caso, por exemplo, de peças de

alto valor agregado e baixo peso. Há ainda os casos de urgência, quando o

cliente não pode esperar e o transporte aéreo é a única opção.

Outro custo que deve ser calculado é o de mercadorias em trânsito ou estoque

em trânsito, também chamado de pipeline.

Trade-off é o termo inglês usado na logística para definir esta tomada de

decisão. É quando se compara opções excludentes (terrestre ou aéreo, por

exemplo) e se decide pelo que é mais econômico em termos totais.

Exemplo.

Analise o seguinte exemplo: A empresa CBB Informática fabrica computadores

na cidade de Campinas, São Paulo. A empresa fabrica a placa-mãe para

montagem dos computadores em Belo Horizonte, Minas Gerais. A caixa de

placa-mãe vale 20 mil. A CBB precisa de 100 caixas por mês para atender sua

demanda de computadores.

Se as caixas vierem por via aérea, o lote mínimo será de 5 caixas e demorará

um dia para chegar. Se as caixas vierem por via terrestre, o lote mínimo será

de 20 caixas e demorará 4 dias para estarem na fábrica.

O frete aéreo é de $ 100 por caixa, enquanto o terrestre é de $ 10 por caixa.

Qual o meio mais econômico de transporte? A resposta está na análise do que

acontece com o custo de manutenção do estoque.

A necessidade anual da fábrica é de 1200 caixas de placas-mãe. O custo do

transporte é:

Modal aéreo

1.200 x $ 100 = $ 120.000

Modal terrestre

1.200 x $ 10 = $ 12.000

No caso de optarmos pelo transporte aéreo, o lote mínimo é de 5 caixas,

enquanto no terrestre de 20. Para atender o pedido, o estoque máximo da

fábrica de placas-mãe deverá ser de 5 caixas, no primeiro caso, e de 20 caixas

no segundo. Na fábrica de computadores, o estoque máximo também será

idêntico, já que supomos que o descarregamento será imediato e que, quanto

chegar a carga, o estoque estará zerado. Dessa forma, podemos estimar o

estoque médio como sendo a metade do estoque máximo.

Faremos outra suposição: a de que o custo anual de manutenção do estoque é

25% do valor médio das caixas de placas estocadas.

Vamos então à equação do exposto acima:

Custo anual de manutenção do estoque (25%) multiplicado pelo valor unitário

do produto ($ 30.000), multiplicado pelo estoque médio. Veja abaixo em

números:

Modal aéreo

Modal terrestre

Estoque na fábrica 0,25 x 30.000 x 5/2 = $ 0,25 x 30.000 x 20/2 = $

em BH

18.750

75.000

Estoque na fábrica 0,25 x 30.000 x 5/2 = $ 0,25 x 30.000 x 20/2 = $

em SP

18.750

75.000

Outro custo importante para ser calculado é o valor do estoque em trânsito. Isto

pode ser feito multiplicando o custo anual de manutenção do estoque (25%)

pelo valor unitário do produto ($ 30.000) e pelos dias em trânsito (um dia no

caso do frete aéreo e 4 dias no caso do terrestre) e ainda pela necessidade

diária (1200 caixas anuais dividida por 365 dias).

Aéreo

Terrestre

0,25 x 30.000 x 1 x 1200/365 = $ 0,25 x 30.000 x 4 x 1200/365 = $

24.657

98.630

Somando os vários custos temos:

Custos

Transporte

Estoque em BH

Estoque em SP

Estoque em trânsito

Custo total anual

Modal aéreo

$ 120.000

$ 18.750

$ 18.750

$ 24.657

$ 182.157

Modal terrestre

$ 12.000

$ 75.000

$ 75.000

$ 98.630

$ 260.630

Como se vê no exemplo, apesar do custo do transporte aéreo ser 10 vezes

maior do que o custo do terrestre, o custo total da operação é menor usando o

avião.

Capitulo 15 - Processo de compras no setor industrial

A função do departamento de compras é suprir as necessidades da

organização de materiais e serviços. Qualquer atividade industrial precisa de

matérias-primas, componentes, equipamentos e serviços para começar a

operar. Estes insumos precisam estar disponíveis para que o processo tenha

início e devem ser adquiridos na quantidade e qualidade requeridas para que

não haja interrupções na produção.

Para ter lucro o montante apurado em vendas deve ser superior aos custos

incorridos durante todo o processo. Por isso, há muita preocupação com os

custos em todas as etapas, da compra de insumos à entrega ao consumidor.

Compras, neste cenário, é tão importante para a lucratividade do negócio como

o departamento de vendas. Se vendas traz dinheiro para dentro da empresa,

compras procura diminuir as saídas ao máximo. São funções do departamento:

1. Comprar ao menor preço possível, obedecendo os critérios de qualidade

definidos.

2. Obter dos fornecedores as melhores condições de pagamento.

3. Manter um fluxo adequado de produtos e serviços para evitar qualquer

paralisação nas atividades da empresa, em todos os setores, investindo

o mínimo possível.

Para executar eficazmente sua função, o departamento de compras deve ter

uma previsão adequada das necessidades de suprimento e serviços.

A importância do setor de comprar para as empresas vem crescendo nos

últimos anos. O aumento da concorrência nos diversos mercados tem

provocado diminuição das margens de lucro. Desse modo, comprar bem (ou

seja, pagar menos com prazos dilatados) tem sido uma obsessão das

empresas.

Departamento de compras.

De modo geral, os departamentos de compras estão organizados segundo

algumas diretrizes.

1. Ter autoridade formal para comprar.

2. Registrar todas as compras, os preços, os estoques, o consumo e os

fornecedores.

3. Possuir arquivos atualizados de catálogos de produtos e serviços.

4. Pesquisar fornecedores.

5. Buscar novas fontes de fornecimento.

6. Inspecionar as fábricas dos fornecedores.

7. Realizar cotações de preços e atender vendedores.

8. Acompanhar o recebimento e a conferência do material comprado.

9. Manter o estoque mínimo e evitar a obsolescência do material.

10. Cuidar das relações comerciais de modo a não comprometer a saúde

financeira do fornecedor.

11. Procurar padronizar o que for possível.

No caso da empresa possuir mais de uma fábrica, é preciso analisar se o

menor custo será obtido centralizando ou descentralizando as compras. Cada

situação particular, define o que é melhor. Normalmente, a centralização traz

como vantagens:

1. Oportunidade de negociar descontos por quantidade.

2. Qualidade homogênea do material.

3. Controle de estoque.

As compras descentralizadas são preferíveis quando:

1. As distâncias entre a matriz e as filiais são grandes.

2. O tempo de aquisição é menor.

3. Há maior facilidade de diálogo.

Pesquisa. A pesquisa é uma atividade constante do departamento de

compras, seja na busca de fornecedores, de novos produtos, de maior

qualidade de insumo ou até mesmo se o item deve ser comprado ou fabricado

pela própria empresa. Esta atividade pode ser dividida da seguinte forma:

1. Análise econômica. Tendências dos preços dos materiais consumidos

pela empresa e o efeito das variações econômicas sobre os

fornecedores e concorrentes.

2. Análise do custo e preço. Estudos de peças semelhantes, análise de

custo e margens de lucro do fornecedor, investigação sobre métodos

alternativos de fabricação ou mudança nas especificações dos materiais.

3. Estudo dos materiais. Análise das tendências de consumo dos materiais

no curto e longo prazos e variação da demanda, perspectivas para

produtos substitutos mais baratos, mudança nas especificações e nos

padrões.

4. Análise de fornecedores. Seleção dos fornecedores baseada no estudo

das instalações, avaliação de desempenho, análise da situação

financeira.

5. Administrativo. Otimização do registro de informações e preparação de

relatórios.

6. Embalagens e transporte. Localização dos fornecedores e seu efeito

sobre os custos, estudo dos efeitos das embalagens no custo de

manuseio e estocagem.

Por ser um departamento fornecedor dos outros, compras tem intensa relação

com todos os setores da empresa.

As interações que influem diretamente no processo produtivo são com:

1. Produção. Compras e produção possuem o objetivo comum de produzir

com a maior agilidade e menor custo possível.

2. Contabilidade. Todas as compras geram uma série de ações na

contabilidade, por isso é importante haver uma sintonia entre os dois

departamentos.

3. Engenharia. As interações entre os dois departamentos ocorrem nos

assuntos ligados ao projeto e especificações dos produtos.

4. Vendas. É fundamental para o planejamento de compras saber a

previsão de demanda e as variações de previsão no decorrer do tempo.

5. PCP. Planejamento e Controle da Produção, também conhecido pela

sigla PCP, é um departamento que tem um relacionamento

extremamente estreito com compras. Em muitas empresas, esses dois

departamentos estão combinados.

6. Controle de qualidade. Cabe a compras atender todas as especificações

de qualidade requeridas. Ao controle de qualidade cabe testar os lotes

adquiridos para confirmar que as especificações estão sendo atendidas

pelos fornecedores.

A estrutura da empresa é que determina o sistema mais adequado de compras.

Mas as características básicas de operação são comuns a todas as empresas.

É o caso do sistema de várias cotações, normalmente três. Sua finalidade é

encontrar novos fornecedores e conseguir melhores condições de compra, seja

no preço, no prazo ou nos serviços de pós-venda, já que o vencedor será

aquele que apresentar a proposta mais vantajosa para a empresa. Para

participar das cotações, as empresas são previamente selecionadas entre

aquelas com maior credibilidade.

Outra forma de ação é buscar o preço médio do mercado e apresentá-lo aos

fornecedores como forma de garantir um patamar de preço máximo.

Para aprovar fornecedores, cada vez mais empresas estão usando o sistema

de dupla aprovação. Procuram, dessa forma, um melhor julgamento dos

fornecedores e não deixam toda a responsabilidade somente para o

comprador.

A transparência no processo de compra requer que todas as fases da

negociação estejam documentadas e fiquem arquivadas junto com a solicitação

de compra.

A solicitação de compra é o documento interno que dá início ao processo de

compra. Nele está discriminado o que se deve comprar, a quantidade, o prazo

de entrega, local de entrega e sugestões de fornecedores. Na figura a seguir,

temos um modelo da frente e do verso de um tipo de solicitação de compra.

Capitulo 16 – Distribuição e Transporte

O transporte é um dos itens mais importantes no custo total das empresas. A

racionalização dessa operação é vital para o resultado dos negócios. Por isso,

merece atenção especial. Principalmente porque as decisões corretas variam

de empresa para empresa. O que para uma é uma decisão rentável para outra

pode ser um aumento de custo.

No Brasil, o transporte rodoviário responde por mais de 70% das cargas

movimentadas. Existem mais de 6 mil empresas atuando no serviço de

transporte e mais de 300 mil carreteiros autônomos. O modal rodoviário,

porém, não é sempre a melhor alternativa.

Seja qual for o modal de transporte, ele deve reunir três características: custo,

prazo e qualidade. É a análise dessas características que tornam este ou

aquele meio de transporte ideal.

Rodoviário.

O quase monopólio do transporte rodoviário se deve à política de investimento

em estradas, executada por seguidos governos, desde a implantação da

indústria automobilística nacional – apesar da conhecida deficiência das

estradas brasileiras. Outro fator foi a criação do monopólio estatal de

exploração de petróleo, feito pela Petrobrás. E, ainda, a vasta extensão

territorial do país, que tem centenas de municípios que só são alcançados

através de rodovias.

Cerca de 50% da movimentação de carga por via rodoviária é feita por

carreteiros autônomos, donos dos seus caminhões. Esses profissionais alugam

seus serviços para transportadoras e agenciadores de carga.

É o meio usado para transporte de volumes pequenos e produtos de certa

sofisticação, que necessitem de relativa velocidade na entrega.

Ferroviário.

Existem atualmente pouco mais de 29 mil quilômetros de estradas ferroviárias

no Brasil. Estão distribuídas em quatro corredores de exportação:

1. Vitória: destinado a atender o complexo industrial da Companhia Vale do

Rio Doce e a produção agrícola do sul de Goiás e Minas Gerais.

2. Santos: atende ao estado de São Paulo e parte dos estados de Minas

Gerais, Goiás e centro-oeste.

3. Paranaguá: atende aos estados do Paraná, Santa Catarina e Mato

Grosso.

4. Rio Grande: atende à área de influência do Rio Grande do Sul.

Este modal é usado para cargas com volumes relativamente grandes e de

baixo valor unitário. O fator tempo de transporte não é relevante, para esta

escolha.

Marítimo.

O transporte marítimo opera no sistema de oferta e demanda, não possuindo

tabelas fixas de frete. Com exceção dos navios que trabalham para a indústria

de minério e para a indústria siderúrgica, os navios de carga geral procuram

aproveitar a viagem de volta oferecendo preço menor de frete, pois os produtos

transportados substituem o lastro do navio (lastro é o peso que dá estabilidade

ao navio. Se o navio estiver vazio, tanques de lastro são enchidos com água.

Quando está transportando cargas, os tanques de lastro são esvaziados na

proporção do peso da carga).

Os produtos transportados por este modal são de baixo custo unitário ou que

não tenham urgência para a entrega.

Dutoviário.

As principais características do transporte por dutos são os elevados

investimentos iniciais, elevados custos de capital e baixo custo operacional.

O investimento inicial é a principal barreira para a utilização deste modal. Os

tubos usados chegam a representar até metade do custo total. O lançamento

da tubulação é outro item que pode gerar custo altíssimos, devido ao tipo de

solo, clima, relevo etc.

Devido ao alto investimento inicial, os custos de depreciação e financeiros são

também altos.

A grande vantagem do sistema é o baixo custo para a operação.

O transporte por dutos é muito usado para petróleo, gás, água, minérios,

carvão e alguns cereais.

Aéreo.

É o modal mais rápido e também o mais caro. É muito usado para cargas de

alto valor e baixo peso, quando o fator tempo for primordial.

Distribuição.

Os custos e a eficiência da distribuição determinam o sucesso do negócio.

Como vimos no primeiro módulo, existem algumas formas de realizar a