UNIJUÍ – Universidade Regional do Noroeste do Estado do Rio grande do Sul

Curso de Engenharia Mecânica – Campus Panambi

TIAGO RAFAEL WEHRMANN

DIMENSIONAMENTO DE UM MECANISMO PANTOGRÁFICO UTILIZANDO

MÉTODO ANALÍTICO E ELEMENTOS FINITOS

Panambi

2012

TIAGO RAFAEL WEHRMANN

DIMENSIONAMENTO DE UM MECANISMO PANTOGRÁFICO UTILIZANDO

MÉTODO ANALÍTICO E ELEMENTOS FINITOS

Trabalho de conclusão do curso apresentado

para

banca

Engenharia

avaliadora

Mecânica

do

da

curso

de

Universidade

Regional do Noroeste do Estado do Rio

Grande do Sul – UNIJUÍ, como requisito

parcial

para

a

obtenção

Engenheiro Mecânico.

Orientador : Roger Schildt Hoffmann , Msc. Eng

Panambi

2012

do

titulo

de

TIAGO RAFAEL WEHRMANN

DIMENSIONAMENTO DE UM MECANISMO PANTOGRÁFICO UTILIZANDO

MÉTODO ANALÍTICO E ELEMENTOS FINITOS

Trabalho de conclusão da Graduação em Engenharia Mecânica para obtenção do

titulo de Engenheiro Mecânico, na Universidade Regional do Noroeste do Estado do

Rio Grande do Sul – UNIJUÍ.

Banca Examinadora:

............................................................................................................

Prof. Msc. Eng. Roger Schildt Hoffmann –Dceeng (Orientador)

............................................................................................................

Prof. Dr. Eng. Antonio Carlos Valdiero - Dceeng

Panambi,.....de .......................de..........

AGRADECIMENTOS

Agradeço à minha família, em especial aos meus

pais, Reinhard e Temia, minha esposa Cristine e meu filho

Kauã por todo amor, apoio e incentivo que dedicaram a

mim.

Agradeço

ao

meu

professor,

Roger

Schildt

Hoffmann, por acreditar no meu esforço e trabalho e

também por me transmitir sua experiência e seus

conhecimentos nas áreas afins deste trabalho.

RESUMO

Este trabalho relata o dimensionamento dinâmico de um mecanismo

pantográfico através de cálculos analíticos e numéricos com o objetivo de

dimensionar uma estrutura segura e leve. Os cálculos das forças dinâmicas foram

obtidos através da teoria da estática com incremento de um fator que as

transformam em cargas dinâmicas, os cálculos analíticos foram realizados a partir da

teoria de resistência dos materiais, implementados com o auxílio de uma planilha no

software Excel elaborada para este trabalho e os cálculos numéricos foram

realizados com base no método de elementos finitos implementado no software de

elementos finitos Ansys. Para auxiliar o entendimento do trabalho elabora-se a

revisão bibliográfica de resistência dos materiais clássica e do método dos

elementos finitos, essa expondo o conteúdo de forma breve e de fácil entendimento.

Palavras-chaves: Dimensionamento do mecanismo pantográfico, Dimensionamento

analítico, Dimensionamento por elementos finitos.

ABSTRACT

This paper reports the dynamic design of a pantograph mechanism through

static formulation and analytical and numerical calculations in order to design a safe

structure and light structure. The calculations of the dynamic forces were obtained

through the static theory of an increase of a factor that turn them into dynamic loads,

the analytical calculations were based on the theory of strength of materials,

implemented with the aid of a spreadsheet in Excel software developed for this work

and numerical calculations were performed based on the finite element method

implemented in the finite element software Ansys. To assist the understanding of the

work to prepare a literature review of classical strength of materials and finite element

method,

exposing

the

contents

of

this

brief

and

easy

to

understand.

Keyword: Design of the pantograph mechanism, analytical method, Finite element

method

design....………..…………………………………………………………………...

LISTAS DE FIGURAS

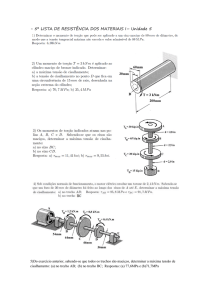

Figura 1: Barra quadrada submetida ao carregamento axial [1] ........................................... 15

Figura 2: Princípio de Saint-Venant [2] ................................................................................ 16

Figura 3: Distribuição de tensão para uma barra retangular com força concentrada [1] ....... 16

Figura 4: Exemplos de geometrias que possuem concentradores de tensão [1] .................. 17

Figura 5: Coeficientes de concentração de tensão para peças tracionadas com furo central

[3] ........................................................................................................................................ 17

Figura 6: Coeficientes de concentração de tensão para peças tracionadas por um eixo no

centro do furo [3].................................................................................................................. 18

Figura 7: Peça submetida à cisalhamento puro [6] .............................................................. 18

Figura 8: Cisalhamento na chapa do suporte (área Ac) [5] ................................................... 19

Figura 9: Peça submetida à cisalhamento e flexão [6] ......................................................... 19

Figura 10: Deformação de uma viga submetida à flexão [1]................................................. 20

Figura 11: Secção da barra submetida à cisalhamento [12] ................................................. 20

Figura 12: Distribuição da tensão de cisalhamento em perfis de secção circular, quadrada e

retangular [1] ....................................................................................................................... 21

Figura 13: Distribuição da tensão de cisalhamento no perfil ‘’I” [1] ....................................... 21

Figura 14: Área de esmagamento [6] ................................................................................... 22

Figura 15: Exemplo de um eixo submetido à torção e flexão [7] .......................................... 23

Figura 16: Distribuição da tensão de cisalhamento devido ao torque [1] .............................. 24

Figura 17: Imagem de uma viga submetida à flexão [12] ..................................................... 25

Figura 18: Diagrama de força cortante [12] .......................................................................... 25

Figura 19: Diagrama de momento fletor [12] ........................................................................ 25

Figura 20: Variáveis para cálculo da inércia [1] ................................................................... 26

Figura 21: Gráfico de Concentração de Tensão [3] .............................................................. 27

Figura 22: Elipse formada pela Eq. de von Mises para um estado plano de tensões [6] ...... 28

Figura 23: Elipses formadas pela Eq. de von Mises para o estado tridimensional [6]........... 29

Figura 24: Comprimento efetivo de flambagem (Lo) [1] ....................................................... 31

Figura 25: Rede de elementos finitos [7] .............................................................................. 35

Figura 26: Círculo com cinco elementos do tipo triângulo [9] ............................................... 36

Figura 27: Dimensões do elemento [9] ................................................................................ 36

Figura 28: Viga prismática em balanço [7] ........................................................................... 39

Figura 29: Deslocamentos e esforços nodais positivos [9] ................................................... 42

Figura 30: Viga dividida em duas partes, possuindo dois elementos e três nós [9] .............. 46

Figura 31: Configuração da matriz de uma viga com mais de um elemento [9].................... 47

Figura 32: Pós-processamento de resultados para visualização [11] ................................... 48

Figura 33: Desenho em perspectiva do mecanismo pantográfico [12] ................................. 49

Figura 34: Desenho em perspectiva da alavanca 01 [12] ..................................................... 50

Figura 35: Desenho em perspectiva da alavanca 02 [12] ..................................................... 51

Figura 36: Mesa elevatória [13]............................................................................................ 52

Figura 37: Push/Pulls [14] .................................................................................................... 52

Figura 38: Movimento do mecanismo pantográfico [12] ....................................................... 53

Figura 39: Fluxograma do dimensionamento analítico do mecanismo [12] .......................... 54

Figura 40: Desenho do mecanismo abaixado com carga no centro de DE [12] ................... 56

Figura 41: Barra BD [12] ...................................................................................................... 57

Figura 42: Barra AE [12] ...................................................................................................... 58

Figura 43: Modelo do mecanismo avaliado no Motion [12] .................................................. 60

Figura 44: Gráfico da força do atuador em relação ao tempo [12] ....................................... 60

Figura 45: Gráfico da força do eixo A em relação ao tempo [12].......................................... 60

Figura 46: Gráfico da força do eixo B em relação ao tempo [12].......................................... 61

Figura 47: Gráfico da força do eixo C em relação ao tempo [12] ......................................... 61

Figura 48: Elevação do pantógrafo x Comprimento do atuador [12]..................................... 63

Figura 49: Força de 1 atuador x comprimento do atuador [12] ............................................. 63

Figura 50: Esbeltez da haste [12] ........................................................................................ 64

Figura 51: Gráfico da tensão versus esbeltez pelo critério de Euler [12] .............................. 65

Figura 52: Gráfico da tensão versus esbeltez pelo critério de vigas curtas e intermediárias

[12] ...................................................................................................................................... 66

Figura 53; Geometria do eixo [12] ........................................................................................ 67

Figura 54: Diagrama de corpo livre do eixo da Figura 53 [12] .............................................. 67

Figura 55; Geometria do eixo [12] ........................................................................................ 72

Figura 56: Diagrama de corpo livre para o eixo da articulação A [12] .................................. 72

Figura 57: Diagrama de corpo livre [12] ............................................................................... 74

Figura 58: Geometria do mancal [12] ................................................................................... 75

Figura 59: Diagrama de corpo livre equivalente [12] ............................................................ 77

Figura 60: Gráfico da variação da reação no eixo B e E, conforme elevação do mecanismo

[12] ...................................................................................................................................... 77

Figura 61: Desenho representativo do eixo de suporte do rolo soldado nos tubos [12] ........ 78

Figura 62: Diagrama de corpo livre [12] ............................................................................... 80

Figura 63: Diagrama de corpo livre da barra AE [12] ........................................................... 83

Figura 64: Diagrama de corpo livre da barra BD [12] ........................................................... 85

Figura 65: Suporte do cilindro [12] ....................................................................................... 86

Figura 66: Fluxograma dos passos das análises em elementos finitos [12] ......................... 90

Figura 67: Resultados da Simulação Numérica da Haste [12] ............................................. 91

Figura 68: Resultados da Simulação Numérica do Atuador [12] .......................................... 92

Figura 69: Condições de contorno do mecanismo pantográfico abaixado [12] ..................... 93

Figura 70: Mapa de tensão do pantógrafo abaixado [12] ..................................................... 94

Figura 71: Mapa de deformações do pantógrafo abaixado [12] ........................................... 94

Figura 72: Mapa de tensões da barra AE (vista superior) [12] ............................................. 95

Figura 73: Mapa de tensões da barra AE (vista inferior) [12] ............................................... 95

Figura 74: Mapa de tensões da barra BD (vista superior) [12] ............................................. 96

Figura 75: Mapa de tensões da barra BD (vista inferior) [12] ............................................... 96

Figura 76: Região de concentração de tensão da barra BD [12] .......................................... 97

Figura 77: Mapa de tensões no suporte do atuador [12] ...................................................... 98

Figura 78: Mapa de tensão no tubo circular [12] .................................................................. 99

Figura 79: Mapa de tensão no tubo circular [12] .................................................................. 99

Figura 80: Mapa de tensão do mancal A [12] .................................................................... 100

Figura 81: Mapa de tensões do mancal A [12] .................................................................. 100

Figura 82: Mapa de tensões no eixo da articulação B e E (pantógrafo abaixado) [12] ....... 101

Figura 83: Mapa de tensões no eixo E para o mecanismo elevado [12] ............................ 102

Figura 84: Mapa de tensões no eixo B para o mecanismo elevado [12] ............................ 102

LISTA DE TABELAS

Tabela 1: Peças que compõem o mecanismo pantográfico [12] .......................................... 49

Tabela 2: Peças que compõem o conjunto alavanca 1 [12] ................................................. 50

Tabela 3: Peças que compõem o conjunto alavanca 2 [12] ................................................. 50

Tabela 4: Características técnicas [12] ................................................................................ 53

Tabela 5: Resultados das reações nos eixos e cilindro [12] ................................................. 59

Tabela 6: Propriedades da haste [12] .................................................................................. 64

Tabela 7: Dados para dimensionamento do eixo C [12] ....................................................... 68

Tabela 8: Dados para dimensionamento da bucha da articulação A [12] ............................. 71

Tabela 9: Dados para dimensionamento do eixo da articulação A [12] ................................ 73

Tabela 10: Dados para dimensionamento do mancal A [12] ................................................ 75

Tabela 11: Dados para dimensionamento do tubo [12] ........................................................ 80

Tabela 12: Dados para dimensionamento das barras [12] ................................................... 82

Tabela 13: Dados para dimensionamento do suporte do atuador [12] ................................. 86

Tabela 14: Resultados do dimensionamento analítico [12] .................................................. 88

13

SUMÁRIO

INTRODUÇÃO .......................................................................................................... 13

1 REVISÃO BIBLIOGRÁFICA .................................................................................. 15

1.1 RESISTÊNCIA DOS MATERIAIS ....................................................................... 15

1.1.1 Carregamento axial ........................................................................................ 15

1.1.2 Tensão de cisalhamento ................................................................................ 18

1.1.3 Tensão de esmagamento............................................................................... 22

1.1.4 Torção ............................................................................................................. 22

1.1.5 Flexão .............................................................................................................. 24

1.1.6 Teoria de falha de von Mises ......................................................................... 27

1.1.7 Tensão admissível ......................................................................................... 29

1.1.8 Flambagem ..................................................................................................... 30

1.2 TEORIA DE ELEMENTOS FINITOS ................................................................... 33

1.2.1 Introdução à teoria de elementos finitos e sua história.............................. 33

1.2.2 Conceito do método de elementos finitos ................................................... 34

1.2.3 Fundamento do método de elementos finitos ............................................. 38

1.2.4 Etapas de uma análise numérica através de um software de MEF............47

2 MECANISMO PANTOGRÁFICO ........................................................................... 49

2.1 PRINCIPAIS COMPONENTES DO MECANISMO PANTOGRÁFICO ................ 49

2.1.1 Componentes que formam o conjunto de alavancas 01............................. 50

2.1.2 Componentes que formam o conjunto de alavancas 02............................. 50

2.2 APLICAÇÕES DO MECANISMO PANTOGRÁFICO .......................................... 51

14

3

DIMENSIONAMENTO

DO

MECANISMO

ATRAVÉS

DE

CÁLCULOS

ANALÍTICOS ............................................................................................................ 54

3.1 DETERMINAÇÃO DA FORÇA DINÂMICA DE ELEVAÇÃO ............................... 55

3.2 CÁLCULO DAS REAÇÕES DO MECANISMO ................................................... 55

3.3 DIMENSIONAMENTO DO ATUADOR ................................................................ 61

3.3.1 Dimensionamento do diâmetro da camisa................................................... 61

3.3.2 Dimensionamento da haste do atuador ....................................................... 62

3.4 DIMENSIONAMENTO DA ARTICULAÇÃO CENTRAL C ................................... 66

3.4.1 Dimensionamento do eixo da articulação C ................................................ 66

3.4.2 Dimensionamento da bucha da articulação C ............................................. 69

3.5 DIMENSIONAMENTO DA ARTICULAÇÃO LATERAL A .................................... 70

3.5.1 Dimensionamento da bucha A ...................................................................... 71

3.5.2 Dimensionamento do eixo do mancal A....................................................... 71

3.5.3 Dimensionamento do mancal A .................................................................... 75

3.6 DIMENSIONAMENTO DO EIXO E e B ............................................................... 76

3.7 DIMENSIONAMENTO DO TUBO DO SUPORTE DO CILINDRO ...................... 80

3.8 DIMENSIONAMENTO DA BARRA AE ................................................................ 82

3.9 DIMENSIONAMENTO DA BARRA BD................................................................ 84

3.10 CÁLCULO DO SUPORTE DO CILINDRO ........................................................ 86

3.11 RESULTADOS OBTIDOS NOS CÁLCULOS ANALÍTICOS .............................. 87

4 SIMULAÇÃO NUMÉRICA PELO MÉTODO DOS ELEMENTOS FINITOS ........... 90

4.1 SIMULAÇÃO NUMÉRICA DE FLAMBAGEM DA HASTE DO CILINDRO........... 91

4.2 SIMULAÇÃO NUMÉRICA DO PANTÓGRAFO ................................................... 92

4.2.1 Tensões na barra AE ...................................................................................... 95

4.2.2 Tensões na barra BD...................................................................................... 96

4.2.3 Tensões no suporte do atuador .................................................................... 97

4.2.4 Tensões no tubo circular ............................................................................... 98

4.2.5 Tensões no mancal A..................................................................................... 99

4.2.6 Tensões no eixo B e E ................................................................................. 101

CONCLUSÃO ......................................................................................................... 104

15

REFERÊNCIAS ....................................................................................................... 106

ANEXO A - Propriedades do aço SAE 1045 cromado ........................................ 108

ANEXO B – Equações algébricas dos momentos de inércias de geometrias

comuns................................................................................................................... 109

ANEXO C – Propriedades das buchas Du do fabricante GGB .......................... 110

ANEXO D – Simulação de deformação do eixo no software AutoCAD

Mechanical ............................................................................................................. 111

ANEXO E – Propriedades do tubo ST 52 ............................................................. 112

ANEXO F – Dimensões dos tubos ST 52 ............................................................. 113

ANEXO G – Propriedades mecânicas dos aços nas condições laminados

normalizados e recozidos..................................................................................... 114

ANEXO H – Cálculo do momento fletor no software AutoCAD Mechanical..... 116

ANEXO I – Propriedades e dimensões dos tubos Dagan .................................. 117

ANEXO J – Propriedades de chapas de aço (Metalgusa) .................................. 118

13

INTRODUÇÃO

Atualmente, empresas nacionais fabricantes de máquinas estão perdendo

parcela de seu mercado para empresas internacionais (principalmente para

empresas do Oriente Médio), isso se deve a diferença de preço entre os produtos,

sendo o preço dos produtos das empresas internacionais mais baixo do que das

empresas nacionais.

O aumento na importação de máquinas e equipamentos gerou nos primeiros

quatro meses de 2011, um déficit comercial de US$ 5,5 bilhões, 33,3% a mais que o

déficit do mesmo período do ano passado, de US$ 4,1 bilhões. Estes números

mostram que as empresas nacionais estão perdendo cada vez mais o mercado,

necessitam tomar medidas urgentes para recuperar a parcela do mercado perdido,

para evitar na pior das hipóteses a falência das empresas mais prejudicadas. [5]

Para as empresas nacionais voltarem a serem competitivas, necessitam

aperfeiçoar seus produtos, o que exige projetos mais inovadores e bem

dimensionados, ou seja, projetos mais eficientes, dimensionados de acordo com as

necessidades do equipamento. Deve-se evitar projetos superdimensionados, que

aumentam o custo do equipamento, principalmente, através do desperdício de

matéria prima, entre elas o ferro que é um recurso finito.

Com base nesse problema, escolheu-se realizar o dimensionamento de um

mecanismo utilizado em várias máquinas, com o objetivo de realizar um projeto bem

dimensionado e seguro, minimizando ao máximo o gasto com matéria-prima e

evitando possíveis falhas da estrutura. O mecanismo escolhido foi um pantógrafo.

Seu pré-dimensionamento será realizado através de cálculos analíticos e

posteriormente comparado com simulações numéricas realizadas pelo método de

14

elementos finitos implementado pelo software Ansys, que gera cálculos mais

precisos para geometrias complexas, devido a simplificações realizadas para

resolver os cálculos analíticos.

A simulação numérica do método dos elementos finitos se trata de uma teoria

de cálculo que discritiza a peça a ser calculada em vários elementos e os calcula

individualmente através de equações diferenciais parciais. Para agilizar estes

cálculos são utilizados softwares de elementos finitos que importam a geometria de

software CAD, aplicam-se as condições de contorno, cargas e dados do material,

que servem de dados de entrada para o software resolver as equações diferenciais

parciais e gerar os resultados, que são apresentados de forma gráfica.

O dimensionamento do mecanismo pantográfico será realizado considerando

constantes suas principais características, como seu comprimento, largura, curso de

elevação, altura abaixada, posição do atuador hidráulico e massa a elevar.

Para alcançar o objetivo deste trabalho, faz-se inicialmente uma revisão de

resistências dos materiais e da teoria de elementos finitos. Na revisão de resistência

dos materiais é revisado carregamentos axiais, cisalhamento, torção, flexão, teoria

de falha de von Mises e flambagem. Na revisão de elementos finitos é apresentado

um exemplo simples de um cálculo, os principais passos e cuidados necessários ao

utilizar os softwares de elementos finitos. Após a revisão, realiza-se o

dimensionamento através de cálculos analíticos a partir da teoria de resistência dos

materiais, implementados com o auxilio de uma planilha no software Excel elaborada

para este trabalho e posteriormente cálculos numéricos através da teoria de

elementos finitos amparada pelo software Ansys, resultando em um projeto

dimensionado de acordo com as exigências de normas que regem equipamentos

que utilizam mecanismos pantográficos, tendo assim um equipamento seguro e sem

desperdício de matéria-prima.

Este trabalho propõem a metodologia de dimensionamento do pantógrafo,

que uma vez amparada em um software de elementos finitos poderia ser aplicada a

vários mecanismos pantográficos com tamanhos diferentes, com as mesmas

condições de contorno, agilizando o processo de dimensionamento do equipamento,

assim reduzindo o custo de desenvolvimento do mesmo e atendendo o cliente com

variedade de características técnicas e agilidade, reduzindo o prazo de entrega do

equipamento.

15

1 REVISÃO BIBLIOGRÁFICA

1.1 RESISTÊNCIA DOS MATERIAIS

1.1.1 Carregamento axial

Carregamento axial se caracteriza a uma peça simétrica de secção qualquer,

sendo submetida a uma força de tração ou compressão, sendo esta força aplicada

no centro da secção transversal em relação à direção da força. A Figura 1 mostra um

exemplo. [1]

Figura 1: Barra quadrada submetida ao carregamento axial [1]

O cálculo da tensão média (tensão normal representada pela letra grega

sigma σ) para carregamento axial, é representado pela Equação (Eq.) (1). Sendo A

igual à área da secção transversal da peça e F a força aplicada [1].

σ

med

=

F

A

(1)

Conforme expresso pela Eq. (1), as tensões normais são uniformemente

distribuídas em qualquer secção transversal ao eixo de uma barra. Porém, esta

suposição não se verifica nas vizinhanças do ponto de aplicação das forças, sendo a

16

determinação dessa tensão um problema estaticamente indeterminável, mas

resolvido pela teoria matemática da elasticidade. [1].

O princípio de Saint-Venant mostra que a tensão nas extremidades da

aplicação da carga P e da fixação possui um acréscimo de tensões provocadas pela

deformação específica superior nesta região, a Figura 2 apresenta a distorção da

malha, já longe da região de aplicação das tensões nota-se que a malha deforma-se

sem distorção (continuam paralelas), sendo nesta região válido o cálculo da tensão

pela Eq. (1). [1]

Figura 2: Princípio de Saint-Venant [2]

Sendo a tensão nos pontos de aplicação da carga sendo determinada por

métodos da matemática avançada ou experimentais, resultando em distribuições de

tensões conforme mostra o exemplo da Figura 3 para um perfil retangular. [1]

Figura 3: Distribuição de tensão para uma barra retangular com força concentrada [1]

17

Como foi visto anteriormente, o valor da tensão nas proximidades da

aplicação da carga concentrada é maior, o mesmo acontece quando a peça possui

descontinuidades como furos e variações bruscas de secção conforme exemplos

clássicos da Figura 4. [1]

Figura 4: Exemplos de geometrias que possuem concentradores de tensão [1]

Os valores dos concentradores de tensão para esses casos foram levantados

com estudos fotoelásticos e com esses foram desenvolvidas várias curvas, conforme

a Figura 5 e Figura 6, onde aplicam-se as relações geométricas das peças e obtémse um fator que multiplicado pela tensão média calculada pela Eq. (1), obtém a

tensão máxima conforme Eq. (2). [1]

Figura 5: Coeficientes de concentração de tensão para peças tracionadas com furo central [3]

18

Figura 6: Coeficientes de concentração de tensão para peças tracionadas por um eixo no centro do

furo [3]

σ

max

=

F

.k

A t

(2)

Sendo a área das geometrias da Figura 5 e Figura 6 calculada pela Eq. (3).

A = (w - d).t

(3)

1.1.2 Tensão de cisalhamento

A tensão de cisalhamento (representada pela letra grega tal

τ ) ocorre quando

a força é aplicada perpendicular ao comprimento da barra conforme representada na

Figura 7. O cisalhamento puro ocorre em situações que não há flexão junto à

mesma, que é o caso mostrado na Figura 7 e Figura 8, pelo fato da lâmina de corte

estar apertada contra os mordentes. [6]

Figura 7: Peça submetida à cisalhamento puro [6]

19

Figura 8: Cisalhamento na chapa do suporte (área Ac) [5]

A tensão de cisalhamento média é calculada pela Eq. (4), onde A é a área da

secção de transversal do comprimento da peça e F é a força aplicada. [6]

τ med = AF

(4)

Porém, se a peça estiver trabalhando com uma pequena folga, conforme

representada por x na Figura 9, essa será submetida à cisalhamento e momento

fletor, assim gerando um estado de tensão diferente ao mostrado na Figura 7. [6]

Figura 9: Peça submetida à cisalhamento e flexão [6]

Sendo assim, o cálculo do cisalhamento em peças submetidas à flexão e

cisalhamento é diferente do mostrado na Eq. (4) (cisalhamento puro), pois o

momento provoca cisalhamento na direção horizontal da peça. Esse fenômeno está

representado na Figura 10, onde podemos ver que há uma deformação nos

elementos superiores da viga em uma direção e nos elementos inferiores na direção

oposta, assim criando uma região de cisalhamento horizontal na viga que possui

maior magnitude no local da linha neutra.

20

Figura 10: Deformação de uma viga submetida à flexão [1]

Esta tensão de cisalhamento é calculada pela Eq. (5), obtida a partir da

integral τ

xy

F

=

I.t

y

∫ ydA . [6]

y1

τ xy = F.Q

I.t

(5)

Sendo F a força aplicada, I a inércia de área aplicada conforme a geometria

da peça, calculada pelas Eq. do anexo B, t a largura da peça conforme mostra a

Figura 11 e o momento estático representado por Q. [6]

Figura 11: Secção da barra submetida à cisalhamento [12]

O momento estático é calculado pela Eq (6). Onde A’ é a área da secção

transversal do ponto de onde se quer obter a tensão até a superfície externa da

peça e y é a distância entre o centróide da secção da peça ao centróide da área A’.

[6]

Q = A'.y

(6)

21

Assim resultando na distribuição de tensão de cisalhamento para perfis de

secção circular, quadrada e retangular conforme Figura 12. [1]

Figura 12: Distribuição da tensão de cisalhamento em perfis de secção circular, quadrada e

retangular [1]

Para os perfis “I” a distribuição da tensão de cisalhamento acontece diferente

dos perfis citados anteriormente, pelo fato da secção em questão possuir uma

variação brusca de largura na sua secção transversal, sendo a maior tensão na

menor largura da peça, conforme mostrado na Figura 13. [1]

Figura 13: Distribuição da tensão de cisalhamento no perfil ‘’I” [1]

O cálculo de cisalhamento realizado através da equação (5) aumenta

aproximadamente 20% a tensão para geometrias com secção quadrada ou circular

em relação ao cálculo realizado através da Eq. (4), porém superior para geometrias

com secção retangular com altura de 4 vezes a sua largura ou perfis como “I” ou

tubos que possuem mudanças bruscas da espessura t, sendo o ponto de maior

22

tensão de cisalhamento no centróide da secção transversal da peça e sua menor

tensão de cisalhamento na superfície da peça, onde o valor é 0. [1]

1.1.3 Tensão de esmagamento

Um pino engastado em suportes com furos como representado na Figura 14,

pode falhar de outros modos além do cisalhamento e do momento. As superfícies

cilíndricas laterais do pino e do furo em contato estão sujeitas à tensão de

esmagamento. Essas tensões tendem a esmagar o furo ou pino ao invés de cortá-lo,

essa tensão de esmagamento é normal representada pela letra grega sigma e pode

ser calculada pela Eq. (1), onde a área é a região de contato entre o furo e o pino,

sendo a área projetada, calculada pela Eq. (7), onde d é o diâmetro do eixo ou do

furo e t a largura da região de contato. [6]

Figura 14: Área de esmagamento [6]

A = d .t

(7)

1.1.4 Torção

A torção é um fenômeno físico que ocorre quando barras são solicitadas por

um movimento em relação ao seu eixo longitudinal, essa situação é comum em

eixos de transmissão em diversos outros elementos de máquinas em que o vetor do

momento aplicado seja paralelo ao eixo longitudinal de um corpo, em vez de ser

transversal a ele, que causaria flexão. Na prática, a maioria dos elementos de

máquinas possuem carregamentos combinados de torção e flexão conforme mostra

a Figura 15, pelo fato da força F se sobrepor no eixo. [6]

23

Figura 15: Exemplo de um eixo submetido à torção e flexão [7]

O torque provoca tensão de cisalhamento no eixo, esse que é representado

pela letra grega tau

τ

e calculado pela Eq. (8). Onde a letra T representa o torque

aplicado sobre a peça, c representa o local onde deseja-se obter a tensão, sendo

seu valor máximo obtido no raio externo da peça, conforme mostra a Figura 16 e J a

inércia polar. [1]

τ = T.c

J

(8)

A inércia polar é calculada através da integral expressa pela Eq. (9) que varia

conforme a geometria da peça; a integral pode ser transformada em Eq. algébrica,

representada pela Eq. (10) para secção transversal de tubos. [1]

(9)

c2 π c1 π

−

2

2

4

J=

4

(10)

24

Figura 16: Distribuição da tensão de cisalhamento devido ao torque [1]

A tensão obtida pela Eq. (8) não é válida para as regiões próximas a

aplicação do torque nem mesmo onde ocorrem variações bruscas de geometria,

pois nestas regiões existem concentradores de tensão, que em casos clássicos

podem ser obtidos por curvas semelhantes às mostradas Na seção 1.1.1, porém

para o torque. Como não terá aplicação para os casos clássicos no mecanismo

utilizado, não será feita a revisão desses itens. [1]

1.1.5 Flexão

Os fenômenos físicos denominados por flexão consistem em peças

submetidas a carregamentos transversais ao seu comprimento, esse tipo de peça

chama-se viga. Para facilitar o estudo da tensão encontrada nessas peças, supõe-se

que essas sejam submetidas somente a esforços de flexão, essa suposição é

chamada de flexão pura. A maioria das vigas reais também é submetida a

carregamentos de cisalhamento combinado com flexão. Nesses casos, devem-se

submeter às peças aos cálculos de uma teoria de falha, para se calcular uma tensão

normal equivalente ao carregamento combinado. Existem várias teorias, tanto para

materiais frágeis e dúcteis, algumas mais conservadoras, entre elas escolhe-se a

teoria da energia de distorção conhecida como a teoria de von Mises, pelo fato de

ser a mais precisa para materiais dúcteis,o que será visto na seção 1.1.6. [6]

A Figura 16 mostra uma viga submetida à flexão pela força F perpendicular ao

seu comprimento, essa força na sua posição atual causa o diagrama da força

cortante mostrado na Figura 18, que é utilizado para calcular a tensão de

cisalhamento e a Figura 19, o diagrama de momento fletor resultante das condições

de contorno da viga, usado para calcular a tensão normal de flexão pura nesta peça.

25

Figura 17: Imagem de uma viga submetida à flexão [12]

Figura 18: Diagrama de força cortante [12]

Figura 19: Diagrama de momento fletor [12]

26

A tensão normal ocasionada pela flexão pura pode ser calculada através da

Eq. (11), onde M é o momento fletor obtido no cálculo do diagrama de momento

fletor, c é a distância do centróide da secção transversal até a superfície mais

afastada do centróide e I a inércia de área, calculada para cada secção conforme

integral mostrada na Eq. (12), e representadas pelas equações algébricas do anexo

B. [1]

σ=

M.c

I

(11)

(12)

Figura 20: Variáveis para cálculo da inércia [1]

A tensão resultante do cálculo para Eq. (11) não é válido para regiões onde

ocorrem

variações

bruscas

da

geometria,

pois

nesses

pontos

ocorrem

concentradores de tensão, que podem ser obtidos para os casos clássicos através

da interpretação de um gráfico específico para o tipo de geometria e carregamento

das peças, com a entrada de parâmetros das características geométricas, para

obter-se o kt, que multiplicado pela tensão resulta na tensão máxima na peça. [1]

Logo a seguir observa-se o gráfico de concentração de tensão na Figura 21

para um eixo escalonado com raio de adoçamento, submetido ao carregamento de

flexão, usado para se obter o concentrador de tensão kt. [1]

27

Figura 21: Gráfico de Concentração de Tensão [3]

Então calcula-se a tensão máxima pela Eq. (13).

σ max =

M.c

.k t

I

(13)

1.1.6 Teoria de falha de von Mises

Como existem situações envolvendo tensões combinadas de normal e de

cisalhamento no mesmo ponto, necessita-se definir uma tensão equivalente que

possa ser usada para representar a combinação de tensões. A utilização da energia

de distorção (von Mises) nos dá um bom meio para fazê-lo para materiais dúcteis. A

tensão equivalente de von Mises é definida como a tensão de tração uniaxial que

criaria a mesma energia de distorção que é criada pela combinação atual das

tensões aplicadas. [6]

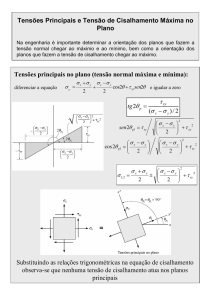

Para se obter a tensão de von Mises para um estado plano de tensões é

necessário primeiramente calcular as tensões máximas e mínimas obtidas pelos

diversos carregamentos que a peça foi submetida. A tensão máxima é mostrada

pela Eq.(14) e a tensão mínima é mostrada pela Eq. (15). [6]

σ max = σ 1 =

σx + σy

2

σx - σy

+

2

2

+ τ xy

2

(14)

28

σ min = σ 3 =

σx + σy

2

σx - σy

−

2

2

+τ 2

xy

(15)

Após calculada a tensão σ1 e σ3, aplicam-se os resultados obtidos na Eq.

(16), para calcularmos a tensão von Mises, sendo σ2 = 0 por se tratar de um estado

plano de tensão. [6]

σ

VM

= σ ² − σ .σ + σ ²

1

1

3

3

(16)

A equação (16) para um estado plano de tensões descreve uma elipse

mostrada na Figura 22, onde as tensões σ1 e σ3 devem estar no interior da mesma

para prevenir a falha sob escoamento para carregamentos estáticos. [6]

Figura 22: Elipse formada pela Eq. de von Mises para um estado plano de tensões [6]

Para obter a tensão de von Mises para um estado tridimensional usa-se a Eq.

(17), essa escreve um cilindro circular inclinado nos eixos σ1, σ2 e σ3, no qual cada

um dos 3 planos mostrados possui o ângulo de Euler de 45°, como mostra a Figura

23, sendo o seu interior uma região segura contra o escoamento com a combinação

de tensões. [6]

29

σ VM =

(σ x −σ y)² + (σ y −σ z)² + (σ z − σ x )² + 6(τ xy ² + τ yz ² + τ zx ²)

2

(17)

Figura 23: Elipses formadas pela Eq. de von Mises para o estado tridimensional [6]

O critério também é válido nos casos de peças submetidas à tensão de

cisalhamento puro, onde as tensões principais σ1=σ3=τ e σ2=0, resultando na tensão

de von Mises de mesmo valor que a tensão de cisalhamento, ocasionando a ruptura

na região da elipse representada pelos pontos A e B, conforme mostra

anteriormente a Figura 22. Para encontrar os valores admissíveis para os pontos A e

B aplica-se a Eq. (18). [6]

σ1 =

σe

3

(18)

Com base na Eq, (18), chega-se na Eq. (19), que define a tensão de

escoamento do material para cisalhamento.

τ e = σ e 0,577

(19)

1.1.7 Tensão admissível

A tensão admissível do material significa a capacidade do mesmo suportar

determinada tensão com segurança, devido a fenômenos não avaliados como a

fadiga dos materiais, essa é calculada pela Eq. (20) para os casos de tensão normal

e pela Eq. (21) pelos casos de tensão de cisalhamento. [6]

30

σ adm =

τ adm

=

σe

cs

(20)

τe

(21)

cs

Onde cs é o coeficiente de segurança que contempla, por exemplo, a perda

de resistência do material, a fadiga, garantindo uma vida mais longa para o

equipamento.

O

coeficiente

recomendado

pela

norma

EN

1570

(Safety

Requirements for Lifting Tables) que está sendo utilizada para dimensionar o

mecanismo é de 1,52.

1.1.8 Flambagem

Nas seções anteriores verificam-se teorias usadas para dimensionamento de

componentes estruturais, de modo que a carga não atinja valores superiores a sua

tensão de escoamento, nesta seção apontam-se critérios usados para dimensionar

estruturas prismáticas submetidas à compressão como por exemplo pilares para que

formem estruturas estáveis, ou seja, sua capacidade para suportar uma dada carga,

sem sofrer uma brusca mudança em sua configuração. Esse fenômeno é conhecido

como flambagem. [1]

Existem várias teorias que abordam este assunto, dessas foram escolhidas as

teorias mais indicadas para este trabalho, estas foram as de Euler, usadas para

vigas longas e a teoria empírica elaborada a partir de testes práticos para colunas

curtas e intermediárias, recomendadas pela American Institute Of Steel Construction

(AISC) para perfis de aço.

Para dimensionarmos uma peça prismática submetida à compressão,

inicialmente necessita-se calcular o comprimento efetivo da peça devido às

condições de contorno, conforme mostra a Figura 24. No qual L é o comprimento da

peça e Lo o comprimento efetivo. [1]

31

A: Uma extremidade

engastada e outra livre

C: Articulada

engastada

B: Biarticulada

D: Biengastada

Figura 24: Comprimento efetivo de flambagem (Lo) [1]

Posterior ao cálculo do comprimento efetivo, calcula-se o raio de giração da

peça, essa é calculada pela Eq. (22). Neste I é a menor inércia de área da secção

transversal da peça e A a área da mesma. [1]

r=

I

A

(22)

Feito isso, calcula-se a esbeltez da viga, essa é calculada pela Eq. (23), onde

Lo é o comprimento efetivo e r o raio de giração. [1]

λ=

Lo

r

(23)

Após achar a esbeltez, calcula-se o fator Cc pela equação (24), que

comparado com a esbeltez nos indica a metodologia de cálculo usada para obter a

tensão crítica. Sendo E, o módulo de elasticidade longitudinal do material conhecido

como módulo Yong e σe a tensão de escoamento do material. [1]

Cc =

2π ²E

σe

(24)

32

Para utilizar a metodologia de cálculo descrita por Euler, o valor da esbeltez

deve ser maior igual ao fator Cc e inferior e igual a 200, sendo assim utiliza-se a Eq.

(25) para calcular a tensão crítica de flambagem.

σ cr = π²E

Cc ≤ λ ≤ 200 :

λ²

(25)

Conhecendo a tensão crítica de flambagem determina-se a tensão admissível

para a viga através da Eq. (26), onde aplica-se o coeficiente de segurança 1,92

indicado pela AISC.

σ adm =

σ cr

1,92

(26)

Caso o critério da Eq. (25) não for atendido, deve-se usar a teoria para vigas

curtas e intermediárias, sendo o cálculo da tensão crítica expresso pela Eq. (27).

λ ≤ Cc ≤ 200 :

σcr = σ e .1−

λ²

2 Cc²

(27)

Para dimensionamento necessita-se saber a tensão admissível, que se

resume na divisão da tensão crítica pelo coeficiente de segurança, porém no caso

de vigas intermediárias e curtas o coeficiente de segurança não é constante como

no caso de Euler, necessita-se calcular a mesma. Essa é calculada pela Eq. (28).

CS =

5 3 λ 1 λ

+ .

− .

5 8 Cc 8 Cc

(28)

Após calcular o coeficiente de segurança, já se têm dados suficientes para

calcular a tensão admissível pela Eq. (29).

σ adm =

σ cr

CS

(29)

33

Sabendo a tensão admissível para a peça devido ao material e as condições

de contorno que a mesma vai ser submetida já se têm condições de dimensionar a

mesma para carregamento axial. Para isso calcula-se a tensão provocada pela

carga aplicada conforme a Eq. (1), na qual a tensão provocada pela carga não deve

ser superior à tensão admissível calculada pela Eq. (26) ou (29), que depende do

critério que a peça se enquadra devido a sua esbeltez.

1.2 TEORIA DE ELEMENTOS FINITOS

1.2.1 Introdução à teoria de elementos finitos e sua história

Diversos tipos de problemas físicos que são encontrados nas ciências e nas

engenharias são descritos matematicamente na forma de equações diferenciais

ordinárias e parciais. A solução exata usualmente é fruto de um método de solução

analítica encontrado através de métodos algébricos e diferenciais aplicados a

geometrias e condições de contorno particulares; a aplicação generalizada dos

métodos analíticos para diferentes geometrias e condições de contorno torna

impraticável ou até mesmo impossível a obtenção de soluções analíticas exatas. O

chamado Método dos Elementos Finitos (MEF) consiste em diferentes métodos

numéricos que aproximam a solução de problemas de valor de fronteira descritos

tanto por equações diferenciais ordinárias quanto por equações diferenciais parciais

através da subdivisão da geometria do problema em elementos menores, chamados

elementos finitos, nos quais a aproximação da solução exata pode ser obtida por

interpolação de uma solução aproximada. [8]

O MEF foi originalmente concebido pelo matemático Courant à época da II

Guerra Mundial através da publicação de um artigo em 1943. Como nessa época

ainda não haviam sido desenvolvidos computadores capazes de realizar uma

grande quantidade de cálculos matemáticos, o método matemático foi ignorado pela

academia durante vários anos. [8]

Na

década

de

1950,

engenheiros

e

pesquisadores

envolvidos

no

desenvolvimento de aviões a jato na Boeing iniciaram os primeiros trabalhos práticos

no estabelecimento do MEF aplicados à indústria aeronáutica. M. J. Turner, R. W.

Clough, H. C. Martin e L. J. Top ppublicaram em 1956, um dos primeiros artigos que

34

delinearam as principais ideias do MEF, entre elas a formulação matemática dos

elementos e a montagem da matriz de elementos. Mas, no artigo ainda não se fazia

referência ao nome “elementos finitos” para designar os elementos de discretização

da geometria do problema físico. O segundo co-autor do artigo, Ray Clough era na

época, professor em Berkeley que descreveu o método com o nome de “método dos

elementos finitos” num artigo publicado subsequentemente. Os seus trabalhos

deram início a intensas pesquisas em Berkeley por outros professores, entre eles E.

Wilson e R. L. Taylor, juntamente com os estudantes de pós-graduação T. J. R.

Hughes, C. Felippa e K. J. Bathe. Durante muitos anos, Berkeley foi o principal

centro de pesquisa em MEF. Essas pesquisas coincidiram com a rápida

disseminação de computadores eletrônicos nas universidades e institutos de

pesquisas, que levaram o método a se tornar amplamente utilizado em áreas

estratégicas à segurança americana durante o período da Guerra Fria, tais como

pesquisa nuclear, defesa, indústria automotiva e aeroespacial. [8]

1.2.2 Conceito do método de elementos finitos

O método dos elementos finitos surgiu como uma nova possibilidade para

resolver problemas da teoria da elasticidade, superando as dificuldades e problemas

inerentes aos métodos de Rayleigh-Ritz, Galerkin, diferenças finitas, ponderados e

outros. [7]

Nos dois primeiros métodos, nem sempre é fácil de obter funções

aproximadas que satisfaçam as condições de contorno irregular e saber se elas se

aproximam da função exata. [7]

Além disso, para melhorar a precisão dos resultados é preciso considerar

sempre funções de ordem superior às anteriormente propostas, o que torna o

cálculo muito trabalhoso e em certos casos, até infactível. [7]

O método de elementos finitos comumente utilizado é baseado no método de

Rayleigh-Ritz e prevê a divisão do domínio de integração, contínuo, em um número

finito de pequenas regiões denominadas elementos finitos, tornando o meio contínuo

em discreto, como mostrado no elemento hachurado da Figura 25. [7]

35

Figura 25: Rede de elementos finitos [7]

A essa divisão dá-se o nome de rede de elementos finitos. A malha desse

reticulado pode ser aumentada ou diminuída variando o tamanho dos elementos

finitos. Os pontos de intersecção das linhas dessa rede são chamados de nós. [7]

1.2.2.1.Exemplo de um cálculo simples através do método de elementos finitos

Irá se tentar expor abaixo, a ideia básica do método dos elementos finitos

através do seguinte exemplo:

Considerando o problema de determinação da área de um círculo de raio R

representado por um conjunto de triângulos conforme mostra a Figura 26, a área

aproximada do círculo será a soma das áreas dos triângulos usados na

representação do círculo. Embora esse exemplo possa parecer trivial, todavia ele

ilustra várias ideias e passos envolvidos no método dos elementos finitos. [9]

A resolução do problema será representada nos passos 1 e 2:

1 - Discretização do elemento finito: Primeiro, a região contínua (o círculo) é

representado por um conjunto de n elementos, que nesse caso são triângulos. Cada

subregião é chamada de elemento. O conjunto de elementos é chamado de malha

de elementos finitos. Nesse caso, discretiza-se o círculo em uma malha de cinco

triângulos (n=5). Desde que todos os elementos tenham o mesmo tamanho, a malha

é considerada uniforme. [9]

36

Figura 26: Círculo com cinco elementos do tipo triângulo [9]

Figura 27: Dimensões do elemento [9]

2 - Equação dos elementos: Agora define-se a equação que nos possibilita o cálculo

da propriedade desejada do elemento, no caso a área mostrada na Figura 26. O

cálculo é realizado inicialmente com as relações geométricas do elemento, onde n é

o número de elementos que compõem o círculo. [9]

θ = 2π/n

(30)

b = R.senθ/2

(31)

h = R.cosθ/2

(32)

1

ae = 2. b.h

2

(33)

37

A incógnita ae é a área de um elemento triangular que compõe o círculo. Temse então para o elemento ae.

ae =

R²

2π

sen.

2

n

(34)

Onde R é o raio do círculo. Então, a área aproximada do círculo é a soma dos

n elementos. Dentro desse contexto, é válido dizer que conforme vai-se aumentando

o número de elementos da malha, obtêm-se cada vez resultados mais próximos ao

real. Assim sendo, quando tendermos n ao infinito iremos aproximar em muito o

resultado ao resultado obtido pela fórmula padrão para o cálculo de área de círculos

(A= π R²). [9]

Ao invés de buscar uma função admissível que satisfaça as condições de

contorno para todo o domínio, no método dos elementos finitos, as funções

admissíveis são definidas no domínio de cada elemento finito. [7]

Para cada elemento i, é montado um funcional Пi que, somado aos dos

demais elementos finitos, formam o funcional П para todo o domínio, mostrado na

Eq. (35). [7]

(35)

Para cada elemento i, a função aproximada é formada por variáveis referidas

aos nós do elemento (parâmetros nodais) e por funções denominadas de funções de

forma. Assim, a função aproximação v tem a forma mostrada na Eq. (36), onde aj

são os parâmetros nodais e Φj as funções de forma. [7]

(36)

O funcional П fica expresso pela Eq. (37).

38

(37)

A condição de estacionaridade gera, como no método de Rayleigh-Ritz, um

sistema de equações algébricas lineares, conforme a mostrada pela Eq. (38). [7]

(38)

A solução do sistema de Eq. (38) dá os valores dos parâmetros nodais aj que

podem ser deslocamentos, forças internas, ou ambos, dependendo da formulação

do método dos elementos finitos que se utiliza. [7]

Se o campo deslocamento é descrito por funções aproximadas e o princípio

da mínima energia potencial é empregado, as incógnitas são as componentes dos

deslocamentos nodais e o método dos elementos finitos é denominado modelo dos

deslocamentos ou método dos elementos finitos, método da rigidez. [7]

Se o campo de tensões ou esforços internos é representado por funções

aproximadas, as incógnitas são tensões ou esforços internos nodais e o método dos

elementos finitos é denominado modelo das forças ou método dos elementos finitos,

modelo da flexibilidade, sendo utilizado o princípio da mínima energia complementar.

[7]

Nos métodos mistos, as funções aproximadas são expressas em termos de

deslocamentos e forças internas ou tensões são derivados de variacionais

generalizadas, como o princípio de Reissner.[7]

1.2.3 Fundamento do método de elementos finitos

Conforme a viga prismática da Figura 28, da qual se quer determinar a flecha

e a rotação da extremidade livre, são conhecidos a carga uniforme q, o comprimento

l da viga, o módulo Young E e o momento de inércia I da secção da viga. [7]

Para resolver este problema com o método de Rayleigh-Ritz, adota-se, por

exemplo, para representar as deflexões do eixo baricêntrico da viga, a função

aproximada da Eq. (39). [7]

39

v(x) = a 1 + a 2 x + a 3 x 2 + a 4 x 3

(39)

Figura 28: Viga prismática em balanço [7]

As condições de contorno para esse caso são: se v(0)=0 então a1=0 e se

v´(0)=0 então a2=0

Logo, aplicando-se as condições de contorno na Eq. (39), resulta na Eq. (40).

[7]

v(x) = a 3 x 2 + a 4 x 3

(40)

Sabendo que v(l)=-fev’(l)=-θ,onde F é a deflexão e θ a rotação na

extremidade livre da viga, tem-se o sistema de Eq. mostradas na Eq. (41) e (42).[7]

a 3l2 + a 4 l3 = −f

(41)

2.a 3 l + 3.a 4 l 2 = −θ

(42)

Resolvidas, fornecem as Eq. (43) e (44).

a3 =

θ 3f

−

l l2

(43)

40

a4 =

2f

l3

−

θ

l2

(44)

Então v(x) passa a ser escrita conforme mostrado na Eq. (45).

2x 3 3x 2

v (x) =

−

3

l

l2

3

2

.f + x − x .θ .l

2

l3

l

(45)

Introduzindo a coordenada adimensional ξ = x/l, a igualdade acima fica

expressa pela Eq. (46).

v (ξ ) = 2ξ 3 − 3ξ 2 .f + ξ 2 − ξ 3 .θ .l

(46)

Nota-se que a função aproximada agora é diretamente dependente das

incógnitas do problema, ou seja, de f e θ.

A energia potencial total para o caso é dada pela Eq. (47).

(47)

Derivando duas vezes a igualdade (46) e introduzindo-a em (47), obtém-se a

Eq. (48). [7]

(48)

A condição de estacionaridade do funcional anterior exige as condições

mostradas pelas Eq. (49) e (50), essas são obtidas após integrarmos a Eq. (48),

para o intervalo de 0 a 1, e derivamos ela parcialmente em relação a f e θ. [7]

41

(49)

(50)

A solução desse sistema de Eq. nos fornece a Eq. (51).

(51)

Vê-se então, que a função aproximada pode ser expressa em função das

incógnitas do problema, ao invés do parâmetro de deslocamentos ai. [7]

Admitindo que a deflexão e a rotação na extremidade sejam representadas

por v1 e θ1, respectivamente, e na extremidade livre por v2 e θ2, respectivamente,

como mostra a Figura 29, a função aproximada pode ser escrita como mostra a Eq.

(52). [7]

(52)

Sendo:

e

Nota-se que a igualdade da Eq. (52) é a expansão do somatório da igualdade

da Eq. (36), sendo Φ1 as funções de forma e v1 e θ1 os parâmetros nodais. [7]

As outras duas funções: Φ1(ξ) e Φ2(ξ) são indeterminadas, já que v1=0 e θ1=0

para o problema em análise. [7]

42

Figura 29: Deslocamentos e esforços nodais positivos [9]

Mas admitindo valores não nulos para v1 e θ1 e deixando para impor as

condições de contorno mais adiante, as funções Φ1(ξ) e Φ2(ξ) podem ser

determinadas. Basta voltar à igualdade da Eq. (39) e fazer:

se v(0) = v então : a = v

1

1

1

se v' (0) = θ então : a = θ

1

2

1

se v(l) = v então : v = v + θ .l + a .l2 + a .l3

2

2

1

1

3

4

se v' (l) = θ então : θ = θ + 2a .l + 3a .l2

2

2

1

3

4

Os valores de a3 e a4 são obtidos resolvendo esse sistema de quatro Eq. e

quatro incógnitas:

a =

(

3. v − v

3

2

l

2

1

)- θ

2

+ 2θ

1

l

θ

2

e

a =

(

2. v − v

4

1

l

3

2

)- θ + θ

1

l

2

2

Resulta, então, a função aproximada da Eq. (53)

(53)

Assim, tem-se:

43

Matricialmente pode-se exprimir a igualdade da Eq. (52), como na Eq. (54).

Onde Φ é a matriz das funções de forma e V o vetor das componentes dos

deslocamentos nodais ou incógnitas nodais. [7]

(54)

Observar que as funções de forma têm valor unitário nos pontos onde se

determinam as incógnitas e nulo nos demais. Por exemplo: no ponto 1 tem-se:

E no ponto 2:

Derivando duas vezes a igualdade da Eq. (53), obtém-se a Eq. (55).

(55)

Ou em forma matricial, mostrado na Eq. (56):

v' ' (ξ ) = Bv

(56)

Substituindo a Eq. (55) no funcional que representa a energia potencial total,

tem-se:

44

Efetuando o quadrado e integrando obtém-se:

A minimização desse funcional é realizada derivando-o em relação às

incógnitas v1, θ1, v2 e θ2, já denominadas incógnitas nodais, uma vez que se passa a

chamar de nós os pontos 1 e 2 da viga. [7]

Dessa maneira, obtém-se o seguinte sistema de equações mostrado nas Eq.

(57). [7]

(57)

Simplificando e escrevendo matricialmente, obtém-se a matriz da Eq. (58).

(58)

Onde temos a forma mostrada na Eq. (59).

k.v = r

(59)

45

Impondo, agora, as condições de contorno: v1 = θ1 = 0, o sistema de Eq. (58)

se reduz à matriz mostrada na Eq. (60), cuja a solução conduz aos valores já

determinados para f e θ respectivamente. [7]

(60)

Uma outra maneira de resolver o sistema de Eq. (58) consiste em anular as

linhas e colunas relativas a v1 e θ1 (1ª e 2ª) da matriz quadrada e substituir os dois

primeiros termos da diagonal por 1 e anular os dois primeiros termos do vetor do

lado direito da igualdade, resultando na matriz da Eq. (61), cuja a solução leva aos

valores de v2 e θ2. [7]

Deve-se notar que a matriz quadrada da Eq. (58) é simétrica e estas

propriedades independem do problema analisado. [7]

(61)

Basta analisar as igualdades da Eq. (57) e verificar, por exemplo, que

a) Na primeira igualdade, o coeficiente θ1, obtido com ∂ ∏ ∂v , é igual ao

1

coeficiente de v1 obtido de ∂ ∏ ∂θ da segunda igualdade; [7]

1

b) Na terceira igualdade, o coeficiente v1, obtido com ∂ ∏ ∂v , é igual ao

2

coeficiente de v2 da primeira igualdade, obtido de ∂ ∏ ∂v ; [7]

1

46

Figura 30: Viga dividida em duas partes, possuindo dois elementos e três nós [9]

Generalizando o caso da Figura 28, para quando tivermos 3 ou mais nós

conforme Figura 30, temos a matriz abaixo: [7]

Se a viga da Figura 28 for dividida em n elementos (de tamanhos diferentes),

o sistema de Eq. que resulta, procedendo de maneira análoga ao que foi feito com a

viga para dois elementos e é esquematizado na Figura 31. [7]

47

Figura 31: Configuração da matriz de uma viga com mais de um elemento [9]

1.2.4 Etapas de uma análise numérica através de um software de MEF

De forma genérica, a modelagem através do MEF possui etapas operacionais

bem definida, conforme descrito abaixo: [10]

1. Descrição geométrica da região do espaço considerado (modelo do CAD).

2. Geração de uma malha de elementos interconectados por nós.

3. Definição de equações diferenciais parciais (EDPs) e respectivas condições

de contorno (ou iniciais, ou ambas) que regem o problema.

4. Solução numérica do sistema algébrico resultante.

5. Pós-processamento de resultados para visualização, conforme, Figura 32.

48

Figura 32: Pós-processamento de resultados para visualização [11]

Essas etapas de operação podem ser executadas por diferentes programas

de modo independente. Por exemplo, um modelo de um componente mecânico feito

numa ferramenta de CAD – Computer Aided Design – pode ser fornecido a um

programa de geração de malhas, que por sua vez pode gerar a entrada para um

programa que contenha um núcleo de solução numérica (solver) e finalmente, o

resultado

obtido

pelo

solver

pode

ser

visualizado

numa

ferramenta

de

processamento gráfico. [10]

Recentemente, embora o desenvolvimento tecnológico tenha trazido avanços

notáveis para o MEF – sobretudo na capacidade de cálculo dos desktops, cujo

desempenho atual é compatível ao que só estações de trabalho poderiam alcançar

até poucos tempos anos atrás – essa técnica não é uma resposta mágica para todos

os tipos de problemas descritos por EDPs. Problemas como hiper-rigidez numérica,

erros de aproximação, má qualidade da malha e má escolha de condições iniciais e

de contorno por parte do usuário podem resultar em péssimas interpretações de

análises pelo uso incipiente do MEF. Ainda assim, mesmo que adequadamente

submetido a validações em problemas reais, o MEF tem se demonstrado uma

ferramenta de engenharia excepcionalmente poderosa. Dessa forma, observa-se

que o conhecimento das bases teóricas do método é um fator determinante para o

bom ou mau uso de tal ferramenta [10].

49

2 MECANISMO PANTOGRÁFICO

O mecanismo pantográfico é usado em máquinas para elevar cargas ou até

mesmo empurrar cargas, esse tem a característica de possuir um elevado curso sem

a necessidade de estruturas para guiar o seu movimento.

2.1 PRINCIPAIS COMPONENTES DO MECANISMO PANTOGRÁFICO

O mecanismo pantográfico é formado pelas peças descritas na Tabela 1 e

representadas na Figura 33.

Tabela 1: Peças que compõem o mecanismo pantográfico [12]

Item

01

02

03

05

06

07

08

09

11

Descrição

Conjunto alavanca 1

Conjunto alavanca 2

Conjunto eixo central

Bucha maior

Rolo

Conjunto eixo do atuador

Bucha menor

Atuador hidráulico

Conjunto eixo lateral

Figura 33: Desenho em perspectiva do mecanismo pantográfico [12]

50

2.1.1 Componentes que formam o conjunto de alavancas 01

Os componentes que formam o conjunto alavanca 01 da Figura 34 são

mostrados na Tabela 2.

Item

01

02

03

04

05

06

Tabela 2: Peças que compõem o conjunto alavanca 1 [12]

Descrição

Alavanca

Mancal lateral

Eixo

Mancal central

Tampa

Tampa

Figura 34: Desenho em perspectiva da alavanca 01 [12]

2.1.2 Componentes que formam o conjunto de alavancas 02

Os componentes que formam o conjunto alavanca 02 da Figura 35 são

mostrados na Tabela 3.

Tabela 3: Peças que compõem o conjunto alavanca 2 [12]

51

Item

01

02

03

04

05

06

07

08

09

Descrição

Alavanca

Mancal Lateral

Eixo

Mancal Central

Tampa

Tampa

Tubo suporte do atuador

Suporte

Reforço

Figura 35: Desenho em perspectiva da alavanca 02 [12]

2.2 APLICAÇÕES DO MECANISMO PANTOGRÁFICO

O mecanismo pantográfico possui várias aplicações em máquinas, entre

essas aplicações as que se destacaram foram às empregadas em máquinas para

manipulação de cargas, como mesas elevatórias e Push/Pulls.

A mesa elevatória mostrada na Figura 36 é utilizada para movimentar cargas

na vertical, sendo empregadas em tarefas de elevação de cargas entre pavimentos

de fábricas, no carregamento de cargas em veículos e em linhas de produção, onde

essa é usada para manter a carga sempre a uma altura ergonômica para o

operador.

52

Figura 36: Mesa elevatória [13]

O Push/Pulls mostrado na Figura 37, é acoplado a uma empilhadeira e

utilizado como acessório para a mesma, agilizando o processo de manipulação de

cargas, o pantógrafo utilizado no Push/Pulls possui movimentos horizontais, com a

função de puxar a carga sobre os fardos e empurrar a mesma, agilizando o

transporte e eliminando a utilização de pallet.

Figura 37: Push/Pulls [14]

2.3 CARACTERÍSTICAS TÉCNICAS

O dimensionamento do mecanismo pantográfico será realizado considerando

que ele se movimentará na vertical e seja submetido a forças na mesma direção,

conforme a Figura 38.

53

Figura 38: Movimento do mecanismo pantográfico [12]

As características técnicas desejadas para o mecanismo estão na Tabela 4.

Estas serão utilizadas para realizar o dimensionamento da estrutura que compõe o

pantógrafo.

Tabela 4: Características técnicas [12]

Descrição

Massa a elevar (m)

Curso de elevação

Comprimento da Alavanca (L1)

Largura máxima do pantógrafo

Acionamento por atuadores hidráulicos

Ângulo θ1

Ângulo θ2

L2

L3

L4

Valor

2500 kg

1500 mm

2210 mm

1465 mm

2 peças

5,82 °

19,00 °

1105 mm

252 mm

112 mm

54

3

DIMENSIONAMENTO

DO

MECANISMO

ATRAVÉS

DE

CÁLCULOS

ANALÍTICOS

Com base nas características técnicas exigidas, inicia-se o dimensionamento

dinâmico do equipamento através dos cálculos da estática e de cálculos analíticos

realizados através da teoria de resistência dos materiais com o intuito de modelar

este no Software Solid Works para posteriormente realizar os cálculos de elementos

finitos do mesmo implementado através software Ansys. O dimensionamento

analítico segue a seqüência mostrada no fluxograma da Figura 39.

Figura 39: Fluxograma do dimensionamento analítico do mecanismo [12]

55

3.1 DETERMINAÇÃO DA FORÇA DINÂMICA DE ELEVAÇÃO

O mecanismo pantográfico adotado possui capacidade de elevar a massa de

2500 kg. Para saber a força necessária para elevar essa carga, deve-se realizar os

cálculos dinâmicos do mecanismo, como não se têm todas as dimensões e massas

do mecanismo definidas, não conseguimos calcular a inércia de massa do mesmo

para realizar os cálculos dinâmicos. Então se buscou na norma EN 1570-1998

(Safety Requirements for Lifting Tables) um fator que multiplicado pela massa a ser

elevada, que resulta em uma força máxima que este tipo de mecanismo é submetido

devido aos esforços dinâmicos, sob as condições de trabalhos e velocidades de

operações citadas na norma.

Como quer se dimensionar o mecanismo para carregamentos verticais buscase o coeficiente para o mesmo, este é de 1,4, então a força dinâmica máxima que o

mecanismo será submetido para elevar a massa de 2.500 kg será calculada pela Eq.

(62), resultando na força dinâmica máxima expressa pela Eq. (63). [1]

F = m.1,4.g

F = 2500 kg.1,4.10 m/s² = 35000 N

(62)

(63)

Onde, g é a aceleração da gravidade, sendo adotado o valor de 10 m/s², e m

a massa a ser elevada em kg.

3.2 CÁLCULO DAS REAÇÕES DO MECANISMO

Para cada posição de elevação, o mecanismo possui uma nova condição de

cálculo, devido a isso se deve encontrar a pior situação para realizar os cálculos.

Após alguns cálculos preliminares, chega-se a conclusão que a pior situação ocorre

quando o mecanismo está abaixado, pois o comprimento das suas alavancas fica

maior na horizontal, e a força do cilindro é superior devido ao pequeno ângulo entre

a linha de centro do cilindro e o plano horizontal. Então se define realizar o

dimensionamento estático na posição abaixada do mecanismo.

56

A Figura 40 mostra o mecanismo pantográfico abaixado, onde aplica-se a

carga no centro de DE, representado por F1, resultando na distribuição de forças na

posição abaixada FD, y = FE, y = 1/2 F1 .

Figura 40: Desenho do mecanismo abaixado com carga no centro de DE [12]

Inicialmente realiza-se o somatório das F na direção y (vertical), conforme

mostrado na Eq. (65).

∑ Fy = 0

- FD, y - FE, y + FA, y + FB, y + FCil .sen θ 2 -F C, y = 0

(64)

(65)

Como as forças FD,y+FE,y=FB,y+FA,y se anulam, obtém-se a Eq. (66).

0 + FCil .sen θ 2 - FCy = 0

(66)

Isolando a força FC,y da Eq. (66), obtemos a Eq. (67).

FC, y = FCil .sen θ 2

(67)

57

Posteriormente realiza-se o somatório das F na direção x (horizontal),

conforme mostra a Eq. (69).

∑ Fx = 0

(68)

FD, x - FE, x + FA, x -F B, x +(FCil .cos θ 2 ) -F C, x = 0

(69)

Como as forças FA,x+FD,x = FB,x+FE,x, se anulam, obtém-se a Eq. (70).

FC, x = FCil .cos θ 2

(70)

Isola-se a barra BD, conforme mostrado na Figura 41 e realiza-se o somatório

dos momentos e C na Eq. (72).

Figura 41: Barra BD [12]

∑ MC = 0 (Positivo no sentido anti-horário)

(F D, y .L 2 .cos θ 1 ) + (F B, y .L 2 .cos θ 1) - (FC .L 3 ) = 0

(71)

(72)

Isolando a força do cilindro da Eq. (72), obtém-se a Eq. (73), no qual se

alimentam os dados e obtém-se a força de reação no cilindro mostrado na Eq. (74).

58

FCil =

FCil =

(F D, y .L 2 .cos θ1 ) + (FB, y .L 2 .cos θ1 )

L3

(17500 N.1105 mm.cos 5,82°) + (17500 N.1105 mm.cos 5,82°)

= 152681N

252

(73)

(74)

Posterior ao cálculo da força do cilindro, calcula-se as forças nos eixos

centrais C e no eixo lateral A. Para calcular a força no eixo C calculou-se

inicialmente a forças nas componentes x e y, através das Eq. (67) e (70), onde

obtêm-se as forças mostradas nas Eq. (75) e (76).

FC, y = 152681 N.sen 19° = 49708 N

(75)

FC, x = 152681 N.cos 19 ° = 144363 N

(76)

Sabendo as forças em x e y consegue-se obter a resultante no eixo C através

da Eq. (77).

FC = FC,x ² + FC,y ² = 152681 N

(77)

Observa-se que a força no eixo central, eixo C, é a mesma força do cilindro

para esta posição.

Para realizar os cálculos das forças do eixo lateral A, calcula-se as reações

em x e y, para isso deve-se fazer o somatório das forças da barra AE, mostradas na

Figura 42 através da Eq. (64).

Figura 42: Barra AE [12]

59

Obtendo a Eq. (78):

R A, y = FE, y - FC, y = -32208 N

(78)

Para calcular a RA,x realiza-se o somatório das forças na direção x,

representado pela Eq. (68), resultando na Eq. (79).

R

A, x

= −F

C, x

= −144363N

(79)

Com esses dados consegue-se obter a força resultante que estará agindo no

eixo, aplicando a Eq. (80).

F = R

A

A, x

²+R

A, y

² = 147912 N

(80)

Para melhor visualização dos resultados, vamos representar os mesmos na

Tabela 5.

Tabela 5: Resultados das reações nos eixos e cilindro [12]

Descrição

Força [N]

Força no Cilindro (FCil)

152681

Eixo A

147912

Eixo B

17500

Eixo C

152681

Eixo D

17500

Eixo E

17500

Com o intuito de validar os resultados obtidos nos cálculos analíticos, modelase o mecanismo de maneira simplificada no software de CAD SolidWorks, conforme

mostrado na Figura 43 e com auxílios do software Motion realiza-se uma simulação

de movimento do mecanismo, o qual neste módulo calcula-se as reações do

mecanismo para cada posição de elevação, este não é um cálculo dinâmico pelo

fato de não se ter atribuído às acelerações do mecanismo.

Os parâmetros que são fornecidos ao software são as forças FD,y e FE,y

representadas pelas setas azuis, a aceleração da gravidade representada pela seta

60

verde de 10 m/s² e o atuar representado pela seta vermelha, no qual define-se a

velocidade de trabalho de 40 mm/s e a direção do mesmo.

Figura 43: Modelo do mecanismo avaliado no Motion [12]

Com a simulação, obtêm-se as forças em relação a tempo de elevação,

sendo o tempo de 14 s equivalente a elevação máxima, como pode-se ver na Figura

44: Gráfico da força do atuador em relação ao tempo, Figura 45: Gráfico da força do

eixo A em relação ao tempo, Figura 46: Gráfico da força do eixo B em relação ao

Força do motor1 (newton)

tempo e Figura 47: Gráfico da força do eixo C em relação ao tempo.

152632

134345

116057

97769

79481

0.00

1.40

2.80

4.20

5.60

7.00

Tempo (sec)

8.40

9.80

11.20

12.60

14.00

12.60

14.00

Força de reação23 (newton)

Figura 44: Gráfico da força do atuador em relação ao tempo [12]

147863

126977

106091

85205

64319

0.00

1.40

2.80

4.20

5.60

7.00

Tempo (sec)

8.40

9.80

11.20

Figura 45: Gráfico da força do eixo A em relação ao tempo [12]

Força de reação20 (newton)

61

17504.921

17504.915

17504.909

17504.903

17504.897

0.00

1.40

2.80

4.20

5.60

7.00

Tempo (sec)

8.40

9.80

11.20

12.60

14.00

Força de reação18 (newton)

Figura 46: Gráfico da força do eixo B em relação ao tempo [12]

152631

134342

116054

97765

79476

0.00

1.40

2.80

4.20

5.60

7.00

Tempo (sec)

8.40

9.80

11.20

12.60

14.00

Figura 47: Gráfico da força do eixo C em relação ao tempo [12]

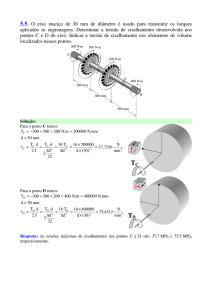

3.3 DIMENSIONAMENTO DO ATUADOR

O acionamento vai ser realizado por atuadores hidráulicos que transformam o

trabalho hidráulico em um trabalho mecânico. Esse vai ser realizado com duas

peças, pois ao colocar dois atuadores, um em cada extremidade do tubo, conforme

mostrado anteriormente na Figura 33, minimiza a flexão no mesmo que será o

suporte do atuador hidráulico.

O dimensionamento do atuador abordado resume-se no cálculo do diâmetro

da camisa para obter-se a força necessária no mecanismo e o diâmetro da haste

para evitar que a mesma flambe, para especificar o atuador para compra.

3.3.1 Dimensionamento do diâmetro da camisa