ANÁLISE TERMODINÂMICA DE FLUIDOS REFRIGERANTES

EM UM REATOR CSTR

D. O. DAMASCENO, J. S. AVILA, T. K. O. COSTA, H. BISPO

Universidade Federal de Campina grande, Centro de Ciências e Tecnologia, Unidade Acadêmica

de Engenharia Química

E-mail para contato: [email protected]

RESUMO – Diversas técnicas de otimização são utilizadas na tentativa de minimização

de perdas energéticas. Como resultado, observa-se um considerável ganho, tanto do

ponto de vista econômico quanto do ambiental, principalmente quando se fala em

descarte industrial. Nesse contexto, uma análise do comportamento de um reator CSTR

para uma reação elementar é utilizada como caso base para o estudo desenvolvido. O

reagente foi considerado como um orgânico leve, resultando em um processo exotérmico

resfriado por uma jaqueta. Análises iniciais, para determinação de condições

operacionais ótimas, foram realizadas através de análise fenomenológica diferencial. O

balanço de energia revelou a condição operacional ótima para cada fluido refrigerante

analisado. Sendo assim, pode-se eleger aquele que melhor atende a relação

custo/beneficio de acordo com a toxicidade, miscibilidade, inflamabilidade e outros

pontos que tornam viável a execução do projeto garantindo a segurança na condução do

processo.

1. INTRODUÇÃO

Atualmente, com o aumento do custo energético brasileiro, é cada vez mais interessante, nas

indústrias, o estudo do comportamento dos seus equipamentos. Visando diminuir as perdas

energéticas e melhorar as condições de operação do sistema de acordo com as normas de proteção ao

meio ambiente, este trabalho apresenta uma analise de diferentes fluidos refrigerantes que operam

numa jaqueta em um reator do tipo CSTR.

Neste contexto, é importante saber que o reator do tipo CSTR (Continuous Stirred Tank

Reactor), será utilizado como objeto para análise de uma reação genérica, exotérmica e de primeira

ordem. Para assegurar o ponto operacional do processo, tais reatores são geralmente envolvidos por

uma jaqueta, como está apresentado na Figura 1, que tem a função de manter o reator a uma

temperatura constante e favorável para que ocorra a reação (FOGLER, 1999).

Figura 1- Reator CSTR com jaqueta.

A jaqueta exerce sua função através de um fluido refrigerante que passa pelo seu interior. Este

fluido é um composto químico capaz de ceder ou remover calor do sistema dependendo do tipo de

reação que esta ocorrendo, exotérmica ou endotérmica (FOGLER, 1999).

A escolha deste fluido deve seguir alguns critérios, os quais devem promover bom desempenho

da reação. Alguns pontos devem ser observados durante o processo de análise do fluido refrigerante,

tais como toxidez, propriedades corrosivas, risco de explosão, futuro descarte, entre outros para que

garanta a segurança do trabalho (SMITH, 2012).

2. MODELAGEM MATEMÁTICA

Considerando-se uma reação elementar, irreversível, de primeira ordem, onde o reagente A

produz B, uma modelagem clássica do processo é utilizada para a determinação do comportamento

dos seus componentes. Através desse modelo, pode-se facilmente analisar a quantidade de calor

removida e gerada pelo sistema em determinadas condições operacionais. Os balanços

fenomenológicos diferenciais revelam os pontos operacionais do processo sob análise, tais

equacionamentos são apresentados a seguir:

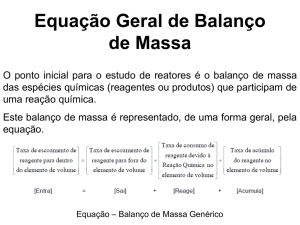

2.1.

Balanço de Massa

Global:

dM

= ṁe − ṁs

dt

(1)

Por Componentes :

Componente A:

𝑑𝑁𝐴

= 𝐹(𝐶𝐴𝑒 − 𝐶𝐴𝑠 ) − 𝑟𝑉

𝑑𝑡

(2)

Componente B:

𝑑𝑁𝐵

= −𝐹𝐶𝐵 + 𝑟𝑉

𝑑𝑡

2.2.

(3)

Balanço de Energia

Sabendo que a entalpia é função da temperatura, pressão, número de mol dos componentes A e

B, assumindo-se uma pressão constante, obtêm-se seguinte equação:

𝑑𝑇 𝐹 𝑒 𝑐

−∆𝐻

𝐸

(𝑇 − 𝑇) + (

=

) 𝑘𝑜 exp (− ) − 𝑄̇

𝑑𝑡

𝑉

𝜌𝐶𝑃

𝑅𝑇

(4)

Onde a equação de transferência de calor linearizada em torno da temperatura de operação

e a vazão mássica do fluido refrigerante (Manzi et al. 2010) pode ser dada pela seguinte relação,

𝑄̇ (𝑚̇𝑐 , 𝑇) = 𝑚̇𝑐 (𝑇 𝑒 − 𝑇 𝑐 ) [𝑐𝑝𝑐 − 𝑐𝑝𝑐 𝑒

𝑈𝐴

− 𝑒

𝑚̇𝑐 𝑐𝑝𝑐

𝑈𝐴 −𝑚̇𝑈𝐴

𝑒

− ( 𝑒 ) 𝑒 𝑐 𝑐𝑝𝑐 ]

𝑚̇𝑐

+𝑈𝐴(𝑇 𝑒 − 𝑇 𝑐 )𝑒

𝑈𝐴

− 𝑒

𝑚̇𝑐 𝑐𝑝𝑐

+ 𝑚̇𝑐𝑒 𝑐𝑝 (𝑇 − 𝑇 𝑒 ) [1 − 𝑒

𝑈𝐴

− 𝑒

𝑚̇𝑐 𝑐𝑝𝑐

]

(5)

A partir da Equação 4 é possível relacionar a variação de temperatura com o tempo, a qual nos

fornece os valores do calor removido pelo fluido refrigerante e do calor gerado pela reação, os quais

são representados pelas Equações 6 e 7.

−∆𝐻

𝐸

𝐶𝑎𝑙𝑜𝑟 𝑔𝑒𝑟𝑎𝑑𝑜 = (

) 𝑘𝑜 exp (− )

𝜌𝐶𝑃

𝑅𝑇

(6)

𝐹

𝑄̇

(𝑇 𝑐 − 𝑇) −

𝐶𝑎𝑙𝑜𝑟 𝑟𝑒𝑚𝑜𝑣𝑖𝑑𝑜 =

𝑉

𝜌𝐶𝑃 𝑉

(7)

𝑒

As intersecções entre as duas equações revelam os pontos operacionais para o processo. Uma

análise mais rigorosa, com determinação de restrições do processo, indicará quais dos pontos poderão

ser utilizados como o ponto operacional para o sistema reativo (STEPHANOPOULOS, 1984). A

partir desse ponto, um projeto para a determinação das especificações do sistema de resfriamento

deve ser realizado. Vários tipos de fluidos refrigerantes podem ser aplicados no processo de

resfriamento, tais como, hidrocarbonetos halogenados ou puros, compostos orgânicos e misturas

azeotrópicas ou não. Com isso, tornam-se necessárias análises: econômica, para operação,

selecionando os possíveis fluidos de refrigeração, bem como ambiental, para verificação dos impactos

na utilização de tais fluidos antes, durante e após o processamento industrial.

3. METODOLOGIA

A implementação da Equação 3 revela a variação da concentração do reagente em função do

tempo, Figura 2. A temperatura do processo deve ser então especificada, e os pontos estacionários

apresentam possíveis pontos operacionais para o processo reativo. Através dos valores obtidos podese analisar a conversão do reagente A em B de acordo com a variação da temperatura.

Fluidos de resfriamento candidatos foram: propano, amônia e água. Inicialmente, o reator será

considerado de aço carbono revestido a vidro, visto que esta camada pode proporcionar resistência a

corrosão, bem como incrustação, (PERRY, 2008). A partir desses dados os valores do coeficiente

de troca térmica para cada fluido foram obtidos. Em seguida, a área de contato do fluido com as

paredes do reator foi calculada a partir de referências disponíveis na literatura (Manzi e

Carrazoni, 2008) .

Definida a área, a Equação 5 foi utilizada para a determinação do calor gerado e do calor

removido no processo reativo. Em seguida, o gráfico com as curvas de calor, gerado e removido, em

relação à temperatura operacional, revelou os possíveis pontos ótimos de operação. Com a definição

da temperatura de processo, a vazão volumétrica para cada um dos possíveis fluidos de refrigeração

foi definida. Finalmente, foi feito um comparativo entre as vazões e determinou-se custo e benefícios

para a operação do processo. Os dados e parâmetros necessários para os cálculos estão listados na

Tabela 1 abaixo.

Tabela 1- Parâmetros e condições iniciais para o processo

PARÂMETROS E CONDIÇÕES INICIAIS

1 mol/L

1000 g/L

𝐶𝐴0

𝜌

0

0 mol/L

0.239 J/gK

𝐶𝐵

𝑐𝑝

350 K

8750 K

𝑇𝑒

𝐸𝑅

100 L/min

-52000 J/mol

𝐹𝐶

𝐻

100 L

106,7 J/min.m2.K

𝑉

𝑈

𝑊

𝑘

𝑇𝐶

7,2.10

min-1

300 K

10

𝑈𝐴

𝑈𝑃

84,15 J/min.m2.K

62,7 J/min.m2.K

4. RESULTADOS

A partir dos balanços de massa, Eqs. 2 e 3, pode-se observar o comportamento do sistema

reativo frente a diversas temperaturas de processo, como mostra a Figura 2.

Figura 2: Comportamento do sistema reativo com a variação da temperatura operacional.

Em seguida a análise do calor gerado pelo sistema reativo, um sistema de resfriamento foi

analisado. Para tanto, dados dos fluidos refrigerantes candidatos, tais como, o coeficiente global de

troca térmica e a capacidade calorífica, foram utilizados para a determinação da capacidade de

remoção quando utilizado na jaqueta, Figura 3. As intersecções entre as curva revelam os pontos

operacionais onde ocorre um equilíbrio térmico entre o reator e sistema de resfriamento

Figura 3: Gráfico do calor gerado e removido para os fluidos refrigerantes candidatos.

Segundo a literatura, o ponto operacional em relação a temperatura do processo deve ser de 350

K, o comportamento similar indica a capacidade dos fluidos no processo de transferência térmica,

porém com quantidades mássicas diferenciadas. Logo, as seguintes vazões volumétricas para cada

fluido refrigerante, pode ser utilizada para uma definição preliminar do custo para determinada vazão

de acordo com o preço de mercado, como está demonstrado na Tabela 2.

Tabela 2: Relação custo / vazão

FLUIDO

ÁGUA

Vazão (L/h)

2,534595

Preço Total (US$/h) 0,076038

AMÔNIA

9084,492725

6,099010

PROPANO

13,202311

26,143190

5. CONCLUSÕES

A aplicação de modelagem fenomenológica apresenta-se como um excelente ferramental para

previsão e análise de processos. No estudo em questão, a determinação de pontos operacionais, bem

como a adequada determinação de um sistema eficiente de troca térmica, são etapas indispensáveis

para o desenvolvimento de qualquer sistema reativo. Tais considerações demonstram a possibilidade

de avaliação de diversos fluidos para que uma decisão adequada possa ser feita, tanto do ponto de

vista econômico quanto ambiental. Sendo assim, de acordo com as avaliações realizadas, com os

dados coletados, e baseado na relação custo/vazão é possível verificar que o fluido mais adequado

para ser usado na refrigeração do sistema reativo é a água de resfriamento. Tais considerações levam

em conta uma análise preliminar, que serve como orientação para um estudo mais aprofundado para a

determinação de tais condições operacionais para o sistema reativo como um todo.

6. NOMENCLATURA

𝑪𝑨 Concentração do componente A na entrada do reator

(mol/L)

𝑪𝑩 Concentração do componente B na entrada do reator

(mol/L)

𝒄𝒑 Calor Específico Global

(J/gK)

𝑼𝑾 Coeficiente de troca térmica da água

(J/min.m2.K)

𝑼𝑨 Coeficiente de troca térmica da amônia

(J/min.m2.K)

𝑼𝑷 Coeficiente de troca térmica do propano

k Fator de frequência

(J/min.m2.K)

(min-1)

𝑭𝒄 Fluxo de entrada do reator

ρ Gravidade especifica

𝒎̇𝒄 Fluxo mássico

(L/min)

(g/L)

(g/min)

𝑬/𝑹 Quociente da energia de ativação pela constante dos gases ideais

(K)

T Temperatura de operação do reator

(K)

𝑻𝒄 Temperatura de refrigeração

(K)

𝑻𝒆 Temperatura de entrada do reator

(K)

𝑯 Variação da entalpia da reação à 300K

(J/mol)

V Volume do reator

(L)

7. REFERÊNCIAS

FOGLER, S. H. Elements of chemical reaction engineering; 1999.

MALONEY, J.; PERRY’S CHEMICAL ENGINEERING HANDBOOK, 2008.

MANZI, J., CARRAZONI, Ed., Analysis and Optimization of a CSTR by Direct Entropy

Minimization, 2008.

MANZI, J.,BRITO, R., BISPO, H., Designing control system with entropic modeling, 2010.

REKLAITIS, G. V.,1942 ;Introduction to material and energy balances.

SMITH, J. M. Introdução a termodinâmica da engenharia química/ J. M. Smith, H. C. Van

Ness; traduzido por Horácio Macedo. Rio de Janeiro: Guanabara Dois, 1985.