Código

NT.01.01

Março de 2016

SISTEMAS DE INJEÇÃO

1) INTRODUÇÃO

O desenvolvimento da tecnologia e materiais vem permitindo uma resposta mais eficiente e otimizada

perante os processos de reparação e prevenção de patologias no solo, betão, alvenaria e madeira, com

um reduzido impacto ao nível de intrusividade nas estruturas. Neste âmbito, verificou-se nos últimos anos

um avanço significativo nos sistemas de injeção. Atualmente, esta técnica pode ser utilizada para melhoramento do solo, reforço de fundações, estanquidade, selagem e reparação de elementos estruturais.

O enorme leque de possibilidades de procedimentos e materiais de injeção, requerem um diagnóstico cuidado e criterioso da estrutura e um correto conhecimento da(s) causa(s) da anomalia. Só desta forma será

possível adequar a técnica, procedimentos e materiais para uma reparação eficiente.

Para se conseguir uma correta caracterização das anomalias, é necessário perceber o mecanismo associado às anomalias e ao seu desenvolvimento, complementado com as características físicas e mecânicas

dos materiais e sistema construtivo. Neste sentido, a execução de ensaios como, por exemplo, o tap-test,

câmara boroscópica, termografia, ensaios sónicos, macacos planos e carotagem, são uma mais-valia para

o bom conhecimento da anomalia e posterior adequação do método e material de injeção.

2) SISTEMAS DE INJEÇÃO

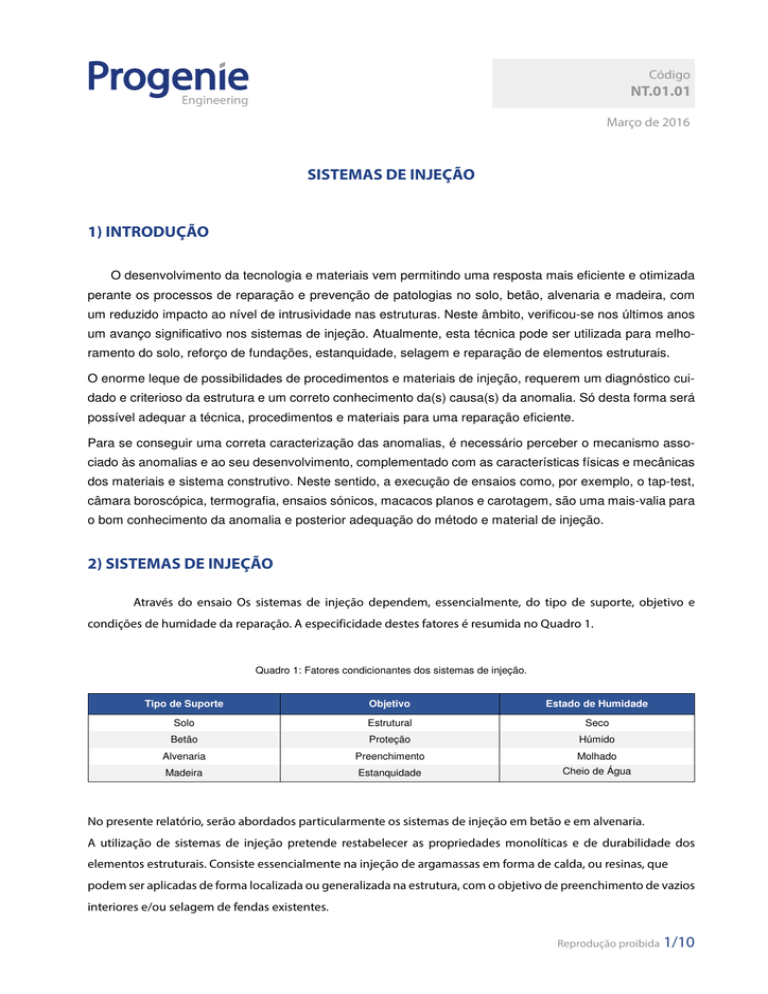

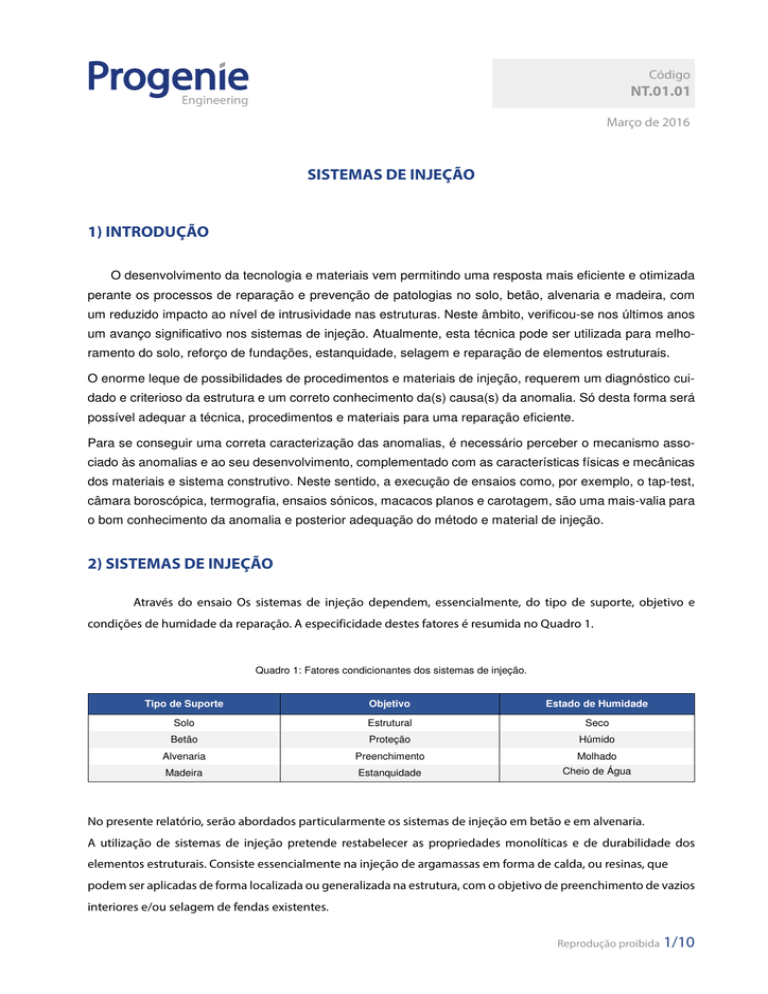

Através do ensaio Os sistemas de injeção dependem, essencialmente, do tipo de suporte, objetivo e

condições de humidade da reparação. A especificidade destes fatores é resumida no Quadro 1.

Quadro 1: Fatores condicionantes dos sistemas de injeção.

Tipo de Suporte

Objetivo

Estado de Humidade

Solo

Estrutural

Seco

Betão

Proteção

Húmido

Alvenaria

Preenchimento

Molhado

Madeira

Estanquidade

Cheio de Água

No presente relatório, serão abordados particularmente os sistemas de injeção em betão e em alvenaria.

A utilização de sistemas de injeção pretende restabelecer as propriedades monolíticas e de durabilidade dos

elementos estruturais. Consiste essencialmente na injeção de argamassas em forma de calda, ou resinas, que

podem ser aplicadas de forma localizada ou generalizada na estrutura, com o objetivo de preenchimento de vazios

interiores e/ou selagem de fendas existentes.

Reprodução proibida

1/10

Código

NT.01.01

Março de 2016

A restauração das características mecânicas iniciais do material a ser reparado pode ser realizada através da injeção

(i) de forma superficial, para restabelecer a coesão entre elementos de superfície, ou (ii) em profundidade, para

melhorar o comportamento estrutural através da reposição da sua capacidade resistente.

A presente técnica pode ser aplicada a diferentes tipos de elementos, mas é necessário ter especial atenção quando

se trata de fundações. A reparação deste elemento envolve um trabalho muito especializado, que pode envolver

uma peritagem geotécnica.

2.1) INJEÇÃO EM BETÃO

A injeção em betão tem, através da NP EN 1504-5 [1], a definição de linhas orientadoras e os requisitos de utilização

desta técnica aplicada à reparação de fendas e vazios no betão. Estas anomalias, ao existirem, conduzem a

situações de permeabilidade da estrutura, corrosão de armaduras e diminuição de resistência estrutural por falta

de continuidade dos elementos, podendo ser colmatadas com processos de injeção de baixa intrusão e elevada

eficiência,

Assim, a injeção em betão pode ser utilizada na reparação de defeitos, ou interstícios, criados durante a betonagem

(e.g. ninhos de agregados e vazios causados pela oclusão de ar), e para colmatação de fendas.

Para a injeção em betão, a NP EN 1504-5 [1] refere os seguintes métodos:

(1)

Injeção sob pressão (Figura 1a), através de furos e tubos executados na zona superficial da fenda;

(2)

Injeção superficial com vácuo (Figura 1b), que sujeita a superfície do betão a uma pressão vácuo, sendo

as argamassas absorvidas pela pressão exercida.

(3)

Injeção por gravidade (Figura 1c), com preenchimento da fenda ou vazio apenas por ação da gravidade.

(a)

(b)

(c)

Figura 1 – Injeção em betão [2]: (a) sob pressão; (b) superficial com vácuo; (c) por gravidade.

A seleção do método de injeção a utilizar na fissuração do betão deve ser realizada em função dos parâmetros

Reprodução proibida

2/10

Código

NT.01.01

Março de 2016

descritos na NP EN 1504-5 [1], nomeadamente:

•

Abertura da fenda, considerando cinco classes – 0,1, 0,2, 0,3, 0,5 e 0,8 mm;

•

Atividade da fenda – fenda ativa, passiva ou latente;

•

Estado de humidade da fenda – seca, húmida, molhada ou com fluxo de água;

•

Origem da fissura – retração plástica, estrutural, corrosão ou reações expansivas internas (Reação Álcalis

Agregado ou Reação Sulfática Interna).

Se a fendilhação do betão for causada pela corrosão de armaduras ou por reações expansivas internas, a injeção

apenas é eficaz se estas causas forem totalmente eliminadas. Para tal, poderão ser aplicadas medidas de proteção

adicionais, em função da causa específica, tais como: proteção catódica, extração eletroquímica de cloretos,

realcalinização do betão ou sistemas de proteção da superfície.

2.2) INJEÇÃO EM ALVENARIA

Embora não existam normas para a reparação de alvenaria através de injeção, é possível encontrar variada

literatura de referência com linhas orientadoras para a sua aplicação, cujos princípios são similares ao

procedimento normalizado da injeção em betão: injeção sob pressão (Figura

1a), injeção superficial com vácuo

(Figura 1b), injeção por gravidade (Figura 1c). É também frequente o recurso a normas aplicáveis a outros domínios

para caracterizar este tipo de caldas [3]: EN 1015-2:1998 [4] (argamassas) e NP EN 445:2008 [5] (caldas de injeção

de bainhas de pré-esforço).

A principal aplicação da presente técnica é a consolidação da alvenaria através da reparação de vazios interiores e

fendilhação na alvenaria, que podem resultar de diferentes causas, nomeadamente:

•

Deficiente dimensionamento e/ou execução da construção;

•

Má qualidade dos materiais, principalmente da argamassa de consolidação;

•

Degradação natural dos materiais;

•

Degradação por ações exteriores (e.g. sismos).

Além da consolidação, a injeção de argamassas na alvenaria dota o material de uma maior impermeabilidade. A

infiltração de água através da superfície é reduzida através da selagem de fendas, e a percolação de água no interior

é reduzida através da compactação do material constituinte da alvenaria, com o preenchimento de vazios

interiores.

A presente técnica pode ainda ser aplicada para a reparação de outras anomalias, de maior gravidade, desde que

Reprodução proibida

3/10

Código

NT.01.01

Março de 2016

seja utilizada em conjunto com outras técnicas de reforço, tais como, a adição de elementos metálicos e/ou fibras

de carbono.

3) MATERIAIS DE INJEÇÃO

Os materiais de injeção consistem essencialmente em ligantes hidráulicos ou poliméricos [2]. De acordo com a NP

EN 1504-5 [1], estes materiais podem ser classificados em função da utilização pretendida, sendo divididos nas

seguintes categorias:

(i)

Materiais resistentes, que permitem a transmissão de esforços na zona de preenchimento e normalmente

apresentam um comportamento rígido e frágil, após endurecimento;

(ii) Materiais flexíveis, com uma boa capacidade de deformação, após endurecimento;

(iii) Materiais expansivos, que proporcionam um preenchimento eficaz, através da dilatação repetitiva por absorção de água, mas com aderência limitada ao suporte.

Os ligantes hidráulicos são argamassas, em forma calda, à base de cimento e/ou cal hidráulica, caldas de cimento

especiais e caldas de silicatos de potássio ou de sódio, que são principalmente utilizadas na categoria (i). Os ligantes

poliméricos podem ser utilizados nos três tipos de categorias e consistem essencialmente em resinas: de base

epóxi – categoria (i); de base poliuretano – categoria (ii); e de base acrílica – categoria (iii).

As principais vantagens dos ligantes hidráulicos são o seu baixo custo, compatibilidade com o ambiente de

exposição, fácil manuseamento e previsibilidade da durabilidade (se forem similares ao material de suporte).

Relativamente aos ligantes poliméricos, a sua principal vantagem refere-se à maior capacidade de penetração em

relação aos anteriores [2].

A seleção do tipo de material de injeção deve ser realizada em função dos seguintes parâmetros:

•

Tipo de suporte;

•

Objetivo da reparação.

•

Anomalias apresentadas e respetivas causas;

No caso da fendilhação, a medição da sua espessura e profundidade são importantes para determinar a fluidez

necessária do material de injeção, podendo ser utilizados materiais menos fluidos nas fendas de maior abertura.

Em seguida, são apresentadas algumas considerações a ter na seleção destes materiais.

3.1) ARGAMASSAS

Para se garantir uma intervenção eficiente, é necessário que os materiais de injeção tenham um comportamento

compatível com os materiais existentes. O conhecimento das características destes materiais é, por isso, uma

Reprodução proibida

4/10

Código

NT.01.01

Março de 2016

mais-valia para o sucesso da intervenção.

Considerando o facto anterior, as argamassas cimentícias, mais conhecidas como caldas de cimento, apenas devem

ser utilizadas na reparação do betão. Na injeção em alvenaria, as caldas não devem ter um elevado conteúdo em

cimento, pois esta situação pode conduzir à degradação da alvenaria devido a problemas de compatibilidade

(física e química) entre materiais e também porque não permitem a evaporação de água para o exterior da

estrutura.

As caldas hidráulicas devem ser utilizadas essencialmente na reparação de alvenaria. A literatura [6] indica bons

resultados para este tipo de reparação com caldas compostas por cal, reduzido conteúdo em cimento e adição de

outros materiais com propriedades hidráulicas, e.g. pozolana. Caso sejam utilizadas caldas exclusivamente à base

de cal hidráulica, é necessário verificar a sua adequabilidade, pois podem ocorrer problemas de aderência ao

suporte, principalmente na reparação de betão, onde não devem ser utilizadas.

As caldas de cimento (ou microcimento, na nomenclatura brasileira) são um dos materiais mais utilizados na

reparação do betão, para o tratamento de vazios e fendilhação, apresentando bons resultados em situações de

cariz estrutural, sem requisitos de flexibilidade (material rígido após cura). É possível a sua aplicação em fendilhação

com abertura igual ou superior a 0,2 mm [2]. Estas caldas são um subproduto do cimento, sendo caracterizadas por

serem aditivadas, compostas por partículas finas e por apresentarem uma viscosidade reduzida. Este produto pode

ser aplicado em zonas secas ou húmidas, mas sem fluxo de água. As principais vantagens deste material são:

proteção alcalina às armaduras; excelente aderência e durabilidade; elevada resistência mecânica; e módulo de

elasticidade compatível com o do betão.

De um modo geral, as caldas de injeção devem cumprir com seguintes principais requisitos [6]:

(i)

Boa aderência aos materiais;

(ii) Retração baixa ou nula, para evitar o desenvolvimento de tensões e fissuração, que resultam na perda de

aderência e penetração de humidade;

(iii) Baixa segregação e exsudação, para manter o volume e consistência;

(iv) Fluidez adequada ao escoamento e preenchimento de fendas e vazios;

(v) Resistência a agentes agressivos;

Podem ainda ser necessário outros requisitos (e.g. necessidade de agregados na calda para vazios de grandes

dimensões) que devem ser aplicados em função da especificidade do tipo de reparação.

Se for necessário confirmar as propriedades das caldas, podem ser realizados os seguintes ensaios [6]:

•

Ensaios de Fluidez (

•

Figura 2a) – permitem determinar a fluidez através da medição do tempo de escoamento de um volume

especificado de calda, sob diferentes temperaturas (água de amassadura e ambiente);

•

Ensaios de Exsudação/Segregação (Figura 2b) – permitem verificar, ao longo do tempo, o aparecimento

de água à superfície da calda;

Reprodução proibida

5/10

Código

NT.01.01

Março de 2016

•

Ensaios de Flexão e Compressão (

•

Figura 2c) – permitem caracterizar a resistência mecânica da calda;

•

Ensaios de Injetabilidade (

•

Figura 2d) – permitem determinar a capacidade de injeção da calda no interior do material;

•

Ensaios de Aderência (

•

Figura 2e) – permitem quantificar a tensão de aderência calda/material de suporte, através de ensaios de

arrancamento.

(a)

(b)

(c)

(d)

(e)

Figura 2 – Ensaios de argamassas [7]: (a) ensaio de fluidez; (b) ensaio de exsudação/segregação; (c) ensaio de

compressão; (d) ensaios de injetabilidade; (e) ensaio de aderência.

3.2) RESINAS

As resinas podem ser utilizadas tanto em estruturas de betão como de alvenaria, pois são compatíveis com ambos

tipos de material de suporte. A seleção destes ligantes poliméricos deve, assim, considerar o objetivo de reparação

e as anomalias apresentadas, incluindo respetivas causas.

As resinas de base epóxi apresentam as seguintes características: elevada resistência mecânica; boa aderência e

durabilidade; isenção de solventes; e baixa viscosidade. Podem ser utilizadas em reparações estruturais, no

tratamento de fissuras e vazios, desde que aplicadas em zonas secas e sem requisitos de elasticidade, pois é um

material rígido após cura. A baixa viscosidade deste material torna a sua aplicação recomendada para injeção em

profundidade e para a microfissuração, especialmente em elementos contínuos, sendo portanto pouco

aconselhada para alvenarias ordinárias de pedra [8]. Este tipo de produto não deve ser aplicado em reparações

vastas de consolidação de alvenaria, pois pode comprometer a evaporação de água para o exterior da estrutura.

As resinas de base poliuretano são um produto impermeável, sem solventes, que reage em contacto com a água

e apresenta uma baixa viscosidade, boa aderência e durabilidade. Este tipo de produto é indicado para tratamento

Reprodução proibida

6/10

Código

NT.01.01

Março de 2016

de fissuras, vazios e juntas, em zonas húmidas ou com fluxo de água. Existe uma variada gama de produtos

comerciais, que podem ser divididos em dois tipos: resinas rígidas e flexíveis. As resinas rígidas são utilizadas para

ligar o material de suporte, restaurando o seu monolitismo, pois apresentam razoáveis características de resistência

mecânica, estando, no entanto, limitadas a situações sem fendilhação ativa e sem requisitos especiais de resistência

[9]

. As resinas flexíveis adotam o formato de espuma, ou gel, e são essencialmente utilizadas para selar e tratar

infiltrações nas estruturas: a espuma é utilizada como estanque provisório do fluxo de água, possibilitando a

posterior aplicação do gel como estanque definitivo.

As resinas de base acrílica, ou gel acrílico, são um produto que reage em contato com a água, apresentando as

seguintes propriedades: baixa viscosidade, ideal para microfissuração; boa aderência e durabilidade; e elevada

flexibilidade e expansibilidade, podendo ter um alongamento muito elevado. A aplicação deste material pode ser

realizada para selagem de juntas, fissuras e vazios, que estejam em contacto permanente com água,

proporcionando um preenchimento total dos vazios existentes e garantindo uma perfeita vedação contra

infiltrações. Este material pode ainda ser utilizado para produzir uma membrana impermeável nas zonas sem

acesso da estrutura, pois a sua baixa viscosidade permite que esta percole facilmente na interface solo/betão ou

solo/alvenaria.

4) EQUIPAMENTO

O equipamento a utilizar depende do tipo de material de injeção (consultar ficha técnica) e inclui misturadoras,

recipientes de armazenamento, bombas, medidores de pressão e outros equipamentos de registo. Todo o

equipamento deve estar limpo e em boas condições de utilização, de forma a não comprometer a eficácia da

reparação.

Figura 3 - Equipamento para injecção sob pressão. (2)

Reprodução proibida

7/10

Código

NT.01.01

Março de 2016

5) PROCEDIMENTO

A injeção é um trabalho especializado que deve ser executado e fiscalizado por pessoal técnico com experiência.

As propriedades e características dos produtos de injeção devem ser verificados, conforme descrito nas normas e

literatura de referência.

O procedimento da injeção deve seguir um plano detalhado, previamente elaborado, e pode ser descrito em três

etapas: preparação, aplicação e controlo de qualidade.

A preparação inclui:

(i)

Remoção de reboco e/ou revestimentos existentes.

(ii) Limpeza de todas as impurezas e sujidade, sem danificar o material de suporte, com jato de água, escovas

mecânicas, ar comprimido, lavagem química, entre outros, em função do material e sustâncias existentes.

(iii) Refechamento das juntas e selagem das fendas com material compatível ao que será injetado.

A aplicação da presente técnica inclui as seguintes fases:

(1) Utilização de meios mecânicos de perfuração para execução dos furos de injeção, com ligeira inclinação e

medidas adequadas [2] [8] [9]: diâmetro entre 15-20mm, em função do diâmetro dos tubos de injeção; profundidade entre 2/3-3/4 da espessura da parede (nas paredes de grande espessura, é necessário considerar intervir em ambos os lados); e espaçamento entre 0,5-1m (no betão) ou aproximadamente 0,25m (na

alvenaria), onde geralmente são executados 2/3 furos por m2.

(2) Colocação dos tubos de injeção (normalmente de plástico), nos furos previamente executados, a uma

profundidade dependente do objetivo de reparação. Estes tubos devem ser fixados com material ligante

compatível, deixando parte do tubo no exterior da superfície (cerca de 10cm), de forma a facilitar o processo de injeção e respetivo controlo de qualidade.

(3) Introdução de água e/ou ar nos tubos de injeção para limpeza e/ou molhagem do interior da estrutura.

(4) Injeção de calda/resina, utilizando o método de injeção mais adequado em função do tipo de reparação.

A injeção sob pressão deve ter início no tubo posicionado na extremidade mais baixa da fenda/vazio,

seguindo para o tubo adjacente quando o material de injeção atingir o mesmo e efetuar purga de água

e/ou impurezas eventualmente presentes no interior da estrutura. A pressão a aplicar depende da viscosidade do material de injeção, sendo que, na injeção em alvenaria, deve variar entre 0.15 a 0.3 MPa [9], de

modo a não danificar o material existente. As restantes condições de aplicação devem ser cumpridas em

função da especificação de produto.

(5) No final do procedimento de injeção, todos os tubos deverão ser removidos e os furos tapados, com eventual aplicação de reboco, se aplicável, restaurando a estética inicial da estrutura.

Reprodução proibida

8/10

Código

NT.01.01

Março de 2016

As situações consideradas mais importantes no controlo de qualidade referem-se à monitorização do tempo de

mistura dos materiais de injeção e, durante o processo de injeção, ao registo da sua pressão e viscosidade. O registo

destes parâmetros é importante porque permite controlar a boa execução dos trabalhos, que é indicada pela

redução do valor correspondente ao quociente entre ambos parâmetros, ao longo do tempo. Em caso de dúvidas,

o controlo de qualidade pode ainda incluir ensaios NDT (Impacto Eco) e DT (Microscopia) [2] [8].

Reprodução proibida

9/10

Código

NT.01.01

Março de 2016

6) REFERÊNCIAS

[1]

NP EN 1504-5:2014. Produtos e sistemas para a proteção e reparação de estruturas de betão. Definições, requisitos, controlo da qualidade e avaliação da conformidade. Parte 5: Injeção do betão.

[2]

Projeto Duratinet: www.duratinet.org.

[3]

Almeida, N. et al. Caldas de cal hidráulica para consolidação de alvenarias antigas. Influência da relação a/l e

do tipo de cura. 4º Congresso Português de Argamassas e ETICS. Coimbra, 2012.

[4]

EN 1015-2:1998. Methods of test for mortar for masonry. Part 2: Bulk sampling of mortars and preparation of

test mortars.

[5]

NP EN 445:2008. Caldas de injecção para armaduras de pré-esforço. Métodos de ensaio.

[6]

Luso, E. e Lourenço, P. Consolidação e reforço de paredes antigas de alvenaria de pedra. Injeção com caldas,

REHABEND, 2014.

[7]

Luso, E. Análise Experimental de Caldas à Base de Cal para Injeção de Alvenaria Antiga. Tese de Mestrado:

Universidade do Minho, 2012.

[8]

Branco, F. e Brito, J. Técnicas de Reabilitação de Construções. Reabilitação de Edifícios de Alvenaria Resistente

DECivil – Instituto Superior Técnico.

[9]

Appleton, João A.S; “Reabilitação de Edifícios Antigos – Patologias e Tecnologias de Intervenção”. Edições

Orion, 1º Edição, Setembro de 2003.

[10] Costa, A. Reparação de Estruturas de Betão Armado. DECivil – Instituto Superior Técnico.

[11] Alves, A. Reabilitação e Reforço de Pontes de Alvenaria. Tese de mestrado: Instituto Superior Técnico, 2009.

Elaborado:

Verificado/Aprovado:

Hugo Perneta

Agostinho Carvalho

Função: Técnico da Produção

Função: Gestor da Produção

Reprodução proibida

10/10