27/8/2026

III Jornada de

Inverno de Química

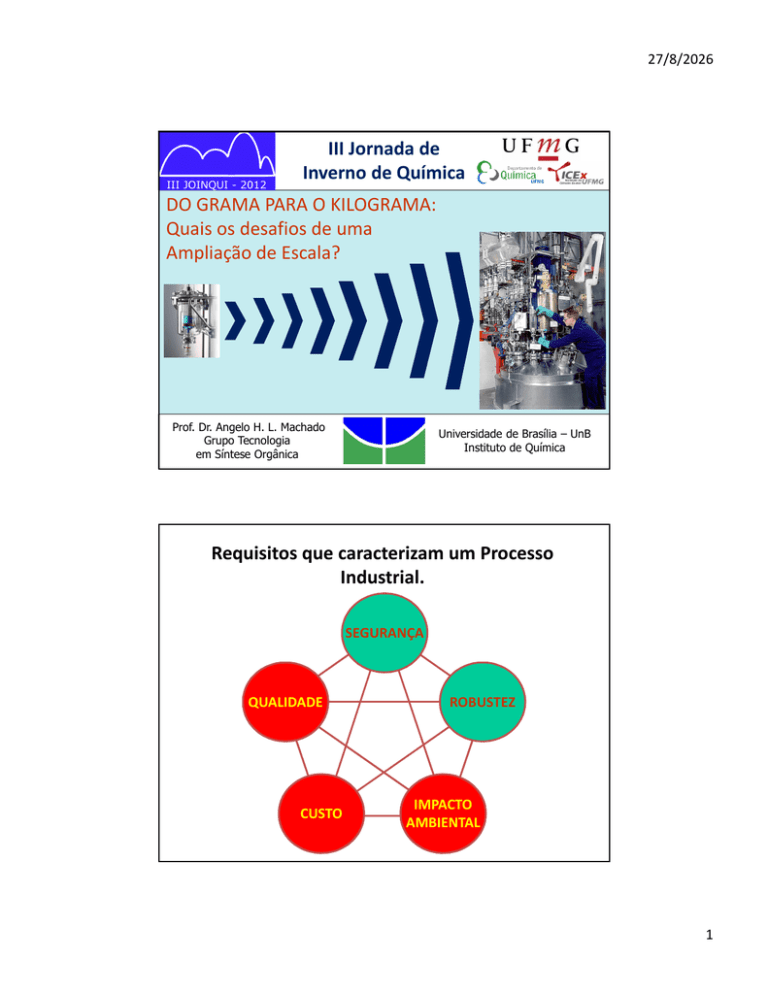

DO GRAMA PARA O KILOGRAMA:

Quais os desafios de uma

Ampliação de Escala?

Prof. Dr. Angelo H. L. Machado

Grupo Tecnologia

em Síntese Orgânica

Universidade de Brasília – UnB

Instituto de Química

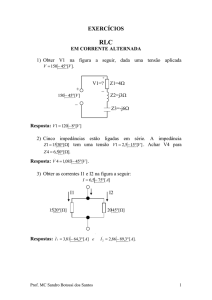

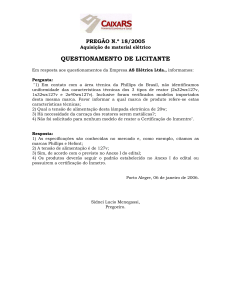

Requisitos que caracterizam um Processo

Industrial.

SEGURANÇA

QUALIDADE

CUSTO

ROBUSTEZ

IMPACTO

AMBIENTAL

1

27/8/2026

Podemos começar os experimentos???

III Jornada de

Inverno de Química

Reatores para Produção Industrial

2

27/8/2026

Conhecendo os equipamentos de

escala industrial – o Reator

1 – Tampa

2 – Camisa ou Jaqueta

3 – Válvula de fundo

4 – Motor para agitação

5 – Vedação do eixo

6 – Quebra onda

1 – Vaso de Alimentação

2 – Saída para lavador de gases

3 – Condensadores

4 – Linha do condensado

5 – Separador de fases

6 – Vasos de coleta

7 – Válvula para vácuo

3

27/8/2026

Aumentar a Escala não se limita a

aumentar o tamanho do reator.

Um

equipamento

para

ampliação de escala deve,

de preferência, oferecer os

mesmo recursos que um

equipamento de

produtiva oferece.

escala

4

27/8/2026

Características de reatores

Características de reatores

5

27/8/2026

Características de reatores

Uma variação de 30W/L não é percebida no laboratório.

6

27/8/2026

Requisitos que caracterizam um Processo

Industrial.

SEGURANÇA

QUALIDADE

CUSTO

ROBUSTEZ

IMPACTO

AMBIENTAL

Interferindo em um Processo Industrial durante

a Ampliação de Escala.

O que auxilia o Químico de Processo durante uma Ampliação de

Escala?

a) Entender o Mecanismo da Transformação;

b) Entender o Mecanismo de Formação das Impurezas;

c) Nunca esquecer: a maioria das reações é fruto de várias

etapas;

d) Destas etapas, qual é a determinate da velocidade da reação;

e) Cuidado com a agitação;

f) Os tempos em um processo em escala maior são diferentes

que aqueles em escala de bancada;

g) Atenção às mudanças na ampliação de escala;

h) Escolha o melhor processo possível.

7

27/8/2026

Variáveis para serem monitoradas e/ou

controladas em um Processo Industrial

Temperatura do meio de reação (Tr);

Temperatura do fluido da jaqueta (Tj);

Velocidade da agitação;

Taxa de dosagem;

pH;

Concentrações dos reagentes;

Densidade das fases

Etc.

Todas, sem exceção, devem ser colocadas à prova para que se

obtenham os limites de trabalho do processo

Como fazer isso?!?!?!

Variáveis para serem monitoradas e/ou

controladas em um Processo Industrial

Variação de um fator por

experimento

Variação de dois ou mais fatores

por experimento

Design of Experiment

DoE

III Jornada de

Inverno de Química

8

27/8/2026

Alguma Literatura atual sobre Desenho de

Experimentos

DOE (Design of Experiments) in Development Chemistry: Potential Obstacles

Organic Process Research & Development 2001, 5, 324-327

Dennis Lendrem, Martin Owen, and Sonya Godbert

Orthogonal Experiments in the Development of Organic Synthetic Processes

Organic Process Research & Development 2009, 13, 798–803

Rolf Carlson, Geir Simonsen, and Alexandre Descomps

Um exemplo bem sucedido de DoE

1o DoE

Volume de solventes

Temperatura

Carga de catalisador

Quantidade de base

Tempo

2o DoE

Volume de solventes

Temperatura

Carga de catalisador

Tempo

Varinder K. Aggarwal, Anne C. Staubitz, and Martin Owen

Org. Process Res. Dev., 2006, 10 (1), 64-69

9

27/8/2026

Um exemplo bem sucedido de DoE

Resultado

Baixas concentrações e

Temperaturas elevadas

Favorecem a reação

T = 120oC

Fazendo um DoE?!?!?!

(+)-Hapalindol Q

Baran, P. S.; Richter, J. M. J. Am. Chem. Soc. 2004, 126, 7450

12-epi-fischerindole U

isotiocianato

10

27/8/2026

Como garantir a

reprodutibilidade para

DoE

EasyMax – Mettler-Toledo

Atlas - Syrris

Curiosidades Históricas

11

27/8/2026

Acidentes em Laboratório: Nossa!!! Sujou tudo!!!

Acidentes em Escala Industrial: Não será tão fácil

limpar os efeitos deste acidente.

12

27/8/2026

Segurança em um Processo Industrial

III Jornada de

Inverno de Química

A história de uma ampliação de escala

N2

NH2

Cl

NO2

Basel, Suíça 1969

Cyba-Geigel

NO2

TReação

HNOSO4

H2SO4

45 °C

+

Cl

NO2

NO2

TBanho

13

27/8/2026

Reator de 630 L

Basel, Suíça

23 de dezembro de 1969

5 mortos

31 feridos

O que aconteceu ?!?!?!

Concentração Original

Reação Concentrada

14

27/8/2026

Dow Chemicals, planta de King’s Lynn, Nortfolk – Inglaterra

Junho de 1977

15

27/8/2026

16

27/8/2026

O prédio onde ocorreu o evento tinha 15 m x 7 m de dimensão.

Peça metálica de 143 kg encontrada à

200 metros do local do evento

17

27/8/2026

O que aconteceu ?!?!?!

-

O

-

O

+

N

O

+

N

O

CH3

O

Zoalene

Aditivo para ração

de aves

NH2

Algo em torno de 75 à 92 toneladas de Zoalene estavam fora

de especificação, > 98% de pureza por I.V.

Tomou-se a decisão de secá-lo.

Na ocasião, 350 kg de Zoalene + Resíduos de secagens

anteriores, totalizando aproximadamente 1300 kg de

Zoalene.

A explosão aconteceu 26 horas após o início do processo com uma força equivalente a 150

kg de TNT e levou à morte de um membro da brigada de incêndio ao ser atingido por uma

peça de metal quando se dirigia para o local.

Quando seco e em condições adiabáticas, o Zoalene se decompõe espontaneamente durante

uma exposição à 120 – 125oC por 24 horas. O secador costumava operar à 130oC neste

processo. Aliado a este dado, presença de impurezas dos resíduos de secagem anteriores

certamente contribuíram para o evento

Muito cuidado com as sutilezas do processo

Em escala de produção tudo é maximizado, em especial, os

problemas!!!

18

27/8/2026

Requisitos que caracterizam um Processo

Industrial.

SEGURANÇA

QUALIDADE

CUSTO

ROBUSTEZ

IMPACTO

AMBIENTAL

Calorimetria: uma ferramenta que auxilia a

observação das sutilezas.

Accelerating Rate Calorimetry - ARC

Desenvolvido pela Dow Chemicals no

início da década 70. Apesar dessa

facilidade, o Zoalene não havia sido

submetido a análise antes do acidente.

Sua operação consiste e aquecer por

tempos determinados uma amostra de

aproximadamente 10 g em um recipiente

selado que suporta pressões de pelo

menos 1000 psi numa condição

adiabática.

19

27/8/2026

Heat Balance Calorimetry

Se baseia na diferença entre a

temperatura com a qual o fluído

entra na jaqueta do reator e

aquela que este fluído sai da

jaqueta do reator.

III Jornada de

Inverno de Química

Reator PSL ChemFlux

Heat Balance Calorimetry

como ferramenta de

acompanhamento de processo

em tempo real (PAT)

Reator em escala de produção com “jaquetas” independentes que viabilizam a

medição da diferença de temperatura entre os pontos de entrada e saída do

fluído da camisa de refrigeração.

Somente as “jaquetas” que estão no nível do conteúdo do reator são

preenchidas com fluído e consideradas na medição do calor

20

27/8/2026

Power Compensation Calorimetry

Calorímetro Atlas - Syrris

Uma resistência devidamente calibrada fornece uma quantidade de energia

definida ao meio de reação. Esta quantidade de energia é monitorada pela

diferença entre a temperatura de entrada e saída de fluído da jaqueta do

reator. Quando um evento de exotérmico ocorre no meio de reação, essa

diferença de temperatura modifica, o que é traduzido como o calor da reação.

Heat Flow Calorimetry

O Equipamento, contendo o meio de reação, é

previamente calibrado com o auxílio de uma

resistência que libera no meio uma quantidade e

calor definida. Pela variação da diferença entre a

temperatura do meio de reação (Tr) e a temperatura

do fluído da jaqueta (Tj), se determina coeficiente de

troca térmica (U) do reator para a área que o meio

de reação está em contato com a parede do reator

(A). Este dado, juntamente com a capacidade

calorífica do meio de reação (Cp) também

determinado na calibração, é possível verificar o

calor da reação após o término do experimento.

21

27/8/2026

Heat Flow Calorimetry

RC1 – Mettler - Toledo

A evolução

Comparação entre métodos disponíveis comercialmente de calorimetria de reações

Organic Process Research & Development 2007, 11, 1112–1125

22

27/8/2026

O primeiro reator calorimétrico

Determination of Reaction Heat: A Comparison of Measurement and Estimation Techniques

Organic Process Research & Development 2007, 11, 1112–1125

Donde vem a segurança de um Processo

Industrial

Propriedades Físicas

e Químicas dos

insumos

Tipo de

Processo

Equipamentos

Industriais

23

27/8/2026

Contudo, a história se repete!!!

No ano de 1992 (janeiro, abril e julho) ocorram três eventos de

descontrole de processo (runaway) em sites da Ciba-Geigel

Nos EUA, entre 1980 e 2001, foram registrados 167 acidentes

em industria químicas, resultado em 108 óbitos.

Fonte: U.S. Chemical Safety and Hazard Investigation Board

III Jornada de

Inverno de Química

O cenário de uma runaway reaction num processo do tipo

batelada.

Tfinal

Temperatura

Reação

Secundária

Reação

Principal

Processo Normal

Falha no controle

da Temperatura

Tempo

24

27/8/2026

O cenário de uma runaway reaction num processo do tipo

batelada.

Tfinal

Temperatura

Reação

Secundária

Reação

Principal

Falha na Temperatura

Processo Normal

Tempo

1. A capacidade de resfriamento do equipamento é capaz de remover todo o calor

liberado sob condições normais de operação?

qreação < qtroca térmica = U.A.(Tr – Tj)

Tfinal

Temperatura

Reação

Secundária

Reação

Principal

Falha na Temperatura

Processo Normal

Tempo

2. Qual temperatura pode ser alcançada após o descontrole da reação principal?

MTSR = Tprocesso + Xacumulado.∆Tad

Onde:

MTSR: Temperatura máxima da reação de síntese

Xacumulado: Fração de calor acumulado no meio reacional

∆Tad: variação de temperatura adiabática (∆Tad =Qr/Cp)

25

27/8/2026

O cenário de uma runaway reaction num processo do tipo

batelada.

Tfinal

Temperatura

Reação

Secundária

Reação

Principal

Falha na Temperatura

Processo Normal

Tempo

3. Qual temperatura pode ser alcançada após o descontrole da reação secundária?

Tfinal = MTSR + ∆Tad

O cenário de uma runaway reaction num processo do tipo

batelada.

Tfinal

Temperatura

Reação

Secundária

Reação

Principal

Falha na Temperatura

Processo Normal

Tempo

4. Em qual momento do processo uma falha no resfriamento tem consequencias não

desejadas?

f (Tp, Xacumulado e da estabilidade dos componentes do meio)

26

27/8/2026

O cenário de uma runaway reaction num processo do tipo

batelada.

Tfinal

Temperatura

Reação

Secundária

Reação

Principal

Falha na Temperatura

Processo Normal

Tempo

5. Quanto tempo dura o descontrole da reação principal?

t = f(Tp, Qr, Xacumulado)

O cenário de uma runaway reaction num processo do tipo

batelada.

Tfinal

Temperatura

Reação

Secundária

Reação

Principal

Falha na Temperatura

Processo Normal

Tempo

6. Quanto tempo dura o descontrole da reação secundária?

TMRad = f(Q, T, Eativação, Cp)

27

27/8/2026

O cenário de uma runaway reaction num processo do tipo

batelada.

T1

T2

T1 > T2

Falha no resfriamento

Início do descontrole

Tempo para remediação

• A cinética é o parâmetro de segurança, logo é dependente da temperatura.

• 24 horas entre a falha e o início do descontrole é um tempo seguro para medidas

corretivas.

• TD24 é temperatura na qual o descontrole acontece 24 hs após a falha no resfriamento.

Construindo o cenário do

descontrole

criticidade

Processo não crítico

Processo crítico

Processo crítico

Nenhuma medida de

segurança

adicional requerida

Medida de segurança

adicional requerida ou

Redesenho do processo

Redesenho Imediato

do processo!!!

Stoessel, F.; Fierz, H.; Lerena, P.; Kille, G. Org. Process Res. Dev. 1997, 1 (6), 428.

28

27/8/2026

Classificando os Processos quando à criticidade

Temperatura

TD24

Tp

Índice de

criticidade

Tp = temperatura do processo

MTSR = Temperatura máxima da reação de síntese

MTT = Temperatura técnica máxima (p.e., temp. da válvula de emergência)

TD24 = Temperatura na qual a decomposição é crítica

O processo por semi-batelada: Garantindo a segurança do processo

pela dosagem de um dos reagentes.

29

27/8/2026

O processo por semi-batelada: Garantindo a segurança do processo

pela dosagem de um dos reagentes.

Monitoramento “in line” do avanço de uma

reação

III Jornada de

Inverno de Química

30

27/8/2026

Monitoramento “in line” do avanço de uma

reação

Monitoramento on-line são medições realizadas com amostras que são

desviadas da linha de processo e que podem, quando conveniente, ser

retornadas ao processo.

Monitoramento in-line são medições realizadas sem a remoção da

amostra da linha de processo.

Técnicas usuais em monitoramento in-line.

Infravermelho (I.V.)

I.V. Próximo (NIR) Raman

REDOX

Ultra-Violeta (U.V.)

pH

Focused Beam Reflectance Measurements (FBRM)

Monitoramento in situ do avanço de uma reação

31

27/8/2026

Monitoramento in situ do avanço de uma reação

Monitoramento in situ do avanço de uma reação

Produto 1

Reagente 1

p-nitrofenol

32

27/8/2026

Monitoramento in situ do avanço de uma reação

p-nitrofenol

Qr

Produto 1

Reagente 1

Reações em Condição de Fluxo Contínuo e

Microreatores

Reação acontecem em micro canais num ambiente de troca térmica eficiente

Permite a intensificação da reação (meios de reação mais concentrados) sem o

risco de descontrole térmico.

A troca térmica eficiente evita reações laterais não desejadas e melhora a

seletividade de sistemas pouco seletivos realizados em batelada.

III Jornada de

Inverno de Química

33

27/8/2026

Reações em Condição de Fluxo Contínuo

Facile, Fast and Safe Process Development of Nitration and Bromination Reactions

Using Continuous Flow Reactors

Jacques Pelleter* and Fabrice Renaud

Organic Process Research & Development, ASAP

34

27/8/2026

Reações em Condição de Fluxo Contínuo e

Microreatores

Reações em Condição de Fluxo Contínuo e

Microreatores

35

27/8/2026

Uma síntese completa em Microreatores

Bogdan, A. R.; Poe, S. L.; Kubis, D. C.;

Broadwater, S. J.; McQuade, D. T.

Angew. Chem. Int. Ed. 2009, 48, 8547

Ibuprofeno

Otimização da

Primeira Etapa

Uma síntese completa em Microreatores

Segunda Etapa

Reação Modelo

Seqüência desejada

36

27/8/2026

Uma síntese completa em Microreatores

•Síntese feita com três etapas em

“Telescoping”

•Material usado: 500 cm de tubos

de Teflon e cinco Seringe Pumps.

•Produtividade da reação:

9 mg/min de Ibuprofeno bruto

E o Aumento da Escala de Produção?!?!?!

Scale up

Numbering up

37

27/8/2026

Reações em Fluxo e Microreatores

Reações em Fluxo e Microreatores

Velocidade do fluído de resfriamento da jaqueta (fotos a cada 2 segundos!!!)

Capacidade de mistura

38

27/8/2026

Reações em Fluxo e Microreatores

Reações em Fluxo e Microreatores

Uma Realidade!!!

39

27/8/2026

Agitadores Estáticos:

a reação dentro de um “pipeline”.

Reações em Fluxo e Microreatores: Referências

Revisões

Organic Process Research & Development 2008, 12, 905–910

Chem. Rev. 2007, 107, 2300-2318

Chimia 60 2006, 618–622

Chem. Eng. Technol. 2005, 28, 255-258.

Artigos

Organic Process Research & Development 2008, 12, 468–474

Organic Process Research & Development 2008, 12, 929–939

Organic Process Research & Development 2008, 12, 940–945

Organic Process Research & Development 2008, 12, 1001–1006

40

27/8/2026

Reações Químicas e a Energia de Microondas

Percy LeBaron Spencer

III Jornada de

Inverno de Química

O Espectro Eletromagnético

41

27/8/2026

Como funciona o forno de microondas

Aquecimento por

Microondas

Aquecimento

Convencional

Fornos de microondas Domésticos

42

27/8/2026

Fornos de microondas para Laboratório

Discovery - CEM

Mars - CEM

Fornos de microondas para Laboratório

Synthos 3000 – Anton Paar

UltraClave - Milestone

43

27/8/2026

Fornos de microondas para Laboratório

SPRM - Milestone

MicroSynth - Milestone

Fornos de microondas para Indústria

Advancer - Biotage

FlowSynth - Milestone

44

27/8/2026

Alguma Bibliografia sobre uso de Microondas

Livros:

Microwaves in organic synthesis; Loupy, A., Ed.; Wiley-VCH: Weinheim, Germany, 2003;

Microwave-Assisted Organic Synthesis; Lidström, P.; Tierney, J. P., Ed.; Blackwell Publishing:

Oxford, 2005;

Practical microwave synthesis for organic chemists: strategies, instruments, and protocols;

Kappe, C. O.; Dallinger, D.; Murphree, S. S. Wiley-VCH: Weinheim, Germany, 2009;

Revisões:

Angew. Chem. Int. Ed. 2004, 43, 6250.

Chem. Rev. 2007, 107, 2563.

Ampliação de Escala:

Organic Process Research & Development 2008, 12, 30–40; 41–57 e 1078–1088

Aplicação conjunta com sistemas de reação em fluxo:

Org. Proc. Res. Dev. 2008, 12, 468;

Org. Proc. Res. Dev. 2008, 12, 967;

45