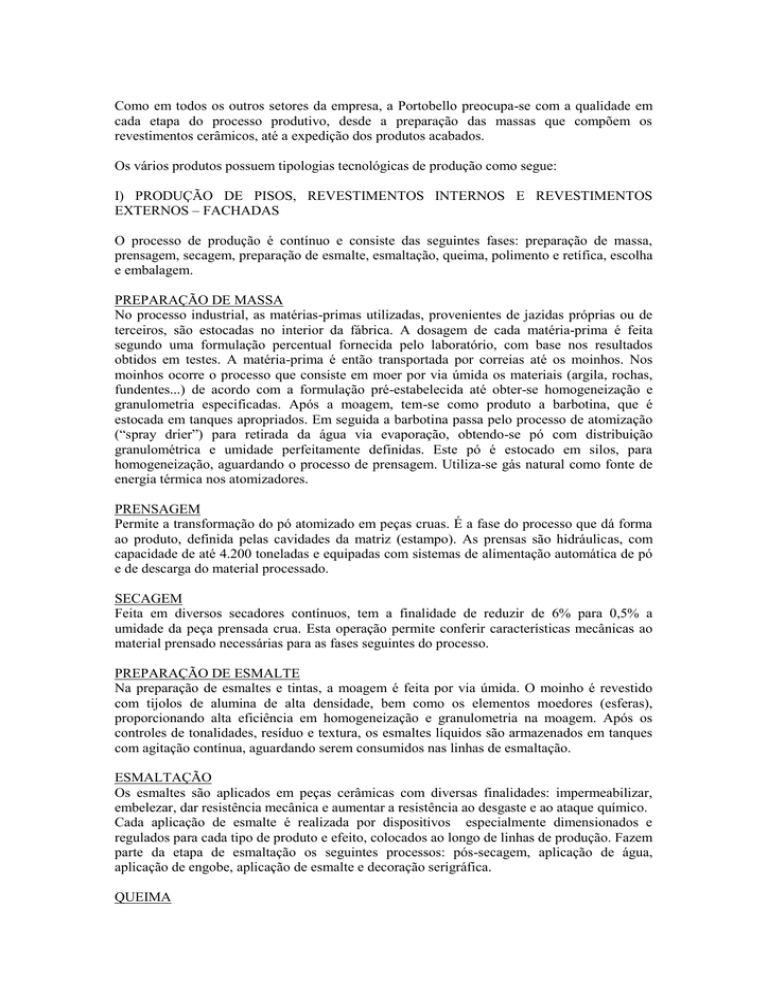

Como em todos os outros setores da empresa, a Portobello preocupa-se com a qualidade em

cada etapa do processo produtivo, desde a preparação das massas que compõem os

revestimentos cerâmicos, até a expedição dos produtos acabados.

Os vários produtos possuem tipologias tecnológicas de produção como segue:

I) PRODUÇÃO DE PISOS, REVESTIMENTOS INTERNOS E REVESTIMENTOS

EXTERNOS – FACHADAS

O processo de produção é contínuo e consiste das seguintes fases: preparação de massa,

prensagem, secagem, preparação de esmalte, esmaltação, queima, polimento e retífica, escolha

e embalagem.

PREPARAÇÃO DE MASSA

No processo industrial, as matérias-primas utilizadas, provenientes de jazidas próprias ou de

terceiros, são estocadas no interior da fábrica. A dosagem de cada matéria-prima é feita

segundo uma formulação percentual fornecida pelo laboratório, com base nos resultados

obtidos em testes. A matéria-prima é então transportada por correias até os moinhos. Nos

moinhos ocorre o processo que consiste em moer por via úmida os materiais (argila, rochas,

fundentes...) de acordo com a formulação pré-estabelecida até obter-se homogeneização e

granulometria especificadas. Após a moagem, tem-se como produto a barbotina, que é

estocada em tanques apropriados. Em seguida a barbotina passa pelo processo de atomização

(“spray drier”) para retirada da água via evaporação, obtendo-se pó com distribuição

granulométrica e umidade perfeitamente definidas. Este pó é estocado em silos, para

homogeneização, aguardando o processo de prensagem. Utiliza-se gás natural como fonte de

energia térmica nos atomizadores.

PRENSAGEM

Permite a transformação do pó atomizado em peças cruas. É a fase do processo que dá forma

ao produto, definida pelas cavidades da matriz (estampo). As prensas são hidráulicas, com

capacidade de até 4.200 toneladas e equipadas com sistemas de alimentação automática de pó

e de descarga do material processado.

SECAGEM

Feita em diversos secadores contínuos, tem a finalidade de reduzir de 6% para 0,5% a

umidade da peça prensada crua. Esta operação permite conferir características mecânicas ao

material prensado necessárias para as fases seguintes do processo.

PREPARAÇÃO DE ESMALTE

Na preparação de esmaltes e tintas, a moagem é feita por via úmida. O moinho é revestido

com tijolos de alumina de alta densidade, bem como os elementos moedores (esferas),

proporcionando alta eficiência em homogeneização e granulometria na moagem. Após os

controles de tonalidades, resíduo e textura, os esmaltes líquidos são armazenados em tanques

com agitação contínua, aguardando serem consumidos nas linhas de esmaltação.

ESMALTAÇÃO

Os esmaltes são aplicados em peças cerâmicas com diversas finalidades: impermeabilizar,

embelezar, dar resistência mecânica e aumentar a resistência ao desgaste e ao ataque químico.

Cada aplicação de esmalte é realizada por dispositivos especialmente dimensionados e

regulados para cada tipo de produto e efeito, colocados ao longo de linhas de produção. Fazem

parte da etapa de esmaltação os seguintes processos: pós-secagem, aplicação de água,

aplicação de engobe, aplicação de esmalte e decoração serigráfica.

QUEIMA

Após o processo de esmaltação o produto segue para o forno, onde é efetuada a queima da

peça. É nos fornos que o produto adquire suas características finais, tais como alta resistência

mecânica, alta resistência à abrasão e baixa absorção. Além disso, é após a queima que

determinadas cores são obtidas. A queima é feita em fornos contínuos, obedecendo a um

determinado perfil de temperatura, passando pelas fases de aquecimento, queima e

resfriamento, com temperatura máxima de queima de 1.200ºC. O combustível utilizado é o

gás natural recebido através de gasoduto.

POLIMENTO E RETÍFICA

Parte da produção recebe acabamento superficial especial, com a finalidade de melhorar a

superfície das placas cerâmicas, e corte a disco para assegurar precisão nas dimensões. Esta

etapa inclui polimento por desgaste abrasivo das laterais e superfícies de algumas linhas de

produtos, notadamente aquelas que reproduzem mármores e granitos.

CLASSIFICAÇÃO, IDENTIFICAÇÃO E INSPEÇÃO DO PRODUTO ACABADO

Na saída de cada forno está instalada a linha de escolha automática. Nela, os defeitos

superficiais são identificados visualmente pelo colaborador, enquanto os dimensionais são

verificados por equipamentos eletrônicos apropriados. Ocorre então a separação do produto

cerâmico de acordo com os seguintes critérios: a) classes de qualidade visual ou grades; b)

tonalidades ou "shades"; c) calibre (variações milimétricas de tamanho).

EMBALAGEM

Consiste no encaixotamento automático em caixas especiais. As caixas são paletizadas por

máquinas e em lotes segundo critérios pré-estabelecidos, sendo utilizados robôs em diversas

linhas de produção.

TELAGEM

As peças de pequenos formatos permanecem temporariamente em "bins", para receber pontos

de cola (silicone) no versos de forma a compor conjunto de 30 cm x 30 cm, com 9 a 16 peças

pré-alinhadas.

INSPEÇÃO DO PRODUTO ACABADO

O Controle de Qualidade permeia todo o processo produtivo e tem a função de monitorar

todas as fases, desde o controle da matéria-prima até o produto final, quando são realizadas

inspeções de amostras da produção para que se obtenha um controle estatístico da qualidade.

Os lotes de produção somente são liberados para a Expedição após a aprovação do CQPA –

Controle de Qualidade dos Produtos Acabados.

II) PRODUÇÃO DE PEÇAS ESPECIAIS E COM 3a QUEIMA

PEÇAS ESPECIAIS

Consiste na produção de peças em formatos geralmente não planos, usando processos

semelhantes à produção de pisos e azulejos.

3ª QUEIMA

Com o objetivo de obter decoração ou características estéticas diferenciadas, são aplicados

esmaltes e realizadas uma ou mais queimas sobre o produto base (piso, azulejo ou peças

especiais) já finalizado.