Revisão de Conceitos de

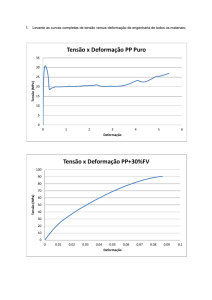

Ciência dos Materiais

Sumário

Ligações químicas

Classificação dos Materiais

Propriedades mecânicas dos materiais

Ligações Químicas

Ligações Químicas

Primárias

Iônica, Metálica e Covalente

Secundárias

Van der Waals (dipolo-dipolo; dipolo-dipolo induzido;

dispersão)

Ponte de Hidrogênio

Ligação Iônica

Ocorre em duas etapas:

1ª transferência de elétrons

Li x

oo

o F oo

oo

2ª atração dos íons

+

Li

-

x oo o

oF o

oo

Ex.: NaCl

O cátion Na+ e o ânion Cl- têm cargas opostas e portanto se

atraem mutuamente Na+ Cl-.

O composto iônico NaCl é o resultado. Note que não

escrevemos as cargas como parte da fórmula de um composto

neutro.

Ligação Covalente

Metálica

Elétrons de valência

Átomo+elétrons das camadas mais internas

Ligações secundárias

Interação dipolo-dipolo: ocorre com moléculas polares.

Pontes de Hidrogênio:Hidrogênio ligado a F, O, N.

Ligação de Dispersão ou de London: ocorre com moléculas

apolares

Pontes de dipolo-induzido: ocorre entre moléculas polares e

apolares

Classificação dos Materiais

Classificação dos materiais

A classificação tradicional dos

materiais é geralmente baseada

na estrutura atômica e química

destes.

Classificação dos materiais

Metais

Cerâmicos

Polímeros

Compósitos

Semicondutores

Biomateriais

Classificação dos materiais

TIPO DE

MATERIAL

CARACTERÍSTICAS

CONSTITUINTES TÍPICOS

METÁLICOS

Dúctil, Resistência Mecânica

Elevada, Condutor Elétrico e

Térmico, Dureza Elevada,

Opaco

Átomos Metálicos e NãoMetálicos

CERÂMICOS

Frágil, Isolante Térmico e

Elétrico, Alta Estabilidade

Térmica, Dureza Elevada

Transparentes em Alguns Casos

Óxidos, Silicatos, Nitretos,

Aluminatos,

etc.

POLIMÉRICOS

(Plásticos)

Dúctil, Baixa Resistência

Mecânica, Baixa Dureza,

Flexível, Baixa Estabilidade

Térmica, Transparentes em

Alguns Casos

Cadeia Molecular Orgânica

de Comprimentos Elevados

Estrutura dos materiais

Estrutura Cristalina dos Metais

Características de Cristais Metálicos

Comuns

Estrutura

CCC

CFC

HC

Átomos por

célula

2

4

4

Número de

Coordenação

8

12

12

Fator de

empacotamento

0,68

0,74

0,74

Exemplos

Fe, Ti, W, Mo, Nb

Fe, Cu, Al, Au. Ni

Ti, Mg, Zn, Be, Co

Estrutura das cerâmicas

NaCl

CsCl

Estrutura dos Polímeros

Imperfeições no Arranjo atômico

Defeito Pontual

Imperfeições no Arranjo atômico

Discordância

Imperfeições no Arranjo atômico

Discordância

Imperfeições no Arranjo atômico

Imperfeições de interface

Propriedades dos Materiais

Principais propriedades dos Materiais

Propriedades físicas – densidade, calor

específico, coeficiente de expansão térmica,

condutividade térmica

Propriedades mecânicas – tensão de

escoamento, resistência mecânica,

ductibilidade e tenacidade

Aspecto econômico

Preço e disponibilidade

Capacidade de reciclagem

Física geral

Densidade

Mecânica

Módulo de elasticidade

Resistência à deformação e a tração

Dureza

Tenacidade à fratura

Limite de fadiga

Limite de resistência à deformação a quente

Característica de amortecimento

Térmica

Condutividade térmica

Calor específico

Coeficiente de expansão térmica

Elétrica

Resistividade

Constante dielétrica

Permeabilidade manética

Interação ambiental

Oxidação

Corrosão

Desgaste

Produção

Facilidade no processamento

União

Acabamento

Estética

Cor

Textura

Sensação táctil

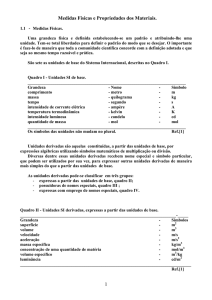

Densidade (massa específica)

Relaciona massa por volume (Kg/m3);

Está relacionado com tamanho e peso dos

átomos e tipo de ligação química

Métodos de determinação da densidade

Principais propriedades mecânicas

Resistência mecânica

Elasticidade

Ductilidade

Tenacidade

Tipos de tensões que uma estrutura esta sujeita

Como determinar as propriedades

mecânicas?

A determinação das propriedades mecânicas é feita

através de ensaios mecânicos.

Utiliza-se normalmente corpos de prova (amostra

representativa do material) para o ensaio mecânico, já

que por razões técnicas e econômicas não é

praticável realizar o ensaio na própria peça, que seria

o ideal.

Geralmente, usa-se normas técnicas para o

procedimento das medidas e confecção do corpo de

prova para garantir que os resultados sejam

comparáveis.

Ensaio de tração

É medida submetendo-se o material à uma carga ou

força de tração, gradativamente crescente, que

promove uma deformação progressiva de aumento

de comprimento

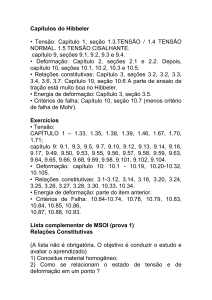

Resitência à tração tensão (σ) X deformação (ε)

Tensão

σ = F/Ao

Kgf/cm2 ou Kgf/mm2 ou N/ mm2

Área inicial da seção reta transversal

Força ou carga

Deformação(ε)= lf-lo/lo=

lo= comprimento inicial

lf= comprimento final

Δl/lo

Tensão de escoamento

σy= tensão de escoamento

(corresponde a tensão máxima

relacionada com o fenômeno de

escoamento)

• De acordo com a curva “a”, onde não observa-

se nitidamente o fenômeno de escoamento

•Alguns aços e outros materiais exibem o

comportamento da curva “b”, ou seja, o limite

de escoamento é bem definido (o material

escoa- deforma-se plasticamente-sem

praticamente aumento da tensão). Neste caso,

geralmente a tensão de escoamento

corresponde à tensão máxima verificada durante

a fase de escoamento

Escoamento

Outras informações que podem ser obtidas das

curvas tensãoxdeformação

Resistência à Tração

(Kgf/mm2)

Corresponde à tensão máxima

aplicada ao material antes da

ruptura

É calculada dividindo-se a carga

máxima suportada pelo material

pela área de seção reta inicial

Outras informações que podem ser obtidas das

curvas tensãoxdeformação

Tensão de Ruptura (Kgf/mm2)

Corresponde à tensão que

promove a ruptura do material

O limite de ruptura é geralmente

inferior ao limite de resistência

em virtude de que a área da

seção reta para um material

dúctil reduz-se antes da ruptura

Comportamento dos metais quando

submetidos à tração

Resistência à tração

Dentro de certos limites,

a deformação é proporcional

à tensão (a lei de Hooke é

obedecida)

Lei de Hooke:

σ=Eε

Comportamento dos Polímeros quando

submetidos à tração

Frágil

Plástico

Elastômero

Deformação

Tensão (103 psi)

Tensão (MPa)

Comportamento dos polímeros

Deformação Elástica e Plástica

DEFORMAÇÃO ELÁSTICA

DEFORMAÇÃO PLÁSTICA

Prescede à deformação plástica

É reversível

Desaparece quando a tensão é

removida

É praticamente proporcional à

tensão aplicada (obedece a lei de Hooke)

Elástica

É provocada por tensões que ultrapassam

o limite de elasticidade

É irreversível porque é resultado do

deslocamento permanente dos átomos e

portanto não desaparece quando a tensão

é removida

Plástica

Módulo de elasticidade ou Módulo de

Young

E= σ/ ε =Kgf/mm2

Lei de Hooke:

σ=Eε

• É o quociente entre a tensão

aplicada e a deformação

elástica resultante.

•Está relacionado com a rigidez

do material ou à resist. à

deformação elástica

•Está relacionado diretamente

com as forças das ligações

interatômicas

P

A lei de Hooke só é

válida até este ponto

Módulo de Elasticidade para alguns

metais

MÓDULO DE ELASTICIDADE

[E]

GPa

106 Psi

Magnésio

45

6.5

AlumÍnio

69

10

Latão

97

14

Titânio

107

15.5

Cobre

110

16

Níquel

207

30

Aço

207

30

Tungstênio

407

59

Comparação entre propriedades

Considerações gerais sobre módulo de

elasticidade

Como consequência do módulo de elasticidade

estar diretamente relacionado com as forças

interatômicas:

Os materiais cerâmicos tem alto módulo de elasticidade,

enquanto os materiais poliméricos tem baixo

Com o aumento da temperatura o módulo de elasticidade

diminui

Módulo de elasticidade

Se barras de seções transversais idênticas

forem suportadas por dois apoios bem

espaçados e então pesos idênticos forem

aplicados a seus centros elas se curvarão

elasticamente

Grau de flexão pode ser muito diferente

dependendo do material – MÓDULO DE

ELASTICIDADE

Outras informações que podem ser obtidas das

curvas tensãoxdeformação

Ductibilidade - Corresponde ao

alongamento total do material

devido à deformação plástica

%alongamento= (lf-lo/lo)x100

onde lo e lf correspondem ao

comprimento inicial e final (após a

ruptura), respectivamente

ductilidade

Outras informações que podem ser obtidas das

curvas tensãoxdeformação

Resiliência

Corresponde à capacidade do

material de absorver energia

quando este é deformado

elasticamente

A propriedade associada é dada

pelo módulo de resiliência (Ur)

Ur= σesc2/2E

Materiais resilientes são aqueles

que têm alto limite de elasticidade e

baixo módulo de elasticidade

(como os materiais utilizados para

molas)

σesc

Comportamento tensão-deformação

materiais cerâmicos

Não é avaliado por ensaio de tração:

É difícil preparar e testar amostras que possuam

a geometria exigida;

É difícil prender e segurar materiais frágeis;

As cerâmicas falham após uma deformação de

apenas 0,1%, o que exige que os corpos de

prova estejam perfeitamente alinhados.

Resistência à flexão

Filme do ensaio

de flexão

F

b

d

D

a

a

L

Flexão com 3 pontos

X-Section

Comportamento elástico

300

Bending Stress, MPa

Aluminum Oxide

200

100

Soda-Lime Glass

0

0.0000

0.0002

0.0004

0.0006

Bending Strain

0.0008

0.0010

Resistência ao impacto

Resistência aos Impacto

A capacidade de um determinado material de

absorver energia do impacto está ligada à sua

tenacidade, que por sua vez está relacionada com a

sua resistência e ductilidade

O ensaio de resistência ao choque dá informações

da capacidade do material absorver e dissipar essa

energia

Como resultado do ensaio de choque obtém-se a

energia absorvida pelo material até sua fratura,

caracterizando assim o comportamento dúctil-frágil

Ensaios de impacto

Filme do ensaio de impacto (Izod e queda de dardo)

TÉCNICAS DE ENSAIO DE IMPACTO

Técnica CHARPY;

Técnica IZOD;

Diferença principal, é a maneira que os corpos de prova estão

sustentados na máquina e a aplicação da força;

Ambos os corpos de prova são padronizados e providos de um

entalhe para localizar a ruptura e o estado triaxial de tensões;

Ensaio de impacto com pêndulos

IZOD

CHARPY

PROCEDIMENTOS

O pêndulo é elevado a uma certa altura de onde é solto, ao se chocar

com o corpo de prova ele segue até uma altura final.

O mostrador da máquina simplesmente registra a diferença entre a

altura inicial e a altura final, após o rompimento do corpo de prova,

Esta diferença de altura é convertida em unidades de energia

Quanto menor for a altura final, mais energia foi absorvida pelo corpo

de prova evidenciando seu caráter mais dúctil.

NORMAS DOS ENSAIOS

Os corpos de prova são especificados pela norma americana E23 da ASTM(17);

Divisão dos corpos de forma com relação ao seu formato;

Curva resposta do ensaio de choque

O ensaio de

resistência ao

choque caracteriza

o comportamento

dos materiais

quanto à transição

do comportamento

dúctil para frágil

em função da

temperatura

Polímeros

São frágeis à baixas

temperaturas porque a

rotação dos átomos na

molécula requer

energia térmica

A maioria dos

polímeros apresentam

transição dúctil-frágil

que é geralmente

abaixo da ambiente

Materiais cristalinos

MATERIAIS CFC

-

Permanecem dúcteis (não

apresenta transição dúctilfrágil) porque nesta estrutura

há muitos planos de

escorregamento disponíveis

MATERIAIS CCC Apresentam uma transição de

frágil para dúctil em função da

temperatura

Fratura

Fratura

Consiste na separação do material em 2 ou mais

partes devido à aplicação de uma carga estática à

temperaturas relativamente baixas em relação ao

ponto de fusão do material

Fratura

Dúctil → a deformação plástica continua até uma

redução na área para posterior ruptura

Frágil → não ocorre deformação plástica, requerendo

menos energia que a fratura dúctil que consome

energia para o movimento de discordâncias e

imperfeições no material

Fratura

Fratura frágil

Fraturas dúcteis

Fratura dúctil - aspecto macroscópico

Mecanismo da fratura dúctil

a- formação do pescoço

b- formação de cavidades

c- coalescimento das

cavidades para

promover uma trinca

ou fissura

d- formação e

propagação da trinca

em um ângulo de 45

graus em relação à

tensão aplicada

e- rompimento do

material por

propagação da trinca

Fratura dúctil - aspecto microscópico

Fratura frágil - aspecto macroscópico

A fratura frágil (por clivagem) ocorre com a formação e propagação de uma trinca

que ocorre a uma direção perpendicular à aplicação da tensão

Fratura frágil - aspecto macroscópico

Início da fratura por formação de trinca

Fratura transgranular e intergranular

TRANSGRANULAR

INTERGRANULAR

A fratura se dá no contorno de grão

A fratura passa através do grão

Fluência

Fluência (creep)

Quando um metal é solicitado por uma carga,

imediatamente sofre uma deformação elástica. Com

a aplicação de uma carga constante, a deformação

plástica progride lentamente com o tempo (fluência)

até haver um estrangulamento e ruptura do material

Velocidade de fluência (relação entre deformação

plástica e tempo) aumenta com a temperatura

Esta propriedade é de grande importância

especialmente na escolha de materiais para operar

a altas temperaturas

Fluência (Creep)

Fluência é definida como a deformação

permanente, dependente do tempo e da

temperatura, quando o material é submetido à

uma carga constante

Este fator muitas vezes limita o tempo de vida de

um determinado componente ou estrutura

Este fenômeno é observado em todos os

materiais, e torna-se importante à altas

temperaturas (≥0,4TF)

Fatores que afetam a fluência

Temperatura

Módulo de elasticidade

Tamanho de grão

Em geral:

Quanto maior o ponto de fusão, maior o módulo de

elasticidade e maior é a resist. à

fluência.

Quanto maior o o tamanho de grão maior é a resist. à

fluência.

Ensaio de fluência

É executado pela aplicação de

uma carga uniaxial constante a

um corpo de prova de mesma

geometria dos utilizados no

ensaio de tração, a uma

temperatura elevada e constante

O tempo de aplicação de carga é

estabelecido em função da vida

útil esperada do componente

Mede-se as deformações

ocorridas em função do tempo (ε

x t)

Curva ε x t

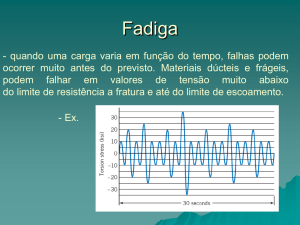

Fadiga

Fadiga

É a forma de falha ou ruptura que ocorre nas

estruturas sujeitas à forças dinâmicas e cíclicas

Nessas situações o material rompe com tensões

muito inferiores à correspondente à resistência à

tração (determinada para cargas estáticas)

É comum ocorrer em estruturas como pontes,

aviões, componentes de máquinas

A falha por fadiga é geralmente de natureza frágil

mesmo em materiais dúcteis.

Fadiga

A fratura ou rompimento do material por fadiga

geralmente ocorre com a formação e propagação

de uma trinca.

A trinca inicia-se em pontos onde há imperfeição

estrutural ou de composição e/ou de alta

concentração de tensões (que ocorre geralmente na

superfície)

A superfície da fratura é geralmente perpendicular à

direção da tensão à qual o material foi submetido

Fadiga

Os esforços alternados que podem levar à fadiga

podem ser:

Tração

Tração e compressão

Flexão

Torção,...

A curva σ-n representa a tensão versus número de ciclos

para que ocorra a fratura.

Normalmente para n utiliza-se escala logarítmica

Limite de resistência à

fadiga (σRf): em

certos materiais

(aços, titânio,...)

abaixo de um

determinado limite de

tensão o material

nunca sofrerá ruptura

por fadiga.

Para os aços o limite de

resistência à fadiga

(σRf) está entre 3565% do limite de

resistência à tração.

Resistência à fadiga

(σf): em alguns

materiais a tensão na

qual ocorrerá a falha

decresce

continuamente com o

número de ciclos

(ligas não ferrosas:

Al, Mg, Cu,...).

Nesse caso a fadiga é

caracterizada por

resistência à fadiga

Principais resultados do ensaio de fadiga

Vida em fadiga (Nf): corresponde ao

número de ciclos necessários para ocorrer

a falha em um nível de tensão específico.

Fatores que influenciam a vida em fadiga

Tensão Média: o aumento do nível médio de tensão leva

a uma diminuição da vida útil

Efeitos de Superfície: variáveis de projeto (cantos agudo e

demais descontinuidades podem levar a concentração de

tensões e então a formação de trincas) e tratamentos

superficiais (polimento, jateamento, endurecimento

superficial melhoram significativamente a vida em fadiga)

Efeitos do ambiente: fadiga térmica (flutuações na

temperatura) e fadiga por corrosão (ex. pites de

corrosão podem atuar como concentradores de corrosão)

Dureza

Definição de dureza

É a medida da resistência de um material a

uma deformação localizada (por exemplo,

uma pequena impressão ou um risco)

Vantagens:

São simples e barato

ensaio é não destrutivo

Outras propriedades mecânicas podem ser

estimadas

Dureza

Materiais

Brinell

Rockwell

Meyer

Vickers

Knoop

Shore

Metais

Metais

Metais

Metais, Cerâmicas

Metais, Cerâmicas

Polímeros, Elastômeros,

Borrachas

Alumínio, Borrachas, Couro,

Resinas

Borrachas

Barcol

IRHD

Propriedades Térmicas

Condutividade Térmica (k)

é uma propriedade física dos materiais que

descreve a habilidade dessa de conduzir

calor.

Equivale a quantidade de calor Q transmitida

através de uma espessura L, numa direção

normal a superfície de área A, devido ao

gradiente de temperatura ΔT.

Material

Condutividade térmica (W/m°C)

Prata

426

Cobre

398

Alumínio

237

Tungsténio

178

Ferro

80,3

Vidro

0,72 - 0,86

Água

0,61

Tijolo

0,4 - 0,8

Madeira (pinho)

0,11 - 0,14

Fibra de vidro

0,046

Espuma de poliestireno 0,033

Ar

0,026

Espuma de poliuretano 0,020

Dilatação Térmica

Dilatação térmica é o aumento do volume

de um corpo ocasionado pelo seu

aquecimento.

Substância

α (mín.)

α (máx.)

Gama de temperaturas

Gálio

120,0

Índio

32,1

Zinco e suas ligas

35,0

19,0

100ºC-390°C

Chumbo e suas ligas

29,0

26,0

100ºC-390°C

Alumínio e suas ligas

25,0

21,0

100ºC-390°C

Latão

18,0

21,0

100ºC-390°C

Prata

20,0

100ºC-390°C

Aço inoxidável

19,0

11,0

540ºC-980°C

Cobre

18,0

14,0

100ºC-390°C

Níquel e suas ligas

17,0

12,0

540ºC-980°C

Ouro

14,0

100ºC-390°C

Aço

14,0

10,0

540ºC-980°C

[3]

Betão(concreto)

6,8

11,9

Temp. ambiente

Platina

9,0

100ºC-390°C

Vidro(de janela)[4]

8,6

20ºC-300ºC

Crómio

4,9

Tungsténio

4,5

Temp. ambiente

Vidro Pyrex[5]

3,2

20ºC-300ºC

Carbono e Grafite

3,0

2,0

100ºC-390°C

Silício

2,6

Quartzo fundido [6]

0,6

Determinação α

Dilatômetro