OS ACIDENTES QUÍMICOS: UM ALERTA AS DISCIPLINAS

DE PROCESSOS INDUSTRIAIS

Fernando B. Mainier1

Universidade Federal Fluminense

Departamento de Engenharia Química, GESET Grupo de Estudos Sobre Ensino Tecnológico

Rua Passo da Pátria 156 - S. Domingos – Niterói,

Rio de Janeiro, CEP 24210-240,

[email protected]

Resumo. As indústrias armazenam e manipulam, direta ou indiretamente, grande quantidade de

produtos químicos e combustíveis. O manuseio destas substâncias é controlado por normas e

procedimentos que visam a minimizar os riscos, os danos aos equipamentos e ao meio ambiente e

preservar a saúde do trabalhado. Entretanto, o conhecimento destas normas não impede os

acidentes fatais e as contaminações ambientais que vêm ocorrendo nestes últimos 40 anos. A

maioria destes processos foi concebida no início do século ou na década de quarenta, quando os

princípios da preservação do homem, do ambiente e da segurança industrial não eram requisitos

fundamentais nas implantações destes complexos industriais. Muitos acidentes químicos têm

deixado rastros de destruição em muitas partes do mundo como Bhopal (Índia) e Minamata

(Japão). Os vazamentos de cloro, sulfeto de hidrogênio, amônia, ácido clorídrico, ácido sulfúrico e

ácido nítrico que vêm ocorrendo nas indústrias ou nos transportes ferroviários e/ou rodoviários

causam grandes perdas materiais, ambientais e mortes. Objetiva-se neste trabalho, com base nestes

fatos, inserir nos programas das disciplinas de processos industriais uma conscientização técnicocrítica que relacione os acidentes químicos aos processos industriais vigentes.

Palavras-chave: contaminação, meio ambiente, segurança industrial.

EMA - 12

1.

INTRODUÇÃO

As grandes transformações que ocorreram na civilização ao longo do tempo, modificaram hábitos, criando

filosofias, normas e resoluções que resultaram na evolução do homem primitivo, que passou de simples caçador à

procura de alimentos ao atual gestor de tecnologias ou dos grandes complexos industriais.

Desde os primórdios das civilizações, segundo Fellenberg [1], os despejos dos sistemas de produção, artesanais

ou semi-industrializados, eram lançados no meio ambiente, principalmente nos cursos d’água ou no ar atmosférico. Não

restam dúvidas de que havia, naquela época, uma preocupação com o cheiro desagradável ou com as fumaças

agressivas que tais sistemas exalavam, de tal forma que, tanto na Grécia quanto na Roma Antiga, as fundições de cobre

e prata, as fábricas de azeite, os matadouros e os curtumes eram localizados em zonas desabitadas e longe da cidade.

No entanto, com o crescimento das cidades, tais sistemas ficavam mais próximos, de tal modo, que a

agressividade e o desconforto com o mau cheiro exalado destas ações produtivas voltavam a incomodar e a preocupar a

classe dominante; então, transferiam-se novamente os corpos poluidores para mais longe. O problema industrial não era

resolvido e continuava a exalar contaminantes e na maioria das vezes era apenas deslocado para pontos mais distantes.

A degradação ambiental vem ocorrendo de forma sistemática a partir da Revolução Industrial do século XIX,

entretanto, o quadro nestas últimas décadas tem apresentado um crescimento espetacular, principalmente em função das

atividades tecnológicas desenvolvidas a qualquer custo sem se importem com as conseqüências a curto e a longo prazo.

Segundo Doménech [2], os grandes volumes de resíduos lançados no ar, na água e no solo estão começando a

ser protagonistas indesejáveis da vida diária da sociedade, pois têm impregnado os costumes da sociedade ocidental,

colocando em perigo a vida no planeta.

A queima de combustíveis, seja de óleo diesel, gasolina, gás natural ou álcool, fundamentais para impulsionar

navios, trens, caminhões, ônibus e automóveis, resultam na grande poluição atmosférica da atualidade. A presença dos

contaminantes provenientes desta queima polui as principais cidades do planeta, onde são comuns o dióxido de carbono

(CO2), o monóxido de carbono (CO), o dióxido de enxofre (SO2), óxidos de nitrogênio (NOX), partículas sólidas, etc.

A atmosfera é um sistema muito complexo, no qual os fenômenos meteorológicos e químicos que interagem

com os efluentes gasosos industriais acarretam graves conseqüências para as populações que habitam as grandes

cidades, produzindo doenças respiratórias e/ou processos de corrosão que deterioram os monumentos, as construções

civis e os equipamentos em geral.

Na ótica de Tigre et al.[3], a sociedade de um modo geral, ainda está longe de entender, com rigor, os efeitos

ambientais de muitas práticas industriais. Conseqüentemente, as ações públicas e privadas são pouco adequadas para

tratar dos problemas daí derivados. Além disso é bastante limitado o conhecimento sobre os efeitos “colaterais” de

muitos materiais e de formulações químicas que, à primeira vista, surgem como grandes soluções técnicas; pouco se

sabe sobre a efetividade de sistemas para estocar e reprocessar os resíduos e são desconhecidas as conseqüências da

combinação dos diferentes componentes químicos. Ou seja, na verdade, pouco se conhece sobre as relações entre

tecnologia, meio ambiente e desenvolvimento.

O futuro da nova revolução industrial ambientalmente viável fatalmente passará pelo controle e descoberta de

formas de produção menos contaminantes e menos consumidoras de energia. Novas pesquisas, provavelmente,

decretarão a obsolescência, substituição, transformação de materiais e reutilização e/ou reprocessamento de materiais e

processos, por outros similares com características exeqüíveis, ainda que resultem em custos mais onerosos.

Não se tem certeza que tais projetivas resultem em benefícios. É provável que sejam intangíveis para um futuro

próximo, sem contar que, às portas do limiar do século XXI, pouco se fez e quase nada se acena numa época em que os

fenômenos químicos estão a eclodir sem fronteiras, desafiando o próprio destino da humanidade, à beira de um colapso

ecológico diante dos vários acidentes que têm ocorrido nos processamentos químicos.

Muitos acidentes químicos têm deixado rastros de destruição em muitas partes do mundo. Os vazamentos de

cloro, sulfeto de hidrogênio, amônia, ácido clorídrico, ácido sulfúrico, ácido nítrico, entre outros que vêm ocorrendo nas

indústrias ou nos transportes ferroviários e/ou rodoviários, causam grandes perdas materiais, ambientais e mortes daí a

necessidade de inserir no programa da disciplina de processos industriais uma conscientização técnica-crítica que

relacione os acidentes químicos aos processos industriais vigentes.

2.

A DISCIPLINA PROCESSOS INORGÂNICOS

A ementa da disciplina de Processos Inorgânicos do Curso de Engenharia Química da Universidade Federal

Fluminense apresentada, a seguir:

Processos clássicos e modernos dos seguintes produtos: enxofre e ácido sulfúrico, barrilha e

soda cáustica, cloro e ácido clorídrico, amônia, ácido nítrico, fertilizantes nitrogenados,

fósforo, ácido fosfórico e fertilizantes fosfatados, fertilizantes potássicos. Gases industriais:

oxigênio, nitrogênio, gás carbônico e hidrogênio;

visa a atingir os seguintes objetivos:

EMA - 13

•

identificar e caracterizar os diversos tipos de processos inorgânicos utilizados na obtenção

de produtos químicos que por sua vez podem ser usados em vários segmentos industriais;

•

reconhecer e estabelecer as relações críticas entre o conhecimento dos processos químicos e

o meio ambiente com base na contaminação industrial ou nos tratamentos de efluentes;

•

visualizar e consolidar a visão do presente e do futuro com base nos princípios e diretrizes

das tecnologias limpas.

A maioria dos processos constantes da ementa referenciada foi concebida no início do século ou na década de

quarenta, onde os princípios da preservação do homem, do ambiente e da segurança industrial não eram requisitos

fundamentais nas implantações destas grandes indústrias de base.

Atualmente, é comum, no mínimo, a existência de três tecnologias competitivas para fabricação de um mesmo

produto inorgânico clássico, entretanto, dependendo de sua utilização é fundamental estabelecer critérios diversos para

cada processo industrial, por exemplo, os critérios de uma indústria farmacêutica são inteiramente diferentes da

indústria petroquímica, daí a importância definir critérios amplos ou detalhados para cada ação industrial.

Em função dos acidentes químicos que podem ocorrer nos processos industriais, é fundamental conscientizar o

Engenheiro Químico da responsabilidade no uso, direto ou indireto, de um produto químico e das tecnologias correlatas

de sua produção.

3.

OS ACIDENTES QUÍMICOS

Segundo Wongtschowski [4], a indústria química nasceu da necessidade de complementação das atividades

básicas ligadas à preservação da vida humana. O grande desenvolvimento e o sucesso da indústria química moderna

originaram-se do êxito na realização de descobrir novos produtos e materiais através de ensaios laboratoriais e no

desenvolvimento desses ensaios para produção em escala industrial.

As Agências Ambientais dos países industrializados têm realizado estudos mostrando o grande número de

acidentes de pequeno e de grande porte que ocorreram nos processamentos industriais.

Com relação aos vazamentos industriais de grande porte, Tolba [5] relata que ocorreram cerca de 180 acidentes

graves no período compreendido entre 1970-1990, ocasionando descargas poluentes no meio ambiente que resultaram

em 250.000 feridos e 8.000 mortos. Entre os vários acidentes ocorridos neste período, são citados a explosão, em julho

de 1976, na fábrica de produtos químicos em Seveso, na Itália, que afetou cerca de 37.000 pessoas e contaminou o solo

de uma área de aproximadamente 18 km2. Também na Índia, na região de Bhopal, em dezembro de 1984, uma repentina

emissão de 30 toneladas de isocianato de metila, de uma planta industrial da Union Carbide, para a atmosfera, resultou

na morte de 2.800 pessoas que viviam nas cercanias e, além disto, trouxe problemas oftalmológicos e respiratórios a

mais de 200.000 pessoas.

Em janeiro de 2000 ocorreu um grande vazamento de 368 mil litros de solução de cianeto em Baia Mare, a 650

quilômetros de Bucareste (Hungria) para os afluentes do rio Danúbio que cortam a Hungria, a Romênia e a Sérvia. Tal

catástrofe resultou numa grande mortandade de peixes onde os teores de cianeto foram 700 vezes maiores que os

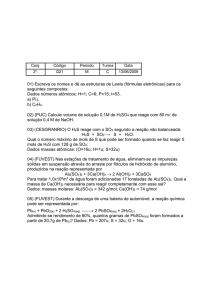

valores permitidos pelas normas ambientais (Figura 1, El Pais, Madrid, 12/02/2000).

Inúmeras vítimas fatais têm ocorrido em vazamentos durante processamento industrial e/ou provenientes de

desastres rodoviários e ferroviários.

A literatura apresenta vários acidentes como vazamentos de gases tóxicos como o cloro (figura 2), amônia,

sulfeto de hidrogênio e substâncias ácidas como ácido sulfúrico, ácido clorídrico, ácido nítrico, etc.

De uma maneira geral as substâncias químicas com potenciais de risco de acidentes químicos podem ser

classificadas em função dos seguintes parâmetros:

•

toxidez;

•

propriedades físico-químicas;

•

diversidade de aplicação;

•

volume e concentração durante o processamento industrial, armazenamento e transporte.

EMA - 14

Figura 1 – Vazamento de cianeto.

Figura 2 – Vazamento de cloro.

As conseqüências de um acidente com liberação de substancias químicas dependerão de vários fatores, tais

como, propriedades das substâncias, a quantidade da descarga, o período durante o qual as pessoas estão expostas e o

tempo que decorre entre exposição propriamente dita e o tratamento.

As substâncias químicas de maior risco são gases, especialmente, o cloro (Cl2), dióxido de enxofre (SO2),

amônia (NH3), cloreto de hidrogênio (HCl), sulfeto de hidrogênio (H2S). Estas substâncias têm toxicidade relativamente

alta quando inaladas e geralmente podem causar vítimas fatais.

As elevadas perdas humanas que têm havido nestas últimas décadas nos diversos segmentos na produção

industrial, nos efluentes industriais e na produção e refino de petróleo devido aos vazamentos e/ou contaminações de

sulfeto de hidrogênio (H2S) induzem à necessidade e ao estabelecimento de metas que devem ser atingidas, tais como:

•

pesquisa e desenvolvimento de processos para remoção de sulfetos solúveis e sulfeto de

hidrogênio;

•

desenvolvimento de um programa educacional que estabeleça conhecimentos técnicos e

científicos sobre os efeitos danosos do sulfeto de hidrogênio, em função da qualidade de vida,

da preservação do meio ambiente e da proteção dos equipamentos industriais;

•

conscientização crítica do corpo técnico da importância do desenvolvimento de tecnologias

limpas visando à descontaminação ambiental e à transformação de um poluente existente na

corrente gasosa numa matéria prima de alta pureza para utilização em outros processos

industriais.

O sulfeto de hidrogênio (H2S) também conhecido como gás sulfídrico foi escolhido como tema central para

visualizar e configurar a questão dos acidentes químicos que ocorrem nos diversos segmentos industriais.

4.

OS ACIDENTES E A AÇÃO TÓXICA DO SULFETO DE HIDROGÊNIO

O sulfeto de hidrogênio (H2S) é um gás incolor, de cheiro desagradável característico, extremamente tóxico e

mais denso do que o ar. É bastante inflamável e sua temperatura de auto-ignição é de 260°C enquanto o limite de baixa

explosividade é da ordem de 4,3% no ar (em volume). É parcialmente solúvel em água formando as espécies químicas

HS¯¯(sulfeto ácido) e S2–(sulfeto) conforme mostram as reações a seguir:

H2S → H+ + HS¯

k1 = 9,1 x 10-8

HS¯ → H+ + OH¯

k2 = 1,2 x 10-15

O sulfeto de hidrogênio encontrado na natureza, seja nos campos de petróleo, nas águas subterrâneas, nas

zonas pantanosas, dentre outros, é originado por processos físico-químicos que se desenvolvem em condições, de

pressão e temperatura variáveis, segundo um agente mediador, um catalisador e uma fonte de enxofre. Neste caso a

geração do H2S, portanto, está relacionada a ambientes geológicos diversos, nos quais estejam presentes os

componentes necessários e suficientes para o desencadeamento das reações.

EMA - 15

Dentre os mecanismos descritos na literatura para geração do H2S, quais sejam o mecanismo bacteriano, o

termoquímico associado à oxidação de hidrocarbonetos e o termoquímico relativo ao craqueamento térmico de matéria

orgânica rica em compostos sulfetados, todos podem ocorrer em condições favoráveis à prospecção de petróleo.

Os mecanismos de geração de H2S necessitam de uma fonte de enxofre, tais como: sulfato solúvel (SO42–) em

sedimentos marinhos, sulfato de cálcio (CaSO4) ou sulfato de bário (BaSO4); um mediador como as bactérias ou as

elevadas temperaturas de sub-superfície e um agente catalisador cuja presença implicará na velocidade da reação de

oxi-redução.

No caso das bactérias redutoras de sulfato (BRS) outros parâmetros como pH, teor de matéria orgânica,

salinidade, temperatura e ausência de oxigênio são fundamentais no desenvolvimento do processo de geração de H2S

conforme mostra a reação a seguir:

2 CH2O + SO42–

(matéria orgânica)

→

H2S + 2HCO3–

BRS

Os volumes gerados de H2S por estes mecanismos dependem da disponibilidade da fonte e das condições

geológicas reinantes. Isto vem indicar que as concentrações de sulfeto de hidrogênio encontradas na natureza são

aleatórias e caso hajam falhas geológicas, possivelmente, poderão ocorrer vazamentos, cujas conseqüências são

indetermináveis. Este mecanismo pode gerar H2S que pode variar desde 10 ppm a 100.000 ppm.

A decomposição térmica de moléculas de sulfetos e dissulfetos orgânicos de alto peso molecular inseridas nas

rochas matrizes pode gerar H2S conforme as reações a seguir:

H3C { [CH2]n } S H3C

→

CXHY + H2S

H3C { [CH2]n } S-S H3C →

CXHY + H2S

Nos segmentos industriais a procedência do H2S é conhecida, geralmente, é oriundo de processos de remoção

química e/ou de lavagens de gases ácidos e de sistemas de tratamento de efluentes. As reações apresentadas a seguir

representam processos de geração de H2S em diversos segmentos industriais:

a)FeS + 2 HCl →

FeCl2 + H2S

b)CaS + 2 HCl →

CaCl2 + H2S

c)CuS + H2SO4 → CuSO4 + H2S

d)4 Na2SO3 + 2 H2O (vapor) → 3Na2SO4 + 2 NaOH + H2S

e) CH4 + 4 S (vapor) → CS2 + 2 H2S

4.1 Toxidez do sulfeto de hidrogênio

O sulfeto de hidrogênio devido a sua toxidez é capaz de irritar os olhos e/ou atuar no sistema nervoso e

respiratório dos seres humanos e dependendo da concentração pode matar um ser humano em questão de minutos.

Quando se respira, o H2S penetra nos pulmões e alcança a corrente sangüínea. Rapidamente o sistema de proteção oxida

H2S transformando-o em um produto praticamente inócuo na corrente sangüínea. Mas também pode reagir com

enzimas essenciais que contêm elementos metálicos como o cobre, o zinco e o ferro formando sulfetos metálicos,

conseqüentemente, acarretando a perda de sensibilidades importantes na vida do homem. Entretanto, à medida que a

concentração de H2S aumenta rapidamente, o organismo não consegue oxidá-lo totalmente, então, o excesso de H2S age

no centro nervoso do cérebro que comanda a respiração, resultando na paralisação do sistema respiratório. Os pulmões

param de trabalhar e a pessoa se asfixia e acaba morrendo.

A literatura não é clara sobre os efeitos da exposição controlada de baixas concentrações de sulfeto de

hidrogênio, se é cumulativa ou não, e se os efeitos são completamente reversíveis. A exposição aguda é usualmente

rápida e completa e as seqüelas resultantes podem ser irreversíveis.

Segundo Goodman & Gilman [6], apesar do seu odor característico e desagradável, em teores acima de 150

ppm ocorre a perda da sensação de odor, que é devida à fadiga do sistema olfatório sensitivo pela destruição pelo H2S

dos nervos (neuroepitélio olfatório) responsáveis por esta função.

Considerando os aspectos extremamente tóxicos do H2S é importante que todo pessoal envolvido no

processamento industrial esteja suficientemente informado sobre os riscos apresentados na Tabela I, bem como esteja

adequadamente treinado para, em caso de emergência, prestar a assistência necessária. Além disso, é fundamental que

EMA - 16

os equipamentos de proteção individual como máscaras com filtros especiais para H2S e/ou com suprimento portátil de

ar (oxigênio) estejam prontamente disponíveis.

Na detecção do H2S é essencial um planejamento da localização de detectores contínuos acoplados a

dispositivos de alarme que possam sinalizar, diferentemente, dois níveis de concentração de H2S;

nível 1: 8 ppm na atmosfera;

nível 2: 50 ppm na atmosfera.

As instalações devem possuir um plano de emergência básico, bem estruturado de forma que, ao atingir e/ou

ultrapassar os níveis indicados, toda a assistência seja empregada a fim de minimizar, restringir ou eliminar o efeito

tóxico do H2S .

Tabela I - Efeito do Sulfeto de Hidrogênio nos Seres Humanos

Concentração

H2S(ppm)

0,05- 5

10 - 30

50 - 100

150 - 200

250 - 350

350 - 450

500 - 600

700 - 1500

Tempo de

Exposição

1 min

6-8h

30 min - 1h

2 - 15 min

2 - 15 min

2 - 15 min

2 - 15 min

0 - 2 min

Efeito nos Seres Humanos

Detecção do odor característico

Irritação dos olhos

Conjuntivite, dificuldades de respiração

Perda de olfato

Irritação dos olhos

Inconsciência, convulsão.

Distúrbios respiratórios e circulatórios

Colapso, morte

Em caso de incêndio com gases contendo H2S as equipes de combate devem utilizar equipamentos especiais de

proteção respiratória e os equipamentos industriais próximos devem ser resfriados com água até o bloqueio e extinção

da fonte de gás, pois existe o risco de envenenamentos e o de explosões devido à inflamabilidade do gás.

Daí a importância do conhecimento e do treinamento nos equipamentos destinados a monitorar a emanação de

sulfeto de hidrogênio nos ambientes industriais ou comerciais que estejam suportados no cotidiano do trabalhador e do

homem comum.

A detecção e o monitoramento do H2S presente numa corrente gasosa podem ser efetuados por uma série de

técnicas e equipamentos cuja principal função é registrar e avaliar as concentrações de H2S no ambiente e

conseqüentemente garantir as condições de segurança e qualidade de vida necessárias ao trabalhador.

Existe uma grande diversidade de equipamentos dimensionados para atender aos requisitos de ordem

individual ou em sistema “on-line”. Estes aparelhos indicam,continuamente, o teor de H2S presente e alertam quando o

limite é ultrapassado e pode trazer problemas ambientais. Geralmente estão baseados nas propriedades de absorção e/ou

de adsorção do H2S em materiais específicos.

O método de acetato de chumbo consta do enegrecimento de uma tira de papel umedecido com acetado de

chumbo provocado pela reação entre o H2S e o acetato de chumbo conforme mostra a reação a seguir:

H2S + Pb(CH3-COO) 2 → PbS + 2 CH3-COOH

A corrente gasosa contendo H2S aspirada do ambiente é projetada continuamente sobre uma fita de papel

contendo acetato de chumbo que, ao reagir, provoca o enegrecimento da fita detectado pelo sistema ótico do fotodiodo e

comparado com uma fonte clara do diodo emissor de luz. O sinal produzido é avaliado por um microprocessador que

então fornece o teor de H2S presente no ambiente. Geralmente, estes aparelhos são dotados de limites de concentração

que permitem o alarme quando as condições ambientais são inadequadas ao uso (figura 3).

Outro método de detecção e monitoração consiste na adsorção do H2S através de um sensor constituído de uma

película de alumina (Al2O3) sobre uma placa de platina ligada a uma ponte de Wheatstone conforme mostra o esquema

apresentado na figura 4. O aumento da resistência é proporcional a concentração do H2S presente na corrente gasosa.

EMA - 17

Figura 3 – Monitoração de H2S (método do

acetato de chumbo)

Figura 4 – Monitoração de H2S (método adsorção

em alumina)

4.2 Vazamentos industriais de H2S

O órgão de Segurança e Saúde Pública dos Estados Unidos – OSHA (Occupational Safety and Health

Administration) registra, no período de 1984 - 1994, 1480 menções sobre contaminações diretas e indiretas com H2S

ocorrendo 80 mortes, sendo 56 mortes diretas de envenenamento e 24 mortes de pessoas tentando salvar os colegas de

trabalho. Dessas mortes, 60 ocorreram em estabelecimentos comerciais de vários segmentos, enquanto 18 mortes

ocorreram na produção e refino de gás/petróleo.

A seguir, são apresentadas, na tabela II, indicações de alguns vazamentos de H2S ocorridos em unidades

industriais em várias partes do mundo. Tais acidentes resultaram num elevado número de vítimas intoxicadas e fatais

servindo para alertar a necessidade de normas e procedimentos para inibir e/ou impedir tais vazamentos.

Tabela II - Resumo de Acidentes com Sulfeto de Hidrogênio

Local/data

Poza Rica,

México, 1950

Texas,USA,1969

Maine, USA,

02/04/1971

Chicago, USA,

14/02/1978

Genova, Itália,

19/08/1978

Texas,USA,1979

Rajasthan, Índia,

28/10/1984

Texas, USA,

20/02/1989

Memphis, USA

26/10/1999

Whitehall, MI,

USA, 29/06/1999

Dalian, China

29/12/1999

Alberta, Canadá

30/10/2000

Ufa, Rússia,

24/11/2000

Descrição resumida dos acidentes

Intoxicações

Falha operacional em planta de remoção de H2S em gás

320

natural.

Vazamento em refinaria de petróleo.

6

Transferência de solução de sulfito de sódio para um tanque

--de ácido crômico.

Vazamento originário da reação de sulfito com solução de

6

ácido crômico.

Vazamento originário da reação do sulfito com solução de

29

ácido crômico.

Vazamento em refinaria de petróleo.

10

Vazamento em planta de água pesada em usina nuclear .

3

Mortes

22

3

6

3

8

2

1

Vazamento de petróleo bruto em parque de tanque.

30

---

Vazamento ocorrido durante manutenção de rotina em

refinaria de petróleo.

Vazamento de gás durante transporte e descarga de produtos

químicos.

Vazamento em fábrica de produtos químicos.

11

---

1

1

11

4

Vazamento de gás durante a manutenção de válvula de um

gasoduto.

Vazamento em fábrica de ácido sulfúrico.

13

---

9

3

EMA - 18

No Brasil têm ocorrido vários acidentes com vazamentos de sulfeto de hidrogênio para o meio ambiente

acarretando, conseqüentemente, intoxicações e mortes.

A mídia (Estado de S. Paulo,14/03/1996) informa que três operários morreram no Rio Grande de Sul ao entrar

em um silo de estocagem de milho. A deterioração do milho gerou altos teores de H2S ocasionando, conseqüentemente,

o envenenamento dos operários.

Em outro acidente, segundo O Globo, em 26 de janeiro de 2001, ocorreu um vazamento de gás natural

contaminado com sulfeto de hidrogênio na plataforma P-37 da Petrobrás, na Bacia de Campos, matando dois operários

que trabalhavam para uma empreiteira da Estatal.

5.

CONCLUSÕES

Diante dos fatos expostos, conclui-se da necessidade de:

6.

•

reavaliar, reestruturar e inserir na ementa e no programa da disciplina de Processos Inorgânicos a

visão dos acidentes químicos nas diversas rotas industriais referentes ao armazenamento,

transporte, corrosão, efluentes industriais e segurança industrial;

•

em função dos acidentes químicos que podem ocorrer nos processos industriais, é fundamental

conscientizar os profissionais da responsabilidade no uso, direto ou indireto, dos produtos

químicos e das rotas industriais.

REFERÊNCIAS BIBLIOGRÁFICAS

[1] G. Fellenberg, Introdução aos problemas da

Universidade de São Paulo, 1980, 196p.

poluição ambiental. São Paulo: EPU: Springer: Ed. da

[2] X. Doménech, Quimica Ambiental - El impacto ambiental de los residuos, Madrid: Miraguano Ediciones, 1994,

254p.

[3] P.B.Tigre, A. Vanderley, J.C.Ferraz, H. Rush, Tecnologia e Meio Ambiente - Oportunidade para a indústria, Rio

de Janeiro: Editora UFRJ, 1994, 139p.

[4] P.Wongtschowski, Industria Química: Riscos e Oportunidades, S. Paulo : Editora Edgard Blücher,1999, 215p.

[5] M. K.Tolba Salvemos el planeta - problemas y esperanzas. London: Chapman & Hall, 1992, 266p.

[6] L.S. Goodman, G.A. Gilman, As bases farmacológicas da terapêutica. Rio de Janeiro: Editora Guanabara Dois,

1987, 1195p.

EMA - 19