Inspeção Periódica em Tubos de Caldeiras de Recuperação Química

Joení Sacramento de Lima

Engenheiro de Controle e Automação

Técnico em Eletrotécnica

Especialista em Docência de Ensino Superior

CREA 48050 - BA

Medição de Espessura

1. Introdução

Entendendo sua importância no processo numa indústria de papel e celulose, e mais

ainda tendo em vista o aspecto segurança, as normas técnicas e legais vigentes no

Brasil ditam que caldeiras de qualquer tipo sejam inspecionadas com periodicidade. As

diversas condições operativas e sua severidade tem posto a prova a resistência à

deterioração dos materiais construtivos, sendo o superaquecedor de vapor um dos

componentes sensíveis mais expostos. Existe um consenso em se tratando de

caldeiras de recuperação de álcalis, que cuidados específicos de inspeção em se

tratando de métodos e tecnologias, ultrapassem procedimentos usuais aplicáveis aos

geradores de vapor e conseqüentemente reatores químicos. Os anteriores são

complementares ao escopo, de forma coerente com a criticidade do processo, bem

como o risco envolvido na operação e manutenção dos periféricos, demandando

cuidados

acima

da

média

dos

equipamentos

convencionais.

Na tarefa de

monitoramento podemos destacar a perda de carga, a temperatura dos gases (ambos

com correlação positiva com os depósitos de cinzas).

Na parte de detecção, como diagnóstico, existe a necessidade de se isolar as

prováveis regiões na caldeira sob possível condição anormal. Podem-se fazer

associações entre os demais equipamentos: convector, economizador secundário,

economizador primário e precipitador eletrostático respectivamente.

Fig.1: Histograma para perda de carga em cada equipamento (Superaquecedor-SA, Convector-Conv, economizador

secundário-Eco II, economizador primário-Eco I e Precipitador Eletrostático-PE, para Conj1- o conjunto de

seqüência de observações de treinamento).

Cortesia. Tese: Detecção de situações anormais em caldeiras de recuperação.USP. Almeida. São Paulo, 2006.

A restrição para se utilizar a temperatura dos gases é o baixo número de pontos de

medição. Para se monitorar a taxa de depósitos de cinzas em superaquecedores, por

exemplo, é essencial mensurar a diferença de temperatura entre as sessões de painéis

(por exemplo, entre as sessões primárias e secundárias), e a demanda de vazão de

água (ou vapor saturado). A correlação destes dois parâmetros com o acúmulo de

depósitos de cinzas sobre os tubos é negativa. Além de baseá-las nestas variáveis,

ainda é importante considerar a experiência de operadores, engenheiros e profissionais

da área (mestres e doutores).

Fig. 2: Superaquecedor com depósito de cinzas. Cortesia. ABT

CP – Unicelpa- Universidade Setorial de Celulose e Papel. Novembro/2007.

As recomendações deste documento podem ser devidamente atualizadas isso porque

caldeiras de recuperação constituem um desafio principalmente por se tratar de um

equipamento crucial ao processo com inúmeras funções.

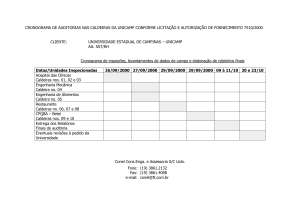

2. Procedimentos para inspeção

2.1 Programa de inspeção documentado, detalhado e individual para cada

caldeira, levando-se em conta diferenças de concepção, idade, condições

de operação e outras particularidades;

2.2 Descrição dos materiais de construção: espessura mínima de tubos,

valores de ajuste de válvulas de segurança, parâmetros de teste

hidrostático;

2.3 As inspeções de um modo geral devem apresentar uma pré-inspeção ou

preparação sendo constituídos de exame interno, exame externo e testes

complementares;

2.4 Reparos e modificações advindas das inspeções anteriores devem ser

executados em conformidade com as normas e códigos de projeto e

construção da caldeira;

2.5 Qualificação e treinamento de soldadores, certificação de materiais e

especificações de procedimentos de soldagem (EPSs) devem estar

disponíveis no campo por ocasião do início da parada.

3. Preparativos para inspeção

Quanto à preparação destaca-se:

3.1 Bloqueio e sinalização dos itens cujo acionamento acidental possa ser

perigoso;

3.2 Verificação interna preliminar à limpeza da caldeira, de forma a observar as

possíveis incrustações, obstruções e depósitos excessivos, sua natureza e

localização, arranjo do fundido remanescente, com precaução especial

quanto à possível queda de blocos de sulfato;

3.3 As cinzas remanescentes devem ser removidas por lavagem a alta pressão

com água quente. A lavagem deve ser estendida, inundando-se a fornalha

com água através dos sopradores de fuligem e queimadores de licor (bocais

spray têm que ser removidos). Especial atenção deve ser dada à remoção de

formações de sulfato que eventualmente ficam presas ao teto, paredes e

painéis após a lavagem, evitando acidentes com sua queda durante os

trabalhos internos;

3.4 Todas as portas de visitas e outras aberturas da caldeira precisam ser

abertas. Após a abertura das portas dos balões, ar frio deve ser insuflado em

seu interior para promover um resfriamento mais rápido;

3.5 Iluminação geral interna de baixa voltagem deve ser providenciada, bem

como luminárias manuais para todas as partes a serem localmente

examinadas;

3.6 O teto de segurança precisa obrigatoriamente ser montado antes que

qualquer trabalho seja iniciado na fornalha baixa. Deve ser observada a

perfeita vedação entre as partes do teto de segurança e as paredes da

caldeira, garantindo que não haja aberturas que possam permitir a queda de

materiais na fornalha. É essencial proceder-se a uma cuidadosa inspeção

das vigas e demais elementos que compõem o teto de segurança, antes de

cada montagem e utilização do mesmo.

Fig.3: Sobre Screen. ABTCP – Unicelpa- Universidade Setorial de Celulose e Papel. Novembro/2007.

3.7 Um andaime rígido e seguro devem ser erguidos para possibilitar a inspeção

em toda a altura da fornalha, bem como em todas as linhas de sopragem nos

superaquecedores, até o teto, de fácil acesso entre os diferentes níveis dos

superaquecedores, e nunca obstrua bocas de visita. Plataformas devem ser

montadas nos funis de cinzas sob a bancada e economizador;

3.8 A limpeza mecânica e preparação das superfícies para inspeção e ensaios

devem ser feitas pelos meios adequados e com máximo cuidado, a fim de se

evitar a abrasão excessiva dos tubos e conseqüentes perdas de espessura.

Precauções especiais se aplicam ao uso de jato de areia, pelas razões

expostas.

4. Ensaios não destrutivos

Medições ultrassônicas de espessura periódicas são essenciais para controlar a vida

útil dos tubos, detectarem desgastes anormais e confirmar a Pressão Máxima de

Trabalho Admissível (PMTA) da unidade. Abaixo são recomendadas linhas gerais para

um plano de prospecção ultrassônica para medição de espessura. Ressaltam-se aqui

mais uma vez que o plano deve ser individualizado para cada caldeira, levando-se em

conta sua concepção, idade, histórico de corrosão, etc. As medições de espessura

devem ser sempre complementadas com uma cuidadosa inspeção visual quanto a

perdas de material dos tubos, por exemplo, com o uso de uma lanterna em ângulo.

A técnica de inspeção utilizando eletromagnetismo é uma ferramenta de avaliação

rápida para a determinação de perdas de espessura em tubos metálicos. Existe a

necessidade de uma acoplante (Comparativo de informação de perda de massa em

relação a um padrão) e dispensa uma limpeza muito rigorosa da superfície interna do

tubo que para caldeiras pode ser aplicável a partes com reduzida variação de

temperatura e pressão.

Para partes críticas e com grande variação de parâmetros (Sendo esta questão crítica)

de operação a técnica recomendável é a de ultra-som

por imersão, que é uma

ferramenta alta precisão na avaliação perda de espessura de tubos metálicos. Um dos

objetivos deste trabalho é sugerir a utilização de duas técnicas, com a Iris (Ultra-som)

complementando a inspeção com campo remoto (Eletromagnetismo), de forma a se

conseguir aumentar a amostragem de inspeção em trocadores de calor e caldeiras.

4.1 Técnica IRIS e Campo remoto conjugadas

O sistema IRIS 9000 B- Scan utiliza tecnologia ultrassônica de pulso e eco por imersão.

Através da análise dos sinais, o sistema apresenta na tela uma seção transversal do

tubo, possibilitando assim a caracterização dos defeitos e obtenção de medida de

espessura com precisão de centésimos de milímetros. Esta precisão irá variar para os

diversos materiais construtivos nas diversas partes da caldeira e em função de

parâmetros de operação de periféricos, sendo definida de acordo com o tipo de liga

e/ou defeito apresentado. No sistema Ferroscope 204 (Campo Remoto) analisamos as

alterações na fase e amplitude do sinal eletromagnético. A análise do gráfico de cada

tubo inspecionado permite a caracterização do tipo de defeito e da perda de massa

sofrida. Elabora-se um plano de inspeção que permita uma avaliação rápida e precisa

de tubos de trocadores de calor e de caldeiras de recuperação.

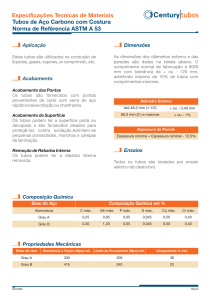

Material: aço-carbono

Diâmetro externo: 19,05mm

Espessura nominal: 2,11mm

Defeito: luva

Fig. 4: Croqui do Tubo Teste T-1. Inspeção de tubos e trocadores de calor e de caldeiras.

Figueiredo. SGS do Brasil. Rio de Janeiro.2003.

Fig. 5: Imagem do tubo T-1 do aparelho IRIS. Esquerda para direita: Espessura nominal /Defeito1/Defeito2.

Fig. 6: Imagem do tubo T-1 do aparelho IRIS do Aparelho campo remoto.

Para o tubo 1 temos a determinação de dois defeitos:

Defeito 1 – Perda de massa: 23%

Tipo de análise: Short

Tipo de defeito: Luva

Defeito 2 – Perda de massa: 44%

Tipo de análise: Short

Tipo de defeito: Luva

5. Quanto aos métodos e locais:

Locais

Tubos fornalha

Superaquecedores

Economizadores

Tubos de cortina (Screen)

Tubos de bancada

Abertura das bicas de smelt

Procedimento para Inspeção

Medidos entre 3 e 6 níveis de elevação.

Prioridade em partes curvas, e em trechos retos, nas linhas de

centro dos sopradores de fuligem.

Prioridade nas partes inferiores, mais frias, e nas linhas de

sopragem. Verificar corrosão no lado frio, próxima ao

invólucro, com medições ultrasônicas nestes locais se

necessário.

Medidos de 2 a 5 níveis (dependendo das características da

cortina) com foco principal nos trechos retos nas regiões de

sopragem.

Medição próxima aos balões se for o caso, em partes curvadas

e nas linhas de sopragem.

Líquidos penetrantes ao redor das aberturas.

Painéis de screen

Líquidos penetrantes com deformação por queda de blocos de

sulfato.

Fornalha de tubos compostos

Ensaio de líquidos penetrantes em todos os locais de

concentração de tensões e regiões de contato direto com o

fluxo de Smelt.

Partes pressurizadas

Tubos do banco de convecção

Radiografar 100% das soldas em tubos de água na região da

fornalha ou onde possam originar vazamentos. (Procedimento

utilizado para controle de qualidade).

Ensaio IRIS e Campo remoto quando houver suspeita de

redução de espessura.

Tab. 1 – Seqüência para inspeção de acordo com locais da caldeira.Guia para inspeção periódica de caldeira de

recuperação. 2004-2007.

5. Cantos de Fornalhas

Recomenda-se uma verificação amostral das condições dos tubos do fundo da caldeira

a cada cinco anos em caldeiras de fundo plano. Para tanto podem ser abertas uma ou

mais janelas pequenas (1m x 1 m, por exemplo) no refratário do piso, de forma a

permitir uma verificação visual dos tubos que compõem o fundo, e a sua medição de

espessura. Para unidades com fundo inclinado a inspeção nesta região deve ser anual.

Dada a diversidade de materiais, tipos de tubos e formas construtivas de fundos de

caldeiras de recuperação, esta recomendação, aqui dada de forma genérica, devem

ser cuidadosamente adaptados pelo engenheiro inspetor às condições particulares da

caldeira em questão. Atenção especial deve ser dada aos tubos do fundo, nos cantos,

em caldeiras que tenham sofrido redimensionamentos importantes de capacidade,

devido a possíveis alterações de circulação (estas, verificáveis por tubos Pitot).

Atenção especial deve ser dispensada a pisos em tubos compostos, que têm

apresentado susceptibilidade ao surgimento de trincas na camada austenítica. Neste

tipo de material recomenda-se a realização de inspeção por líquidos penetrantes,

integral ou por amostragem, dependendo do histórico da caldeira. Nota: extremo

cuidado deve ser exercido na remoção do refratário do piso, para evitar danos

mecânicos aos tubos.

Fig. 7: Projeto Fundo fornalha. Unicelpa-Universidade Setorial de Celulose e Papel. Novembro/2006.

Fig. 8: Cantos “seguros” da fornalha. Unicelpa- Universidade Setorial de Celulose e Papel. Novembro/2006.

7. Recomendações Operacionais

Uma das alternativas para prevenir a corrosão é a seleção criteriosa de materiais,

sendo fundamental que o ambiente de corrosão tenha sido caracterizado. As

referências padrão de corrosão são úteis nesse sentido. Aqui o custo pode ser

significativo. Nem sempre é economicamente viável empregar o material que

proporciona uma condição ótima de resistência a corrosão; algumas vezes, outra liga

e/ou alguma outra medida precisa ser empregada.

A alteração da natureza do ambiente, se possível, também pode influenciar a corrosão

de natureza significativa. Para caldeiras de recuperação química, em especial, a

redução da temperatura do fluido e/ou velocidade do mesmo produz geralmente uma

redução na taxa segundo o qual a corrosão de processa. Observar a tendência de

parâmetros é um importante indicativo no encontro de soluções, sejam elas definitivas

ou apenas como estágio secundário. Em algumas oportunidades o aumento ou a

diminuição da concentração de algum componente na solução terá efeito positivo ou

paliativa que pode ser efetivo quando executado com uma medida significativa. É

recomendável que uma ação específica de make up seja efetuada com a finalidade de

equilibrar componentes químicos e prevenir possíveis anormalidades. O local,

freqüência e forma, dependem do processo e espécies químicas envolvidas, porém o

bom senso diz que o ponto de projeto seja flexível a mudanças nas possíveis

configurações. Esta ação associada à utilização de inibidores que nada mais são

substâncias que, quando adicionadas ao ambiente em concentração relativamente

baixas, diminuem a sua corrosividade. Obviamente o inibidor específico depende tanto

da liga como do ambiente corrosivo. Existem vários mecanismos que podem ser

responsáveis pela eficácia dos inibidores. Alguns reagem e virtualmente eliminam um

componente quimicamente ativo presente na solução (como o oxigênio dissolvido).

Outras moléculas inibidoras se fixam a superfície que está sofrendo corrosão e

interferem ou na reação de oxidação ou na de redução, ou formam um revestimento

protetor muito fino. Os inibidores são utilizados normalmente em sistemas fechados, e

especialmente em caldeiras para geração de vapor.

A determinação do balanço de massa é um forte indicativo em estágio intermediários

como

por exemplo: tanque de dissolução, composição do Smelt e eficiência de

periféricos da caldeira. Pode-se plotar gráficos de funcionamento dos anteriores em

função da composição de espécies químicas, como estudo de possíveis variações.

Isto é de grande valia em se tratando de um licor Kraft com características diversas em

função de sua densidade básica e madeira plantada.

Vários

aspectos

relacionados

à consideração

de

projeto,

especialmente

os

relacionados à corrosão galvânica e em frestas e á erosão-corrosão. Além disso, devese existir uma drenagem eficiente e completa no caso de uma parada, além de uma

fácil lavagem do material. Já o oxigênio dissolvido pode aumentar a corrosividade de

muitas soluções, sendo necessária a existência de recursos eficientes e continuamente

monitorados para a exclusão do ar. Barreiras físicas á corrosão são aplicadas sobre as

superfícies na forma de películas e de revestimentos. Uma grande diversidade de

materiais de revestimento metálico e não metálicos está disponível. É essencial que o

revestimento mantenha um alto grau de adesão á superfície, o que sem dúvida exige

um tratamento de superfície anteriormente a aplicação. Na maioria dos casos, o

revestimento deve ser virtualmente não reativo no ambiente corrosivo. Todos os três

tipos de materiais – metais, cerâmicos e polímeros – são usados como revestimentos

para os metais e/ou ligas. A aplicação depende do processo e da viabilidade

econômica, porém um estudo de caso e recomendável.

8. Bibliografia

Mikell P. Groover, “Automation, Production Systems and Computer Integrated

Manufacturing”, Englewood Cliffs:Prentice-Hall, 1987.

Ibrahim Zeid, “CAD/CAM Theory and Practice”, New York, McGraw-Hill, 1991.

Kunwoo Lee, “Principles of CAD/CAM/CAE Systems”, Addison Wesley Longman Inc.,

California, 1999.