ANÁLISE DE FALHAS EM TUBOS DE FORNALHA DE CALDEIRA POR

ATAQUE POR HIDROGÊNIO, AVALIAÇÃO DA EXTENSÃO DOS DANOS E

PREVISÃO DE VIDA REMANESCENTE DA FORNALHA

Mauro Duque de Araujo

GERMAN Engenharia e Serviços de Manutenção LTDA, Rua Banda 58, Jardim do Mar, São Bernardo do Campo, SP

e-mail: [email protected]

Eduardo Rafael Bernasconi

LABOTEST Consultoria em Equipamentos Industriais S/C LTDA, Rua Albion 641, Lapa, São Paulo

e-mail: [email protected]

RESUMO. O trabalho apresenta a análise de falha em um tubo da fornalha de uma caldeira de alta pressão induzida por ataque por

hidrogênio e a avaliação da extensão dos danos e previsão de vida remanescente nos demais tubos da fornalha. São apresentados e

discutidos os resultados das análises realizadas para determinação da causa da falha, os resultados dos exames realizados para avaliação

da extensão dos danos na fornalha da caldeira (ultra-som B-SCAN, endoscopia e réplicas metalográficas) e as interpretações e

análises realizadas para previsão da vida remanescente dos demais tubos da fornalha

PALAVRAS CHAVES: Caldeiras, hidrogênio, taxas de transferência de calor,B-Scan,fornalha.

1.

INTRODUÇÃO

Este trabalho se baseia em inspeções e análises realizadas em duas caldeiras de alta pressão. Inicialmente observou-se a

ruptura de 3 tubos da zona de radiação da caldeira de pressão de projeto igual a 2225 psi. Foram analisadas as causas das

falhas e planejados exames e testes voltados para detecção de danos semelhantes. Os exames foram aplicados em uma

segunda caldeira, de pressão de projeto de 1000 psi.

Os danos por hidrogênio ocorrem em caldeiras de alta pressão, normalmente sob espessas camadas de depósitos, no lado

vapor dos tubos da caldeira. Localizam-se freqüentemente nas regiões de elevadas taxas de transferência de calor da

fornalha, nas regiões localizadas na altura dos queimadores. Os danos por hidrogênio são coincidentes com corrosão sob

depósitos. Os depósitos causam a concentração de espécies químicas e formam soluções extremamente ácidas ou básicas,

que por sua vez atacam a camada de óxido protetora. A reação gera hidrogênio, que fica preso entre a camada de depósitos e

a superfície metálica, e algum hidrogênio difunde dentro do aço. O hidrogênio reage com o carbeto de ferro e gera metano,

as moléculas de metano, que são grandes, acumulam-se nos contornos de grão e provocam fissuras quando atingem um

volume suficiente. Estas fissuras tornam o aço frágil, as rupturas associadas a danos por hidrogênio são normalmente de

“lábios grossos” e pouca dutilidade, a microestrutura dos aços danificados pelo ataque pelo hidrogênio apresentam

descarbonetação e fissuras intergranulares provocadas pelo metano [1].

2.

EXAMES E TESTES EXECUTADOS

2.1- ANÁLISE DOS TUBOS ROMPIDOS

O exame no local da falha mostrou as seguintes características relevantes:

• Os tubos da parede divisora da caldeira encontravam-se flambados, figuras 1 e 2 abaixo;

• As deformações eram significativamente maiores na região dos tubos no nível das falhas, figuras 1 e 2 abaixo;

• As rupturas encontravam-se alinhadas e na altura dos queimadores, figura 2;

• As rupturas eram de “lábios grossos”, e apresentavam deformação plástica (“laranjas”), figura 3

A região da ruptura apresentou perda de espessura significativa, como pode ser visto nas Figuras 4 e 5 abaixo. A análise

metalográfica da região do início fratura mostrou descarbonetação e fissuras nos contornos de grãos nas superfícies

adjacentes a perda de espessura, conforme mostram as figuras 6,7,8 e 9, abaixo.

02 a 06 de Junho de 2003 / June 2 to 6 2003

Rio de Janeiro - RJ - Brasil

Figura 1- Vista frontal de uma das Figura 2- Vista lateral de uma das Figura 3- Vista da ruptura onde

rupturas

rupturas. Os tubos nesta região verifica-se deformação plástica no

encontravam-se flambados

local “laranja”, e “lábios grossos”

Figura 4- Vista em corte da redução de espessura na

superfície interna, no local da falha

50 x

Figura 6– sem ataque

Periferia Interna: local onde a fratura teve início.

Figura 5- Vista superior da perda de espessura na

superfície interna no local da falha

50 x

Figura 7 – sem ataque

Periferia Interna: formação de vazios alinhados

100 x

200 x

Figura 8 – ataque: nital 2%

Periferia Interna: a microestrutura do inicio da ruptura é

completamente ferritica (descarbonetada).

Figura 9 – ataque: nital 2%

Periferia Interna: Foto mostra com um maior aumento o

detalhe da fratura frágil intergranular e das trincas

intergranulares.

A análise dos registros do tratamento de água não mostrou qualquer desvio significativo. Os resultados acima permitiram a

conclusão de que o ataque por hidrogênio foi o responsável pelas rupturas observadas

2.2- EXAMES EXECUTADOS NA CALDEIRA DE 1000 psi

Em função da falha observada foi planejado e executado um conjunto de exames e testes na caldeira de 1000 psi de pressão

de operação. Os exames se concentraram inicialmente na região dos queimadores, conforme figura 10 abaixo, por serem as

de maiores taxas de transferência de calor, e portanto as de maior probabilidade de ocorrência de depósitos, corrosão e

danos por hidrogênio. Foram executados exames metalográficos não destrutivos, varredura das faces dos tubos voltadas

para a chama por ultra-som B-scan, e exame das soldas por ultra-som convencional. Através das regiões onde foram

removidas “janelas”, devido a detecção de danos, foi realizado exame por endoscopia. As janelas removidas e os resíduos

aderidos foram analisadas no laboratório.

Figura 10- Localização da região inspecionada

2.2.1- EXAMES METALOGRÁFICOS NÃO DESTRUTIVOS

Foram realizados em vários pontos distribuídos dentro da região inspecionada. Não foram detectadas alterações

microestruturais. As figuras 11 e 12, abaixo ilustram um local examinado e a microestrutura do tubo.

FOTOGRAFIA DO LOCAL

MB

R15

Figura 11 - R15 localizada no tubo de n.º 44 da parede Oeste à Ataque : Nital 2%

Dureza (HV) : 107

uma altura de ≅ 7500mm (medida à partir do início do piso da Tam. Grão : 7/8

caldeira).

Figura 12 - Microestrutura : Ferrita + Perlita lamelar

400 x

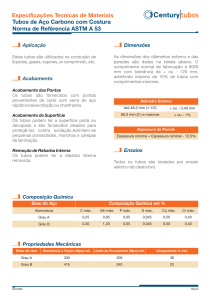

2.2.2- EXAME POR ULTRA-SOM B-SCAN

Os tubos foram examinados por ultra-som B-SCAN na região mostrada no croqui acima. Observou-se perda de espessura

generalizada de aproximadamente 0,2 a 0,6 mm em toda a região examinada, foram detectadas algumas regiões com

espessuras menores (regiões B,C,D,E,F,G,H e I) de até 2,5 mm.

A figura 10, abaixo ilustra os resultados típicos citados acima, pode-se verificar o registro de espessuras de 4,8 , 3,0 e 2,5

mm.

Figura 10 – Resultado do exame dos tubos por B-SCAN. Observa-se locais com perda de espessura (Reg H e Reg G).

2.2.3- ANÁLISE DAS JANELAS REMOVIDAS

Foram analisadas todas as “janelas” removidas devido a presença de perda de espessura significativa. Os ítens abaixo

mostram os resultados das análises metalográficas óticas e eletrônicas e os resultados das análises químicas executadas, da

amostra que apresentou as maiores perdas de espessura, e também, na região de menor espessura, deformação localizada

“laranja”.

•

ANÁLISE MACROSCÓPICA

Foi observado a perda de espessura detectada no exame por ultra-som B-SCAN sob camada de depósitos aderidos. A região

de menor espessura apresentou pequena deformação localizada “laranja”, conforme mostram as fotos na figura 13 abaixo.

Local da remoção das amostras A/B do T54

410mm

100mm

A

FOTOGRAFIA DO LOCAL B

B

DEFORMAÇÃO PLÁSTICA LOCALIZADA

A foto acima mostra a perda de espessura do lado interno

Detalhe da deformação plástica (laranja) no local B.

(água) do local B.

Figura 13 – Fotos mostrando as regiões com perda de espessura e a região deformada (“laranja”)

•

ANÁLISE METALOGRÁFICA ÓTICA

A análise metalográfica ótica não revelou alterações microestruturais significativas, conforme mostram as fotos na figura 14

abaixo. A análise no microscópio eletrônico de varredura mostrou a presença de danos causados pelo hidrogênio, figura 15.

Amostra T54 A (Parte interna)

Amostra T54 A (Parte externa)

Foto 2024-28 400x

Foto 2024-14 200x

Figura 14 – Resultados da análise metalográfica.

• Exame Metalográfico por Microscopia Eletrônica de Varredura MEV

MEV-SE FOTO1 2000x Danos causados pelo hidrogênio MEV-SE FOTO2 6000x Detalhe da FOTO1

junto à perlita

Figura 14 – Resultados da análise no microscópio eletrônico de varredura.

Local

Espessura Vazios

A (sem perda 5,0 mm

de espessura).

B (com perda 2,5 mm

de espessura).

Microestrutura

Outros

Espessura da

camada interna

Apresenta vazios junto Predominantemente

Cobre metálico na 0,55 mm

à perlita ao longo de ferrítica com perlita lamelar camada de oxido

toda a espessura.

do lado água

Apresenta vazios junto Predominantemente

Cobre metálico na 1,08 mm

à perlita ao longo de ferrítica com perlita lamelar camada de oxido

toda a espessura.

do lado água

2.2.4 - ENDOSCOPIA

A figura 15 abaixo ilustra o resultado da endoscopia executada nos tubos através das janelas removidas. Observou-se a

presença de incrustação na face dos tubos voltadas para a chama, na região dos queimadores.

Figura 15 – Endoscopia nos tubos da fornalha, executada através das janelas removidas.

1.1

1.1.1

Microanálise de depósitos

Amostra C do tubo 98 – Depósito interno (lado água)

Elemento

% em peso

a - Camada mais aderida

b - Fase escura

c - Fase cinza porosa

d - Fase metálica

O

29,86

46,17

24,01

4,45

Mg

-

-

0,86

-

Al

-

-

0,34

-

P

-

16,23

-

-

S

0,08

0,40

0,04

-

Ca

0,24

36,14

0,88

-

Ti

-

-

0,33

-

Mn

0,33

0,27

1,77

-

Fe

69,48

0,78

66,58

2,87

Ni

-

-

1,19

-

Cu

-

-

0,80

92,68

Zn

-

-

3,18

-

1.2

Ensaio de dobramento

Realizado em 4 amostras do T98 C em duas regiões:

• Na região C onde foi detectada perda de espessura pelo ensaio de ultra-som (B-SCAN) e outra

• Fora das regiões que apresentaram perda de espessura.

Obtiveram-se os seguintes resultados;

a- Ambas as amostras (com e sem perda de espessura) dobradas com a superfície externa em tração, não romperam.

b- Ambas as amostras (com e sem perda de espessura) dobradas com a superfície interna em tração, romperam

Corpos de prova da região C (com perda de espessura)

Corpos de prova fora da região C (sem perda de espessura)

Ângulo de dobramento

Superfície externa

Ângulo de dobramento

Superfície externa

Ângulo de dobramento

Superfície interna

Ângulo de dobramento

Superfície interna

Análise de depósitos internos (lado água)

Análise semiquantitativa por Fluorescência de Raios-X

Óxido

% em

peso

Óxido

% em

peso

Óxido

% em

peso

Óxido

% em

peso

Óxido

% em

peso

Óxido

% em

peso

MgO

1,48

Cl

0,02

V2O5

0,10

Co3O4

0,10

SrO

0,01

BaO

0,35

Al2O3

SiO2

1,18

3,08

K2O

Cr2O3

MnO

0,17

0,94

NiO

CaO

0,04

5,42

CuO

0,38

4,08

ZrO2

Nb2O5

0,04

1,93

Ta2O5

WO3

3,49

0,05

P2O5

3,41

TiO2

0,73

Fe2O3

70,6

ZnO

0,86

SnO2

0,60

PbO

0,91

U3O8

0,04

1.2.1

ICDD

24-0072

35-0138

25-0283

11-0480

11-0614

15-0733

12-0736

Análise por difratometria de Raios-X

Nome do Composto

Hematita

Fosfato Hidratado de sódio e alumínio

Cuproespinélio

Oxido de cobre e manganês

Magnetita

Ixiolita

Awaruita

Formula Química

Fe2O3

Na2Al6P2O15!10H2O

CuFe2O4

CuMn2O4

Fe3O4

(Ta,Fe,Sn,Nb,Mn)O2

(Ni,Fe)

Mineral

Hematita

Cuproespinélio

Magnetita

Ixiolita

Awaruita

5- DISCUSSÃO DOS RESULTADOS

As falhas ocorridas na caldeira de 2250 psi e os danos registrados na caldeira de 1000 psi de pressão de projeto, foram

causados pelo mesmo mecanismo de deterioração. Foram resultantes da corrosão sob depósitos que ocorre devido a

formação de meio altamente alcalinos ou ácidos resultantes de processos de concentração; estes meios atacam a camada de

Magnetita expondo o aço à corrosão, a qual gera hidrogênio, que se acumula entre a camada e a superfície do tubo e

promove sua difusão para o interior do aço; o hidrogênio reage com a cementita e forma metano que se acumula e trinca os

contornos de grão[1].

A perda de espessura observada na caldeira de 1000 psi foi resultante de um processo corrosivo que está associado aos

depósitos presentes na superfície interna dos tubos, a natureza destes depósitos indica que a corrosão ocorreu em meio

predominantemente básico, o cobre presente nos depósitos indica que existe sua presença na água da caldeira e que ele deve

estar acelerando o processo corrosivo. Não foram observadas alterações significativas nos parâmetros de tratamento de água

no período. A formação do depósito não é homogênea e regular, como pôde ser observado nas amostras removidas e na

endoscopia realizada, a deposição é mais intensa e espessa na região dos queimadores onde ocorrem as maiores taxas de

transferência de calor, estas observações são consistentes com outras observações [2]. A taxa de corrosão está associada a

formação da incrustação interna, a qual é determinada pela qualidade da água e seus controles, e pela taxa de transferência e

temperatura locais. Apesar de não existir histórico de inspeções anteriores caracterizando a deposição interna dos tubos ou o

perfil de espessuras das faces voltadas para a chama, supõem-se que o processo é recente devido à consistência entre o

mecanismo responsável pelo dano e pela falha e sua principal variável determinante, a taxa de transferência de calor [1],[2],

que sofreu significativa alteração na última campanha, após a alteração dos queimadores e combustível, mudança para gás

natural. As temperaturas elevadas observadas na superfície externa da caldeira, na região dos queimadores, durante a

operação, e a deformação permanente dos tubos observadas durante a inspeção confirmam este fato. Estas caldeiras

operaram durante aproximadamente 40 anos sem registro de falhas semelhantes, queimando óleo e sem alterações no

projeto original e com o mesmo controle rigoroso do tratamento de água, isto indica que provavelmente este mecanismo de

deterioração foi ativado ou significativamente acelerado.

As análises metalográficas destrutivas realizadas nos tubos rompidos e na amostras removidas, mostraram a presença de

descarbonetação e fissuração intergranular significativa na falha ocorrida na caldeira de maior pressão, na caldeira de menor

pressão foram detectado poucos danos microestruturais causados pelo hidrogênio e pequena fragilidade na superfície interna

no dobramento à frio, apesar do grau de corrosão nos locais avaliados serem semelhantes, perda de espessura de

aproximadamente 50%. Isto se deve provavelmente a temperatura do meio, que é significativamente maior na caldeira de

maior pressão, a qual afeta diretamente a suceptibilidade ao ataque pelo hidrogênio segundo as curvas de Nelson [3]. É

importante notar que foram observados danos por hidrogênio mesmo nas amostras de tubos da caldeira de menor pressão e

em região com pequena perda de espessura.

As análises metalográficas não-destrutivas não revelaram a presença de alterações microestruturais relacionadas aos danos

por hidrogênio, também não foram observados danos relacionados ao ataque por hidrogênio na superfície externa das

amostras destruídas. Porém, este exame deve ser realizado pois pode fornecer indícios importantes sobre alterações

microestruturais resultantes do aquecimento excessivo da superfície externa provocado por incrustações internas mais

isolantes. Estas alterações microestruturais podem indicar a ocorrência de fenômenos de acúmulo de danos por fluência

competitivos com a corrosão.

O exame da superfície por B-SCAN se mostrou um recurso útil para detecção deste tipo de dano, pois permitiu a detecção

de pequenas perdas de espessura generalizadas e de perdas significativas localizadas, o que seria dificilmente detectável por

A-SCAN. Não foram detectados danos em regiões soldadas, que apesar de serem regiões susceptíveis, não se localizavam

na região crítica.

A estimativa de vida útil residual dos tubos da fornalha após substituição dos trechos de tubos que apresentaram as menores

espessuras localizadas, foi avaliada em duas situações, com e sem limpeza química antes do retorno à operação. No caso de

se realizar limpeza química espera-se pelo menos a mesma cinética de acúmulo de danos considerando inclusive que foram

realizados ajustes no sistema de queima que permitiram melhor distribuição do calor na fornalha. Em caso negativo

recomendou-se a reinspeção e reavaliação das taxas de evolução dos danos no equipamento em período igual à metade do

tempo de campanha anterior .

6- CONCLUSÕES

Os danos foram causados por corrosão sob depósitos e ataque por hidrogênio, o mecanismo foi ativado ou

significativamente acelerado pelas elevadas taxas de transferência de calor atuantes após a mudança do combustível. Estes

danos são adequadamente identificados e quantificados através das técnicas utilizadas.

7- REFERÊNCIAS BIBLIOGRÁFICAS

[1] French, N.D., “Metallurgical Failures in Fossil Fuel Boilers”, Wiley Interscience, Segunda edição, 1993.

[2] Stultz, S.C., Kitto, J.B., “Steam its generation and use” 40 edição, the Babcock & Wilcox Company, Brbeton, Ohio,

USA.

[3]Nelson, A . G., “Hidrogenation Plant Steels, American Petroleum Institute, Division of Refining, Vol 29 M, 1949.

[4]Philip, A. S.P.E., “Corrosion Engeneering Handbook” , 1996.

[7] NACE-CICS.