ICET – Instituto de Ciências Exatas e Tecnologia

Química Aplicada - Prof. Barbieri

1 Lista de Exercícios - QA

Questão 1. Porque é necessária a lubrificação em peças mecânicas? Quais seriam as

conseqüências da falta de lubrificação em certas peças mecânicas?

Existem muitas razões que podemos enumerar, mencionaremos algumas:

Reduzir o Atrito e o Desgaste.

Esfriar as partes mecânicas

Proteger contra a ferrugem e a corrosão

Vedar as partes em movimento

Permitir um movimento livre

Eliminar ruídos

Para Prolongar a vida dos Equipamentos!

A falta de lubrificação causa uma série de problemas nas máquinas. Estes problemas podem ser:

a) Aumento do atrito;

b) Aumento do desgaste;

c) Aquecimento;

d) Dilatação das peças;

e) Desalinhamento;

f) Ruídos;

g) Grimpagem

h) Ruptura das peças.

Questão 2. Qual é a relação entre a redução do coeficiente de atrito e o custo/benefício – o quanto

se deseja ou necessita em aumento de vida útil da máquina e redução de consumo de energia?

Atualmente a lubrificação é fator decisivo no poder de competitividade, sendo uma fonte de

ganhos, proporcionando melhorias na performance dos equipamentos e principalmente na

redução nos custos de manutenção.

•

•

•

•

O coeficiente de atrito de superfícies não lubrificadas é superior a 0,5 podendo chegar até 7,0.

Pode ser comparado com a resistência encontrada arrastando uma pedra irregular sobre um solo

rochoso irregular;

O coeficiente de atrito de superfícies em regime de lubrificação por camada limítrofe (óleo

mineral puro) situa-se entre o das superfícies não lubrificadas e o das películas antidesgaste. É

a situação típica de mancais ou engrenagens em máquinas simples e de pouca responsabilidade.

O coeficiente de atrito de películas antidesgaste/EP é de aproximadamente 0,1 a 0,2. Pode ser

comparado à ação de arrastar uma pedra mais ou menos lisa sobre uma superfície rochosa

plana(encontra-se tipicamente em engrenagens de máquinas operatrizes e motores de

combustão interna).

O coeficiente de atrito de uma película de atrito modificado é de aproximadamente 0,01 a

0,02. Pode ser comparado a patinação sobre o gelo. Este valor é encontrado tipicamente nos

mancais de turbinas hidráulicas.

Questão 3. Quais são tipos de atritos existentes e dê exemplos de cada um?

Deslizamento

rolamento

viscoso

Questão 4. Quais são os tipos de lubrificantes existentes e dê exemplo de cada um?

Lubrificantes gasosos

São de uso restrito geralmente em locais de difícil penetração ou em lugares onde não é

possível a aplicação dos lubrificantes líquidos convencionais.

Alguns dos lubrificantes gasosos utilizados são ar seco, nitrogênio e gases halogenados.

Este tipo de lubrificação apresenta problemas devido às elevadas pressões requeridas para

manter o lubrificante entre as superfícies além de problemas de vedação.

Lubrificantes sólidos

O emprego de lubrificante sólido tem a finalidade de substituir a película fluída por uma

película sólida, principalmente em casos de lubrificação limite.

Grande resistência a pressão e a temperaturas elevadas.

São utilizados em equipamentos que trabalham em altas temperaturas.

Em certos casos são misturados com lubrificantes líquidos ou pastosos (graxas) para melhorar

sua resistência ao calor gerado pelo atrito entre superfícies.

Mais usados: grafite, bissulfeto de molibdênio e talco.

Lubrificantes líquidos

Óleos minerais:

São produzidos a partir do petróleo cru por destilação.

Possuem composição variada formados por grande números de hidrocarbonetos (hidrogênio e

carbono) e podem ser classificados segundo a origem como: naftênicos e parafínicos:

Óleos graxos:

• Foram os primeiros lubrificantes a serem utilizados sendo que atualmente estão quase que

100% substituídos pelos óleos minerais.

•

São óleos orgânicos de origem vegetal (óleo de rícino, de coco, de oliva, de semente de

algodão, mamonas entre outros) ou animal (óleo de baleia, focas, mocotó, banha de porco e

etc).

Óleos sintéticos:

• Esses fluidos são feitos a partir da mistura de complexo elementos químicos que geram óleos

que suportam altas condições de cargas e temperaturas, mantendo estáveis;

• Podem ser usados em temperaturas entre 00 a 4000C;

• Não formam resinas não afetam compostos de borrachas;

• São produtos relativamente caros para uso geral;

• Os silicones são um dos sintéticos mais usados e são derivados do silício, possuem uma

estrutura química equivalente aos hidrocarbonetos;

Lubrificantes pastosos (graxas)

As graxas encontram grande utilidade como lubrificantes em locais em que o uso de óleo não

seria possível, pois devido a sua fluidez o óleo não ficaria retido entre as superfícies a serem

lubrificadas.

A consistência pastosa das graxas faz com que a graxa fique aderente às superfícies e mantenha

a lubrificação necessária.

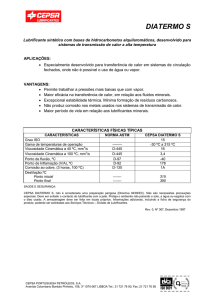

Questão 5. Para se atingirem as características desejadas em um óleo lubrificante, realizam-se

análises físico-químicas, que permitem fazer uma pré-avaliação de seu desempenho, quais são as

principais analises visando o controle de qualidade dos lubrificantes.

DENSIDADE

PONTO DE FULGOR E INFLAMAÇÃO

PONTO DE NEVOA E FLUIDEZ

RESIDUO DE CARBONO

PERDA POR EVAPORAÇÃO

EXTREMA PRESSÃO

VISCOSIDADE => INDICE DE VISCOSIDADE

Questão 6. Como deve ser entendido o Índice de viscosidade (IV) de um óleo lubrificante?

O método + comum para determinar ou avaliar o desempenho de viscosidade-temperatura de

um óleo é o sistema de Índice de Viscosidade (IV).

O índice de viscosidade (IV) mede a variação da viscosidade com a temperatura.

IV quanto maior o valor de IV de um óleo, menor será a variação da viscosidade desse óleo

com a variação da temperatura. (menor será o efeito da temperatura sobre a viscosidade do

produto).

Cálculo: baseado nas medidas da viscosidade cinemática às temperaturas de 40º C e 100 º C.

Por exemplo: se dois óleos, a uma determinada temperatura, possuírem a mesma viscosidade, quando

resfriados ficará mais espesso aquele que possuir menor índice de viscosidade.

Questão 7. Como se determina a classificação SAE de um óleo lubrificante?

A SAE ( Society of Automotive Engineers ) desenvolveu um sistema de classificação baseado

nas medições de viscosidade de carter somente com base na viscosidade. As demais

características de um óleo não são consideradas.

A classificação SAE é indicada por um número e quanto maior esse número mais viscoso é o

lubrificante.

Os óleos menos viscosos (mais finos) são classificados a baixas temperaturas de acordo com

normas específicas para classificação de óleos para climas frios. Para estes óleos o grau SAE é

acompanhado da letra W ( Winter = Inverno).

Um óleo designado como SAE 10W–30 é um óleo multiviscoso, isto é, apresenta um IV

suficientemente alto para se enquadrar numa especificação SAE para temperaturas baixas de

partida e também se enquadra num grau SAE em temperaturas altas de trabalho.

O óleo SAE 10W–30 é um óleo que se comporta como SAE 10W a

como um óleo SAE 30 a 100 ºC.

n

n

n

baixa temperatura e

Óleos de Verão: SAE 20, 30, 40, 50, 60

Óleos de Inverno: SAE 0W, 5W, 10W, 15W, 20W, 25W

Óleos multiviscosos (inverno e verão): SAE 10W-30, 20W-40, 20W-50, 15W-50

Questão 8. Como deve ser interpretada uma classificação SAE de um óleo lubrificante do tipo

20W50?

O óleo SAE 20W–50 é um óleo que se comporta como SAE 20W a baixa temperatura e como um

óleo SAE 50 a 100 ºC.

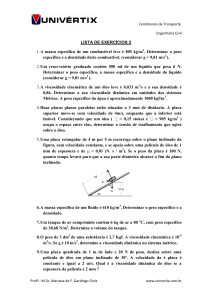

Questão 9. O gráfico mostra a variação da viscosidade cinemática em centistokes com a

temperatura em ºC de um óleo lubrificante. Determine o índice de viscosidade (IV) e a

classificação SAE desse óleo.

Questão 10. O gráfico mostra a variação da viscosidade cinemática em centistokes com a

temperatura em ºC de um óleo lubrificante. Determine o índice de viscosidade (IV) e a

classificação SAE desse óleo.

Questão 11. Se um determinado óleo lubrificante apresentar a 40 °C viscosidade 58,6 cS e

a 100 °C viscosidade 7,6 cS; pode-se afirmar que o IV do mesmo será aproximadamente:

É dada a tabela a seguir:

a) 110

b) 76

c) 90

d) 98

e) 85

Questão 12. O gráfico abaixo representa a variação da viscosidade em centistokes com

temperatura em °C de um determinado óleo lubrificante. Determine o índice de viscosidade e a

classificação SAE desse óleo de acordo com as tabelas:

170,0

15,0

40,0

100,0

Questão 13. Se um determinado óleo lubrificante apresentar a 40 °C viscosidade 48,6 cS sua

classificação ISO VG será:

É dada a tabela a seguir:

a)

b)

c)

d)

e)

22

32

46

68

100

Questão 14. O índice de viscosidade (IV) mede a variação da viscosidade com a temperatura. IV

quanto maior o valor de IV de um óleo, menor será a variação da viscosidade desse óleo com a

variação da temperatura. (menor será o efeito da temperatura sobre a viscosidade do produto).

750 SSU

80SSU

1000 SSU

1a situação escoamento do

lubrificante A é de 1000 SSU e

o lubrificante B de 750SSU a

uma temperatura de 400C

80SSU

2a situação após aumento da temperatura

para 100 0C, o escoamento do

lubrificante A passou para 80 SSU e o

lubrificante B de 80 SSU

Analisando as duas situações acima, converta a viscosidade cinemática de SSU (Segundos

Saybolt universal) para cS (centistoke), e complete com os dados obtidos no gráfico abaixo e

finalmente determine qual lubrificante possui o maior índice de viscosidade.

cS

0

40

IV (A) =

IV (B) =

100

C

Questão 15. Se um determinado óleo lubrificante apresentar a 100 °C viscosidade igual a 24,6 cS,

sua classificação SAE será:

É dada a tabela a seguir:

a) 20 W

b) 25W

c) 20

d) 40

e) 60

Questão 16. O que são graxas e quais suas funções?

Trata-se de um produto semi-fluido ou pastoso, constituído de um agente espessante (sabão metálico)

disperso em uma mistura de óleo mineral ou sintético (85 – 90%).

10.2 Ação: Forma-se um arranjo no qual o óleo que compõe a graxa fica preso numa trama

tridimensional de fibras de sabão que se assemelha aos pelos de uma escova. Uma graxa satisfatória

para uma dada aplicação deve cumprir os seguintes requisitos:

Reduzir a fricção e o desgaste dos elementos do equilíbrio, sob as várias condições de

operação;

Proteger contra ferrugem e corrosão;

Evitar que poeira, água e outros contaminantes penetrem nas partes lubrificantes;

Não derramar, não gotejar e permanecer onde necessários nas partidas e nas operações

intermitentes;

Tolerar certo grau de contaminação sem perda significativa de eficiência.

Lubrificar locais em que o uso de óleo não seria possível, pois devido a sua fluidez o óleo não

ficaria retido entre as superfícies a serem lubrificadas.

Questão 17. Quais são os três processos básicos de fabricação de uma graxa?

Fabricação: Existem três processos básicos de fabricação:

a) Tachos: por tradição, a fabricação de graxas tem sido feita na forma de um processo de bateladas

realizado em grandes tachos. As capacidades destes tachos variam de 4500 kg a 22600 kg.

b) Tacho e Reator: este processo é muito parecido com o de tacho, com a vantagem de reduzir

enormemente o tempo de fabricação das graxas.

c) Contínuo: este processo nasceu em meados dos anos 60, é compacto e versátil, oferecendo

vantagens sobre o processo de bateladas, como sua homogeneidade e estabilidade ao cisalhamento. É

patente da Texaco.

Questão 18. Para se atingirem as características desejadas em uma graxa lubrificante, realizamse análises físico-químicas, que permitem fazer uma pré-avaliação de seu desempenho, quais são

as principais analises .

Propriedades Físico-Químicas das Graxas

Consistência de Graxas: É a característica que a graxa possui de resistir à deformação.

É a propriedade mais importante das graxas podendo ser comparada, por analogia, à

viscosidade no caso dos óleos lubrificantes.

Ponto de gota: É a temperatura na qual a graxa passa do estado sólido para o estado líquido. O ponto

de gota é utilizado para indicar a temperatura máxima que a graxa pode ser utilizada.

É utilizado para identificar a graxa e para estabelecer limites de qualidade na manufatura desta.

Questão 19. Baseada nos valores de penetração trabalhada, o National Lubricating Greases

Institute (NLGI), como é a classificação de acordo com a consistência.

Classificação

Baseada nos valores de penetração trabalhada, o National Lubricating Greases Institute

(NLGI), sua classificação é dividida em nove tipos de acordo com a consistência (Tabela 8) ;

O conhecimento da consistência da graxa é importante para sua escolha;

No Brasil, onde a temperatura ambiente não atinge extremos muito rigorosos, é mais

empregada a graxa NLGI2;

Em locais onde a temperatura é mais elevada, emprega-se a NLGI 3 e onde a temperatura é

mais baixa , a NLGI 1;

Questão 20. Dê uma aplicação pratica no seu dia –a –dia (seu local de trabalho) de lubrificantes

ou graxas.

$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$

ICET – Instituto de Ciências Exatas e Tecnologia

Química Aplicada - Prof. Barbieri

2 Lista de Exercícios – QI gabarito

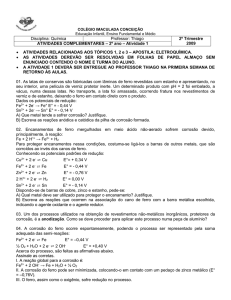

Questão 1. O que é corrosão e suas conseqüências?

A corrosão é um tipo de degradação espontânea e irreversível em um material metálico.

Suas conseqüências da Corrosão são:

Reposições e conseqüentes despesas com minérios, energia e mão de obra;

Custos e manutenção de processos de proteção;

Emprego de materiais mais caros (ex:aço inoxidável) em substituição a outros mais baratos;

Superdimensionamentos;

Interrupções na produção;

Perdas de produtos; queda de rendimento;

Contaminações de produtos;

Eventuais riscos em potencial de acidentes e poluições de ambientes de trabalho;

Questão 2. Explique sobre a instabilidade termodinâmica dos metais.

A instabilidade termodinâmica dos metais em geral, faz com que os mesmos apresentem a tendência

natural de atingirem um estagio mais estável por meio de formação de compostos metálicos

(minérios).

O processo espontâneo (natural) é chamado CORROSÃO e ocorre devido a reação (eletroquímica) do

metal com os agentes presentes no meio considerado.

Por exemplo o ferro elementar é termodinamicamente instável, como os demais metais, e tende a

voltar ao seu estado mais estável (oxido) oxidando (processo corrosivo), sendo esta a causa básica da

corrosão.

Questão 3. Explique sucintamente sobre:

- Corrosão atmosférica

- Corrosão uniforme

- Corrosão por placas

- Corrosão por pites

- Corrosão por lixiviação

- Corrosão erosão

- Corrosão sob tensão

- Corrosão por frestas

- Corrosão em ranhuras

- Corrosão em canto vivo

- Corrosão galvânica

Corrosão Uniforme

Ataque de toda a superfície metálica

Diminuição da espessura

Formação de pilhas de ação local

Desgaste de fácil acompanhamento

Leva a falhas significativas do equipamento

Corrosão por placas:

Produtos de corrosão formam-se em placas que se desprendem progressivamente.

É comum em metais que formam película inicialmente protetora mas que, ao se tornarem espessas,

fraturam e perdem aderência, expondo o metal a novo ataque;

Corrosão por Pites

Localizada, com formação de cavidades de pequena extensão e razoável profundidade.

Característica de materiais metálicos formadores de películas protetoras (passiváveis)

Pilha ativa-passiva, com rompimento da camada passiva

Pequena área anódica e grande área catódica

Difícil acompanhamento

Corrosão por lixiviação

Ataque às superfícies, essa corrosão forma laminas de material oxidado e se espalha por debaixo dele

até camadas mais profundas.

O combate a essa floculação é feito normalmente com tratamento térmico.

Corrosão-erosão

Erosão – desgaste mecânico provocado pela abrasão superficial de uma substância sólida, líquida ou

gasosa.

Desgaste maior do que se apenas o processo corrosivo ou erosivo agisse isoladamente.

Tubulações, permutadores, pás de turbina.

Corrosão sob tensão

Material submetido a tensões de tração, aplicadas ou residuais, é colocado em contato com um meio

corrosivo específico.

Fatores decisivos: dureza, encruamento, fases presentes.

Propagação de trinca por corrosão sob tensão é geralmente lenta, até atingir o tamanho crítico para

uma ruptura brusca.

Corrosão em frestas

Pilhas de aeração diferencial (meio gasoso) e de concentração iônica diferencial (meio

líquido)

Juntas soldadas com chapas superpostas, juntas rebitadas, ligações roscadas, revestimentos com chapas

aparafusadas.

Evitar frestas.

Corrosão por Concentração Diferencial

Pilhas de concentração iônica diferencial e Pilhas de aeração diferencial

Ânodo – área com menor concentração

Cátodo – área com maior concentração.

Corrosão Galvânica

Pilhas de eletrodos diferentes.

Maior ddp, maior corrosão.

Menor relação entre área catódica e anódica => desgaste menor e mais uniforme da área anódica.

Presença de íons metálicos (de materiais mais catódicos) no eletrólito => oxidação do metal, devido à

redução destes íons..

Questão 4. Como funciona a ferrugem? Explique.

O ferro (ou aço) enferrujando é um exemplo de corrosão, vamos entender como funciona o

mecanismo:

• Para que o ferro se torne óxido de ferro, são necessárias três componentes: ferro, água e

oxigênio.

• Eis o que acontece quando eles ficam juntos: quando uma gota de água atinge um objeto de

ferro, duas coisas começam a acontecer quase que imediatamente:

• A primeira é que a água (um bom eletrólito) se combina com o dióxido de carbono do ar para

formar um ácido carbônico fraco, que é um eletrólito ainda melhor.

• Conforme o ácido se forma e o ferro se dissolve, uma parte da água irá começar a se quebrar

em seus dois componentes: hidrogênio e oxigênio.

• O oxigênio livre e o ferro dissolvido se ligam para formar óxido de ferro, liberando elétrons no

processo.

• Os elétrons liberados do ânodo do ferro seguem para o cátodo, que pode ser um pedaço de

metal eletricamente menos reativo do que o ferro, ou até outro ponto do mesmo pedaço de

ferro.

Questão 5. Experimentalmente como foi determinado o potencial de redução de metais através de um

eletrodo padrão como o hidrogênio?

• Para as medidas eletroquímicas, foi arbitrariamente como padrão o denominado ELETRODOPADRÃO ( ou NORMAL) de HIDROGÊNIO, ao qual foi atribuído também arbitrariamente, o

potencial de zero volt.

A reação do potencial-padrão de H2 é

H2(g) + 2 é 2 H+(aq)

Como por exemplo a pilha de cobre e zinco

Questão 6. Considere a pilha galvânica representada a baixo, através da tabela de potencial de

redução:

Ni / Ni+2 // Cu+2 / Cu

Co / Co+2 // Au+3 / Au

Zn / Zn+2 // Cu+2 / Cu

Calcule a ddp da seguinte pilha

Ni / Ni+2 // Cu+2 / Cu

E0 = +0,34 – (- 0,25) = 0,58V

E0 = + 0,34V

Co / Co+2 // Au+3 / Au

E0 = +1,50 – (- 0,28) = 1,78V

Zn / Zn+2 // Cu+2 / Cu

Questão 7. Analisando-se os potenciais-padrão de redução (E0), podemos dizer que o Al0 poderá doar

elétrons em uma pilha para:

a) Na+

b) Mg2+

c) Zn2+

d) K+

e) Li+

XXXXXXX

Questão 8. Considere a pilha galvânica representada a baixo:

Ni0 / Ni+2 // Cu+2 / Cu0

Calcule:

1. Quais as semi-reações e a global?

2. Quem é o catodo e o anodo?

3. Quem se oxida e se reduz?

4. Qual o sentido dos elétrons pelo fio condutor?

5. Qual o sentido dos íons pelo circuito interno?

6. Qual solução irá se diluir e se concentrar?

Questão 9. Sabendo-se que o cobalto pode ceder elétrons espontaneamente para o íon Au+3, pede-se:

Co0 / Co+2 // Au+3 / Au0

Calcule:

1. Quais as semi-reações e a global?

2. Quem é o catodo e o anodo?

3. Quem se oxida e se reduz?

4. Qual o sentido dos elétrons pelo fio condutor?

5. Qual o sentido dos íons pelo circuito interno?

6. Qual solução irá se diluir e se concentrar?

Questão 10. A corrosão de ferro metálico envolve a formação envolve a formação de íons Fe2+. Para

evitá-la, chapas de ferro são recobertas por uma camada de outro metal. Em latas de alimentos a

camada é de estanho metálico e em canos d'água, de zinco metálico.

Explique por que:

a) a camada de zinco evita a corrosão de canos d'água;

b) quando a camada de estanho é danificada, expondo a camada do ferro, a corrosão

acontece mais rapidamente do que quando a referida camada está ausente.

Dados: Potenciais padrões de redução a 25°C.

Zn2+ + 2e Zn(s) E0 = - 0,763 V

Fe2+ + 2e Fe(s) E0 = - 0,409 V

Sn2+ + 2e Sn(s) E0 = - 0,136 V

a) O zinco por apresentar menor potencial de redução que o cano de ferro, atua como

eletrodo de sacrifício, ele é corroído enquanto o ferro está a salvo no estado reduzido.

b) Este fato ocorre devido ao estanho ter maior tendência a se reduzir frente ao ferro, este

último em contato com o oxigênio atmosférico terá uma rápida oxidação.

Questão 11. Nas semi-reações:

Ni2+ (aq.) + 2 e Ni0 (s)

Ag+1 (aq.) + 1 e Ag0 (s)

A ddp da pilha, o cátodo e o ânodo são, respectivamente:

Dados: E°red.Ag = + 0,80V; E°red.Ni = - 0,24V (a 25°C e 1 atm.)

a) + 1,04 V, prata, níquel.

b) + 1,04 V, níquel, prata.

c) - 0,56 V, prata, níquel.

d) - 1,04 V, níquel, prata.

e) + 0,56 V, prata, níquel

E° = E°maior – E°menor E° = +0,8 – (-0,24) E° = +1,04V

Cátodo – Ag

Ânodo - Ni

Resposta: letra A

Questão 12. O que é Proteção catódica e Proteção anódica.

Proteção catódica é um processo de controle contra a corrosão de metais (tubulações e estruturas). O

princípio básico é tornar o elemento metálico a ser protegido - um aqueduto, por exemplo - em um cátodo

de uma célula de corrosão, o que pressupõe a presença de um ânodo. Assim, o processo natural de perda

de elétrons da estrutura para o meio, fenômeno que causa a corrosão, é compensado pela ligação da

estrutura metálica a um ânodo de sacrifício, em geral, um eletrodo de cobre/sulfato. O direcionamento da

corrente elétrica preserva a estrutura metálica, ocorrendo corrosão controlada no ânodo.

É bom lembrar que a proteção catódica é um processo anticorrosivo ativo - em que é possível ajustar a

eficiência às necessidades operacionais - que complementa a proteção proporcionada pelo revestimento

externo/interno das tubulações. É o único processo capaz de eliminar a corrosão eletroquímica e eletrolítica,

mesmo em estruturas não-revestidas.

Os mecanismos de proteção catódica para estruturas metálicas são dois: galvânica (PCG) e por corrente

impressa (PCCI). Para a PCG, é feita a instalação de um ânodo galvânico paralelo à tubulação, e para a

PCCI, a estrutura metálica é ligada a um retificador de corrente elétrica. No decorrer da vida da estrutura,

como o revestimento externo perde eficiência por causa da interação com o eletrólito, torna-se necessário

aumentar a intensidade da corrente de proteção produzida pelo retificador. Os períodos de

revisão/manutenção da estrutura e do sistema de proteção são estimados em 20 anos para corrente

impressa e cinco anos para proteção galvânica.

A proteção anódica é um método de aumento da resistência à corrosão que consiste na aplicação de uma

corrente anódica na estrutura a proteger. A corrente anódica favorece a passivação do material dando-lhe

resistência à corrosão. A proteção anódica é empregada com sucesso somente para os metais e ligas

formadores de película protetoras, especialmente o titânio, o cromo, ligas de ferro-cromo, ligas de ferro-cromoníquel.

O seu emprego encontra maior interesse para eletrólitos de alta agressividade (eletrólitos fortes), como por

exemplo um tanque metálico para armazenamento de ácidos.

A proteção anódica não só propicia a formação da película protetora mas principalmente mantém a

estabilidade desta película. O emprego de proteção anódica é ainda muito restrito no Brasil, porém tem grande

aplicação em outros países na indústria química e petroquímica.

Questão 13. Quais sãos os tipos de revestimento que servem para minimizar o processo de corrosão.

Revestimentos Metálicos:

Trata-se da aplicação de filmes metálicos sobre a superfície do metal.

Analisando os potenciais relativos do metal de cobertura e do metal base frente ao meio eletrolítico

considerado podemos ter as situações seguintes:

1a) Caráter Anódico:

Quando o metal de cobertura apresenta maior potencial de oxidação que o metal base.

1b) Caráter Catódico:

Quando o metal de cobertura apresenta maior potencial de redução que o metal base.

A análise do caráter do revestimento metálico a ser aplicado é especialmente importante, pois

todos os revestimentos preparados comercialmente apresentam porosidade em maior ou menor

grau.

Além disso tais revestimentos podem sofrer trincas ou rupturas durante o uso ou transporte. Assim,

os metais ficam expostos ao meio agressivo, sofrendo corrosão o metal de cobertura ou o metal

base em função do revestimento ser anódico ou catódico respectivamente.

Revestimento não Metálicos Inorgânicos

Trata-se de substâncias inorgânicas formadas ou depositadas sobre a superfície metálica. Podem ser

óxidos, cimentos, carbetos, nitretos, vidros, esmaltes vitrosos, porcelanas e outros.

Os óxidos, carbetos e nitretos são empregados geralmente para revestimentos que resistem a altas

temperaturas.

Os revestimentos obtidos pela deposição de produtos de reação química que ocorrem entre o metal e

um meio adequado, protegem o material metálico contra posterior ação agressiva. Assim, uma solução

de ácido sulfúrico ataca o chumbo formando sulfato de chumbo que por ser insolúvel acaba

protegendo o chumbo da ação do ácido.

Entre os processos mais usados para a obtenção de revestimentos inorgânicos estão a anodização, a

cromatação e a fostatização.

Revestimento não Metálicos Inorgânicos

1) Anodização

Em certos casos, o próprio produto da corrosão do metal reveste a superfície chegando mesmo a

proteger o metal conforme sua aderência e uniformidade.

É o caso do Alumínio que apresenta grande resistência à corrosão atmosférica devido a camada de

óxido que se forma e recobre o metal tão logo ele é exposto no ar. Devido a aderência e alta

resistividade elétrica apresentada pela camada ela acaba protegendo o metal.

2) Cromatação

As soluções de cromatos e dicromatos (7,5 pH 9,5) passivam o ferro e o aço, possivelmente devido

a formação de micro-película protetora de Fe2O3, (magnético) e Cr2O3.

A concentração de cromatos usadas é da ordem de 0,1%, mas cresce principalmente em presença do

ânion Cl-. A concentração do inibidor, para exercer ação protetora deve manter-se acima de certo valor

crítico, em todas as partes do sistema, pois do contrário terá a formação de elementos de corrosão do

tipo ativo-passivo.

Fosfatização

Consiste na adição de uma camada de fosfatos à superfície metálica. A camada de fosfatos inibe

processos corrosivos e constitui-se, quando aplicada em camada fina e uniforme, em uma excelente

base para pintura, em virtude da sua rugosidade.

A fosfatização é um processo largamente empregado nas indústrias automobilísticas e de

eletrodomésticos. Após o processo de desengraxe da superfície metálica, aplica-se a fosfatização,

seguindo-se a pintura;

Revestimentos Orgânicos

Consiste na interposição de uma camada de natureza orgânica entre a superfície metálica e o meio

corrosivo. Os principais revestimentos orgânicos são os seguintes:

Pintura industrial: é um revestimento, em geral orgânico, largamente empregado para o controle de

corrosão em estruturas aéreas e, em menor escala, em superfícies enterradas ou submersas.

O revestimento por pintura é empregado para estruturas submersas que possam sofrer manutenção

periódica em dique seco, tais como navios, embarcações, bóias, etc. Só em casos especiais é

empregado em estruturas enterradas, pela dificuldade de manutenção apresentada nestes casos.

Revestimento com borrachas: consiste o recobrimento da superfície metálica com uma camada de

borracha, utilizando-se o processo de vulcanização. É um revestimento que pode assumir diversas

durezas dependendo do tipo de borracha e do processo de vulcanização.

Este revestimento é utilizado na indústria química em equipamentos e tubulações que trabalham com

meios altamente corrosivos, especialmente ácidos. O tipo de borracha é selecionado em função destas

características de agressividade;

Revestimentos para tubulações: enterradas ou submersas: as tubulações enterradas ou submersas,

oleodutos, gasodutos, adutoras, etc. são, em geral, protegidas contra a corrosão por revestimentos de

alta espessura.

O mecanismo básico de proteção é por barreira entre o metal e o meio corrosivo. Por melhor que seja o

revestimento, a eficiência é sempre inferior a 100%, surgindo, então, a necessidade de

complementação com o uso de proteção catódica.