Instituto Federal de Educação, Ciência e Tecnologia do Ceará

Corrosão e

Degradação de

Materiais

Alunos: Aline Maria Herculano Rocha

Bárbara Costa Albuquerque

José Aurélio Pinheiro

3º Semestre – Química Orgânica – Prof.: Augusto Rebouças

Dezembro de 2010

Sumário:

Introdução ------------------------------------------------------------------------------------------------- 3

Formas de corrosão -------------------------------------------------------------------------------------- 4

Taxas de corrosão ---------------------------------------------------------------------------------------- 10

Mecanismos eletroquímicos ---------------------------------------------------------------------------- 11

Proteção contra a corrosão ------------------------------------------------------------------------------ 12

Corrosão pelo ar ------------------------------------------------------------------------------------------ 21

Corrosão por ação direta -------------------------------------------------------------------------------- 21

Corrosão biológica --------------------------------------------------------------------------------------- 21

Influência da composição química na resistência à corrosão -------------------------------------- 23

Bibliografia ----------------------------------------------------------------------------------------------- 25

Introdução:

Todos os metais e ligas estão sujeitos à corrosão. Cada tipo de material é sensível a uma

determinada substância, nem todas são sensíveis a uma única espécie química. Por exemplo, o ouro

resiste muito bem na presença de oxigênio, mas este pode ser corroído por mercúrio em temperatura

ambiente. Já o ferro não é corroído por mercúrio e sim quando exposto ao ar atmosférico.

Corrosão pode ser definida como a deterioração de um metal, quando este reage com o meio

ambiente. Seguindo uma perspectiva termodinâmica a tendência de decréscimo energético é a

principal forma encorajadora da corrosão metálica.

Com exceção de alguns qualificados de nobres, os metais são quase sempre encontrados na

natureza na forma de compostos: óxidos, sulfetos, etc. Isso significa que esses compostos são as

formas mais estáveis para os respectivos elementos na natureza. A corrosão pode ser vista como

nada mais que a tendência ao retorno para um composto estável.

Assim, por exemplo, quando uma peça de aço enferruja, o ferro, principal componente, está

retornando à forma de óxido, que é o composto original do minério. Muita energia e insumos são

gastos na cadeia produtiva, desde a extração do minério até a transformação do metal em algo

utilizável. Tudo isso se perde na corrosão. Aspectos econômicos não são do escopo desta página,

mas é possível imaginar que as perdas por corrosão contribuem de forma significativa para a

ineficiência dos processos produtivos como um todo. A corrosão pode manifestar-se de várias

formas. Algumas são mais freqüentes que outras, e a ocorrência depende muito do ambiente e dos

processos usados.

Formas de corrosão:

A corrosão pode ocorrer através de variadas formas, e sua classificação pode ser feita através

da aparência do metal corroído. As formas mais comuns de corrosão que acometem o aço carbono

são a corrosão uniforme, a corrosão galvânica e a corrosão por frestas.

Os processos corrosivos de natureza eletroquímica apresentam mecanismos idênticos porque

sempre serão constituídos por áreas anódicas e catódicas, entre as quais circula uma corrente de

elétron e uma corrente de íons. Entretanto a perda de massa e modo de ataque sobre o material dá-se

de formas diferentes.

Corrosão uniforme: consiste no ataque de toda a superfície metálica em contato com o

meio corrosivo com a consequente diminuição da espessura.

Este tipo de corrosão ocorre em geral devido a micropilhas de ação local e é, provavelmente,

o mais comum dos tipos de corrosão principalmente nos processos corrosivos de estruturas expostas

à atmosfera e outros meios que ensejam uma ação uniforme sobre a superfície metálica.

A corrosão uniforme é uma forma de desgaste de mais fácil acompanhamento, em especial

quando se trata de corrosão interna em equipamentos ou instalações, tendo em vista que a perda de

espessura é aproximadamente a mesma em toda a superfície metálica.

Entretanto é um tipo de corrosão importante do ponto de vista de desgaste, podendo levar o

equipamento ou instalação a falhas significativas, limitando a sua vida útil. Os outros tipos de

ataque corrosivo onde há um local preferencial para a ocorrência da corrosão, resultando numa

perda localizada de espessura são denominadas corrosão localizada.

Corrosão galvânica: É provavelmente o tipo mais comum, porque a corrosão em função da

água quase sempre se deve ao processo galvânico. Alguns casos típicos são reservatórios,

tubulações ou estruturas expostas ao tempo, submersas ou subterrâneas. Nessas condições, há a

presença, constante ou não, de água, que favorece a formação de células galvânicas.

O fenômeno pode ser visto no modelo de uma célula galvânica conforme Figura 01.

Fig 01

Dois eletrodos de materiais diferentes são imersos em um eletrólito e são eletricamente

ligados

entre

si.

Nessas

condições,

as

reações

eletroquímicas

serão:

No catodo:

O2 + 4e− + 2H2O → 4OH−

No anodo:

2Fe → 2Fe++ + 4e−

Portanto, no anodo ocorre uma reação de oxidação (corrosão do material) e no catodo, uma

reação de redução. Os íons OH− e Fe++ combinam-se para formar Fe(OH)2 (ferrugem).

É necessário que os materiais do anodo e catodo sejam diferentes, ou melhor, apresentem

potenciais de oxidação (tensão gerada por cada em relação a um eletrodo neutro de referência)

diferentes.

A tabela abaixo dá os valores práticos de potenciais de vários metais, em solos e água,

medidos em relação a um eletrodo de referência. Quanto mais negativo o potencial, mais anódico

será a sua condição, ou seja, mais sujeito à corrosão.

Material

Magnésio comercialmente puro

Liga de Mg (6% Al, 3% Zn, 0,15% Mn)

Zinco

Liga de alumínio (5% Zn)

Alumínio comercialmente puro

Aço estrutural (limpo e brilhante)

Aço estrutural (enferrujado)

Ferro fundido branco, chumbo

Aço estrutural no concreto

Cobre, latão, bronze

Pot (volts)

− 1,75

− 1,60

− 1,10

− 1,05

− 0,80

− 0,50 / − 0,80

− 0,40 / − 0,55

− 0,50

− 0,20

− 0,20

Na prática, as células galvânicas se formam devido às diferenças de materiais existentes como

soldas, conexões ou simples diferenças superficiais no mesmo metal. O eletrólito pode ser a água

contida no solo ou em contato direto com o líquido. Algumas construções práticas podem agravar o

problema

da

corrosão.

Exemplo:

Se uma tubulação subterrânea de cobre é assentada junto a uma de aço. Se houver, de alguma

forma, um contato elétrico entre ambas, haverá a formação de uma extensa célula galvânica que

aumentará

significativamente

a

corrosão

no

aço.

Um outro exemplo:

De uma tubulação subterrânea de aço já atacada pela corrosão, foram trocados apenas os

trechos mais corroídos. Algum tempo depois, verificou-se que os trechos novos duraram menos que

o esperado. Conforme tabela, o aço novo tem um potencial mais negativo que o usado e, assim, os

trechos novos ficaram anódicos em relação aos antigos e, portanto, foram mais afetados.

Corrosão por frestas: As frestas estão sujeitas a formação de pilhas de aeração diferencial e

de concentração iônica diferencial. Quando o meio é líquido, ocorre preferencialmente as pilhas de

concentração iônica diferencial e quando o meio é gasoso tende a ocorrer as pilhas de aeração

diferencial.

Frestas ocorrem normalmente em juntas soldadas com chapas sobrepostas, em juntas

rebitadas, em ligações flangeadas, em ligações roscadas, em revestimentos com chapas

aparafusadas, dentre outras situações geradores de frestas. De qualquer forma as frestas deverão ser

evitadas ou eliminadas por serem regiões preferenciais de corrosão.

Corrosão por pite: A corrosão por pites é uma forma de corrosão localizada que consiste na

formação de cavidades de pequena extensão e razoável profundidade. Ocorre em determinados

pontos da superfície enquanto que o restante pode permanecer praticamente sem ataque.

É um tipo de corrosão muito característica dos materiais metálicos formadores de películas

protetoras (passiváveis) e resulta, de modo geral, da atuação da ilha ativa-passiva nos pontos nos

quais a camada passiva é rompida. É um tipo de corrosão de mais difícil acompanhamento quando

ocorre no interior de equipamentos e instalações já que o controle da perda de espessura não

caracteriza o desgaste verificado.

Nos materiais passiváveis a quebra da passividade ocorre em geral pela ação dos chamados

íons halogenetos (Cl-, Br-, I-, F-) e esta dissolução localizada da película gera um área ativa que

diante do restante passivado provoca uma corrosão muito intensa e localizada. Uma grandeza

importante neste caso é o potencial em que haja a quebra de passividade. Na verdade o que ocorre é

a alteração na curva de polarização anódica.

A presença dos íons halogenetos provoca alteração nas curvas de polarização anódica,

tornando a quebra da passividade mais provável. Outro aspecto importante é o mecanismo de

formação dos pites já que a falha se inicia em pontos de fragilidade da película passivante (defeitos

de formação) e o pH no interior do pite se altera substancialmente no sentido ácido o que dificulta a

restituição da passivação inicial. Resulta daí que a pequena área ativa formada diante de uma grande

área catódica provoca a corrosão intensa e localizada.

Corrosão por placas: quando os produtos de corrosão se formam em placas que se

desprendem progressivamente. É comum em metais que formam película inicialmente protetora,

mas que ao se tornarem espessas, fraturam e perdem aderência, expondo o metal a um novo ataque.

Corrosão alveolar: quando a corrosão se dá de forma localizada, com o aspecto de crateras.

Frequente em metais formadores de película semi-protetoras ou quando se tem corrosão sob

depósito, como na corrosão por aeração diferencial.

Corrosão intergranular ou intercristalina: quando a corrosão se manifesta no contorno

dos grãos, como nos ácidos inoxidáveis austeníticos sensitizados, expostos a meios corrosivos.

Corrosão transgranular ou transcristalina: quando a corrosão se manifesta sob a forma

de trincas que se propagam pelo interior dos grãos do material, como na corrosão sob tensão de aços

inoxidáveis austeníticos.

Corrosão por concentração diferencial: Os processos corrosivos ocasionados por variação

na concentração de determinados agentes no meio provocam também, de um modo geral corrosão

localizada. São resultantes da ação de pilhas de concentração iônica diferencial e pilhas de aeração

diferencial.

Os principais processos corrosivos por concentração diferencial são: a corrosão por

concentração iônica diferencial, a corrosão por aeração diferencial, a corrosão em frestas e a

corrosão filiforme.

Corrosão por concentração iônica diferencial: Este tipo de corrosão ocorre toda vez que

se tem variações na concentração de íons do metal no eletrólito. Como resultado ter-se-á potenciais

eletroquímicos diferentes e consequentemente uma pilha onde a área em contato com menor

concentração funcionará como anodo e a área em contato com maior concentração como catodo.

Corrosão por aeração diferencial: Este tipo de corrosão ocorre toda vez que se tem

variações na concentração de oxigênio no eletrólito.

Como o potencial eletroquímico de um material metálico torna-se cada vez mais catódico

quanto maior for a concentração de oxigênio no meio ao seu redor, as áreas com contato com maior

concentração de oxigênio serão catódicas, enquanto que aquelas com contato com menor

concentração serão anódicas.

A corrosão por aeração diferencial ocorre com muita freqüência na interface de saída de uma

estrutura do solo ou da água para a atmosfera.

Corrosão filiforme: Designa-se corrosão filiforme a um tipo de corrosão que se processa

sob filmes de revestimentos, especialmente de pintura.

Acredita-se que a corrosão filiforme tenha um mecanismo semelhante à corrosão em frestas,

devido a aeração diferencial provocada por defeito no filme de pintura, embora o mecanismo real

não seja ainda bem conhecido.

De modo geral o processo corrosivo começa nas bordas, progride unifilarmente

apresentando a interessante característica de refletir com o mesmo ângulo de incidência em

obstáculos.

Corrosão seletiva: Os processos corrosivos denominados de corrosão seletiva são aqueles

em que se tenha a formação de um par galvânico devido a grande diferença de nobreza entre dois

elementos de uma liga metálica. Os dois principais tipos de corrosão seletiva são a grafítica e a

dezincificação.

Corrosão grafítica: Designa-se corrosão grafítica ao processo corrosivo que ocorre nos

ferros fundidos cinzentos e no ferro fundido nodular. O ferro fundido é normalmente usado para

tubulações de água, de esgotos, drenagem, dentre outras. Sendo o grafite um material muito mais

catódico que o ferro, os veios ou nódulos de grafite do ferro fundido agem como área catódica

enquanto o ferro age como área anódica transformando-se em produto de corrosão.

Observa-se então em tubos velhos de ferro fundido, que se pode com uma faca ou canivete

desagregar com facilidade a parede do tubo à semelhança de um bloco de grafite. A corrosão

grafítica, em geral, não contra-indica a utilização dos tubos de ferro fundido para os usos normais,

porque as exigências de pressões pequenas e o tubo suporta bem, mesmo quando corroído.

Para minimizar os problemas de corrosão grafítica é prática usual revestir os tubos,

internamente com argamassa de cimento e externamente com um revestimento adequado por

tubulações enterradas.

Corrosão por dezincificação: Designa-se por dezincificação ao processo corrosivo que se

observa nas ligas de zinco, especialmente latões, utilizados em trocadores de calor (resfriadores,

condensadores, etc), tubulações para água salgada, dentre outras. Do processo de corrosão resulta a

destruição do zinco (material mais anódico) restando o cobre e produtos de corrosão.

Observa-se maior tendência a dezincificação nos latões com alto teor de zinco, como por

exemplo: latão alumínio (76% Cu, 22% Zn e 2% Al), latão amarelo (67% Cu e 33% Zn).O processo

corrosivo pode se apresentar mesmo em ligas mais resistentes como o latão vermelho (85% Cu e

15% Zn), caso a liga não seja bem homogênea.

A dezincificação pode ser evitada com tratamento térmico de solubilização da liga e com

uso das ligas que contenha elementos inibidores como As e o Sb.

Corrosão associada ao escoamento de fluidos: No escoamento de fluidos pode-se ter a

aceleração dos processos corrosivos em virtude da associação do efeito mecânico com a ação

corrosiva. Os principais tipos de corrosão associada com escoamento são a corrosão-erosão, a

corrosão com cavitação e a corrosão por turbulência.

Corrosão-erosão: Erosão de um material metálico é o desgaste mecânico provocado pela

abrasão superficial de uma substância sólida, líquida ou gasosa. A ação erosiva sobre um material

metálico é mais freqüente nos seguintes casos:

quando se desloca um material sólido;

quando se desloca um líquido contendo partículas sólidas;

quando se desloca um gás contendo partículas líquidas ou sólidas.

No caso de líquidos e gases a ação erosiva ocorre normalmente, em tubulações, em

permutadores, em pás de turbinas. A erosão provoca o desgaste superficial capaz de remover as

películas protetoras constituídas de produtos de corrosão.

Desta forma, um processo corrosivo torna-se mais intenso quando combinado com erosão. A

corrosão produz a película de produto de corrosão, o processo erosivo remove expondo a superfície

a novo desgaste corrosivo. O resultado final será de um desgaste muito maior do que se apenas o

processo corrosivo ou erosivo agisse isoladamente.

Corrosão com cavitação: Cavitação é o desgaste provocado em uma superfície metálica devido

a ondas de choque do líquido, oriundas do colapso de bolhas gasosas. A cavitação surge em zonas

de baixa pressão onde o líquido entra em ebulição formando bolhas, as quais ao tomarem em

contato com zonas de pressão mais alta são destruídas instantaneamente criando ondas de choque

no líquido.

A cavitação da mesma forma que a erosão destrói as películas de produtos de corrosão expondo

o material a novo desgaste corrosivo, além de provocar a deformação plástica com encruamento em

face da incidência de ondas de choque de alta pressão e, portanto a criação de áreas anódicas. Deste

modo, o desgaste resultante será maior no caso de conjugar os dois fenômenos do que aquele

observado pela ação de cada um isoladamente.

Corrosão por turbulência: É um processo corrosivo associado ao fluxo turbulento de um

líquido. Ocorre particularmente quando há redução na área de fluxo.

Se o movimento turbulento propiciar o aparecimento de bolhas gasosas, poderá ocorrer o

choque destas bolhas com a superfície metálica e o processo erosivo resultante é denominado de

impingimento. O ataque difere da cavitação quanto a forma do desgaste, sendo no caso do

impingimento comum alvéolos sob a forma de ferradura e as bolhas causadoras são em geral de ar,

enquanto que na cavitação são bolhas de vapor do produto.

Taxas de corrosão:

As taxas de corrosão expressam a velocidade do desgaste verificado na superfície metálica.

A avaliação correta das taxas de corrosão é, de modo geral, de grande importância para a

determinação da vida útil provável de equipamentos e instalações industriais. Os valores das taxas

de corrosão podem ser expressos por meio da redução de espessura do material por unidades de

tempo, em mm/ano ou em perda de massa por unidade de área, por unidade de tempo, por exemplo,

mg/dm2/dia (mdd). Pode ser expressa ainda em milésimos de polegada por ano (mpy).

O cálculo das taxas de corrosão em mm/ano e mpy, quando se conhece a perda de massa

pode ser dada pelas seguintes expressões:

onde:

I

onde:

I

mm/ano = é a perda de espessura, em mm por ano;

= perda de massa, em mg;

S = área exposta, em cm2;

t = tempo de exposição, em dias;

= massa específica do material, em g/cm3.

mpy = é a perda de espessura, em milésimos de polegada por ano;

= perda de massa, em mg;

S = área exposta, em pol2;

t = tempo de exposição, em horas;

= massa específica do material, em g/cm3.

Para conversão das taxas dadas em mm/ano e mpy para mdd usa-se as seguintes expressões:

sendo:

mdd = mg/dm2/dia ;

Mecanismo eletroquímico:

A quase totalidade das ocorrências de corrosão envolvem reações eletroquímicas.

Os fenômenos de corrosão de metais envolvem uma grande variedade de mecanismos que,

no entanto, podem ser reunidos em quatro grupos, a saber:

Corrosão em meios aquosos (90%);

É a forma mais comum, pois a maioria dos fenômenos de corrosão ocorrem em meio

ambiente, no qual o principal solvente é a água. A própria corrosão atmosférica, que é a de maior

incidência, ocorre através da condensação da umidade na superfície do metal.

Oxidação e corrosão quente (8%);

Corrosão em meios orgânicos (1,8%);

Corrosão por metais líquidos (0,2%).

Obs.: Entre parênteses está a porcentagem estimada de ocorrência de cada tipo de corrosão.

Proteção contra a corrosão:

Há uma tendência natural do ferro constituinte do aço retornar ao seu estado primitivo de

minério, ou seja, combinar com os elementos presentes no meio ambiente (O2 , H2O) formando

óxido de ferro.

Esse processo começa na superfície do metal e acaba levando a sua total deterioração caso

não sejam tomadas medidas preventivas.

O mecanismo é o mesmo que ocorre numa bateria, isto é, dois metais imersos em uma

solução condutora (eletrólito) provocam a passagem de corrente elétrica e o desgaste de um dos

metais (ânodo), conforme é ilustrado na figura 5.1.

No caso da corrosão atmosférica, o eletrólito é a umidade do ar, com sua condutividade

aumentada pela presença da poluição industrial ou marítima e a passagem de corrente ocorre entre

regiões diferentes (ânodo e cátodo) do mesmo metal, tais como: áreas cobertas por detritos ou água,

pequenas alterações na composição do metal ou variações de temperatura.

Figura - Esquema de uma pilha galvânica

Na fase de projeto pode-se tomar cuidados para minimizar os problemas da corrosão.

Algumas recomendações são citadas a seguir e ilustradas no anexo .

evitar a formação de regiões de estagnação de detritos ou líqüidos ou, se inevitável, prever

furos de drenagem na estrutura;

prever acessos e espaços para permitir a manutenção;

preencher com mastiques ou solda de vedação as frestas que ocorrem nas ligações;

evitar intermitência nas ligações soldadas;

evitar sobreposição de materiais diferentes;

evitar que elementos metalicos fiquem semi-enterrados ou semi-submersos.

As condições do meio (microclima) em que um elemento do aço se encontra determinam

fortemente o tipo de tratamento que deverá ser empregado para protegê-lo dos efeito das corrosão.

De uma maneira simplificada, podemos classificar os meios ambientes em:

rural: com presença ou não de umidade e sem poluição;

urbano: com umidade e poluição proveniente da queima de combustíveis automotores;

industrial: com umidade e alta concentração de poluentes;

marítimo: com umidade e presença de névoa salina (Cl-);

marítimo-industrial: conjunção dos poluentes dos dois tipos de ambientes.

Além dos cuidados em projeto, as principais soluções empregadas para eliminar ou reduzir a

velocidade de corrosão a valores compatíveis com a vida útil ou com os intervalos de manutenção

dos componentes de aço são:

utilização de aços resistentes à corrosão atmosférica;

aplicação de revestimento metálico (zincagem);

aplicação

de

revestimento

não-metálico

(pintura) .

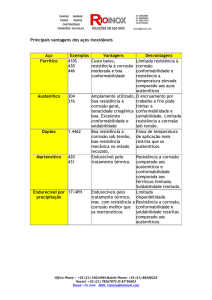

Aços resistentes à corrosão atmosférica:

Entre os aços resistentes à corrosão atmosférica destacam-se os aços inoxidáveis, obtidos

pela adição de níquel e cromo, porém de uso restrito em edificações devido ao seu custo elevado, e

os chamados aços patináveis ou aclimáveis.

Os aços patináveis foram introduzidos no início da década de trinta, nos Estados Unidos,

para a fabricação de vagões de carga. Dadas às características e qualidades desses aços, que

combinavam alta resistência mecânica com resistência à corrosão atmosférica, rapidamente

encontraram aceitação, ainda que, na maioria das vezes, fossem empregados com revestimento.

Comercialmente, tais aços receberam o nome de "Corten" e hoje são mundialmente utilizados na

construção

civil.

Características:

Os aços patináveis apresentam como principal característica a resistência à corrosão

atmosférica que, dependendo da agressividade do meio ambiente e do tempo de exposição, pode ser

de 5 a 8 vezes maior que a dos aços-carbono. A resistência à corrosão atmosférica dos aços

patináveis foi estudada ao longo de anos por meio de ensaios acelerados e não–acelerados de

corrosão em diferentes condições atmosféricas, onde foi comprovoda a sua superioridade em

relação aos aço-carbono comum.

Os aços resistentes à corrosão são disponíveis no Brasil sob a forma de chapas e bobinas.

Esses aços são produzidos pelas principais siderúrgicas do país e possuem denominações

comerciais.São aços de baixa liga, que além da resistência à corrosão, apresentam boa

soldabilidade.

A maior resistência à corrosão desses aços advém principalmente da adição de cobre e

cromo. Cada siderúrgica adota uma combinação própria desse elemento em seus aços comerciais,

além de combiná-los com outros elementos, como níquel, vanádio e nióbio.

Os aços patináveis, quando expostos à atmosfera, desenvolvem em sua superfície uma

camada de óxido compacta e aderente denominada "pátina", que funciona como barreira de

proteção contra a corrosão, possibilitando, assim, sua utilização sem qualquer tipo de revestimento.

A formação de pátina protetora ocorre desde que o aço seja submetido a ciclos alternados de

molhagem (chuva, nevoeiro, umidade) e secagem (sol, vento). Tais efeitos também estão presentes

em ambientes internos à edificação, desde que adequadamente ventilados. O tempo necessário para

a completa formação da pátina varia em função do tipo de atmosfera em que se encontra exposto o

aço, levando em média de 18 meses a 3 anos. Após um ano, porém, o material já apresenta uma

homogênea coloração marrom-clara. A tonalidade definitiva, uma gradação escura do marrom, será

função da atmosfera predominante e da freqüência com que a superfície do material se molha e se

seca.

Figura– Perda de espessura por corrosão em atmosfera marinha

Figura– Perda de espessura por corrosão em atmosfera industrial

Em atmosferas industriais pouco agressivas, os aços patináveis apresentam bom

desempenho; em atmosferas industriais altamente corrosivas a sua resistência à corrosão é menor do

que verificada no caso anterior, porém, sempre superior à do aço-carbono.

Nas atmosferas marinhas, até cerca de 600m da orla marítima, a proximidade do mar

influencia na velocidade de corrosão dos aços patináveis, acelerando-a. Nesse tipo de atmosfera, o

desempenho desses aços é superior à do aço-carbono, porém as perdas por corrosão são maiores do

que em atmosferas industriais. Por isso é recomendada a utilização de revestimento quando o

material encontra-se em atmosfera marinha severa ou moderada.

Verifica-se, que a maior aplicação dos aços patináveis tem sido em atmosfera urbanas, onde

podem

ser

utilizados

sem

revestimento.

Utilização dos aços patináveis sem revestimento:

Os aços patináveis podem ser usados sem qualquer tipo de proteção ou revestimento, desde

que haja condições para a formação completa da camada de óxido protetora.

Cuidados especiais devem ser observados, pois o desempenho desses aços varia

principalmente em função da atmosfera em que se encontram, do projeto e das condições de

utilização:

a carepa de laminação deve ser eliminada, por jateamento com granalha ou areia;

os resíduos de óleo e graxa, bem como os respingos de solda, resíduos de argamassa e

concreto devem ser removidos;

regiões de estagnação que não puderem ser eliminados no projeto devem ser protegidos por

pintura, pois nesses locais poderá ocorrer retenção de água ou resíduos sólidos, favorecendo

o desenvolvimento da corrosão;

regiões não-expostas à ação do intemperismo, tais como juntas de expansão, articulações,

regiões sobrepostas e frestas devem ser protegidas por pintura, devido ao acúmulo de

resíduos sólidos e umidade;

regiões expostas à ação das chuvas provocam, nos primeiros anos de exposição, uma

pequena dissolução de óxido, que poderá manchar materiais adjacentes, por esse motivo

certos detalhes devem ser previstos em projeto para minimizar tal inconveniente;

as obras construídas com aço patinável sem revestimento devem sofrer um acompanhamento

periódico para verificar o desenvolvimento do óxido. Caso não ocorra a formação do

mesmo,

uma

aplicação

de

uma

pintura

torna-se

necessária.

Utilização dos aços patináveis com revestimento:

Os aços patináveis devem ser revestidos por pintura em locais onde as condições climáticas

ou de utilização não permitam o desenvolvimento completo da pátina protetora, ou quando for uma

necessidade imposta na conceituação do projeto arquitetônico.

Esses aços devem também ser revestidos quando expostos à atmosfera industrial altamente

agressiva, atmosfera marinha severa, regiões submersas e locais onde não ocorram ciclos alternados

de molhagem e secagem.

Os aços patináveis apresentam boa aderência ao revestimento, com um desempenho, no

mínimo, duas vezes superior em relação ao mesmo revestimento aplicado no aço-carbono comum.

Isso é explicado pelo fato do produto da corrosão nos aços-carbono comuns ser muito volumoso,

dada a permeabilidade das tintas, provocando o rompimento das película. Isso não ocorre com a

mesma intensidade nos aços patináveis, uma vez que o seu produto de corrosão é fino, compacto e

aderente.

Carepas de laminação, resíduos de óleo e graxa, respingos de solda ou qualquer outros

materiais devem ser eliminados antes da pintura, por meio do preparo de superfície adequado.

Galvanização:

O fenômeno da corrosão é sempre precedido pela remoção de elétrons do ferro, formando os

cátions Fe++. A facilidade de ocorrer essa remoção é variável de metal para metal e a ela dá-se o

nome de potencial de oxidação de eletrodo. A partir do arranjo ordenado dos valores de potencial de

oxidação, tomando-se como referência o hidrogênio, obtém-se a série eletromotriz apresentada na

tabela 5.1. Nela quanto mais positivo o potencial de oxidação, mais reativo é o metal.

Como se observa na tabela o zinco tem maior potencial do que o ferro. Assim, se os dois

forem combinados, o zinco atuará como ânodo e o ferro como cátodo. Essa característica é utilizada

como artifício para se prevenir a corrosão do aço e nela baseia-se o método de proteção pelo uso do

zinco. O aço revestido com zinco, na verdade, está protegido de duas maneiras distintas:

Se a camada de zinco se mantiver contínua, ou seja, sem qualquer perfuração, a mesma atua

como uma barreira evitando que o oxigênio e a água entrem em contato com o aço, inibindo assim a

oxidação. Caso ela tenha qualquer descontinuidade e na presença do ar atmosférico, que possui

umidade, o zinco passa a atuar como ânodo, corroendo-se em lugar do ferro. Essa propriedade

confere à peça maior durabilidade uma vez que a corrosão do zinco é de 10 a 50 vezes menos

intensa do que a do aço na maioria das áreas industriais e rurais e de 50 a 350 vezes em área

marinhas.

Tabela – Potencial de oxidação de diversos metais

Íon metálico

Li +

Potencial

(básico)

+2,96

K+

+2,92

Ca2+

+2,90

Na+

+2,71

Mg2+

+2,40

Al3+

+1,70

Zn2+

+0,76

Cr2+

+0,56

Fe2+

+0,44

Ni2+

+0,23

Sn2+

+0,14

Pb

2+

+0,12

Fe3+

+0,045

H+

0,000

Cu2+

-0,34

Cu+

-0,47

Ag+

-0,80

Pt2+

-0,86

Au+

(nobre)

1,50

(anódico)

(referência)

(catódico)

Tabela – Série galvânica de diversos metais e suas ligas

(anódica)

Ligas de magnésio

Zinco

Alumínio

Cádmio

Aço-carbono

Ferro fundido

Aço-cromo (ativa)

Aço-níquel

Aço-níquel-cromo (ativa)

Solda estanho-chumbo

Chumbo

Estanho

Níquel

Latões

Cobre

Bronzes

Níquel-prata

Cobre-níquel

Níquel-cromo (passiva)

Aço-cromo (passiva)

Aço-níquel-cromo

(passiva)

Prata

(cátodica)

Grafita

Figura – Mecanismo de proteção da camada de zinco aplicada

sobre peças de aço

Como visto, no caso do aço zincado, a formação do par galvânico é utilizada para se

minimizar o efeito da oxidação, uma vez que essa é direcionada para o metal do revestimento

(zinco), obtendo-se o que se chama proteção galvânica. No entanto, a formação indesejada de um

par galvânico imprevisto, no qual o ferro atua como ânodo, pode ser desastrosa. Alguns exemplos

de situações como essa são o uso de parafusos de aço em ferragens de latão (liga de Cu-Zn), solda

Pb-Sn em fios de cobre, eixos de aço sobre mancais de bronze (liga Cu-Sn), cano de ferro fundido

conectado a sifão de chumbo, esquadrias de alumínio com dobradiças de aço, telhas de aço fixadas

com parafuso de alumínio, ou vice versa, componentes de aço inoxidável e aço comum, etc. A série

galvânica do aço e de outros metais bem como suas ligas.

O zinco pode ser aplicado por diversos processos, dentro os quais destaca-se a zincagem por

imersão a quente.

A zincagem por imersão a quente, também conhecida com galvanização, é o processo onde

o revestimento de zinco é obtido por meio da imersão da peça ou da própria chapa de aço em um

recipiente com zinco fundido a 460 C. O zinco adere à superfície do aço por meio da formação de

uma camada de liga Fe-Zn, sobre a qual deposita-se uma camada de zinco pura quando da retirada

da peça do banho.

A aplicação do zinco pode ser feita na própria chapa de aço ou no componente já processado

(perfilado, dobrado, furado, etc.).

O processo pode ser ainda contínuo, por meio da utilização de bobinas, ou semi-contínuo,

sendo que no segundo caso o banho é dado em chapas previamente cortadas.

Quanto á espessura da camada de zinco, os processos de galvanização se mostram também

extremamente versáteis. Com já visto, a durabilidade da peça zincada dependerá diretamente do

tempo que levar o processo de oxidação da camada de zinco. Enquanto ela existir, o aço estará

protegido.

Assim, quanto mais tempo se quiser proteger o material, ou ainda, quanto mais agressivo for

o meio, mais espessa tem que ser a camada de zinco. Um modo expedito de se determinar o tipo de

revestimento em função da vida útil desejada e da agressividade do meio é se utilizar gráficos.

Por intermédio da pintura, pode-se prolongar a vida útil de uma peça zincada. A aplicação

de tintas sobre uma superfície zincada, além da proteção adicional como barreira à ação da

corrosão, garante outra vantagem, ou seja, o sistema de galvanização mais pintura tem uma

durabilidade maior do que a soma das durabilidades de cada um dos sistemas de proteção isolado

(efeito sinergético).

A pintura de chapas galvanizadas pode ser realizada por diversos processos: pré-pintura, em

linhas contínuas e pós-pintura ou pintura de campo, com tintas líqüidas ou a pó (deposição

eletrostática).

Tabela – Revestimento de zinco e suas espessuras

Massa mínima de revestimento de zinco em g/m2

(massa em ambas as faces pela área de uma das faces)

Tipo de

revestimento

Ensaio individual

X

Média do ensaio

triplo

Espessura média de

zinco em mm (soma

das duas faces)

não especificada

A

160

170

0,03

B

250

260

0,05

C

315

335

0,05

D

390

410

0,08

E

450

470

0,08

F

510

530

0,08

G

580

610

0,10

Figura - Relação entre o tipo de revestimento e a sua vida útil, em função dos diferentes meios

Pintura:

A proteção contra a corrosão por meio de pintura do aço por material não-metálico tem por

objetivo criar uma barreira impermeável protetora na superfície exposta do aço. Os materiais

impermeáveis normalmente utilizados são esmaltes, vernizes, tintas e plásticos.

Os esquemas de pintura geralmente obedecem às seguintes etapas:

Limpeza da superfície: a vida útil do revestimento é função do grau de limpeza da superfície

do elemento a ser pintado. Pode variar desde uma simples limpeza por solventes ou

escovamento, até jateamento por granalha ao metal branco. Uma limpeza de superfície de

alta qualidade pode custar até 60% do custo do trabalho de pintura. Na ausência de normas

brasileiras, geralmente, são seguidas normas ou especificações internacionais, tais como a

especificação norte-americana SSPC – "Steel Structures Painting Council" ou a norma sueca

SIS – (05 50 00/1967) – "Pictorial surface preparation standards of painting steel surface",

que fornecem os procedimentos para cada grau de limpeza;

Revestimento primário ou "primer": tem como objetivo umedecer adequadamente a

superfície e provê-la de adesão à camada subsequente de pintura. É um produto geralmente

fosco, que contém pigmentos anticorrosivos para conferir a proteção necessária ao substrato.

O primer ("shop primer") também é aplicado sobre uma peça para dar proteção durante o

seu armazenamento;

Camada intermediária: tem por objetivo fornecer espessura ao sistema, aumentando o

caminho dos agentes corrosivos. As tintas intermediárias geralmente são neutras, isto é, não

tem pigmentos anticorrosivos, nem coloridos. São também denominadas tintas de

enchimento, sendo mais baratas do que os "primers" e do que as tintas de acabamento;

Camada final ou de acabamento: tem por objetivo dar aparência final ao substrato, como cor

e textura, podendo também atuar como barreira aos agentes agressivos do meio ambiente.

Figura - Sistema de pintura

Corrosão pelo ar:

A maioria dos metais tende a se combinar com o oxigênio do ar, produzindo os respectivos

óxidos. Não considerando a ação de vapores contidos no ar (de água, etc), esse processo se dá de

forma

lenta

para

o

ferro

em

temperaturas

usuais

de

ambientes.

Entretanto, em alguns metais como o alumínio a corrosão é rápida, mas acontece o

fenômeno daapassivação: a camada de óxido formada na superfície isola o oxigênio e impede a

continuação do processo. A presença de vapor d'água acelera a corrosão e ainda mais se tais vapores

contém substâncias agressivas como sais ou ácidos. Ocorre em muitos ambientes industriais, locais

próximos

ao

mar,

etc.

A prevenção e o combate dependem de cada caso. Métodos comuns são, por exemplo, uso

de tintas protetoras, tratamentos superficiais como niquelagem, cromagem, fosfatização, etc. É

evidente que em alguns casos pode ser viável o uso de materiais mais adequados. Exemplo:

alumínio ou plástico no lugar do aço.

Corrosão por ação direta:

Pode-se incluir neste item os casos em que o metal está diretamente em contato com

substâncias que o atacam. É comum em processos industriais. Exemplos: soluções químicas, sais ou

outros metais fundidos, atmosferas agressivas em fornos, etc. A prevenção e controle são

específicos para cada caso.

Corrosão biológica:

Microorganismos também podem provocar corrosão em metais. Isso é particularmente

importante em indústrias alimentícias e similares.

Corrosão em altas temperaturas:

A resistência dos aços inoxidáveis à corrosão em temperaturas elevadas é condicionada por

uma séria de fatores, como o meio circundante, o processo de fabricação da peça ou equipamento, o

ciclo de operação, etc.

Ar e Gases Oxidantes em Geral:

O ataque por gases oxidantes é provavelmente a causa mais freqüente de corrosão dos aços

inoxidáveis em temperaturas elevadas. O ataque provoca, a partir de certa temperatura, a formação

de uma espessa crosta de óxido. Essa é fortemente afetada pela composição dos gases presentes. As

temperaturas de oxidação, em serviço contínuo e em serviços intermitentes, mencionadas em

catálogos de aços inoxidáveis, são normalmente determinadas em ar atmosférico praticamente

puros, sobretudo isento de gases sulfurados, e devem ser considerados como indicações

orientativas. È muito importante levar este fato em consideração na fase de seleção dos aços, pois a

presença de contaminantes produz eventualmente um abaixamento considerável da temperatura de

oxidação.

Gases Redutores:

Afetam os aços inoxidáveis por diversos modos e assim cada caso deve ser estudado

separadamente.

Gases Sulfurados:

Oxidantes – estes gases são geralmente menos nocivos que os redutores. Entretanto, sua

presença produz um abaixamento de 100 à 200ºC, ou eventualmente mais, na temperatura de

oxidação dos aços inoxidáveis isentos de níquel ou com baixo teor deste elemento.

Redutores – estes gases, como por exemplo, o H2S, são altamente corrosivos, sobretudo

para os aços que contém níquel. Por este motivo, os aços inoxidáveis austeníticos não são

recomendados para aplicações que envolvam a presença de gases sulfurados redutores.

Metais Fundidos e Sais Fundidos:

O meio corrosivo em questão atua na superfície dos aços inoxidáveis, também formando

eutéticos

de

baixo

ponto

de

fusão.

Influência da composição química na resistência à corrosão:

Cromo (Cr):

É o principal elemento de liga nos aços inoxidáveis, pois é o elemento essencial na formação

da camada passivadora. Outros elementos podem melhorar a efetividade do Cr na formação e

manutenção da camada, mas nenhum pode substituí-lo. Quanto maior o teor de Cr maior a

resistência à corrosão.

Níquel (Ni):

Segundo elemento mais importante dos aços inoxidáveis. Efetivo quanto à regeneração da

camada passiva (repassivação). Estabiliza a austenita à temperatura ambiente, o que favorece a

resistência à corrosão, portencializando a trabalhabilidade do aço inoxidável.

Molibdênio (Mo):

Combinado com o Cromo, é efetivo na estabilização da camada passiva na presença de

cloretos. Adições de Mo aumentam a resistência à corrosão em geral, por pite e por fresta nos aços

inoxidáveis.

Manganês (Mn):

Quando em quantidades moderadas promove à liga os mesmos efeitos do níquel, no entanto

a troca de Ni por Mn não é prática. Para melhorar a plasticidade a quente o Mn combina com S

(Enxofre) formando sulfetos de manganês.

Carbono(C):

Teores da ordem de 0,03% de C proporcionam maior resistência á corrosão nos aços

inoxidáveis. É um elemento que confere a temperatividade por tratamento térmico dos aços

martensíticos, além de promover resistência mecânica em aplicações a altas temperaturas. O C é

prejudicial à resistência à corrosão devido a sua reação com o Cr (Cromo), no caso de outras

aplicações. Nos aços ferríticos, o aumento do teor de C causa queda da tenacidade.

Titânio(Ti), Nióbio (Nb) e Tantálio (Ta):

Todos esses elementos são adicionados aos aços inoxidáveis por apresentarem maior

afinidade com o C, o que evita a precipitação e a formação de carbonetos de Cromo, aumentando

assim a resistÊncia à corrosão intergranular.

Nitrogênio (N):

Nos aços austeníticos aumenta a resistência mecânica e resistência à corrosão por pites. No

entanto, o N é prejudicial as propriedades mecânicas dos aços ferríticos.

Enxofre (S):

Pode ser adicionado aos aços inoxidáveis com a finalidade de melhorar a usinabilidade dos

mesmos.

Cobre (Cu):

Este elemento potencializa a resistência à corrosão geral em ambientes que contenham ácido

fosfórico ou sulfúrico.

Alumínio(Al):

O alumínio aumenta a resistência à oxidação em temperaturas elevadas.

Bibliografia:

http://www.elinox.com.br/aco-inox/tipos-de-corrosao

http://www.lmc.ep.usp.br/people/valdir/pef5736/corrosao/PROTE%C3%87%C3%83OCORROS%

C3%83O.html

http://www.guiametalica.com.br/ARTIGOS/Prote%E7%E3o%20contra%20corros%E3o.htm

http://www.mspc.eng.br/tecdiv/corr_110.shtml

http://www.cesec.ufpr.br/~metalica/patologias/corrosao/corrosao-texto.htm