0

UNIJUÍ – UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO RIO

GRANDE DO SUL

DECEENG – DEPARTAMENTO DE CIÊNCIAS EXATAS E ENGENHARIAS

CURSO DE ENGENHARIA MECÂNICA – CAMPUS PANAMBI

ÁLVARO FELIPE RITTER ALVES

ANALISE FLEXO TORCIONAL DO EIXO DE UM GRUPO GERADOR USANDO O

MÉTODO DOS ELEMENTOS FINITOS (MEF)

PANAMBI

2014

1

ÁLVARO FELIPE RITTER ALVES

ANALISE FLEXO TORCIONAL DO EIXO DE UM GRUPO GERADOR USANDO O

MÉTODO DOS ELEMENTOS FINITOS (MEF)

Trabalho de conclusão de curso apresentado à

banca avaliadora do curso de Engenharia

Mecânica da Universidade Regional do

Noroeste do Estado do Rio Grande do Sul –

UNIJUÍ, como requisito parcial para a

obtenção do título de Engenheiro Mecânico.

Orientador: Prof. Roger Schildt Hoffmann Msc. Eng.

PANAMBI

2014

2

ÁLVARO FELIPE RITTER ALVES

ANALISE FLEXO TORCIONAL DO EIXO DE UM GRUPO GERADOR USANDO O

MÉTODO DOS ELEMENTOS FINITOS (MEF)

Trabalho de conclusão de curso apresentado à

banca avaliadora do curso de Engenharia

Mecânica da Universidade Regional do

Noroeste do Estado do Rio Grande do Sul –

UNIJUÍ, como requisito parcial para a

obtenção do título de Engenheiro Mecânico.

Banca Avaliadora:

___________________________________________________

1° Avaliador: Prof. Edomir Marciano Schmidt Msc. Eng.

_____________________________________________

2º Avaliador (orientador): Prof. Roger Schildt Hoffmann Msc. Eng.

3

Aos meus amados pais Álvaro e Jussara e

minha namorada Camila, pelo amor, carinho e estímulo que me

ofereceram, dedico-lhes essa conquista como gratidão.

4

AGRADECIMENTOS

Agradeço, primeiramente, a Deus por ter me dado saúde e forças para superar as

dificuldades: OBRIGADO SENHOR!

Aos meus pais e avós, pelo carinho, dedicação, exemplo de honestidade,

determinação, auxílio nos momentos que sempre necessitei do amparo e dado a educação e os

ensinamentos de vida para a realização de mais essa etapa.

Aos meus colegas de trabalho da Hidroenergia e principalmente ao Eng. Anderson dos

Santos pela ajuda e disponibilidade de seu tempo.

Aos professores, funcionários e colegas da UNIJUÍ que contribuíram, direta ou

indiretamente, para o meu aprendizado, em especial, ao meu professor orientador Prof. Msc.

Eng. Roger Schildt Hoffmann pelo estímulo, auxílio e por ter disponibilizado seu tempo para

obtenção dos resultados que culminaram neste trabalho de conclusão de curso.

MUITO OBRIGADO!

5

"Sonhe... Pois você jamais será substituído

pela máquina. “Chegará o dia em que, talvez,

elas pensem, porém elas nunca se compararão

a você, porque elas nunca terão SONHOS.”

(Autor Desconhecido)

6

RESUMO

Conhecer o comportamento da linha de eixo de um grupo gerador, já durante a fase de projeto

é uma necessidade cada vez maior nos dias atuais, onde tem estado em constante evolução,

levando a máquinas mais rápidas e mais leves, nos quais os carregamentos são mais severos e

estruturas mais flexíveis. Com isso o cálculo dos componentes do grupo gerador devem ser

realizados com maior precisão do que no passado, entre elas o estado de tensão, deformações

e analise modal do eixo do grupo gerador, quando modificações corretivas, após inicio da

operação, já não são mais aceitáveis, devido aos altos custos de material e execução

empregados, se comparados com os lucros que são cada vez mais reduzidos, em função de

regras impostas pelo mercado, e devido também ao tempo necessário para tais modificações

que implica em manter a máquina parada, sem gerar lucros nesse período, acarretando em

multas contratuais para o fabricante.

Palavras-chave: Grupo gerador. Linha de eixo. Estado de tensão. Deformações. Análise

modal do eixo.

7

ABSTRACT

Knowing the behavior of the centerline of a generator set, already during the design phase is

an increasing need these days, which has been in constant evolution, leading to faster and

lighter machines, in which the loads are more severe and more flexible structures. Thus the

calculation of the components of the generator should be performed with greater precision

than in the past, including the state of stress, deformation and modal analysis of the shaft of

the generator, when corrective changes after start of operation, are no longer more acceptable

due to high material costs and implementation employees, compared with profits are

dwindling, due to rules imposed by the market, and also due to the time required for such

modifications implies maintaining the machine stopped, without generating profits in that

period , resulting in contractual penalties to the manufacturer.

Keywords: Generator set. Shaft line. State of stress. Deformation. Modal analysis of the

shaft.

8

LISTA DE SÍMBOLOS

Queda líquida

Rotação nominal

[rpm]

Rotação especifica

[rpm]

Vazão

[m³/s]

Coeficiente de rigidez que relaciona força e deslocamento na

direção y

Coeficiente de rigidez que relaciona força e deslocamento na

direção z

Momento torçor

̇

̇

[m]

[N/m]

[N/m]

[N/m]

Momento de inércia polar de massa

[kg.m²]

Aceleração angular

[rad/s²]

Velocidade angular de precessão

[rad/s]

Aceleração angular sobre o eixo z

[rad/s²]

Tempo transcorrido

[s]

Componente do momento torçor sobre o eixo y

[N/m]

Componente do momento torçor sobre o eixo z

[N/m]

Torque giroscópico

[N/m]

Excentricidade de massa no iésimo nó

[m]

Rigidez equivalente da associação em série

[N/m]

Rigidez de cada componente da associação

[-]

Densidade

Coeficiente de Poisson

[kg/m³]

[-]

Tensão

[Mpa]

Módulo de elasticidade

[Gpa]

9

LISTA DE FIGURAS

Figura 1 – Representação esquemática da maquina síncrona............................................. 19

Figura 2 – (a) ranhura da bobina de baixa tensão, (b) ranhura da bobina de alta tensão.... 20

Figura 3 – (a) rotor de pólos salientes, (b) rotor de pólos lisos........................................... 22

Figura 4 – Anéis coletores e escovas................................................................................... 23

Figura 5 – Faixa de operação dos diversos tipos de turbinas hidráulicas............................ 24

Figura 6 – Exemplo de turbina Francis............................................................................... 25

Figura 7 – Exemplo de turbina Pelton vertical, vista em corte e de topo............................ 26

Figura 8 - Exemplo de turbina Kaplan ou Hélice................................................................ 27

Figura 9 - Exemplo de turbina S..........................................................................................27

Figura 10 – Exemplo de turbina bulbo................................................................................ 28

Figura 11 – Exemplo de turbina tubular.............................................................................. 28

Figura 12 – Exemplo de turbina-bomba.............................................................................. 29

Figura 13 – Rotor do gerador excitado, formando de pólos norte e sul.............................. 32

Figura 14 – Teste da magnetização do estator do gerador de Posses, 390kVA, 660V e 1200

rpm, Carvalhos – MG.......................................................................................................... 32

Figura 15 – Fenômeno do Efeito Giroscópico.................................................................... 34

Figura 16 – Frequências naturais x rotação do rotor........................................................... 36

Figura 17 – órbita de oscilação do rotor: (a) órbita síncrona; (b) órbita retrógrada............ 36

Figura 18 – Rotor do gerador PCH FORTUNA II, 9 MW de potência, situa-se no rio

Corrente Grande, nos municípios de Virginópolis e Guanhães – MG................................ 38

Figura 19 – Mancal de escora e guia................................................................................... 38

Figura 20 – Volante de inércia............................................................................................ 39

Figura 21 – Rotor da turbina Francis Simples PCH FORTUNA II.................................... 39

Figura 22 – Vista isométrica................................................................................................40

Figura 23 – Vista lateral...................................................................................................... 40

Figura 24 – Grupo gerador da PCH FORTUNA II, Gerador Síncrono e Rotor da Turbina

Francis Simples................................................................................................................... 41

Figura 25 – Modelo de elementos finitos............................................................................ 43

Figura 26 – Detalhe na região de acoplamento do eixo com o rotor da turbina..................43

Figura 27 – Detalhe na região do rasgo de chaveta do rotor do gerador............................. 44

Figura 28 – Detalhe na região do batente de escora do mancal combinado........................44

10

Figura 29 – Notação e esquema de amortecimento e rigidez.............................................. 45

Figura 30 – Localização e direção dos elementos de rigidez e amortecimento.................. 46

Figura 31 – Carregamento sobre o acoplamento do rotor da turbina.................................. 47

Figura 32 – Carregamento sobre a região do batente escora............................................... 47

Figura 33 – Carregamentos na região do rotor do gerador.................................................. 48

Figura 34 – Carregamento no mancal guia e volante de inércia......................................... 48

Figura 35 – Vista isométrica dos carregamentos do eixo.................................................... 49

Figura 36 – Estado de tensão na condição Normal............................................................. 51

Figura 37 – Estado de tensão na condição Normal. Região do rasgo da chaveta............... 51

Figura 38 – Estado de tensão na condição Normal. Região do Batente de escora.............. 52

Figura 39 – Estado de tensão na condição Normal. Região da Turbina..............................52

Figura 40 – Estado de tensão na condição Normal. Vista Lateral.......................................53

Figura 41 – Estado de tensão na condição Normal. Vista Superior.................................... 53

Figura 42 – Estado de tensão na condição Disparo............................................................. 54

Figura 43 – Estado de tensão na condição Disparo. Região do Batente de escora............. 54

Figura 44 – Estado de tensão na condição Disparo. Região da Turbina............................. 55

Figura 45 – Estado de tensão na condição Disparo. Vista Lateral...................................... 55

Figura 46 – Estado de tensão na condição Disparo. Vista Superior.................................... 56

Figura 47 – Estado de tensão na condição Ocasional..........................................................56

Figura 48 – Estado de tensão na condição Ocasional. Região da Chaveta......................... 57

Figura 49 – Estado de tensão na condição Ocasional. Região da Turbina.......................... 57

11

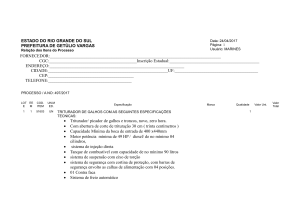

LISTA DE TABELAS

Tabela 01 – Condições de operação.................................................................................... 15

Tabela 02 – Resultados........................................................................................................ 50

Tabela 03 – Resultados: Flechas na direção horizontal.......................................................58

Tabela 04 – Resultados: Flechas na direção vertical .......................................................... 58

12

LISTA DE ANEXOS

Anexo 01: Rigidez e Amortecimento para as condições de operação Normal e Disparo.. 63

Anexo 02: Flecha horizontal da linha de eixo desc. a rigidez dos mancais – Normal...... 64

Anexo 03: Flecha horizontal da linha de eixo cons. a rigidez dos mancais- Normal................ 65

Anexo 04: Flecha horizontal da linha de eixo desc. a rigidez dos mancais- Disparo................66

Anexo 05: Flecha horizontal da linha de eixo cons. a rigidez dos mancais- Disparo............... 67

Anexo 06: Flecha horizontal da linha de eixo desc. a rigidez dos mancais- Ocasional ............ 68

Anexo 07: Flecha horizontal da linha de eixo cons. a rigidez dos mancais- Ocasional ............ 69

Anexo 08: Flecha vertical da linha de eixo desc. a rigidez dos mancais- Normal.................... 70

Anexo 09: Flecha vertical da linha de eixo cons. a rigidez dos mancais- Normal.................... 71

Anexo 10: Flecha vertical da linha de eixo desc. a rigidez dos mancais- Disparo.................... 72

Anexo 11: Flecha vertical da linha de eixo cons. a rigidez dos mancais- Disparo....................73

Anexo 12: Flecha vertical da linha de eixo desc. a rigidez dos mancais- Ocasional................ 74

Anexo 13: Flecha vertical da linha de eixo desc. a rigidez dos mancais- Ocasional................ 75

13

SUMÁRIO

INTRODUÇÃO................................................................................................................. 14

2 REVISÃO BIBLIOGRÁFICA...................................................................................... 17

2.1 FORMA CONSTRUTIVA DO GRUPO GERADOR.................................................. 18

2.2 ESTATOR..................................................................................................................... 19

2.3 ROTOR..........................................................................................................................21

2.4 CONJUNTO DE ANÉIS E ESCOVAS........................................................................ 23

2.5 TIPOS DE TURBINAS HIDRAULICAS.....................................................................23

2.6 MÉTODOS DOS ELEMENTOS FINITOS.................................................................. 29

3 PROPRIENDADES FÍSICAS LEVADAS EM CONTA NA ANÁLISE DINÂMICA

DE ROTORES................................................................................................................... 31

3.1 MANCAIS DE DESLIZAMENTO COM FIME DE ÓLEO........................................ 31

3.2 EMPUXO MAGNÉTICO............................................................................................. 31

3.3 EFEITO GIROSCÓPICO.............................................................................................. 33

3.4 FREQUÊNCIAS CRÍTICAS........................................................................................ 35

3.5 GRAUS DE DESBALANCEAMENTO SEGUNDO NORMA ISO 1940.................. 37

4 COMPONENTES DA LINHA DE EIXO A SER ANÁLISADO.............................. 38

5 MODELAGEM...............................................................................................................42

5.1 ANALISE DE TENSÕES............................................................................................. 45

5.2 ANALISE DA FLECHA LINHA DE EIXO............................................................. 46

6 RESULTADOS............................................................................................................... 50

6.1 ANÁLISE DE TENSÕES............................................................................................. 50

6.2 ANÁLISE DA FLECHA LINHA DE EIXO................................................................ 58

CONCLUSAO....................................................................................................................59

REFERENCIAS................................................................................................................ 60

ANEXOS............................................................................................................................ 62

14

INTRODUÇÃO

A construção de usinas hidrelétricas no Brasil tem sofrido um sensível aumento nos

últimos anos, após aproximadamente duas décadas praticamente estagnada. Tal salto deu-se

principalmente devido a privatização do setor elétrico no País e às ameaças de apagão, que se

agravaram no ano de 2001 em decorrência da forte estiagem havida nas regiões Sudeste,

Centro-Oeste e Nordeste. Para regular as concessões na área de energia elétrica, foi criada no

Brasil a Agencia de Nacional de Energia Elétrica (ANEEL).

Ao longo das últimas duas décadas, o consumo de energia apresentou índices de

expansão bem superiores ao Produto Interno Bruto (PIB), fruto do crescimento populacional

concentrado nas zonas urbanas, do esforço de aumento da oferta de energia e da

modernização da economia. As classes de consumo residencial, comercial e rural obtiveram

expressivos ganhos de participação, enquanto o segmento industrial teve participação menor

nesse crescimento, principalmente pela utilização de tecnologias mais eficientes no uso final

da eletricidade, aliada às medidas de racionalização de consumo, postas em prática

principalmente na década de 90.

O mercado de energia elétrica experimenta um crescimento de 4,5% ao ano. O

planejamento governamental de médio prazo prevê a necessidade de investimentos em torno

de R$ 6 a 7 bilhões/ano para expansão da matriz energética brasileira, em atendimento à

demanda do mercado consumidor.

A energia elétrica brasileira é composta, aproximadamente, por 82% de geração

hídrica, ficando o restante distribuído entre geração térmica, eólica e nuclear. O potencial

hidráulico ou hidroenergético do pais é de 260 GW, dos quais apenas 25% estão sendo

utilizados na produção de energia pelas usinas hidrelétricas, de médio e grande porte e as

Pequenas Centrais Hidrelétricas (PCH’s). A região Norte tem maior potencial para geração

hidráulica, 114 GW ou 44%, enquanto a Região Nordeste tem apenas 10% deste total, 26

GW.

Em função da perspectiva de investimentos no setor de energia elétrica com a

utilização de recursos hídricos do país nos próximos anos, atualmente os maiores fabricantes

mundiais desses equipamentos estão instalados aqui. Na área de geradores para hidrelétricas

(exceto turbinas), hoje os mais importantes centros de desenvolvimento dos principais

fabricantes mundiais encontram-se no Brasil. Há poucas décadas tais centros fabris

15

concentravam-se principalmente nos EUA, Canadá e países europeus, mas hoje, a quase

saturação dos seus potenciais hídricos provocou o desinteresse de investidores por esse tipo

de tecnologia em tais países, fazendo com que migrassem para o Brasil. 1

Em função do futuro promissor na área de geração hidráulica de energia elétrica no

Brasil, surgiu o interesse de desenvolver um trabalho que venha a ser somado ao

desenvolvimento de projetos e construção de geradores síncronos desenvolvidos em minha

empresa.

O objetivo do trabalho é estudar o comportamento da linha de eixo de um gerador

síncrono (geradores movidos por turbinas hidráulicas, ou seja, água), avaliando o estado de

tensão, deformações e se possível mostrar análise modal do eixo usando método de elementos

finitos. O software empregado na analise foi o Simulation do SolidWorks. As condições de

carga analisadas estão listadas na tabela 1 a seguir.

Tabela 01 – Condições de operação.

CONDIÇÃO

DE

OPERAÇÃO

Massa

Rotor

Turbina

+ água

kg

Massa

Empuxo

do

Magnético

Volante

Empuxo Empuxo Torque

Axial

Radial

Turbina Turbina

Massa

Rotor

Gerador

kN

Kg

kN

6422

6422

6422

41,28

13,50

172,20

kN

kN.m

NORMAL

734

98,00

9,80

53,16

DISPARO

734

169,00

16,90

0,00

OCASIONAL 734

98,00

9,80

159,48

Fonte: Hidroenergia Engenharia e Automação Ltda.

kg

4842

4842

4842

O desbalanceamento considerado foi a G6.32 segundo norma ISO 1940 ou NBR

8008/1983.

As características do grupo gerador são:

Potencia nominal 3340 kVA;

Rotação nominal 600 rpm (60 Hz);

Rotação de disparo 1223 rpm (122,3 Hz);

Numero de pólos 12;

Material, propriedades e valores admissíveis:

1

(QUITZRAU, Luis Eduardo apud Dissertação de Mestrado: Análise dinâmica de rotores de grupos turbo e

hidrogeradores com o método das matrizes de transferência. Porto Alegre, UFGRS, 2002.)

2

Para o caso de um grupo gerador é recomendado graus G 6,3. Tal grau de desbalanceamento significa que o

centro de massa da seção percorre uma órbita circular com velocidade tangencial máxima de 6,3 mm/s, quando o

rotor estiver na velocidade de rotação nominal.

16

Material do eixo: aço ASTM A-668 Classe D;

Módulo de elasticidade E = 207,Gpa;

Coeficiente de Poisson

Densidade

Tensão admissível Normal

Tensão admissível Ocasional

;

;

;

.

Inicialmente faz-se uma breve introdução sobre a forma construtiva de geradores,

como estator, rotor, as possíveis disposições de mancais e anéis coletores, assim como os

principais tipos de turbinas hidráulicas utilizadas atualmente. Tais temas serão tratados no

capítulo 2. O capítulo 3 trata dos fenômenos físicos que influem no comportamento da linha

de eixo do grupo gerador; são elas as propriedades físicas dos mancais com filme de óleo, o

empuxo magnético, o efeito giroscópico e os desbalanceamentos residuais de massas (que são

definidos pela norma ISO 1940 e NBR 8008/1983).

Neste capítulo, é apresentado ainda a definição de frequências críticas e na

sequência, a modelagem, rigidezes, analise de tensões, analise da flecha da linha de eixo, e

resultados.

17

2 REVISÃO BIBLIOGRÁFICA

Um dos tipos mais importantes de máquinas elétricas rotativas é o Gerador Síncrono,

que é capaz de converter energia mecânica em elétrica quando operada como gerador e

energia elétrica em mecânica quando operada como motor.

Os geradores síncronos são utilizados na grande maioria nas centrais hidroelétricas e

termoelétricas.

O nome Síncrono se deve ao fato de esta máquina operar com uma velocidade de

rotação constante sincronizada com a frequência da tensão elétrica alternada aplicada aos

terminais da mesma, ou seja, devido ao movimento igual de rotação, entre o campo girante e o

rotor é chamado de máquina síncrona (sincronismo entre campo do estator e rotor).

Ao operar como gerador, a energia mecânica é fornecida à máquina pela aplicação de

um torque e pela rotação do eixo da mesma, a fonte de energia mecânica pode ser, por

exemplo, uma turbina hidráulica, a gás ou a vapor. Uma vez estando o gerador ligado à rede

elétrica, a tensão aos seus terminais é ditada pela frequência de rotação e pelo número de

polos: a frequência da tensão trifásica gerada depende diretamente da velocidade da máquina.

Para que a máquina síncrona seja capaz de efetivamente converter a energia

mecânica aplicada no seu eixo, é necessário que o enrolamento de campo localizado no rotor

da máquina seja alimentado por uma fonte de tensão contínua de forma que ao girar o campo

magnético gerado pelos pólos do rotor tenham um movimento relativo aos condutores dos

enrolamentos do estator.

Devido a esse movimento relativo entre o campo magnético dos pólos do rotor, a

intensidade do campo magnético que atravessa os enrolamentos do estator irá variar no

tempo, e assim teremos pela lei de Faraday uma indução de tensões aos terminais dos

enrolamentos do estator. Devido à distribuição e disposição espacial do conjunto de

enrolamentos do estator, as tensões induzidas aos seus terminais serão alternadas sinusóidais

trifásicas.

A corrente elétrica utilizada para alimentar o campo (enrolamento do rotor) é

denominada corrente de excitação. Quando o gerador está funcionando de forma isolada de

um sistema elétrico (ou seja, o sistema estará sendo alimentado exclusivamente pelo gerador

síncrono) a forma de onda e a frequência da tensão deste sistema "ilhado" serão ditados pelo

18

gerador e a excitação do campo irá controlar diretamente a tensão elétrica gerada. Quando o

gerador está conectado a um sistema ou rede elétrica que possui diversos geradores

interligados, a excitação do campo irá controlar a potência reativa que a máquina vai entregar

ao sistema podendo eventualmente controlar indiretamente a tensão local.

2.1 FORMA CONSTRUTIVA DO GRUPO GERADOR

Quanto à forma construtiva do grupo gerador, será feita uma breve explicação

tomando como base experiências e soluções adotadas pela empresa Hidroenergia Engenharia

e Automação Ltda e outros fabricantes existente em todo o mundo.

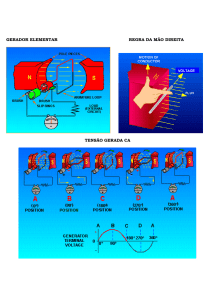

Um grupo gerador é composto por uma turbina hidráulica e um gerador síncrono

acoplado a um eixo que é movido por uma energia potencial de uma determinada massa

d’água com o objetivo de gerar energia elétrica.

O gerador síncrono é composto por um estator, que aloja um enrolamento

monofásico ou polifásico e onde será induzida tensão pelo movimento do rotor. No

enrolamento do estator será induzido uma tensão alternada, a qual produzirá uma corrente

igualmente alternada quando o mesmo se encontrar sob carga.

O rotor contém um enrolamento que é alimentado com corrente contínua e que serve

para criar campo magnético principal na máquina. O princípio de funcionamento de um

gerador é muito semelhante ao de uma máquina de corrente contínua (figura 1). Na máquina

síncrona os condutores são fixos na armadura e o campo magnético é forçado pela máquina

primária a se mover. Por sua vez, a máquina primária é acoplada mecanicamente ao rotor

onde estão alojados os pólos e exerce sobre eles uma força fazendo-os girar. O movimento

relativo entre o campo e o condutor faz com que surja uma tensão nos terminais do gerador.

Ao ser ligado a uma carga a tensão induzida faz com que circule corrente pelo gerador e pela

carga. A potência mecânica transferida pela máquina primária é assim convertida em energia

elétrica (descontadas as perdas). O enrolamento de campo (alojado nos pólos) é alimentado

por uma fonte de corrente contínua por meio de anéis deslizantes. Existem sistemas em que

não existem anéis e escovas, sendo que a tensão contínua necessária ao enrolamento de campo

é fornecida por meio de um sistema de excitação estático (brushless), formado por uma ou

mais excitatrizes montadas no eixo. O gerador síncrono produz uma tensão do tipo alternada

senoidal, podendo ser monofásica ou polifásica. Numa máquina existem não apenas um

19

condutor sendo movimentado no campo magnético, mas uma série de condutores ligados em

série, fazendo com que a potência convertida seja maior que no caso de apenas um condutor.

Com este arranjo a potência da máquina é maior, aumentando o grau de aproveitamento dos

materiais.

Já quanta a forma construtiva de um grupo gerador, estes podem ser tanto como

eixos de rotação horizontais como verticais, dependendo de cada projeto que leva em conta a

vazão, fluxo e queda d’água. Para manter o rotor na posição de trabalho, usam-se mancais de

deslizamento com filme de óleo, tanto no mancal guia como o mancal de escora.

Figura 1 – Representação esquemática da maquina síncrona

Fonte: Do autor

2.2 ESTATOR

O estator da máquina síncrona é muito semelhante ao de um motor de indução. É

composto de chapas laminadas dotadas de ranhuras axiais onde é alojado o enrolamento do

estator. As chapas possuem características magnéticas de alta permeabilidade, criando um

caminho magnético de baixa relutância para o fluxo, diminuindo assim o fluxo disperso e

concentrando o campo no entreferro. A construção do rotor a partir de chapas tem a mesma

justificativa que para os demais tipos de máquinas: diminuição das perdas provocadas por

20

correntes parasitas (correntes de Foucault), as quais estariam presentes em maior grau, caso

fosse empregado uma construção maciça. As chapas são em geral tratadas termicamente e

recebem um fina camada de verniz isolante a fim de reduzir o valor das perdas específicas por

correntes induzidas. Não existe, em geral, uma isolação física entre as chapas que compõem o

rotor. O enrolamento do estator pode ser tanto monofásico como polifásico.

Em geral as máquinas síncronas são trifásicas, sendo que geradores monofásicos são

mais utilizados em pequenas potências, ou quando não existe uma rede trifásica disponível,

como em áreas rurais. Quando construídos para baixa tensão as bobinas do estator são

formadas de fios com seção circular e esmaltados; as ranhuras do estator são neste caso do

tipo semiabertas (figura 2a). No caso de enrolamentos de alta tensão os condutores são de

seção retangular e as bobinas recebem uma camada extra de isolação com material a base de

mica, sendo que as ranhuras são do tipo aberta (figura 2b). A conexão dos enrolamentos segue

o mesmo padrão que para as máquinas de indução, havendo máquinas com enrolamentos para

ligação série-paralela, estrêla-triângulo e máquinas com tripla tensão nominal.

Figura 2 – (a) ranhura da bobina de baixa tensão, (b) ranhura da bobina de alta tensão.

Fonte: Do autor.

21

2.3 ROTOR

O rotor é também formado de chapas laminadas justapostas que em geral são do

mesmo material que o estator, porem para diminuir custo pode ser feito com aço ASTM A36

de 2mm de espessura. Do ponto de vista construtivo existem dois tipos básicos de rotores:

rotores contento pólos salientes e rotores contendo pólos lisos (figura 3a e 3b,

respectivamente). Esta diferenciação conduz a modelos equivalentes diferentes, mas não

altera em nada o princípio de funcionamento, que permanece idêntico para ambos. Rotores de

pólos lisos são em geral empregados em turbo alternadores, onde o número de pólos é 2 ou 4.

Este emprego provém do fato que rotores com pólos lisos são mais robustos sendo assim mais

aptos a trabalharem em altas rotações (3600 e 1800 rpm). Os geradores em pólos saliente são

em geral empregados com número de pólos igual ou superior que 4. A escolha do número de

pólos é ditado pela rotação mais apropriada para máquina primária. Turbinas hidráulicas, por

exemplo, trabalham com baixa rotação, sendo por isso necessário geradores com alto número

de pólos. A velocidade de rotação da turbina hidráulica varia em função da pressão hidráulica

existente e em função da altura da queda d´água, sendo que ela se situa entre 50 a 1200 rpm.

Além disso a velocidade também varia em função do tipo da turbina (Francis, Kaplan, Pelton,

e bulbo).

Este tipo de gerador em geral é construído com eixo vertical, possuindo grande

diâmetro e pequeno comprimento axial; esta relação entre comprimento e diâmetro é ditada

pela baixa rotação a que estão sujeitos (alto número de pólos). Turbo geradores em geral são

construídos com eixo horizontal e possuem diâmetro reduzido e comprimento axial maior que

o diâmetro, devido ao fato de girarem a altas rotações. No caso de pólos salientes o

enrolamento de campo, também chamado de enrolamento de excitação, é alojado no espaço

interpolar. No caso de pólos lisos o enrolamento de campo é distribuído em ranhuras, as quais

em geral cobrem apenas uma parte da superfície do rotor. Além do enrolamento de campo, o

rotor pode conter também um enrolamento semelhante ao do rotor da máquina de indução em

gaiola.

Este enrolamento é chamado de enrolamento amortecedor e é alojado em ranhuras

semiabertas e de formato redondo sobre a superfície do rotor. Conforme o nome sugere, ele

serve para amortecer oscilações que ocorrem em condições transitórias, como por exemplo

uma retirada brusca de carga, alterações súbitas de tensão e variações de velocidade. Ele

confere, assim, uma maior estabilidade à máquina. Neste enrolamento só é induzida tensão

22

quando ocorrem fenômenos transitórios na máquina, em condições normais e em regime

permanente não há nem tensão nem corrente induzida neste enrolamento; as suas dimensões

são portanto reduzidas em relação ao enrolamento do estator e do rotor.

A alimentação do enrolamento de excitação pode ser feita por meio de anéis e

escovas. A grande maioria dos geradores de média e baixa potência utiliza sistemas de

excitação sem escovas, chamado de sistema de excitação brushless. Neste caso a excitação é

fornecida por meio de excitatrizes auxiliares montadas no eixo da máquina e de dispositivos a

base de semicondutores.

Figura 3 – (a) rotor de pólos salientes, (b) rotor de pólos lisos.

Fonte: Do autor.

23

2.4 CONJUNTO DE ANÉIS E ESCOVAS

Têm por função conectar a fonte de corrente contínua com os pólos do rotor.

Tratando-se de componentes que se desgastam e que podem produzir faíscas e interferência

eletromagnética, em geral se empregam geradores com excitação sem escovas.

Figura 4 – Anéis coletores e escovas.

Fonte: Hidroenergia Engenharia e Automação Ltda.

2.5 TIPOS DE TURBINAS HIDRAULICAS

Mesmo que todas as turbinas hidráulicas possuam princípios de operação

semelhantes, ela não são exatamente iguais e o tipo de rotor escolhido da origem a diversos

24

desenhos de máquina. Outra diferença menos aparente, também podem existir então é

indispensável conhecer os tipos de turbinas. Baseado nas informações fornecidas por

SIMONE, G. A. (Centrais e Aproveitamentos Hidreletricos. São Paulo: Érica, 2000. 246p.),

segue a descrição dos diversos tipos de turbinas hidráulicas e dos critérios elementares de

utilização de cada uma delas.

Conforme as características do aproveitamento hídrico, como altura, queda, vazão e

número de máquinas, um tipo diferente de perfil hidráulico é empregado para o rotor.

Dependendo também da altura da queda e da potência de cada unidade geradora, define-se a

orientação do eixo, vertical ou horizontal.

O rotor pode ser Francis, Pelton ou Kaplan, como mostrados nas figuras 5, 6 e 7. A

escolha é baseada na queda e na rotação específica da máquina definida por:

√

:

:

:

:

queda líquida

rotação nominal da máquina

rotação especifica

vazão por turbina

(2.5)

[m]

[rpm]

[rpm]

[m³/s]

Máquinas Pelton são indicadas para rotações inferiores a 20 rpm e quedas superior a

200m, já as Francis podem ser utilizadas na faixa de 20 a 100 rpm e 30 a 800m, enquanto que

as Kaplan são utilizadas para valores superiores a 100 rpm e quedas inferiores a 70m. Estes

limites não são fixos e há pequenas sobreposições entre elas, como visto na figura 5.

Figura 5 – Faixa de operação dos diversos tipos de turbinas hidráulicas

Fonte: Voith.

25

Conforme SIMONE (2000), para potências superiores a 15 MW, a escolha é por

máquinas de eixo vertical, ao passo que para potencias menores é comum optar-se pelo eixo

horizontal. Na configuração horizontal, as máquinas Kaplan geralmente assumem outras

variantes que são as turbinas S de jusante ou montante, bulbo e tubular que podem ser vistas

nas figuras 6, 7 e 8.

Outra variação das turbinas Kaplan são as turbinas hélice, cuja única diferença são as

pás do rotor que, em vez de se ajustarem ao fluo, conforme a condição de operação, são

mantidas fixas.

Um último aspecto, quanto aos seus tipos, é que, a não ser as turbinas Pelton, que são

turbinas de ação, todas as demais são turbinas de reação e podem ser projetadas para também

atuarem como bombas, como a figura 6.

.

Figura 6 – Exemplo de turbina Francis

Fonte: Voith.

26

Figura 7 – Exemplo de turbina Pelton vertical, vista em corte e de topo.

Fonte: Voith.

27

Figura 8 - Exemplo de turbina Kaplan ou Hélice.

Fonte: Voith.

Figura 9 - Exemplo de turbina S.

Fonte: Voith.

28

Figura 10 – Exemplo de turbina bulbo.

Fonte: Voith.

Figura 11 – Exemplo de turbina tubular.

Fonte: Voith.

29

Figura 12 – Exemplo de turbina-bomba.

Fonte: Voith.

2.6 MÉTODOS DOS ELEMENTOS FINITOS

O Método de Elementos Finitos (MEF) é um procedimento numérico para resolver

problemas de mecânica do contínuo com precisão aceitável para engenheiros. É seguramente

o processo que mais tem sido usado para discretização de meios contínuos. Além disso, o

30

MEF é muito utilizado devido à analogia física direta que se estabelece com o sistema físico

real e o modelo simulado computacionalmente (VALE, 2003).

A análise dinâmica pode ser usada para determinar a resposta no tempo de uma

estrutura sujeita a uma força transitória, a resposta em regime permanente de uma estrutura

submetida a uma força periódica, as frequências naturais e os modos de vibrações (VALE,

2003).

Geralmente, um modelo para análise dinâmica requer mais dados que aquele usado

para análise estática. Por exemplo, um modelo grosseiro dará melhores resultados para

cálculo das frequências naturais do que para a determinação dos modos de vibração, sendo

que a precisão desta diminui a medida que se aumenta a ordem do modo a ser analisado, pelo

fato de as formas dos modos tornarem-se mais complexas a medida que suas frequências

naturais aumentam (VALE, 2003).

Então, embora o mesmo modelo possa ser usado para ambas as análises, um modelo

para análise dinâmica deve ter uma discretização em nós e elementos, de tal maneira, que o

modelo possa representar precisamente os modos de vibrar que, normalmente, são mais

complexos que as linhas elásticas estáticas padrões. Uma regra prática para análise de vigas

ou eixos é que o número de elementos deve ser no mínimo duas vezes o numero de modos a

serem analisados (VALE, 2003).

As propriedades dos volumes gerados são introduzidas no programa. O computador

ordena os pontos nodais no centróide de cada volume e calcula suas matrizes de rigidez e

propriedades de massa para cada elemento. Um método alternativo é dividir o volume e

especificar a massa pontual de cada nó. Essas massas concentradas são então introduzidas na

rotina computacional que calcula a rigidez da viga.

Quando o grau de liberdade de rotação é ignorado, pode-se reduzir o número de

graus de liberdade efetivo no modelo sem perda efetiva na precisão do mesmo. Por exemplo,

um modelo com seis massas ou pontos nodais terá erros no cálculo de frequências em modos,

tais como 0,1% para o primeiro modo de vibração, 0,5% para o segundo e 1,7% para o

terceiro modo (VALE, 2003).

31

3 PROPRIEDADES FÍSICAS LEVADAS EM CONTA NA ANÁLISE DINÂMICA DE

ROTORES

A seguir serão explicadas as propriedades físicas importantes na analise dinâmica de

rotores de geradores. Tais propriedades são as rigidezes e amortecimentos dos mancais com

filme de óleo, o empuxo magnético, o efeito giroscópico e os desbalanceamentos residuais

máximos sugeridos pela norma internacional ISO 1940 e NBR 8008/1983.

3.1 MANCAIS DE DESLIZAMENTO COM FIME DE ÓLEO

Os mancais aplicados em uma unidade geradora são do tipo de deslizamento com

filme de óleo. Esses mancais possuem um papel importante no comportamento dinâmico do

rotor, devido ao fino filme de óleo que separa as partes rotativas do suporte. Estes agem como

uma mola e geram amortecimento, devido ao efeito da compressão do filme. As propriedades

de rigidez e amortecimento do filme de óleo alteram significativamente as frequências críticas

e as respostas dinâmicas por desbalanceamento de um rotor. Explicações mais detalhadas

sobre filme de óleo encontram-se em RAO (1983) e VANCE (1987).

3.2 EMPUXO MAGNÉTICO

O empuxo magnético é uma propriedade física utilizada por todos os fabricantes no

dimensionamento estrutural de componentes e fundações, bem como na análise da

estabilidade dinâmica do rotor. Porém cada fabricante adota uma metodologia de cálculo para

determinar o empuxo magnético e que, em muitas vezes a uma divergência entre os cálculos

de cada fabricante. Existem alguns artigos que tratam de tal assunto e apresentam

procedimentos de cálculo para determinação do empuxo magnético gerado pelo rotor do

gerador, destacam-se o mais famoso e o primeiro, escrito por ROSEMBERG (1918). Pode-se

ainda citar (ROBINSON 1943 e Ohishi et al, 1987).

Visando uma introdução sobre esse determinado fenômeno do empuxo magnético, a

seguir será dada uma breve explicação sem, entretanto, entrar em procedimento de cálculos.

32

Quando as bobinas polares do gerador estão excitadas, geram-se imãs norte e sul, que

exercem uma força de atração sobre o estator, conforme mostrado na figura a seguir e uma

imagem de um engenheiro elétrico fazendo os testes com um imã para demostrar esse

fenômeno.

Figura 13 – Rotor do gerador excitado, formado de pólos norte e sul.

Fonte: Autor

Figura 14 – Teste da magnetização do estator do gerador de Posses, 390kVA, 660V e 1200

rpm, Carvalhos – MG.

Fonte: Hidroenergia Engenharia e Automação Ltda.

33

A distância radial entre o núcleo do núcleo do pólo e o núcleo estatórico é chamado

de entre-ferro. Se o rotor e o estator são perfeitamente cilíndricos e centrados um em relação

ao outro, a distância do entre-ferro são iguais em todas as direções e todas as forças de atração

tem o mesmo módulo, gerando uma força resultante nula. Quando o centro do rotor se desloca

em relação ao centro do estator, o entre-ferro variam, variando também as forças de reações

entre os pólos e o núcleo estatórico, gerando assim uma força radial resultante não nula. À

medida que esse deslocamento vai aumentando, a força resultante radial também vai

aumentando. Para pequenos deslocamentos, que é o que acontece com máquinas elétricas, os

fabricantes consideram esse comportamento no cálculo de dimensionamento da linha de eixo.

Conhecendo o empuxo magnético, pode concluir-se então que:

o

Se o centro do estator não coincidir com o centro de giro do rotor, surge uma

força magnética estacionária, carregando os mancais em uma direção radial fixa;

o

Se o rotor estiver ligeiramente descentrado em relação ao seu centro de giro,

surge um força magnética radial girante;

o

Com a oscilação do rotor, surge uma força radial harmônica. À medida que o

rotor se afasta da sua linha de centro, a força que o puxa para fora aumenta, funcionando

como uma mola com uma rigidez negativa, esse procedimento se usa no empuxo magnético,

no cálculo das frequências críticas e respostas dinâmicas de rotores de um grupo gerador:

consideram-se mancais com rigidezes

e

negativas na região dos pólos.

3.3 EFEITO GIROSCÓPICO

Para entender o efeito giroscópico, é importante, primeiramente, ter bem claro a

definição da segunda lei de Newton para o movimento rotacional, que é dada pela equação a

seguir:

̇

Onde

(3.1)

é o momento torçor aplicado em torno do eixo de rotação de um corpo com

momento de inércia polar de massa

, para que esse sofra uma variação de velocidade

(aceleração) angular ̇ . As unidades de medida para ,

respectivamente

,

e

.

e ̇ no sistema internacional são

34

O efeito giroscópico acontece quando existe um corpo com uma determinada

velocidade de rotação angular

e a ela é imposta um deslocamento angular perpendicular ao

seu eixo de rotação. Para determinar a taxa com que ocorre esse deslocamento perpendicular

ao eixo de rotação, é definido a velocidade angular de precessão

, dada em rad/s.

A figura 15(a) mostra que, quando não há velocidade de precessão

angular de rotação

, a velocidade

está toda projetada sobre o eixo x, não havendo componente sobre os

outros eixos ortogonais. Quando é aplicado, uma velocidade

aparecer uma componente de

sobre o eixo y, começa a

sobre o eixo z dada pela seguinte expressão:

(3.2)

Figura 15 – Fenômeno do Efeito Giroscópico.

Fonte: Hidroenergia Engenharia e Automação Ltda.

A equação 3.2 mostra que existe uma variação da projeção da velocidade de rotação

do disco sobre o eixo z em função do tempo ; logo, a aceleração angular do disco sobre o

eixo z é definida como:

̇

(3.3)

35

Combinando as equações 3.2 e 3.3:

(3.4)

̇

Adaptando a equação 3.4 para a análise dos fenômenos sobre o eixo

15(b), tem-se o momento torçor sobre o eixo

dado por:

(3.5)

̇

Combinado as equações 3.4 e 3.5 surge:

Quando

da figura

(3.6)

tende a zero, a equação 3.6 é simplificada em:

(3.7)

Analogicamente ao eixo , é possível fazer a mesma analise sobre o eixo , quando

existe uma velocidade angular de precessão sobre o eixo . Dessa forma é possível obter o

momento torçor

sobre o eixo .

Da análise exposta neste item, independente da velocidade de precessão estar toda

projetada sobre o eixo

velocidade

ou , é possível definir o torque giroscópico

perpendicular à

, apresentado na figura 15(c), como:

(3.8)

Fazendo a comparação entre as figuras 15(b) e 15(c), é possível perceber que

possui sentido contrário ao apresentado para

. A explicação é que

é o momento que deve

ser aplicado no disco sobre o eixo z, para que esse rode com uma velocidade de precessão

em torno do eixo , ao passo que

é a reação, ou seja, a ação que o disco exerce sobre a

linha de eixo ao sofrer uma variação angular de precessão.

3.4 FREQUÊNCIAS CRÍTICAS

O efeito giroscópico tem a possibilidade de variar a frequência natural do rotor do

gerador em função da velocidade de rotação deste. As frequências naturais do rotor que

possuem o mesmo módulo das suas respectivas velocidades de rotação do rotor são chamadas

de frequência críticas. Cada modo de vibração do rotor possui, como veremos em seguida,

36

duas frequências críticas. Uma um pouco mais baixa que a frequência natural com rotação

zero, que se chama de frequência crítica retrógrada, e outra um pouco mais alta que a

frequência natural com rotação zero, que se chama de frequência crítica síncrona. Nas

rotações síncronas, o rotor descreve uma órbita com o mesmo sentido de rotação. Nas

rotações retrógradas, o rotor descreve uma órbita com sentido oposto ao da rotação. A figura

16 apresenta um gráfico com as frequências naturais em função das frequências de rotação do

rotor e os pontos com as frequências críticas.

Figura 16 – Frequências naturais x rotação do rotor.

Fonte: Hidroenergia Engenharia e Automação Ltda.

Através da figura 17, pode-se entender o fenômeno das duas frequências críticas para

cada modo de vibração. Quando uma seção do rotor oscila segundo uma órbita, surge uma

velocidade angular e precessão

giroscópico

, perpendicular à trajetória da órbita, gerando-se um torque

, em função desta velocidade de precessão e da velocidade angular de rotação

do rotor. O torque giroscópico é perpendicular a estas duas velocidades angulares e,

consequentemente, tangente à trajetória da órbita oscilatória da seção do rotor.

Figura 17 – Órbita de oscilação do rotor: (a) órbita síncrona; (b) órbita retrógrada.

Fonte: Hidroenergia Engenharia e Automação Ltda.

37

Pela figura 17(a), nota-se que os torques giroscópicos

, para uma oscilação

síncrona, possuem sentidos que tendem a levar os discos para o centro da órbita, tomando a

linha de eixo mais rígida em função da velocidade de rotação e, consequentemente, com

frequências naturais mais altas. Na figura 17(b), nota-se que os torques giroscópicos

, para

uma oscilação retrógrada, ao contrário da síncrona, possuem sentidos que tendem a afastar os

discos do centro da órbita, tornando a linha de eixo menos rígida em função da velocidade de

rotação e, consequentemente, com frequências naturais mais baixas. Devido a esses dois

fenômenos é que as frequências críticas retrógradas são mais baixas e as síncronas mais altas

que a frequências naturais com rotação zero (onde o efeito do torque giroscópico é nulo).

3.5 GRAUS DE DESBALANCEAMENTO SEGUNDO NORMA ISO 1940

A Norma ISO 1940, “Qualidade de Equilíbrio dos Corpos Rígidos em Rotação”,

define os graus de desbalanceamento admissíveis para rotores para várias aplicações. Em

função do desbalanceamento, o centro de massa de uma seção do rotor é deslocado do centro

de giro desta, atingindo assim uma velocidade tangencial em função do afastamento do centro

de massa em relação ao centro de giro e da rotação do rotor.

Para o caso de um grupo gerador é recomendado graus G 6,3. Tal grau de

desbalanceamento significa que o centro de massa da seção percorre uma órbita circular com

velocidade tangencial máxima de 6,3 mm/s, quando o rotor estiver na velocidade de rotação

nominal. Dessa forma, podemos definir a excentricidade máxima (em metros) da seção em

estudo pela seguinte equação:

(3.8)

Ou

Onde

é, neste caso, a velocidade de rotação nominal do rotor em rad/s, e

velocidade nominal do rotor em rpm.

éa

38

4 COMPONENTES DA LINHA DE EIXO A SER ANÁLISADO

A linha de eixo de um grupo gerador é formado pelo rotor do gerador que são o eixo

mais a coroa polar que é montado por interferência, formando assim o rotor, logo após são

montados os dois mancais, o mancal de escora que é montado no lado acionado da máquina e

o mancal de guia, montado no lado não acionado, o volante de inércia, e o rotor da turbina.

Figura 18 – Rotor do gerador PCH FORTUNA II, 9 MW de potência, situa-se no rio Corrente

Grande, nos municípios de Virginópolis e Guanhães - MG

Fonte: Hidroenergia Engenharia e Automação Ltda.

MANCAL GUIA LNA

EIXO

MANCAL DE ESCORA

LA

Figura 19 – Mancal de escora e guia.

Fonte: Hidroenergia Engenharia e Automação Ltda.

39

Figura 20 – Volante de inércia.

Fonte: Hidroenergia Engenharia e Automação Ltda.

.

Figura 21 – Rotor da turbina Francis Simples PCH FORTUNA II

Fonte: Hidroenergia Engenharia e Automação Ltda.

40

LADO ACIONADO

LADO NÃO ACIONADO

Figura 22 – Vista isométrica.

Fonte: Hidroenergia Engenharia e Automação Ltda.

Figura 23 – Vista lateral.

Fonte: Hidroenergia Engenharia e Automação Ltda.

41

Figura 24 – Grupo gerador da PCH FORTUNA II, Gerador Síncrono e Rotor da Turbina

Francis Simples.

Fonte: Hidroenergia Engenharia e Automação Ltda.

42

5 MODELAGEM

A partir do projeto do eixo do grupo gerador, foi elaborado um modelo em elementos

finitos contendo 6.954.674 elementos, figuras 25 a 28, com as seguintes características:

Foram utilizados elementos finitos do tipo tetraédrico com oito nós e três graus

de liberdade por nó (UX, UY, UZ);

O volante e o rotor da turbina foram modelados como massas concentradas na

face do eixo, na região correspondente na posição de montagem desses elementos;

O rotor do gerador foi modelado como massas distribuídas sobre a face do

eixo, na região correspondente a sua posição de montagem;

O carregamento da chaveta sobre o eixo foi aplicado em forma de pressão

equivalente;

Para incorporar as forças de campo e inerciais, foi levado em conta a

aceleração da gravidade, a rotação do eixo e o desbalanceamento residual nas analises. A

qualidade do balanceamento considerado foi a G6.3 segundo norma ISO 1940 ou NBR

8008/1983;

O empuxo magnético foi aplicado sobre a face, na região do rotor do gerador,

na forma de forças distribuídas aplicadas sobre os nós;

O torque do rotor da turbina agindo sobre o eixo e o empuxo axial foram

levados em conta na forma de carregamento distribuídos sobre os nós nas faces dos pinos de

acoplamento;

O empuxo radial foi aplicado na face do eixo, na direção horizontal.

Onde foi previsto que ocorrerá maior acumulo de tensões foi aplicado controle de

malha, refinando ainda mais as regiões, como raios, chanfros e faces. Foi aplicado na região

do acoplamento do eixo com o rotor da turbina, mancal de escora batente e o rasgo de chaveta

do rotor do gerador.

43

Figura 25 – Modelo de elementos finitos.

Fonte: do autor

Figura 26 – Detalhe na região de acoplamento do eixo com o rotor da turbina.

Fonte: do autor

44

Figura 27 – Detalhe na região do rasgo de chaveta do rotor do gerador.

Fonte: do autor

Figura 28 – Detalhe na região do batente de escora do mancal combinado.

Fonte: do autor

45

5.1 ANALISE DE TENSÕES

Os mancais de deslizamento foram substituídos por vinculação adequada, sendo que

no mancal do lado do volante foram aplicadas restrições na face nas direções UY e UZ. No

mancal do lado da turbina além das restrições na face do eixo nas direções UY e UZ, foram

adicionados na área de contato da região do batente de escora elementos com rigidez e

amortecimento equivalente a associação do filme de óleo com a carcaça do mancal conforme

valores fornecidos pelo fabricante do mancal. O anexo 1 mostra os valores fornecidos assim

com os valores da associação considerados.

Na figura abaixo mostra a notações utilizadas pelo fabricante e esquema de

amortecimento e rigidez.

Figura 29 – Notação e esquema de amortecimento e rigidez.

Fonte: White Metal

Foi considerada a rigidez equivalente da associação do filme de óleo com a carcaça

do mancal, segundo a equação 5.1.

46

(5.1)

Na qual:

Devido à inexistência de dados sobre a rigidez do filme de óleo adotou-se para a

mesma o maior valor de rigidez fornecido para o mancal combinado. Foi utilizado apenas o

amortecimento do filme de óleo devido à falta de dados referente à carcaça.

5.2 ANALISE DA FLECHA LINHA DE EIXO

Partindo do mesmo modelo utilizando para analise de tensões, as restrições na linha

de eixo foram substituídas por elementos com rigidez e amortecimento fornecido pelo

fabricante do mancal conforme mostra anexo 1.

Figura 30 – Localização e direção dos elementos de rigidez e amortecimento

Fonte: do autor

47

Figura 31 – Carregamento sobre o acoplamento do rotor da turbina.

Fonte: do autor

As setas indicadas em vermelho no sentido horário são o torque aplicado, as setas em

verde o empuxo axial e as setas em azul é o peso do rotor da turbina mais água.

Figura 32 – Carregamento sobre a região do batente escora.

Fonte: do autor

48

As setas em amarelo são as restrições adotas nas direções UY e UZ e a rigidez e

amortecimento equivalentes à associação do filme de óleo com a carcaça do mancal conforme

já indicado no anexo 1.

Figura 33 – Carregamentos na região do rotor do gerador.

Fonte: do autor.

Aqui temos as setas em vermelho na face da chaveta indicando torque de mesma

intensidade no sentido oposto ao torque do rotor da turbina (sentido anti-horário), as setas em

roxo indicando a pressão sobre a chaveta do rotor e a rosa a massa rotor gerador mais o

empuxo magnético e desbalanceamento.

Figura 34 – Carregamento no mancal guia e volante de inércia.

Fonte: do autor

49

Nas setas indicas em amarelo temos o mancal guia com restrições nas direções UY e

UZ e nas setas em laranja onde fica o volante de inércia uma massa concentrada mais o

desbalanceamento na mesma direção de 4842 kg.

Figura 35 – Vista isométrica dos carregamentos do eixo.

Fonte: do autor

O carregamento da chaveta sobre o eixo foi obtido a partir dos resultados do modelo

usado para cálculo das tensões. As demais cargas foram combinadas de forma a gerar a

situação mais desfavorável do ponto de vista da flecha do eixo:

Os desbalanceamentos de massa do rotor da turbina e do volante foram

defasados 180º em relação ao desbalanceamento do rotor do gerador.

O empuxo radial e a força de desbalanceamento do rotor da turbina foram

aplicados de forma a terem o mesmo sentido e direção na análise vertical.

50

6 RESULTADOS

6.1 ANÁLISE DE TENSÕES

Nas paginas seguintes, figuras 36 a 49, são representados os resultados da tensão de

Von Mises expressa em Pascal [Pa], para as condições indicadas de operação: nominal,

disparo e ocasional. A tensão de Von Mises é resultado da aplicação da teoria da energia de

distorção e é calculada utilizando as componentes XYZ do tensor tridimensional de tensões. É

escrita como:

√

(6.1)

Deve-se observar que por este critério, haverá falha se a tensão de Von Mises, em

alguma região da peça, for maior que a tensão admissível de projeto nesta região, segundo o

critério adotado.

Tabela 02 – Resultados

Condição

Operação

Normal

Disparo

Ocasional

de

Tensão

Tensão Máxima

[Mpa]

71,60

9,40

14,50

41,20

24,20

14,50

163,70

153,60

169,90

Região

Chaveta

Batente

Turbina

Chaveta

Batente

Turbina

Chaveta

Batente

Turbina

Tensão Admissível

[Mpa]

Figuras

Nº

85,80

36 a 41

85,80

42 a 46

171,60

47 a 49

51

Figura 36 – Estado de tensão na condição Normal.

(Tensão máxima obtida 71,60 Mpa, Local: Chaveta)

Figura 37 – Estado de tensão na condição Normal. Região do rasgo da chaveta

(Tensão máxima na região 71,60 Mpa)

52

Figura 38 – Estado de tensão na condição Normal. Região do Batente de escora

(Tensão máxima na região 9,40 Mpa)

Figura 39 – Estado de tensão na condição Normal. Região da Turbina

(Tensão máxima na região 14,50 Mpa)

53

Figura 40 – Estado de tensão na condição Normal. Vista Lateral.

Figura 41 – Estado de tensão na condição Normal. Vista Superior.

54

Figura 42 – Estado de tensão na condição Disparo.

(Tensão máxima obtida 41,20 Mpa, Local: Chaveta)

Figura 43 – Estado de tensão na condição Disparo. Região do Batente de escora

(Tensão máxima na região 24,20 Mpa)

55

Figura 44 – Estado de tensão na condição Disparo. Região da Turbina

(Tensão máxima na região 14,50 Mpa)

Figura 45 – Estado de tensão na condição Disparo. Vista Lateral.

56

Figura 46 – Estado de tensão na condição Disparo. Vista Superior.

Figura 47 – Estado de tensão na condição Ocasional.

(Tensão máxima obtida 169,90 Mpa, Local: Turbina)

57

Figura 48 – Estado de tensão na condição Ocasional. Região da Chaveta

(Tensão máxima na região 163,70 Mpa)

Figura 49 – Estado de tensão na condição Ocasional. Região da Turbina

(Tensão máxima na região 169,90 Mpa)

58

6.2 ANÁLISE DA FLECHA LINHA DE EIXO

A tabela 03 e 04 sumariza as flechas da linha de eixo obtidas na direção horizontal e

vertical:

Tabela 03 – Resultados: Flechas na direção horizontal

Resultados - Horizontal

Condição de

Operação

Normal

Disparo

Ocasional

Modelo

Desconsiderando a

rigidez

dos

mancais

Considerando

a

rigidez

dos

mancais

Desconsiderando a

rigidez

dos

mancais

Considerando

a

rigidez

dos

mancais

Desconsiderando a

rigidez

dos

mancais

Considerando

a

rigidez

dos

mancais

Flecha

Flecha máxima [m]

0,205E-03

0,136E-03

0,108E-03

0,242E-03

0,427E-03

0,212E-03

0,127E-03

0,005E-03

0,018E-03

0,248E-03

0,009E-03

0,040E-03

0,500E-03

0,460E-03

0,340E-03

0,468E-03

1,370E-03

0,661E-03

Região

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Deslocamento

axial [m]

0,166E-03

----0,166E-03

----0,297E-03

----0,297E-03

----0,166E-03

----0,166E-03

-----

Anexo

Nº

Deslocamento

axial [m]

0,166E-03

----0,166E-03

----0,282E-03

----0,282E-03

----0,166E-03

----0,166E-03

-----

Anexo

Nº

2

3

4

5

6

7

Tabela 04 – Resultados: Flechas na direção vertical

Resultados - Vertical

Condição de

Operação

Normal

Disparo

Ocasional

Modelo

Desconsiderando a

rigidez

dos

mancais

Considerando

a

rigidez

dos

mancais

Desconsiderando a

rigidez

dos

mancais

Considerando

a

rigidez

dos

mancais

Desconsiderando a

rigidez

dos

mancais

Considerando

a

rigidez

dos

mancais

Flecha

Flecha máxima [m]

0,098E-03

0,161E-03

0,020E-03

0,131E-03

0,411E-03

0,076E-03

0,031E-03

0,016E-03

0,071E-03

0,063E-03

0,058E-03

0,165E-03

0,349E-03

0,473E-03

0,250E-03

0,591E-03

1,187E-03

0,597E-03

Região

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

Turbina

Rotor do Gerador

Volante

8

9

10

11

12

13

59

CONCLUSÃO

Através de uma pesquisa de revisão bibliográfica e da simulação computacional

realizada com o Simulation do SolidWorks, foi possível verificar as partes que mais sofrem

com deformação na linha de eixo do grupo gerador.

Os resultados obtidos e interpretados de acordo com a escala de cor das figuras e o

valor das tensões e deformações encontradas mostram que o rasgo da chaveta do rotor é a que

sofreu maior deformação, devido ao peso, o empuxo magnético, a pressão na área, o torque de

sentido oposto e somados a tudo isso o grau de desbalanceamento, o que já era previsto,

confirmando a hipótese com analise do trabalho realizado.

As deformações resultantes das analises, não atingiram os limites máximos

permitidos pelo projeto, demonstrando que o eixo não precisa ser alterado e que o mesmo está

dimensionado de forma que atende as necessidades iniciais de projeto.

Outra questão muito importante é a analise da flecha linha de eixo que mostra o

deslocamento da linha neutra no sentido horizontal quanto o vertical, em função dos efeitos de

flexão e torção do eixo e se considerando a rigidez dos mancais ou não, o deslocamento

máximo obtido na linha horizontal e vertical mostram que o eixo não irá raspar no rotor do

gerador e nem no rotor da turbina na caixa espiral, pois o deslocamento máximo foi na

condição ocasional de 1,370E-03 no sentido horizontal e 1,187E-03 no sentido vertical no

rotor do gerador sendo que a folga no entre-ferro é de 16mm.

Para futuros estudos sugiro a continuação desse trabalho efetuando o estudo da

análise modal do eixo do grupo gerador para garantir que a frequência natural do eixo não

entre em ressonância com nenhuma outra frequência do sistema que compõem o grupo

gerador em qualquer outra frequência de operação, podendo acarretar assim na quebra da

linha de eixo do grupo gerador.

60

REFERENCIAS

BEER, F. P., JOHNSTON , E. R. 1991, Mecânica Vetorial para engenheiros: Cinemática e

Dinamica. Makron Books: São Paulo.

ISO 1940, 2003 Mechanical vibration — Balance quality requirements for rotors in a

constant (rigid) state

F.P. Beer e E. R. Johnston Jr, Resistência dos Materiais, Terceira Edição, Makron Books,

São Paulo, 1996.

H.H. West, Analysis of Structures: An Integration of Classical and Modern Methods,

Segunda Edição, John Wiley & Sons, Nova Iorque, 1989.

H.L. Soriano, Método de Elementos Finitos em Análise de Estruturas, Editora da

Universidade de São Paulo, São Paulo, 2003.

J.C. Süssekind, Curso de Análise Estrutural – Vol. 1: Estruturas Isostáticas, Editora Globo,

Porto Alegre, 1977.

O.C. Zienkiewicz e R.L. Taylor, The Finite Element Method – Vol. 1: The Basis, Quinta

NBR 8008/1983 – BALANCEAMENTO DE CORPOS RIGIDOS ROTATIVOS

Edição, Butterworth-Heinemann, Oxford, Massachusetts, 2000.

OHISHI, H., et al. 1987, “Radial Mahnetic Pull in Salient Pole Machines with Eccentric

Rotors” IEEE Transactions on Energy Conversion, September, V. EC-2, n. 3, pp 439-443.

PAPERBACKS, Pitman. The Performace and Design of Alternating Current Machines.

Londres 1958.

QUITZRAU, Luis Eduardo. Análise e dinâmica de rotores de grupo turbo e

hidrogeradores com o método das matrizes de transferência. (Mestrado). Porto Alegre

2002.

RAO, J.S. 1983, Rotor Dynamics, Wiley Eastern, New Delhi.

ROBINSON, R.C., 1943, “The Calculation of Unbalanced Magnetic Pull in Synchronous

and Induction Motors” Trans, A.I.E.E., October, V. 62, n. 3. Pp 620-624.

ROSENGERG, E., 1918. “Magnetic Pull in Electric Machines” Trans. A.I.E.E., V. 37, pt.

2, pp. 1425-1469.

SIMONE, G.A. Centrais e Aproveitamentos Hidrelétricos. São Paulo: Érica, 200. 246p.

SONEIRO, Newton sure. Uma metodologia de modelagem vibro-acústica de caixa de

engrenagem de uso veicular. 2000. 237 f. Tese (Doutorado em Engenharia Mecânica).

Universidade Federal de Santa Catarina, Florianópolis, 2000.

61

S.P. Timoshenko e J.E. Gere, Mecânica dos Sólidos, Vols. 1, Livros Técnicos e Científicos,

Rio de Janeiro, 1994.

TIMOSHENKO, S., YOUNG, D.H. 1928, Vibration Problems in Engineering, D. van

Nostrand Company., New Jersey.

TIMOSHENKO, S., YOUNG, D.H. 1976, Resistencia dos materiais. volume II, traduzido

da 3º edição D. van Nostrand Company., New Jersey.

VALE, Alan Rafael Menezes - Análise modal numérico-experimental de hélices navais

produzidos na região amazônica. 2003. - Centro Tecnológico, Departamento de Engenharia

Mecânica, Universidade Federal do Pará, Belém, 2003

VANCE, J.M. 1987, Rotordynamics of Turbomachinery , John Wiley & Sons, New York.

VOITH Siemens Hydro Power Generation Gmbh & Co. kg. Brochures. Heidenheim,

Germany: Voith AG, 2004.

62

ANEXOS

63

ANEXO 01: Rigidez e Amortecimento para as condições de operação Normal e Disparo.

64

Anexo 02: Flecha horizontal da linha de eixo desconsiderando a rigidez dos mancais –

Normal

65

Anexo 03: Flecha horizontal da linha de eixo considerando a rigidez dos mancais- Normal

66

Anexo 04: Flecha horizontal da linha de eixo desconsiderando a rigidez dos mancais- Disparo

67

Anexo 05: Flecha horizontal da linha de eixo considerando a rigidez dos mancais- Disparo

68

Anexo 06: Flecha horizontal da linha de eixo desconsiderando a rigidez dos mancais- Ocasional

69

Anexo 07: Flecha horizontal da linha de eixo considerando a rigidez dos mancais- Ocasional

70

Anexo 08: Flecha vertical da linha de eixo desconsiderando a rigidez dos mancais- Normal

71

Anexo 09: Flecha vertical da linha de eixo considerando a rigidez dos mancais- Normal

72

Anexo 10: Flecha vertical da linha de eixo desconsiderando a rigidez dos mancais- Disparo

73

Anexo 11: Flecha vertical da linha de eixo considerando a rigidez dos mancais- Disparo

74

Anexo 12: Flecha vertical da linha de eixo desconsiderando a rigidez dos mancais- Ocasional

75

Anexo 13: Flecha vertical da linha de eixo desconsiderando a rigidez dos mancais- Ocasional