1-) Introdução - Esforços comuns

Materiais sólidos tendem a se deformarem (ou eventualmente se romperem) quando submetidos a solicitações

mecânicas. A Resistência dos Materiais é um ramo da Engenharia que tem como objetivo o estudo do

comportamento de elementos construtivos sujeitos a esforços, de forma que eles possam ser adequadamente

dimensionados para suportá-los nas condições previstas de utilização.

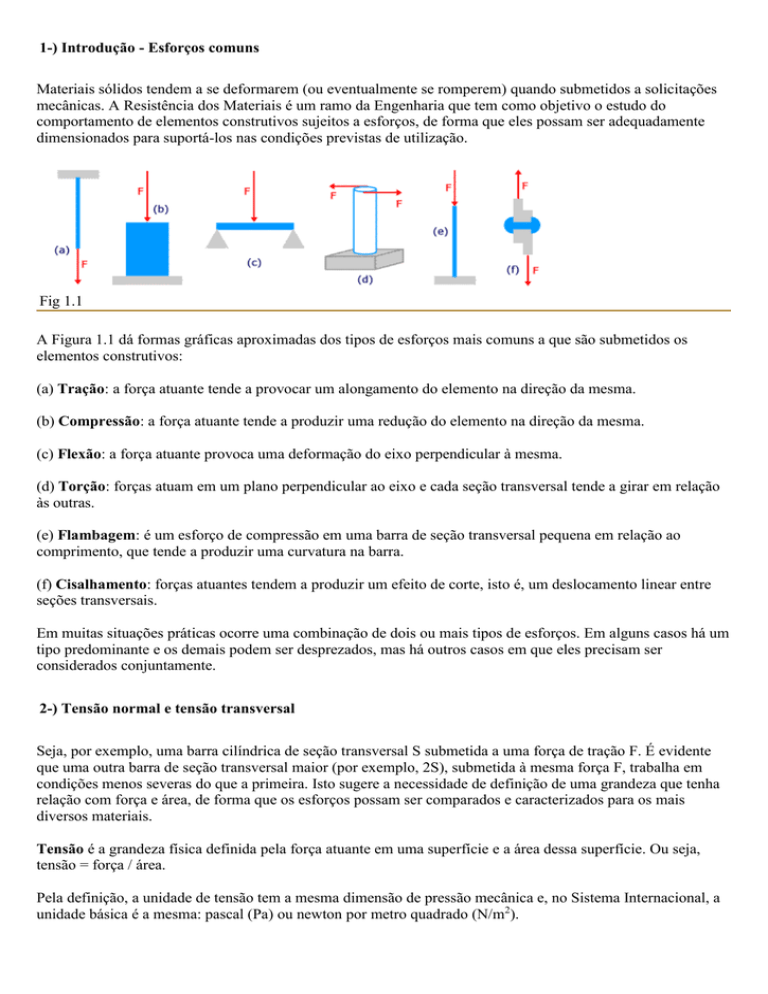

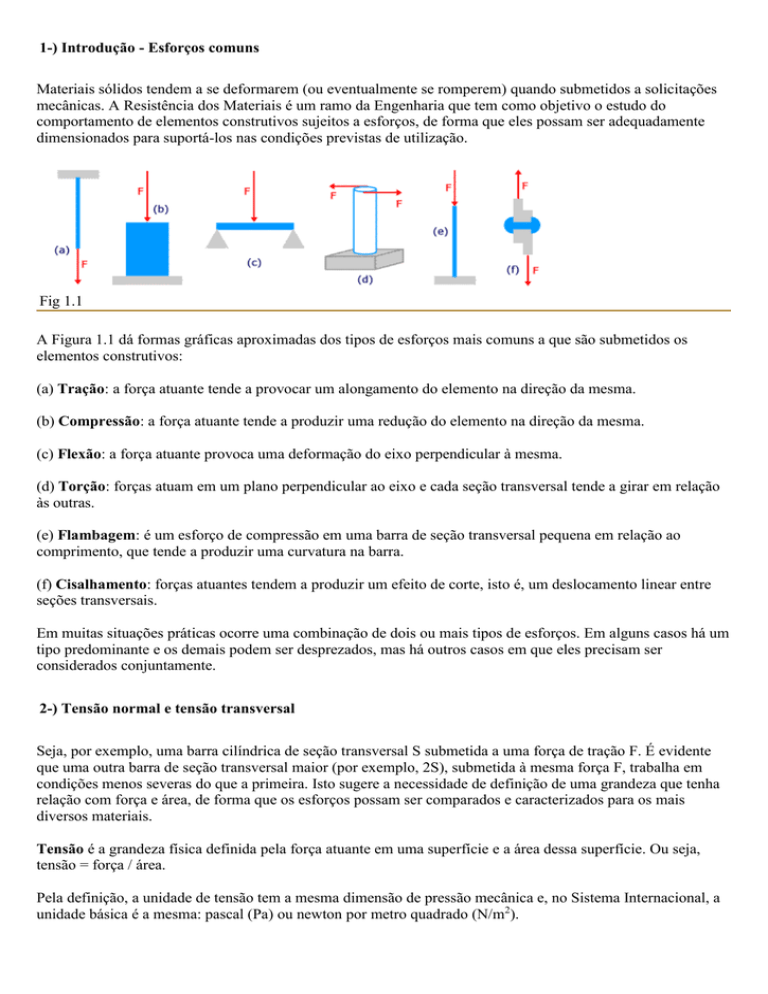

Fig 1.1

A Figura 1.1 dá formas gráficas aproximadas dos tipos de esforços mais comuns a que são submetidos os

elementos construtivos:

(a) Tração: a força atuante tende a provocar um alongamento do elemento na direção da mesma.

(b) Compressão: a força atuante tende a produzir uma redução do elemento na direção da mesma.

(c) Flexão: a força atuante provoca uma deformação do eixo perpendicular à mesma.

(d) Torção: forças atuam em um plano perpendicular ao eixo e cada seção transversal tende a girar em relação

às outras.

(e) Flambagem: é um esforço de compressão em uma barra de seção transversal pequena em relação ao

comprimento, que tende a produzir uma curvatura na barra.

(f) Cisalhamento: forças atuantes tendem a produzir um efeito de corte, isto é, um deslocamento linear entre

seções transversais.

Em muitas situações práticas ocorre uma combinação de dois ou mais tipos de esforços. Em alguns casos há um

tipo predominante e os demais podem ser desprezados, mas há outros casos em que eles precisam ser

considerados conjuntamente.

2-) Tensão normal e tensão transversal

Seja, por exemplo, uma barra cilíndrica de seção transversal S submetida a uma força de tração F. É evidente

que uma outra barra de seção transversal maior (por exemplo, 2S), submetida à mesma força F, trabalha em

condições menos severas do que a primeira. Isto sugere a necessidade de definição de uma grandeza que tenha

relação com força e área, de forma que os esforços possam ser comparados e caracterizados para os mais

diversos materiais.

Tensão é a grandeza física definida pela força atuante em uma superfície e a área dessa superfície. Ou seja,

tensão = força / área.

Pela definição, a unidade de tensão tem a mesma dimensão de pressão mecânica e, no Sistema Internacional, a

unidade básica é a mesma: pascal (Pa) ou newton por metro quadrado (N/m2).

Na Figura 2.1 (a) uma barra de seção transversal S é tracionada

por uma força F. Supondo uma distribuição uniforme de tensões

no corte hipotético exibido, a tensão σ, transversal ao corte, é dada

por:

σ = F/S #II.1#.

Fig 2.1

Observação: no caso de barras lisas tracionadas, as tensões se

distribuem de modo uniforme se os pontos de aplicação das forças

estão suficientemente distantes. Em outros casos, as tensões

podem não ser uniformes e o resultado desta fórmula é um valor

médio.

Tensões podem ter componentes de modo análogo às forças. Na Figura 2.1 (b), é considerada uma seção

hipotética, fazendo um ângulo α com a vertical, em uma barra tracionada por uma força F. E a força atuante

nessa seção pode ser considerada como a soma vetorial da força normal (F cos α) e da força transversal (F sen

α).

Portanto, a tensão nessa superfície é a soma dos componentes:

Tensão normal: em geral simbolizada pela letra grega sigma minúsculo (σ).

Tensão transversal (ou de cisalhamento): em geral simbolizada pela letra grega tau minúsculo (τ).

3-) Tração e compressão: generalidades

Consideramos, conforme Figura 3.1, uma barra redonda de diâmetro D e comprimento L na condição livre, isto

é, sem aplicação de qualquer esforço.

Se aplicada uma força de tração F, o comprimento aumenta para

L1 (= L + ΔL) e o diâmetro diminui para D1.

O alongamento (ou deformação longitudinal) ε da barra é a

relação entre a variação de comprimento e o comprimento inicial:

ε = ΔL / L (adimensional).

Fig 3.1

Ou em termos percentuais: ε = 100 ΔL / L #III.1#.

Paralelamente ao aumento de comprimento, ocorre uma redução do diâmetro, chamada contração transversal,

dada por:

εt = (D - D1) / D #III.2#.

A relação entre a contração transversal e o alongamento é dita coeficiente de Poisson µ:

µ = εt / ε #III.3#. Valores típicos de µ para metais estão na faixa de 0,20 a 0,40.

Os ensaios de tração determinam graficamente a relação entre a

tensão aplicada e o alongamento em uma amostra de determinado

material. Mais informações são dadas nas páginas de Ciência dos

Materiais I deste site.

A Figura 3.2 (a) dá a curva aproximada para um aço estrutural

típico.

Existe um valor limite de tensão até o qual a tensão aplicada é

proporcional à deformação:

Fig 3.2

σ = E ε #III.4#.

Esta igualdade é chamada Lei de Hooke e o fator de proporcionalidade E é dito módulo de elasticidade do

material (desde que ε é uma grandeza adimensional, ele tem a mesma unidade da tensão). O módulo de

elasticidade também é conhecido por módulo de Young (homenagem ao cientista inglês Thomas Young).

Obs: para compressão, podemos considerar a mesma lei, considerando a tensão com sinal contrário (até, é claro,

o valor absoluto igual ao limite de proporcionalidade). Entretanto, alguns materiais exibem valores de E

diferentes para tração e compressão. Nesses casos, podemos usar as notações Et e Ec para a distinção.

Abaixo valores típicos de E e µ para alguns metais.

Metal

E (GPa)

µ

Aços

206

0,30

Alumínio

68,6

0,34

Bronze

98

0,33

Cobre

118

0,33

Ferro fundido Latão

98

64

0,25

0,37

Voltando à Figura 3.2 (a), σp é o limite de proporcionalidade do material, isto é, tensão abaixo da qual o

material se comporta segundo a lei de Hooke.

A tensão σe é a tensão de escoamento, ou seja, o material entra na região plástica e as deformações são

permanentes. σb é a tensão máxima e σr é a tensão de ruptura.

Em materiais pouco dúcteis como ferro fundido, esses limites não ocorrem e uma curva típica é parecida com a

Figura 3.2 (b).

Para aços, o teor de carbono exerce significativa influência nas tensões máximas. Abaixo alguns valores típicos

de tensões de escoamento e de ruptura para aços-carbono comerciais.

Teor C % 0,10

σe (MPa) 177

σr (MPa) 324

0,20

206

382

0,30

255

470

0,40

284

520

0,50

343

618

Em geral, para fins de dimensionamento, no caso de materiais dúcteis considera-se a tensão admissível igual à

tensão de escoamento dividida por um coeficiente de segurança. No caso de materiais frágeis, a tensão de

escoamento não é definida e é usada a de ruptura dividida pelo coeficiente de segurança.

4-) Energia da deformação elástica

Considerando a deformação elástica, isto é, de acordo com a lei de Hooke, deseja-se saber a energia gasta para

deformar a barra da condição de repouso A (sem força aplicada) até B, onde uma força F mantém a barra no

comprimento L + ΔL (Figura 4.1). Observar que essa energia não é o simples produto F ΔL, uma vez que a

força varia com o valor da deformação.

De acordo com a lei de Hooke (#III.4#),

σ = F / S = E ε = E ΔL / L #IV.1#. Chamando de x uma

deformação qualquer entre A e B, temos

Fig 4.1

F / S = E x / L ou F = (ES/L) x. E o trabalho é dado pela integração ∫ F(x) dx entre A (x = 0) e B (x = ΔL):

W = ∫0,ΔL F(x) dx = ∫0,ΔL (ES/L) x dx = (ES/L) (ΔL)2 / 2.

Conforme #IV.1#, ΔL = FL / SE. Assim, W = (ES/L) F2 L2 / (S2 E2 2). Simplificando,

W = F2 L / (2 E S) #IV.2#.

5-) Tensão devido à dilatação linear

Se, conforme Figura 5.1 (a), uma barra de comprimento L a uma determinada temperatura t for submetida a

uma variação (positiva neste caso) de temperatura Δt, a variação do seu comprimento é dada por

ΔL = L α Δt #V.1#. Onde α é o coeficiente de dilatação linear do

material da barra.

Uma simples análise dimensional da fórmula acima permite

concluir que a unidade de α no Sistema Internacional é 1/K ou

1/°C, uma vez que variações unitárias de graus Kelvin e Celsius

são idênticas.

Fig 5.1

Se a barra é impedida de dilatar, conforme Figura 5.1 (b), ela será submetida a uma força e, por conseqüência,

tensão de compressão.

Considerando o trabalho na região elástica conforme lei de Hooke, podemos usar a equação #III.4# para

determinar a tensão (neste caso, é claro, o esforço é de compressão e não de tração):

σ = E ε = E ΔL / L. Substituindo ΔL pelo valor dado em #V.1#: σ = E α Δt #V.2#.

A tabela abaixo dá valores aproximados do coeficiente de dilatação linear para alguns metais ou ligas comuns.

Metal

Aços

-5

α 10 1/°C 1,2

Alumínio

2,3

Bronze

1,9

Cobre

1,7

Ferro fundido Latão

1,2

1.9