1

CORROSÃO

1. INTRODUÇÃO

Objetivos:

- Contribuir para a compreensão do custo da corrosão e porque ela deve ser combatida.

- Proporcionar informações para o entendimento do mecanismo da corrosão, seus tipos,

seus produtos e dos fatores que o influenciam.

Custo da corrosão.

Em 1963 nos E.U.A estimou-se que o custo da corrosão esteve em torno de 10

bilhões de dólares. Este é um número grande mas não é difícil perceber porque esse custo é

enorme, quando sabemos que a corrosão, variando de grau, atua sobre metais e suas ligas.

A maior parte desse desperdício é o resultado da falta de conhecimento sobre a corrosão.

A inspeção periódica e a manutenção preventiva são essenciais para diminuir esse

desperdício.

Generalidades sobre corrosão e perdas com a corrosão

Os problemas de corrosão são freqüentes e ocorrem nas mais variadas atividades,

como por exemplo nas indústrias: química, petrolífera, petroquímica, naval, de construção

civil, automobilística, nos meios de transporte aéreo, ferroviário, metroviário, marítimo,

rodoviário e nos meios de comunicação, como sistemas de telecomunicações, na

odontologia (restaurações metálicas, aparelhos de prótese), na medicina (ortopedia) e em

obras de arte, como monumentos e esculturas.

As perdas econômicas que atingem essas atividades podem ser classificadas em

diretas e indiretas.

São perdas diretas:

a) Os custos de substituição das peças ou equipamentos que sofreram corrosão,

incluindo-se energia e mão-de-obra.

b) Os custos e a manutenção dos processos de proteção ( proteção catódica,

recobrimentos, pintura, etc.)

As perdas indiretas são mais difíceis de avaliar, mas podem totalizar custos mais

elevados que as perdas diretas e nem sempre podem ser quantificados. São perdas

indiretas:

a) Paralisações acidentais .

b) Perda de produtos: como perdas de óleo, soluções, gás ou água através de

tubulações corroídas.

c) Perda de eficiência:

- Nos motores automotivos

- Incrustações nas superfícies de aquecimento de caldeiras ocasionam aumento

nos consumo de combustível.

- Entupimento ou perda de carga em tubulações de água, obrigando a custo mais

elevado de bombeamento, devido à deposição de produto de corrosão:

d) Contaminação de produtos:

- Alteração nas tonalidades de corantes motivados por traços de metais;

2

-

Caso de pequena quantidade de cobre, proveniente de corrosão de tubulações de

latão ou de cobre.

- Arraste, pela água, de produtos de corrosão, como por óxidos de ferro, tornandoa imprópria para consumo humano ou para uso industrial, como, por exemplo,

fábricas de alimentos, laticínios, papel e celulose:

e) Superdimensionamento nos projetos:

Em alguns setores, embora a corrosão não seja muito representativa em termos de

custos direto, deve-se levar em consideração o que ela pode representar em :

a) Questões de segurança

b) Interrupção de comunicações

c) Preservação de monumentos históricos.

Deve-se considerar que, tanto são importantes os gastos com reposição de

materiais, mas também os gastos com prevenção de corrosão como emprego de materiais

mais resistentes aos processos corrosivos, medidas de proteção e com manutenção. Quanto

mais avançado tecnologicamente for um país, mais elevado o seu gasto com corrosão.

Casos benéficos de corrosão

A corrosão, pode apresentar um lado positivo também como pode-se citar processos

corrosivos benéficos e de grande importância industrial.

- Oxidação de aços inoxidáveis, com formação de película protetora.

- Anodização do alumínio, ou suas ligas.

- Fosfatização de superfícies metálicas para permitir melhor aderência de tintas.

- Proteção catódica com anodos de sacrífício ou galvânicos.

- Aspecto decorativo de monumentos e esculturas de bronze.

2- O QUE É CORROSÃO ?

Segundo, Vicente Gentil (membro da Corrosion Specialist da NACEINTERNATIONAL e da ABRACO- Associação Brasileira de Corrosão) : num aspecto

muito difundido e aceito universalmente pode-se definir corrosão como a deterioração de

um material geralmente metálico, por ação química ou eletroquímica do meio ambiente

aliada ou não a esforços mecânicos.

O termo corrosão pode ser definido como a reação do metal com os elementos do seu

meio, na qual o metal é convertido a um estado não metálico: Quando isto ocorre, o metal

perde suas qualidades essenciais, tais como resistência mecânica, elasticidade, ductibilidade

e o produto de corrosão formado é extremamente pobre em termos destas propriedades

(RAMANATHAN, L. V.)

- Pode-se definir corrosão como “os efeitos de reações químicas indesejáveis sobre a

estrutura e as propriedades dos metais e suas ligas”.

Outras definições de corrosão para outros observadores:

Destruição da estrutura cristalina dos metais;

Fenômeno simples pelo qual os metais estão tentando voltar a seus estados naturais.

A corrosão inverte os processos de refinação que produzem os metais retirando-os dos seus

minérios originais.

3

Em alguns casos, pode-se admitir a corrosão, como o inverso do processo

metalúrgico, cujo objetivo principal é a extração do metal a partir de seus minérios ou de

outros compostos, ao passo que a corrosão tende a oxidar o metal.

metalurgia

Composto

+

energia

Metal

corrosão

A deterioração de materiais não-metálicos, como por exemplo concreto, borracha,

polímeros e madeira, devida à ação do meio ambiente, é considerada também, por alguns

autores, como corrosão.

Segundo o engenheiro Laerce de Paula Nunes, o estudo da corrosão tem tido cada

vez maior importância nas sociedades industrializadas devido, principalmente, aos

seguintes aspectos:

- O auto custo de reposição de peças e partes de equipamentos industriais.

- A deterioração de bens de consumo como automóveis, eletrodomésticos e

móveis.

- A utilização em grande escala do aço como material de construção.

- Ao alto custo de paradas operacionais, problemas de segurança humana e de

poluição em virtude de danos causados pela corrosão.

3- CONSIDERAÇÕES GERAIS

Classificação dos processos corrosivos

De uma forma geral os processos corrosivos podem ser classificados em dois

grandes grupos, abrangendo todos os casos de deterioração por corrosão existentes na

natureza, são eles: corrosão eletroquímica e corrosão química.

• Corrosão eletroquímica

Os processos de corrosão eletroquímica são os mais freqüentes na natureza e se

caracterizam basicamente por:

- Realizarem-se necessariamente na presença da água.

- Realizarem-se em temperatura abaixo do ponto de orvalho da água, sendo a

grande maioria na temperatura ambiente.

- Realizarem-se devido a formação de uma pilha ou célula de corrosão.

• Corrosão química

Os processos de corrosão química são por vezes denominados corrosão ou

oxidação em altas temperaturas. Estes processos são menos freqüentes na natureza e

surgiram basicamente com a industrialização, envolvendo operações em temperaturas

elevadas. Tais processos corrosivos se caracterizam basicamente por:

- Realizarem-se na ausência de água.

- Realizarem-se em geral em temperaturas elevadas sempre acima do ponto de

orvalho da água.

- Realizarem-se devido a interação direta entre o metal e o meio corrosivo.

4

A Corrosão eletroquímica.

A corrosão eletroquímica é um processo que se realiza na presença de água, em

geral a temperatura ambiente devido a formação de uma pilha ou célula de corrosão.

A célula de corrosão é composta de quatro elementos fundamentais:

Área anódica - Superfície onde verifica-se o desgaste, o metal está sujeito a ação

corrosiva.

Área catódica – Superfície protegida (onde não há desgaste- reações de redução),

que fornece os íons carregados negativamente. (o material que se corrói é anódico).

Eletrólito- solução condutora que envolve as áreas anódicas e catódicas. Solução na

qual as partículas com carga positiva e negativa se movimentam.

Ligação elétrica: entre as áreas anódicas e catódicas.

A figura mostra esquematicamente uma pilha de corrosão eletroquímica

Conexão realizada pela própria superfície do metal

Área anódica

área catódica

Eletrólito

Fig 1. Pilha de corrosão eletroquímica numa superfície metálica

4- REAÇÕES DE OXIRREDUÇÃO ( REAÇÕES REDOX )

São reações em que há variação de número de oxidação e em alguns casos, perda e

ganho de elétrons. O fenômeno de oxirredução é simultâneo, isto é, sempre que há

oxidação (perda de elétrons) há também redução (ganho de elétrons).

Em uma reação de oxirredução, observa-se que:

- O elemento oxidado perde elétrons, age como redutor

- O elemento reduzido ganha elétrons, age como oxidante.

De um modo mais amplo, pode-se dizer que :

- Agente redutor é a substância ou o íon que contém o elemento redutor.

- Agente oxidante é a substância ou íon que contém o elemento oxidante.

As reações de corrosão eletroquímica envolvem reações de oxirredução.

Na área anódica onde se processa o desgaste ocorrem reações de oxidação,

sendo a principal a de passagem do metal da forma reduzida para a forma iônica.

M M n+ + ne

Na área catódica que é uma área protegida (não ocorre desgaste) as reações de

redução de íons do meio corrosivo, onde as principais reações são:

5

Em meios aerados

H2O + ½ O2 + 2 e- 2 OHEm meios desaerados

2H2O + 2 e- H2 + 2 OH5- POTENCIAIS ELETROQUÍMICOS

Um metal quando colocado em contato com uma solução há a passagem de íons

para a mesma, ficando a superfície metálica eletricamente carregada. Em conseqüência

surge na superfície metálica uma diferença do potencial entre o metal e a solução.

A tendência à passagem de íons para a solução varia de metal para metal, o que se

caracteriza também por diferenças de potenciais para os diversos metais. A esta diferença

de potencial, característica para cada metal, chama-se potencial de eletrodo.

Quando os metais reagem têm tendência a perder elétrons, sofrendo oxidação e,

consequentemente, corrosão. Verifica-se experimentalmente que os metais apresentam

diferentes tendências à oxidação. Por exemplo, em presença de ar e umidade o ferro têm

maior tendência a se oxidar do que o níquel e o ouro que não se oxida. É portanto, de

grande auxílio para o estudo ou previsão de alguns processos corrosivos dispor os metais

em uma tabela que indique a ordem preferencial de cessão de elétrons. Esta tabela é

conhecida por tabela de potenciais de eletrodo.

Potencial de eletrodo padrão

O potencial de eletrodo mostra a tendência de uma reação se passar no eletrodo,

isto é, dá a medida de facilidade com que os átomos do eletrodo metálico perdem elétrons

ou da facilidade com que os íons recebem elétrons. Considera-se como eletrodo o sistema

complexo do metal imerso no eletrólito. Para se determinar o potencial, fixou-se uma

concentração dos íons para todas as medidas, pois o potencial varia com a concentração. A

concentração fixada como padrão para fins práticos, é uma solução 1 molar ( 1 M) .

O potencial, medido em volts, desenvolvido em um metal imerso em uma solução 1

M de seus íons, é chamado potencial padrão ou potencial normal. Um eletrodo ou meia

pilha constituída do elemento em contato com uma solução 1 M de seus íons chama-se

eletrodo padrão, meia pilha padrão ou par padrão e representa-se de uma maneira geral,

para um metal M qualquer, a representação:

M/ M++ ( 1M) ou M; M; M n n+ ( 1M)

A medida de um potencial não pode ser realizada sem um valor de referência ou de

um potencial padrão. Pode-se medir o potencial de um eletrodo ligando-o a um segundo

eletrodo tomado como referência. Devido à diferença de potenciais desses eletrodos, haverá

um fluxo de elétrons do eletrodo de maior potencial para o outro. Valores relativos de

potenciais podem ser determinados experimentalmente comparando-se o potencial da meia

pilha com o eletrodo padrão de hidrogênio que foi escolhido como referencia e

arbitrariamente, fixado como tendo potencial zero.

O eletrodo normal de hidrogênio ( figura 2) é constituído de um fio de platina

finamente dividida e adsorve grande quantidade de hidrogênio, agindo como se fosse um

eletrodo de hidrogênio. Esse eletrodo é imerso em uma solução 1 M de seus íons

hidrogênio, através da qual o hidrogênio gasoso é borbulhado sob pressão de 1 atmosfera a

6

temperatura a 25 °C. potencial de eletrodo padrão de um elemento é então, a diferença de

potencial expressa em volt entre o elemento e uma solução 1 M de seus íons em relação ao

eletrodo normal de hidrogênio, ao qual foi atribuído potencial igual a zero.

Pode-se determinar o potencial de qualquer eletrodo ligando-o ao eletrodo normal

de hidrogênio. Deste modo como exemplo para o eletrodo Zn/ Zn 2+ ( 1M )

Figura 2 – Eletrodo Padrão de Hidrogênio

Figura 3 - Esquema da medição do Potencial do Eletrodo de Zinco

7

A voltagem indicada no voltímetro é de 0,763 V e indica a diferença de potencial

entre os eletrodos de zinco e de hidrogênio. Como foi estabelecido valor zero para o

potencial de hidrogênio, o valor encontrado, 0,763 V, corresponde ao valor do potencial de

eletrodo padrão do zinco.

Eletrodos de referência.

Além do eletrodo de hidrogênio podem ser usados outros eletrodos de referência

como, por exemplo calomelano, prata-cloreto de prata e cobre-sulfato de cobre.

O eletrodo de calomelano consiste em mercúrio em contato com cloreto de potássio,

KCl. Esse eletrodo, é representado por Hg, Hg2Cl2 (s) /KCl (aq).

O eletrodo de cobre-sulfato de cobre consiste em cobre metálico imerso em solução

saturada de sulfato de cobre. Cu/CuSO4 (sat), Cu 2+. Embora esse eletrodo não seja tão

preciso quanto os anteriores, é muito usado devido a ser mais resistente a choques e

também menos sujeito a erros devido à polarização. Por isso é muito empregado para se

medir, em relação ao solo, o potencial de tubulações enterradas, obtendo-se o chamado

potencial tubo-solo, que é muito usado no controle de sistemas de proteção catódica.

Os potenciais de eletrodo de vários metais foram medidos diretamente e

relacionados sob a forma de tabela de potenciais de eletrodos ( tabela 1), e a convenção de

sinais adotada é a recomendada pela IUPAC.

Na tabela a seguir, são mostrados os potenciais padrões de oxidação de alguns

metais.

Tabela De Potenciais Eletroquímicos

Metal

K

Na

Mg

Al

Zn

Cr

Fe

Cd

Co

Ni

Sn

Pb

H2

Cu

Hg

Ag

Pd

Pt

Au

Ion

K+

Na +

Mg +2

Al +3

Zn +2

Cr +3

Fe +2

Cd +2

Co +2

Ni +2

Sn +2

Pb +2

H +

Cu +2

Hg +2

Ag +1

Pd +2

Pt +2

Au +3

Potencial em Relação ao Hidrogênio ( V )

- 2,925

- 2,714

- 2,363

- 1,662

- 0,763

- 0,744

- 0,444

- 0,403

- 0,277

- 0,250

- 0,136

- 0,126

0,000

0,337

0,788

0,799

0,987

1,200

1,498

8

Estes potenciais, são ditos potenciais padrões pelas condições padronizadas do

eletrodo de referência e ainda, porque o eletrodo do metal é colocado na presença de

solução uma molar de seus próprios íons e toda a operação realizada a 25 C.

Os metais que estão acima do hidrogênio na tabela e à medida que se sobe na

mesma, são ditos mais reativos, com maior tendência a oxidação mais anódicos e menos

nobres.

Os metais que estão abaixo do hidrogênio na tabela e à medida que se desce na

mesma, são ditos menos reativos, com menor tendência a oxidação, menos anódicos e mais

nobres.

Através da tabela de potenciais de oxidação pode-se fazer previsão de reações e as

seguintes considerações são importantes:

- Quanto mais acima na tabela, mais facilmente oxidável.

- Metais na parte superior são fortes agentes redutores

- A forma reduzida de um metal superior pode reduzir a forma oxidada de um

metal inferior.

- Pode-se prever reações, pela variação da energia livre que acompanha a reação

eletroquímica, que é dada pela expressão:

G=-n F E

Onde:

G = variação de energia livre ( joules /mol)

n = número de elétrons envolvidos na reação

F = constante de Faraday ( 96500 C )

E = potencial da pilha de corrosão (V)

G < 0 a reação será espontânea

G > 0 a reação não será espontânea.

Limitações no uso da tabela de potenciais

A tabela de potenciais nos dá a possibilidade de uma reação processar-se mas não

diz nada quanto, à velocidade da reação, isto é, quanto a cinética da reação.

Esta tabela foi estabelecida para condições padronizadas, isto é, eletrodo sempre

constituído de um metal em contato com a solução 1 M de seus íons. Logo se a

concentração for diferente de 1M os valores dos potenciais serão modificados, podendo

mudar assim a posição relativa dos elementos na tabela.

A tabela só considera metais puros na presença de seus íons. Na prática é mais

freqüente a utilização de ligas metálicas e os íons do meio são normalmente diferentes dos

íons do metal.

Por isso é mais comum a utilização de tabelas práticas de nobreza em um

determinado meio corrosivo. A tabela a seguir mostra a nobreza de alguns metais e ligas na

presença da água do mar. Na tabela de nobreza na água do mar à medida que se sobe na

mesma temos os metais menos anódicos e mais reativos. E à medida que se desce na

mesma temos os matais menos anódicos e mais reativos.

9

TABELA PRÁTICA DE NOBREZA DA ÁGUA DO MAR

Magnésio

Ligas de Magnésio

Zinco

Alumínio Comercialmente puro

Cádmio

Aço

Ferro Fundido

Aço AISI 410 ( ativo )

Aço AISI 304( ativo )

Aço AISI 316 ( ativo )

Chumbo

Estanho

Níquel ( ativo )

Inconel ( ativo )

Latão almirantado

Cobre

Bronze

Cupro-Níquel

Monel

Níquel ( Passivo )

Inconel ( passivo )

Aço AISI 410 ( passivo )

Aço AISI 304 ( passivo)

Aço AISI 316 ( passivo )

Prata

Titânio

Grafite

Ouro

Platina

Na prática não é sempre possível, ter-se as concentrações iônicas das espécies

presentes, iguais a 1 M ou atividade unitária assim sendo, tem-se valores de potenciais

diferentes dos apresentados na tabela de potenciais padrão.

O potencial de eletrodo para uma concentração qualquer, pode ser calculado pela

equação de Nernst.

E = E0 + 0,0591 log c est oxid

n

c est red

onde

10

E = potencial da pilha em V

E0 = potencial padrão da pilha em mV

n = número de elétrons envolvidos na reação

c ox = concentração molar do íons da reação de oxidação

c red = concentração molar dos íons da reação de redução. No caso de determinação

do potencial de um eletrodo, o c red = 1

Exemplo: Qual o potencial do eletrodo: cobre imerso em solução 0,01 M de Cu2+ ?

E = E0 - 0,0591 log a Cu

n

a Cu2+

Pela tabela de potenciais de eletrodos tem-se: E0 = + 0,337 V.

Pela equação do eletrodo: Cu 2+ + 2 e = Cu, verifica-se que n =2 .

Para o caso: a Cu2+ = 0,01 pois para soluções diluídas pode-se considerar a

atividade praticamente igual à concentração em molaridade ou molalidade.

Para um metal puro, no estado sólido, a atividade é unitária. A atividade do

elemento cobre é 1 .

Substituindo esses valores na equação de Nernst, tem-se:

E = + 0,337 - 0,0591

log

1

2

0, 01

E = + 0,337 - ( 0,03) ( +2)

E = + 0,277 V

6- MEIOS CORROSIVOS

Os meios corrosivos em corrosão eletroquímica são responsáveis pelo aparecimento

do eletrólito. O eletrólito é uma solução eletricamente condutora constituída de água

contendo sais, ácidos ou bases.

Os principais meios corrosivos e respectivos eletrólitos são: atmosfera, solos, águas

naturais, água do mar, produtos químicos.

Atmosfera: O ar contém umidade, sais em suspensão (essencialmente na orla

marítima), gases industriais (especialmente gases de enxofre) poeira, etc. O eletrólito

constitui-se da água que condensa na superfície metálica, na presença de sais ou gases de

enxofre. Outros constituintes como poeira, poluentes diversos podem acelerar o processo

corrosivo.

Solos: os solos, contém umidade e sais minerais. O eletrólito constitui-se

principalmente da água com sais dissolvidos.

Águas naturais (rios, lagos e do subsolo): estas águas podem conter sais minerais,

ácidos ou bases, resíduos industriais, poluentes diversos e gases dissolvidos. O eletrólito

constitui de água com sais minerais dissolvidos. Os outros constituintes podem acelerar o

processo corrosivo.

Água do mar: Estas águas contém grande quantidade de sais, é um eletrólito por

excelência. Outros constituintes como gases dissolvidos, podem acelerar os processos

corrosivos.

11

Produtos químicos: Os produtos químicos desde que em contato com água, ou com

umidade e formam um eletrólito, podem provocar corrosão eletroquímica.

7- Reações no processo corrosivo

As reações que ocorrem nos processos de corrosão eletroquímica são reações de

oxidação e redução.

- As reações na área anódica são reações de oxidação. A mais importante e

responsável pelo desgaste do material é, a de passagem do metal da forma

reduzida para a iônica (combinada).

- Reação na área anódica:

M M n+ + ne ( responsável pelo desgaste do metal).

As reações na área catódica (cátodo da pilha de corrosão) são reações de redução.

As reações de redução são realizadas com íons do meio corrosivo ou, com íons

metálicos da solução.

Reações na área catódica

1) 2 H+ + 2 e- H2 meios neutros ou básicos

2) 4H+ + O2 + 4 e- 2 H2O meios ácidos

3) 2 H2O + O2 + 4 e- 4 OH- meios neutros ou básicos

4) M3+ + e- M 2+

5) Mn+ + ne M

As reações mais comuns nos processos corrosivos são as de número, 1, 2 e 3

as de números 4 e 5 aparecem apenas em processos químicos.

Reações catódicas em meio neutro aerado:

H2O = H+ + OHH + + e- H

H + ½ O2 + e - OH

H2O + ½ O2 + 2e- 2OHReações catódicas em meio neutro não aerado

2 H2O = 2H+ + 2 OH2 H + + 2 e- = H2

2 H2O + 2e- 2OH- + H2

2 H2O + 2e- 2OH- + H2

Das reações catódicas pode-se chegar a algumas importantes conclusões:

12

-

-

-

A região catódica torna-se básica (há uma elevação do pH no entorno da área

catódica).

Em meios não aerados há liberação de H2, o qual é adsorvido na superfície e

responsável pela sobretensão ou sobrevoltagem do hidrogênio. Este fenômeno

provoca o retardamento do processo corrosivo e chama-se polarização por

ativação ou polarização catódica.

Em meios aerados há o consumo do H2 pelo O2, não havendo a sobrevoltagem

do hidrogênio. Neste caso não há, a polarização catódica e haverá,

consequentemente, a aceleração do processo corrosivo.

O oxigênio funciona como fator de controle dos processos corrosivos,

decorrendo daí a necessidade de desaeração de águas para refrigeração e para

caldeiras.

8. Formas de corrosão

A corrosão pode ocorrer sob diferentes formas e o conhecimento das mesmas é

muito importante no estudo dos processos corrosivos. As formas (ou tipos) de corrosão

podem ser apresentados considerando-se a aparência ou forma de ataque e as diferentes

causas de corrosão e seus mecanismos. Assim pode-se ter corrosão segundo: a morfologia,

as causas ou mecanismos, os fatores mecânicos, o meio corrosivo, a localização do ataque.

A morfologia → Uniforme, por placas, alveolar, puntifiorme ou por pite,

intergranular (ou intercristalina) intragranular (ou transgranular ou transcristalina). A

caracterização da forma de corrosão auxilia bastante no esclarecimento do mecanismo e na

aplicação de medidas adequadas de proteção.

UNIFORME OU GENERALIZADA → quando a corrosão se processa

uniformemente em toda a superfície metálica. Esta forma é comum em metais que não

formam películas protetoras.

POR PLACAS → a corrosão se localiza em regiões da superfície metálica e não em

toda sua extensão, formando placas com escavações. É comum em metais que formam

películas protetoras que fraturam e perdem a aderência à medida que aumentam de

espessura.

CORROSÃO ALVEOLAR → a corrosão se processa na superfície metálica

produzindo sulcos ou escavações semelhantes a alvéolos. Esta forma é comum eme metais

formadores de películas protetoras quando a corrosão eletroquímica é associada a alguma

ação mecânica e em metais não formadores de películas protetoras quando na presença de

meios muito agressivos.

CORROSÃO POR PITE OU PUNTIFORME → A corrosão se processa em pontos

ou em pequenas áreas localizadas na superfície metálica produzindo pites, que são

cavidades que apresentam o fundo em forma angulosa e profundidade geralmente maior do

que o seu diâmetro. Esta forma é comum nos metais formadores de películas protetoras,

quando sob a ação de agentes que promovem a destruição localizada de película protetora.

CORROSÃO INTERGRANULAR OU INTERCRISTALINA → quando o desgaste

se dá através dos contornos do grão. Esta forma é comum nos aços inoxidáveis sensitizados

e nos processos de corrosão sobtensão, tem-se a corrosão sob tensão fraturante.

13

CORROSÃO TRANSGRANULAR OU TRANSCRISTALINA → Quando o

desgaste se dá através dos grãos do material. Esta forma é comum nos processos de

corrosão sobtensão.

10. Designações dos meios corrosivos

Os processos corrosivos de natureza eletroquímica recebem designações diferentes

de acordo com as condições particulares em que se processa a corrosão, a natureza do meio

corrosivo e até mesmo o aspecto da corrosão.

É importante observar, no entanto, que o mecanismo da corrosão é sempre

eletroquímico. Dentre alguns dos principais designações dos meios corrosivos temos, que

serão discutidos posteriormente; corrosão galvânica, corrosão em frestas, corrosão

atmosférica, corrosão pelo solo, corrosão pela água, corrosão por bactérias, corrosão

eletrolítica, corrosão por compostos de enxofre, corrosão grafítica, corrosão por

dezincificação, corrosão em concreto, corrosão filiforme.

1-Corrosão galvânica

Denomina-se corrosão galvânica o processo corrosivo resultante do contato elétrico

de materiais diferentes ou dissimilares. Este tipo de corrosão será tão mais intenso quanto

mais distantes forem os materiais na tabela de potenciais eletroquímicos.

2-. Corrosão em frestas

As frestas ocorrem normalmente em juntas soldadas com chapas sobrepostas, em

juntas rebitadas, em ligações flangeadas, em ligações rosqueadas, em revestimentos com

chapas aparafusadas. Elas estão sujeitas a corrosão por aeração diferencial e por

concentração diferencial.

3- Corrosão atmosférica.

Corrosão atmosférica é aquela que ocorre em estruturas aéreas. A intensidade deste

tipo de corrosão depende da umidade relativa do ar, do teor de sais em suspensão e do teor

de gases provenientes da queima de combustíveis. Em atmosferas com umidade relativa do

ar acima de 60% processo corrosivo é mais acentuado. A presença de sais em suspensão

normalmente acelera os processos, razão pela qual na orla marítima e sobre o mar a

atmosfera é muito agressiva. Quanto ao teor de gases provenientes de queima de

combustíveis o mais importante é o SO2 que é oxidada a SO3 e na presença de umidade

forma o ácido sulfúrico, tornando as atmosferas industriais muito agressivas.

4- Corrosão pelos solos

É a designação de corrosão em estruturas enterradas. Estas estruturas são,

normalmente, tubulações, estacas metálicas, cabos de transmissão de energia e

telecomunicação, tanques enterrados, etc.

5- Corrosão pela água

Designa-se corrosão pela água aos processos corrosivos observados em estruturas

submersas (rios, lagos e mar).

As estruturas sujeitas a esta corrosão são: estacas de píers, tubulações submersas,

embarcações, instalações de água de refrigeração, instalações de geração de vapor,

instalações de tratamento e distribuição de água.

14

A presença de ácidos normalmente acelera o processo corrosivo. A presença de

bases em geral retarda o processo corrosivo.

6- Corrosão por bactérias.

Ocorre com frequência em instalações enterradas, tubulações de esgoto, tanques de

combustível de aviação.

Resumidamente a atuação de bactérias e alguns organismos pode ser assim

explicada.

Bactérias ou fungos que promovem a formação de ácidos.

Bactérias que oxidam composto de enxofre a ácido sulfúrico.

Bactérias que oxidam composto de enxofre a ácido sulfúrico.

Bactérias que provocam a despolarização catódica

São bactérias que consomem materiais protetores tais como revestimentos.

Ação combinada de bactérias.

7- Corrosão eletrolítica

São os processos corrosivos de natureza eletroquímica ocasionados em estruturas

enterradas ou submersas devido ao fluxo de corrente contínua no eletrólito.

As causas de fluxo de corrente contínua em um eletrólito são as mais diversas,

sendo as mais comuns: máquinas de solda, trens, bondes, metrôs e sistemas de proteção

catódica por corrente impressa.

Existem diversas designações para as correntes dispersas no eletrólito. No Brasil as

denominações mais comuns são correntes de interferência e correntes de fuga.

8- Corrosão intergranular

A corrosão intergranular ou intercristalina ocorre normalmente nos aços

inoxidáveis. Ela pode ocorrer também em alumínios e cobre.

A corrosão intergranular se processa entre os grãos da rede cristalina do material

metálico, o qual perde suas propriedades mecânicas e pode fraturar quando solicitado por

esforços mecânicos, tendo-se então a corrosão sob tensão fraturante.

9- Corrosão intragranular

A corrosão se processa nos grãos da rede cristalina do material metálico, o qual

perdendo suas propriedades mecânicas, poderá fraturar à menor solicitação mecânica

tendo-se também corrosão sob tensão fraturante.

10- Corrosão transgranular

Ou transcristalina, quando o desgaste se dá através dos grãos do material. Esta

forma é comum nos processos de corrosão sobtensão.

11-Corrosão por compostos de enxofre

Designa-se corrosão por compostos de enxofre, principalmente aos processos

corrosivos observados em unidades de processos, que utilizam petróleo contendo enxofre e

àqueles que ocorrem devido ao condensado ácido nas partes frias de equipamentos que

usam combustíveis com alto teor de enxofre. As chamadas partes frias são os pontos onde a

temperatura é inferior a do ponto de orvalho, por exemplo em chaminés e condutos de

gases de combustão. A ação de compostos de enxofre pode ser resumida nos seguintes

casos:

Ataque pelo H2S e empolamento pelo hidrogênio.

Fe + H2S FeS + 2H

Corrosão por condensado ácido

15

Em equipamentos como fornos, caldeiras, que utilizam combustíveis de alto teor de

enxofre, este elemento é oxidado a SO2, depois a SO3 o qual na presença de umidade gera

ácido sulfúrico.

12-Corrosão grafítica

A corrosão se processa no ferro fundido cinzento em temperatura ambiente e o ferro

metálico é convertido em produtos de corrosão, revelando o grafite intacta. O grafite de

ferro fundido age como área catódica enquanto o ferro age como área anódica

transformando-se em produtos de corrosão.

Observa-se que a área corroída fica com aspecto escuro característico da grafite, e

esta pode ser facilmente retirada com espátula, colocando-a sobre papel branco e atritandoa observa-se o risco devido à grafite.

O ferro fundido é normalmente usado para tubulações de água, de esgotos,

drenagem, etc.

13- Corrosão por dezincificação

Designa-se por dezincificação ao processo corrosivo que se observa nas ligas de

cobre-zinco (latões), utilizados em trocadores de calor (resfriadores, condensadores, etc.)

tubulações para água salgada, etc.. Observa-se o aparecimento de regiões com coloração

avermelhada contrastando com a característica coloração amarela dos latões. Do processo

de corrosão resulta a destruição do zinco (material mais anódico) restando o cobre e

produtos de corrosão de cor avermelhada.

14- Corrosão em concretos

A corrosão do concreto é de grande importância pois provoca não somente a sua

deterioração, mas também pode afetar a estabilidade e a durabilidade das estruturas.

Designa-se corrosão em concretos, aos processos corrosivos que se observa na

ferragem de estruturas de concreto.

A deterioração da ferragem de concretos tanto pode ocorrer na atmosfera como em

estacas cravadas no solo ou em águas.

A deterioração ocorre quando o eletrólito entra em contato com a feragem devdio a

pequena cobertura da capa de cimento ou devido a permeabilidade do concreto.

15-Corrosão filiforme

É um tipo de corrosão que se processa sobre filmes de revestimentos, epecialmente

de pintura, ocasionado o deslocamento do revestimento.

A corrosão se processa sob a forma de finos filamentos, mas não profundos, que se

propagam em diferentes direções e que não se ultrapassam, pois admite-a que o produto de

corrosão, em estado coloidal, apresenta carga positiva, resultando a repulsão.

11- VELOCIDADE DE CORROSÃO

A velocidade com que se processa a corrosão é dada pela massa de material

desgastado. A massa detriorada pode ser calculada pela equação de Faraday:

M=e.I.t

Onde m = massa desgastada ( g/cm2)

E = equivalente eletroquímico do metal

I = corrente de corrosão ( A)

T = tempo em que se observa o processo

A corrente I de corrosão é, um fator fundamental na maior ou menor intnsidade do

processo corrosivo.

16

A corrente de corrosão depende fundamentalmente de dois fatores:

- Diferença de potencial das pilhas

- Resistência de contato dos eletrodos das pilhas.

- A diferença de potencial V pode ser influenciada por 2 importantes fenômenos

que são discutidos a seguir os fenômenos de polarização e passivação.

- A resistência de contato R pode ser influenciada pela resistividade do eletrólito,

pela superfície de contato das áreas anódicas e catódicas e também pelos

fenômenos de polarização e passivação.

- A velocidade de corrosão pode ser ainda influenciada por outros fatores do meio

corrosivo tais como velocidades, temperatura, teor de gases dissolvidos no

eletrólito.

POLARIZAÇÃO

É a modificação do potencial de um eletrodo devido a variações de concentração,

sobrevoltagem de um gás ou variação de resistência ohmica.

Os fenômenos de polarização promovem a aproximação dos potenciais das áreas

anódicas e catódica e produzem aumento na resistência ohmica do circuito, tornando o

processo corrosivo muito menos ativo.

Devido a existência destes fenômenos as taxas de corrosão observadas na prática

são substancialmente inferiores aquelas que ocorreriam caso as pilhas funcionassem

ativamente em todas as condições dos processos corrosivos.

Polarização por concentração

Este tipo de polarização ocorre frequentemente em eletrólitos parados ou com pouco

movimento.

O efeito de polarização resulta do aumento de concentração de íons do metal em

torno da área anódica e a rarefação de íons H+ no entorno da área catódica.

Polarização por ativação

Este tipo de polarização ocorre devido a sobrevoltagem de gases no entorno dos

eletrodos.

Os casos mais importantes no estudo da corrosão, são aqueles em que há

liberação de H2 no entorno do catodo ou de O2 no entorno do anodo.

A liberação de H2 no entorno do catodo é denominada polarização catódica.

Polarização ohmica

A polarização ohmica ocorre devido a precipitação de compostos que se tornem

insolúveis com a elevação do pH no entorno das áreas catódicas. Estes compostos são

principalmente carbonatos e hidróxidos que formam um revestimento natural sobre as áreas

catódicas.

PASSIVAÇÃO

É a modificação do potencial de um eletrodo no sentido de menor atividade (mais

catódico ou mais nobre) devido a formação de uma película de produto de corrosão. Esta

película é denominada película passivante.

Os metais e ligas metálicas que se passivam são os formadores de películas

protetoras. Como exemplo:

Cromo, níquel, titânio e aço inoxidável, que se passivam na maioria dos meios

corrosivos, especialmente na atmosfera.

Chumbo, que se passiva na presença de ácido sulfúrico.

17

O ferro que se passiva na presença de ácido nítrico concentrado.

A maioria dos metais e ligas passivam-se na presença de meios básicos, com

exceção dos metais anfóteros ( Al, Zn e Pb).

12- CORROSÃO QUÍMICA

A corrosão química é um processo que se realiza na ausência de água, em geral em

temperaturas elevadas ( temperatura acima do ponto de orvalho da água), devido interação

direta entre o metal e o meio corrosivo.

Os processos corrosivos de natureza química ocorrem, em geral, em temperaturas

elevadas, porque na temperatura ambiente o sistema não possui energia para reação.

A corrosão química é um produto da era industrial e ocorre em equipamentos que

trabalham aquecidos, tais como; fornos, caldeiras, unidades de processo, etc.

Característica da difusão no estado sólido

Os produtos da corrosão nos processos químicos formam-se por difusão no estado

sólido. A difusão constitui-se do deslocamento dos anions do meio corrosivo, por exemplo

O2, e cátions do metal.

A movimentação dos íons se dá através da película de produto de corrosão e a sua

velocidade cresce com o aumento da temperatura.

O deslocamento pode ser dos anions no sentido metal, dos cátions no sentido do

meio ou simultânea.

A difusão catiônica (cátions no sentido do meio) é mais frequente porque os íons

metálicos são, em geral menores que os anions (especialmente o O2-), tornando a passagem

dos mesmos pela rede cristalina do óxido mais facilitada e mais provável.

Características das películas protetoras

As películas formadas em corrosão química poderão ser protetoras ou não,

dependendo das seguintes características:

- Volatilidade: as protetoras devem ser não voláteis..

- Resistividade elétrica: as películas de maior resistividade elétrica oferecem maior

dificuldade à difusão iônica.

- Impermeabilidade da rede cristalina: quanto mais compacta a rede cristalina

maior será a dificuldade para a difusão

- Aderência: as películas mais finas são, de modo geral, mais aderentes.

- Plasticidade: as películas muito duras fraturam com facilidade, tendendo a ser

menos protetoras.

- Porosidade: está intimamente ligada à impermeabilidade da rede cristalina.

Quanto menos porosa mais protetora a película.

Meios corrosivos

Os principais meios corrosivos a altas temperaturas são:

- Oxigênio: presente nas atmosferas de modo geral.

- Enxofre e gases contendo enxofre: presentes em fornos, caldeiras, unidades de

processo.

- Vapor de água: em temperaturas elevadas o vapor de água pode atacar certos

metais formando óxido e liberando hidrogênio que pode provocar fragilização

pelo hidrogênio.

18

-

-

Cinzas: a queima de combustível em fornos, caldeiras, turbinas a gás, pode

provocar sérios problemas de corrosão devido a cinzas contendo vanádio e

sulfato de sódio.

O vanádio presente no combustível oxida-se a V2O5 e forma eutéticos de baixo

ponto de fusão com os óxidos do metal destruindo as películas protetoras das

superfícies metálicas. O sulfato de sódio origina-se de reações de SO3 com o

NaCl presente no combustível. Este sulfato de sódio reage posteriormente com

os óxidos formados destruindo também, as películas protetoras.

PROTEÇÃO ANTICORROSIVA

Proteção contra corrosão eletroquímica

Os métodos de proteção contra corrosão eletroquímica baseiam-se em

impedir ou controlar o funcionamento das pilhas ou células de corrosão.

Com esse objetivo pode-se agir no metal, no meio corrosivo, nos potenciais

das pilhas, no contato metal eletrólito, etc.

Métodos de proteção baseados no metal

São métodos que consistem na utilização de metais ou ligas metálicas de

maior resistência à corrosão, ou mais propriamente na seleção de material metálico

adequado para um determinado meio corrosivo.

Dentre estes métodos estão incluídos:

• Utilização de metais de maior pureza.

Os metais mais puros são de modo geral mais resistentes à corrosão, devido

a ausência das micropilhas de ação local que ocorrem em virtude de impurezas.

• Utilização de ligas resistentes à corrosão.

Alguns metais e particularmente o aço tornam-se mais resistentes à

corrosão, devido a ausência das micropilhas de ação local que ocorrem em

virtude de impurezas.

• Aplicação de tratamentos térmicos para aumento da resistência à corrosão.

Situa-se nesse caso particularmente, a aplicação de tratamentos térmicos de

alívio de tensões que aumentam a resistência à corrosão de material metálico pela

redução da diferença dos níveis de tensões internas.

A utilização de ligas metálicas resistentes a corrosão, constitui-se geralmente

de uma solução mais cara do que a utilização de aço carbono com o emprego de

outros métodos de proteção anticorrosiva.

Prática de projeto

São métodos que consistem na utilização de práticas reconhecidas como

eficazes na proteção anticorrosiva de equipamentos e instalações industriais.

Todas essas práticas visam de modo geral evitar o aparecimento de pilhas de

corrosão, bem como assegurar um adequado controle de corrosão nos casos em que

torna-se absolutamente inevitável a sua existência.

Dentre esses métodos estão incluídos:

- Evitar metais dissimilares: desta forma evita-se o aparecimento de pilhas

galvânicas.

19

-

-

-

-

-

-

Evitar frestas: desta forma evita-se o aparecimento de pilhas de aeração

diferencial e concentração diferencial.

Evitar grande relação entre área catódica e área anódica: quando existir em áreas

anódinas e catódicas as áreas anódinas devem ser substancialmente maiores que

as catódicas, a fim de assegurar um desgaste menor e mais uniforme nas áreas

anódinas.

Prever sobre espessura de corrosão maioria dos equipamentos devem ser

projetados prevenindo-se uma sobre-espessura de material que assumirá durante

a vida útil do equipamento.

Prever fácil acesso às áreas susceptíveis à corrosão para manutenção: o

equipamento ou instalação deve possuir acesso às regiões sujeitas a corrosão, a

fim de que possam ser inspecionadas periodicamente e realizados os trabalhos

de manutenção necessários.

Evitar soldas bem acabadas: soldas com falta de penetração e outros defeitos

superficiais poderão propiciar o acúmulo de fluidos, depósito de sólidos, além

de contribuírem ao aparecimento de concentração de tensões.

Evitar mudanças bruscas de direção no transporte de fluidos contendo sólidos

em suspensão provocam erosão em regiões onde haja mudanças bruscas de

direção. O desgaste do material poderá ser ainda mais acelerado quando o

processo erosivo é acompanhado de corrosão.

Prever drenagens de águas pluviais: as águas pluviais, ou de qualquer outra

origem, quando retidas em contato com a superfície metálica aceleram os

processos corrosivos. A fim de evitar a presença de água deve-se prever

declividade nas chaparias planas e perfis, posicionar corretamente os perfis a

fim de não coletarem água, prever furos para escoamento de água.

Modificações do meio corrosivo

São métodos que visam modificar a agressividade do meio corrosivo através e

alteração nas suas características físicas ou químicas ou ainda através de adição ao meio de

determinados compostos.

Dentre estes métodos encontram-se:

- Diminuição de temperatura: com a diminuição da temperatura diminui-se a

velocidade das reações, tendo-se desta forma uma diminuição na agressividade

do meio corrosivo.

- Diminuição da velocidade do eletrólito: de modo geral, a diminuição da

velocidade diminui a taxa de corrosão para um determinado meio.

- Emprego de desaeração: o oxigênio é um elemento de controle dos processos

corrosivos, a sua retirada propicia uma maior polarização das áreas catódicas

diminuindo com isto a agressividade do meio.

- Emprego de inibidores de corrosão: os inibidores são compostos químicos que

quando adicionados ao meio corrosivo diminuem a sua agressividade por um

dos seguintes mecanismos:

- Inibição anódica (inibidores anódicos) são compostos que formam produtos

insolúveis nas áreas anódicas, produzindo uma polarização anódica. Estes

inibidores são também chamados de passivadores. Exemplo: hidróxidos,

20

-

-

carbonatos, silicatos, boratos de metais alcalinos, nitrito de sódio, cromatos de

potássio e sódio.

Inibição catódica (inibidores catódicos)- são compostos que formam produtos

insolúveis nas áreas catódicas, produzindo uma polarização catódica. Exemplos:

sulfato de Zn, Mg ou Ni.

Inibição por barreira (inibidores por adsorção) são compostos que têm a

propriedade de formar películas por adsorção à superfície metálica criando uma

película protetora sobre as áreas anódicas e catódicas. Exemplo: sabões de

metais pesados, aminas, uréia, etc.

Revestimentos- pintura industrial

São métodos de controle de corrosão baseados na utilização de

revestimentos.

Os revestimentos quando aplicados sobre uma superfície metálica constituem-se

fundamentalmente em uma barreira entre o metal e o meio corrosivo.

Além dos mecanismos básicos de barreira, os revestimentos podem dar proteção

por outros mecanismos, tais como: proteção catódica, passivação anódica, etc.

Os principais tipos de revestimentos empregados no combate e controle da corrosão

são:

- Revestimentos metálicos

- Revestimentos não metálicos inorgânicos

- Revestimentos orgânicos

a) Revestimentos metálicos

Consistem na interposição de uma película metálica entre o meio corrosivo e o

metal que se quer proteger. Os mecanismos de proteção, das películas metálicas podem

ser por formação de produtos insolúveis, por barreira, por proteção catódica.

Os processos de revestimentos metálicos mais comuns são:

- Cladização – os clads constituem-se de chapas de um metal ou ligas, resistentes

à corrosão, envolvendo um metal com função estrutural. Os clads mais comuns

usados na indústria química e de petróleo são: clads de aço carbono- monel,

clads de aço carbono-aço inoxidável..

- Imersão a quente: pela imersão a quente obtém-se, entre outras, as superfícies

zincadas e as estanhadas.

- Metalização: consiste na deposição de metais de baixo ponto de fusão por meio

de uma pistola. Por metalização faz-se revestimento com zinco, alumínio,

chumbo, estanho.

- Eletrodeposição; consiste na deposição eletrolítica de metais que se encontram

sob a forma iônica em um banho. A superfície a revestir é colocada no catodo de

uma célula eletrolítica. Por eletrodeposição é comum revestir-se com: cromo,

níquel, ouro, prata, cobre.

b) Revestimentos não metálicos inorgânicos

Consistem na interposição de uma película não metálica inorgânica entre o meio

corrosivo e o metal que se quer proteger. Os mecanismos de proteção são

essencialmente por barreira e por inibição anódica.

21

Anodização: consiste em tornar mais espessa a camada protetora existente em

certos metais, especialmente no alumínio. A oxidação superficial pode ser por banhos

oxidantes processo eletrolítico.

Cromatização: consiste na adição de cromatos à superfície metálica. A camada

de cromatos aumenta a resistência à corrosão.

Fosfatização: consiste na adição de uma camada de fosfatos à superfície

metálica. A camada de fosfatos inibe processos corrosivos e constitui-se, em virtude da

sua porosidade, em uma excelente base para a pintura. A fosfatização é um processo

largamente empregado na indústria automobilística e de eletrodomésticos. Após o

processo de limpeza por decapagem do material metálico, aplica-se a fosfatização

seguindo-se à pintura.

Revestimento com argamassa de cimento consiste na colocação de uma camada

de argamassa de cimento com espessura da ordem de 3 a 6 mm sobre a superfície

metálica. Este revestimento é muito empregado na parte interna de tubulações e neste

caso é aplicado normalmente por centrifugação.

c) Revestimentos orgânicos

Consiste na interposição de uma camada de natureza orgânica entre a superfície

metálica e o meio corrosivo.

Os principais revestimentos orgânicos são os seguintes:

- Pintura industrial: é um revestimento orgânico, empregado para o controle de

corrosão em estruturas aéreas. O revestimento por pintura pode ser também

empregado para estruturas submersas que possam sofrer manutenção periódica

em dique seco, tais como: navios, embarcações, bóias. Só em casos especiais é

empregado em estruturas enterradas pela dificuldade de manutenção apresentada

nestes casos.

- Revestimento com borrachas: consiste no recobrimento da superfície metálica

com uma camada de borracha, utilizando-se processo de vulcanização.

- Revestimentos para tubulações enterradas ou submersas: As tubulações

enterradas ou submersas, oleodutos, gasodutos, adutoras etc., são em geral

protegidas contra corrosão por revestimentos de alta espessura. O mecanismo

básico de proteção é por barreira entre o metal e o meio corrosivo. Por melhor

que seja o revestimento a eficiência é sempre menor que um, surgindo então, a

necessidade de complementação com o uso de proteção catódica.

- Revestimento com asfaltos: O revestimento com asfaltos aplicados a quente e

reforçados com tecidos de aninhagem é muito empregado para tubulações de

água. O asfalto apresenta como desvantagem a perda de propriedades com maior

rapidez devido a oxidação e absorção de água.

- Revestimentos com fitas plásticas: As fitas plásticas são mais utilizadas em

revestimentos são: fitas de polietileno, fitas de PVC, fitas de poliéster.

Geralmente, antes da aplicação das fitas é feita uma limpeza da superfície e a

aplicação de um “primer vinílico”. Apresentam como grande vantagem a

facilidade de aplicação, porém, como a vedação é precária constituem-se um

revestimento de qualidade inferior.

- Revestimento com espuma rígida de poliuretana: É um revestimento de alta

espessura (2,5 a 5 cm). Constitui-se em um excelente revestimento anticorrosivo

e deve ser empregado quando se deseja obter também o isolamento térmico

(linhas aquecidas).

22

PROTEÇÃO CATÓDICA.

É um método de controle de corrosão que consiste em tornar a estrutura a se

proteger em cátodo, de uma célula eletroquímica ou eletrolítica.

A Proteção catódica é empregada para estruturas enterradas ou submersas. Não pode

ser usada em estruturas aéreas em face da necessidade de um eletrólito contínuo, o que não

se consegue na atmosfera.

Seu conhecimento torna-se cada vez mais necessário aos engenheiros e técnicos de

um modo geral, devido à construção cada vez maior de oleodutos, gasodutos, tubulações

que transportam derivados de petróleo e produtos químicos, adutoras, minerodutos, redes

de água de combate a incêndios, emissários submarinos, estacas de píeres de atracação de

navios, cortinas metálicas para poços de água e de petróleo, navios e embarcações,

equipamentos industriais, tanques de armazenamento de água, de óleo, de derivados de

petróleo e de produtos químicos, cabos telefônicos com revestimentos metálicos, estacas

metálicas de fundação e muitas outras instalações importantes.

Com a utilização de proteção catódica consegue-se manter essas instalações

metálicas completamente livres da corrosão por tempo indeterminado, mesmo que não seja

aplicado sobre suas superfícies nenhum tipo de revestimento e que as condições agressivas

do meio (solo, água ou outro eletrólito) sejam extremamente severas. A grande virtude

dessa técnica é permitir o controle seguro da corrosão em instalações que, por estarem

enterradas ou imersas não podem ser inspecionadas ou revestidas periodicamente.

Mecanismo

O mecanismo de funcionamento da proteção catódica é extremamente simples,

embora a sua aplicação na prática, exija bastante experiência por parte do projetista e do

instalador do sistema. O processo corrosivo de uma estrutura metálica enterrada ou

submersa se caracteriza sempre pelo aparecimento de áreas anódicas e catódicas na

superfície do material metálico, com a consequente ocorrência de um fluxo de corrente

elétrica no sentido convencional, das áreas anódicas para as áreas catódicas através do

eletrólito, sendo o retorno dessa corrente elétrica realizado por intermédio do contato

metálico ente essas regiões.

As heterogeneidades do solo, em conjunto com as heterogeneidades existentes no

material metálico, agravam os problemas de corrosão, uma vez que tais variações

(resistividade elétrica, grau de aeração, composição química, grau de umidade) dão origem,

também, a pilha de corrosão severas nas superfícies dos materiais metálicos enterrados.

Dentre essas variações, as que causam problemas mais severos são as que dizem respeito às

resistividades elétricas e ao teor de oxigênio.

Proteger catodicamente uma estrutura significa eliminar, por processo artificial, as

áreas anódicas da superfície do metal fazendo com que toda a estrutura adquira

comportamento catódico. Como consequência, o fluxo de corrente elétrica anodo/catodo

deixa de existir e a corrosão é totalmente eliminada.

São três os mecanismos que podem ocasionar a redução da corrosão quando se

aplica a proteção catódica:

- O potencial do metal atinge um valor tal que, em todas as áreas do metal; só

ocorre um processo catódico, isto é, impede-se a reação

M Mn+ + ne

23

-

O eletrólito adjacente à superfície metálica se torna mais básico devido à

redução dos íons hidrogênio, H+, ou redução do oxigênio.

2 H2O + 2 e H2 + 2OHH2O + ½ O2 + 2e 2OHNesse caso de materiais metálicos ferrosos a elevação do valor do pH, devido à

formação de OH-, pode servir de inibição para a corrosão:

A elevação do pH pode acarretar a precipitação de substâncias insolúveis, como o

CaCO3 e Mg(OH)2, que podem depositar-se sobre o metal produzindo camada protetora.

Métodos de proteção catódica

Para a obtenção da proteção catódica, dois métodos são utilizados, ambos baseados

no mesmo princípio de funcionamento, que é o de injeção de corrente elétrica na estrutura

através do eletrólito. São eles a proteção galvânica ou por anodos galvânicos ou de

sacrifício e a proteção catódica por corrente impressa ou forçada.

Proteção catódica galvânica

Neste processo o fluxo de corrente elétrica fornecido origina-se da diferença de

potencial existente entre o metal a proteger e o outro escolhido como anodo e que tem

potencial mais negativo na tabela de potenciais.

TABELA

SÉRIE GALVÂNICA PRÁTICA

Material

Magnésio comercialmente puro

Ligas de Mg ( 6% Al, 3% Zn, 0,15% Mn)

Zinco

Liga de Al (5% Zn )

Alumínio comercialmente puro

Aço (limpo)

Aço enferrujado

Ferro fundido ( não grafitizado)

Chumbo

Aço em concreto

Cobre, bronze, latão

Ferro fundido com alto teor de silício

Aço com carepa de laminação

Carbono, grafite, coque

Volt*

-1,75

-1,60

-1,10

-1,05

- 0,8

- 0,50 a - 0,80

- 0,20 a - 0,50

- 0,50

- 0,50

- 0,20

- 0,20

- 0,20

- 0,20

+ 0,30

* Potenciais típicos normalmente observados em solos neutros e água, medidos em relação

ao eletrodo de Cu/CuSO4, Valores e um pouco diferentes podem ser encontrados em

diferentes tipos de solos.

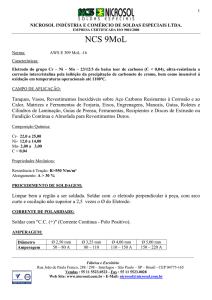

Os materiais utilizados, na prática, como anodos galvânicos são ligas de magnésio,

zinco ou alumínio.

24

Como é de fundamental importância a composição da liga para o bom desempenho

do anodo galvânico, procura-se adicionar elementos para que o anodo apresente as

características desejadas.

- potencial de corrosão suficientemente negativo: razão da adição de manganês

nos anodos de magnésio.

- Alta eficiência do anodo: não deve conter impurezas que possam originar autocorrosão ou torná-lo ineficiente. Daí se procurar, em todos os anodos, manter

baixos teores de ferro a presença de ferro mesmo em quantidades menores que

0,001%, nos anodos de zinco, causa a formação de um revestimento denso sobre

o zinco que inibe o fluxo da corrente. A adição de alumínio e cádmio ao zinco

contrabalança o efeito.

- Estado ativo para que o anodo seja corroído uniformemente, evitando que ocorra

sua passivação caso da adição de mercúrio ou de índio, em anodos de alumínio.

A utilização de anodos é função das características da estrutura a proteger e do tipo

de eletrólito em contato com o material metálico. A tabela a seguir, apresenta aplicações

típicas dos anodos galvânicos.

Tabela: aplicações típicas dos anodos galvânicos

ANODOS

APLICAÇÕES

Alumínio

Estruturas metálicas imersas em água do mar

Magnésio

Estruturas metálicas imersas em água doce, de baixa resistividade ou

enterradas em solos com resistividade elétrica até 3000 ohm.cm

Estruturas metálicas imersas em água do mar ou enterradas em solos com

resistividade elétrica até 1000 ohm.cm

Zinco

Pela análise da tabela verifica-se que anodos galvânicos são utilizados,

normalmente, para eletrólitos de muito baixa resistividade elétrica ( até 3000 ohm.cm), uma

vez que as diferenças de potenciais em jogo são muito pequenas, necessitando de circuitos

de baixa resistências elétricas para a liberação da corrente de proteção catódica. Pelo

mesmo motivo a proteção catódica galvânica é mais recomendada, tanto técnica quanto

economicamente, para estruturas metálicas que requeiram pequenas quantidades de

corrente, em geral até 5 A.

Proteção catódica por corrente impressa.

Nesse processo o fluxo de corrente fornecido origina-se da força eletromotriz de

uma fonte geradora de corrente elétrica contínua, sendo largamente utilizados na prática os

retificadores que, alimentados com corrente alternada, fornecem a corrente elétrica contínua

necessária à proteção da estrutura metálica.

A grande vantagem do método por corrente impressa consiste no fato da fonte

geradora (retificador de corrente) poder ter a potência e a tensão de saída de que se

necessite, em função da resistividade elétrica do eletrólito. Esse método se aplica à proteção

de estruturas em contato com eletrólitos de baixa (3.000 a 10.000 ohm.cm) média (10.000 a

25

50.000 ohm.cm), alta (50.000 a 100.000 ohm. cm) e altíssima (acima de 100.000 ohm.cm)

resistividade elétrica.

Reações envolvidas

As reações que e passam nos sistemas de proteção catódica são:

- galvânica

área anódica

Mg Mg2+ + 2e

Al Al3+ + 3e

Zn Zn2+ + 2e

Área catódica

a) aerada

H2O + ½ O2 + 2e 2OHc) não aerada

2H2O + 2e H2 + 2OH- Corrente impressa ou forçada

área anódica

H2O 2H+ + ½ O2 + 2e

ou 2Cl Cl2 + 2e

Se o anodo não for totalmente inerte, poderá ocorrer a oxidação do metal (M),

observando-se a reação

M M n+ + ne

ou, em caso de anodo de grafite:

C + O2 CO2

Área catódica

a) aerada

H2O + ½ O2 + 2e 2OHb) não-aerada

2H2O + 2e H2 + 2OHPelas equações das reações na área catódica constata-se que ocorre formação de

hidrogênio e de íons hidroxila, OH- , daí a razão de se estabelecer, para cada sistema de

proteção, a adequada corrente de proteção a fim de se evitar a superproteção. Quando se

tem moderada superproteção das estruturas de aço não há maiores inconvenientes, sendo as

principais desvantagens gasto de energia elétrica e aumento do consumo de anodos. Porém,

em casos extremos, podem ocorrer os seguintes inconvenientes:

- Liberação de hidrogênio, na estrutura protegida, em quantidade tal que pode

ocasionar fragilização do aço ou empolamento do revestimento

- Excesso de íons OH- produzido na superfície da estrutura superprotegida ataca

metais anfóteros como alumínio, zinco, chumbo e estanho, acelerando assim a corrosão de

estruturas desses metais na área catódica.

- Quando se tem instalações pintadas e protegidas catodicamente deve-se indicar

tintas que sejam compatíveis com o meio básico, evitando-se o uso de tintas

26

-

saponificáveis, como as feitas com óleos naturais e preferindo-se aquelas feitas

com resinas vinílicas ou epóxi;

A corrente que flui através do eletrólito, do anodo para a estrutura protegida,

produz um potencial no eletrólito. Se existir outra estrutura nas vizinhanças da

estrutura protegida ou dos anodos que não faça parte do sistema de proteção,

aquela pode sofrer corrosão nos pontos em que a corrente entra na estrutura há

proteção, entretanto nos pontos em que ela sai há corrosão (corrente eletrolítica).

Escolha do sistema de proteção catódica

Para escolha do sistema a ser adotado para a proteção catódica eficiente de

uma determinada estrutura metálica devem ser considerados tanto os aspectos técnicos

quanto os econômicos, sendo essa escolha função basicamente das características da

estrutura metálica a proteger (material, tipo, condições de operação, dimensões, forma

geométrica, tipo de revestimento empregado, localização, etc.) e do meio onde ela estiver

construída (solo, água do mar, água doce, concreto, etc.)

A experiência do projetista influi decisivamente nessa definição, sendo a orientação

geral abaixo de grande utilidade.

Comparação entre os sistemas galvânicos e por corrente impressa

Sistemas galvânico.

Não requer fonte externa de corrente elétrica.

Em geral econômico para requisitos de corrente elétrica de até 5 A

Manutenção mais simples.

Possui vida limitada.

Necessita de acompanhamento operacional..

Somente para eletrólito de muito baixa resistividade elétrica em geral de até 3.000

Ohm.cm.

Não apresenta problemas de interferências com estruturas enterradas.

Não admite regulagem ou admite regulagem precária.

Sistemas por Corrente impressa

Sistemas por Corrente impressa

Requer fonte externa de corrente elétrica.

Em geral, econômico para requisitos de corrente elétrica acima de 5A

Manutenção menos simples.

Pode ser projetado para vida bastante longa.

Necessita de acompanhamento operacional.

Pode ser usado em eletrólitos com qualquer valor de resistividade elétrica, inclusive

os de muito baixa resistividade.

Pode apresentar problemas de interferência com estruturas estranhas.

Pode ser regulado com facilidade.

Critérios de proteção catódica

O critério mais seguro e adotado no mundo inteiro para saber se uma estrutura

metálica encontra-se protegida catodicamente consiste nas medições dos potenciais

estrutura/eletrólito: tubo/solo, estaca/água, tanques/solo, etc.

27

Essas medições são realizadas com o auxílio de um eletrodo de referência e a

utilização no campo das meias – células ou eletrodos de Cu/CuSO4 (para solos) e de

Ag/AgCl (para água do mar ou eletrólitos líquidos).

Uma estrutura de aço encontra-se protegida quando, com o funcionamento do

sistema de proteção catódica, consegue-se obter qualquer uma das situações seguintes:

a) potenciais estrutura/eletrólito mais negativos que – 0,85 V para medições com a

meia-célula de Cu/CuSO4;

b) potenciais estrutura/eletrólito mais negativo que – 0,80 V, para medições com a

meia-célula de Ag/AgCl;

c) variação de no mínimo 0,30V, no campos negativo, para medições tanto com a

meia-célula de Cu/CuSO4 quanto com a de Ag/AgCl. Nesse caso, torna-se

necessário que os potenciais sejam medidos antes e depois do sistema de

proteção catódica ser ligado, para que a variação obtida no potencial possa ser

observada.

d) potenciais estrutura /eletrólito menos positivos, que +0,25V, para medições com

um eletrodo de referência de zinco;

e) obtenção de uma polarização catódica de no mínimo 100mV entre a estrutura e

um eletrodo de referência estável em contato com um eletrólito.

Instrumentos

A utilização de instrumentos adequados para medições de campo e

verificação das condições de funcionamento dos sistemas de proteção catódica é de

fundamental importância para o sucesso do combate à corrosão.

Os instrumentos para medições de resistividades elétricas de solos são o

vibroground, geohm, instrum e megger.

Os dispositivos para medições de resistividades elétricas de eletrólitos líquidos são:

voltímetros com alta resistência interna, voltímetros potenciométricos, voltímetros

registradores, amperímetors. Miliamperímetros, eletrodos de referência.

Aplicações de proteção catódica

-Proteção catódica de tubulações enterradas, (oleodutos, gasodutos, minerodutos,

adutoras e redes de incêndio).

- Proteção catódica de tubulações submersas (oleodutos e gasodutos lançados no

mar e emissários submarinos de esgotos)

- Proteção catódica de píeres de atracação de navios

- Proteção catódica de tanques de armazenamento (tanques de armazenamento de

petróleo, de derivados de petróleo, produtos químicos e água).

- Proteção catódica de navios e embarcações.

- Proteção catódica de armaduras de aço de estrutura de concreto.

28

REFERÊNCIAS BIBLIOGRÁFICAS

1. DE CARLI, RICARDO ANTÔNIO. Tratamento de Água para

Caldeiras. Edições Bagaço. 1995. Recife.

2. GENTIL, VICENTE. Corrosão. Editora Guanabara Dois. 3a edição, LTC

– Livros Técnicos e Científicos Editora S. A . 1996, Rio de Janeiro.

3. KOTZ, JOHN; TREICHEL, PAUL Jr. Química & Reações Químicas. 3a

edição, Vol. 1. 1998 LTC- Livros Técnicos e Científicos. Editora S. A.

Rio de Janeiro.

4. MAIA, DALTAMIR JUSTINO. Química Geral: Fundamentos. Pearson

Prentice Hall, 2007. São Paulo.

5. MASTERTON, WILLIAM; SLOWINSKI, EMIL; STANITSKI,

CONNORS. Princípios de Química. Editora Guanabara Koogan S. A , 6a

- edição. 1990 Rio de Janeiro.

6. NUNES, LAERCE DE PAULA. Corrosão e Proteção Anticorrosiva.

Divisão de Ensino Petrobras, 1977.

7. RUSSEL, JOHN B. Química Geral. Edtora Mc. Graw Hill, 1982..São

Paulo.

8. STANDARD METHODS FOR THE XAMINATION OF WATER AND

WASTE WATER. 20a edição American American Public Health

Association. Ano 1998.

9. SPENCER, JAMES N. Química: Estrutura e dinâmica, V. 1. L TCLivros Técnicos e Científicos. Editora S. A . 2007 Rio de Janeiro.

10. VAN VLACK, LAWRENCE. Princípios de Ciência dos Materiais.

Editora Edgard Blucher Ltda. 1973.