UNIVERSIDADE DO VALE DO RIO DOS SINOS - UNISINOS

CIÊNCIAS ECONÔMICAS

CURSO DE ADMINISTRAÇÃO DE EMPRESAS

DANIELA DAIANE DA SILVA

GESTÃO DE ESTOQUES DE MATERIAIS MROs:

ESTUDO DE CASO EM UMA EMPRESA PETROQUÍMICA

São Leopoldo

2006

DANIELA DAIANE DA SILVA

GESTÃO DE ESTOQUES DE MATERIAIS MROs:

ESTUDO DE CASO EM UMA EMPRESA PETROQUÍMICA

Trabalho de conclusão de curso

apresentado como requisito parcial para a

obtenção do título de Bacharel em

Administração

de

Empresas

pela

Universidade do Vale do Rio dos Sinos –

UNISINOS.

Orientador: Prof. Dr. Carlos Alberto Diehl

São Leopoldo

2006

São Leopoldo, 09 de Novembro de 2006.

Considerando que o Trabalho de Conclusão de Curso da aluna Daniela

Daiane da Silva encontra-se em condições de ser avaliado, recomendo sua

apresentação oral e escrita para avaliação da Banca Examinadora, a ser constituída

pela coordenação do Curso de Administração de Empresas.

________________________________________

Carlos Alberto Diehl

Professor Orientador

DEDICATÓRIA

A minha querida Tia Zofia, que sempre me incentivando a seguir nessa

carreira, sendo a minha eterna professora, tanto para a minha vida pessoal e como

para a vida profissional.

Professora Zofia, muito obrigada!

AGRADECIMENTOS

Gostaria de agradecer a todos que cooperaram com a realização deste

trabalho:

Primeiramente agradeço a Deus por sempre estar ao meu lado dando forças

e sabedoria nos momentos de maior dificuldade.

A minha mãe e ao meu noivo, German, que compreenderam a constante

correria e a minha falta de tempo e paciência. Sem vocês não teria forças para

continuar.

Ao meu orientador, Prof. Dr. Carlos Alberto Diehl, que acreditou e dedicou

grande parte do seu tempo ao meu trabalho e foi fundamental para a realização

deste trabalho.

Aos colegas que possibilitaram o desenvolvimento e finalização deste

trabalho.

Aos meus queridos amigos que sempre estiveram ao meu lado e que de

alguma forma contribuíram para a realização deste trabalho, seja através de uma

simples demonstração de carinho ou pela atenção dispensada em momentos

difíceis.

Obrigada por tudo!

EPÍGRAFE

“Aprender é a única coisa de que a mente nunca se cansa, tem medo ou

se arrepende”.

Leonardo Da Vinci.

RESUMO

Esse trabalho é um estudo de caso numa empresa petroquímica, que o

objetivo principal é analisar a atual gestão de estoque de materiais MROs, e mapear

e identificar problemas. Para melhor embasamento dessa pesquisa foi realizada

uma revisão bibliográfica sobre Logística de Materiais e Processos, mais

precisamente sobre Gestão de Estoques abordando os tópicos: conceitos,

características e definições. As informações coletas foram através, de: entrevistas,

observações e análise de documentos e registros de arquivos da empresa-alvo.

Com estas informações foi possível analisar e identificar as falhas que ocorrem na

gestão de estoque. Assim, ao final desta pesquisa, pode-se dizer que os objetivos

foram atingidos e as propostas de melhorias devem ser implantadas pela empresa

estudada.

Palavras-Chave: Gestão de Estoque. Material MRO. Processos.

LISTA DE ABREVIATURAS E SIGLAS

CI – Comprovante de Importação.

DI – Declaração de Importação.

ERP – Enterprise Resource Planning.

LC (Letter of Credit) – Carta de crédito.

LR – Ordem de compra para recebimento de nota fiscal de serviços efetuados por

Acordo Comercial.

LT – Ordem de compra para recebimento de nota fiscal de compras efetuadas por

Acordo Comercial.

MRO – Manutenção, Reparo e Operação.

MRP (Materials Requiriment Planning) – Planejamento das necessidades de

materiais.

NCM – Nomenclatura Comum do Mercosul.

NF – Nota Fiscal.

NR – Requisição de compra normal.

NU – Requisição de compra urgente.

OC – Ordem de Compra.

OU – Ordem de compra Urgente.

PO (Purchase Order) – Ordem de compra.

QP – Solicitação de preços.

RNC – Relatório de Não Conformidade.

SGI – Sistema de Gestão Integrado.

SI – Sistema de Informática.

SKUs (Stock Keeping Units) – Unidade mínima de estoques.

XI – Ordem de compra de importação.

XR – Ordem de compra para recebimento da importação.

LISTA DE FIGURAS

Figura 1 - Amplitude da Administração de Materiais ................................................22

Figura 2 - Curva ABC ...............................................................................................24

Figura 3 - Principais atividades de Gestão de Estoques ..........................................27

Figura 4 - Curva Dente de Serra ..............................................................................30

Figura 5 - Fluxo Básico para o Funcionamento de Compras ...................................37

Figura 6 - Organograma Geral da XYZ ....................................................................56

Figura 7 - Fluxo de Aquisição de Materiais ..............................................................57

SUMÁRIO

1 INTRODUÇÃO .......................................................................................................12

1.1 CONTEXTUALIZAÇÃO E DEFINIÇÃO DO PROBLEMA ....................................13

1.2 OBJETIVOS ........................................................................................................15

1.2.1 Objetivo Geral.................................................................................................15

1.2.2 Objetivos Específicos ....................................................................................15

1.3 JUSTIFICATIVA ..................................................................................................15

1.3.1 Importância .....................................................................................................15

1.3.2 Contribuição ...................................................................................................16

1.3.3 Viabilidade ......................................................................................................16

1.4 ETAPAS ..............................................................................................................16

2 LOGÍSTICA DE MATERIAIS .................................................................................18

2.1 CONCEITO DE LOGÍSTICA ...............................................................................18

2.2 ATIVIDADES DA LOGÍSTICA .............................................................................19

2.3 CADASTRO DE MATERIAIS ..............................................................................23

2.3.1 Classificação ..................................................................................................23

2.3.2 Especificação .................................................................................................24

2.3.3 Codificação .....................................................................................................25

2.4 GESTÃO DE ESTOQUES...................................................................................26

2.4.1 Conceito de Gestão de Estoque ...................................................................26

2.4.2 Estoque ...........................................................................................................27

2.4.3 Políticas de Estoque ......................................................................................28

2.4.4 Controle de Estoque ......................................................................................29

2.4.4.1 Curva Dente de Serra....................................................................................29

2.4.4.2 Reposição de Estoques.................................................................................30

2.4.4.3 Ponto de Pedido............................................................................................30

2.4.4.4 Estoque Mínimo ............................................................................................33

2.4.4.5 Rotatividade ..................................................................................................33

2.5 COMPRAS ..........................................................................................................34

2.5.1 Ciclo de Compras ...........................................................................................36

2.6 RECEBIMENTO DE MATERIAIS........................................................................38

2.7 ALMOXARIFADO ................................................................................................38

2.8 INVENTÁRIO FÍSICO .........................................................................................39

2.8.1 Acurácia dos Controles .................................................................................40

2.9 MATERIAIS DE MANUTENÇÃO, REPARO E OPERAÇÃO (MRO) ...................40

2.10 MAPEAMENTO DE PROCESSOS ...................................................................41

2.10.1 Fluxograma ...................................................................................................43

2.10.2 Símbolos Padronizados para Fluxogramas ...............................................45

3 METODOLOGIA ....................................................................................................49

3.1 DELINEAMENTO DA PESQUISA.......................................................................49

3.2 DEFINIÇÃO DA UNIDADE DE ANÁLISE............................................................50

3.3 TÉCNICAS DE COLETA DE DADOS .................................................................50

3.4 TÉCNICAS DE ANÁLISE DE DADOS ................................................................52

4 ESTUDO DE CASO ...............................................................................................55

4.1 ÁREA DE SUPRIMENTOS .................................................................................56

4.2 PROCEDIMENTOS DA ÁREA DE SUPRIMENTOS...........................................57

4.2.1 Mapeamento do Processo de Aquisição de Materiais MROs.....................58

4.2.1.1 Tipos de Compras .........................................................................................59

4.2.1.2 Aquisição dos Materiais MRO’s.....................................................................61

4.2.1.3 Importação dos Materiais MROs ...................................................................62

4.2.1.4 Recebimento de Materiais MROs..................................................................66

4.2.1.5 Inspeção de Materiais MROs ........................................................................67

4.2.2 Problemas Identificados ................................................................................67

4.2.2.1 Reposição do Estoque ..................................................................................68

4.2.2.2 Compras Gerais de MROs ............................................................................69

4.2.2.3 Compras de MROs por Acordos Comerciais.................................................71

4.2.2.4 Follow-up.......................................................................................................73

4.2.2.5 Recebimento de Materiais.............................................................................74

4.2.2.6 Inventário dos Materiais ................................................................................75

4.3 MELHORIAS .......................................................................................................76

4.3.1 Reposição do Estoque...................................................................................77

4.3.2 Compras Gerais de MRO’s ............................................................................78

4.3.3 Compras de MROs por Acordos Comerciais...............................................79

4.3.4 Follow-up ........................................................................................................80

4.3.5 Recebimento de Materiais .............................................................................81

4.3.6 Inventário dos Materiais ................................................................................82

4.4 CONSIDERAÇÕES FINAIS ................................................................................82

CONCLUSÃO ...........................................................................................................84

REFERÊNCIAS.........................................................................................................86

ANEXOS ...................................................................................................................89

ANEXO 1 - FLUXOGRAMA DE COMPRAS DOS MATERIAIS MRO’S ..................90

ANEXO 2 - FLUXOGRAMA DE IMPORTAÇÃO DOS MATERIAIS MRO’S ............91

ANEXO 3 - PLANO DE INVENTÁRIO ......................................................................92

APÊNDICE................................................................................................................93

APÊNDICE 1 - FLUXOGRAMA DE COMPRAS DOS MATERIAIS MRO’S POR

ACORDO COMERCIAL............................................................................................94

12

1 INTRODUÇÃO

A indústria petroquímica é um dos setores industriais mais novos da história e

mais importantes, pois se desenvolveu com muita rapidez em termos tecnológicos

no mercado. Plástico, tecidos e fibras sintéticas (por exemplo, a microfibra) são

produzidos com matérias-primas petroquímicas. Certos medicamentos e insumos

agrícolas também são produzidos pelo setor petroquímico. Esse setor petroquímico

transforma subprodutos de petróleo bruto, principalmente nafta ou gás natural, em

bens de consumo e industriais utilizados para diversas finalidades.

A petroquímica é definida, em função de suas matérias-primas, como a

indústria orgânica que obtém seus produtos a partir das frações de petróleo e do gás

natural (SUAREZ, 1986). Muitas matérias-primas utilizadas pela humanidade há

muitos séculos, como vidro, madeira, algodão, celulose e metais, estão sendo

substituídos por produtos derivados desse setor. Com a substituição das matériasprimas de origem animal, como couro, lã e marfim, foi aberta a possibilidade de a

população de baixa renda consumir produtos derivados da indústria petroquímica.

A petroquímica engloba mais de mil produtos individuais, produzidos em

gerações sucessivas que interligam as matérias-primas petrolíferas com as

indústrias de transformação produtoras dos bens de consumo final, segundo Suarez

(1986).

No Brasil, na produção de petroquímicos, encontram-se três principais pólos

petroquímicos, que são:

•

O Pólo Petroquímico de Camaçari, localizado em Camaçari, no Estado da

Bahia;

•

O Pólo Petroquímico de Triunfo, localizado em Triunfo, no Estado do Rio

Grande do Sul;

•

O Pólo Petroquímico de São Paulo, localizado em Capuava, no Estado de

São Paulo.

13

Em cada pólo petroquímico, existe apenas um produtor de primeira geração,

também

chamado

“centro

de

matérias-primas”.

As

empresas

podem

ser

caracterizadas como (COPESUL, 2006):

•

1ª geração: empresas conhecidas como centrais de matérias-primas;

produzem os petroquímicos básicos;

•

2ª geração: empresas que processam os petroquímicos básicos para

fabricar os produtos intermediários;

•

3ª

geração:

empresas

também

conhecida

como

indústrias

de

transformação; processam os produtos intermediários para manufaturar os

bens de consumo que chegam até o consumidor.

1.1 CONTEXTUALIZAÇÃO E DEFINIÇÃO DO PROBLEMA

O setor petroquímico tem como características de indústria o fato de ter uma

elevada intensidade de capital, pois os custos de mão-de-obra não são expressivos,

ao contrário dos custos de capital e de matérias-primas básicas. A indústria

petroquímica brasileira é dependente da PETROBRAS, que detém o monopólio de

fornecimento da matéria-prima para o setor, com setenta por cento dos custos totais

de uma central petroquímica. O mercado petroquímico está concentrado, com

elevadas barreiras à entrada. Assim, empresas de médio e pequeno porte não

atuam nesse setor, pois se exige uma alta intensidade de capital (GUERRA, 1994).

A empresa-alvo neste trabalho é uma empresa de segunda geração, situada

no Terceiro Pólo Petroquímico do Brasil, na cidade de Triunfo, às margens da

Rodovia Tabaí-Canoas. Neste trabalho, não será divulgado o nome da empresa, por

solicitação do Coordenador de Suprimentos, pois as informações que se encontram

nesta monografia são verídicas e consideradas sigilosas. A empresa será chamada

de XYZ.

A estrutura organizacional da empresa é composta de três níveis

hierárquicos: alta administração, gerências e áreas funcionais. No nível gerencial

encontra-se a Gerência de Manutenção, Serviços e Suprimentos, sobre a qual será

efetuada esta pesquisa, especificamente na Área de Suprimentos. Essa gerência o

14

estoque de materiais. Os materiais estão divididos em materiais produtivos e

materiais MROs.

Os materiais produtivos são os que estão ligados diretamente à fabricação do

produto final da empresa XYZ. Já os materiais MROs são os que mantêm a planta

da empresa funcionando, sendo utilizados pelas áreas administrativas da empresa.

Estão divididos em: materiais de manutenção e materiais de expediente. Os

materiais de manutenção são todos os materiais que se aplicam diretamente na

planta da empresa, subdivididos em: instrumentação, elétrica, mecânica e

caldeiraria.

A empresa XYZ está passando por uma reformulação na área de

Suprimentos, responsável pela gestão de estoques, pelas compras para o

abastecimento e pela distribuição dos materiais para os seus usuários (cliente

interno).

Neste trabalho, o objeto de estudo é a gestão de estoques dos materiais de

manutenção, pois a falta desses materiais acaba acarretando grandes problemas na

planta industrial e causando prejuízos na produção da matéria-prima produzida pela

empresa. Dependendo do material, pode-se ocasionar até uma parada na produção,

fazendo com que a XYZ entregue o produto final para o seu cliente em atraso, assim

podendo perder negócios importantes.

Para diminuir o risco de uma parada na planta industrial por falta de algum

material de manutenção, o referido trabalho propõe melhorias para o gerenciamento

de materiais da empresa XYZ.

Como é possível melhorar a gestão de estoques dos materiais MROs da

empresa XYZ?

15

1.2 OBJETIVOS

1.2.1 Objetivo Geral

Analisar a gestão de estoques de materiais MROs da empresa XYZ e propor

melhorias.

1.2.2 Objetivos Específicos

•

Mapear e analisar o processo de gestão do estoque de materiais MROs;

•

Identificar as principais causas de problemas no processo de gestão do

estoque de materiais MROs;

•

Propor melhorias para a atual gestão de estoque.

1.3 JUSTIFICATIVA

1.3.1 Importância

A importância deste trabalho pode ser traduzida pelos objetivos traçados pela

a empresa XYZ, que são melhorias contínuas no processo e nos produtos, pois, em

dezembro de 2002, obteve a certificação em Sistema de Gestão Integrada (SGI):

ISO 9001:2000, ISO 14001 e OHSAS 18001.

Este trabalho visa obter dados para o melhor planejamento na Área de

Suprimentos, mais precisamente na Gestão de Estoques. Essas melhorias poderão

evitar problemas enfrentados atualmente pelo Setor de Manutenção, com a falta

e/ou atrasos de materiais importantes para a planta industrial da empresa XYZ. Isso

16

acarreta prejuízos na produção da matéria-prima ou até uma parada na planta

industrial.

1.3.2 Contribuição

O trabalho contribuirá para a experiência e o aprendizado do pesquisador e

para as pessoas envolvidas no processo de Gestão de Estoque. Também poderá

contribuir para possíveis melhorias no Setor de Suprimentos com o objetivo de

redução do estoque. O estudo também pode contribuir para outras empresas,

principalmente para empresas petroquímicas.

1.3.3 Viabilidade

Esta pesquisa é de interesse da empresa XYZ, pois atualmente passa por

uma reformulação no Setor de Suprimentos. Ela disponibilizará tempo e recurso

necessários para a realização da pesquisa. As informações necessárias para o

desenvolvimento deste trabalho estão à disposição do pesquisador, pois está

trabalhando na Área de Suprimentos e obteve a concordância do Gerente de

Manutenção, Serviços e Suprimentos. O Coordenador de Suprimentos também vai

disponibilizar algumas horas para esclarecer dúvidas do pesquisador, como também

de pessoas que trabalham no setor. O pesquisador – que é estagiário e recebe

bolsa-auxílio – não vai precisar desembolsar recursos, pois a pesquisa é de

interesse da empresa XYZ e será custeada por ela.

1.4 ETAPAS

Seguem as etapas de como será conduzido o referido trabalho.

Primeiramente, o pesquisador irá buscar bibliografias que estão ligadas aos

objetivos tratados neste trabalho. O passo seguinte será a escolha da metodologia

17

de pesquisa na qual o pesquisador irá aplicar o trabalho. Seguindo as propostas da

metodologia, serão feitas coletas de dados no processo da Gestão de Estoques, na

Área de Suprimentos da empresa XYZ.

O próximo passo do pesquisador será a comparação das informações

coletadas com a teoria encontrada no segundo capítulo deste trabalho. O último

passo é propor melhorias, conforme a análise realizada no passo anterior.

18

2 LOGÍSTICA DE MATERIAIS

2.1 CONCEITO DE LOGÍSTICA

Antes de empresas e indústrias mostrarem interesse pela logística, conforme

Ballou (2001), quem deu início a estas atividades foram os militares na Segunda

Guerra Mundial. Eles executaram a mais complexa e bem planejada operação de

logística para a história, que foi a invasão da Europa durante a Segunda Guerra

(BOWERSOX E CLOSS, 2001).

Depois da Segunda Guerra Mundial, as empresas começaram a implantar os

conceitos logísticos utilizados. As atividades logísticas foram introduzidas uma

década depois da Segunda Guerra, por empresas e firmas comerciais, tendo a

indústria alimentícia como pioneira.

Conforme Ballou (1993), antes de 1950, as atividades da área de logística

eram gerenciadas por outras áreas, como: o transporte era administrado pela área

de produção; o estoque era responsabilidade da área de marketing; e os

processamentos de pedidos eram gerenciados pelas finanças ou vendas.

A logística estuda como a administração deve melhorar o nível de

rentabilidade nos serviços de distribuição aos clientes e consumidores, através de

planejamento, organização e controle das atividades de movimentação e

armazenagem de materiais. A missão da logística é colocar as mercadorias ou os

serviços no lugar e no momento certo e nas condições desejadas, com o menor

custo possível (BALLOU, 1993).

Conforme Viana (2000, p. 145), “logística é o processo estratégico que

gerencia o fluxo de materiais e informações entre o fornecedor e seu ponto de

venda, uso ou consumo”.

Segundo Fleury (2000), a logística é um paradoxo. É uma das atividades

econômicas mais antigas e, como conceito gerencial, um dos mais modernos.

Quando o homem deixa de lado a economia extrativista, acaba dando início às

atividades produtivas organizadas, com a produção especializada e a troca por

excedentes de outros produtores. Assim fazem surgir as três importantes funções da

19

logística: estoque, armazenagem e transporte. Conforme esse autor, o conceito

gerencial é um conceito moderno, e o é por causa de duas mudanças: a de ordem

econômica e a de ordem tecnológica.

A logística, para Gasnier (2002, p. 17),

“é o processo de planejar, executar e controlar o fluxo e armazenagem, de

forma eficaz e eficiente em termos de tempo, qualidade e custos, de

matérias-primas, materiais em elaboração, produtos acabados e serviços,

bem como das informações correlatas, desde o ponto de origem até o ponto

de consumo (cadeia de abastecimento), com o propósito de assegurar o

atendimento das exigências de todos os envolvidos, isto é, clientes,

fornecedores, acionistas, governo, sociedade e meio ambiente”.

Para Ballou (2001, p. 25), “o valor em logística é expresso em termos de

tempo e lugar”. Para os produtos e serviços terem valor, eles têm que estar nas

mãos dos consumidores quando (tempo) e onde (lugar) quiserem consumi-los.

Fleury (2000 p. 126) comenta que “o transporte continua sendo fundamental

para que seja atingido o objetivo logístico, que é o produto certo, na quantidade

certa, na hora certa, no lugar certo, ao menor custo possível”.

2.2 ATIVIDADES DA LOGÍSTICA

Para Ballou (1993), a logística tem três atividades principais, de grande

importância para se atingir os objetivos logísticos de uma empresa, que são:

•

Transportes: uma das atividades mais importantes dentro da logística, pois

retém de um a dois terços dos custos logísticos. Para muitos, transporte

significa movimentação de produtos;

•

Manutenção de estoques: é uma atividade-chave da logística, pois

absorve de um a dois terços dos custos logísticos. O estoque tem que ser

posicionado nas proximidades do cliente ou nos pontos de manufaturas;

•

Processamento

de

pedidos:

em

comparação

com

transportes

e

manutenção de estoques, os custos de processamento de pedidos são

20

pequenos. É a atividade primária, na qual se inicia a movimentação de

produtos e a entrega de serviços.

Segundo esse mesmo autor, para poder atingir melhor os objetivos logísticos

e complementar as atividades primárias, conta-se com as seguintes atividades de

apoio:

•

Armazenagem: administração do espaço do produto estocado;

•

Manuseio de materiais: movimentação do produto estocado;

•

Embalagem protetora: proteção do produto estocado;

•

Compras: seleção de fontes de suprimentos;

•

Programação de produtos: especificação de quantidades agregados;

•

Manutenção de informação: coleta, arquivamento e manipulação de

informação.

A área de Administração de Materiais tem a função de coordenar o

planejamento e controle do fluxo de materiais, tendo como objetivo (ARNOLD,

1999):

•

Maximizar a utilização dos recursos da empresa;

•

Fornecer o nível requerido de serviços ao consumidor.

Viana (2000) afirma que na administração de materiais precisa ter eficiência e

exatidão na movimentação das entradas e saídas de materiais necessários para a

empresa – o quê, quanto, quando e como comprar. Assim a empresa deve

administrar o necessário:

•

Comprar, garantindo a qualidade e quantidade do que será consumido,

com o custo menor;

•

Controlar o consumo desnecessário;

•

Armazenar para evitar desperdícios.

21

Para Ballou (1993), “o objetivo da administração de materiais deve ser prover

o material certo, no local de operação certo, no instante correto e em condição

utilizável ao custo mínimo”.

Segundo Ballou (2001), há quatro razões básicas para uma empresa ter um

departamento para administração de materiais:

•

Reduzir custos de transporte e de produção;

•

Coordenar oferta e demanda;

•

Auxiliar no processo de produção;

•

Ajudar no processo de marketing.

A figura 1 demonstra o detalhamento do fluxo da Administração de Materiais:

22

SOLICITAÇÃO PARA:

a) Incluir itens no estoque

b) Pedidos de Compra

U

S

U

Á

R

I

O

S

CADASTRAMENTO

Classificação

Codificação

Especificação

Padronização

Catalogação

D

E

REQUISIÇÕES DE

MATERIAIS

M

A

T

E

R

I

A

I

S

GESTÃO

Níveis de Ressuprimento

Equilíbrio entre estoque e

e consumo

ALMOXARIFADO

Armazenagem

Distribuição

COMPRAS

Concorrências

Julgamento

Diligenciamento

RECEBIMENTO

Físico

Contábil

INVENTÁRIO

FÍSICO

Figura 1 - Amplitude da Administração de Materiais

Fonte: Viana (2000, p. 42)

•

Cadastramento: classificar, codificar e especificar os materiais;

•

Gestão: gerenciar o estoque para manter o equilíbrio do consumo;

•

Compras: suprir as necessidades da empresa, adquirindo os materiais;

•

Recebimento: receber os materiais adquiridos;

•

Almoxarifado: guardar e preservar os materiais adquiridos;

•

Inventário Físico: auditoria permanente do estoque.

23

2.3 CADASTRO DE MATERIAIS

2.3.1 Classificação

Para cadastrar um material no estoque, primeiramente eles devem ser

classificados, conforme (VIANA, 2000):

A) quanto à aplicação:

•

Material Produtivo: é todo e qualquer material ligado, direta e

indiretamente, ao processo de fabricação da empresa;

•

Matéria-prima: material básico e insumo que têm grande importância nos

itens iniciais e que fazem parte no processo produtivo da empresa;

•

Produto

de

Fabricação:

conhecido

também

como

material

em

processamento, é um material que está sendo processado ao longo do

processo produtivo da empresa. Não é encontrado no almoxarifado, pois

não é matéria-prima inicial e não é produto acabado; por isso não está na

expedição;

•

Produto Acabado: é o produto que já está pronto para consumo;

•

Material de Manutenção: material de consumo, aplicado na manutenção

de máquinas;

•

Material Improdutivo: qualquer material que não é incorporado às

características do produto fabricado;

•

Material

de

Consumo

Geral:

material

de

consumo,

utilizado

repetitivamente por diversos setores da empresa, que não seja material de

manutenção.

B) quanto ao valor do consumo anual: nesta classificação, utiliza-se a Curva

ABC, pois se determina qual a importância do material em função do valor expresso

pelo consumo em determinado período, conforme mostra a figura 2:

•

Materiais A: material de grande valor de consumo;

24

•

Materiais B: material de médio valor de consumo;

•

Materiais C: material de baixo valor de consumo.

Figura 2 - Curva ABC

Fonte: Dias (1993, p. 81)

C) quanto à importância operacional:

•

Materiais X: material de aplicação não importante;

•

Materiais Y: material de importância média;

•

Materiais Z: material de importância vital para a empresa.

2.3.2 Especificação

Conforme Viana (2000), a definição de especificação é a “descrição das

características de um material, com finalidade de identificá-lo e distingui-lo de seus

similares”. A especificação tem como objetivo facilitar: para o comprador, a coleta de

preços, para o fornecedor, identificação na recepção do material, na armazenagem e

preservação do material.

25

Segundo Arnold (1999), “um padrão é uma especificação cuidadosamente

estabelecida que cobre o material, a configuração, as medidas do produto e assim

por diante”.

2.3.3 Codificação

A codificação tem como objetivo facilitar a solicitação de um material pelo

código, que se encontra no lugar específico no almoxarifado e que possibilita a

utilização de um sistema automatizado de controle. Com a codificação, permite-se o

controle de estoque, de compras em andamento e de recebimento. A codificação

também facilita a comunicação interna na empresa sobre os materiais e as compras;

evita a duplicidade de itens no estoque; permite as atividades de gestão de estoque

e de compras; facilita a padronização dos materiais; e facilita o controle contábil do

estoque (VIANA, 2000).

Viana (2000) também divide a codificação em quatro tipos:

•

Grupo: designado de família, o agrupamento de materiais;

•

Classe: identifica os materiais que pertencem à família do grupo;

•

Número Identificador: individualizar o material;

•

Dígito de Controle: assegura a confiabilidade de identificação do material.

Conforme Dias (1993, p.191), “um sistema numérico pode ter uma amplitude

muito grande e com enormes variações, sendo uma delas o Sistema Federal Supply

Classification, que tem a seguinte estrutura”:

XX –– XX ––

Grupo

Classe

XXXXX

Nº Identificador

–– XXXXXXX

Dígito de Controle

Com a combinação da especificação e codificação, obtém-se um catálogo de

materiais da empresa, que acaba sendo uma ferramenta fundamental para as

26

atividades dos funcionários envolvidos nos procedimentos de gestão de estoque,

compras e armazenagem, segundo Viana (2000).

2.4 GESTÃO DE ESTOQUES

2.4.1 Conceito de Gestão de Estoque

Conforme Bowersox e Closs (2001), o objetivo básico da gerência de estoque

é obter máxima rotatividade, satisfazendo, ao mesmo tempo, os compromissos com

os clientes.

“Gestão é um conjunto de atividade que visa, por meio das respectivas

políticas de estoque, ao pleno atendimento das necessidades da empresa, com a

máxima eficiência e ao menor custo, através do maior giro possível para o capital

investido em materiais”, segundo Viana (2000, p. 117). O objetivo fundamental da

gestão de estoque é de estabelecer uma busca no equilíbrio entre estoque e

consumo; assim seguem as atribuições, regras e critérios:

•

Manter no estoque somente materiais necessários;

•

Centralizar as informações para acompanhar e planejar as atividades de

gestão de estoque;

•

Definir parâmetros para cada material incorporado à gestão de estoques

(nível de estoque – máximo, mínimo e segurança);

•

Determinar a quantia de materiais a ser comprado;

•

Analisar e acompanhar a evolução da gestão de estoques (desenvolver

estudos estatísticos);

•

Desenvolver e implantar política de padronização;

•

Ativar no setor de compras o adiantamento das encomendas de materiais

conforme a necessidade da empresa;

•

Retirar do estoque materiais obsoletos e inservíveis.

27

Para o administrador, a gestão de estoques permite uma série de ações,

verificando como o estoque está sendo utilizado, manuseado, controlado e sua

localização nos setores na qual se utilizam (MARTINS E ALT, 2000).

Conforme Viana (2000), a gestão de estoques é determinada quando e

quanto se deve adquirir e repor o estoque, mas o determinante para a estratégia do

abastecimento vai ser acionado pelo usuário (consumidor final). Assim ele dá o início

ao processo de aquisição.

Segue a figura 3, que demonstra as principais atividades da Gestão de

Estoque:

Comportamento

da Demanda

Inventário

Físico

Classificação

ABC

Custos

Parâmetros de

Ressuprimento

Gestão de Estoques

Reposição

Saneamento

Contabilização

Indicadores

Gerenciais

Métodos de

Controle

Figura 3 - Principais atividades de Gestão de Estoques

Fonte: Viana (2000, p. 109)

2.4.2 Estoque

Para Viana (2000), quando se conhecem as características físicas e o

comportamento do estoque de uma empresa, podemos tratar e formular a demanda

e o suprimento através de modelos estatísticos. Assim podemos programar o custo

para se manter e repor o estoque, considerando os custos pela aquisição, da posse

28

e da falta de estoque para suprir os clientes, portanto atingir as metas que tenham

os lucros maximizados. Já para o Bowersox e Closs (2001), o estoque consiste em

substancial investimento em ativos, pois devem proporcionar pelo menos algum

retorno de capital. A maioria das empresas mantém o estoque médio que excede

suas necessidades normais. Para Dias (1993, p. 23), “o objetivo do estoque é

otimizar o investimento em estoque, aumentando o uso dos meios internos da

empresa, minimizando as necessidades de capital investido”.

Conforme Martins e Alt (2000), os estoques têm que funcionar como

elementos reguladores do fluxo de materiais nas empresas, pois a velocidade com

que chegam nas empresas é diferente da velocidade com que saem, porque existe a

necessidade da quantidade certa de materiais, que aumenta ou diminui,

amortecendo as variações.

Segundo Viana (2000, p. 146),

“os estoques são recursos ociosos que possuem valor econômico, os quais

representam um investimento destinado a incrementar as atividades de

produção e servir aos clientes. Entretanto, a formação de estoques

consome capital de giro, que pode não estar tendo nenhum retorno do

investimento efetuado e, por outro lado, pode ser necessitado com urgência

em outro segmento da empresa, motivo pelo qual o gerenciamento deve

projetar níveis adequados, objetivando manter o equilíbrio entre estoque e

consumo”.

2.4.3 Políticas de Estoque

Política de estoque é um conjunto de princípios, diretrizes e normas que

devem ser relacionados ao gerenciamento do estoque. Para a empresa, a gestão de

estoques é manter um equilíbrio entre variáveis componentes da gestão, como:

custos de aquisição, de estocagem e de distribuição; nível de atendimento das

necessidades dos usuários; etc (VIANA, 2000).

Para Bowersox e Closs (2001), a política consiste em normas sobre o que

comprar ou produzir, quando e quais as quantidades. Inclui também decisões de

posicionamento e alocação de estoque em fábricas e centros de distribuição. Outro

componente da política de estoques é a estratégia de gerenciamento.

29

Para esses autores, a política adequada é baseada em cinco questões

relativas ao processo de alocação seletiva: segmentação de clientes, especificidade

de produtos, integração do transporte, necessidades relativas a operações baseadas

no tempo e desempenho competitivo.

2.4.4 Controle de Estoque

O controle de estoque é um procedimento necessário ao cumprimento de

uma política de estoques. O controle abrange as quantidades disponíveis numa

determinada localização e acompanha suas variações ao longo do tempo. As

funções podem ser desempenhadas manualmente ou por computador. Só que as

diferenças são velocidade, precisão e custo. Para se implantar as políticas de

estoque, é necessário definir os níveis de estoque, examinando-os e comparando-os

com parâmetros de ressuprimento, ou seja, quando e quanto pedir. Então segue as

alternativas de controle de estoque (BOWERSOX E CLOSS, 2001).

2.4.4.1 Curva Dente de Serra

O gráfico Dente de Serra é uma representação gráfica do nível do movimento

de uma peça dentro de um sistema de estoque. A abscissa é o tempo decorrido (T)

do consumo, e a ordenada é a quantidade em unidade desta peça no estoque no

intervalo do tempo T. A figura 4 mostra uma curva dente de serra:

30

Figura 4 - Curva Dente de Serra

Fonte: Dias (1993, p. 56)

2.4.4.2 Reposição de Estoques

O tempo de reposição, que é o tempo gasto desde a solicitação de reposição

do estoque até a chegada efetiva do material no almoxarifado da empresa, é uma

das informações básicas para se calcular o estoque mínimo (DIAS, 1993). Assim,

este tempo pode ser dividido em:

•

Emissão do Pedido: tempo que leva da solicitação do pedido de compra

da empresa até a chegada no fornecedor;

•

Preparação do Pedido: tempo que o fornecedor leva para a fabricação dos

produtos, a separação dos produtos, a emissão do faturamento e a

liberação para o transporte dos produtos;

•

Transporte: tempo que leva da saída do fornecedor até o recebimento dos

materiais comprados.

2.4.4.3 Ponto de Pedido

Conforme Dias (1993), o ponto de pedido é acionado quando o saldo

disponível estiver abaixo ou igual a determinada quantidade. Para calcular o estoque

disponível, devem-se considerar o estoque físico, os fornecimentos em atraso e os

31

fornecimentos abertos que não foram entregues. O estoque disponível também é

conhecido como estoque virtual. Este método é mais utilizado nas empresas, pois

dispara o processo de compra quando o estoque de certo item atinge um nível

previamente determinado, assim os itens são colocados para a reposição do

estoque (MARTINS E ALT, 2000). Segue a fórmula:

Estoque Virtual = Estoque Físico + Saldo do Fornecedor

O ponto de pedido também pode ser calculado, conforme a fórmula:

PP = C x TR + E.Mn

sendo,

PP = Ponto de Pedido,

C = Consumo Médio Mensal,

TR = Tempo de Reposição,

E.Mn = Estoque Mínimo.

A) Consumo Médio Mensal: é o inicio do estudo da dimensão e do controle de

estoques. Refere-se à média aritmética das retiradas mensais de estoque. Para que

exista um grau de confiabilidade razoável, a média deve ser obtida dos últimos seis

meses. Segue a fórmula do consumo médio mensal:

C1 + C2 + C3 + ... + Cn

n

C = Consumos Mensais,

n = Números de meses do período,

32

B) Estoque Médio: é a quantidade de materiais mantidos em estoque. O nível

de estoque adequado deve ser determinado para a instalação física. O estoque

médio é formado pelos seguintes componentes, conforme Bowersox e Closs (2001):

•

Estoque Básico: é a porção do estoque médio que se recompõe pelo

processo de reposição. O pedido de ressuprimento deve ser emitido

quando o estoque disponível ainda é maior ou igual à demanda do usuário

a atender durante o prazo de reposição, for menor da quantidade a ser

pedida. Considerando apenas o estoque básico, o estoque médio costuma

ser normalmente a metade da quantidade pedida na reposição.

•

Estoque de Segurança: destinado a armazenar o impacto das incertezas.

Ele é utilizado somente no fim dos ciclos de reposição, quando existe uma

demanda mais alta do que a espera ou os períodos de ressuprimento são

mais longo.

•

Estoque em Trânsito: têm cuidados especiais, pois representa o estoque

que se encontra em viagem ou aguardando transporte já sobre veículos.

C) Intervalo de Ressuprimento: é um intervalo de tempo entre dois

ressuprimentos. Os intervalos têm que ser fixados, dependente das quantidades

compradas do termo de entrega do fornecedor e do consumo médio.

D) Estoque Máximo: é a quantidade máxima permitida do material no

estoque. O nível máximo pode ser atingido pelo estoque virtual, por uma emissão de

um pedido de compra. O estoque máximo tem como finalidade indicar a quantidade

de ressuprimento, com a análise do estoque virtual.

E) Ruptura do Estoque: é quando o estoque chega ao nível zero e não se

pode atender a solicitação de um usuário.

33

2.4.4.4 Estoque Mínimo

Dias (1993, p. 62) descreve que o estoque mínimo “é a quantidade mínima

que deve existir em estoque, que se destina a cobrir eventuais atrasos no

suprimento, objetivando a garantia do funcionamento ininterrupto e eficiente do

processo produtivo, sem o risco de faltas”. Causas que ocasionam as faltas são:

•

Oscilação no consumo;

•

Oscilação nas épocas de aquisição (atraso no tempo de reposição);

•

Variação na qualidade, rejeição de um lote;

•

Entregas parciais por parte do fornecedor;

•

Diferenças de inventário.

Determina-se o estoque mínimo através de:

•

Fixação de determinada projeção mínima (projeção estimada do

consumo);

•

Cálculos e modelos matemáticos.

2.4.4.5 Rotatividade

Rotatividade é uma relação entre o consumo anual e o estoque médio do

produto, indicando quantas vezes o estoque rodou no ano (DIAS, 1993). Para Viana

(2000), a rotatividade do estoque indica quantas vezes ele foi renovado no ano.

Esse indicador fornece elementos para verificar o comportamento do estoque, por

meio da comparação com índices de anos anteriores ou mesmo com índices de

outras empresas, fornecendo parâmetros para tomadas de decisões e ações se

necessário.

34

Segue a fórmula para o cálculo da rotatividade:

Rotatividade = Consumo Médio Anual

Estoque Médio

2.5 COMPRAS

A função de compras é suprir as necessidades de materiais e serviços,

planejar e satisfazer no momento certo nas quantidades certas, verificando o

recebimento do material comprado e providenciar o armazenamento (DIAS, 1993). O

departamento de compras é responsável por localizar maneiras adequadas de

suprimentos e por negociar preços, segundo Arnold (1999).

As compras têm como objetivos básicos (ARNOLD, 1999):

•

Obter mercadorias e serviços na quantidade e com a qualidade

necessária;

•

Obter mercadorias e serviços ao menor custo;

•

Garantir o melhor serviço possível e pronta entrega por parte do

fornecedor;

•

Desenvolver e manter boas relações com os fornecedores e desenvolver

fornecedores potenciais.

As principais atribuições do Setor de Compras, conforme Viana (2000):

•

Manter atualizadas as informações dos fornecedores cadastrados;

•

Efetuar as licitações, de conformidade com as necessidades da empresa,

identificando no mercado as melhores condições comerciais;

•

Garantir

o

cumprimento

das

cláusulas

contratuais,

diligenciamento;

•

Manter atualizados os registros necessários à atividade.

mediante

35

As atividades do Setor de Compras (VIANA, 2000):

A) Cadastro de Fornecedores: é uma atividade do Setor de Compras, que

qualifica e avalia o desempenho de fornecedores de materiais e serviços. É uma

atividade de apoio para o comprador, pois acompanha a evolução dos fornecedores

e os dados cadastrais deles;

B) Processamento: pode ser um sistema eficiente que demonstre a efetivação

de uma compra, as informações necessárias relativamente ao andamento do

processo, o recebimento do material, a devolução para o fornecedor do material

rejeitado;

C) Compras: existem dois tipos de compras:

•

Compras Locais: as atividades de compras podem ser praticadas por

empresa privada e empresa pública. Em empresas privadas as atividades

de compras são mais informais, já nas empresas públicas são mais

formais, pois as compras são feitas por licitações;

•

Compras por Importação: o comprador tem que ser especialista em

comércio exterior e falar idiomas, principalmente inglês, para exercer esta

atividade. O comprador que importa tem que saber alguns regulamentos:

processamento

de

faturas

pro

forma;

processamento

junto

ao

Departamento de Comércio Exterior dos documentos necessários à

importação; compra de câmbio; acompanhamento das ordens de compras

no exterior; solicitação de averbações de seguro de transporte marítimo

e/ou aéreo; recebimento da mercadoria em aeroporto ou porto; pagamento

de direitos alfandegários; reclamação à seguradora.

D) Follow-up: esta atividade garante o cumprimento das cláusulas contratuais,

como o prazo de entrega acordado no contrato, documentação e fiscalização das

encomendas pendentes de entrega.

36

2.5.1 Ciclo de Compras

Para a realização de um processo e aquisição de materiais, é preciso

obedecer a uma dinâmica comum. A garantia da uniformidade dos procedimentos

está associada à definição de uma seqüência lógica ideal, capaz de assegurar

agilidade às aquisições sem comprometer as necessidades de garantia de

segurança e probabilidade na condução dos processos (DIAS, 2003).

Os procedimentos de compras podem ser divididos em etapas (ARNOLD,

1999):

1. Receber e analisar as requisições de compras: etapa que compreende o

recebimento dos documentos e a montagem do processo de compra;

2. Selecionar fornecedores: etapa que identifica e seleciona os fornecedores

para a respectiva concorrência da aquisição do material e/ou serviço

solicitado;

3. Solicitação de cotações: depois da seleção dos fornecedores, é feita a

solicitação de preços para estes fornecedores para a compra.

4. Determinação do preço certo: etapa que analisa, avalia e negocia as

propostas dos fornecedores;

5. Emissão da ordem de compra: a ordem de compra é emitida e enviada

para o fornecedor escolhido para fornecer o material e/ou serviço cotado.

Quando o fornecedor aceita a ordem de compra, esta se torna um contrato

legal para a entrega das mercadorias;

6. Seguimento e entrega: etapa que diligencia a entrega do material

comprado (follow-up);

7. Recepção e aceitação das mercadorias: os materiais recebidos pela área

de recebimento são verificados para se certificar se os itens correspondem

às quantidades certas e a qualidade;

8. Aprovação da fatura do fornecedor para pagamento: depois de receber o

material adquirido, a nota fiscal é enviada para a área de contas a pagar,

para efetivar o pagamento.

37

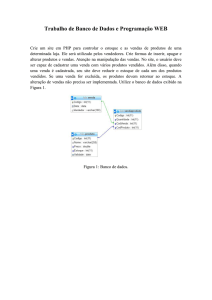

Dias e Costa (2003), demonstra um fluxo dos processos de compras,

conforme a figura 5:

Depto. Adm. Materiais

RM

Depto. Compras

RM

Emissão de

Requisição

de

Materiais

Arquivo

Arquivo de

Requisição

Fornecedores

Protocolo e

Registro

Proposta

Rol de

Fornecedores

Seleção de

Fornecedores e

Pedido de

Propostas

Fornecedor

elabora a

proposta

Proposta

Quadro

Comparativo

Quadro

Comparativo

Recebimento e

Expedição

Material é

fornecido

NF

Controle de

Qualidade

Material é

inspecionado

e liberado ao

uso.

Recebimento

de propostas e

preenchimento

do quadro

comparativo

Aprovação da

Aquisição

PC

PC

Emissão do

Pedido de

Compras

Fornecedor

recebe o

pedido de

compras

Follow-up

Realização do

Seguimento da

Aquisição

Pagar a

fatura

Relatório de

Inspeção

Figura 5 - Fluxo Básico para o Funcionamento de Compras

Fonte: Dias e Costa (2003, p. 73).

Contas a

Pagar

Pagamento

ao

fornecedor

38

2.6 RECEBIMENTO DE MATERIAIS

Numa empresa, o recebimento de mercadorias é uma combinação de cinco

elementos principais: espaço físico, recursos de informática, equipamento de carga

e descarga, pessoas e procedimentos normalizados (MARTINS E ALT, 2000).

Segundo Viana (2000), a atividade de recebimento é intermediada pelas

atividades de compras e pagamento de fornecedores, tendo a responsabilidade de

conferir os materiais destinados à empresa. As atribuições da atividade do

recebimento são:

•

Coordenar e controlar as atividades de recebimento e devolução de

materiais;

•

Analisar a documentação recebida e verificar se a compra foi autorizada;

•

Confrontar o volume declarado na nota fiscal;

•

Proceder à conferência visual e verificar as condições das embalagens

quanto a possíveis avarias na carga transportada;

•

Proceder à conferência quantitativa e qualitativa das mercadorias

recebidas;

•

Decidir pela recusa, aceite ou devolução do material;

•

Providenciar a regularização da recusa, devolução ou da liberação do

pagamento do fornecedor;

•

Liberar o material desembaraçado para o estoque.

2.7 ALMOXARIFADO

O objetivo principal do almoxarifado é a utilização do espaço nas três

dimensões; as instalações do armazém devem proporcionar a movimentação rápida

e fácil de suprimentos desde o recebimento até a expedição. Deve-se ter alguns

cuidados para a escolha do armazém (VIANA, 2000):

39

•

Determinação do local – coberto ou não;

•

Definição adequada do layout;

•

Definição de uma política de conservação, com embalagens plenamente

convenientes aos materiais;

•

Ordem, arrumação e limpeza;

•

Segurança patrimonial, contra furtos, incêndio etc.

Conforme este mesmo autor, a armazenagem deve ser otimizada:

•

Máxima utilização do espaço;

•

Efetiva utilização dos recursos disponíveis – mão-de-obra e equipamentos;

•

Pronto acesso a todos os itens;

•

Máxima proteção aos itens estocados;

•

Boa organização;

•

Satisfação das necessidades dos clientes.

2.8 INVENTÁRIO FÍSICO

Conforme Viana (2000, p. 381), o inventário físico “é uma contagem periódica

dos materiais existentes para efeito de comparação com os estoques registrados,

contabilizados em controle da empresa, a fim de se comprovar sua existência e

exatidão”. Assim os inventários são utilizados para comparar a realidade física dos

estoques, com os registros contábeis correspondentes para corrigir possíveis falhas

de rotina ou de sistemas.

Para Martins e Alt (2000), o inventário consiste numa contagem física dos

itens no estoque. Se houver diferenças entre o inventário físico e os registros do

controle de estoques, deveram ser feitos os ajustes conforme recomendações

contábeis.

Segundo esses autores, o inventário físico é divido em dois modos:

40

•

Inventário Periódico: quando são determinados períodos – normalmente

no encerramento dos exercícios fiscais ou duas vezes por ano – para a

contagem física de todos os itens do estoque;

•

Inventário Rotativo: quando permanentemente se contam os itens no

estoque – normalmente uma vez por ano (dentro do período fiscal).

2.8.1 Acurácia dos Controles

Depois do término do inventário, deve-se calcular a acurácia dos controles,

pois ela mede a porcentagem dos itens corretos, tanto na quantidade quanto em

valor (MARTINS E ALT, 2000). Seguem as fórmulas:

Acurácia = Número de Itens Corretos

Número Total de Itens

ou

Acurácia = Valor de Itens Corretos

Valor Total de Itens

2.9 MATERIAIS DE MANUTENÇÃO, REPARO E OPERAÇÃO (MRO)

Os materiais MROs são materiais de baixo valor agregado, utilizados nas

atividades de manutenção, reparos e operações (insumos para indústria e

escritórios). Os MROs são flexíveis nas especificações, os preços são regidos pelo

mercado (commodities – materiais de qualidades similares) e representam um

grande número de SKUs (Stock Keeping Units – unidade mínima de estoques),

segundo Rago (2001).

Segundo Protásio (2002, p. 49):

41

“as categorias de materiais de MRO são vistas como de baixa criticidade

para o processo, sendo tratadas de forma descentralizada, havendo

duplicidade de esforço de compra entre as várias unidades de negócio de

uma organização. Muitas vezes o custo de colocação de uma ordem de

compra de MRO é superior ao custo da própria ordem.”

Segundo Rago (2001), os MROs, também conhecidos como insumos

operacionais, são materiais indiretos utilizados para operar uma empresa diferente

dos insumos de produção, que são matérias-primas e componentes que se

incorporam de forma direta nos produtos fabricados ou no processo de manufatura.

“Os MROs são itens utilizados para dar suporte a operações gerais e à

manutenção, mas que não se tornam diretamente parte dos produtos. Incluem

suprimentos para manutenção, peças sobressalentes e itens consumíveis, tais como

produtos de limpeza, lubrificantes, lápis e borrachas” (ARNOLD, 1999, p. 270).

O pesquisador teve dificuldades em buscar conceitos sobre materiais MROs

para a construção do trabalho, pois muitos autores descrevem mais sobre esses

materiais: matéria-prima, produto de fabricação e produto acabado etc. Foram feitas

pesquisas em livros, artigos, jornais, internet etc, mas não havendo sucesso para

complementar a fundamentação teórica sobre os materiais MROs. Assim, este

trabalho passou a ser um desafio para o pesquisador.

2.10 MAPEAMENTO DE PROCESSOS

O mapa do processo é útil para adquirir uma visão geral do processo e

identificar as principais etapas de uma atividade. O mapa de processos é utilizado

na análise de fluxos muito complexos (processos que têm muitos caminhos e

ramificações) e também é particularmente difícil descrever esses fluxos com

palavras, mas com um mapa as relações tornam-se mais fáceis (ADAIR E MURRAY,

1996).

Para dar início ao mapeamento dos processos, tem que fazer minuciosos

exames como:

•

Documentar o fluxo de trabalho e não o que as pessoas fazem;

42

•

Acompanhar uma unidade de trabalho em seu trajeto pelo processo. A

unidade pode ser um item, um lote, um determinado serviço ou algum

outro incremento, mas é sempre a menor unidade passível de ser

acompanhada separadamente;

•

Documentar

todas

as

etapas

(movimentação,

esperas,

atrasos,

operações) e não apenas as mais importantes;

•

Identificar o que realmente acontece com uma típica unidade de trabalho,

não o que deveria acontecer, de acordo com a documentação ou o que o

supervisor acredita que pode acontecer;

•

Elaborar com os funcionários que efetivamente executam o trabalho

durante o processo, não a partir de documentos de engenharia ou

descrições feitas por supervisores.

Para Adair e Murray (1996), o mapa documenta o que realmente acontece ao

trabalho durante o processo, não o que o desenho, as instruções ou as planilhas

dizem o que dever acontecer. O mapa detalhado do processo ou a análise detalhada

do processo pode ser estruturado como um fluxograma ou como uma lista de

etapas.

Para a elaboração do mapa detalhado de processo, o fluxograma é mais

conveniente, pois pode identificar as etapas uma a uma e prender cartões ou

etiquetas adesivas na parede. Assim pode-se ver o fluxo em desenvolvimento e

contribuir. Essa análise torna mais fácil fazer alterações. Outra forma de elaborar o

mapa detalhado é a lista de etapas, pois não se parece com um mapa nem com um

fluxograma. A lista tem a vantagem de comportar mais colunas para registrar dados

como tempo, rejeições, estoque e distância percorrida, que podem ser tabulados

para análise.

43

2.10.1 Fluxograma

Para melhor compreensão de um processo, pode ser utilizado um fluxograma.

Segundo Harrington (1993), um fluxograma é um método que descreve graficamente

um processo existente ou um novo processo proposto, utilizando símbolos simples,

linhas e palavras, de forma a apresentar graficamente as atividades e seqüências no

processo. O fluxograma representa as atividades que constituem um processo,

assim como um mapa representa um determinado local.

Para Filho (1998), o fluxograma é a representação gráfica do movimento e

operação de pessoas, documentos ou materiais entre diversas unidades da

organização. Eles representam um importante instrumento para compreensão e

análise do funcionamento dos sistemas. Através dos fluxogramas, pode-se visualizar

a seqüência de operações de um sistema: verificar se tais operações estão sendo

executadas, da maneira mais eficiente, pelas pessoas adequadas; ver se não há

duplicidade de execução ou passos dispensáveis, e muitos mais. É possível

identificar falhas, podendo ser processadas modificações racionalizantes em todo o

sistema.

Os fluxogramas apresentam várias vantagens (HARRINGTON, 1993), tais

como:

•

Verificar o funcionamento real de todos os componentes do sistema;

•

Proporcionar leitura mais rápida e interpretações mais precisas;

•

Descrever qualquer sistema, desde os mais simples até os mais

complexos;

•

Identificar com mais facilidade debilidades e defeitos do processo

operacional;

•

Fácil atualização.

Existem diversos tipos de fluxograma, cada um para uma aplicação especifica

(HARRINGTON, 1993):

44

•

Diagrama de Blocos: é a mais simples e comum. Oferece uma visão

rápida e simples do processo. Os retângulos e as linhas com setas são os

principais símbolos utilizados neste tipo de fluxograma. Os retângulos

representam atividades, e as linhas com setas interligam os retângulos

para identificar o sentido do fluxo de informação. Os diagramas de blocos

apresentam uma visão geral do processo e não uma análise detalhada.

Um organograma é um tipo de diagrama de blocos, uma estruturação de

subordinação. Ele mostra como a autoridade, as responsabilidades e as

atividades são delegadas pela organização;

•

Fluxograma Padrão ANSI: fornece uma visão mais detalhada de um

processo. Ela é usada para detalhar as atividades dentro de cada bloco,

até o nível desejado do detalhe. Esse fluxograma mostra losangos com

pontos de decisão, em que se podem tomar percursos diferentes.

Também se utilizam as palavras Sim e Não para esclarecer as

alternativas. Os pequenos círculos são símbolos de conexão, que levam à

segunda página do fluxograma;

•

Fluxograma de um Processo Empresarial Simples: requer maior cuidado,

pois as atividades de um procedimento estão anotadas ao lado de cada

símbolo do fluxograma, para entender melhor os detalhes do fluxograma;

•

Fluxograma Funcional: retrata o movimento entre diferentes áreas de

trabalho, uma dimensão adicional que se torna útil quando o tempo de

ciclo é um problema. Ele pode ser elaborado tanto com blocos quanto com

símbolos padrão;

•

Fluxo-Cronograma: representa, além do fluxograma padrão, a indicação

do tempo de processamento de cada atividade e do tempo de ciclo para

cada atividade. Esse fluxo permite concluir uma análise de custo da

deficiência da qualidade para determinar quanto dinheiro a organização

está perdendo, pelo fato do processo não ser eficaz e eficiente;

•

Fluxograma Geográfico: analisa o fluxo físico das atividades. Ajuda a

minimizar o tempo desperdiçado entre o trabalho realizado e os recursos

envolvidos dentro das atividades.

45

2.10.2 Símbolos Padronizados para Fluxogramas

Os fluxogramas mais eficazes usam os símbolos padronizados, como a seguir

mostrados por Harrington (1993, p. 114 – 115):

Movimento/Transporte (Seta grossa): Utiliza-se uma seta

grossa para indicar o movimento da saída entre localidades

(por exemplo: mandar peças para o almoxarifado, postar

uma correspondência).

Ponto de Decisão (Losango): Coloque um losango no

ponto do processo em que a decisão deve ser tomada. As

seqüências de atividades dependerão da decisão tomada.

Exemplo: Se a carta estiver correta, ela será assinada. Se

estiver incorreta, será redigitada. Tipicamente, as saídas do

losango são assinadas com as opções (exemplo: Sim – Não,

Verdadeiro – Falso).

Operação (Retângulo): Este símbolo é utilizado quando

ocorre uma mudança no item. Ela pode ocorrer pela

execução de trabalho, atividade de uma máquina ou pela

combinação de ambos. É usado para mostrar uma atividade

de qualquer natureza, desde fazer um furo na peça até o

processamento de dados num computador. Normalmente,

inscreve-se no retângulo uma curta descrição de atividade

realizada.

46

Inspeção (Círculo Grande): Usa-se um círculo grande para

indicar que o fluxo do processo é interrompido para que a

qualidade da saída possa ser avaliada. Normalmente

envolve uma operação de inspeção realizada por alguém

que não seja a pessoa que executou a atividade anterior.

Pode também indicar o ponto em que uma assinatura de

aprovação se torna necessária.

Documento Impresso (Retângulo com Fundo Ondulado):

Este símbolo é usado para mostrar quando a saída de uma

atividade inclui informações registradas em papel (exemplo:

relatório escrito, cartas, listagens de computador).

Espera (Retângulo de Lados Arredondados): Esse

símbolo, que às vezes é chamado de bala (munição), é

usado quando um item ou pessoa precisa esperar, ou

quando um item é colocado num estoque temporário, antes

que a atividade programada a seguir seja executada

(exemplo: esperar um avião, esperar uma assinatura).

Armazenagem (Triângulo): Usa-se um triângulo quando

existir uma condição de armazenagem sob controle e uma

ordem ou requisição seja necessária para remover o item

para a atividade programada a seguir. Este símbolo é usado

com mais freqüência para mostrar que a saída está

armazenada aguardando um cliente. O objetivo de um

processo de fluxo contínuo é eliminar todos os triângulos e

retângulos deformados do fluxograma do processo. Num

processo empresarial, o triângulo pode ser usado para

mostrar a situação de uma requisição de compras sendo

retida pelo setor de compras, aguardando que o setor

financeiro verifique se a despesa está prevista no orçamento

operacional.

47

Anotação (Retângulo Aberto): Retângulo aberto é utilizado

para interligar uma linha tracejada ao fluxograma para

registrar informações adicionais pertinentes ao símbolo ao

qual está ligado. Por exemplo, num fluxograma complexo,

desenhado em várias folhas, este símbolo pode ser ligado a

um pequeno círculo para indicar o número de folhas em que

a entrada vai reentrar no processo. Outra razão para utilizar

o retângulo aberto é para designar quem é o responsável

pela realização de uma atividade. O retângulo aberto liga-se

ao fluxograma por linha tracejada, de modo a não ser

confundido com uma linha com seta, que indica fluxo de

atividade.

Sentido do Fluxo (Seta): A seta indica o sentido e as

seqüências das fases do processo. Uma seta é utilizada para

movimentar um símbolo a outro. Ela indica sentido para

cima, para baixo ou para os lados. A norma ANSI estabelece

que a seta não seja necessária quando o sentido do fluxo for

de cima para baixo ou da esquerda para direita. Contudo,

para evitar mal-entendidos por parte daqueles que não

estejam tão familiarizados com os símbolos do fluxograma,

recomenda-se que a seta sempre seja usada.

Transmissão (Seta Interrompida): A seta interrompida

serve

para

identificar

a

ocorrência

de

transmissão

instantânea de informação (transmissão eletrônica de dados,

fax, chamada telefônica).

48

Conexão (Círculo Pequeno): O pequeno círculo tem

utilidade apenas com uma letra inserida, no final do

fluxograma,

para

indicar

a

saída

daquela

parte

do

fluxograma inteiro na folha de papel. Uma seta apontada

para o círculo indica que se trata de uma saída, outra

apontada para fora do círculo indica que se trata de uma

entrada. Cada saída diferente deve ser designada por uma

letra distinta. Qualquer saída pode reentrar no processo em

vários pontos.

Limites (Círculo Alongado): O círculo alongado indica o

início e o fim do processo. Normalmente as palavras Partida

ou Início e Pare ou Fim são inscritas no símbolo.

49

3 METODOLOGIA

Seguindo a proposta apresentada no objetivo geral deste trabalho, assim

como a justificativa, neste capítulo serão apresentados técnicas e métodos

considerados mais adequados para a elaboração deste estudo.

3.1 DELINEAMENTO DA PESQUISA

Gewandsznajder (1989) descreve que um método pode ser definido como

uma série de regras que busca a solução de problemas, lembrando que uma das

características básicas de um método científico é a tentativa de solucionar

problemas por meio de hipóteses que podem ser testadas através de observações

ou experiências. Assim há necessidade de coletar dados, e as pesquisas podem ser

classificadas com base nos objetivos gerais.

Para Gil (2002), pesquisa é o procedimento que visa proporcionar respostas

aos problemas propostos. As pesquisas podem ser classificadas, de forma ampla,

como exploratórias ou conclusivas. Segundo este mesmo autor, um estudo de caso

consiste em profundo e exaustivo estudo de um ou poucos objetos, fazendo com

que se tenha um amplo e detalhado aprendizado.

Yin (2001) afirma que estudo de caso é uma pesquisa empírica que investiga

fenômenos contemporâneos inseridos no contexto da vida real. A presente

pesquisa, de acordo com essas definições, utilizará o método do Estudo de Caso. O

método a ser utilizado se enquadra conforme os objetivos propostos nesta pesquisa,

pois tem como objetivo examinar o fenômeno a partir de variadas fontes de

evidências empregando diversos métodos de coleta e análise de dados.

Conforme esse autor, o estudo de caso é uma técnica comumente utilizada

na condução de um processo exploratório e para o estudo de acontecimentos

contemporâneos como forma de atingir os objetivos propostos. O autor ainda

esclarece que o estudo de caso pode tanto trabalhar com evidências qualitativas

e/ou quantitativas. A pesquisa qualitativa proporciona melhor visão e compreensão

do contexto do problema, enquanto a pesquisa quantitativa procura quantificar os

50

dados e aplicar formas de análise estatística, e, assim, a pesquisa será de caráter

qualitativo, pois esse método pode contribuir para o enriquecimento da análise.

Portanto o método qualitativo vai procurar entender e analisar o processo de

abastecimento do estoque.

3.2 DEFINIÇÃO DA UNIDADE DE ANÁLISE

A unidade de análise do estudo de caso dar-se-á numa empresa

petroquímica, situada no Terceiro Pólo Petroquímico de Triunfo. A pesquisa será

aplicada na Área de Suprimentos sobre o Gerenciamento de Estoque dos materiais

MROs.

Essa empresa foi escolhida por facilitar as informações e os dados

necessários para a realização desta pesquisa, pois o pesquisador está estagiando

na Área de Suprimentos, e assim possui acesso aos processos, documentações e

outros documentos que serão necessários para o trabalho. Além disso, foi feita

observação direta do local escolhido na empresa-alvo.

3.3 TÉCNICAS DE COLETA DE DADOS

O método de estudo de caso não exige um método único de coleta de dados.

Para Yin (2001), a utilização de múltiplas fontes de evidência, constitui, portanto, o

principal recurso de que se vale ao estudo de caso para conferir significamente os

seus resultados.

As técnicas utilizadas pelo pesquisador neste trabalho, conforme Yin (2001)

são:

•

Documentação: documentos que descrevem a rotina para o ressuprimento

de materiais MROs. Os documentos consultados nesta pesquisa são:

relatório de reposição de estoque, relatório do nível de acuracidade,

relatório dos inventários, recebimentos de materiais, relatório de follow-up.

51

Segundo Yin (2001), os documentos analisados são informações

relevantes para todos os tópicos do estudo de caso, sendo que esta

informação pode assumir formas e deve ser o objeto de planos explícitos

da coleta de dados. Para examinar os documentos da empresa-alvo,

deve-se obter permissão, pois alguns dados talvez já tenham sido

colocados em um depósito;

•

Registros em Arquivo: consultas ao software de gestão utilizado no

gerenciamento de estoques (Sistema ERP), software de gestão dos

procedimentos internos da empresa (Manual de Gestão da empresa XYZ)

e software de Gestão da Qualidade de Fornecedores (Sistema de Gestão).

Os registros consultados são: procedimento da área de Suprimentos,

Manual da Qualidade, relatório anual da empresa XYZ. Os registros são

importantes, pois transformam o objeto estudado em uma ampla

restauração e análise, ou não, sendo apenas de importância artificial,

segundo Yin (2001);

•

Entrevistas: foram realizadas entrevistas com os colaboradores da

empresa-alvo, que participam do fluxo do gerenciamento de estoques:

gestor do estoque, um comprador e um assistente do almoxarifado. No

caso desta pesquisa, os entrevistados por terem atividades diferentes no

fluxo do gerenciamento do estoque; as entrevistas foram conduzidas de

forma espontânea. Os tópicos perguntados aos entrevistados: controle do

estoque, reposição do estoque, estoque de segurança, compras, compras

emergenciais, agilidade nas compras, inventários, nível de acuracidade,

lay-out do almoxarifado, acesso ao almoxarifado, follow-up, recebimento

de materiais e entrega do material para o usuário. As entrevistas

conduzidas de forma espontânea, segundo Yin (2001), permite que o

pesquisador indague respondentes-chave sobre os fatos de uma maneira

quanto peça a opinião deles sobre determinados eventos. Até para

algumas situações, o pesquisador pode pedir ao entrevistado que

apresente as suas próprias interpretações para certas situações. No dia

52

28-07-2006, foi aplicada a primeira entrevista com um comprador. Esse

teste-piloto foi aplicado para certificar se esse método de entrevista

espontânea seria bem produtivo para o objetivo final deste trabalho, que é

analisar as informações coletadas e propor melhorias para a Área de

Suprimentos da empresa XYZ. Ao encerrar a entrevista, foi perguntado ao

entrevistado se este método de entrevista teve uma abordagem diferente

das outras entrevistas por ele já realizadas. A resposta do entrevistado foi

que, com esse método, ele pode falar mais do que se a entrevista tivesse

tido um roteiro. Esse método de entrevista foi bastante elogiado pelos

outros entrevistados.

•

Observação Direta: o pesquisador acompanhou as rotinas da gestão de

estoques e observou a seguinte situação: quando for analisado o relatório

de reposição do estoque, que ocorre a cada quinze dias. As outras

situações observadas são: o inventário, que ocorre em todo final de mês; e

o recebimento dos materiais, que acontece diariamente. As observações

podem variar de atividades formais e informais na coleta de dados,

conforme Yin (2001). As atividades formais desenvolvem protocolos de

observação com parte do protocolo de estudo de caso, e pode-se pedir ao

pesquisador para avaliar a incidência de certos tipos de comportamentos

durante certos períodos do tempo no campo. Já as atividades informais

podem realizar as observações diretas ao longo da visita de campo,

incluindo as ocasiões durante as quais estão sendo coletadas outras

evidências.

3.4 TÉCNICAS DE ANÁLISE DE DADOS

A análise de documentos existentes na organização é muito útil como fonte

de informações durante a realização de pesquisas, tanto de natureza quantitativa

como qualitativa. Aproveitar as documentações existentes na empresa, bem como

documentações de terceiros ou de mercado permite ao observador um maior

53

conhecimento da organização, bem como entendimento do contexto onde a mesma

está inserida.

Conforme Roesch (1999), a análise de dados é importante, pois permite ao

pesquisador o estabelecimento de conclusões a partir dos dados coletados, que, por

sua vez, constituem uma gama de informações em forma de textos complexos a

serem analisados. A interpretação depende da relação entre os aspectos verificados

e da capacidade do pesquisador em analisar os dados coletados.

Gil (2002) ressalva que a análise dos dados tem como objetivo organizar e