DISCIPLINA: QUÍMICA GERAL II

PROFESSORA: ERIKA SOUZA VIEIRA

CORROSÃO

Os Problemas de Corrosão

Selecionar material com inadequada resistência à corrosão para uma determinada

aplicação pode ser um oneroso e lamentável equívoco. Perdas diretas e indiretas que podem

resultar de um ataque corrosivo podem ser:

· Quebra de equipamento e prejuízos a isto associados (exemplo, um recipiente com tinta cai

mancha o ambiente porque o cabo da ponte rolante soltou devido a quebra de um parafuso

inadequado para o ambiente de trabalho.). Este exemplo sugere infinita probabilidades de

consequências por vezes trágicas.

· Substituição prematura de equipamentos com reflexos no custo industrial.

· Necessidade de projetos superdimensionados para suportar os efeitos da corrosão: exemplo

aumento nas espessuras, diâmetros etc.

· Paralisação inesperada do equipamento causando transtornos no planejamento de produção.

· Perda de um produto (exemplo, se uma tubulação de um sistema hidráulico desenvolve um

vazamento devido a uma corrosão induzida, contaminando o produto).

· Perda de eficiência (exemplo, produtos gerados pela corrosão diminuem a velocidade de

transferência de calor em um sistema de resfriamento)

Algumas destas perdas indiretas podem custar mais que a diferença de preço entre um

material que teria uma performance satisfatória e outro que não. Portanto é importante

considerar o potencial de perdas indiretas devido a corrosão quando for feita a seleção do

material a ser aplicado.

Corrosão também constitui um significativo risco de segurança quando a falha ocorre

em partes críticas de um meio de transporte.

Além dos aspectos econômicos e segurança, corrosão é importante do ponto de vista

de conservação de recursos de materiais.

O que é corrosão ?

Corrosão é um processo natural e resulta da inerente tendência dos metais reverterem

para sua forma mais estável normalmente óxidos. A maioria dos metais são encontrados na

natureza na forma de compostos estáveis como óxidos, sulfetos, silicatos etc. . denominados

minérios. Durante o processo de extração e refino, é adicionada uma quantidade de energia ao

minério para extrair o metal ou metais nele contido. É esta mesma energia que possibilita o

aparecimento de forças capazes de reverter o metal à sua forma primitiva de composto mais

estável.

Pode-se também visualizar a corrosão como sendo um processo eletroquímico. Para

que um metal cumpra a sua tendência de voltar a sua forma de composto mais estável deverão

existir algumas condições mostradas na figura abaixo.

Célula Eletrolítica

Alguns conceitos básicos para uma boa compreensão do fenômeno:

Anodo: O polo positivo de um sistema eletrolítico.

Catodo: O polo negativo de um sistema eletrolítico.

Série Galvânica: Uma lista de metais ou ligas classificados na ordem de sua resistência a

corrosão.

Exemplo de uma série Galvânica:

METAL

VOLT

Magnésio comercialmete puro

-1.75

Magnésio comercialmete puro

-1.75

Liga de Magnésio (6% Al, 3% Zn, 0.15% -1.60

Mn)

Zinco

-1.10

Liga de Alumínio ( 5% Zn )

-1.05

Alumínio comercialmente puro

-0.80

Aço doce ( limpo e lustroso )

-0.5 à 0.80

Aço doce (enferrujado)

-0.4 à 0.55

Ferro Fundido Branco

-050

Chumbo

-050

Aço comum inserido no concreto

-0.20

Cobre, latão, Bronze

-020

Aço comum com carepa de laminação.

-0.20

Potenciais típicos observados em solos neutros e água, medidos em relação a um eletrodo de

sulfato de cobre como referência.

Eletrólito: Uma substância que quando dissolvida em água separa-se em um ou mais ions

podendo portanto conduzir corrente elétrica.

Acidez (PH): Um número que varia de 1 à 14 e mede a acidez ou basicidade de um eletrólito,

sendo que:

PH

MEIO

1à7

Ácido

7

Neutro

7 à 14

Alcalino

Passividade: Quando um material sofre a ação corrosiva o produto desta corrosão é uma fina

camada que poderá protegê-lo do efeito corrosivo. Exemplo: Uma chapa de alumínio ao

entrar em contato com a atmosfera é recoberta com uma fina camada de alumina (Al2O3)

extremamente aderente e alta resistência à corrosão que irá posteriormente protege-la da

corrosão atmosférica. Embora o alumínio seja menos nobre que o ferro (aço carbono) segundo

a fila de tensões eletrolíticas ele resiste mais as condições corrosivas que o ferro (aço carbono)

graças à camada passivadora do Óxido de Alumínio.

A excelente resistência à corrosão de um aço inoxidável depende da formação e

manutenção de um invisível filme de óxidos complexos chamados Óxidos Passivadores.

O conceito de Passividade apresenta a mais alta importância no entendimento e combate à

corrosão.

Certas condições deverão existir para que uma célula eletrolítica de corrosão possa

funcionar:

Deve haver um anodo e um catodo.;

Deve haver uma diferença de potencial entre o anodo e o catodo;

Deve haver um caminho elétrico conectando o anodo ao catodo;

O anodo e o catodo devem estar imersos em um líquido condutor denominado

eletrólito.

A força matriz que ativa uma célula é a diferença de potencial ou voltagem entre o anodo

e o catodo. Uma vez estabelecidas as condições elétricas mostradas na figura é inevitável o

início da corrosão.

Principais Formas de Corrosão

Corrosão Uniforme Geral: Ataque corrosivo caracterizado por uma diminuição da

espessura do material devido uma perda regular de metal da superfície corroída.

Atmosférica: Corrosão ou degradação do material quando exposto ao ar e seus

poluentes principalmente em atmosferas úmidas. Ex. Estrutura metálica de aço

abandonada, caixa d’agua, pontes metálica, etc.

Galvânica: Corrosão que ocorre quando metais ou ligas com potenciais eletroquímicos diferentes são acoplados um ao outro e entre eles houver um eletrólito ( meio

ambiente ácido). Ex. corrosão do parafuso de ferro na antena de TV que é fabricada de

alumínio.

Corrente de Fuga: Corrosão causada por fuga de corrente elétrica contínua devido a

um aterramento elétrico mal executado.

Biológica Geral: Corrosão microbiológica refere-se a corrosão e perda de metal

causada por microorganismos. É caracterizada por pequenas colônias dispersas. Ex.

corrosão da hélice de barcos quando microorganismos a ela se agregam liberando ou

absorvendo oxigênio. Este fenômeno é particularmente observado em indústrias de

conservas alimentícias.

Sais Fundidos: Corrosão de metais devido a ação de vapores de sais fundidos. Ex.

Instalações de tratamento térmico de metais onde o aquecimento e feito através de sais

fundidos.

Metais Líquidos: Degradação corrosiva de metais em presença de certos metais

líquidos como mercúrio, zinco, chumbo e cádmio. Esta ação corrosiva pode provocar:

dissolução química metal/metal (amalgamação), fragilização e quebra.

Alta Temperatura : Corrosão pela reação de metais expostos a agentes oxidantes a

altas temperaturas provocando: Oxidação, Sulfetação, Carbonização e outras formas

menos comuns. Ex. metais ou ligas quando aquecidos a partir de um combustível

contaminado por exemplo, com enxofre ou descontrole de chamas, ora oxidante ora

redutora.

Corrosão Localizada

Toda ou a maioria da perda metálica ocorre em discretas áreas.

Filiforme: Ocorre em superfícies pintadas com um delgado filme de tinta base

orgânica, tipicamente 0.1mm de espessura, caracterizado pela aparência de finos

filamentos em direções semi-aleatórias de uma ou mais fontes.

Fissura: Corrosão que ocorre em trincas, estreitas aberturas ou espaços metal/metal ou

não-metal/metal.

Corrosão por Pontos: Corrosão extremamente localizada caracterizada por

aparecimento de pequenas depressões sobre a superfície metálica. A corrosão por

pontos é observada sobre superfícies com pouca ou nenhuma corrosão generalizada.

Ocorre como um processo de dissolução anódica onde a perda metálica é exacerbada

pela presença de um pequeno anodo e um grande catodo. Elementos químicos em

pequena proporção agindo como anodo.

Microbiológica localizada: Corrosão que ocorre quando organismos biológicos são a

única causa ou fator de aceleração na corrosão localizada.

Corrosão Devido a Fatores Metalúrgicos

Formas de ataque onde a metalurgia exerce uma significante influência:

Intergranular: Corrosão que ocorre quando a velocidade de corrosão das áreas de

contorno de grãos (metalúrgicos) de uma liga excede àquela do interior do grão. Êste

fenômeno ocasiona a migração de elementos em direção aos contornos de grãos e o

conseqüente empobrecimento da matriz metalúrgica.

Deslocamento: Uma forma de corrosão caracterizada pela remoção preferencial de um

dos componente de liga deixando para traz uma estrutura residual alterada.

Fatores que Potencializam a Ação Degradante da Corrosão

Degradação assistida mecanicamente: Formas de ataque onde a velocidade, abrasão,

hidrodinâmica são as maiores influências, ora atacando o material ora removendo a

camada de passivação:

Erosão: Remoção do material superficial pela ação de vários impactos de partículas

sólidas ou líquidas.

Fricção: Atrito entre duas superfícies metálicas ou não.

Cavitação: O fenômeno cavitação ocorre e, áreas com altas velocidades de fluxos e

rápidas mudanças de pressões. Isto causa colapso de bolhas de gás ou vapor

projetando forças poderosas na superfície metálica removendo a camada de

passivação e desta forma potencializando a corrosão.

Fadiga: É o resultado de ações combinadas de tensões cíclicas.

Ruptura Induzida Pelo Meio Ambiente: Formas de falhas que são produzidas em

materiais com tensões residuais.

Trincas sob tensão: Propagação de trinca devido a uma tensão aplicada.

Injúria pelo hidrogênio: Residual no interior do metal poderá crescer se o metal for

submetido a tensões.

Métodos preventivos de combate à corrosão:

Mudanças de Materiais: Completa ou parcial mudança dos materiais até então usados.

Mudança de Meio Ambiente: Uma completa mudança do meio ambiente ou uma

parcial alteração pela modificação do pH etc.

Camada de filmes: Aplicações de camadas de tinta orgânica ou eletro-deposição.

Técnicas Eletroquímicas: Tintas consumíveis, proteção catódica ou anódica etc.

Projeto: Prever maior tolerância em função de uma corrosão geral e controle de

fatores como temperatura, velocidade etc.

Proteção contra corrosão

Algumas soluções reduzem ou mesmo eliminam a velocidade da corrosão, entre elas

podemos sugerir a utilização de aços resistentes à corrosão atmosférica, aplicação de

zincagem e pintura.

AÇOS RESISTENTES À CORROSÃO ATMOSFÉRICA

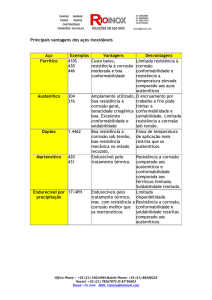

1 - Aços Inoxidáveis - são obtidos pela adição de níquel e cromo, porém seu uso é restrito em

edificações.

2 - Aços Patináveis ou Aclimáveis (CORTEN) - são obtidos pela adição de cobre e cromo.

Algumas siderúrgicas adicionam níquel, vanádio e nióbio. São encontrados na forma de

chapas, bobinas e perfis laminados. Apresentam resistência à corrosão atmosférica até oito

vezes maior que os aços-carbono comuns; resistência mecânica na faixa de 500Mpa e boa

soldabilidade.

A sua utilização não exige revestimento contra corrosão, devido a formação da

“pátina” (camada de óxido compacta e aderente) em contato com a atmosfera. O tempo

necessário para a sua completa formação varia em média de 2 a 3 anos conforme a exposição

do aço, ou pré-tratamento em usina para acelerar o processo.

Estudos verificam que os aços apresentam bom desempenho em atmosferas industriais

não muito agressivas. Em atmosferas industriais altamente corrosivas seu desempenho é bem

menor, porém superior à do aço-carbono. Em atmosferas marinhas, as perdas por corrosão são

maiores do que em atmosferas industriais, sendo recomendado a utilização de revestimento.

Cuidados na utilização dos aços patináveis sem revestimento

Devem ser removidos resíduos de óleo e graxa, respingos de solda, argamassa e

concreto, bem como a carepa de laminação;

Devem receber pintura nas regiões de estagnação que possam reter resíduos ou água;

Regiões sobrepostas, frestas, articulação e juntas de expansão devem ser protegidas do

acúmulo de resíduos sólidos e umidade.

Materiais adjacentes aos perfis expostos à ação da chuva devem ser protegidas nos

primeiros anos devido a dissolução de óxido provocada;

Acompanhamento periódico da camada de pátina, pois caso não ocorra a formação, a

aplicação de uma pintura de proteção torna-se necessária.

Os aços patináveis com revestimento devem receber pintura, os aços patináveis

utilizados em locais onde as condições climáticas não permitam o desenvolvimento da

pátina protetora, quando expostas à atmosfera industrial altamente agressiva,

atmosfera marinha severa, regiões submersa e locais onde não ocorram ciclos

alternados de molhagem e secagem, ou quando for uma necessidade imposta no

projeto arquitetônico.

Os aços patináveis apresentam boa aderência ao revestimento com desempenho duas

vezes maior que o aço-carbono comum.

ZINCAGEM

O processo de corrosão dos metais está diretamente relacionado com o potencial de

oxidação de eletrodo, que remove os elétrons do ferro formando cátions Fe++, quanto mais

positivo for o potencial de oxidação, mais reativo é o metal.

A proteção pelo uso de zinco consiste em combinar o zinco com o ferro, resultando no

zinco como anodo e o ferro como cátodo, prevenindo assim a corrosão do ferro, uma vez que

o zinco atua como uma barreira protetora evitando a entrada de água e ar atmosférico, além de

sofrer corrosão antes do ferro.

Este tratamento garante à peça uma maior durabilidade, já que a corrosão do zinco é

de 10 a 50 vezes menor que no aço em área industriais e rurais, e de 50 a 350 vezes em áreas

marinhas.

GALVANIZAÇÃO

A galvanização é o processo de zincagem por imersão a quente, que consiste na

imersão da peça em um recipiente com zinco fundido a 460°C.

O zinco adere à superfície do aço através da formação de uma camada de liga Fe-Zn,

sobre a qual deposita-se uma camada de zinco pura de espessura correspondente a

agressividade do meio a qual a peça será submetida.

Para garantir uma proteção ainda maior contra a corrosão costuma-se aplicar tintas

sobre as superfícies zincadas.

PINTURA

A proteção contra corrosão através de pintura consiste em criar uma barreira

impermeável protetora na superfície exposta do aço através de aplicação de esmaltes,

vernizes, tintas e plásticos, obedecendo as seguintes etapas:

a) Limpeza da superfície: pode ser feita através de escovamento, aplicação de solventes e

jateamento.

b) Aplicação de primer: garante aderência a camada subseqüente.

c) Camada intermediária: fornece espessura ao sistema.

d) Camada final: atua como barreira protetora, além da finalidade estética.

AÇOS - LIGA

Com a adição de cobre, cromo, silício, fósforo e níquel são obtidos aços de baixa liga

que se caracterizam pela formação de uma película aderente que impede a corrosão, podendo

ser empregado sem pintura com restrições em atmosfera marítimas.

Para diminuir o processo de corrosão do aço sob a água ou atmosfera marítima,

utiliza-se uma percentagem de 0.1 a 0.2% de cobre.

Para estruturas aparentes deve-se tomar cuidado, uma vez que na primeira fase de

corrosão os produtos resultantes do processo podem manchar outros elementos estruturais.

PROTEÇÃO CONTRA INCÊNDIO

O aço quando atacado pelo fogo apresenta resistência reduzida e uma redução brusca

do seu estado limite de escoamento a partir de 400°C, atingindo valores críticos em

temperaturas em torno de 550°C.

Quando recebem proteção adequada para o tempo de duração do fogo, as estruturas

metálicas recuperam suas propriedades após cessado a ação do fogo, além das suas funções

estáticas.

Na proteção contra incêndio são utilizados alguns materiais como a vermiculita, o

gesso e o amianto.

A aplicação do amianto consiste na utilização de um equipamento especial que projeta

uma polpa de fibras (amianto) que se adere perfeitamente à superfície onde é aplicado.

A porosidade decorrente do método de aplicação, aliada às propriedades do amianto,

torna este material um dos mais eficientes contra o fogo.

Outro material inorgânico também bastante empregado como isolante térmico é a

vermiculita, devido a sua baixa condutibilidade térmica.

A vermiculita sob a forma de placas, ou como argamassa com cimento, cal e água.

Também empregado sob a forma de argamassa ou placas, temos o gesso armado com fibra,

que é bastante utilizado em forros para proteção do vigamento e da laje.