Anais do 44º Congresso Brasileiro de Cerâmica

11101

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

OBTENÇÃO E CARACTERIZAÇÃO DE PÓS DE LiNbO3

G.L. Morelli e M.R. Morelli

Universidade Federal de São Carlos - Departamento de Engenharia de Materiais

Via Washington Luiz, Km 235 - CEP: 13.565-905 – São Carlos – SP – Brasil

Email: [email protected]

RESUMO

Este trabalho teve como objetivo a preparação e caracterização de pós de niobato de

lítio (LiNbO3) devido às interessantes propriedades ópticas, piezoelétricas e

ferroelétricas que essa fase cerâmica apresenta. A sua síntese tem sido estudada

principalmente através de técnicas de preparação de filmes finos. Contudo, neste

estudo preparou-se pós de niobato de lítio através de três métodos: i) reação de

combustão, ii) mistura convencional de óxidos modificada e iii) fusão dos óxidos

precursores dos íons de interesse. Os pós foram caracterizados através de

difratometria de raios-X (formação de fases), microscopia eletrônica de varredura

(morfologia de partículas) e sedimentação (distribuição de tamanho de partículas). Os

resultados mostraram que os pós preparados pelas três técnicas promoveram a

formação exclusiva da fase de interesse (LiNbO3), sem a presença de fases

secundárias. No entanto, os pós produzidos pela reação de combustão apresentaram

maior uniformidade e fácil desaglomeração comparados aos pós produzidos pelos

outros métodos.

Palavras-chaves: LiNbO3, síntese de pós, reação de combustão.

11102

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

INTRODUÇÃO

Niobato de lítio (LiNbO3), devido às suas excelentes propriedades ópticas,

piezoelétricas e piroelétricas é um cristal ferroelétrico bem conhecido e tem sido

estudado para várias aplicações.

Freqüentemente muitos equipamentos como: SAW (ondas acústicas superficiais),

transformadores de alta freqüência e alta temperatura, detectores infravermelhos,

moduladores “laser”, multiplicadores de freqüência “laser”, osciladores de parâmetro

ópticos, entre outros; estão sendo fabricados utilizando-se LiNbO3. Somente para

aplicação de SAW em televisores, várias toneladas de monocristais de niobato de lítio

são requisitados todos os anos (1).

Niobato de lítio é um cristal incolor ou amarelo com ponto de fusão de

aproximadamente 1240°C

(2)

e uma densidade de 4,64 g/cm 3

(1).

O crescimento de

monocristais de niobato de lítio é uma aplicação importante desse composto que pode

ocorrer no ar ou em uma atmosfera com oxigênio pela técnica de Czochralski (1); além

dessa, outra grande aplicação é a preparação de filmes finos de LiNbO 3.

Esses filmes são fabricados por diversas técnicas como: Sol-Gel

Deposição por Laser Pulsado

(6), (7), (8),

(3), (4), (5),

“Sputtering” por Rádio Freqüência

Deposição Química de Vapor Organometálico (MOCVD)

(11), (12),

(9), (10),

Epitaxia de Fase

Líquida (LPE) (13); para aplicações elétricas e ópticas.

Devido a sua baixa perda acústica, cristais de niobato de lítio são adequados

para propagação de ondas ultra-sônicas usadas em aplicações de microondas

acústicas. A velocidade do som é grande nesse cristal: 7430 m/s para ondas

longitudinais e 3720 m/s para ondas transversais.

No campo óptico encontram-se, também, grandes aplicações de niobato de lítio.

Esse cristal possui um bom efeito eletro-óptico linear, foto-elástico e óptico não-linear.

Devido ao seu grande coeficiente eletro-óptico e ao fato de que cristais grandes e de

alta qualidade óptica podem ser facilmente obtidos, LiNbO 3 tem sido muito utilizado em

moduladores eletro-ópticos EO.

Devido ao rápido desenvolvimento de circuitos integrados ópticos, filmes finos

ferroelétricos de LiNbO3 estão sob estudo intensivo para obter compatibilidade com os

circuitos.

Anais do 44º Congresso Brasileiro de Cerâmica

11103

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Nesse trabalho, para preparação de pós de niobato de lítio, foram utilizados 3

métodos: reação de combustão, mistura convencional de óxidos modificada e fusão

dos óxidos precursores dos íons de interesse.

Atualmente, síntese por combustão como um processo preparatório de pós de

óxidos de multicomponentes cerâmicos, finos e não aglomerados, sem decomposição

ou calcinação intermediárias, tem atraído muita atenção

(14), (15), (16), (17), (18), (19).

Esse método consiste em uma reação rápida, exotérmica e auto-sustentável.

Uma das principais vantagens é que o calor necessário para sustentar a reação

provem da própria reação, não é preciso uma fonte externa de calor.

Resumidamente, a técnica de síntese de combustão consiste em misturar uma

solução aquosa saturada dos sais metálicos desejados, e um combustível orgânico

adequado para que a reação ocorra. Então, uma reação de combustão autosustentável e rápida se desenvolve, resultando em pó de óxido fino, seco e usualmente

cristalino.

Para produzir um óxido misto, uma mistura contendo os íons metálicos

desejados, na forma de, primeiramente, sais de nitratos dissolvidos em água, e um

combustível como uréia, pode ser usado. Enquanto reações “redox” como essa são

exotérmicas por natureza, e geralmente levam a explosão se não forem controladas, a

combustão de nitratos com uréia usualmente ocorre como uma reação exotérmica,

auto-sustentável e sem explosão. A grande quantidade de gases formada resulta no

aparecimento de chama, a qual pode alcançar temperaturas superiores à 1000°C.

O combustível (uréia) é responsável pela ignição da mistura e a reação se

propaga em curto período de tempo (normalmente de 15 a 30 segundos para volumes

de 200 cm3 de solução) formando uma estrutura porosa e de fácil dispersão. Na

síntese de combustão, a energia liberada da reação exotérmica entre os nitratos e o

combustível, a qual é usualmente iniciada numa temperatura inferior à temperatura de

transição de fase, pode rapidamente aquecer o sistema até uma temperatura mais alta

e mantê-la por tempo suficiente, até mesmo na ausência de uma fonte externa de

calor, para a síntese ocorrer.

As bases da técnica de síntese de combustão vêm de conceitos termoquímicos

usados na química propulsora (propelentes)

(20).

A constituição de uma mistura de

óxidos e combustível é importante no campo de propulsores e explosivos por várias

razões, e o parâmetro usado para expressar isso claramente indica a importância da

Anais do 44º Congresso Brasileiro de Cerâmica

11104

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

estequiometria da mistura, isto é, se a mistura tem pouco, muito ou uma quantidade

estequiométrica de combustível.

Para uma mistura estequiométrica, a grandeza da composição total dos

elementos oxidantes e redutores está intimamente relacionada ao calor da reação,

calculado termodinamicamente dos calores de formação dos reagentes e produtos.

Comparada com processos cerâmicos convencionais, algumas das vantagens da

síntese por combustão são:

1) A geração de uma reação à alta temperatura que pode eliminar impurezas de

baixo ponto de ebulição e, portanto, gerar produtos de maior pureza;

2) A simples natureza da reação SHS elimina a necessidade de processos caros

e equipamentos sofisticados;

3) O pequeno tempo de reação exotérmica resulta em pouco manuseio e custos

de processo;

4) Os altos gradientes térmicos e rápida velocidade de resfriamento pode dar

origem a um novo estado de não equilíbrio ou a fases intermediárias;

5) Materiais inorgânicos podem ser sintetizados e transformados no produto final

em um só passo utilizando a energia química dos reagentes.

Essas vantagens têm instigado os pesquisadores à tornarem-se mais ativos na

exploração da síntese de combustão para produzir novos materiais com propriedades

especializadas como mecânica, elétrica, ópticas e química.

Nesse trabalho, devido justamente às vantagens acima da reação de combustão,

utilizou-se esse método para produção de pós de LiNbO3 e esse método foi

comparado com outros dois métodos (mistura convencional de óxidos modificada e

fusão dos óxidos precursores dos íons de interesse, Li1+ e Nb5+).

Para análise dos resultados obtidos utilizou-se das técnicas de difratometria de

raios-X, microscopia eletrônica de varredura e sedimentação de partículas (baseada na

Lei de Stokes).

MATERIAIS E MÉTODOS DE ANÁLISE

Os pós produzidos pela mistura convencional de óxidos modificada foram

preparados pela homogeneização e moagem de 0,34 moles de Li2CO3 (Synth) e 2,97

moles de Nb2O5 (CBMM) por 7 horas em meio alcoólico em moinho de bolas (jarro de

plástico com bolas de zircônia), secagem em estufa (110C/24 horas), e

11105

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

desaglomeração em almofariz de porcelana. A calcinação foi realizada em mufla a

950C, por 2 horas.

A metodologia para a síntese por fusão de óxidos consistiu basicamente na

homogeneização a seco de 0,17 moles de Li 2O (obtido pela decomposição térmica do

Li2CO3) e 0,17 moles de Nb2O5.

Levou-se ao forno elétrico de fusão de vidros, um cadinho de zirconita (100 ml de

volume) contendo a mistura de pós a uma temperatura de 1400C, por 30 minutos.

Verteu-se, resfriando-se bruscamente o fundido em um recipiente com água; os

fragmentos obtidos pela fusão foram secos a 110C.

A moagem do produto foi realizada por 6 horas em meio alcoólico em moinho de

bolas (jarro de plástico com bolas de zircônia), e secagem em estufa a 110C por

24 horas.

Para preparação do pó de LiNbO3 através da síntese de combustão, de

acordo com os princípios da química propulsora [20], reagiu-se em uma

solução aquosa, nitrato de lítio - LiNO3 (Merck), complexo amoniacal de nióbio NH4H2[NbO(C2O4)3].3H2O

(CBMM)

e

uréia

-

CO(NH2)2

(Synth)

na

relação

estequiométrica dos íons metálicos que compõem a fase LiNbO 3, tal que, para 1 mol

de niobato de lítio com 1 mol de complexo amoniacal de nióbio, foram utilizados

0,67 moles de uréia.

A solução foi aquecida em um cadinho de sílica vítrea (200 ml de volume), em

uma placa de aquecimento, sendo constantemente agitada com a ajuda de um bastão

de vidro, até 300°C.

Com o início da ebulição, a solução (bastante viscosa) foi transferida para

uma mufla pré-aquecida à 900°C onde a reação ocorreu em aproximadamente

30 segundos.

Todos os pós foram caracterizados quanto à formação de fases por difratometria

de raios-X em difratômetro Siemens, modelo D5000 (Cu K - filtro de Ni), quanto à

morfologia das partículas por microscopia eletrônica de varredura (Leica, modelo

Stereoscan, 20 kV, recobrimento de Au) e analisados segundo a distribuição de

tamanho partícula (técnica baseada na sedimentação de partículas - Lei de Stokes),

em equipamento Sedigraph 5000D da Micromeritics.

RESULTADOS E DISCUSSÃO

11106

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

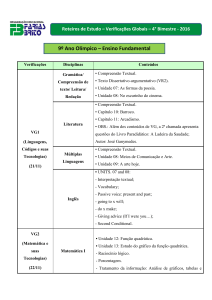

Os resultados obtidos da caracterização por difratometria de raios-X dos pós

preparados por reação de combustão, por mistura convencional de óxidos modificada

e por fusão dos óxidos precursores dos íons de interesse são apresentados na

Figura 1.

Pelas curvas de difração de raios-X pôde-se observar que todas as formas

adotadas para a obtenção dos pós promoveram a formação exclusiva de LiNbO 3, sem

a presença de fases concorrentes secundárias indesejáveis, como LiNb 3O8 ou

Li3NbO4.

Observou-se também a ausência de picos característicos de reagentes que

eventualmente não teriam reagido, o que demonstra que as reações foram completas.

O pico assinalado no difratograma do pó obtido por fusão de óxidos, e que não se

refere aos esperados para o niobato de lítio, deve-se possivelmente à fase Bi2SiO5,

que poderia ter sido formada pela reação do fundido com o material do cadinho

refratário de silicato de zircônia.

+

+

Intensidade

Reação

de

Combustão

+

+

+

+

+ +

+

+

+ LiNbO3

+

+

+ + +

Convencional

Modificada

*

Fusão

10

* Bi2SiO5

20

30

40

2 (graus)

50

60

70

Anais do 44º Congresso Brasileiro de Cerâmica

11107

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Figura 1: Curvas de raios-X de pós obtidos por reação de combustão (como

preparado), mistura convencional de óxidos modificada (após calcinação a 900C por 2

horas) e fusão dos óxidos precursores dos íons de interesse.

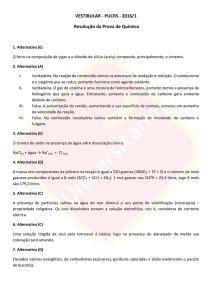

Análises de distribuição do tamanho de partículas para os pós obtidos pelos três

processos são apresentados na Figura 2.

Analisando-se as curvas observa-se que o tamanho médio das partículas é da

mesma ordem de grandeza para a reação de combustão e mistura convencional de

óxidos modificada. Deve-se salientar, no entanto, que os pós produzidos pela mistura

modificada sofreram desaglomeração prévia em almofariz (após secagem e antes do

ultra-som), o que não ocorreu com os pós da reação de combustão que somente

sofreram dispersão por ultra-som. Fossem esses pós de combustão submetidos

também à desaglomeração em almofariz, provavelmente apresentariam um tamanho

de partícula menor.

100

LiNbO3: reação de combustão: = 8,8 m

LiNbO3: mistura modificada: = 7,2 m

LiNbO3: fusão: = 15,0 m

90

Massa Cumulativa (%)

80

70

60

50

40

30

20

10

0

100

10

1

Diâmetro Esférico Equivalente (m)

0,1

11108

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Figura 2: Distribuição do tamanho de partículas para os pós obtidos por: i) reação de

combustão, ii) mistura convencional de óxidos modificada e iii) fusão dos óxidos

precursores dos íons de interesse.

Em relação aos pós preparados pela fusão de óxidos, nota-se um tamanho médio

de partículas superior aos tamanhos obtidos pelas demais técnicas utilizadas para

preparação dos pós de LiNbO3, e uma curva mais larga, o que representa uma maior

heterogeneidade de tamanhos.

Essas características possivelmente estão associadas ao tipo de processo, que

envolve o resfriamento brusco do fundido, seguido por moagem em moinho de bolas.

Nesse caso, os fragmentos do fundido apresentaram um aspecto semelhante ao de

“fritas” para elaboração de vidrados, apesar da característica cristalina.

Os aspectos morfológicos dos pós obtidos através das três diferentes técnicas de

preparação de pós são apresentados nas micrografias das Figuras 3, 4 e 5.

600 nm

Figura 3: Micrografia obtida por microscopia eletrônica de varredura dos pós de LiNbO 3

(como preparados) obtidos por reação de combustão.

Anais do 44º Congresso Brasileiro de Cerâmica

11109

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Na Figura 3 é mostrado o caráter de “flocos” porosos dos pós obtidos por reação

de combustão e a uniformidade do tamanho e da geometria das partículas. No entanto,

a aglomeração das partículas ocorreu, apesar da grande quantidade de gases que são

gerados durante a reação (decomposição dos sais e uréia para a oxidação dos íons

metálicos), responsáveis pela característica porosa dos aglomerados do pó. Este tipo

de estrutura porosa favorece a desaglomeração das partículas do pó através de meios

mecânicos.

11110

Anais do 44º Congresso Brasileiro de Cerâmica

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

600 nm

Figura 4: Micrografia obtida por microscopia eletrônica de varredura dos pós de LiNbO 3

(como preparados) obtidos por mistura convencional de óxidos modificada.

As micrografias apresentadas na Figura 4, referentes à mistura convencional

modificada mostram que o processo levou à formação de agregados densos, cuja

dispersão em almofariz resultou em heterogeneidade de tamanho de partículas

(agregados), além de não uniformidade na morfologia.

600 nm

Figura 5: Micrografia obtida por microscopia eletrônica de varredura dos pós de LiNbO 3

(como preparados) obtidos por fusão de óxidos.

Anais do 44º Congresso Brasileiro de Cerâmica

11111

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

Ressalta-se na Figura 5 que no caso da preparação de LiNbO 3 pelo processo de

fusão de óxidos existe uma heterogeneidade bastante acentuada da morfologia e

tamanho de partículas (distribuição larga), com aglomerados densos.

CONCLUSÕES

Os pós obtidos pela reação de combustão, mistura convencional modificada e

fusão, promoveram a formação exclusiva da fase de interesse (LiNbO3), sem a

presença de compostos secundários. Os resultados obtidos pelas curvas de difração

de raios-X também não indicaram a presença de reagentes em seu estado inicial,

demonstrando-se assim que as reações foram completas.

Os pós de LiNbO3 puderam ser preparados em uma única etapa através da

reação de combustão apresentando características de fácil desaglomeração, enquanto

que os pós de obtidos pela mistura convencional modificada e fusão necessitaram de

várias etapas de processamento, tais como: mistura, secagem, calcinação,

desaglomeração.

AGRADECIMENTOS

Os autores agradecem à FAPESP pelo auxílio através de Bolsa de Iniciação

Científica - Processo n.º 99/02064-7.

REFERÊNCIAS BIBLIOGRÁFICAS

1.

X. U., Y. Ferroelectric Materials and their Applications. North Holland - Elsevier

Science Publishers, Amsterdan, 1991, 391p.

2.

J. R. Carruthers, G. E. Peterson and M. Grasso, Journal Appl. Phys. 42, 1846

(1971).

3.

C. C. Hsueh, M. L. Mecartney, “Microstructural development and electrical

properties of sol-gel prepared lead zirconate titanate thin fims”, J. Mater. Res.,

6, 10, (1991), p. 2208-2217.

4.

M. N. Kamalasanan, N. Deepak Kumar, S. Chandra, “Structural, optical and

dielectric properties of sol-gel derived SrTiO3 thin films”, J. Appl. Phys., 74, 1,

(1993), p. 679-686.

Anais do 44º Congresso Brasileiro de Cerâmica

11112

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

5.

K. Nashimoto, M. J. Cima, “Epitaxial LiNbO3 thin films prepared by a sol-gel

process”, Materials Letters, 10, 7-8, (1991), p. 348-354.

6.

D. Roy, S. B. Krupanidhi, J. P. Dougherty, “Excimer laser ablated lead zirconate

titanate thin films”, J. Appl. Phys., 69, 11, (1991), p. 7930-7932.

7.

G. Mohan Rao, S. B. Krupanidhi, “Study of electrical properties of pulsed

excimer laser deposited strontium titanate films”, J. Appl. Phys., 75, 5, (1994) p.

2604-2611.

8.

P. Aubert, G. Garry, R. Bisaro, J. Garcia Lopez, “Structural properties of LiNbO3

thin films grown by the pulsed laser deposition technique”, Applied Surface

Science, 86, (1995), p. 144-148.

9.

B. A. Tutle, J. A. Voigt, D. C. Goodnow, D. L. Lamppa, T. J. Headley, M. O.

Eataugh, G. Zender, R. D. Nasby, S. M. Rodgers. “Highly Oriented Chemically

Prepared Pb (Zr, Ti) O3 Thin Films”, J. Amer. Ceram. Soc., 76, 6, (1993), p.

1537-1544.

10. M. Shimizu, Y. Furushima, T. Nishida, T. Shiosaki, “Preparation and optical

waveguide properties of LiNbO3 thin films by RF Magnetron Sputtering”, Jpn. J.

Appl. Phys., 32, part 1, n° 9B, (1993), p. 4111-4114.

11. T. Kimura, H. Yamauchi, H. Machida, H. Kokubun, M. Yamada, “Synthesis of

novel Sr sources for Metalorganic Chemical Vapor deposition of SrTiO3”, Jpn. J.

Appl. Phys., 33, part 1, n° 9B, (1994), p. 5119-5124.

12. Z. Lu, R. Hiskes, S.A. Dicarolis, R.K. Route, R.S. Feigelson, J.E. Fouquet.,

“Epitaxial LiNbO3 thin films on sapphire substrates grown by solid source

MOCVD”, J. Mater. Res., 9, 9, (1994), p. 2258-2263.

13. A. Yamada, H. Tamada, M. Saitoh, “Liquid phase epitaxial growth of LiNbO 3 thin

film using Li2O-B2O3 flux system”, Journal of Crystal Growth, 132, (1993), p. 4860.

14. S. S. Manoharan and K. C. Patil, J. Am. Ceram. Soc., 75, 4, 1012 (1992).

15. M. A. Sekar and K. C. Patil, J. Mater. Chem., 2, 7, 739 (1992).

16. R. G. Chandran and K. C. Patil, Mater. Res. Bull., 27, 147 (1992).

17. P. Ravindranathan, S. Komameni and R. Roy, Journal Mater. Sci. Lett., 12, 369

(1993).

18. N. A. Dhas and K. C. Patil, Ceram. Inter., 20, 57 (1994).

19. Y. Zhang and G. C. Stangle, J. Mater. Res., 9, 8, 1997 (1994).

Anais do 44º Congresso Brasileiro de Cerâmica

11113

31 de maio a 4 de junho de 2000 - São Pedro – S.P.

20. S. R. Jain, K. C. Adiga and V. R. Pai Vemeker, Combustion and Flame 40, 71

(1981).

OBTAINMENT AND CHARACTERIZATION OF LiNbO3 POWDERS

ABSTRACT

This work was based in the preparation and characterisation of lithium niobate (LiNbO 3)

powders since this ceramic phase has interesting optics, piezoelectric and ferroelectric

properties. Its synthesis had been studied through techniques of preparation of thin

films. However, lithium niobate powders were prepared by three methods in this study:

i) combustion reaction, ii) conventional mixing of oxides modified and iii) fusion of the

precursors oxides of the interested ions. The powders were characterised through Xray diffraction (phase formation), SEM (particles morphology) and sedimentation

(particles size distribution). The results showed that powders prepared by 3 techniques

promoted the formation of only the interesting phase (LiNbO3), without secondary

phases. However, the powders resulted from combustion reaction were more uniformity

and easily disagglomerated in comparison of the powders resulted from the others two

methods.

Key words: LiNbO3, powder synthesis, combustion reaction.