Proteção contra a corrosão

I

Referências

Livros: –Gentil, Vicente. Corrosão– LTC – Livros Técnicos e

Científicos Editora S.A. 3a edição 1996

Van Vlack, Lawrence H. Princípios de Ciência dos

Materiais. Editora Edgard Blucher Ltda. São Paulo

Site:http://www.abraco.org.br/corros16.htm

1

PROTEÇÃO CONTRA A

CORROSÃO

•

•

Métodos que se fundamentam na modificação do meio corrosivo:

Deaeração

Purificação ou diminuição da umidade do ar

Emprego de inibidores

Métodos que se fundamentam em revestimentos protetores:

Revestimentos com produtos da própria reação ( tratamento químico ou eletroquímico)

Revestimentos metálicos

Revestimento orgânicos ( tintas, resinas)

Revestimentos inorgânicos (esmalte, cimentos)

•

Métodos que se fundamentam na modificação do processo:

Proteção catódica com ânodos de sacrifício

Proteção catódica com tensões elétricas impostas

• Métodos Baseados na modificação do metal:

Pelo aumento da pureza

Pela adição de elementos de liga.

Pelo tratamento térmico

2

Prof. Isaias Masiero

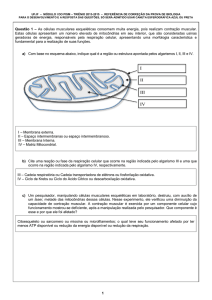

Taxa de corrosão do ferro e de algumas

de suas ligas

Tempo de exposição de 1 ano e os valores representam a perda

em g/dm2

Material

Água potável

NaCl 3%

H2SO4 0,5%

Ferro Puro

8,8

5,2

1,2

Ferro Forjado

8,7

6,4

7,1

Ferro Fundido

8,8

6,8

20,5

Aço-carbono

9,0

7,3

3,6

3

Modificação do meio corrosivo

Deaeração da água ou solução neutra

Métodos químicos - adicionando substâncias que consomem O2 sem

modificar o pH.

Métodos físicos - que podem ser por abaixamento da pressão, aumento

da temperatura ou borbulhamento de gases inertes.

Método baseado em inibidores - adição de substâncias capazes de

reduzir notadamente a velocidade das reações anódicas e catódicas.

O princípio deste método de adição de inibidores consiste em fazer precipitar

um composto insolúvel sobre pontos mais favoráveis de ocorrer a corrosão,

bloqueando assim, a difusão do O2 em direção ao metal .

ex.: Fe Fe +2 +2OH- Fe(OH)2 insolúvel. É necessário que o composto

insolúvel precipite exatamente sobre os pontos da superfície metálica onde tem

origem o fenômeno, de modo a bloquear a reação anódica.

Prof. Isaias Masiero

4

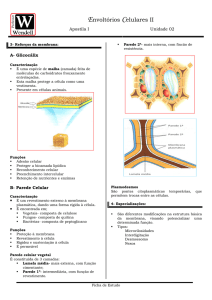

Revestimentos com produtos de reação

• Definição: São revestimentos anti corrosivos inorgânicos obtidos por

reação entre substrato e o meio.

• Destacam-se: Anodização, cromatização e fosfatização.

• Anodização – produção de uma camada protetora de óxido de camada

controlada, com aspecto transparente e portanto permite manter o aspecto

original do metal. O fluxograma abaixo mostra as principais fases do

processo de anodização.

Polimento

Lavagem

Prof. Isaias Masiero

Limpeza

Decapagem

ácida

Desengraxe

Lavagem

Lavagem

Decapagem

alcalina c/NaOH

Anodização

5

Revestimentos com produtos de reação

• Anodização – Representação esquemática

+

Ânodo – peça a revestir

Cátodo de Pb

Tanque revestido de Pb

H2SO4 2H+ + SO42-

• Reações no ânodo (peça): 2H2O O2(g) + 4H+ + 4e• Reações no cátodo: 2H+ + 2e H2(g)

• O oxigênio gerado no cátodo reage com o alumínio segundo a

reação:

• 2Al + 3/2O2(g) Al2O3 (revestimiento protetivo)

Prof. Isaias Masiero

6

Revestimentos com produtos de reação

• Condições para a anodização do Alumínio

Eletrólito

Voltagem

(V)

Densidade de

corrente

(A/dm2)

Temperatura

(°C)

Tempo

(min)

Espessura (m)

Cor

Solução de

H2SO4: 1525%

6-24

1,3-1,5

20-30

30-60

20-30

Cinza-claro

Solução de ác.

crómico: 310%

40-50

0,3-0,5

40

40-50

7-10

Cinza-escuro

Solução de ác.

oxálico: 1-5%

65

1,3-1,5

25-35

30-40

20-30

Amarelada

Corrosão – Vicente Gentil

7

Revestimentos com produtos de reação –

corantes para alumínio anodizado

CORANTE

Ferro oxalato de amônio

COR

latão

Acetato de cobalto e

Permanganato de potássio

bronze

Nitrato de chumbo e

Permanganato de potássio

marrom

Sulfato de cobre e

Sulfito de amoníaco ((NH4)2SO3)

verde

Sulfato férrico e

Ferro cianeto de potássio (K4Fe2(CN)6

azul

8

Revestimentos com produtos de reação

• Cromatização – Obtenção de uma camada de óxido do metal tratado e metal

alcalino na forma de cromato duplo básico. O revestimento é obtido a partir de

solução de cromato e ácido crômico.

•

Este revestimento pode ser feito sobre metal ou sobre óxidos. Os cromatos são

usados para revestir vários metais não ferrosos, como: Al, Zn, Cd, Mg e também

pode ser aplicados sobre peças revestidas por óxidos anodizados ou fosfatizados.

•

Processo - a peça é imersa rapidamente em uma cuba com solução contendo

cromo hexavalente, ácido inorgânico e ativadores, tais como sulfatos, nitratos,

cloretos, fosfatos ou acetatos. Os ativadores eliminam a passivação do metal

facilitando o ataque do ácido. Na imersão o ácido ataca o metal, com uma

conseqüente elevação do pH junto a superfície da peça; ao mesmo tempo o

hidrogênio nascente reduz o Cr hexavalente para o estado trivalente e ao atingir

um certo pH crítico há precipitação dos íons cromo VI e III na superfície

metálica formando uma camada aderente e praticamente sem poros.

Corrosão – Vicente Gentil

9

Revestimentos com produtos de reação

•

Cromatização – As provaveis reações são:

•

•

•

M Mn+ + ne

nH+ + ne n/2 H2

HCr2O7- + 3H2 2CR(OH)3 + OH-

•

•

•

Com a elevação do pH tem-se:

HCr2O7- + H2O 2CrO42- + 3H+

2Cr(OH)3 + CrO42- + 2H+ Cr(OH)3.Cr(OH)CrO4 + 2H2O

•

A proteção é proporcionada de uma parte, pela natureza física da camada não

porosa, que impede o contato do metal com o meio corrosivo e, por outro lado,

o cromo VI sendo moderadamente solúvel exerce sua ação inibidora nas

descontinuidades do revestimento. Pela composição do banho obtém-se

camadas com diferentes cores.

Corrosão – Vicente Gentil

10

Revestimentos com produtos de reação

• Fosfatização - é um processo de proteção de metais que consiste em

recobrir as peças metálicas com fosfatos neutros (PO4-3) e mono fosfatos

[H(PO4) -2], de zinco, manganês ou de ferro. Como os fosfatos desses

elementos são pouco solúveis em água, depositam-se sobre a superfície

metálica sob a forma de fina camada de cristais. A velocidade de deposição,

o retículo cristalino e a forma de revestimento dependem da nucleação e

crescimento dos cristais.

• As principais propriedades da película de fosfato são: baixa porosidade;

alto poder isolante, o qual impede a propagação de correntes galvânicas;

grande aderência superfície metálica; boa afinidade pelos óleos e vernizes;

baixo custo de aplicação entre outros. A deposição de cristais de fosfato

exige que as peças estejam perfeitamente limpas, isentas de óleos ou de

óxidos.

Prof. Isaias Masiero

11

Revestimentos com produtos de reação –

resistência do revestimento

Material

Saltspray (h)

Corpos de prova sem proteção

1/10

Corpos de prova fosfatizados

½

Corpos de prova niquelados

10-13

Corpos de prova cromados

23-24

Corpos de prova fosfatizados mais uma camada de

óleo parafínico

60

Corpos de prova recobertos com duas demãos de tinta

(Tinta sintética)

Corpos de prova fosfatizados e tintados com duas

demãos de tinta (Tinta sintética).

70

Mashu em : Gentil, v. Corrosão

>500

12

Revestimentos com produtos de reação –

Reações de fosfatização

•

•

Reações envolvidas no processo de fosfatização:

Reações genéricas:

A – M Mn+ + ne

C - nH+ + ne n/2H2

T - M + nH+ Mn+ + n/2H2

Para o ácido fosfórico tem-se: M + 2H3PO4 M(H2PO4)2 +H2

O fosfato formado desta maneira é chamado de fosfato primário (solúvel) mas

pode-se formar também fosfatos secundários e terciários (insolúveis), que se

depositam sobre a superfície metálica. Assim, tem-se os equilíbrios:

M(H2PO4)2 MHPO4 + H3PO4

e 3 MHPO4 M3(PO4)2 +H3PO4

Partindo-se de soluções contendo o fosfato primário e ácido fosfórico livre, tem-se

as seguinte reação:

3 M(H2PO4)2 + x H3PO4 + ( 4 + x)Fe M3(PO4)2 + (4+x) FePO4 + 3/2(4+x)H2

M= Zn, Ca, Mn, Fe, etc.

13

Revestimento Metálico

• Revestimentos anódico- Aqueles cujos revestimento são

de metais cujos potenciais de oxidação são maiores que o

metal base. Ex.: Al, Zn, Cd.

Se houver qualquer porosidade, descontinuidade ou falha

no revestimento, este protegerá anódicamente o metal base,

como uma espécie de ânodo de sacrifício.

Por exemplo, na chapa galvanizada (aço coberto de zinco)

uma falha no revestimento criará uma célula galvânica

entre o Zn e o Fe exposto nesta célula. O Zn é o ánodo e o

Fe é o cátodo. Assim, não ocorrerá ataque ao Fe até que o

Zn nas vizinhanças da fenda se consuma.

Prof. Isaias Masiero

14

Revestimento Metálico

• Revestimentos catódicos - Aplicação de metais mais

nobres que o metal base. Protegem o metal pela formação

de uma camada contínua e não porosa, isolando-o do meio

corrosivo, sendo esta camada imune ao ataque do meio.

Qualquer porosidade ou ruptura desta camada provocará o

aparecimento de uma célula galvânica onde o metal base é

o ânodo e sofrerá uma corrosão localizada. Portanto, no

revestimento catódico deve-se ter o cuidado para não

deixar falhas no mesmo.

Os revestimentos catódicos aplicados sobre o aço são o

estanho, chumbo, níquel, cromo, cobre e os metais raros

como prata ouro e platina.

Prof. Isaias Masiero

15

Revestimento Metálico - Objetivos

Finalidade do revestimento

Metais de revestimento

Decorativo

Au, Ag, Cr, Ni, Pt

Resistência à corrosão em contatos elétricos

Sn, Au, Ag, Rh

Endurecimento superficial

Cr

Resistência a corrosão

Cr, Ni, Al, Zn, Cd, Sn,

Prof. Isaias Masiero

16

Revestimento Metálico

• Os revestimentos metálicos podem ser

subdivididos através do método de

aplicação, podendo ser:

–

–

–

–

Por imersão em metal fundido

Por eletrodeposição

Metalização por aspersão

Deposição química

17

Os processos de revestimentos metálicos mais comum são:

Deposição por imersão a quente (ou galvanização):

pela imersão a quente obtém-se, entre outras, as superfícies zincadas e as

estanhadas.

Metalização: o processo por meio do qual se deposita sobre uma

superfície previamente preparada camadas de materiais metálicos. Os metais

de deposição são fundidos em uma fonte de calor gerada no bico de uma

pistola apropriada, por meio de combustão de gases, arco elétrico, plasma e

por detonação.

Eletrodeposição: consiste na deposição de metais que se encontram

sob a forma iônica em um banho. A superfície a revestir é colocada no

catodo de uma célula eletrolítica. Por eletrodeposição é comum revestir-se

com cromo, níquel, ouro, prata, estanho e cadmio.

Deposição química: consiste na deposição de metais por meio de

um processo de redução química. Por este processo é comum revestir-se

com cobre e níquel ( cobre e níquel químicos).

18

Revestimentos metálicos aplicados

por imersão em banhos líquidos

Definição - consiste em imergir a peça a ser

protegida em banho de metal líquido de

revestimento possibilitando total recobrimento

da superfície da mesma.

Os metais de revestimento mais usados neste

processo são: Zn, Sn e Al.

19

Revestimento com Zinco - Histórico

• Em 1741, o químico francês Melouin descobriu

que o recobrimento de zinco protegia o aço contra

a corrosão.

• Em 1837, o engenheiro Sorel patenteou a

galvanização a fogo (do nome de Luigi Galvani,

1737-1798, um dos primeiros cientistas

interessados na eletricidade)

• Aço e o zinco em contato em eletrólito cria uma

diferença de potencial que faz circular uma

corrente elétrica entre o Zn e o aço.

20

Revestimento metálico por imersão

em banho líquido

• Galvanização a quente: Revestimento

com Zn.

21

Vantagens da galvanização a quente

• A galvanização a quente se distingue dos

outros processos de revestimentos metálicos

pelos seguintes aspectos:

– Possibilidade de camada de revestimento alta

(70 a 100 μm)

– Tempo de revestimento baixo

– Aderência do revestimento perfeita

– Processo mais simples

22

Revestimento por imersão a quente de zinco

• O revestimento com zinco por imersão a quente é

muito utilizado, principalmente porque esta técnica

permite a deposição de camadas de zinco e zinco-ferro

bem maiores que na aplicação eletrolítica e ainda é

obtida num tempo muito curto o que permite uma alta

produtividade.

• As diversas fases da operação de zincagem, por

imersão a quente estão representadas no fluxograma

abaixo.

23

www.metalica.com.br

24

Exemplo de seqüência de

processo

Maquinas de

limpeza

Calha

vibratória

Carregamento do

tambor

Transporte com

monovia

Escorrimento do excesso de

fluxo com o tambor em

movimento

Caixa metálica

Transporte com

empilhadeira

Tanque de fluxo

Temp. 82°C

Transporte para o

abastecimento da esteira

com monovia

Estufa de preaquecimento

Temperatura de 93°C

Banho de zinco

Temperatura 443 a

454 °C

Saída do zinco e

movimentação lateral

Resfriamento sob

vibração em água pura

Escorrimento do

excesso de fluxo

Enganchamento

manual de peças

Movimentação lateral da

gancheira

Descarregamento da

gancheira automaticamente

25

Fases do revestimento de zinco, teor de ferro e

potenciais de redução padrões

FAS ES

TEOR DE FERRO

%

E ( Volts)

0,03

- 0,55

Zeta (colunar)

5,8 a 6,2

- 0,42

Delta (palizada)

7,0 a 11,4

- 0,37

Delta (compacta)

7,0 a 11,4

- 0,32

‘21,0 a 28,0

- 0,02

100

- 0,44

Eta (rica em zinco)

Epsilon (próx. ao aço)

Alfa (aço)

26

Aplicação do fluxo

27

Cuba de zincagem

28

29

Resfriamento da peça

30

31

www.metalica.com.br

Peso de Zn (g/m2)

www.metalica.com.br

Espessura de camada (μm)

32

www.metalica.com.br

33

Espessura versus tempo de imersão

www.metalica.com.br

34

Espessura do revestimento de Zinco exigido

pela norma ABNT NBR 6323

Massa mínima por unidade

de área (g/m²)

Espessura mínima equivalente

do revestimento (um)

Amostra

individual

Média das

amostras

Amostra

individual

Média das

amostras

660

600

77

85

e < 1,0mm

300

350

42

49

1,0 mm < e <

3,0 mm

350

400

49

56

3,0 mm < e <

6,0 mm

450

500

63

70

e > 6,0

530

600

74

84

MATERIAL

Fundidos

Conformado

s

mecanicame

nte

35

Exercícios

1.

2.

3.

4.

5.

6.

O que galvanização a quente? Quais são os princípios de proteção contra a

corrosão do revestimento de Zn?

Que são revestimentos anódicos?

Quais são os métodos que se baseiam em revestimentos protetores?

O que é fosfatização? Onde é sua maior aplicação?

Explique o que é anodização? Quais são as reações na superfície da peça e

no cánodo d Pb?

Asinale as sentenças corretas: a. Galvanizão a quente ou zincagem a quente

é o processo de revestimento de peças com Zn que consiste em imergir a

peça a proteger em banho de zinco líquido. b. Galvanizão a quente ou

zincagem a quente é o processo de revestimento de peças com Sn que

consiste em imergir a peça a proteger em banho de estanho líquido. c.

Cromatização é um processo de proteção contra a corrosão que protege por

separar a peça do meio corrosivo com produtos de reação. d. Cromagem é

um processo de revestimento metálico que separa o meio corrosivo do

objeto revestido. e. Revestimento com Zn é um revestimento anódico

porque, além de separar a peça revestida do meio ele se comporta como um

anódo de sacrifício. f. Anodo de sacrifício é aquele que se oxida

preferêcialmente e obriga o objeto protegido a se comportar como catodo.

36

Exercícios

7. Asinale as sentenças corretas: a. Sobre o catodo de Pb na anodização ocorre a seguinte

reação: 2H+ + 2e H2(g). b. Sobre o catodo de Pb na anodização ocorre a seguinte

reação: Pb+2 + 2e Pb. c. No processo de anodização utiliza-se catodo de Pb porque ele

em meio acido se passiva comportando-se como um eletrodo inerte. d. Na anodização a

peça é o anodo e sobre ela ocorre as seguintes reações: 2H2O O2(g) + 4H+ + 4e- e

2Al + 3/2O2(g) Al2O3 . e. Na anodização, a proteção contra a corrosão é obtida pelo

produto de reação que no caso é a alumina (Al2O3). f. A reação anódica, na anodização

é:

Al2+ + 3e Al. g. A fosfatização é um processo de proteção contra a corrosão muito

utilizado para proteger a peça com um curto periodo de tempo por exemplo durante a

secagem. h. A fosfatização é um processo de proteção contra a corrosão utilizado para

melhorar a aderencia da tinta e aumentar a resistência a corrosão de objetos pintados. i.

Niquelagem é um processo de revestimento metálico do tipo catódico ou seja so proteje

por separar o meio corrosivo do objeto a proteger.

8. De que são constituídas as camadas intermediarias do revestimento de zinco por imersão a

quente?

9. Que ambiente o zinco é mais corrosivo?

10. Sobre que metais a cromatização é mais utilizada?

37