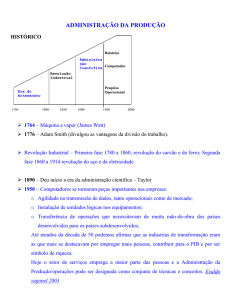

Arranjo

Físico

de

Produção

Prof. Glauco Carvalho

Arranjo Físico ou Layout

O arranjo físico de uma operação produtiva

preocupa-se com o posicionamento dos recursos

de transformação. Definir onde colocar:

• Instalações • Máquinas

• Equipamentos • Pessoal de produção

Mudanças físicas numa fábrica podem afetar o

fluxo de materiais ou pessoas, podendo afetar

positiva ou negativamente os custos e a eficácia

da operação.

Um arranjo físico errado pode gerar fluxo

confusos e longos, estoques de materiais, filas

de clientes, tempos de processamento longos,

operações inflexíveis, fluxos imprevisíveis e

altos custos.

A decisão sobre qual arranjo físico adotar para operação,

depende de uma análise da relação volume–variedade.

Arranjo Físico Posicional

É o arranjo físico no qual os recursos transformados

(materiais, informações ou consumidores) não se movem,

enquanto os recursos de transformação (equipamentos e

pessoal) devem se mover para e na região onde esta sendo

feito o processo de produção. Aplica-se nos casos onde o

recurso transformado é muito grande, ou são muito

delicados para serem movidos.

Exemplos:

Construção de uma rodovia

Restaurante classe alta (diferente de comida por quilo)

Cirurgias (paciente não fica em movimento)

Estaleiro (construção de navios)

Arranjo Físico Posicional

Arranjo Físico por Processo

É o arranjo físico no qual os recursos de transformação e

processos produtivos são similares e que, geralmente, por

conveniência de controle e administração, ou

peculiaridades do processo, devem ficar juntos.

Exemplos:

Nos hospitais, setores raio x, laboratórios e centros

cirúrgicos são separados por necessidade gerencial;

Em supermercados não vê-se carne misturado com pães,

ou peixes junto com as verduras. Os setores são separados

por causa de características peculiares de cada produto.

Arranjo Físico por Processo

Arranjo Físico Celular

Os recursos transformados são separados em grupos de

acordo com processos de fabricação idênticos ou

similares, permitindo que todos os recursos de

transformação necessários para sua produção sejam

colocados juntos (células). Terminada a operação em uma

célula, o lote de peças segue para outra célula, e assim por

diante até sua conclusão. A célula em si pode ter outro

arranjo.

Exemplos:

Manufatura de componentes de computador, de acordo

com requisitos específicos de modelos distintos de

componentes.

Arranjo Físico Celular

Arranjo Físico Celular

Arranjo Físico por Produto

No caso de produção em massa, os recursos de

transformação são dispostos de tal forma que otimize o

tempo de produção. A seqüência prevista para o processo

é exatamente a mesma na qual os recursos ficam

arranjados fisicamente permitindo produção em larga

escala, com baixos custos. Pode ser chamado de arranjo

físico em ‘fluxo’ ou em ‘linha’.

Exemplos:

Restaurantes self-service

Montagem de eletrodomésticos em massa

Centrais de tratamento de água e esgoto

Arranjo Físico por Produto

Arranjo Físico Misto

A decisão sobre qual arranjo físico adotar para operação,

depende de uma análise da relação volume–variedade.

Vantagens e Desvantagens