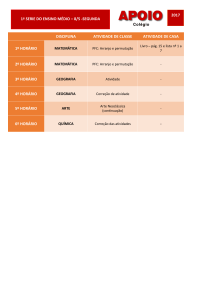

LOGÍSTICA INTEGRADA: PRODUÇÃO E COMÉRCIO

Unidade II

3 GESTÃO DA PRODUÇÃO

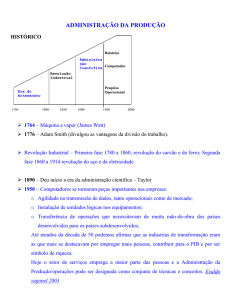

3.1 Evolução da produção para atender a demanda

De acordo com Bertaglia (2009, p. 122), o termo produção normalmente nos remete a um conjunto

de plantas, equipamentos e linhas de montagem. Essa imagem ficou assim estabelecida, uma vez que no

passado as organizações produtivas tinham um foco bastante forte na gestão da manufatura, enfatizando

as técnicas e os métodos, as atividades repetitivas e como fazê-las com maior produtividade, conforme

estudo de Taylor e Fayol.

Saiba mais

Para você ter um entendimento melhor de como eram realizadas as

atividades de produção de antigamente, assista ao filme de CHAPLIN, C.

TEMPOS modernos. Dir. Charlie Chaplin, 87 min, EUA, 1936.

Hoje em dia, os conceitos de manufatura e técnicas são aplicados de forma mais ampla, incluindo

a área de serviços, como hotéis, hospitais, restaurantes, bancos, universidades, transportes, entre

outros.

Qualquer atividade de produção pode ser enquadrada num modelo de entrada de recursos e na

sua transformação em produtos com a utilização de meios denominados recursos de transformação. O

produto fabricado pelas organizações são os bens e serviços e é a razão de sua existência. Percebam que

a transformação dos recursos em produtos podem ter diversas características, como materiais físicos,

informações aos consumidores etc.

Verifique abaixo algumas características de transformação:

• Propriedades físicas: os materiais são transformados e suas características físicas, como formato

e composição, são alteradas.

• Localização: a localização corresponde à característica de transportar algo. Exemplo: transmissão

de dados.

• Armazenagem: como estocar alguma coisa. Exemplo: arquivos e bibliotecas, nos quais as

informações são armazenadas.

55

Unidade II

• Posse: as características de compra e venda – sentido de posse – só podem ocorrer com informações e materiais.

• Estado fisiológico: transformação do estado fisiológico de pessoas. Exemplo: hospitais, por meio

de cirurgias.

• Estado psicológico: a indústria do entretenimento visa transformar o estado psicológico das

pessoas, oferecendo-lhes momentos de lazer.

Aquela ideia de que a produção somente transforma a matéria-prima em produto acabado tem que

ficar para trás, como foi observado nos exemplos anteriores.

3.2 Classificações dos sistemas de produção

Zacarelli (1979, p.12) fala em classificação de indústrias e estabelece duas grandes classes, cada uma

com subclasses:

• Indústrias do tipo contínuo: onde os equipamentos executam as mesmas operações de maneira

contínua e o material se move com pequenas interrupções entre eles até chegar ao produto

acabado. Subdividem-se em:

– Contínuo puro: uma só linha de produção, os produtos finais são exatamente iguais e toda a

matéria-prima é processada da mesma forma e na mesma sequência. Exemplo: Ford T.

– Contínuo com montagem ou desmontagem: várias linhas de produção contínua que

convergem nos locais de montagem ou desmontagem.

– Contínuo com diferenciação final: características de fluxo igual a um ou outro dos subtipos

anteriores, mas o produto final pode apresentar variações.

• Indústrias do tipo intermitente: diversidades de produtos fabricados e tamanho reduzido

de lote de fabricação determinam que os equipamentos apresentem variações frequentes no

trabalho. Subdividem-se em:

– Fabricação por encomenda de produtos diferentes: produto de acordo com as especificações

do cliente e a fabricação se inicia após a venda do produto.

– Fabricação repetitiva dos mesmos lotes de produtos: produtos padronizados pelo

fabricante, repetitividade dos lotes de fabricação; pode-se haver as mesmas características de

fluxo existentes na fabricação sob encomenda.

3.2.1 Sistemas flexíveis de manufatura

O sistema de manufatura flexível é um sistema totalmente automatizado que consiste em centros de

trabalho com máquinas de carga e descarga automáticas e sistema de movimentação automático com

veículos transportando peças de um ponto a outro.

56

LOGÍSTICA INTEGRADA: PRODUÇÃO E COMÉRCIO

Com a evolução da tecnologia de informação, cada vez mais as organizações estão utilizando

equipamentos automatizados. As mudanças impostas pela evolução da forma de fazer negócios exigem

que produtos sejam cada vez mais customizados. Devido a essas mudanças, os fabricantes têm tido

necessidade de buscar alternativas para atender a essas expectativas, encontrando novas formas de

projetar suas fábricas.

Vantagens

Aumento de produtividade, a redução de custos de produção, redução de espaço em alguns tipos

de produção, melhoria no tempo de preparação, redução de níveis de estoques (em algumas situações).

Para implementar um sistema de automação, a organização deve confiar plenamente na tecnologia da

informação.

Desvantagens

É fundamental que a organização, antes de implementar um sistema de automação, leve em conta

os mais diversos fatores e critérios, como os mencionados a seguir:

• custo total x retorno no investimento;

• tempo de implementação;

• mão de obra capacitada para operar;

• necessidade de modificação de arranjo físico;

• flexibilidade nos processos e nos roteiros;

• facilidade de operar;

• facilidade de expansão – escalabilidade;

• tempo de reconfiguração em caso de mudança de produto.

O conceito de flexibilidade está associado à condição de evolução de fabricação de produtos

padronizados para produtos customizados. Contudo, não são todas as plantas que permitem a

implementação desses sistemas. Barreiras para adoção da automação podem ser técnicas, econômicas,

organizacionais ou até políticas.

No Brasil, onde a instabilidade econômica é grande, investir em equipamentos para automatizar o

processo é uma decisão bastante difícil e às vezes até proibitiva, ainda que seja uma oportunidade de

melhoria.

57

Unidade II

A implementação de um sistema flexível pode demandar uma reestruturação de toda a planta,

elevando os custos. Adicionalmente, pode levar a cortes de mão de obra, gerando conflitos sociais e

conflitos com os sindicatos, afetando, muitas vezes, o aumento de produtividade.

3.3 Contribuição japonesa aos sistemas de produção

Uma das grandes contribuições proporcionadas à produção veio do Japão: é o famoso

Just-in-Time, que é uma maneira de gerenciar o canal de suprimento de materiais. O

Just-in-Time (JIT) surgiu no Japão em meados da década de 70, e a sua ideia básica bem como

seu desenvolvimento são creditados à Toyota Motor Company, a qual buscava um sistema de

administração que pudesse coordenar a produção com a demanda específica de diferentes

modelos e cores de veículos com o mínimo de atraso. Antes da utilização do JIT, as indústrias

japonesas e mundiais apresentavam inúmeras restrições na área de manufatura, incluindo

restrições de estoque, defeitos em produtos, grandes lotes de produção, ineficiência de entregas

e custos elevados.

O princípio do Just-in-Time leva, ainda, a definir que cada operário de um departamento ou seção

atue como se o próximo operário ou processo fosse um cliente. Tudo o que se está consumindo está

sendo processado para o próximo. Assim, a qualidade do produto final depende de cada pessoa, que

deve executar a sua função de forma correta.

O sistema de “puxar” a produção a partir da demanda e produzir somente os itens

necessários, nas quantidades necessárias e no momento necessário, ficou conhecido no

Ocidente como sistema kanban . Este nome é dado aos cartões utilizados para autorizar a

produção e a movimentação de itens ao longo do processo produtivo. Contudo, o JIT é muito

mais do que uma técnica ou um conjunto de técnicas de administração da produção, sendo

considerado uma completa “filosofia”, a qual inclui aspectos de administração de materiais,

gestão da qualidade, arranjo físico, projeto do produto, organização do trabalho e gestão de

recursos humanos.

Figura 27 – Modelo de etiqueta kanban

58

LOGÍSTICA INTEGRADA: PRODUÇÃO E COMÉRCIO

3.3.1 Objetivos do sistema kanban

Como objetivos básicos do sistema kanban, podem-se salientar os seguintes:

1. Minimizar o inventário em processo e os estoques de produtos acabados.

2. Minimizar a flutuação dos materiais em processo, visando simplificar o seu controle.

3. Reduzir o “lead time” de produção.

4. Evitar a transmissão de flutuações ampliadas de demanda ou do volume de produção entre

processos.

5. Descentralizar o controle da fábrica, fornecendo aos operadores e supervisores de área tarefas no

controle de produção e de estoque.

6. Permitir uma maior capacidade reativa do setor produtivo em relação à mudança da demanda.

7. Reduzir os defeitos por meio da diminuição dos lotes de fabricação.

8. Permitir o controle visual ao longo das etapas de fabricação.

9. Fornecer os materiais sincronizadamente, em tempo e quantidade, conforme sua necessidade, no

local certo.

Segundo Ballou (2006, p. 344), o Just-in-Time é uma filosofia de planejamento em que todo o canal

de suprimentos é sincronizado para reagir às necessidades das operações dos clientes. Suas características

principais são:

1. Relações privilegiadas com poucos fornecedores e transportadores.

2. Informação compartilhada entre compradores e fornecedores.

3. Produção/compra e transporte de mercadorias em pequenas quantidades são frequentes e se

traduzem em mínimos de estoques.

4. Eliminação das incertezas sempre que possível, ao longo do canal de suprimentos.

5. Metas de alta qualidade.

59

Unidade II

Saiba mais

Para mais informações, leia o artigo: Just-in-time na distribuição de

suprimento no ambiente hospitalar: o caso de um hospital privado dos

autores SANTOS, A. M. e MAÇADA, A. C. G. Just-in-time na distribuição de

suprimentos no ambiente hospitalar: um caso de um hospital privado. In: V

Simpósio de Engenharia da Produção. Bauru: 1998, V. 1, p. 1-10. Disponível

em: <http://www.ea.ufrgs.br/professores/acgmacada/PUBS/JIT.PDF>.

4 ARRANJO FÍSICO E FLUXO

4.1 Conceito e aplicação

De acordo com Slack (2002, p. 200), o arranjo físico de uma operação produtiva preocupa-se com

o posicionamento físico dos recursos de transformação. Pode-se dizer que o arranjo físico cuida de

colocar em ordem todas as instalações, máquinas, equipamentos e pessoal da produção, para que a

esta seja mais eficiente. Também determina a maneira com que os recursos transformados – materiais,

informação e clientes – fluem pela operação.

Se não houver um estudo detalhado na localização de máquinas e/ou produtos dentro das empresas,

isso pode afetar o fluxo de materiais, pessoas e prejudicar a produção, influenciando, assim, os custos e

a eficácia geral da produção.

Muitas pessoas podem perguntar o porquê de se estudar arranjo físico dentro das organizações e,

principalmente, dentro da produção. É bem simples a resposta, são três motivos:

a) Mudança de arranjo físico é, frequentemente, considerada uma atividade difícil e de longa duração,

por causa das dimensões físicas dos recursos de transformação movidos.

b) O rearranjo físico de uma operação existente pode interromper seu funcionamento suave, levando

à insatisfação do cliente ou a perdas na produção.

c) Se o arranjo físico está errado, pode levar a padrões de fluxo longos ou confusos, estoque

de materiais, filas de clientes formando-se ao longo da operação, inconveniências para os

clientes, tempos de processamento longos, operações inflexíveis, fluxos imprevisíveis e altos

custos.

A mudança de arranjo físico pode ser de execução difícil e cara, portanto, os gerentes de produção

podem relutar em fazê-la com frequência. Ao mesmo tempo, eles não podem errar em sua decisão. A

consequência de qualquer mau julgamento na definição do arranjo físico terá efeitos de longo prazo

consideráveis na operação.

60

LOGÍSTICA INTEGRADA: PRODUÇÃO E COMÉRCIO

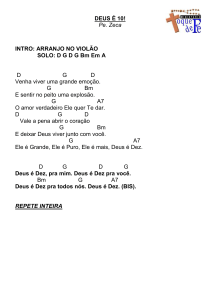

Para selecionar o tipo de arranjo físico ideal para a sua empresa, deve-se primeiro selecionar o

processo, que são abordagens gerais para a organização das atividades e processos de produção.

Volume e

variedade

Decisão 1

Projeto

Serviços profissionais

Tipo de processo

Jobbing

Loja de serviços

Lotes

Serviços de massa

Objetivos de

desempenho

Em massa

Decisão 2

Contínuo

Tipo de arranjo

físico

Posicional

Por processo

Celular

Decisão 3

Fluxo de recursos

transformados pela

produção

Projeto detalhado

de arranjo físico

Por produto

Posição física de todos os recursos de

transformação

Figura 28 – A decisão de arranjo físico

Não é determinante a relação entre os tipos de processo e tipos básicos de arranjo físico. Um tipo de

processo não implica, necessariamente, um tipo básico de arranjo físico específico.

4.2 Tipos de arranjo físico

De fato, a grande maioria dos arranjos físicos deriva de determinados tipos básicos de arranjo físico

classificados por Slack (1996):

• Arranjo físico posicional

Também é conhecido como arranjo físico de posição fixa.

Ao invés de os clientes e as informações fluírem por uma operação nesse sistema, quem sofre o

processamento fica estacionário; já o maquinário, o equipamento, as instalações e as pessoas movem-se

conforme necessário. Isso pode ocorrer se o produto ou o sujeito do serviço forem muito grandes para

serem movidos convenientemente, ou por serem (ou estarem em determinado estado) muito delicados

para isso, ou ainda podem resistir à locomoção, por exemplo:

—� construção de uma grande rodovia;

—� cirurgia de coração;

—� estaleiro;

—� manutenção de computador de grande porte.

61

Unidade II

• Arranjo físico por processo

O arranjo físico por processo tem esse nome porque as necessidades e conveniências dos recursos

transformadores que constituem o processo na operação dominam a decisão sobre o arranjo físico.

No arranjo por processo, processos similares (ou processos com necessidades similares) são localizados

juntos um do outro. A razão é o fato de que pode ser que seja conveniente para a operação mantê-los

juntos. Exemplos:

—� Hospital: alguns processos (aparelhos de raios X e laboratórios) são necessários a um grande

número de diferentes tipos de pacientes.

—� Supermercado: alguns processos, como a área que dispõe de vegetais enlatados, oferecem

maior facilidade na reposição dos produtos se mantidos agrupados.

• Arranjo físico celular

O arranjo físico celular é aquele em que os recursos transformadores que entram na operação são

pré-selecionados (ou pré-selecionam-se) para movimentar-se para uma parte específica da operação (ou

célula), na qual todos os recursos transformadores necessários a atender a suas necessidades imediatas

de processamento se encontram. Depois de serem processados na célula, os recursos transformadores

podem prosseguir para outra célula. Exemplos:

—� Algumas empresas manufatureiras de componentes de computador: a manufatura e a

montagem de alguns tipos de peças para computadores podem necessitar de alguma área

dedicada à produção de peças para clientes em particular que tenham requisitos especiais,

como, por exemplo, níveis mais altos de qualidade.

—� Maternidade em um hospital: clientes que necessitam de atendimento em maternidade formam

um grupo bem definido que pode ser tratado em conjunto; eles têm probabilidade pequena de

necessitar de outras partes do hospital ao mesmo tempo em que requerem cuidados específicos

em maternidade.

• Arranjo físico por produto

O arranjo físico por produto envolve localizar os recursos produtivos transformadores inteiramente,

segundo a melhor conveniência dos recursos que estão sendo transformados. Cada produto, elemento

de informação ou cliente segue um roteiro predefinido, no qual a sequência de atividades requeridas

coincide com a sequência em que os processos foram arranjados fisicamente. Esse é o motivo pelo

qual, às vezes, esse tipo de arranjo físico é chamado de arranjo físico em “fluxo” ou em “linha”.

Exemplos:

—� Montagem de automóveis: quase todas as variantes do mesmo modelo requerem a mesma

sequência de processos.

62

LOGÍSTICA INTEGRADA: PRODUÇÃO E COMÉRCIO

—� Restaurante self-service: geralmente, a sequência de serviços requeridos pelo cliente (entrada,

prato principal, sobremesa e bebidas) é comum para todos os clientes, mas o arranjo físico

auxilia também a manter o fluxo de pessoas.

—� Programa de vacinação em massa: todos os clientes (pacientes) requerem a mesma sequência

de atividades burocráticas (preenchimento das cadernetas de vacinação), médicas e de

aconselhamento (possível resguardo necessário, por exemplo).

O arranjo físico a seguir, na verdade, pode ser uma mistura dos anteriores e, no qual muitas operações

ou projetos combinam elementos de alguns ou todos os tipos básicos de arranjo físico, de forma “pura”

em diferentes partes da operação.

• Arranjo físico misto

É o arranjo que combina elementos de alguns ou todos os arranjos anteriores. Exemplo:

—� Um hospital normalmente seria arranjado conforme os princípios do arranjo físico por processo,

com cada departamento representando um tipo particular de processo (departamento de

radiologia, salas de cirurgia, laboratório de processamento de sangue, entre outros). Ainda

assim, cada departamento de radiologia, provavelmente, é arranjado por processo; as salas de

cirurgia, segundo um arranjo posicional, e o laboratório de processamento de sangue, conforme

um arranjo físico por produto.

4.3 O arranjo físico em relação às dimensões volume/variedade

Conforme Slack (2002, p. 212), a importância do fluxo para uma operação dependerá de suas

características de volume e variedade.

Quando o volume é baixo e a variedade é relativamente alta, o fluxo não é uma questão central. Por

exemplo, em operações de manufatura de satélites de comunicação, a maior probabilidade é que um

arranjo físico posicional seja utilizado, porque cada produto é diferente dos outros, e também porque os

produtos “fluem” pela operação com pouca frequência.

Quando houver volumes maiores e variedade menor, o fluxo dos recursos transformadores tornam-se

uma questão mais importante, que deve ser tratada pela decisão referente a arranjo físico. Por exemplo:

a biblioteca arranjará seus diferentes tipos de livros e seus outros serviços parcialmente, para minimizar

a distância que seus clientes terão que percorrer, porque as necessidades de seus clientes variam;

entretanto, a biblioteca poderá ser arranjada, quando muito, para satisfazer à maioria de seus clientes,

quanto à minimização das distâncias, possivelmente prejudicando uma minoria.

Quando a variedade de produtos e serviços se reduz, de forma que um grupo de clientes com

necessidades similares possa ser identificado, mas a variedade ainda seja grande, um arranjo celular

torna-se mais adequado, como na célula de artigos esportivos.

63

Unidade II

Quando a variedade de produtos e serviços é relativamente pequena, o fluxo de materiais, informações

ou clientes pode ser regularizado, e um arranjo físico por produto pode tornar-se mais adequado, como

no caso de uma montadora de automóveis.

Examinando esses exemplos dos diferentes tipos básicos de arranjo físico, pode-se identificar o

efeito de volume e variedade. Aumentando-se o volume, aumenta-se a importância de se gerenciar

bem os fluxos e, reduzindo-se a variedade, aumenta-se a viabilidade de um arranjo físico baseado num

fluxo evidente e regular.

Resumo

A logística vem se aperfeiçoando e modificando sua forma de

atuação. Hoje, o conceito de logística mudou, pois não está mais limitado

à obtenção e movimentação de materiais e à distribuição de produtos.

Agora, a logística é integrada, muito mais atuante, e seu papel no

negócio aumentou tanto em escopo quanto em importância estratégica.

Há, na logística, o aspecto de integração entre os departamentos,

fornecedores e clientes, sem deixar de lado o fluxo de informação. Para

atender a todos esses requisitos, a logística foi ampliada à cadeia de

suprimentos.

A logística integrada possibilita uma ampla visão, que compreende

empresa, fornecedor e clientes, envolvendo tanto o suprimento físico de

matéria-prima como a distribuição física do produto.

O termo utilizado para essa visão é o gerenciamento do Supply Chain

Management. A ideia do SCM é captar a essência da logística integrada

e destacar as interações logísticas que ocorrem entre as funções de

marketing, logística e produção no âmbito de uma empresa, e dessas

mesmas interações entre as empresas legalmente separadas no âmbito do

canal de fluxo de produtos.

64