Estudo de Movimentos e Tempos

Engenharia de Métodos

Notas de aula Prof. Vicente Prado

Definição do Estudo de Movimentos e de Tempos

O Estudo de Movimentos e de Tempos é o estudo sistemático

dos sistemas de trabalho com os seguintes objetivos:

a) desenvolver o sistema e o método preferido (de menor

custo), o que se pretende é projetar um sistema, uma

seqüência de operações e procedimentos que mais se

aproximem da solução ideal;

b) padronizar esse sistema e método, fornecendo descrição

detalhada da operação e das especificações para

execução da tarefa;

c) determinar o tempo gasto por uma pessoa qualificada e

devidamente treinada, trabalhando num ritmo normal,

para executar uma tarefa ou operação específica

(planejamento e controle da produção, custos), e

d) orientar o treinamento do trabalhador no método

preferido.

Engenharia de Métodos

• Engenharia de Métodos é um dos termos

utilizados em substituição a Estudo de

Movimentos e de Tempos.

• Presta-se tanto para o projeto de método de

trabalho de um novo produto que deve entrar

em produção quanto a melhoria de algum

método existente.

• Em qualquer uma dessas duas situações o projeto

do método de trabalho é uma forma criativa de

resolução de problemas.

Processo Geral de Solução de Problemas

• PASSO A PASSO

– Definição do problema

– Análise do problema

– Pesquisa de possíveis soluções

– Avaliação das alternativas

– Recomendação para a ação

Processo Geral de Solução de Problemas

• Definição do problema: o problema deve ser

equacionado de forma clara, objetiva, com

informações relacionadas à sua amplitude,

importância e tempo disponível para

solução. Análise se o problema merece

atenção e se é o momento oportuno para

solucioná-lo.

Processo Geral de Solução de Problemas

• Análise do problema:

– deve-se fazer especificações ou restrições,

incluindo limites de gastos,

– deve-se elaborar a descrição do método atual,

– determinar as atividades que homens e

máquinas desempenharão melhor, e a interrelação homem-máquina, e

– reexaminar os problemas e os critérios,

determinar os subproblemas.

Processo Geral de Solução de Problemas

• Pesquisa de possíveis soluções:

– a solução ideal de um problema é a eliminação da

causa básica.

– Todas as boas técnicas de se estimular a

criatividade devem ser usadas.

– Uma das técnicas para soluções de problemas em

grupo é o “brainstorming”.

Processo Geral de Solução de Problemas

• Avaliação das alternativas:

• Um exame cuidadoso deve ser feito para se verificar

até que ponto cada solução atende ao critério e às

especificações originais.

• Em projeto de métodos não existe uma resposta

certa, mas diversas soluções possíveis.

• É desejável selecionar três soluções: (1) a solução

ideal, (2) aquela que é preferida para uso imediato e

(3) outra para ser usada no futuro ou sob condições

diferentes considerando dificuldades como tempo e

custo, mão-de-obra, qualidade e equipamentos.

Processo Geral de Solução de Problemas

• Recomendação para ação:

– deve-se apresentar a outras pessoas interessadas

e envolvidas com o método projetado, um

relatório escrito ou uma apresentação verbal com

a solução recomendada. Esse é o passo final no

processo de problema-solução.

– ainda poderão ser feitas reavaliações do método

para adequações.

Projetos de Métodos de Trabalho

• O projeto de métodos de trabalho para a

fabricação de um novo produto pode ser

dividido em:

– Planejamento

– Pré-produção

– Produção

Projetos de Métodos de Trabalho

• Planejamento - existem seis funções básicas

de planejamento:

– O projeto do produto

– O projeto do processo

– O projeto do método de trabalho

– O projeto de ferramentas e equipamentos

– O arranjo físico da fábrica

– A determinação do tempo-padrão

Projetos de Métodos de Trabalho

• Pré-produção :

– Fase de transicão, onde as operacões individuais

que compõem o processo geral de fabricação são

testadas.

– Ocorrem compras de máquinas, equipamentos e

ferramentas, a instalação e os testes dos mesmos.

– A rotina de trabalho é distribuída, e os operadores

selecionados e treinados para as suas respectivas

funções.

Projetos de Métodos de Trabalho

• Produção:

– É a seqüência da operação de fabricação, envolvendo

homens, máquinas e materiais, visando a eficiência da

fabricação do produto.

• Cuidados a serem observados:

• É vital evitar a deterioração dos métodos ou o desvio

negativo dos métodos planejados.

• É necessário a análise rotineira dos métodos em uso

para melhorias.

• Se um novo método for encontrado, colocá-lo em

prática. Assim se chega ao método preferido.

Desenvolvimento de Métodos

Melhorados

• Sempre existe a oportunidade de se melhorar

os processos e os métodos, até o ponto de se

redesenhar o próprio produto e seus

componentes, bem como padronizar e

melhorar a utilização da matéria-prima.

Desenvolvimento de Métodos

Melhorados

• A pesquisa de possíveis soluções e

desenvolvimento do método preferido, tem como

base quatro enfoques:

– Eliminar todo trabalho desnecessário

– Combinar operações ou elementos

– Modificar a sequência de operações

– Simplificar as operações essenciais.

Desenvolvimento de Métodos

Melhorados

• Pesquisa

de

possíveis

soluções

e

desenvolvimento do método preferido, com base

em quatro enfoques:

– Eliminar todo trabalho desnecessário. Operação

que não agrega valor deve ser eliminada.

Benefícios:

• Não há necessidade de gasto de dinheiro com um

método melhorado;

• Não é necessário treinar novos operadores no novo

método;

• A resistência à mudança é minimizada.

Desenvolvimento de Métodos

Melhorados

– Combinar operações ou elementos. É preferível

tornar o trabalho mais simples pela combinação

de duas ou mais operações ou alterações no

método, que permitam a combinação de

operações.

– Modificar a sequencia de operações. É necessário

questionar-se a ordem na qual as operações são

executadas. Quando se inicia a fabricação de um

produto novo, a tendência é aumentar o volume

de produção sem repensar as operações.

Desenvolvimento de Métodos

Melhorados

– Simplificar as operações essenciais. Estuda-se o

geral, fazendo as mudanças de maior vulto, após

isso, analisa-se os detalhes do trabalho.

Uma das melhores maneiras de se encarar o problema da

melhoria dos métodos é discutir tudo o que se refere ao

trabalho – como está sendo feito, os materiais usados, as

ferramentas e os equipamentos, as condições de trabalho

e o projeto do próprio produto.

Começa-se sempre perguntando o que, quem, onde,

quando, como, porque ( técnica dos 5W e 1H).

Princípios da Economia de Movimentos

• Relacionados ao uso do corpo humano

• Relacionados à disposição do local de trabalho

• Relacionados aos Projetos das Ferramentas e

dos Equipamentos

Princípios da Economia de Movimentos

• Princípios de Economia de Movimentos relacionados ao Uso do

Corpo Humano

– As duas mãos devem iniciar e terminar no mesmo instante os seus

movimentos.

– As duas mãos não devem permanecer inativas ao mesmo tempo,

exceto durante os períodos de descanso.

– Os movimentos dos braços devem ser executados em direções

opostas e simétricas, devendo ser feitas simultaneamente.

– Deve ser empregado o movimento manual que corresponda à

classificação mais baixa de movimentos e com o qual seja possível

executar satisfatoriamente o trabalho.

– Deve-se empregar a quantidade de movimento a fim de ajudar ao

trabalhador quando possível, sendo que esta deve ser reduzida ao

mínimo nos casos em que tiver de ser vencida por esforço muscular.

Princípios da Economia de Movimentos

• Princípios de Economia de Movimentos relacionados ao Uso

do Corpo Humano

– Os movimentos suaves, curvos e contínuos das mãos são

preferíveis aos movimentos em linha reta que necessitam

mudanças bruscas de direção.

– Os movimentos parabólicos são mais rápidos, mais fáceis e mais

precisos do que movimentos restritos ou “controlados”.

– O trabalho deve ser disposto de forma a permitir ritmo suave e

natural sempre que possível.

– Fixações da vista deveriam ser tão reduzidas e tão próximas

quanto possível.

Princípios da Economia de Movimentos

• Princípios de Economia dos Movimentos relacionados a

Disposição do Local de Trabalho

– Deve existir lugar definido e fixo para todas as ferramentas e

materiais.

– Ferramentas, materiais e controles devem se localizar perto do local

de uso.

– Deverão ser usados depósitos e caixas alimentadoras por gravidade

para distribuição do material o mais perto do local de uso.

– A distribuição da peça processada deve ser feita por gravidade sempre

que possível.

– Materiais e ferramentas devem ser localizados de forma a permitir a

melhor seqüência de movimentos.

– Deve-se providenciar condições adequadas para a visão. A boa

iluminação é o primeiro requisito para percepção visual satisfatória.

– A altura do local de trabalho e da banqueta que lhe corresponda

devem ser tais que possibilitem ao operário trabalhar alternadamente

em pé e sentado, tão facilmente quanto possível.

– Deve-se fornecer a cada trabalhador uma cadeira de tipo e altura tais

que permitam boa postura para o trabalhador.

Princípios da Economia de Movimentos

• Princípios de Economia dos Movimentos relacionados

aos Projetos das Ferramentas e dos Equipamentos

– As mãos devem ser aliviadas de todo o trabalho que possa

ser executado mais convenientemente por um dispositivo,

um gabarito ou um mecanismo acionado a pedal.

– Quando possível devem-se combinar duas ou mais

ferramentas.

– As ferramentas e os materiais devem ser pré-colocados

sempre que possível.

– Nos casos em que cada um dos dedos execute um

movimento específico, como na digitação, a carga deve ser

distribuída de acordo com as capacidades intrínsecas de

cada dedo.

– Devem-se localizar alavancas, barras cruzadas e volantes

em posições tais que o operador possa manipula-los com

alteração mínima da posição do corpo e com a maior

vantagem mecânica.

Estudo de Movimentos, Mecanização e Automação

• O aumento na produtividade por homem-hora é fator importante na

melhoria do padrão de vida. Sabemos que vivemos num mundo

com recursos escassos e por vezes não-renováveis.

• Estamos longe mas nem tanto do dia em que todo o trabalho será

executado por máquinas. Alguns motivos:

– atividades excessivamente complexas para serem mecanizadas;

atividades raras no processo fabril, o que não seria econômico

automatizá-las; qualidade, utilização de material, segurança,

existência de operários qualificados; disponibilidade de capital;

etc.

• Para a avaliação de um processo automático ou mecanizado que

esteja sendo proposto, sugerimos a comparação com o melhor

método manual ou a melhor combinação de método manual e

máquina melhorados como base. Isso porque a aplicação dos

princípios de economia dos movimentos normalmente requerem

reduzidos investimentos de capital e possuem baixo custo de

projeto.

Padronização – Registro do Método Padronizado

• Depois de ter-se encontrado o melhor método para a

execução do trabalho, é vital que se faça um registro

padronizado dele, o que serve também como folha de

instruções para o operador. É necessário vigilância constante

por parte da administração para manter o padrão

estabelecido. Isso porque o equipamento e as ferramentas

se desajustam, aparecem folgas, ou os materiais diferem das

especificações. Se isso ocorre, é óbvio que a produtividade

será afetada.

• Os tempos-padrão usados e adotados também se alteram,

caso não se mantenha adequadamente o método

melhorado. Por isso, é essencial que logo após a aprovação

do método melhorado, se faça um registro completo e

preciso de todos os elementos que nele intervêm. Se esse

registro não for mantido, será quase impossível assegurar se,

no futuro, o método usado é o mesmo que vigorava no

instante em que o padrão foi estabelecido pela primeira vez.

ESTUDO DE TEMPOS

• Estudo de Tempos – Definição

• O estudo de tempos é usado na determinação

do tempo necessário para uma pessoa

qualificada e bem treinada, trabalhando em

ritmo normal, executar uma tarefa

especificada. Como resultado têm-se o

tempo-padrão.

ESTUDO DE TEMPOS

• Estudo de Tempos – Finalidades e Aplicações

– Estabelecer programações e planejar o trabalho.

– Determinar os custos-padrão como auxílio ao preparo de

orçamentos.

– Estimar o custo de um produto antes do início da fabricação.

– Determinar a eficiência de máquinas, o número de máquinas que

uma pessoa pode operar, o número de homens necessários ao

funcionamento de um grupo, e como auxílio ao balanceamento de

linhas de montagem e de trabalho controlado por

transportadores.

– Determinar tempos-padrão a serem usados como base para o

pagamento de incentivo à mão-de-obra direta.

– Determinar tempos-padrão a serem usados como base para o

pagamento da mão-de-obra indireta, tais como os

movimentadores de materiais e os preparadores.

– Determinar tempos-padrão a serem usados como base do

controle de custo da mão-de-obra.

ESTUDO DE TEMPOS

• Estudo de Tempos – Passos para execução

– Obtenha e registre informações sobre a operação e o

operador em estudo.

– Divida a operação em elementos e registre uma

descrição completa do método.

– Observe e registre o tempo gasto pelo operador.

– Determine o número de ciclos a ser cronometrado.

– Avalie o ritmo do operador.

– Verifique se foi cronometrado um número suficiente

de ciclos.

– Determine as tolerâncias.

– Determine o tempo-padrão para a operação.

ESTUDO DE TEMPOS

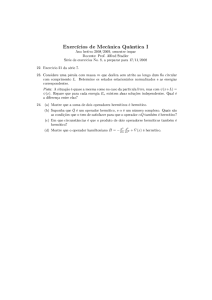

• Estudo de Tempos – Número de ciclos a ser

cronometrado

– A fórmula mais usual em Estudo de Tempos para

cálculo do número de ciclos a serem

cronometrados adota um nível de confiança de

95%, e erro relativo de 5%. Abaixo segue a

fórmula:

ESTUDO DE TEMPOS

• Estudo de Tempos – Número de ciclos a ser

cronometrado

Exemplo => Suponhamos que fizemos 12 observações de um

elemento, como indica a tabela abaixo, e que desejamos saber se

esse número é suficiente para fornecer um erro relativo de ±5% e

nível de confiança de 95%.

ESTUDO DE TEMPOS

ESTUDO DE TEMPOS

• Estudo de Tempos – Avaliação do Ritmo

Avaliação de ritmo é o processo no qual o analista de estudo de tempos

compara o ritmo do operador o seu próprio conceito de ritmo normal.

O fator de ritmo é aplicado ao tempo selecionado para fornecer o tempo

normal.

Ex.: para montar um interruptor o operador levou 0,80 de minuto, no

tempo selecionado total. Se aplicarmos um fator de ritmo de 110% para

demonstrar que ele estava 10% mais rápido que o normal, o cálculo do

tempo normal seria:

Tempo normal = tempo selecionado x ritmo porcentual =

= 0,80 x 110% = 0,88 de minuto

• Então o operador qualificado e treinado trabalhando num ritmo normal

gasta 0,88 de minuto para executar esta tarefa.

ESTUDO DE TEMPOS

• Determinação das Tolerâncias

• Tolerância Pessoal - tempo reservado para necessidades

pessoais.

• Tolerância para Fadiga - para dimensionar o efeito fadiga,

deve-se fazer vários estudos de tempos mensurando o

desgaste físico do operário ao longo do dia. O tempo

necessário para descanso varia com o indivíduo, com a

duração do intervalo do ciclo durante o qual a pessoa está

sobrecarregada, com as condições sob as quais o trabalho

é executado e com muitos outros fatores.

• Tolerância para Máquina - tempo reservado para quebras

imprevistas de máquinas e equipamentos. Ligação direta

com tempos gastos em manutenções corretivas.

ESTUDO DE TEMPOS

• Determinação do Tempo-padrão

• Depois de se obter os tempos normais dos

elementos de determinada tarefa, e observar

e adotar as devidas tolerâncias, passa-se ao

cálculo do tempo-padrão. O tempo-padrão é

igual ao tempo normal mais as tolerâncias.

Bibliografia

• Apostila Engenharia de Métodos e

Produtividade – Prof. Wagner Cardoso